ICS 83. 140. 30 ;23. 060. 99

G 33

G日

中华人民共和国国家标准

GB/T 28494—2012

热塑性塑料截止阀

Globevalvesofthermoplasticsmaterials

(ISO21787:2006,Industrialvalves—

Globevalvesofthermoplasticsmaterials,MOD)

2012-06-29发布

2012-11-01实施

中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

GB/T 28494—2012

前

言

本标准按照GB/T1.1—2009给出的规则起草。

本标准修改采用国际标准ISO21787:2006《工业阀门—热塑性塑料截止阀》。

本标准与ISO21787:2006相比,主要技术变化如下:

———修改了ISO21787:2006的范围内容和编排格式;

———规范性引用文件采用国内相关同类标准进行替代和增减;

———增加了生活用冷热水、饮用水和采暖系统的用途,并增加了相关要求;

———增加了公称尺寸DN32;

———取消了压力等级(Class);

———在“术语和定义”中增加了符号;

———将“材料”单列一章,作为第4章;

———将ISO21787:2006中第4章的要求改为两章:第5章的一般要求和第6章的技术要求;

———增加了扭矩要求;

———疲劳强度的循环次数由5000次升为10000次;

———增加了系统检验;

———将原文中第5章的检验程序更改为第7章的试验方法和第8章的检验规则;

———取消了第6章符合性;

———将ISO21787:2006中的第7章和第8章合并为第9章的“标志、包装、运输、贮存”;

———删除了ISO21787的原有附录,增加了手工操作允许作用力、热塑性塑料阀门扭矩试验方法、 热塑性塑料阀门疲劳强度试验方法等附录。

本标准的附录A、附录B、附录C均为规范性附录。

本标准由中国轻工业联合会提出。

本标准由全国塑料制品标准化技术委员会塑料管材、管件及阀门分技术委员会(SAC/TC48/SC3) 归口。

本标准起草单位:上海三山信邦科技有限公司、上海白蝶管业科技股份有限公司、佛山市日丰企业 有限公司、广东联塑科技实业有限公司、成都四维塑料阀门有限公司。

本标准主要起草人:朱利平、柴冈、林细勇、林少全、罗荣森。

Ⅰ

GB/T 28494—2012

热塑性塑料截止阀

1 范围

本标准规定了热塑性塑料截止阀(以下简称截止阀)的定义和符号、材料、一般要求、技术要求、试验 方法、检验规则、标志、包装、运输、贮存。

本标准适用于民用冷热水系统、饮用水系统、采暖管道系统和考虑材料的耐化学性和耐热性的条件 下输送工业用水及其他非水介质管道系统中的手动或动力驱动的截止阀。

公称尺寸的范围是DN10,DN15,DN20,DN25,DN32,DN40,DN50,DN65,DN80,DN100, DN125和DN150。公称压力范围是PN0.6,PN1.0,PN1.6。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2828.1—2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样 计划(ISO2859-1:1999,IDT)

GB/T4217—2008 流体输送用热塑性塑料管材 公称外径和公称压力

GB/T7306.1—2000 55°密封管螺纹 第1部分:圆柱内螺纹与圆锥外螺纹

GB/T7306.2—2000 55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹

GB/T8806—2008 塑料管道系统 塑料部件 尺寸测定(ISO3126:2005,IDT)

GB12222—2005 多回转阀门驱动装置的连接

GB/T17219—1998 生活饮用水输配水设备及防护材料的安全性评价标准

GB/T19993—2005 冷热水用热塑性塑料管道系统 管材管件组合系统热循环试验方法 (EN12293:1999,IDT)

GB/T21300—2007 塑料管材和管件不透光性的测定(ISO7686:2005,IDT)

GB/T27726—2011 热塑性塑料阀门压力试验方法及要求

ISO10931:2005 工业用塑料管道系统 聚偏氟乙烯(PVDF) 元件和系统的规范

ISO15493:2003 工业用塑料管道系统 ABS、PVC-U和PVC-C 组成和系统规范 公制系列

ISO15494:2003 工业用塑料管道系统 PB、PE和PP 组成和系统规范 公制系列

EN1267:1999 阀门 以水为试验介质,测试阀门流阻

3 术语、定义和符号

3. 1 术语和定义

下列术语和定义适用于本文件。

3. 1. 1

公称尺寸 nominalsize

DN

管道系统部件尺寸的名义数值。DN和后面的无量纲数值,与连接端的外径或通孔(单位为毫米) 间接相关。

1

GB/T 28494—2012

3. 1. 2

温度折减系数 ratingfactor fr

材料受温度影响致使承压能力变化的计算系数。

3. 1. 3

关闭扭矩 closingtorque

在公称压力下,将截止阀完全关闭过程中的最大转矩。

3. 1. 4

开启扭矩 openingtorque

在公称压力下,将截止阀完全打开过程中的最大扭矩。

3. 1. 5

手工操作作用力 manualforce

单个人能够实施对截止阀的手动操作部件的操作力,用F表示,最大允许手工操作力用Fs表示。

3. 1. 6

阀门流通能力KV值 valveflowcoefficient KV

KV:截止阀在两端规定压差状态下的流量,单位为m3/h。

KV100:截止阀在两端压差0.1MPa状态下的流量,单位为m3/h。

3. 2 符号

下列符号适用于本文件。

DN:公称尺寸;

pMA:最大允许工作压力;

fr:温度折减系数;

KV100:截止阀在两端压差0.1MPa状态下的设计流通能力(m3/h)。

4 材料

4. 1 截止阀的材料

壳体和阀盖所选材料可从ABS、PE、PP、PE-RT、PVC-U、PVC-C、PB、PVDF和PPO、PPSU中选 择,并应符合ISO15493:2003、ISO15494:2003和ISO10931:2005等塑料管道系统标准中对原料的 要求。

4. 2 如果壳体和阀盖使用其他材料,原料供应商应提供符合本标准使用要求的原材料定级证明。

4 . 3 用于连接壳体和阀盖的螺栓、螺母应满足密封与使用的要求。

4. 4 截止阀的其他部件

密封件、阀杆,阀瓣等其他各部件材料的选择,应确保截止阀的性能符合第6章规定的要求。

4. 5 使用寿命与温度折减系数

4. 5. 1 选择原料应满足截止阀的壳体设计使用寿命达到25年。

4.5.2 截止阀的最大允许工作压力pMA与工作温度有关,并与截止阀所用不同材料的设计有关,若截 止阀使用寿命不是25年,或介质对壳体材料的物理和化学性能有影响时,由制造者给出折减系数fr。 因此,截止阀在不同的工作温度下不同材料应使用温度折减系数fr见表1,表中没有列入壳体材料的 温度折减系数fr由制造者给出。

2

表1 寿命25年的最小折减系数fr

GB/T 28494—2012

|

温 度 |

壳体材料的温 |

度折减系数fr | ||||

|

℃ |

ABS |

PE |

PP |

PVC-C |

PVC-U |

PVDF |

|

-40 |

1.0 |

1.0 |

— |

— |

— |

a |

|

-30 |

1.0 |

1.0 |

— |

— |

— |

a |

|

-20 |

1.0 |

1.0 |

— |

— |

— |

1.0 |

|

-10 |

1.0 |

1.0 |

— |

— |

— |

1.0 |

|

0 |

1.0 |

1.0 |

— |

— |

— |

1.0 |

|

5 |

1.0 |

1.0 |

1.0 |

— |

— |

1.0 |

|

10 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

|

20 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

|

25 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

1.0 |

|

30 |

0.80 |

0.76 |

0.85 |

0.85 |

0.80 |

0.90 |

|

40 |

0.60 |

0.53 |

0.70 |

0.65 |

0.60 |

0.80 |

|

50 |

0.40 |

0.35 |

0.55 |

0.50 |

0.35 |

0.71 |

|

60 |

0.20 |

0.24 |

0.40 |

0.35 |

0.15 |

0.63 |

|

70 |

— |

— |

0.27 |

0.25 |

— |

0.54 |

|

80 |

— |

— |

0.15 |

0.15 |

— |

0.47 |

|

90 |

— |

— |

0.08 |

— |

— |

0.36 |

|

100 |

— |

— |

a |

— |

— |

0.25 |

|

110 |

— |

— |

— |

— |

— |

0.17 |

|

120 |

— |

— |

— |

— |

— |

0.12 |

|

130 |

— |

— |

— |

— |

— |

— |

|

140 |

— |

— |

— |

— |

— |

— |

注:这些折减系数fr与管材、管件其他相关的折减系数不一致。

最大允许工作压力按公式(1)计算:

pMA=fr ×PN …………………………(1)

式中:

pMA———最大允许工作压力;

fr ———温度折减系数;

PN———公称压力。

表1为截止阀压力折减系数最小值,所列数据符合下述要求:

———表中材料为壳体材料;

———设计使用寿命25年;

———与流体接触的截止阀部件,其物理和化学性能不受介质影响。

3

GB/T 28494—2012

5 一般要求

5. 1 设计和操作要求

5. 1. 1 截止阀的功能

截止阀适用于隔离和调节流量。

5. 1. 2 截止阀与管道的连接

5. 1. 2. 1 连接可选下列方式:

对接焊连接、粘接承插连接、电熔承插连接、热熔承插连接、粘接承插连接、橡胶圈密封承插连接、法 兰连接、圆薄电熔带连接、螺纹连接、活接式连接。

5. 1. 2. 2 连接端与截止阀应为一体,也可以在一个截止阀上有不同的连接方式。

5. 1. 2. 3 用于熔接或粘接的连接端,应与所连接管材的材质相同。

5. 1. 3 如果顾客不指定用动力驱动装置,制造者应提供手动操作装置。

5. 1. 4 所有操作装置应:

———从上手轮上方看,顺时针方向旋转手轮为关闭;

———操作后手轮相对于阀杆的位置不能发生变化。

5. 1. 5 齿轮和动力驱动截止阀应:

———在“开”和“关”的终点位置有停止装置限位;

———驱动附件应符合GB12222—2005的要求。

截止阀驱动部分与截止阀设计成一体的结构,可不按照此条要求。

5. 2 设计特征

5.2. 1 截止阀的设计应由制造者负责。

5. 2. 2 截止阀应具有下列设计特征:

a) 对称设计应适合于流体双向流动和隔离;

b) 如果仅有一个承压方向,应在壳体外部用箭头标注;

c) 由阀杆旋转带动阀瓣升降,在终点或中间任一位置靠摩擦力定位,流体流动不能将其改变;

d) 截止阀的通径符合全通径设计时,最小流通孔径应不小于DN值的90%;

e) 截止阀采用最小流通孔径小于DN值90%缩径设计时,生产商应给出最小流通孔径的实际 尺寸;

f) 阀杆:

———与壳体之间的密封应符合6.4;

———用弹性制品密封。

5. 2. 3 截止阀宜使用柔性密封件密封壳体。

5.2.4 阀杆、阀瓣等与介质接触的部件宜用塑料材质或采用耐腐蚀的金属材料制作。

5. 3 外观及颜色

截止阀表面不允许有裂纹、气泡、脱皮和明显的杂质、明显的缩形以及色泽不均,分解变色等缺陷。 颜色由供需双方确定。

5. 4 尺寸

5. 4. 1 连接尺寸

5. 4. 1 . 1 截止阀的连接尺寸应符合以下要求:

4

GB/T 28494—2012

a) 电熔连接、热熔承插连接和溶剂粘接应符合塑料管道系统中对管件连接尺寸的要求;

b) 截止阀上的金属法兰环应符合连接管道上的法兰尺寸要求;

c) 管螺纹连接应符合GB/T7306.1—2000、GB/T7306.2—2000。

5.4. 1.2 其他形式的连接,尺寸由供需双方协商,但应满足管路系统的使用要求。

5. 4. 2 部件结构尺寸

整体尺寸应符合管路系统的要求。

连接管材部件的壁厚应不小于相同管系列S的等径管材的壁厚。

6 技术要求

6. 1 壳体强度要求

6. 1. 1 壳体的强度设计应符合GB/T27726—2011附录A中A.2要求。

6. 1.2 用于热水系统或采暖系统中截止阀的壳体,应满足试验温度为95 ℃±2 ℃,用壳体材料1000h 95℃的预测应力值除以(dem-en)/2en计算出试验压力值,保持1000h不渗漏的要求。

6. 2 截止阀整体强度要求

截止阀整体应符合GB/T27726—2011附录A中A.3要求。

6. 3 流动性

6 . 3. 1 制造者应给出截止阀全开位置的KV100值。

6 . 3. 2 如果用截止阀控制流量,制造者应给出截止阀在半开位置的KV100值。

6. 4 阀座和密封件的密封

阀座密封实验时应使阀瓣处于全关位置;密封件试验时应使阀瓣处于半开位置。密封应符合 GB/T27726—2011附录A中A.4要求。

6. 5 操作扭矩

制造者应给出截止阀在公称压力PN的承压条件下,开启扭矩或关闭扭矩的最大操作扭矩数值。

6. 6 手工操作允许作用力

6.6. 1 按附录A中表A.1所规定的最大允许操作力Fs数值,要求作用后截止阀各部位不能损坏。

6.6.2 在操作力F作用后,截止阀的所有功能应保持完好。

6. 7 疲劳强度要求

疲劳强度试验按照7.8进行,并应符合下列要求:

a) 截止阀密封应符合GB/T27726—2011附录A中A.4的要求;

b) 在试验过程中不能有滴漏现象;

c) 疲劳强度循环不少于10000次;

d) 疲劳强度试验后,所有截止阀的功能部分仍能正常使用。

6. 8 卫生性能要求

用于饮用水系统截止阀与水接触部件应满足卫生性能要求。

5

GB/T 28494—2012

6. 9 不透光性

用于饮用水系统截止阀应具有不透光性,透光率应≤0.2%。

6. 10 系统检验要求

当截止阀用于热水系统或采暖系统中,应进行截止阀整体系统的热循环试验,试验条件是截止阀设 计热水温度最高工作温度Tmax+10℃(但不超过90℃),热水压力为截止阀最大工作压力pMA;冷水温 度为20℃,冷水压力为0.1MPa。一个循环的时间为(30+20)min,包括(15+10)min最高试验温度和 (15+10)min最低试验温度,循环1000次,截止阀应不泄漏。

7 试验方法

7. 1 一般要求

尺寸按GB/T8806—2008测量,特征、外观、颜色和结构用肉眼观察。

7. 2 壳体强度试验

壳体强度试验是将截止阀壳体封闭后按照GB/T27726—2011中7.2试验,并满足6.1要求。采 用内部为水外部为空气的方式试验。

7. 3 截止阀整体强度

截止阀整体长期性能的试验,是按照制造者说明书,将截止阀与连接元件装配后按照 GB/T27726—2011中7.3试验。采用内部为水外部为空气的方式。

7.4 截止阀流通能力KV100值试验

试验按EN1267进行。

7. 5 阀座和密封件密封试验

按照GB/T27726—2011中7.4试验。

7. 6 操作扭矩试验

手动截止阀的扭矩应在压力PN和室温状态下按照附录B试验。

7. 7 手工操作允许作用力

试验按附录A进行。

7. 8 疲劳强度试验

试验按附录C进行。

截止阀应在下列状态做开启与关闭的疲劳强度循环试验:

a) 以水为试验流体,温度为15℃~30℃;

b) 截止阀完全开启,使水的流速达到(1±0.2)m/s;

c) 当完全关闭时,截止阀的输入端压力为pMA,输出端的压力等于大气压力;

d) 重复b)、c)。

6

GB/T 28494—2012

7. 9 卫生性能试验

试验按GB/T17219—1998进行。

7. 10 不透光性试验

试验按GB/T21300—2007进行。

7. 11 系统试验

截止阀整体的系统试验,是按照制造者说明书,将一个半开的截止阀与自由长度不小于管材公称外 径6倍长度的管段连接装配后按照GB/T19993—2005的第6章进行试验。

8 检验规则

8. 1 产品需经生产厂质量检验部门检验合格并附有合格标志方可出厂。

8. 2 组批

用同一原料和工艺连续生产的同一规格的截止阀作为一批。DN≤50mm规格的截止阀每批不超 过5000个,DN≥65mm规格的截止阀每批不超过1000个。如果生产7天仍不足上述数量,则以7天 为一批。

8. 3 分组

按表2规定对截止阀进行尺寸分组。

表2 截止阀的尺寸组及公称尺寸范围

|

尺寸组 |

公称尺寸范围 |

|

1 |

DN≤50 |

|

2 |

DN≥65 |

8. 4 出厂检验

8.4. 1 出厂检验项目为5.4和6.4、6.5的试验。

8.4.2 外观、尺寸按GB/T2828.1—2003采用正常检验一次抽样方案,取一般检验水平I,合格质量水 平6.5,抽样方案见表3。

表3 抽样方案 件

|

批量范围 N |

样本大小 n |

合格判定数 Ac |

不合格判定数 Re |

|

≤150 |

8 |

1 |

2 |

|

151~280 |

13 |

2 |

3 |

|

281~500 |

20 |

3 |

4 |

|

501~1200 |

32 |

5 |

6 |

|

1201~3200 |

50 |

7 |

8 |

|

3201~10000 |

80 |

10 |

11 |

7

GB/T 28494—2012

8. 5 型式检验

8. 5. 1 按表2中每个尺寸组任选一规格进行型式检验,型式检验的项目为5.2~5.4和6.1~6.10的 全部要求。

8.5.2 一般情况下,5.2~5.4和6.1~6.9(其中不含6.1.2)每两年进行一次试验,6.1.2和6.10每 5年进行一次试验。若有以下情况之一,应进行型式检验:

a) 正式生产后,若结构、材料、工艺有较大改变,可能影响产品性能时;

b) 产品因任何原因停产半年以上恢复生产时;

c) 出厂检验结果与上次型式检验结果有较大差异时。

8. 6 判定规则

外观、尺寸按表3进行判定。用于生活用水的截止阀卫生指标有一项不合格,卫生指标即判为不合

格。其他指标有一项达不到规定时,则随机抽取双倍样品进行该项复验,如仍不合格,则判为不合格。

9 标志、包装、运输、贮存

9. 1 标志

9. 1. 1 产品至少应有下列永久性标记

a) 公称尺寸DN和所连接管材公称外径dn;

b) 公称压力PN和管系列S值;

c) 壳体原料名称或缩略语;

d) 商标;

e) 生产日期(年月);

f) 用于非饮用水应注明;

g) 采用缩径设计应注明。

9. 1. 2 产品包装应有下列标记

a) 生产厂名、厂址、商标;

b) 产品名称、规格;

c) 生产批号或生产日期;

d) 本标准编号。

9. 2 包装

一般情况下,每个包装箱内应装相同品种和规格的截止阀,其他情况供需双方协商。

9. 3 运输

截止阀在运输时,不得曝晒、沾污、重压、抛摔和损伤。

9. 4 贮存

截止阀应贮存在室内,远离热源,合理放置。

8

GB/T 28494—2012

附 录 A (规范性附录) 手工操作允许作用力的确定方法

A. 1 原理

本方法是根据截止阀部件的尺寸确定手工操作允许作用力。

A. 2 要求

A.2. 1 截止阀部件的最小尺寸

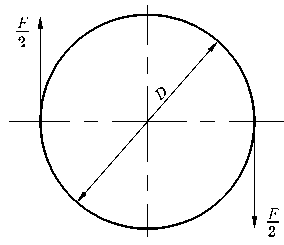

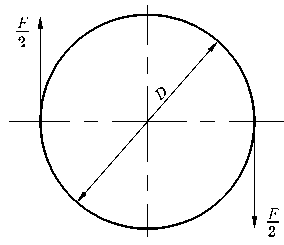

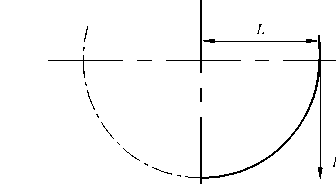

手动操作力F和最大手动操作力Fs是根据表A.1的尺寸按表1选择或按A.2.2计算。

表A. 1 手动操作力与部件尺寸

|

操 作 力 |

D和L/mm | |||||||||||

|

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 |

720 |

800 |

1000 | |

|

F/N |

250 |

300 |

300 |

350 |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

|

Fs/N |

500 |

600 |

600 |

700 |

800 |

800 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

|

注: D ———指手轮的直径,以毫米(mm)表示,见图A.1; L ———手柄的长度或操纵杆旋转的半径,以毫米(mm)表示,见图A.2; F ———确定手动操作部件尺寸时所用的手动操作力,以牛顿(N)表示; Fs ———确定手动操作部件尺寸时所用的最大手动操作力,以牛顿(N)表示。 | ||||||||||||

A.2.2 操作要求

对于D和L中间值所用到的F和Fs的应用值应根据列表值采用线性插入的方法进行计算。

操作力F是指在以下条件下,单个人能手动操作操作部件时所用的手动操作力:

———操纵者站立着;

———操作部件近腰部;

———无空间约束;

———脚底坚实;

———操作用时不超过5min。

操作力Fs是指在与F同等使用条件下,单个人缩短操作时间时,能手动操作部件所用的手动操 作力。

A.2.3 其他要求

在其他条件下应用F和Fs数值时,生产商与用户应协商一致。

9

GB/T 28494—2012

|

图A. 1 手轮 |

图A. 2 手柄 |

10

GB/T 28494—2012

附 录 B

(规范性附录) 热塑性塑料阀门扭矩试验方法

B. 1 原理

根据阀杆的扭矩大小,检查塑料阀门部件的加工质量与整体的装配质量。

B. 2 设备

B.2. 1 设备应满足阀门在23℃±5℃和公称压力下用水或气体(用气体时最大压力为0.6MPa) 试验。

B.2.2 泵,在试验期间应能提供规定的压力,压力精度为1%。

B.2.3 装置,能提供试验所需要的扭矩,其读数精度应满足测量值的±2%。

B.2.4 测量仪器,在扭矩试验期间,应能够连续读数,并能记录其最大值。

B. 3 试验步骤

B.3. 1 状态调节前的预处理

B.3. 1. 1 开启和关闭阀门10次,应能平滑操作。

B.3. 1.2 试验前进行状态调节不少于12h。

B.3.2 在阀门关闭状态下,阀门压力在60s内逐渐升到公称压力,保压5min。

B.3.3 将阀门手柄或阀杆与扭矩测量装置连接,施加扭矩,并逐渐增加到开启扭矩。过程应符合表

B.1内要求。

表B.1

|

型 式 |

公称尺寸 DN |

操作时间 s |

操作速度 r/min |

|

90°旋转阀门 |

DN≤50 DN>50 |

2 DN/30a |

— |

|

多圈旋转阀门 |

DN≤50 DN>50 |

— |

20 10 |

|

a 阀门的公称外径,数值上等于GB/T4217—2008中规定的管材的公称外径;保留一位小数,小数点后第二位非 零进位。 | |||

B.3.4 在整个开启过程中,连续记录整个过程的开启扭矩及最大开启扭矩。

B.3.5 关闭阀门到完全闭合,连续记录整个过程的关闭扭矩及最大关闭扭矩。

B.3.6 双向阀门应在两个方向分别进行试验。

11

GB/T 28494—2012

附 录 C (规范性附录) 热塑性塑料阀门疲劳强度试验方法

C. 1 原理

根据塑料阀门阀杆转动次数的多少,检查塑料阀门部件的加工质量与整体的密封质量。

C. 2 设备

能对整体阀门进行试验,并且能分步骤试验或自动地连续试验。

能在试验周期内有压力状态下停止试验,并且能在阀门关闭状态下保持压力。

压力表的精度范围应不低于满量程的1%。

温度测量精度应在±2℃%以内。

C. 3 步骤

C.3. 1 试验规定

a) 在前5次循环中调整流速达到(1±0.2)m/s;

b) 在疲劳强度试验过程中允许紧固压盖3次;

c) 试样的数量为1个;

d) 试验环境温度为23℃±5℃。

C.3.2 疲劳强度试验

疲劳强度试验使用水、气体作为流体介质,应符合具体产品标准规定的温度、压力和流速。试验的 环境温度应符合产品标准。

C.3.2. 1 多圈旋转开启的阀门到完全开启的位置,DN≤50的阀门,转动速度为40r/min±10r/min; DN>50的阀门,转动速度为20r/min±10r/min。

旋转90°开启的阀门,DN≤50的阀门,开启时间至少为2s;DN>50的阀门,开启时间至少为4s。 阀门在开启的位置停留应不少于5s,但不能多于20s。

C.3.2.2 多圈旋转关闭的阀门,转动速度为40r/min±10r/min。

旋转90°关闭的阀门,关闭时间至少为1s。

C.3.2.3 关闭所施加的扭矩应符合具体产品的规定。

在开启和关闭期间,密封处应没有明显的渗漏。

C.3.2.4 在阀门关闭之后,承受的内压应符合具体产品标准。阀门在关闭的位置应不少于5s,但不 能多于20s。

C.3.2.5 阀门应按C.3.2.1的要求开启。

C.3.2.6 试验步骤按C.3.2.1~C.3.2.5的要求,循环次数按具体产品标准的要求。

12

GB/T 28494—2012

C. 4试验报告

试验报告至少应包括下列内容:

a)产品标准号;

b)阀门的整体信息包括以下内容:

1)阀体的材料;

2)公称尺寸DN和承口或插口的直径;

3)阀门的公称压力PN;

4)生产单位名称或商标;

5)与管材连接的方式;

6)流动方向(如果需要)。

c)试验条件;

d)试样的数量;

e)是否通过本方法的试验要求,如果阀门试验失败(泄漏或破裂),应说明失效状态;

f)本试验方法没有规定的其他操作,或影响试验结果的偶然现象。

13

中华人民共和国 国家标准 热塑性塑料截止阀 GB/T28494—2012

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100013) 北京市西城区三里河北街16号(100045)

网址:www.gb168.cn 服务热线:010-68522006 2012年9月第一版

*

书号:155066·1-45441

版权专有 侵权必究

GB T 28494 2012