广京皆职业爲防治國

3

|

序号 |

名称 |

用量 |

主要成份 |

性状 |

使用场所 |

加药方式 |

存储方式 |

|

1 |

聚合氯化铝 (PAC,10%溶液) |

1800 t/a |

聚合氯化铝 |

液体 |

加药间 |

自动加药 |

储罐 |

|

2 |

次氯酸钠 |

24t/a |

次氯酸钠 |

液体 |

加药间 |

自动加药 |

储罐 |

|

3 |

石灰 |

2.5t/d |

氧化钙 |

固体 |

物化罐区 |

自动加药 |

储罐 |

|

4 |

絮凝剂 (5%o溶液) |

30kg/d |

聚丙烯酰胺 |

固体 |

物化罐区 |

人工投料, 自动加药 |

袋装 |

|

5 |

三氯化铁 |

5t/d |

三氯化铁 |

液体 |

物化罐区 |

自动加药 |

储罐 |

|

6 |

盐酸 (10%溶液) |

400L/a |

氯化氢 |

液体 |

脱水区 (浸泡脱水布) |

人工投加 |

罐装 |

4

|

序 号 |

外包单位 |

工作区域/ 工作内容 |

工作制度 |

接触 人数 |

职业病危害因素 |

频次/作业 时间 |

|

1 |

厂区/清洁 |

白班制 |

8 |

氨、硫化氢、甲硫醇、 噪声、高温 |

8h/d, 根据情况 调整 | |

|

2 |

厂区/绿化 |

白班制 |

4 |

氨、硫化氢、甲硫醇、 噪声、高温 | ||

|

3 |

污泥脱水车间 /污泥脱水、 物化加药 |

两班制, 8h\班 |

12 |

氨、硫化氢、甲硫醇、 粉尘、噪声、高温 |

8h/d |

5

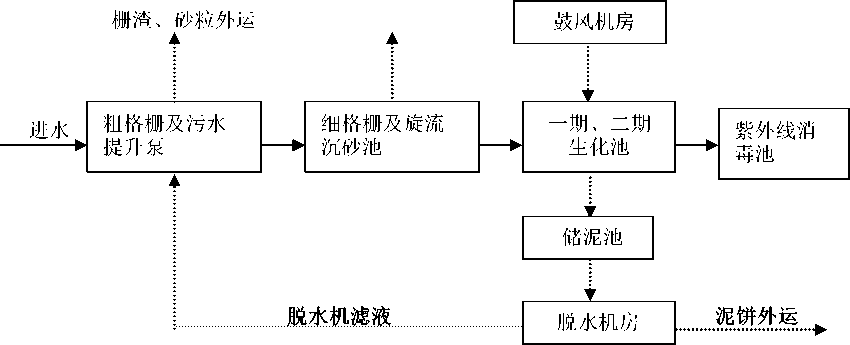

出水

**

河

6

|

评价单元 |

评价子单元 |

存在的 职业病危害因素 |

存在环节 |

产生设备 |

接触工种 |

|

污水 预处理区 |

粗格栅 |

噪声、化学毒物 (氨、硫化氢、 甲烷、甲硫醇) |

①噪声存在于粗格栅清渣时电机及提 升泵运转; ②化学毒物来源于格栅中污水挥发及 微生物发酵过程。 |

电机、粗格栅井 |

运行工 |

|

细格栅 |

①噪声存在于细格栅清渣时电机运转; ②化学毒物来源于格栅污水挥发及微 生物发酵过程。 |

电机、细格栅井 | |||

|

污水提升泵房 |

噪声存在于污水提升泵运转过程。 |

污水提升泵 | |||

|

沉砂池斗车接料口 |

①噪声存在于栅渣输送及装车过程; ②化学毒物来源于栅渣挥发。 |

砂水分离器砂泵、 皮带输送机 |

7

|

评价单元 |

评价子单元 |

存在的 职业病危害因素 |

存在环节 |

产生设备 |

接触工种 |

|

污水 处理区 |

一期反应池 |

噪声、化学毒物(氨、 硫化氢、甲烷、甲硫醇) |

①噪声来源于潜水搅拌、曝气过程; ②化学毒物存在于反应池微生物分 解有机污染物产生。 |

微孔曝气头、 潜水搅拌器 |

运行工 |

|

二期反应池 |

①噪声来源于潜水搅拌、曝气过程; ②化学毒物存在于反应池微生物分 解有机污染物产生。 |

微孔曝气头、 潜水搅拌器 | |||

|

紫外消毒池 |

紫外辐射 |

紫外辐射产生于紫外灯消毒过程。 |

紫外线灯 | ||

|

加药间 |

噪声、氯气 |

①噪声来源于计量泵运转; ②氯气产生于加药消毒过程。 |

计量泵 | ||

|

储泥池 |

噪声、化学毒物(氨、 硫化氢、甲烷、甲硫醇) |

①噪声存在于污泥提升泵运行; ②化学毒物存在于反应池微生物分 解有机污染物产生。 |

污泥提升泵 |

8

|

评价 单元 |

评价 子单元 |

存在的 职业病危害因素 |

存在环节 |

产生设备 |

接触工种 |

|

污泥 处理区 |

污泥脱水区 |

噪声、化学毒物(氨、硫 化氢、甲烷、甲硫醇、盐 酸) |

①噪声来源于污泥脱水机运行。 ②化学毒物存在于污泥中微生物分解 有机污染物产生。 ③盐酸存在于脱水布袋的浸泡过程。 |

带式脱水机 | |

|

物化区 |

噪声、化学毒物(氨、硫 化氢、甲烷、甲硫醇) |

①噪声来源于污泥储罐螺杆泵搅拌; ②化学毒物存在于污泥中微生物分解 有机污染物产生。 |

污泥螺杆泵 | ||

|

泵区 |

噪声 |

噪声来源于各类泵的运行。 |

各类泵 | ||

|

石灰卸料区 |

石灰石粉尘 |

石灰石粉尘来源于石灰石卸料过程。 |

/ | ||

|

污泥脱水控制室 |

噪声 |

噪声来源于脱水设备运行。 |

控制设备 |

9

|

评价 单元 |

评价 子单元 |

存在的 职业病危害因素 |

存在环节 |

产生设备 |

接触工种 |

|

辅助 设施 |

配电室 |

工频电磁场 |

工频电磁场存在于变压器、配电柜等设 备运行。 |

高低压配电柜 |

运行工 |

|

维修间 |

锰及其化合物、二氧化 氮、电焊烟尘 |

电焊烟尘、二氧化氮、锰及其无机化合 物存在于电焊维修过程中。 |

电焊机 |

维修工 | |

|

在线仪表房 |

硫酸、汞蒸汽碘存在于配置纳氏试 剂过程。 |

仪表工 | |||

|

空 _ |

噪声 |

噪声来源于空压机运行。 |

空压机 |

运行工 | |

|

鼓风机房 |

噪声 |

噪声来源于鼓风机运行。 |

鼓风机 |

运行工 | |

|

氯化氢、硫酸、化学毒 物(氨、硫化氢、甲烷、 甲硫醇) |

①氯化氢、硫酸存在于实验分析过程 化学品挥发;②化学毒物存在于污泥中 微生物分解有机污染物产生。 |

化验员 | |||

|

管网 |

噪声、夏季高温 |

管网巡查 |

泵机 |

巡查工 |

10

11

广京堵职业病防治施

种类 使用的原辅材料及成分

微晶钠、亮紫珠光粉、氧化铁/氨基酸/氢氧化铝

膏 羟乙基纤维素、蜂蜡、氧化镁、异十二烷、石蜡烟、丙烯酸

滑石粉、硬脂酸镁、重晶石、玻璃棉、氧化铁(色素)、 、云母、二

氧化钛、二氧化硅

滑石粉、硬脂酸镁、珍珠光泽颜料

间苯二酚、对苯二胺、 (20%)、焦亚硫酸钠、6-羟基吲哚

正磷酸、软脂基硬脂醇和聚氧乙烯碳、醚、50%工业 、乙醇胺、

4-羟基苯甲酸甲酯钠盐、二十二烷基三甲基氯胺、硅油乳液

二亚乙基三胺五乙酸钠盐、2,2-二硫代双乙酸二铵、巯基乙酸铵

1,2, 3-丙三醇、 、乙醇、硬脂酸、烷基二甲胺甜菜碱、硅藻土、

月桂基醚硫酸钠盐、环状硅油(聚硅氧烷油)、聚丙烯酸二甲基的牛磺酸铵盐、水解 弹性蛋白

|

类别 |

产品名称 |

形态 |

产量 | |

|

t/a |

万支/a | |||

|

一般液体类 |

面膜 |

液体 |

33.10 |

15 |

|

啫喱水定型剂 |

液体 |

286.89 |

145 | |

|

摩丝类 |

液体 |

20.15 |

15 | |

|

膏霜乳液类 |

乳液 |

352.09 |

230 | |

|

发乳类 |

乳液 |

70.97 |

25 | |

|

护肤霜 |

膏体 |

27.67 |

90 | |

|

啫喱膏 |

膏体 |

1072.06 |

475 | |

|

蜡基类 |

发蜡/发泥 |

膏体 |

189.56 |

190 |

|

粉体类 |

散粉 |

粉体 |

1.44 |

15 |

|

序号 |

评价单元 |

生产线 |

备注 |

|

主厂房 |

原料预进间、 灌装车间为中 | ||

|

次厂房 |

调合称量室、 | ||

|

辅助设施 |

|

评价 单元 |

生产线 |

工作 场所 |

存在的职业病危害因素 |

来源 |

岗位 |

|

主厂房 |

单元 元 |

称量室 |

氢氧化钾、氢氧化钠 |

粉料称量 |

调合 操作工 |

|

乙醇 |

乙醇称量分装时挥发 | ||||

|

其他粉尘(粉料尘) |

粉料称量、分装 | ||||

|

调合室 |

氢氧化钾、氢氧化钠 |

粉料投料 | |||

|

乙醇 |

乙醇、含乙醇物料投料时乙醇挥发 | ||||

|

甲基丙烯酸甲酯 |

丙烯酸酯类聚合物投料时挥发 | ||||

|

其他粉尘(粉料尘) |

粉料投料时泄漏或扬起 | ||||

|

噪声 |

设备运转 | ||||

|

高温 |

夏季炎热气候影响、加热设备运行 | ||||

|

包装间 |

丙酮、丁酮、乙酸乙酯 |

J K 墨水、H 1墨水中挥发性有机组分 喷码打印时挥发 |

包装 操作工 | ||

|

噪声 |

包装时拉封箱胶产生 | ||||

|

原料预进 间、成品 待检区 |

噪声 |

运输车辆运行 |

货车司机、 电动叉车 司机 |

|

评价 单元 |

生产线 |

工作场所 |

存在的职业病危害因素 |

来源 |

涉及岗位 |

|

次厂房 |

粉体线 |

调合称量室 |

其他粉尘(粉料尘) |

粉料称量、分装 |

调合操作工 |

|

调合室 |

其他粉尘(粉料尘) |

粉料投料时泄漏 | |||

|

噪声 |

搅拌机运行时 | ||||

|

填充室 |

其他粉尘(粉料尘) |

粉料填充作业时 |

包装操作工 |

广京堵胴业病防値髭

|

序号 |

评价单元 |

评价子单元 |

备注 |

|

1 |

袋装 生产线 |

倒粉系统 |

包括称量房、拆包房、倒料室。 |

|

2 |

搅拌系统 |

包括漏斗间、维生素预混间、搅拌房。 | |

|

3 |

磨糖系统 |

包括拆包间、倒糖间、磨糖间。 | |

|

4 |

袋注粉系统 |

包括填料室。 | |

|

5 |

袋包装系统 |

包括打包间。 | |

|

6 |

辅助用房 |

包括叉车充电房、生产控制室、维修间、备件仓、维生素分期室、 废粉收集室、机房、冷库、配电间、备料周转区、维生素储藏室、 包材检测室、真空清洁室、抽样房、除尘室、拆包房、留样房、 空调机、风机房、MCC房(生产设备控制电柜)。 | |

|

7 |

原料仓库 |

原料仓库 |

新建。 |

本项目新建袋装生产线采用干法混合包装工艺,生产过程全部在洁净车间内进行。

用手推车将维生素原料从储存位置运送至称量房进行称量,称量后的原料运送至倒料室进 行人工投料。

整包的粗糖在外拆包间被拆除外包装,经输送带送到倒糖间,投入倒糖站,经过磁栅去除 铁质异物,再由螺杆送入磨糖间内的磨糖机里进行碾磨,碾磨后的糖再通过一个磁栅去除铁质 异物,进入称量漏斗称量后再输送至搅拌器。

原料由压缩空气密封输送至搅拌器进行混合,过程中会产生部分奶粉粉尘,该粉尘由搅拌 器配套的布袋除尘器进行过滤处理,配套的除尘器布置在一楼车间内,不对厂区外设置废气粉 尘排放口,全部奶粉粉尘收集交有资质的饲料公司回用。

经过混合后的奶粉再按照包装量进行配对自动包装。

将自动包装线上完善的每袋产品再进行包装袋表面标码印刷,该工序由自动 生产线完成。表面印刷材料采用外购环保水性油墨。

自动生产线上包装完善的产品再经密封仪表检测器进行密封性检验后,由人 工进行包装出货,不合格品回收处理。

根据生产工艺流程,生产设备,原料、辅料种类及用量等综合分析,结合对企业职业卫生现场调查, 本项目在正常生产情况下产生的职业病危害因素主要有:化学毒物(丙酮、丁酮、乙醛、二乙氧基甲烷、 臭氧)、噪声、粉尘、电离辐射。生产过程中的主要职业病危害因素包括:

纸盒喷码机所使用的油墨、添加剂及清洗剂中含有丙酮、丁酮、乙醛,纸箱喷码机所使用的油墨、中 含有二乙氧基甲烷,高洁净区和关键洁净区及新袋装线拆包室、倒料室、填料室、打包间使用臭氧发生器 产生臭氧进行车间消毒时可以产生臭氧。

生产过程中产生的噪声主要来源于:振动筛、搅拌机、真空泵、磨糖机、输送带等设备在运转过程中 由于振动、摩擦、碰撞而产生的机械动力性噪声;由于风管、气管(如风机、蒸汽管道)中介质的扩容、 节流、排气、漏气而产生的气体动力性噪声。

本项目存在的粉尘主要包括生产原料中的各类糖粉、奶粉等食物粉尘。接尘人员主要包括 倒粉、预混、投料、称量等操作工。

本项目电离辐射危害是X射线,来源于X射线异物检测机。

现场操作人员会定期对设备进行维护及清理,维护及清理时,可能 接触到下列职业病危害因素:

①纸盒喷码机在定期使用清洗剂清洗时可接触化学毒物,包括丙酮、丁酮。

②在对废粉收集器进行清理时可接触奶粉粉尘。

③本项目每月至少一次对高洁净区和关键洁净区等厂房使用臭氧消毒,在消毒过程中可能接触 臭氧。

(1)劳动过程中的危害因素

劳动过程中的有害因素是指劳动制度的不合理,精神心理性职业紧张,劳动 强度过大,长时间不良体位及使用不合理的工具等所致的危害。

剥外袋、倒粉、倒糖、搬箱等操作工长时间站立、负重作业,可能使工人发 生下背痛、下肢静脉曲张等工作相关的疾病。

(2)生产环境中的有害因素

生产装置均布置在生产车间一层和二层内,作业人员基本都在车间内作业, 易受通风不良和照明不良的影响。

潜在的职业病危害因素是指正常情况下一般不会发生,但可能会因为事 故或某种偶然性质的事件或时间序列(包括设备故障和操作错误)所引起职 业病危害因素。通常是指有一定发生概率而不一定发生的职业病危害因素。

本项目存在的潜在职业病危害因素有:

广京堵职业病防治昆

序号 评价单元 评价子单元 内 容

30

按照“有人值守、无人操作、远程监控、区域管理”的指导方针进行统一管理。 作业区负责阀室和线路的巡检和日常维护,对管辖站场和阀室的设备设施进行定期集 中巡检和维护保养;抢维修依托已有维抢修机构进行。

站场 工种 人数 劳动制度 工作内容

负责区域

|

天然气组分 |

澳洲LNG |

组成(mol%) |

卡塔尔LNG |

|

甲烷 |

88.14 |

93.32 | |

|

乙烷 |

7.89 |

6.39 | |

|

丙烷 |

2.98 |

0.03 | |

|

异丁烷 |

0.37 |

0.00 | |

|

正丁烷 |

0.54 |

0.00 | |

|

异戊烷 |

0.04 |

0.00 | |

|

正戊烷 |

0.01 |

0.00 | |

|

硫化氢 |

<1 |

<1 | |

|

二氧化碳 |

0.00 |

0.00 | |

|

氮 |

0.03 |

0.26 | |

|

氧气 |

0.00 |

0.00 | |

|

总硫 |

<1 |

<1 |

|

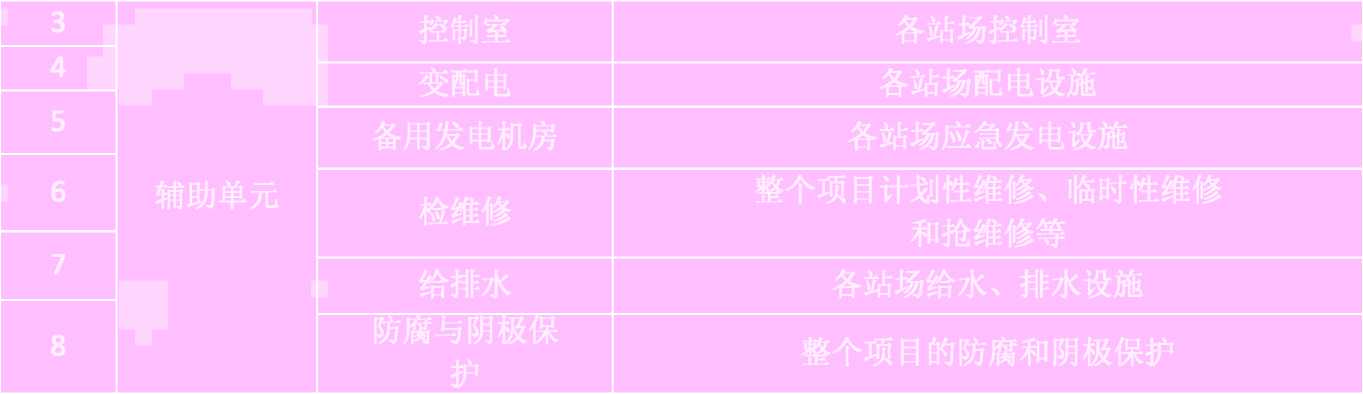

单元 |

子单元 |

可能存在的 职业病危害因素 |

来源 |

产生设备/地点 |

接触 人员 |

|

输气 单元 |

站场 |

甲烷、硫化氢 |

设备、管道连接、各 类阀和引压管等泄漏 |

进站区、过滤分离区、 计量区、出站区、放 空区等 |

输气工、 巡线工 |

|

输气管线 |

甲烷、硫化氢 |

管道连接、各类阀和 引压管等泄漏 |

阀室 | ||

|

辅助 单元 |

变配电 给排水 |

工频电磁场 硫化氢、氨 |

设备运行 微生物发酵 |

各站的变电、高低压 配电设备 各站生活污水排污池 |

输气工 |

|

单元 |

子单元 |

非常规 作业名称 |

工种 |

存在环节 |

职业病危害因素 |

频次 (拟建项目单位 已运行站场经验) |

|

输气 单元 |

站场 |

滤芯更换 |

输气工 |

滤芯更换 |

甲烷、硫化氢 |

约1次/6个月 |

|

排污作业 |

过滤器、汇气管、 排污阀排污 |

甲烷、硫化氢 |

1次/月(每次约 30min) | |||

|

清管作业 |

收球筒 |

甲烷、硫化氢 |

2~3年1次 | |||

|

放空作业 |

放空管放空时 |

噪声 |

不定 | |||

|

输气管 线 |

放空作业 |

巡线工 |

放空管放空时 |

噪声 |

不定 | |

|

辅助 单元 |

备用发 电机房 |

柴油发电 |

输气工 |

发电机 |

一氧化碳、氮氧化 物、高温、噪声 |

维护时1次/月,约 30min;停电时开启。 |

、

35