标准分享网^ɪʌ

www.bzfxw.com ,

铝合金熔铸电噂术 问答

周家荣编著

@冶金工业出版社

http://wM%v.ri*inip.c<»ni .<,ιι

B

技工是工人中的技术人才,技师是技工队伍中的佼佼者,是企业中的能工 巧匠,也是广大青年工人提高技能、学习技术的良师益友和走向岗位成才之路 的榜样。在冶金工业出版社的统一组织下,作者能为铝合金熔铸技术工人提供 一本既有一定理论基础,又有丰富实践经验,既通俗实用,又能展示当今熔铸 技术新发展的应知应会普及读物,也是作者多年的心愿。

本书以原中国有色金属工业总公司颁布的《有色金属生产工人技术等级标 准》(有色金属加工部分)对技工的知识要求和技能要求为尺度,在1987年 冶金工业出版社出版的《铝合金爆铸问答》一书的基础上,从变形铝合金连 续铸锭的生产实际出发,以问答的形式,对熔铸生产中诸方面的问题,从一般 到较高层次进行了全面、系统的补充和介绍。全书对操作规程和技术标准中的 许多规定从理论上做了解释,且对正在推广采用的新材料、新技术、新工艺和 新设备做了较为详细的阐述。关于技术等级标准中要求的质量管理和现代企业 管理知识,本书没有介绍,读者可参考有关专业图书。

本书是编著者40年来先后在国丙多家国营企业和外资企业从事铝合金熔 铸方面工作的经验总结,内容实用,数据可靠;还汇集了国内外在铝合金熔铸 方面的大量科研成果和先进理念,体现了科学性、先进性和实用性的结合。是 铝合金熔铸车间配料技师、熔炼技师和铸造技师必备的技术书,也可供铝合金 熔铸工程技术人员和管理人员查阅参考。

本书编写过程中,徐州财发集团董事长毕祥玉高级工程师参加了部分问答 题目的起草和审核工作,并得到了中国有色金属加工工业协会宋禹田、东北轻 合金有限责任公司原厂长张敏钧]广东豪美铝业有限公司董事长董峰及副总经 理项胜前、金日铝业有限公司董事长魏海鹰、山东信发三信铝业有限公司总经 理王德臻等多位专家、朋友的关心和支持,在此一并致谢。

由于作者水平所限,书中不妥之处,希望专家和读者批评指正。

编著者

2∞7年10月6日

目 录

第一章基础知识

第一节物理化学基础知识..............................................................................1

1-1什么是金属和非金属,什么是黑色金属和有色金属,什么是合金? ............... 1

1-2什么是金属材料的力学性能? ............................................................... 1

1-3什么是金属材料的物理性能? ............................................................... 2

1-4什么是金属材料的化学性能? ............................................ 3

1-5什么是金属材料的工艺性能? ............................................................... 3

1-6什么叫化学反应速度,影响化学反应速度的主要因素是什么? ..................... 3

1-7什么叫化学平衡,影响化学平衡的因素有哪些? ....................................... 4

1-8什么叫扩散,影响扩散的主要因素有哪些? ............................................. 4

1-9怎样估计铝合金中常见元素氧化的难易? ................................................ 4

1-10什么叫黏度,它与熔铸生产有何关系? ................................................... 5

1-11什么是表面张力,它与熔铸生产有何关系? ............................................. 5

1-12什么是润湿现象,它与熔铸生产有何关系? ............................................. 6

1-13什么是超声波,它与熔铸生产有什么关系? ............................................. 7

第二节金属学基础知识.................................................................................7

1-14什么是金属学,其主要内容是什么? .......................................................7

1-15什么叫晶体、非晶体、单晶体、多晶体、真实晶体、同质异晶体? ............... 8

1-16什么叫点阵、晶格、晶胞、晶格常数? ................................................... 8

1-17 什么叫组元,什么叫相? ..................................................................... 9

1-18液态金属的结构具有什么特点? ............................................................ 9

1-19什么叫结晶,金属的结晶过程是怎样的? ......................................... 10

1-20什么叫自发成核、非自发成核,什么叫细化处理? ................................. 11

1-21什么是匀晶转变,什么是共晶转变,什么是包晶转变,什么是偏 晶转变? ....................................................................................... 11

1-22什么是状态图,它与铸锭生产有何关系? ............................................. 12

1-23铝具有哪些主要性能? ..................................................... 13

1-24变形铝合金是怎样分类的,其牌号是怎样表示的? .............. 15

1-25我国变形铝合金状态是怎样表示的? ................................................... 16

1-26猛、镁、铜、硅等元素在变形铝合金中起什么作用? .............................. 20

1-27锌、铁、鎳、倍等元素在变形铝合金中起什么作用? .............................. 21

目 录

第二章原辅材料.

第一节炉料.............................................................................................23

2-1什么是炉料,常用的炉料有哪几种? ...................................................... 23

2-2对配料用新金属的基本要求是什么,铝合金熔铸车间常用的新金属 各具有什么特点? .............................................................................. 23

2-3什么是铝稀土合金锭,稀土在铝合金中起什么作用? ................................. 24

2-4什么是细晶铝锭,有何特点? ............................................................... 26

2-5对铝中间合金的基本要求是什么,常用铝中间合金有哪些? ........................ 27

2-6什么是元素添加剂,其特点是什么,对元素添加剂的基本要求是什么? ......... 28

2-7什么是元素速溶剂,其特点是什么? ...................................................... 29

2-8什么是变质剂,变质剂怎样分类,目前生产中使用的铝合金变质剂 有哪几种? ....................................................................................... 29

2-9废料是怎样分级的,对厂内废料保管的基本要求和方法是怎样的? ............... 31

第二节精炼剂和过滤介质...........................................................................34

2-10什么是精炼剂,常用的有哪些? ......................................................... 34

2-11铝合金常用的气态精炼剂有哪些,对气态精炼剂的基本要求是什么? ......... 34

2-12铝合金常用的固态和液态精炼剂有哪些,对它们的基本要求是什么? ………35

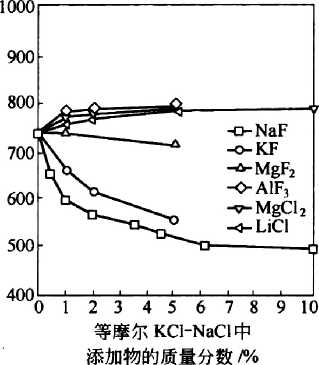

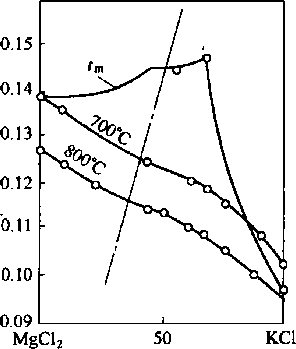

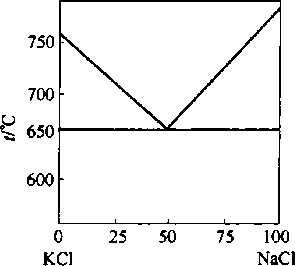

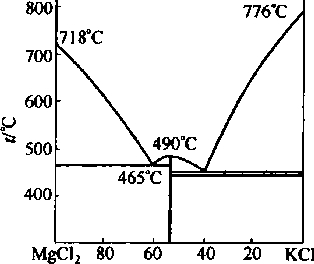

2-13复合熔剂的配方原理是怎样的? ......................................................... 37

2-14什么是元素清除剂,使用时应注意哪些问题? ....................................... 40

2-15什么是硼化剂,采用硼化剂的目的是什么? ........... 41

2-16怎样制备熔剂,采用火焰炉熔制熔剂时应注意的主要技术问题是什么, 如何克服? .................................................................................... 42

2-17过滤铝熔体用的玻璃布具有哪些技术特性,对它们的基本要求 是什么? ....................................................................................... 42

2-18什么是刚玉质陶瓷管,对它们的基本要求是什么? ................................. 43

2-19什么是泡沫陶瓷,对它的基本要求是什么? .......................................... 44

第三节铸工材料.......................................................................................45

2-20石墨具有哪些重要特性,对结晶器用和精炼转子用石墨材料的基本 要求是什么? ................................................................................. 45

2-21结晶器润滑油的作用是什么,对它的基本要求是什么,常用的润滑油、 脂有哪几种? ................................................................................. 45

2-22对连续铸锭冷却用水的基本要求是什么? ............................................. 46

2-23涂料的工作原理是什么,怎样配制和涂覆涂料? .................................... 46

2-24什么是水玻璃,对涂料用水玻璃的技术要求是什么? .............................. 47

2-25对铸造用轻质隔热保温材料的基本要求是什么,怎样选用这些材料? ......... 48

2-26什么是石棉,常用的石棉制品有哪些,使用时应注意哪些问题? ............... 50

2-27什么叫硅酸铝纤维,它具有哪些重要的特性? ....................................... 50

目 录

•m-

第四节 耐火材料和电热材料 ........................................................................51

2-28什么叫耐火材料,对熔铝炉耐火材料的基本要求是什么? ........................ 51

2-29铝合金熔炼炉常用的炉衬材料有哪几种,各有何优缺点? ........................ 52

2-30什么叫硅碳棒,什么叫硅碳棒的老化,在使用硅碳棒时应注意哪些 事情? .......................................................................................... 54

2-31电阻反射式熔铝庐常采用的金属电热体材料有哪几种,其主要性能 和优缺点是什么? ........................................................................... 56

第五节燃料.................... 58

2-32什么叫燃料,对它的基本要求是什么,铝合金熔铸生产中常采用的 燃料有哪些? ................................................................................. 58

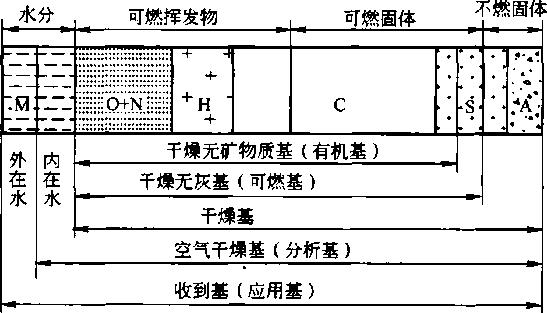

2-33固体燃料和液体燃料的化学组成是什么,各组分对燃料性质的影响 是什么? ........................... 58

2-34怎样确定固体和液体燃料的组成,怎样表示? ....................................... 60

2-35气体燃料的化学组成是什么,怎样分析、表示和换算? ........................... 61

2-36什么叫燃料的发热量,怎样计算燃料的发热量,何为标准燃料? ............... 62

2-37中国煤是怎样分类的,各煤种的主要特征是什么? ................................. 63

2-38什么是焦炭,对铸造用焦炭的基本要求是什么? .................................... 65

2-39什么是重油,什么是燃料油,什么是柴油,各具有哪些重要的 操作特性? .................................................................................... 65

2-40什么是人工煤气,什么是天然气,什么是液化石油气,各有何特点? ......... 68

第三章熔铸基本原理

第一节铝合金熔炼的物理化学过程...............................................................71

3-1铝及铝合金的熔炼特性是什么? ............................................................ 71

3-2在铝及铝合金熔体中主要存在哪一种气体,它是怎样溶入铝熔体中的? ......... 72

3-3在铝及铝合金中,氢可能存在的形态有哪几种,其分布是怎样的? ............... 72

3-4什么叫气体在金属中的溶解度,什么叫金属中的气体含量,其表示方法

是怎样的? ............................ 72

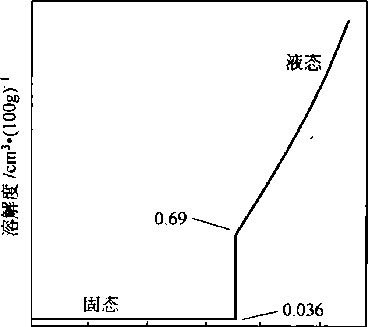

3-5什么叫气体溶解度方程式,影响铝中氢气溶解度的因素有哪些? .................. 73

3-6铝是怎样氧化的,为什么说铝是一种很容易氧化的金属? ........................... 74

3-7金属生成完整保护性氧化膜的必要条件和充分条件是什么,为什么说

纯铝氧化膜具有优良的保护性能? ......................................................... 75

3-8影响铝熔体氧化过程的因素有哪些?....................................................... 76

3-9铝和水蒸气是怎样相互作用的,其反应有什么危害? ................................. 76

3-10铝熔体中氢的来源是什么,为什么说铝中氢的主要来源是水蒸气而 不是氢气? .................................................................................... 77

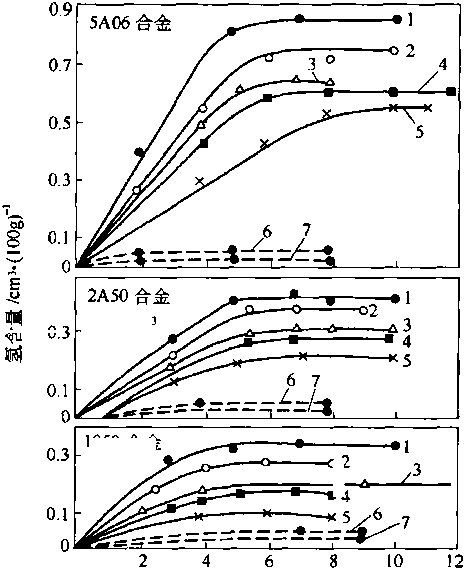

3-11影响铝熔体中含氢量的因素有哪些? ........ 78

3-12氮气、一氧化碳、二氧化碳、碳氢化合物与铝熔体是怎样相互作用的? ............ 79

• IV・

目 录

3-13在铝熔体中可能存在的固态非金属夹杂物有哪些,它们主要来源 于何处? ....................................................................................... 80

3-14铝熔体中的金属杂质是从哪里来的? ................................................... 80

3-15什么叫熔化、溶解热,什么叫蒸发、蒸气压? ....................................... 81

第二节铸锭结晶的理论基础........................................................................82

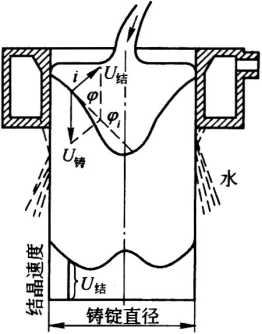

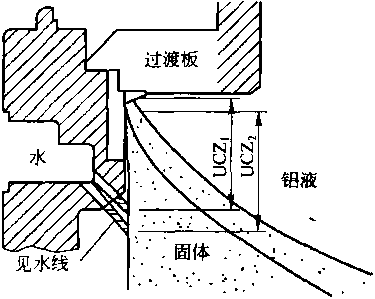

3-16什么叫凝固,直接水冷半连续铸造时,铸锭凝固的热交换过程是 怎样的? ....................................................................................... 82

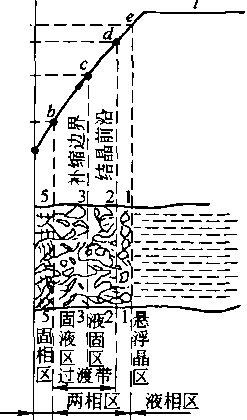

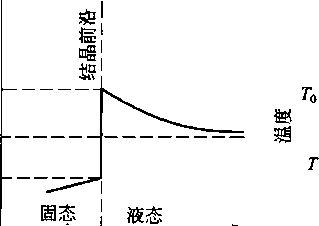

3-17铸锭的凝固过程和凝固区的结构是怎样的? .......................................... 82

3-18怎样估计铸锭中过渡带的宽度,影响过渡带宽度的因素有哪些? ............... 84

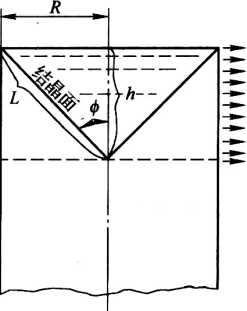

3-19什么叫液穴,怎样测定和估计液穴的形状和深度,影响液穴深度的 因素有哪些? ................................................................................. 85

3-20什么叫结晶速度,怎样估计结晶前沿上任意一点的结晶速度和铸锭的 平均结晶速度? .............................................................................. 86

3-21怎样提高铸锭的平均结晶速度? ......................................................... 87

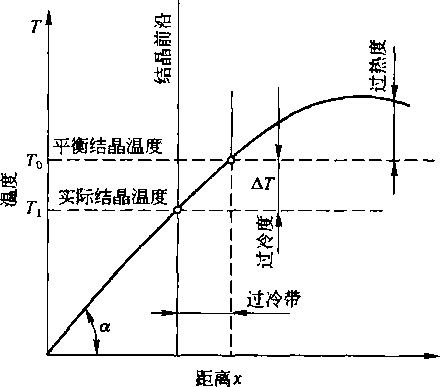

3-22什么叫温度过冷,铝合金连续铸锭中临近结晶前沿处的温度分布具有 什么特点? .................................................................................... 88

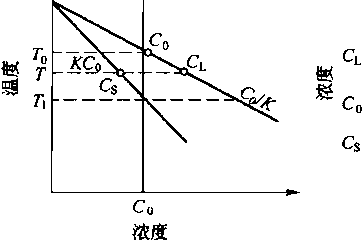

3-23什么叫溶质元素的再分配,什么叫浓度(成分)过冷,产生浓度过冷的 条件是什么? ................................................................................. 88

3-24铸锭结晶时,晶核的形成和晶体生长形状具有什么特点,铝合金铸锭中 常见的晶粒形状有哪几种? ............................................................... 90

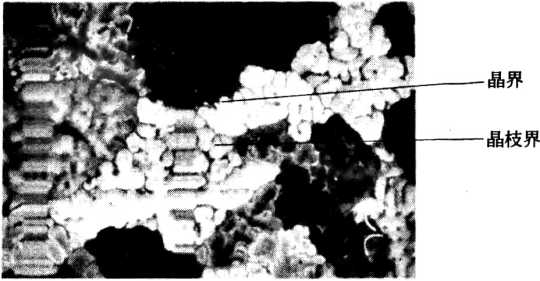

3-25什么叫晶粒、晶界、晶内结构、晶枝界? ............................................. 91

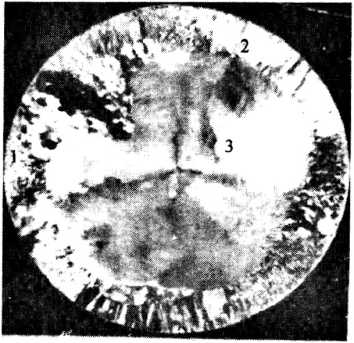

3-26铝合金铸锭的典型结晶组织是怎样的,为什么会形成几个不同的晶带? ……92

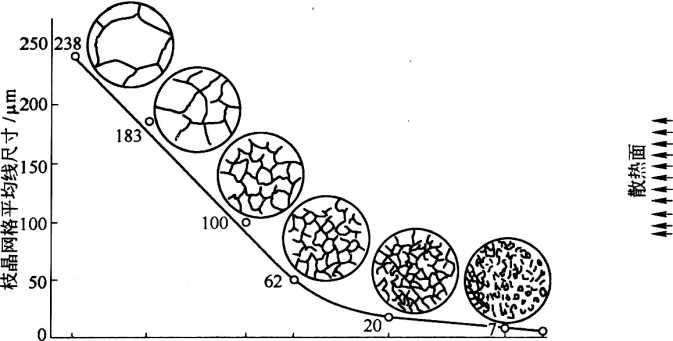

3-27什么叫铸锭的晶粒度,影响铝合金铸锭晶粒度的因素有哪些? .................. 93

3-28什么是变质处理,变质机理是什么? ................................................... 95

3-29在铝合金中加钛为什么能细化晶粒,采用钛作变质剂时应注意什么问题? …97

3-30铝-钛-硼的变质机理是什么,在应用中应注意什么问题? ........................... 98

.3-31铝-钛-碳变质剂的细化效果如何,细化机理是什么? ................................. 99

3-32铝■钛-硼■稀土变质剂的细化效果如何,细化机理是什么? ........................ 1∞

3-33 4 × X X合金的变质处理具有什么特点,应注意哪些问题? ..................... 101

第三节铝合金的铸造性能...........................................................................103

3-34什么是铝合金的铸造性能,铝合金的成分和组织对铸造性能的影响具有 什么规律性? .................................. 103

3-35什么叫液态金属的流动性,影响因素有哪些,它与铸锭生产有何关系?……103

3-36什么叫偏析,铝合金铸锭内常见的偏析有哪几种? ................................. 105

3-37晶内偏析是怎样形成的,影响因素有哪些? .......................................... 106

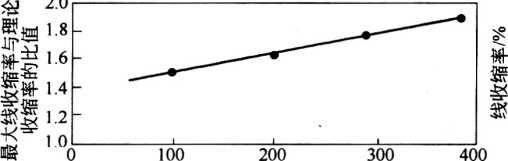

3-38铝合金铸锭内的反偏析是怎样形成的,影响因素有哪些? ........................ 108

3-39什么叫收缩,它与铸锭生产有何关系? ................................ 109

3-40什么是铸造应力,它们是怎样产生的? ................................................ 110

目 录 •V-

3-41什么是冷裂纹、热裂纹,各有何特征? ................................................ Hl

3-42冷裂纹是怎样形成的,影响因素有哪些? ............................................. Ill

3-43热裂纹是怎样形成的? ..................................................................... 112

3-44影响铝合金铸锭中热裂纹形成的因素有哪些? ....................................... 114

3-45什么叫热脆性,为什么工业变形铝合金具有较大的热脆性? ..................... 115

3-46什么是疏松,它是怎样形成的,影响因素有哪些? ................................. 115

3-47铸锭内的气孔是怎样形成的,为什么铝合金具有较大的形成气孔 倾向性? ............................ 116

第四章熔体的保护和精炼

第一节熔体的保护....................................................................................117

4-1怎样对铝熔体进行保护? .................................................................. 117

4-2什么叫熔剂的覆盖性和分离性,它们与熔剂的表面特性有什么关系? ......... 117

4-3对覆盖熔剂的要求是什么,几种常用铝合金覆盖熔剂各有何特性? ............ 118

4-4在使用覆盖剂时应注意哪些问题? ..................................................... 119

第二节熔体的精炼.........................................................................:……∙.∙∙ 119

4-5什么叫精炼,铝合金精炼方法怎样分类? ............................................. 119

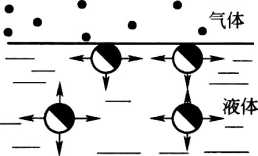

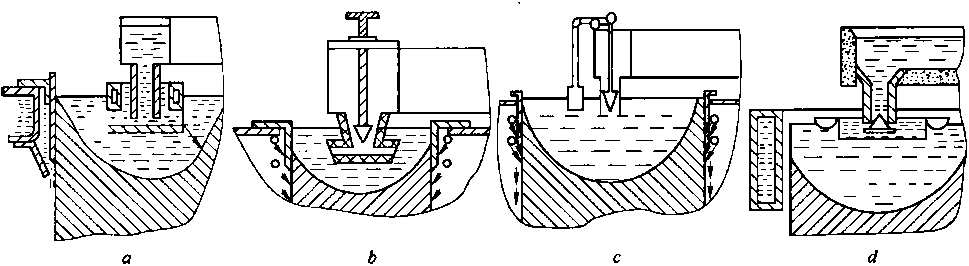

4-6什么叫惰性气体精炼,向熔体中吹入惰性气体为什么既能除气

又能除渣? .................................................................................... 122

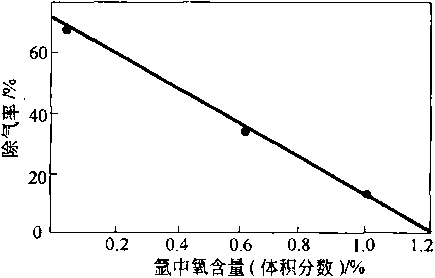

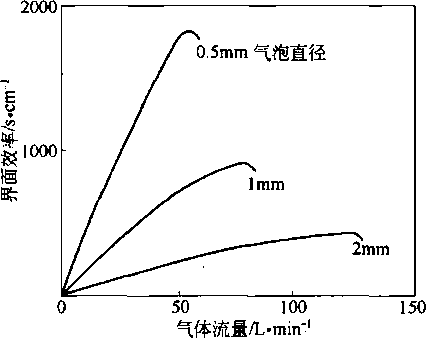

4-7影响惰性气体精炼效果的因素有哪些? ................................................ 122

4-8氯气的净化原理是什么,为什么氯气比惰性气体的精炼效果好? ............... 123

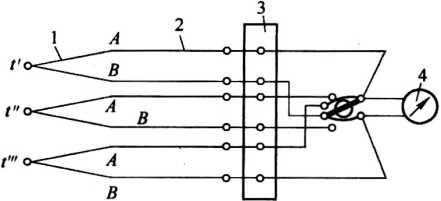

4-9为什么要采用氮一氯混合气体精炼,其常用装置是怎样的? ........................ 124

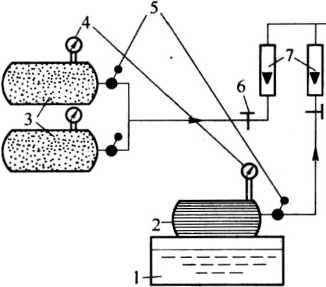

4-10吹气精炼时应该怎样选择和确定精炼工艺参数? .................................... 125

4-11采用氮■氯混合气体精炼时应注意哪些问题? .......................................... 127

4-12除氮-氯混合气外,还有哪些其他的混合气精炼方法,有何特点? ............... 127

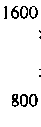

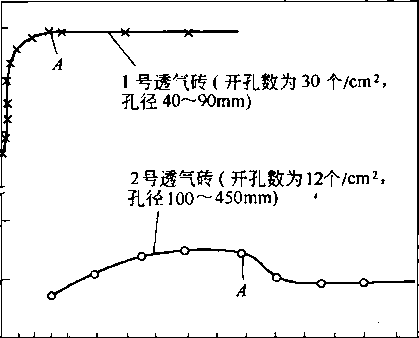

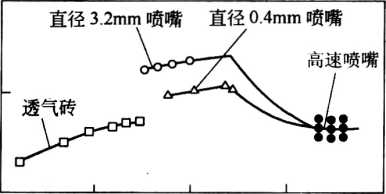

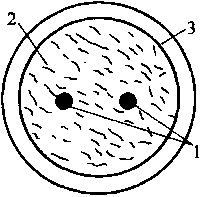

4-13什么是透气砖精炼,影响透气砖精炼效果的主要因素是什么? .................. 128

4-14什么是高速喷嘴精炼法,有什么特点? ................................................ 130

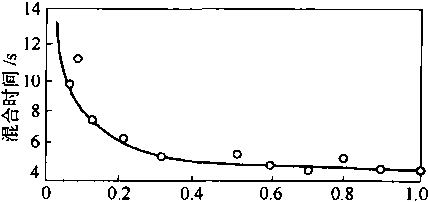

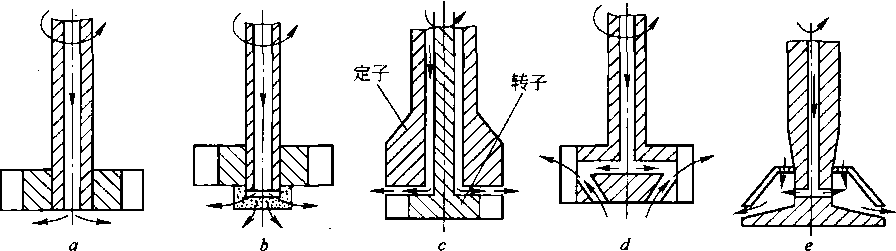

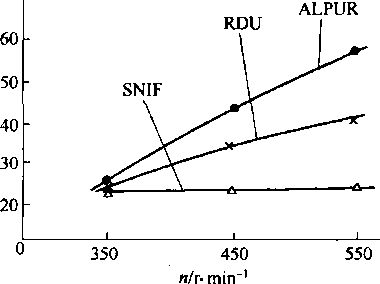

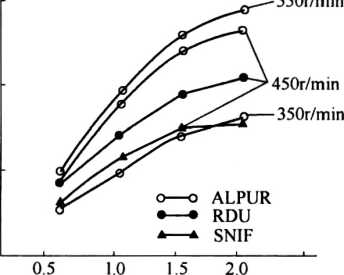

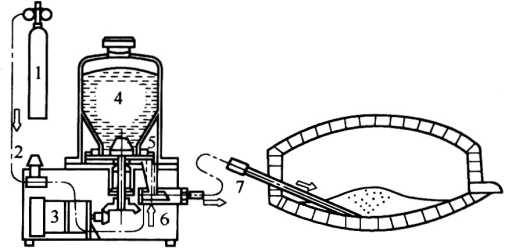

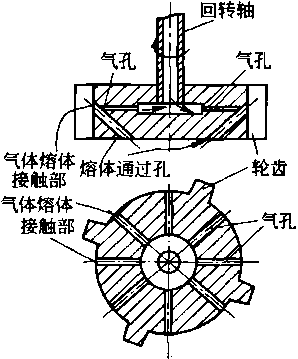

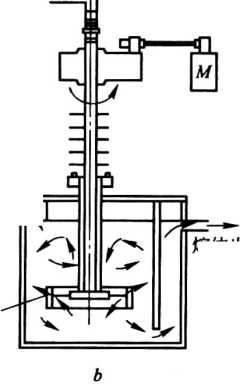

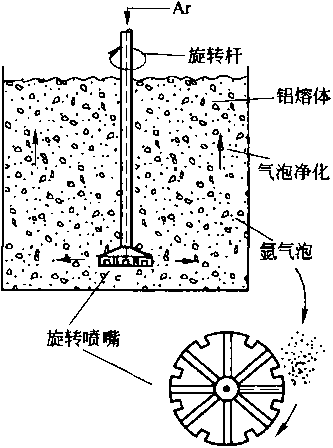

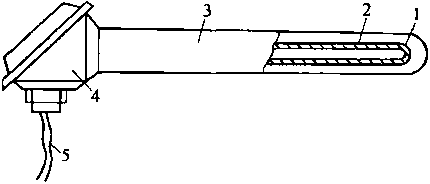

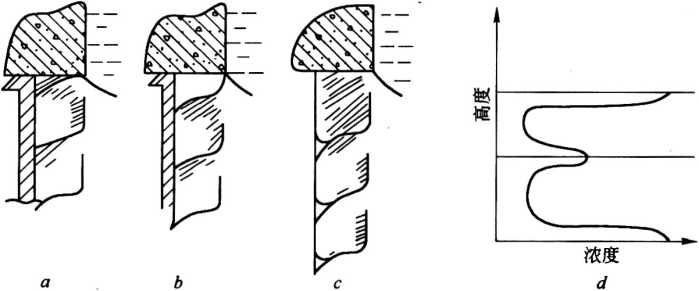

4-15什么是旋转喷头精炼法,影响其除氢效率的因素有哪些? ........................ 131

4-16什么是气体■熔剂混吹精炼? ............................................................... 133

4-17氯盐精炼的基本原理是什么? ............................................................ 135

4-18四氯化碳和六氯乙烷的精炼机理及精炼工艺要点各是什么? ..................... 135

4-19熔剂为什么既能除渣又能除气? ......................................................... 136

4-20对精炼用熔剂的基本要求是什么,影响熔剂精炼效果的因素有哪些? ......... 137

4-21采用熔剂精炼时应注意哪些问题? ...................................................... 138

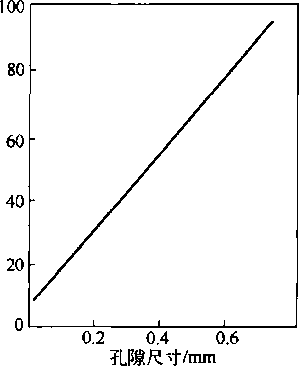

4-22什么叫过滤,铝合金熔体的过滤方法有哪几种,其过滤机理各是怎样的?……138

4-23玻璃丝布过滤的主要优缺点是什么,在采用时应注意哪些问题? ............... 139

4-24刚玉质陶瓷过滤器的过滤参数有哪些,其影响因素各是什么? .................. 139

4-25陶瓷过滤装置的结构具有什么特点,使用时应注意哪些问题? .................. 141

• VI • 目 录

4-26什么是泡沫陶瓷过滤器,在使用时应注意哪些问题? .............................. 142

4-27什么是金属吸气剂除气法,使用时应注意哪些问题? ................. 143

4-28什么叫叠熔剂坝,主要应用在哪些场合? ............................................. 143

4-29什么叫电熔剂精炼? ........................................................................ 1"

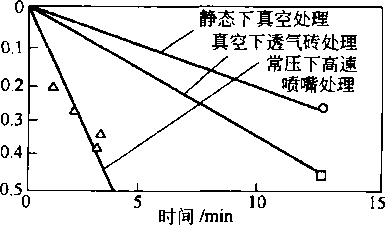

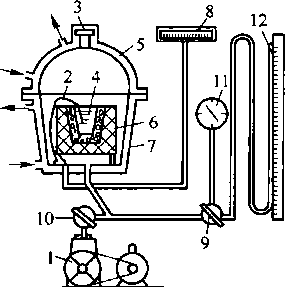

4-30真空处理的基本原理和工艺操作要点是什么? ....................................... 145

4-31超声波除气的基本原理是什么? ......................................................... 146

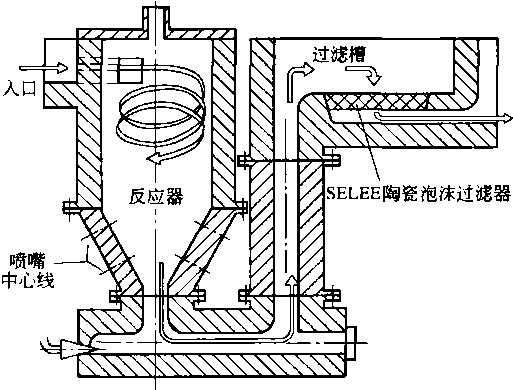

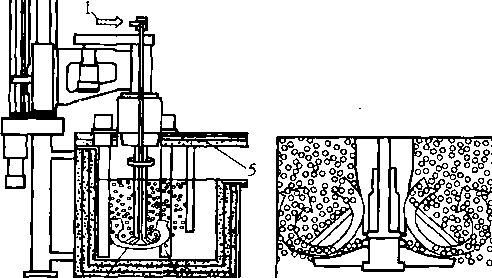

4-32什么是炉外连续精炼法,效果如何? ................................................... 146

4-33什么是费尔德法(FILD)法? ............................................................. 147

4-34 什么是 469 法、622 法? .................................................................. 148

4-35 什么是斯奈福(SNIF)法? .............................................. 149

4-36 什么是 ALPUR 法? ........................................................................ 150

4-37 什么是 MlNT 法? ........................................................................... 151

4-38 什么是RDU法? ........................................................................... 152

4-39什么是GBF法? .............................................................................. 153

第五章铝合金熔炼工艺

第一节配料工艺.......................................................................................155

5-1什么叫配料,配料的基本任务和基本程序是什么? ................................. 155

5-2怎样确定每熔次的理论配料量和实际配料量? ....................................... 155

5-3工厂为什么要制定合金成分的内部标准,制定内部标准的依据是什么? ……156

5-4什么叫计算成分,怎样确定? ............................................................ 158

5-5什么叫炉料组成,什么叫配料比,确定炉料组成和配比的基本原则

是什么? ....................................................................................... 159

5-6配料时应当怎样选用原铝锭和其他新金属锭的品位? .............. 159

5-7什么叫烧损,影响因素有哪些? ......................................................... 160

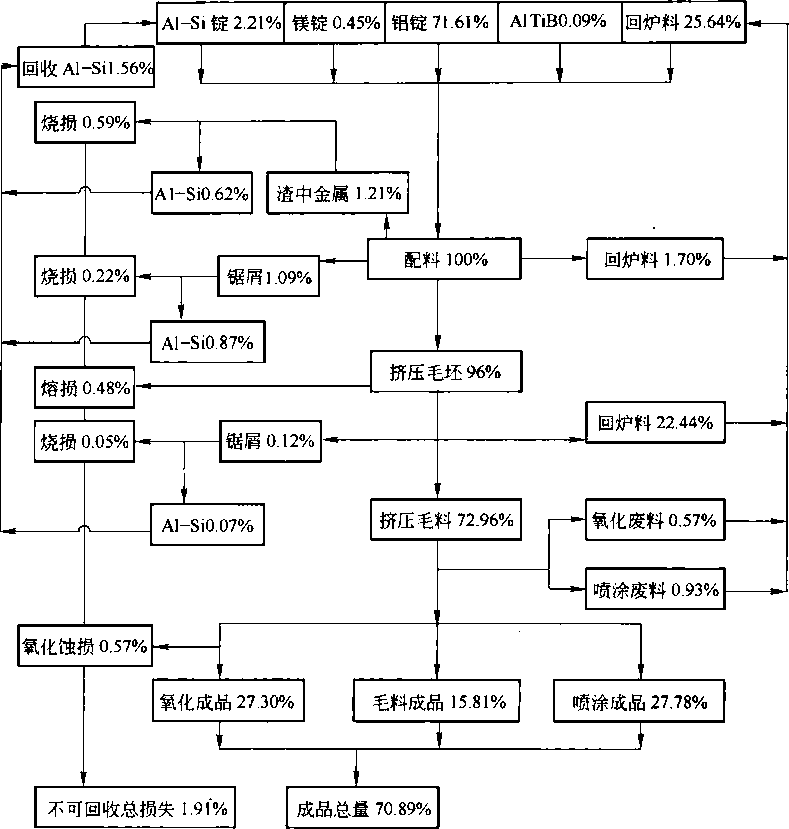

5-8什么是金属平衡图,有什么作用? ............. 161

5-9配料计算的程序是怎样的?试举例说明。.............................................162

5-10备料时应注意哪些事情? .................................................................. 165

第二节熔炉的准备和管理.......................................... 165

541熔炼炉开炉前应做好哪些准备工作? ............ 165

542制定烘炉制度的原则是什么,烘炉时应注意什么问题? ........................... 165

543在什么情况下应该洗炉,怎样洗炉? ................................................... 167

5・14火焰熔铝炉的烟道为什么必须定期清扫? ............................................. 168

5-15什么是氧化性气氛,熔炼铝合金时为什么要选择微氧化性气氛? ............... 169

546熔炼铝合金时应当怎样控制炉压? ........ 169

第三节 成品合金的熔炼工艺....................................................................... 170

5-17什么叫熔炼,变形铝合金典型的熔炼工艺流程是怎样的? ........................ 170

5-18什么叫分批熔炼法,什么叫半连续熔炼法,各在什么情况下采用? ............ 170

目 录

• VD・

5-19确定装炉顺序的基本原则是什么,对装炉的基本要求是什么?…

5-20应当怎样控制熔炼温度和熔炼时间?......................................

5-21合金化元素的加入方式有哪几种,各有何特点?.......................

5-22铝合金熔炼时为什么要经常扒渣,扒渣时应注意哪些问题?........

5-23铝合金熔炼时搅拌熔体的目的是什么,常用的搅拌方法有哪几种?

5-24为什么要进行炉前分析,炉前取样时应注意哪些问题?..............

5-25什么叫补料冲淡,在补料冲淡时应注意哪些问题?....................

5-26怎样计算补料量,举例说明补料计算过程?.............................

5-27怎样计算冲淡量,举例说明冲淡计算过程? .............................

5-28什么叫倒炉,采用流管法倒炉时应注意哪些问题? ....................

5-29什么叫清炉,怎样清炉?.....................................................

第四节 铝熔体质量检验.................................................................

5-30怎样评价铝合金熔体的质量? ...............................................

5-31什么是化学成分废品,产生原因是什么? ................................

5-32怎样测量铝熔体的温度,使用热电偶测温时应注意哪些问题? •••••

5-33什么叫熔体过热,产生原因是什么,怎样防止和补救?..............

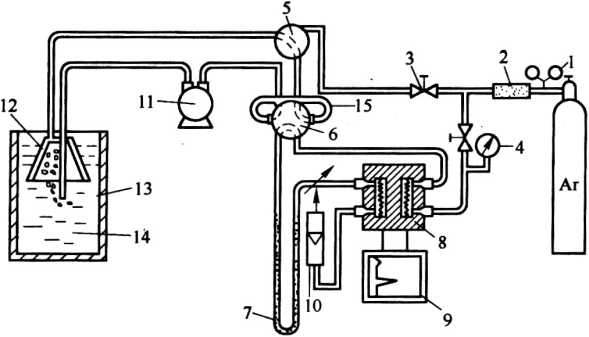

5-34怎样检验铝熔体中的含氢量?...............................................

5-35气相色谱测氢装置由哪几部分构成,各部分的作用是什么? ........

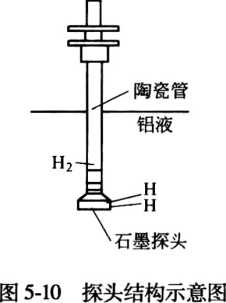

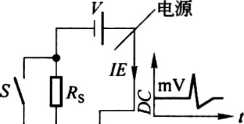

5-36什么是浓差电池测氢法,有何特点?......................................

5-37什么是哈培尔(CHAPEL)测氢法,有何特点?.......................

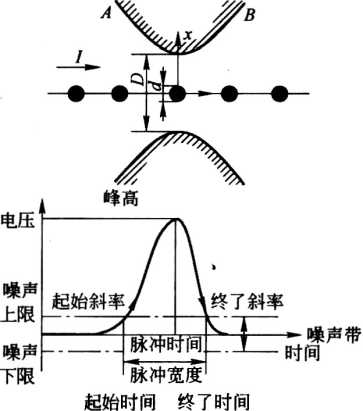

5-38怎样检验铝熔体中的氧化物含量?.........................................

5-39怎样在线检验晶粒细化和变质处理效果?................................

第六章铝合金铸造工艺

第一节铸锭方法..........................................................................

6-1什么叫铸锭,铝合金铸锭方法有哪几种?................................

6-2什么是锭模铸造和沉浸铸造,各有何特点?.............................

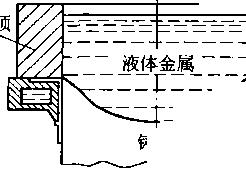

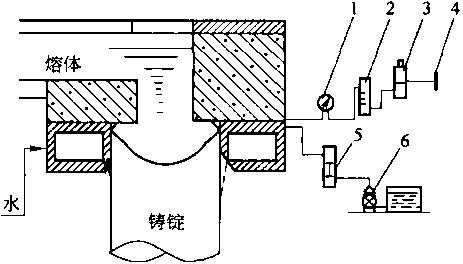

6-3什么是连续铸锭法,各种连续铸锭法的特点是什么? ...............................

6-4连续铸锭的优缺点是什么?..................................................

6-5卧式连续铸造的主要特点和优缺点是什么? .............................

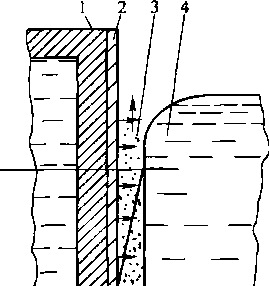

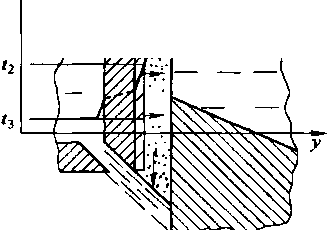

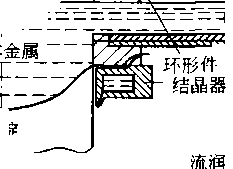

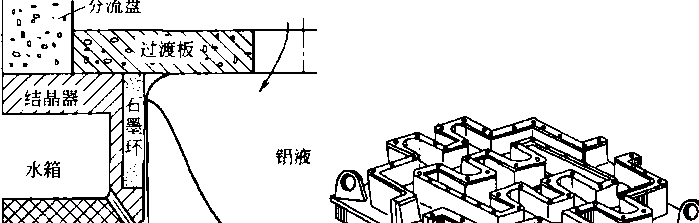

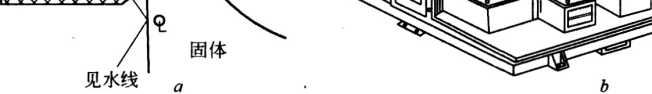

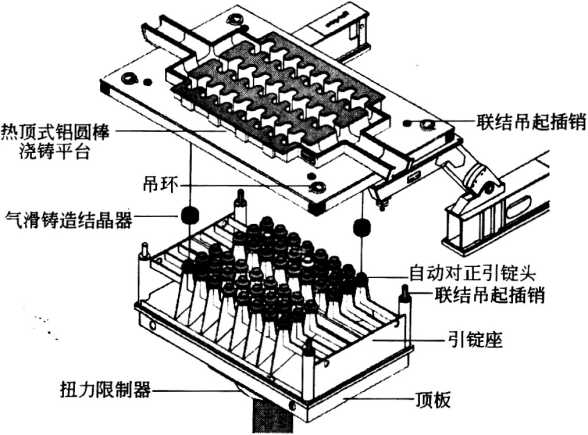

6-6什么是热顶铸造,其主要特点和优缺点是什么?.......................

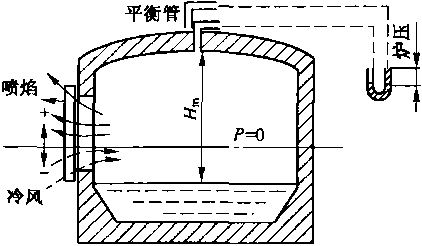

6-7什么是气幕铸造,其优缺点是什么?......................................

6-8什么是电磁铸造,其特点和优缺点是什么? .............................

第二节铸造工具..........................................................................

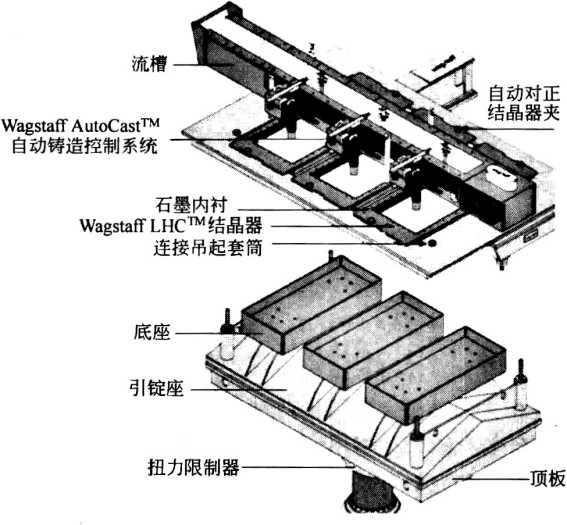

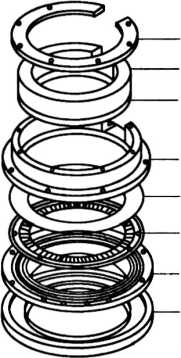

6-9连续铸造时常用的铸造工具有哪些,对结晶器的基本要求是什么?

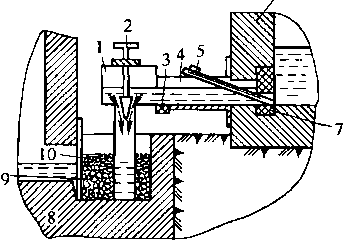

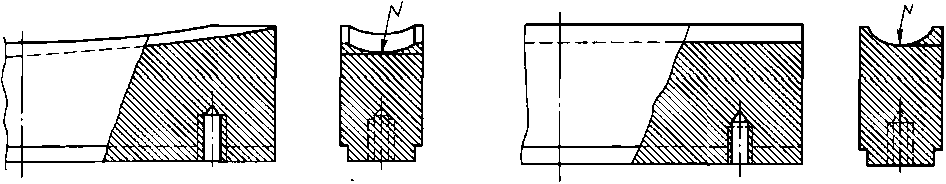

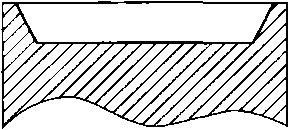

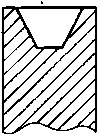

6-10传统圆铸锭结晶器的结构具有什么特点?................................

6-11传统圆铸锭结晶器的几个主要结构尺寸是怎样确定的? ..............

6-12传统空心圆铸锭结晶器的结构具有什么特点,怎样确定芯子的锥度

111344567

777777777

lɪ 1 Ix ^l IA lɪ V^ IA ^l

8 9

7 7

11 11

797980

80828384

868789

111234568 999999999

lɪ Ix lɪ Ix 1 lɪ 11 11 Ix

2002∞200201

• W・

目 录

和高度? ....................................................................................... 202

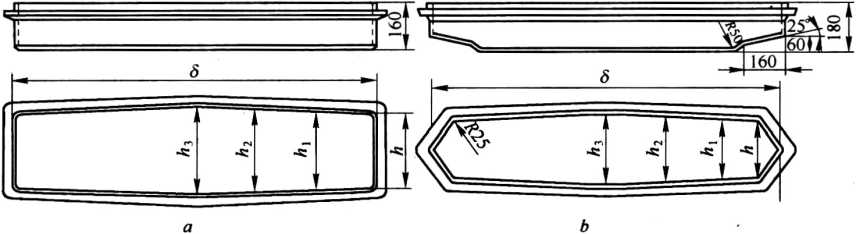

6-13扁铸锭结晶器的结构具有什么特点? .................................................... 203

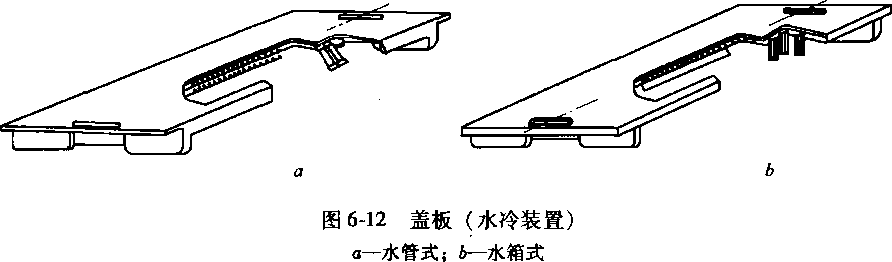

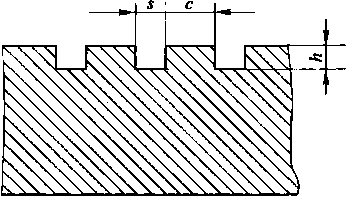

6-14什么是沟槽结晶器,怎样确定沟槽的尺寸? .......................................... 204

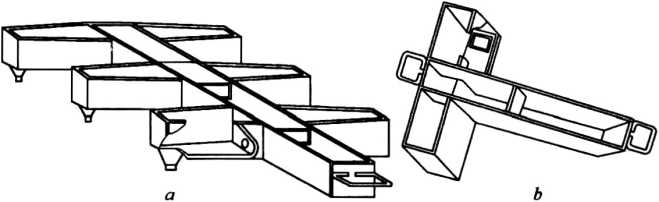

6-15卧式铸造结晶器的特点是什么? ......................................................... 205

6-16热顶铸造结晶器的特点是什么?.............................................. 206

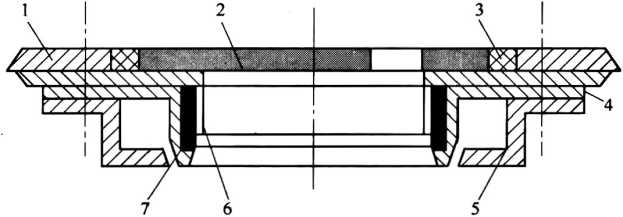

6-17气幕铸造结晶器的特点是什么? ......................................................... 208

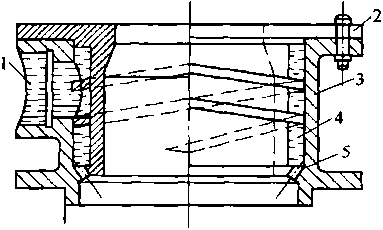

6-18电磁铸造结晶器的特点是什么? .....................•・...................................209

6-19什么是横断面可调结晶器,有何特点? ................................................ 210

6-20什么是水冷高度可调结晶器,有何特点? ............................................. 211

6-21底座的作用是什么,在结构上有什么特点? .......................................... 212

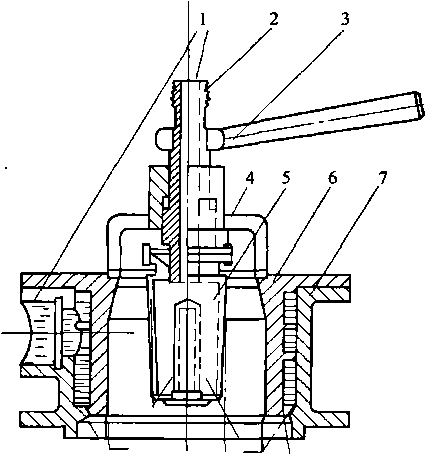

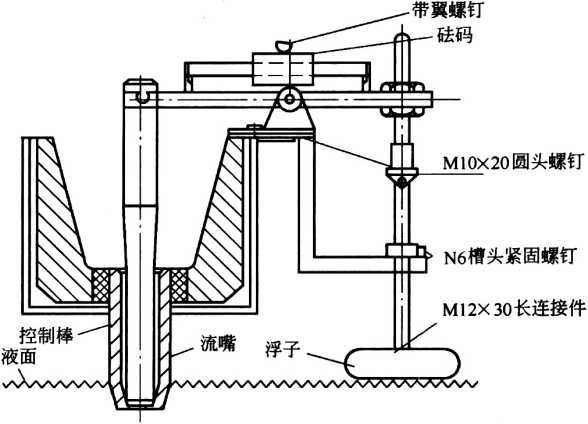

6-22对静置炉流口塞的基本要求是什么,怎样控制静置炉金属出流? ............... 213

6-23对流盘的基本要求是什么? ............................................................... 214

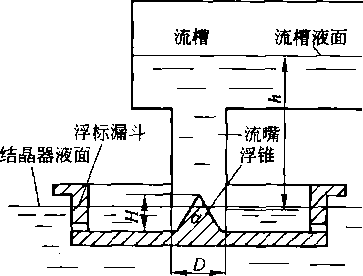

6-24漏斗的作用和对铸锭质量的影响是怎样的,对它的基本要求是什么? ......... 215

6-25使用漏斗时应注意哪些问题? ............................................................ 216

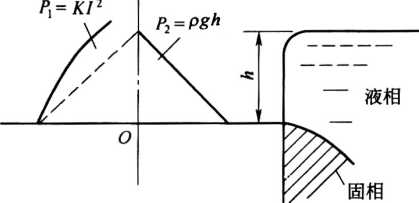

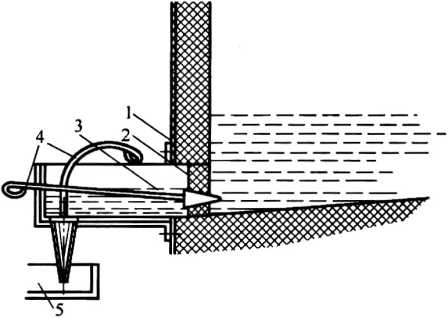

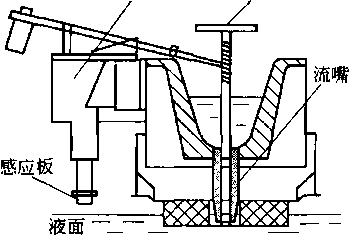

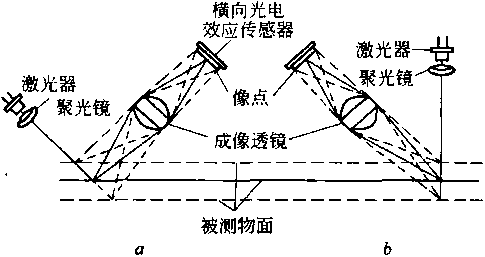

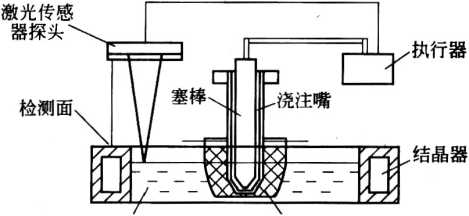

6-26目前国内采用的非接触式液面控制装置有哪几种形式,控制的原理 是什么? ....................................................................................... 217

第三节铸造工艺参数................................................:................................218

6-27连续铸造时对铸锭质量产生重要影响的工艺参数有哪些,其含义 各是什么? .................................................................................... 218

6-28铸锭规格是怎样确定的? ................. 219

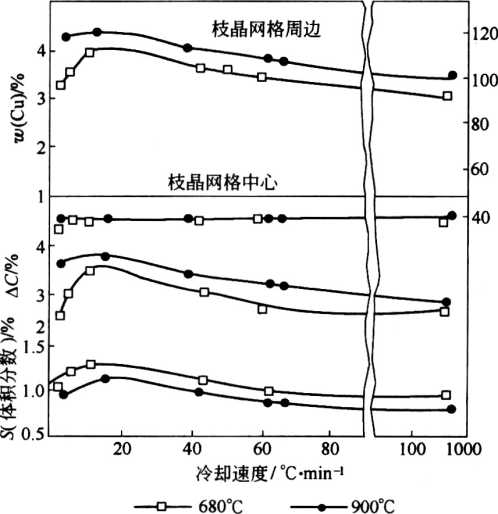

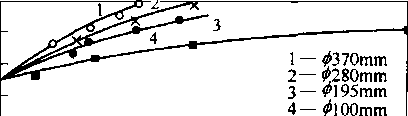

6-29冷却速度对铸锭质量有什么影响?……...............................................219

6-30怎样调控铸锭的冷却速度?...............................................................221

6-31铸造速度对铸锭质量有什么影响? ...................................................... 222

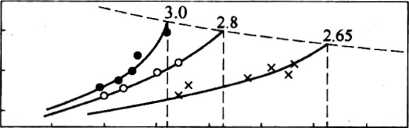

6-32怎样调控铸锭的铸造速度? ............................................................... 223

6-33铸造温度对铸锭质量有什么影响? ...................................................... 224

6-34怎样调控铸锭的铸造温度? ............................................................... 225

6-35结晶器有效高度对铸锭质量有什么影响,怎样调控? .............................. 225

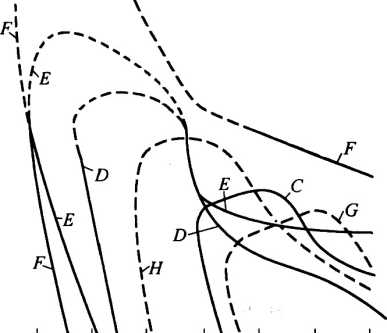

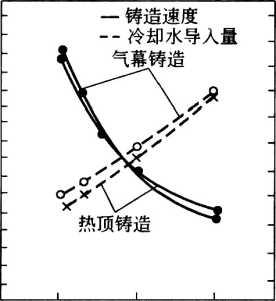

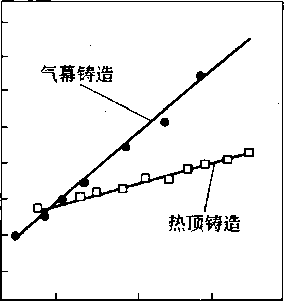

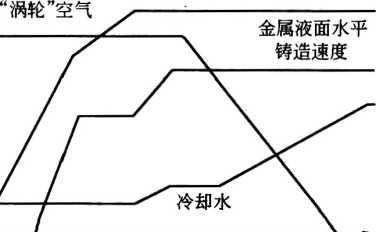

6-36怎样调控热顶(气幕)铸造时的工艺参数? • .......................................... 226

6-37怎样调控电磁铸造时的工艺参数? ..................................:................... 230

第四节成分控制.......................................................................................231

6-38连续铸造工业纯铝锭时应当怎样控制化学成分,为什么? ........................ 231

6-39连续铸造3 X X X系合金铸锭时应当怎样控制化学成分,为什么? ............ 232

6-40连续铸造4 X X X系合金锭时应当怎样控制化学成分,为什么? ............... 234

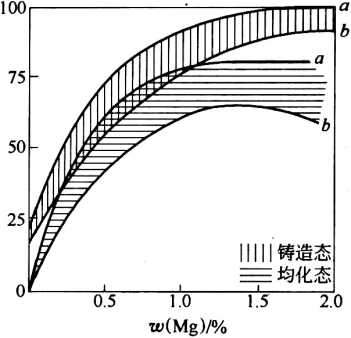

6-41连续铸造5 X X X系合金锭时应当怎样控制化学成分,为什么? ............... 234

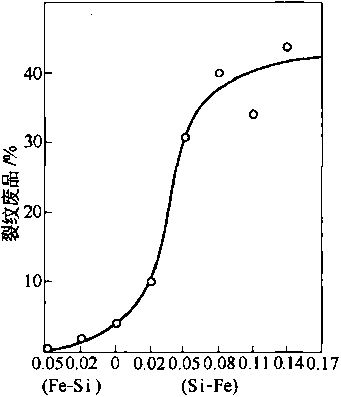

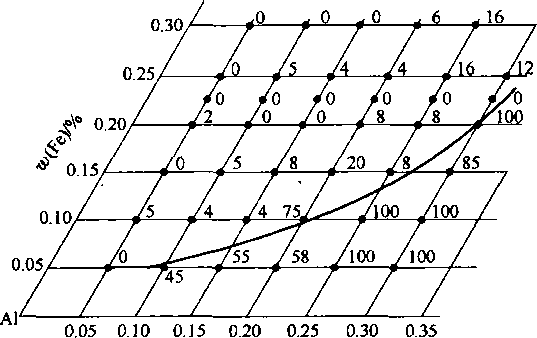

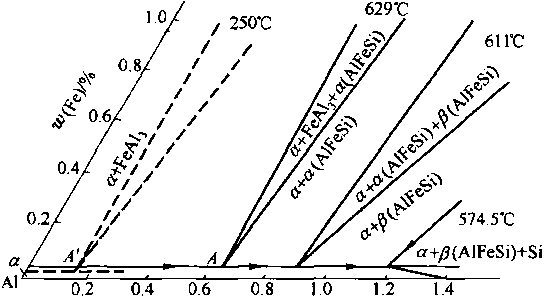

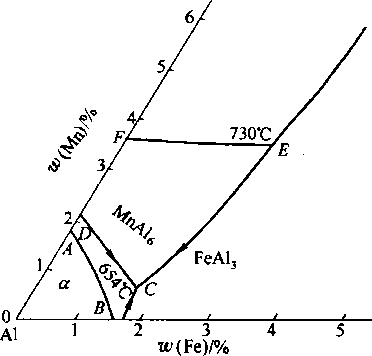

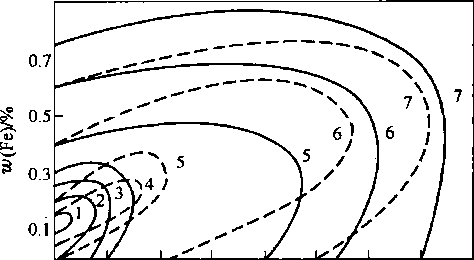

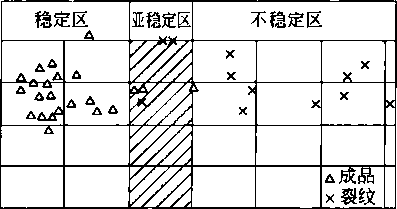

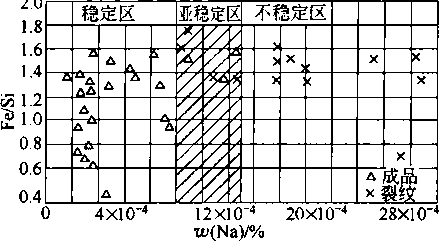

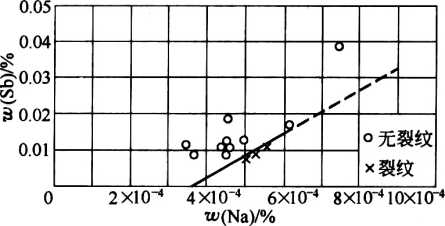

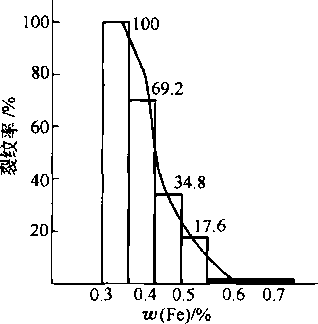

6-42连续铸造多组元合金锭时为什么经常采取调整铁硅含量的办法来 改变合金对裂纹的敏感性,应当怎样调控铁硅含量? .............................. 236

6-43连续铸造6 X X X系合金锭时应当怎样控制化学成分,为什么? ............... 237

6-44连续铸造2 X X X系合金锭时应当怎样控制化学成分,为什么? ............... 240

目 录

・K・

6-45连续铸造2A11合金锭时应当怎样控制化学成分,为什么? ..................... 241

6-46连续铸造2A12合金锭时应当怎样控制化学成分,为什么? ..................... 242

6-47连续铸造铝-铜-镁■铁-線系合金锭时应当怎样控制化学成分,为什么? ……243

6-48连续铸造7 X X X合金锭时应当怎样控制化学成分,为什么? .................. 244

第五节连续铸锭工艺.................................................................................246

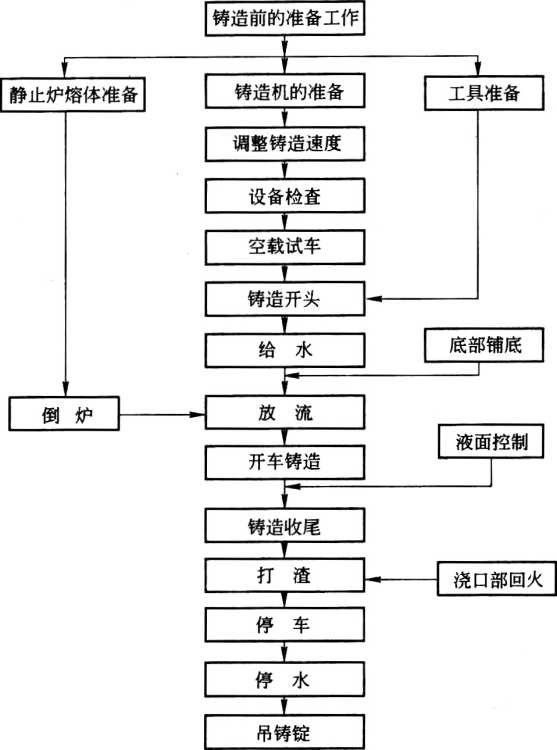

6-49变形铝合金直接水冷半连续铸锭的典型工艺流程是怎样的? ..................... 246

6-50铸造前的准备工作包括哪些内容? ...............................................•;…•• 246

6-51什么叫铺底,什么叫铺假底,其作用是什么? ....................................... 248

6-52铸造开头时,采用低水平、慢放流、弱冷却的操作法有什么好处? ............ 249

6-53什么叫铸锭自身回火,其作用和应用场合是什么,操作时应注意 哪些问题? .................................................................................... 249

6-54铸锭打印时应注意哪些问题?...................................... 250

6-55软合金扁铸锭的铸造工艺具有什么特点? ............................................. 250

6-56在铸造软合金扁铸锭时,在操作上应注意哪些问题? .............................. 250

6-57试举例说明软合金扁铸锭常用规格的铸造制度? .................................... 252

6-58高镁铝合金扁铸锭的铸造工艺具有什么特点,并举例喧明其常用 规格的铸造制度? ........................................................................... 252

6-59 2A11和2A12合金扁铸锭在铸造工艺上具有什么特点,并举例说明 其常用规格的铸造制度? .................................................................. 253

6-60 2A14和2A70合金扁铸锭在铸造工艺上具有什么特点,并举例 说明其常用规格的铸造制度? ............................................................ 253

6-61 7A04合金扁铸锭在铸造工艺上具有什么特点,并举例说明其常用 规格的铸造制度? ........................................................................... 254

6-62小直径圆铸锭在铸造工艺上有什么特点,并举例说明其常用规格的 铸造制度?............................. 255

6-63大直径圆铸锭在铸造工艺上有什么特点,并举例说明其常用规格的 铸造制度? .................................................................................... 256

6-64空心圆铸锭在铸造工艺上有哪些特点,并举例说明其常用规格的 铸造制度? .................................................... 259

第七章质量检验和缺陷分析

第一节 检验内容和方法..............................................................................261

7-1对铸锭质量的基本要求是什么? ......................................................... 261

7-2什么叫铸锭的质量检验,什么叫铸锭质量全分析,它们各包括哪些 内容? .......................................................................................... 261

7-3化学成分的分析方法有哪几种,怎样选取成品合金锭的化学成分 最终分析试样? .............................................................................. 262

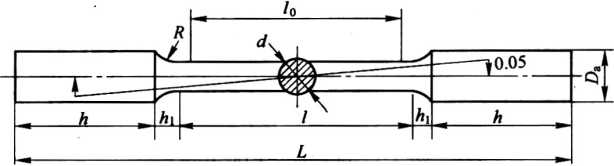

7-4什么是拉力试验,检验哪些内容,怎样选取试样? ................................. 263

・X・

目

录

7-5什么叫浸蚀低倍检验,检验哪些内容,怎样选取试片? ........................... 263

7-6什么叫断口检验,检验哪些内容,怎样选取断口试样? ........................... 264

7-7什么是超声波探伤,检验哪些内容? ................................................... 265

7-8什么叫高倍显微检验,检验哪些内容,怎样选取试样? ........................... 265

第二节铸锭中的化学成分偏析.....................................................................266

7-9晶内偏析有何危害,怎样消除和减轻铸锭中的晶内偏析? ........................ 266

7-10反偏析有何危害,怎样减轻铝合金铸锭内反偏析的程度? ........................ 267

⅜

第三节铸锭中的气体和非金属夹杂物............................................................267

7-11氢和氧化物对铝合金性能各有什么危害,怎样防止? .............................. 267

7-12什么叫夹渣,怎样防止? .................................................................. 268

7-13什么叫氧化膜,它在铸锭中的分布具有什么特点,怎样防止? .................. 268

7-14什么是疏松、 缩孔,有什么危害,它在铸锭中的分布具有什么

特点,怎样防止? ........................................................................... 269-

7-15影响气孔形成的因素有哪些,怎样防止? ............................................. 270

7-16什么是白点,有何特点,如何防止? ................................................... 271

第四节铸锭中的裂纹.................................................................................271

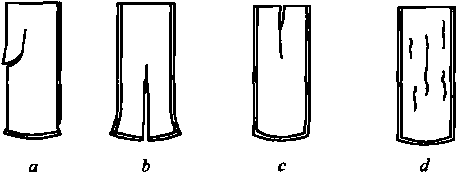

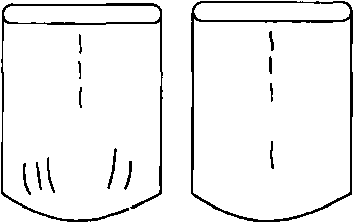

7-17铝合金扁铸锭中的裂纹有哪几种形式,各有何特点? .............................. 271

7-18扁铸锭中的侧面裂纹是怎样产生的,如何防止? .................................... 272

7-19扁铸锭中的底部裂纹是怎样产生的,如何防止? .................................... 273

7-20扁铸锭中的浇口部裂纹是怎样产生的,如何防止? ................................. 273

7-21扁铸锭中的表面裂纹是怎样产生的,如何防止? .................................... 274

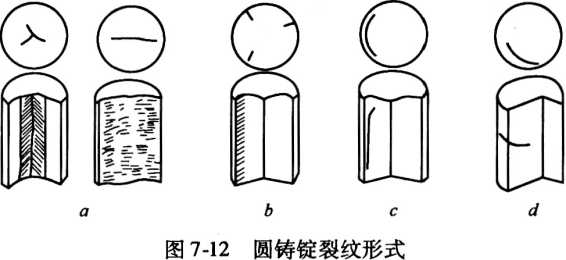

7-22铝合金圆铸锭中裂纹有哪几种形式,各有何特点? ................................. 274

7-23圆铸锭中心裂纹是怎样产生的,怎样防止? .......................................... 275

7-24圆铸锭表面裂纹是怎样产生的,怎样防止? .......................................... 276

7-25圆铸锭环状裂纹是怎样产生的,怎样防止? .......................................... 276

7-26圆铸锭横向裂纹是怎样产生的,怎样防止? .......................................... 277

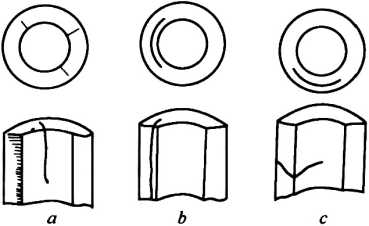

7-27铝合金空心圆铸锭中的裂纹有哪几种形式,它们是怎样产生的? ............... 277

7-28怎样防止空心圆铸锭裂纹? ............................................................... 278

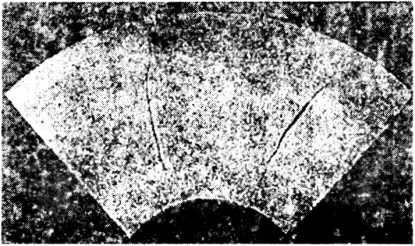

7-29什么是晶层分裂,有什么特点,怎样防止? .......................................... 278

第五节铸锭的组织缺陷..............................................................................279

7-30羽毛状晶是在什么条件下生成的,为什么要把粗大等轴晶、柱状晶

和羽毛状晶视为缺陷而加以控制,怎样消除?・・......................................279

7-31什么是根树组织,有何危害,怎样消除? ............................................. 280

7-32什么叫光亮结晶,其形成过程和特点是怎样的,如何消除? ..................... 280

7-33什么叫白斑,怎样防止? ...................................................... 282

7-34什么叫金属化合物,它是怎样生成的,其形成和分布具有什么

特点,怎样防止粗大金属化合物的产生? ............................................. 282

目 录

• XI・

第六节 铸锭的力学性能

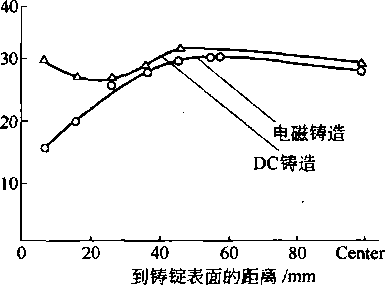

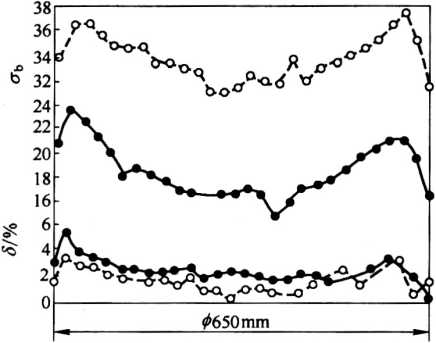

7-35影响铸锭铸态力学性能的因素有哪些,力学性能沿铸锭截面的 分布具有什么特点,为什么?...........................................

7-36铸锭应该具有怎样的力学性能,为什么?............................

第七节铸锭的表面缺陷.............................................................

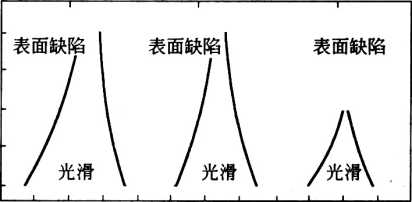

7-37拉痕和拉裂是怎样产生的,影响因素有哪些,怎样防止?……・

7-38偏析浮出物是怎样形成的,影响因素有哪些,怎样防止?……。

7-39冷隔是怎样形成的,如何防止?........................................

7-40铸锭表面的纵向皱折是怎样形成的,如何防止?...................

7-41铸锭弯曲的原因是什么,怎样防止? ..................................

7-42空心锭内孔偏心是怎样引起的?........................................

7-43引起铸锭尺寸不符的原因是什么?.....................................

7-44产生竹节的原因是什么? .................................................

7-45电磁铸锭表面的纵向波浪和纵向皱折是怎样产生的,如何消除?

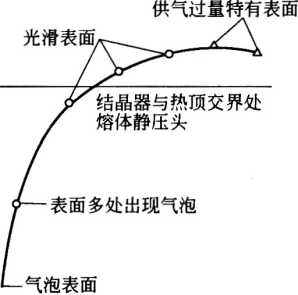

7-46热顶铸锭的搭接式表面和汗珠式表面是怎样形成的,如何消除?

第八章铝合金熔铸设备

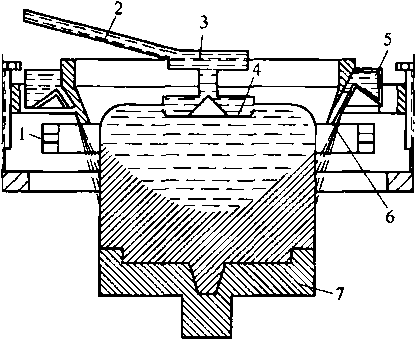

第一节熔炼炉

8-1

8-2

8-3

8-4

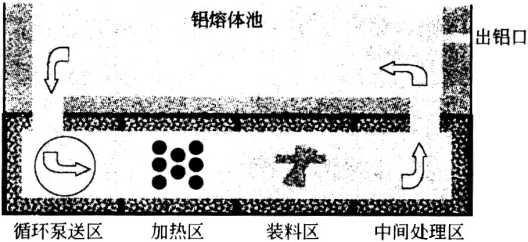

对铝合金熔炼炉和静置炉的基本要求是什么? ............................... 常用铝合金熔炼炉的类型有哪几种?........................................... 电阻反射炉的工作原理是什么,有什么优缺点,其结构特点和主要技术 参数是什么?......................................................................... 什么是等温熔炼炉,其结构特点和优缺点是什么?.........................

8-5感应炉的工作原理是怎样的,有什么优缺点?..........................

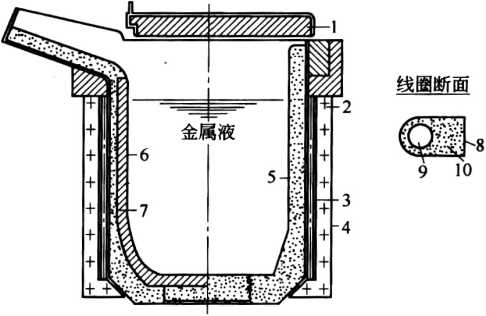

8-6无芯工频感应电炉的结构具有什么特点,其主要技术参数是什么?

8-7无芯中频感应电炉的结构具有什么特点,其主要技术参数是什么?

8-8有芯熔沟式感应电炉的结构具有什么特点,其主要技术参数是什么?

8-9对感应熔铝炉电源装置的要求是什么? ...................................

8-10火焰炉的工作原理是怎样的,有什么优缺点? ..........................

8-11火焰式固定矩形熔铝炉在结构上有什么特点?..........................

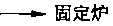

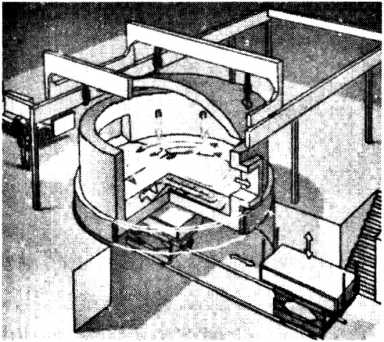

8-12火焰式固定圆形熔铝炉在结构上有什么特点?..........................

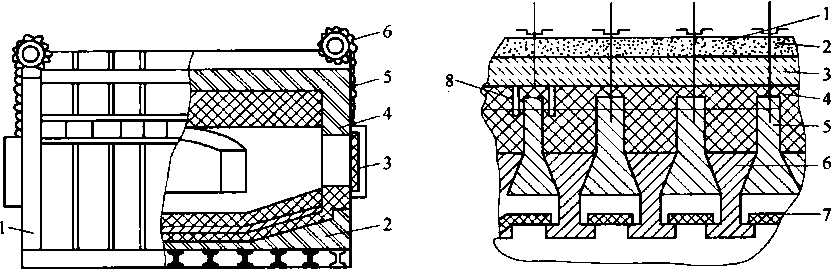

8-13倾动式熔铝炉在结构上有什么特点?......................................

8-14

8-15

8-16

8-17

8-18

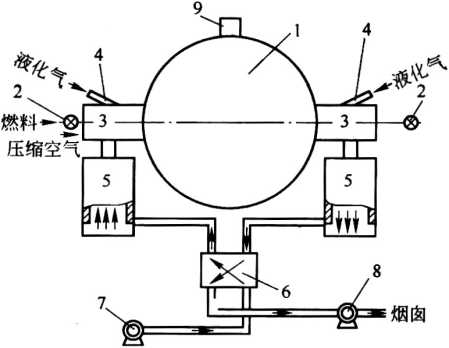

8-19

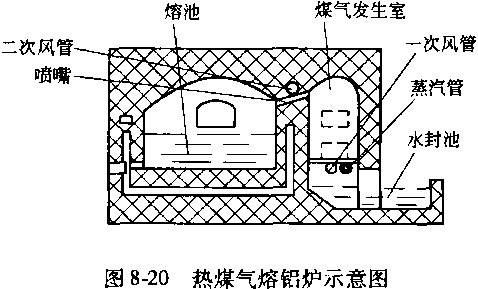

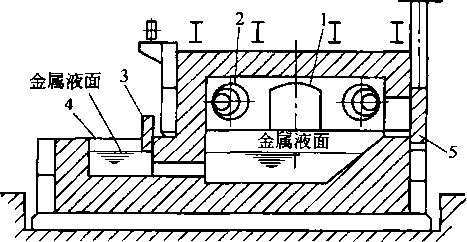

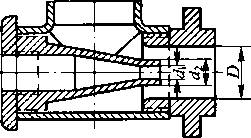

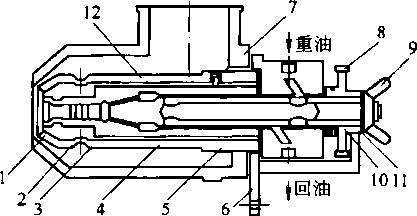

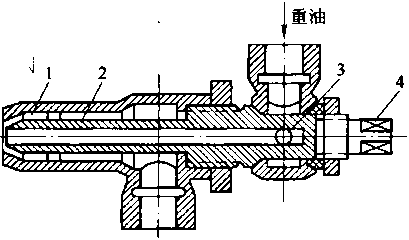

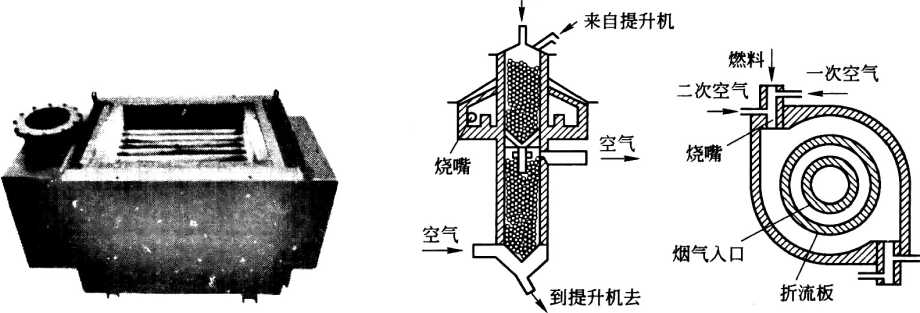

双膛双向熔铝炉在结构上有什么特点? .................... 竖式熔铝炉在结构上有什么特点?.......................... 热底式熔铝炉在结构上有什么特点? ....................... 热煤气熔铝炉在结构上有什么特点? ....................... 带前床的熔铝炉在结构上有什么特点?.................... 什么是燃料燃烧装置,对它的基本要求是什么,燃烧的

848484858586868788888889899091919191939496979899∞∞01020303050606 2 2 2 22222222222 2 2 2 2222222333333333

• xπ・

目 录

主要形态有哪几种? ........................................................................ 306

8-20气体燃料的燃烧过程是怎样的,影响因素有哪些? .................. 307

8-21什么叫火焰传播、回火、脱火,影响火焰传播速度的因素有哪些? ............ 308

8-22什么叫燃烧计算,怎样计算气体燃料燃烧时的理论空气需要量和 燃烧产物量? ................................................................................. 310

8-23举例计算气体燃料的各燃烧系数 .........................................................311

8-24对气体燃料燃烧器(烧嘴)的基本要求是什么,常用的烧嘴有哪几种?……312

8-25液体燃料的燃烧过程是怎样的,影响因素有哪些? ................................. 315

8-26怎样计算液体燃料燃烧时的理论空气需要量和燃烧产物量? .......... 317

8-27举例计算液体燃料的各燃烧系数 .........................................................317

8-28对液体燃料燃烧器(喷嘴)的基本要求是什么,常用的喷嘴有哪几种?……319

8-29什么是蓄热式燃烧器,其结构和性能有什么特点? ................................. 321

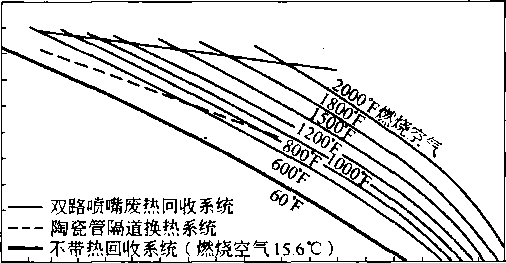

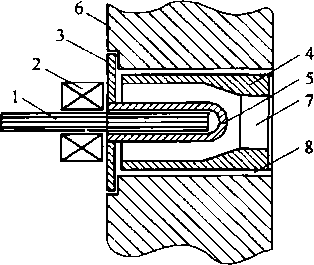

8-30什么是换热器,其作用是什么,对它的基本要求是什么,有哪些类型?……322

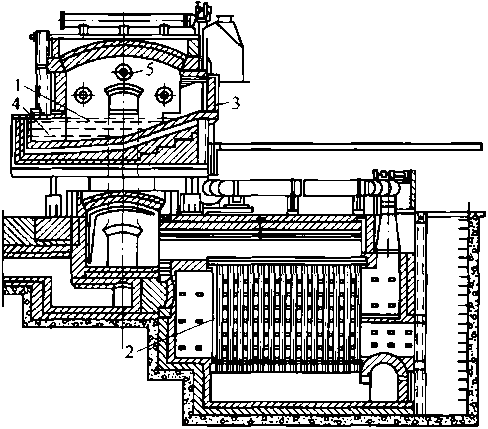

8-31固定换向式蓄热器的类型有几种,再生式蓄热器的工作原理是什么, 主要组成和优缺点是什么? ............................................................... 323

8-32什么是回转式蓄热器,有什么特点? ................................................... 325

8-33熔铝炉应当怎样节能? ..................................................................... 326

第二节铸造机和其他设备...........................................................................328

8-34铝合金半连续铸造机的类型有哪几种,对它的基本要求是什么? ............... 328

8-35钢丝绳传动铸造机的结构具有什么特点,使用时应注意哪些问题? ............ 329

8-36液压传动式铸造机的结构具有什么特点,其主要规格有哪些? .................. 331

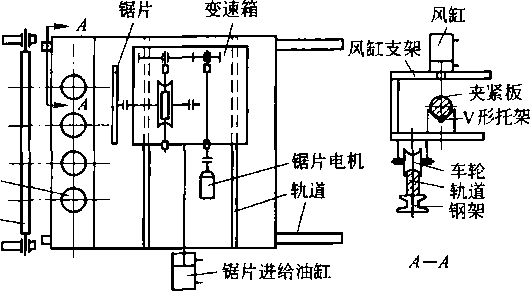

8-37水平连续铸造机的结构具有什么特点,使用时应注意哪些问题? ............... 333

8-38熔铝炉经常使用哪些加料设备,各应用在什么场合? .............................. 334

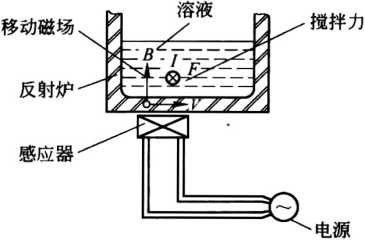

8-39铝液电磁搅拌的工作原理是什么,其装置具有什么特点? ........................ 335

8-40什么是永磁旋流搅拌器,其特点和技术参数是什么? .............................. 337

附 录

附录1变形铝及铝合金化学成分及新旧牌号对照表..........................................339

附录2空气及煤气的饱和水蒸气含■ ............................................................ 348

参考文献..................................... 349

第一节物理化学基础知识

1-1什么是金属和非金属,什么是黑色金属和有色金属,什么是合金?

目前,已知的化学元素有118种,其中自然界只存在92种,科学家成功制造出并已 经得到承认和命名的元素有18种,有8种元素没有得到承认或命名。人们通常把这些元 素分成金属和非金属两大类。从物理性能上来看,具有导电性、导热性、可塑性以及特殊 光泽的元素叫金属,反之是非金属。常见的金属有铁、铝、铜、镁、锌等。在非金属中,. 常温下呈气态的有氢、氧、氨、氯等;常温下呈液态的有溪;常温下呈固态的有碳、硼 等。

金属又可分为黑色金属和有色金属两大类。黑色金属通常是指铁、信、毓和铁基合 金,其他的金属和合金称为有色金属。

合金是由两种或两种以上的金属元素或金属元素与非金属元素所组成的具有金属性质 的物质。如3A21就是由铝和鎰组成的以铝为基的合金。

1-2什么是金属材料的力学性能?

金属材料的力学性能指金属材料承受各种外力(又称载荷)作用的能力;力学性能可 分为常温静态性能(静力强度、弹性、塑性、硬度等)、常温动态性能(疲劳强度、冲击 韧性等)、高温力学性能、低温力学性能和断裂韧性。

强度是指金属在外力作用下抵抗破裂的能力。静力强度即外力和缓作用于金属时的强 度。对拉力的抵抗能力称为抗拉强度。对压力、弯曲力、扭转力的抵抗能力相应称为抗压 强度、抗弯强度和抗扭强度。强度的大小用金属破坏瞬间单位面积上所受的力表示,称为 强度极限,单位是帕斯卡(IPa = INZm2)o

弹性指金属受外力而变形,一旦外力取消后,金属仍然恢复原状和尺寸的性能。

塑性指金属在外力作用下产生永久变形但未被破坏的性质。其大小以伸长率5( % )和 断面收缩率“(%)表示。

硬度指金属抵抗硬物压入的能力。表示硬度大小的方法很多,最常用的是布氏硬度 HB和洛氏硬度RC。它们是用在一定的外力作用下,使硬钢球或金刚石锥体压入金属而产 生压痕的大小与深度来计算的。压痕愈大,压入愈深,则硬度愈小。在变形铝合金生产

• 2・

铝合金熔铸生产技术问答

中,常采用钳式手提韦氏硬度计现场测试从3003 9到7075-T6铝合金的韦氏硬度HW,测 量值范围相当于洛氏硬度25-IlOHREo E标尺的洛氏硬度值与韦氏硬度值HV和韦氏硬 度值HW的换算关系见表1-1。

表1/硬度换算表

|

HW |

HRE |

HV |

HW |

HRE |

HV |

|

1 |

28.0 |

— |

11 |

71.0 |

73 |

|

2 |

32.5 |

— |

12 |

75.0 |

78 |

|

__________3 |

37.0 |

— |

13 |

79.5 |

83 |

|

4 |

41.0 |

— |

14 |

84.0 |

91 |

|

5 |

45.0 |

— |

15 |

88.0 |

99 |

|

6 |

49.5 |

— |

16 |

92?5 |

108 |

|

7 |

54.0 |

58 |

17 |

97.0 |

119 |

|

8 |

58.0 |

61 |

18 |

101.0 |

131 |

|

9 |

62.5 |

65 |

19 |

105.0 |

— |

|

IO |

67.0 |

69 |

20 |

110.0 |

— |

疲劳强度指金属承受重复和交变载荷作用的能力。用金属在规定的无限多次的交变载 荷作用下而不致引起破坏的最大应力表示。

冲击韧性指金属抵抗冲击载荷的能力。冲击韧性g的度量是用金属在一次冲击力的作 用下破坏时单位面积上所吸收的功来表示,单位是焦/厘米2 ( J∕cm2)。

断裂韧性是近代对金属材料提出的强度和韧性的综合性能指标。它在一定程度上反映 了材料抵抗脆性断裂的能力,用以衡量金属材料对裂纹突然扩张的抗力。断裂韧性用KlC 表示,其单位为MPa∙m"2。

1-3什么是金属材料的物理性能?

金属的物理性能指金属对外界的各种物理现象,如温度高低、电磁作用、地球引力等 所引起的反应,即在金属分子组成不改变时所呈现的性质。金属物理性能包括熔点、沸 点、密度、容重(比容)、导电性、导热性、比热容、熔化潜热、热膨胀性等。

熔点:金属由固态加我到变为液态的温度。

沸点:金属由液态继续加热到开始沸腾时的温度。

密度:金属单位体积的质量,常用单位是g/cH?。

容重(比容):金属单位质量的体积,常用单位是cm3/g。

导电性:金属传导电流的能力。金属的导电性用银或国际标准铜作为标准,把它 (银或铜)的导电率定为100%,其他金属或合金与它相比,所得到的百分数即为导电 率。工业纯铝的导电率以银为标准时约为55%,以铜为标准时约为57%(硬状态)~ 59% (软状态)。通常,金属的导电率多采用电阻率的倒数表示。电阻率越小,则金属 的导电性越好。

导热性:金属传导热量的能力,用热导率人表示。热导率是取厚ICm、面积ICm2的 金属材料,当两面温度差为It时,在IS内所传导的热量。单位是瓦特每米开尔文,即 W∕(m ・ K)o

第一章基础知识

・3・

比热容:使单位质量的金属材料温度升高1工或IK所需要的热量。单位是焦耳每千 克开尔文,即J/(kg∙K)。

熔化潜热(质量增):单位质量的固态金属在熔点时完全熔化成同温度液态金属时所 吸收的热量。单位是焦耳每千克,即J/kg。

热膨胀性:金属受热后体积增大的现象,通常用线膨胀系数)来表示。线膨胀系数是指金 属加热时温度每升高1μ或ικ时,长度的增加值与原来长度的比,单位是每开尔文,即κ-1o

上述定义同样适用于非金属。

1-4什么是金属材料的化学性能?

金属材料的化学性能是指金属材料在化学介质的作用下表现出来的各种性质。在铝合 金熔铸生产中,金属材料的化学性能主要指金属材料与周围的物质(大气、炉气、炉衬、 工具、精炼剂等)作用时表现出的性质,尤其是指高温下抵抗氧化的能力。

腐蚀是金属与周围介质发生化学或电化学作用而引起的破坏。产生在金属表面上的腐 蚀叫表面腐蚀;在金属内部沿着晶界产生的腐蚀叫晶间腐蚀;在应力和腐蚀介质同时作用 下产生的腐蚀称为应力腐蚀。铝合金材料的应力腐蚀破坏属晶界型破裂。金属材料的抗腐 蚀性越好,则越不易被腐蚀,使用寿命越长。

狭义地讲,金属的氧化就是金属与氧作用生成氧化物的过程,这实质上也是金属的一 种化学腐蚀。金属氧化的难易取决于金属与氧的亲和力大小,亲和力越大,则金属越易被 氧化。

1-5什么是金属材料的工艺性能?

金属材料的工艺性能是指金属半成品和成品在其制造过程中对各种热加工和冷加工工 艺的适应性,主要包括金属的铸造性能、压力加工性能、焊接性能、切削性能和热处理性 能等。

金属的铸造性能主要指液态金属的流动性、形成各种偏析的倾向、裂纹倾向性、缩孔 的性质以及吸气性和析气性。

金属的压力加工性能主要指采用各种压力加工方法(轧、挤、拉、锻、冲等)时,金 属的热冷塑性变形能力,即固态流动性,对模壁的摩擦阻力,热裂趋势,对氧化起皮的抗 力,冷变形时的形变硬化能力,不均匀变形的趋势,某些材料的挤压效应等。

金属的焊接性能主要指金属材料的可熔焊性、熔结合金成分的改变、吸气性、氧化 性、内应力及热冷开裂的趋势、热影响区的组织改变及晶粒长大的趋势、脆化趋势等焊接 工艺所要求的性能。

金属的切削性能主要指切削速度、切削表面粗糙度、刀具寿命及切削能耗等切削加工 工艺所要求的性能。

金属的热处理性能指材料的淬硬性、淬透性、淬火变形趋势、表面氧化、热导率、热 膨胀性、晶粒长大趋势、时效趋势等。

1-6什么叫化学反应速度,影响化学反应速度的主要因素是什么?

化学反应速度是指化学反应进行快慢的程度,通常用参加反应的任何一种物质的浓度

• 4・

铝合金熔铸生产技术问答

改变来表示。

反应速度首先取决于反应物的性质。其次,影响反应速度的因素主要是反应物的浓度 和反应温度。随着参与反应的各反应物浓度的乘积和反应温度的提高,单位时间内原子间 总碰撞次数增多,化学反应速度加快。

在多相反应中,反应是分几步来实现的,总的反应速度,由这几个步骤中最慢的一步 来决定。

1-7什么叫化学平衡,影响化学平衡的因素有哪些?

在同一条件下,既能向一个方向又能向相反方向进行的化学反应称为可逆反应。习惯上 将化学反应式中从左向右进行的反应称为正反应,从右向左的反应称为逆反应。所谓化学平 衡,就是当正反应和逆反应速度相等时的状态。因此,化学平衡是一个动态平衡,表面看来 反应似乎停止,实际上正逆反应始终进行,只是反应速度相等,浓度保持不变而已。

影响化学平衡的主要因素有温度、浓度和压力。提高温度,平衡向吸热的一方移动; 降低温度,平衡向放热的一方移动。提高反应物的浓度,.平衡向减小该反应物浓度的一方 移动;降低浓度,平衡向增加浓度的一方移动。压力只影响有气体参加或有气体产生的化 学反应。增加压力时,平衡向减少气体分子总数的一方移动;减少压力时,平衡向增加气 体分子总数的一方移动。

1-8什么叫扩散,影响扩•散的主要因素有哪些?

物质质点的不规则热运动使物质的浓度自动趋于均匀的过程,称为扩散。

影响扩散的主要因素有反应界面、浓度、压力、温度、黏度、扩散质点半径等。通 常,反应界面愈大,作用物体积内的浓度和界面上的浓度差愈大(对气体来说是压力差 越大),温度愈高,液态金属黏度愈小,扩散质点半径愈小,则扩散愈容易,扩散速度 愈快。

1-9怎样估计铝合金中常见元素氧化的难易?

.固体或液体分解生成气体的多相反应在平衡时的压强称分解压。某物质发生分解反应 时如果只有一个生成物是气体,则平衡时气体产物的压强就称该物质的分解压。

.在25K和0.1MPa (1大气压)时,由单质生成Imol的化合物所放出或吸收的热量称 该生成化合物的生成热。化学上规定,单质的生成热为零。

通常,要估计铝合金中常见元素氧化的难易程度,只要比较各元素纯氧化物的分解压 或生成热的大小(见表1-2)就可以了。某元素氧化物的分解压越大,或者生成热越小, 则该元素的氧化物越不稳定,或者说越不容易氧化。

判断在给定条件下某元素能否氧化,只要比较该条件下该元素氧化物的分解压和介质 中的氧分压大小即可。如果某元素氧化物的分解压大于介质中的氧分压,则不能氧化,否 则就可能氧化。已知空气中的氧分压约为0.021MPa (0.21大气压),比较表1.2中所示数 据可知,这些元素的氧化物在熔炼温度时的分解压都比0∙021MPa (0.21大气压)小,故 在电阻炉熔炼的条件下这些元素都可能氧化。

第一章基础知识

• 5・

表L2铝合金中常见元素氧化物的生成热和750霓时的分解压

|

元 素 |

Mg |

Be |

Al |

Si |

Mn |

Zn |

Fe |

Ni |

Cu |

|

氧化物 |

MgO |

BeO |

Al2 O3 |

-^— |

MnO |

ZnO |

FeO |

NiO |

Cu2O |

|

生成热/kJ ∙ moL |

1008 |

997 |

908 |

606 |

539 |

528 |

394 |

245 |

191 |

|

分解压/Pa |

IO'462 |

IO-40 3 |

N |

io-25 |

IO'15 |

10-9.6 |

ιo^4∙6 |

I-IO什么叫黏度,它与熔铸生产有何关系?

黏度就是液体的内摩擦,它是液体在层流运动的情况下各液层间做相对运动时产生的阻

力。黏度分为绝对黏度(动力黏度和运动黏度)和 相对黏度(条件黏度)。动力黏度表示欲使相距为 ICm的两层液体以ICmZS的速度做相对运动时,所 需加于ICm2面积上的力,常用字母刀表示,单位 是Pa-s。运动黏度是液体的动力黏度与同温度下 液体密度的比值,常用字母"表示,单位是m2/s。

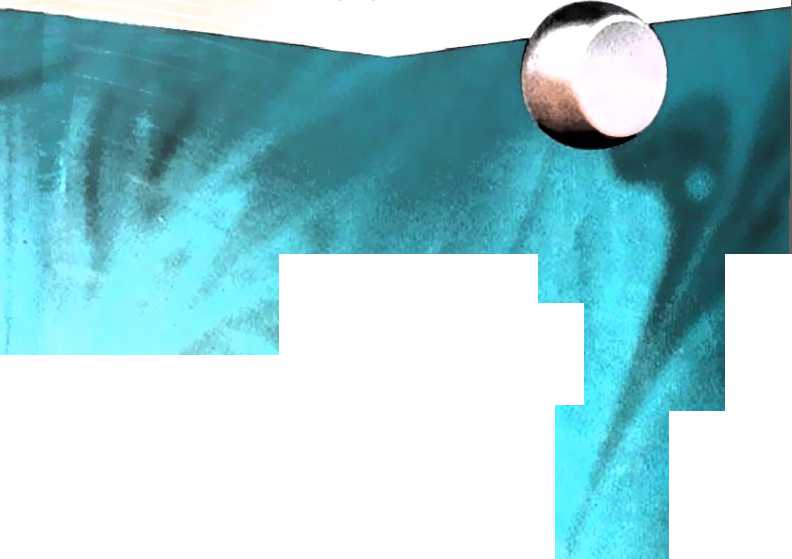

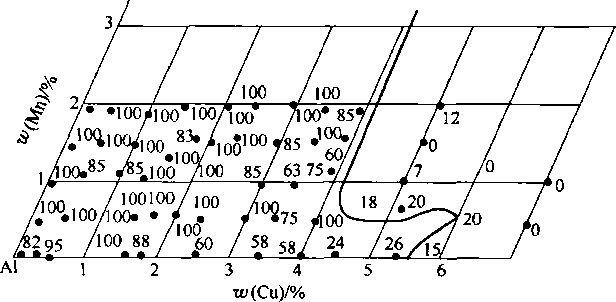

液态金属的黏度与温度和成分有关。图1-1示 出了 AbCu合金液的黏度与成分和温度的关系。温 度越高,原子间引力越弱,显微晶体和非金属夹杂物 越易溶解,液态金属变得更为均匀,黏度也就越小。 而液态金属中夹杂物和气体含量越多,则黏度越大。 在铝合金中接近共晶成分的合金的黏度较小。

图1.1 Al-CU合金液的黏度

黏度是液态金属的重要特性之一,它对于液态金属的流动性、夹渣沉浮、结晶补缩具 有重大影响。

1-11什么是表面张力,它与熔铸生产有何关系?

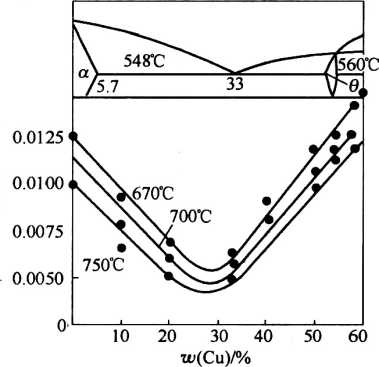

如图1-2所示,处于液体表面的分子,由于内外两相分子的种类和浓度不同,所受到 的力是不平衡的。内部液体分子对它的引力远比外部气体分子对它的引力要大,结果使表

面的液体分子受到一种指向内部的作用力,好像液体表面被一弹性薄膜所包围,力图把表

面分子拉入内部,使表面缩小。这种作用在液体表面并力图使表面自动收缩的力叫表面张

力,常用表面张力系数。表示,单位是N/m。当液态金属中混有固态或液态夹杂物时,在

其接触面上也会产生表面张力,通常称为界面张力。

0液体分子

•气体分子

图1-2表面张力产生的原因

表面张力的大小既与液体本身性质有关,又与接触相的性 质有关,一般而言,表面受力的不对称性愈大,则表面张力愈大。 对于液态金属,影响表面张力的因素主要是成分和温度。

纯铝熔体在700工时的表面张力约0.5N/m。在铝熔体中 加入微量的镁、锂、钠、强、锦、铅、钙可使表面张力明显 降低,我们把这些元素称为铝熔体的表面活性物质。这些元 素在铝熔体表面的浓度大于其在内部的浓度。在铝熔体中加 钛会提高表面张力。我们称这样的元素为铝熔体的非表面活 性物质。这些元素在铝熔体表面的浓度小于其在内部的浓度。

• 6 ∙

铝合金熔铸生产技术问答

在铝熔体中加入铜、硅、铁、媒、住、锌、辂,对表面张力的影响不明显。

铝及多数金属熔体的表面张力随温度升高而降低。这是液体质点间的距离随温度升高 而增•大,使彼此间作用力削弱的结果。

表面张力是液态金属的重要物理特性之一。在铝合金熔铸过程中,液态金属内存在着 许多相界面,如铝液与大气、熔剂、炉衬及金属内部的气体、夹杂、晶体等界面,这些界 面上所发生的表面张力和界面张力的变化,将导致一系列表面现象--润湿现象、毛细现 象、内吸附现象等的发生,从而影响到铝熔体的净化效果、结晶过程和铸锭质量。而在连 续铸轧时,铝熔体的表面张力则更是建立稳定铸轧过程的必要条件。

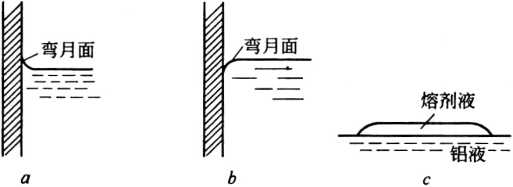

112什么是润湿现象,它与熔铸生产有何关系?

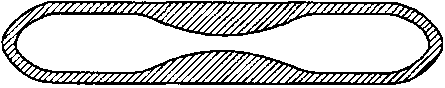

液体对固体(或液体)的润湿现象就是液体在固体(或液体)表面铺展的性质。如 果液体能在固体(或液体)表面铺开,即接触面有扩大的趋势,我们称这种情况为润湿; 如果液体呈球形,在固体(或液体)表面不能铺开,接触面有收缩的趋势,则称为不润湿 (图1・3)。由于润湿现象而形成的凹形或凸形液面称弯月面。

熔剂液

—铝液--

图1-3润湿现象示意图

a、C-润湿;6、d-不润湿、

液体的润湿现象是由液体本身的性质和接触相的性质决定的。当液体与固体接触时, 接触面的液体分子一方面要受到液体内部分子的作用力--内聚力,另一方面还受到固体 分子的作用力--附着力。通常液体分子与固体分子之间的附着力是非常显著的。如果附 着力大于内聚力,液体就会润湿固体并沿固体表面散开。相反,如果内聚力大于附着力, 液体就不润湿固体,而在固体表面上收缩呈球形。

液体是否润湿固体(或液体),通常可按润湿角e的大小来决定。如果e<90。,表示 能润湿,且0越小,润湿程度越大。如果9>90。,表示不能润湿。那么什么是润湿角呢? 如图1-4所示,在气、液、固三相交界处。点受到三个表面张力的作用,在平衡状态下这 三个力具有下述关系:

Cr固气=0液固+ or液•气CoSe

COSe =(C固一气一0液.固)/0液一气 式中,e为液•气和液-固两个表面张力的夹角,称为该液体对该固体的润湿角。

润湿现象对铝合金的熔铸工艺和质量有着 重要影响。金属熔体和熔剂对炉衬的黏附性, 熔剂对金属液的覆盖性、分离性和精炼性,铸 造过程中润滑油对结晶器壁的润滑性等,都与 润湿现象有着密切的关系。

图1-4润湿角示意图

第一章基础知识

• 7・

1-13什么是超声波,它与熔铸生产有什么关系?

从听觉的角度定义,由声振动激起、频率超过2万Hz、人耳听不到的纵波称超声波,它 属于机械波的一种,是能量传播的一种方式。由于超声波并不为听觉服务,因此,其超声波 的范围并不局限于2万HZ以上的声波。一些频率较高但低于2万HZ的可闻声波往往也具有 超声波的某些特性和作用。超声波具有很多优异的特性,一是频率高、波长短,在一定距离 内呈直线传播时,具有良好的束射性和方向性;二是在液体和固体中的衰减很小,穿透本领 很大,尤其对光不透明的固体,超声波可穿透几十米的厚度,而且碰到杂质或分界面就会有 显著的反射;三是超声波带有很强的振动能,使位于超声场中的物质产生强烈的机械振动作 用、液体中产生空化作用,还会在物质中产生热学、电学、光学、化学和生物作用等。反映 超声波特性的参数一般有声压和声强。声压指媒质中有声波传播时的压强与没有声波传播时 的压强之差;声强指单位时间内穿过和声波射线垂直的单位面积上的能量。声压和频率成正 比,声强和频率的平方成正比。由于超声波的频率很高,因此,超声波的声压和声强都很 大,超声波的声压瞬时值可达上万个大气压,而超声波的声强可达每平方厘米几百瓦。产生 超声波的装置称超声波发生器,其类型很多,大致分为机械型和电声型两大类。机械型超声 波发生器是直接用机械方法使物体振动而产生超声波,特点是构造简单、传播效率和利用率 高,但频率不高,声强也不大,因此对要求高方向性、高频率、大声强的场合不适用。电声 型超声波发生器是利用电磁能转换成机械能,其构造主要由产生高频电流的电源和把电磁振 荡转换成机械振动而得到超声波的换能器两部分组成。特点是可以获得很大声强和极高的频 率,但应用时的声能传输效率和利用率不是很高,价格也较贵。

在铝合金熔铸行业,人们往往利用超声波的优异性能进行超声波无损探伤、超声波除 气和超声波组织细化处理及其他试验研究。为了使这些设备更好地为生产服务,熔铸生产 工人应该了解关于超声波的一些基本知识。

第二节金属学基础知识

1-14什么是金属学,其主要内容是什么?

研究金属和合金的成分、组织、性能之间的关系及其变化规律的科学称为金属学。这 里所指的组织包括金属和合金的原子结构、断口组织、低倍组织(肉眼组织)和高倍组织 (显微组织)。 ^

金属学的主要内容可以概括为以下四个方面:

(1)结晶规律。所有金属和合金,无论是液态结晶、固态转变,还是再结晶,都遵循 先产生晶核、再由晶核长大,生核和长大同时并进这个共同规律。一般来说,金属和合金 的晶粒愈细,则力学性能愈好。

(2)合金化规律。该规律由状态图具体表达。状态图呈现出各合金系在缓慢冷却和加热 时,合金内部组织随成分和温度而变化的规律。从相组成看,所有合金都是由固溶体和化合 物或它们的混合物所组成的。组成合金的相不同,相结构不同,则合金的性能也就不同。

(3)热处理规律。利用状态图具有固态转变的特性,使内部组织随着不同的加热和冷

• 8- 铝合金熔铸生产技术问答

却条件而变化的规律。采取的热处理形式不同,得到的合金组织也不同,则合金的性能也 就不同。

(4)塑性变形与冷作硬化规律。塑性变形使金属和合金的组织结构发生变化,从而使 性能发生明显的变化。随着塑性变形程度的增加,金属和合金的强度和硬度随之提高,而 塑性下降。这一规律对于不能用热处理强化的金属材料具有重要意义。

1-15什么叫晶体、非晶体、单晶体、多晶体、真实晶体、同质异晶体?

物质内部结构中的质点(原子、离子或分子)按一定规则次序排列的固体称晶 体。晶体具有以下特点:规则的外形,固定的熔点,各向异性。例如,铝的平衡结晶 具有规则的八面体形状,熔点为660K,铝单晶的强度极限和伸长率随着方向不同而 大不相同。

凡质点在物质内部做不规则的即处于混乱状态排列的物体称为非晶体。例如玻璃等。

整个固体的结构为同一个空间点阵所贯穿的晶体称为单晶体。

如果整个固体的结构并不为同一个点阵所贯穿,而由很多取向不同的单晶体小颗粒组合 而成,这种晶体叫做多晶体。所有的金属在通常情况下都是多晶体。在多晶体内,每一个晶粒 的结晶方位彼此不同,晶体的方向性被互相抵消,所以多晶体在宏观上不显示各向异性。

实际晶体由于结晶及其他加工条件的影响,使得所得到的晶体在外形上发生歪曲,在 内部结构上产生很多缺陷,甚至晶体的化学组成也会发生变化,这种偏离理想状态的晶体 称为真实晶体。例如,在实际铸造条件下,纯铝的晶粒并不为八面体形,而为树枝状;晶 粒内部的结晶方位并不严格一致,而可能产生很多亚晶界和其他缺陷;在存在杂质元素 时,这些元素沿晶粒截面的分布也是不均匀的等等。

’ 化学成分相同而晶形不同的物质称为同质异晶体。例如,a・Fe、y-Fe、S-Fe虽然都由 Fe原子组成,但它们的结晶构造不同,因而性能也不同。

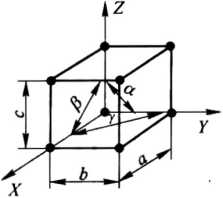

116什么叫点阵、晶格、晶胞、晶格常数?

点阵和晶格是在研究晶体结构时,为了便于分析各种晶体中原子的不同排列方式而假 想的两种空间几何模型。如果把晶体中的原子、离子或分子视为质点,则我们把这些质点 在晶体所占空间内呈有规则的、重复排列的"队形”称为空间点阵,简称点阵。如果用一 些假想的线条将各质点连接起来,这样就得到了一个抽象化了的空间几何格架,各原子的 中心都处在该空间格架的各个"结点”上,这个空间几何格架就叫做结晶格子,简称晶 格。显然,点阵和晶格实际上是一回事。

由于晶体中原子的排列有规律,并具有重复性的特点。因此,为了简化分析,通常只 需从晶格中选取一个能够完全反映晶格特征的、最小的几何单元来研究晶体中原子排列的 规律,这个最小的几何单元称为晶胞。可见,整个晶体实际上是由许许多多的大小、形状 和位向相同的晶胞在空间重复堆砌而成的。

晶胞的大小和形状规定用晶胞的棱边长度。、6、。及棱间夹角a、8、y来表示,统称 为晶格常数(见图1-5)。

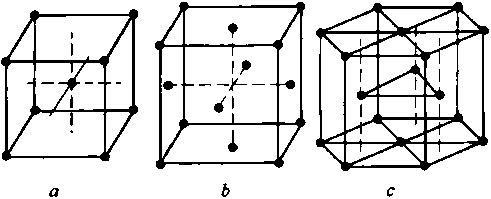

金属的晶格最常见的有体心立方、面心立方和密排六方晶格三种(图1-6)。体心立 方晶格的晶胞是一个立方体,晶格常数a = 6 =c、a=j8=γ=90o,所以通常只用一个晶格

第一章基础知识

■9.

图1-5晶格常数表示方法

图1-6晶格示意图

α-体心立方;b-面心立方;c-密排六方

常数G表示。由于立方体每个顶角上的原子属于与其相邻的八个晶胞所共有,故体心立方 晶格中的每个晶胞实际上只包含2个原子。具有这种晶格形式的常见金属有Q-铁、信、 锂、钠、钾等。面心立方晶格的晶胞也是一个立方体,与体心立方晶格不同的是,面心立 方晶格的每个晶胞中包含有4个原子。铝、铜、鎳等金属的晶格构造就属于这种形式。密 排六方晶格的晶胞是个八面体,上下两个面呈六边形,六个侧面呈长方形,其晶格常数 a = bXc、a =β = 90oʌ γ = 120oo因此,密排六方晶格的晶胞,通常需用。(六方底面边 长)、C (两个底面间的高度)两个晶格常数才能表示。密排六方晶格的晶胞中包含有6个 原子。具有这种晶格的常见金属有镁、锌、俄、钛等。

1-17什么叫组元,什么叫相?

组成合金的元素(或稳定化合物)称为组元,简称元。例如6063合金是由铝、镁、 硅三个元素组成的合金,因此我们说它是三元合金。

相就是指合金中具有同一化学成分、同一聚集状态并以界面互相分开的各个均匀的组 成部分。铝合金中所有的相可以分成固溶体和金属化合物两个基本的类型。固溶体是指溶 质原子溶入固体溶剂中所组成的相。固溶体具有下面的特点:晶格类型仍保持溶剂金属的 晶格不变,只引起晶格常数的改变;随着溶质原子的溶入,溶剂晶格畸变加大,使变形时 位错移动困难,因而提高了合金的强度和硬度,这种现象称为固溶强化。金属化合物是合 金中组元互相化合而形成的特殊物质,如CUAI2、Mg2Si^ Mg5Al8.賜Zn等,又称中间 相。金属化合物具有下述特点:它的晶格与各组元的晶格不同,具有自己特殊的晶格;金 属化合物一般都具有较高的硬度和较大的脆性,它可以使合金的硬度和强度提高,韧性下 降,因此合金中化合物出现的数量与分布对合金的性能将产生很大的影响。铝合金中一些 中间相还可以呈纯元素状态存在,如硅、锡、铅、镉、綻等。

1-18液态金属的结构具有什么特点?

液态是气态和固态之间的中间状态,如果说固态金属是由许多晶粒组成的,气态金属 是由类似弹性球的单个原子组成的,那么可以认为液态金属是由许多原子集团所组成的。 其结构具有以下特点:

(1)每个原子集团约有十几个到几百个原子,在原子集团内原子间仍保持较强的结合 能,并保持着固体的排列特征;而在原子集团之间的结合则受到很大破坏,且原子集团之 间距离较大,比较松散,犹如存在"空穴”。

・10・

铝合金熔铸生产技术问答

(2)组成液态金属的原子集团是很不稳定的,时而长大,时而变小。原子集团内每个 原子的能量各不相同,原子集团内具有较大动能的原子,除了在集团内产生很强的热运动 外,还能成组地脱离原有集团而加入别的原子集团,或组成新的原子集团。

(3)原子集团的平均尺寸和稳定性都与温度有关。温度越高,则原子集团的平均尺寸 越小,稳定性越差。

(4)当金属中存在着他种元素时,由于不同元素间的原子间结合力不同,结合力较强 的原子容易聚集在一起,而把别的原子排斥到别处。因此,在原子集团之间还存在着成分 不均匀性,即浓度起伏,有时甚至形成不稳定的或稳定的化合物。

1-19什么叫结晶,金属的结晶过程是怎样的?

物质从液体状态转变为晶体状态的过程,称为结晶。

金属的结晶过程不是突然完成的,而是经过一个从无到有,由小到大,由局部到整体 的发展过程。随着金属液温度的下降,各原子的动能减小,当温度降至某一点时,金属液 中那些尺寸较大的原子集团开始形成一些微小的不稳定的固态晶芽。在这个温度下,液态 金属与固态晶芽处于一种动平衡状态,液态中的金属原子结晶到晶芽上的速度与晶芽上的 原子溶入金属液中的速度相等时的温度为平衡结晶温度。当温度继续下降到平衡结晶温度 以下某一温度点时,液体中较多地区的原子动能有较大的下降,此时便形成了一批稳定的 小晶体——晶核,而开始有效地结晶。液体冷却到平衡结晶温度以下某一温度才开始有效 结晶的现象称为过冷,而该温度(实际结晶温度)与平衡结晶温度之差称为过冷度。液体 中出现晶核后,附近的原子就依附其上,顺序排列起来,晶核向四周液体中伸展长大,这 个过程称为核长大。在核长大的同时,在液相中又不断产生出新的晶核并且长大。足够的 过冷度保证结晶时放出的结晶潜热不断散失,使金属液温度不会回升,保证结晶不断进 行,直至每个晶核都长大到互相接触,液相完全消失为止。

结晶后晶粒的大小取决于晶核生成数目和晶核长大速度,它们都与过冷度大小有关。 当过冷度很小时,晶核生成数目少,各晶核能够充分长大,形成粗大的晶体。当过冷度很 大时,生核数目很大,晶核长大不充分,得到了细小致密的晶体。

对于小体积并且内部温度均匀的液态金属来说,结晶过程可用图1・7表示。对于铸锭

图1-7结晶过程示意图

第一章基础知识

• 11 •

结晶来说,由于存在可作为结晶核心的杂质,而且还要考虑温度不均匀的问题,其生核・ 长大过程比上述情况要复杂些,详细情况见第三章第二节有关题解。

1-20什么叫自发成核、非自发成核,什么叫细化处理?

只依靠液态金属本身在一定过冷度条件下形成晶核叫做自发成核。

在实际生产中,金属液体内总是存在着各种固态质点,结晶时,依附于这些固态质点 的表面成核时,晶核的表面能比自发成核要小,因而成核比较容易。这种依附于固态质点 表面而形成晶核的过程称为非自发成核。

下列物质可以作为非自发成核的中心:

(1)在晶体结构上与结晶金属相近的杂质(称为活性杂质)。如变形铝合金中的 TiAl3o

(2)某些难熔杂质,虽然其晶体结构与结晶金属相差很远,但在这些杂质表面上存在 着一些细微的凹孔或裂缝,这些凹孔和裂缝也可能成为非自发成核的中心。这种杂质称为 •活化了的杂质。

(3)结晶金属本身被离散的树枝晶尖端或未熔的晶格残余物,这种成核中心称为固有 晶核。

在实际生产中,为了得到细晶粒组织,往往在液态金属中故意加入某些物质,使其在 液态金属中形成大量的能促进非自发成核的固态杂质质点,使晶核数目大量增加。这些故 意加入的物质称为细化剂。如在变形铝合金中添加钛和硼。这种在液态金属中故意制造人 工晶核以细化组织的方法叫做细化处理。

1-21什么是匀晶转变,什么是共晶转变,什么是包晶转变,什么是偏晶转变?

合金凝固时由液相结晶出单相固溶体的过程称为匀晶转变。匀晶转变一般是在一个温 度范围内进行的,但对于具有极大点或极小点的匀晶相图,在极点时的匀晶转变是在恒温 下进行的。绝大多数铝合金相图都包含有匀晶转变部分。

合金冷凝时在液体中同时结晶出两种或两种以上晶体的转变称为共晶转变。共晶转变 是这样进行的:在液体内由于存在浓度起伏,先在个别微体积内形成第一种晶体,称为领 先相,接着第二种晶体便依附领先相结晶出来,至此有两种晶体同时形成。如此反复继续 成核并长大,直至结晶终了。共晶结晶的产物称为共晶体,它们是几种晶体的机械混合 物。由两种组元组成的共晶体,称为二元共晶体;由三种组元组成的共晶体,称为三元共 晶体;依此类推。在二元系中,二元共晶转变是在恒温卞进行的,各相的浓度始终保持不 变,其反应用下式表示:

L...► α + 尸 绝大多数工业变形铝合金在结晶时都存在着共晶转变。

合金在冷凝过程中,由液体与已结晶出来的晶体相互作用,形成另一种晶体的转变, 称为包晶转变。在包晶反应时,新晶体在原有晶体的表面上生核,并生长成一层外壳。借 助于扩散过程,这个新相外壳对外不断消耗液相向液体中生长,对内不断"吃掉”原有晶 体,向内扩张,直至包晶转变结束。如果原有晶体的数量比包晶反应所需要的数量多一

• 12・

铝合金熔铸生产技术问答

些,则反应结束后,在新晶体的内部就会剩余一些原有的晶体;反之,原有晶体就会消耗 殆尽。二元系中的三相平衡包晶转变是在恒温下进行的,各相的浓度始终不变,其反应可 用下式表示:

L ÷ α...►β

包晶转变在生产Al-Ti、ALMn等中间合金时可以看到。

有些二元系铝合金在液态时两组元只能部分溶解,甚至几乎不溶解。当合金凝固时, 会发生由一个液相4分解成一个固相4和另一成分的液相厶的恒温转变,称为偏晶转变。 在铝合金中具有偏晶转变的二元系有AbBi、Al-Cd、AI-Pb等。

表1-3列出几种主要二元铝合金在结晶时的转变类型。

表1-3几种主要二元铝合金在结晶时的转变类型

|

元素或化合物 |

转变类型及 转变温度/七 |

与a固溶体 平衡的相 |

___________溶解度/% | ||||

|

转变点 |

550七 |

4∞r |

3∞cC |

2∞r | |||

|

Be |

瓦645 |

Be |

0.05 |

0.009 |

0.∞5 |

— |

— |

|

Biφ |

M, 657 |

Bi |

0.20 |

— |

— |

— |

— |

|

E^ |

M, 649 |

液态Cd |

0.47 |

— |

— |

— |

— |

|

Co |

E, 657 |

Co2Al9 |

0. 02 |

— |

— |

— |

— |

|

Cu |

E, 548 |

CuAl2 |

5.7 |

4.05 |

1.50 |

0.45 |

0. 13 |

|

Cr |

P, 661 |

CrAl7 |

0. 72 |

0. 15 |

0.07 |

0.015 |

0. 003 |

|

Fe |

E, 655 |

FeAl3 |

0.05 |

0. 005 |

<0. OOl |

— |

— |

|

Li |

P, 600 |

AlLi |

4.0 |

2. 80 |

1.85 |

0. 85 |

0.45 |

|

Mg |

E, 449 |

Al3Mg |

17.40 |

— |

12. 20 |

6.60 |

3. 50 |

|

Mn |

E, 658.5 |

MnAl6 |

1.82 |

0. 35 |

0.09 |

0.015 |

0.∞25 |

|

Ni |

£, 640 |

NiA⅛ |

0.05 |

0.006 |

<0.∞l |

— |

— |

|

Pb |

M, 658 |

液态Pb |

0.20 |

— |

— |

— |

— |

|

Sb③ |

£, 657 |

AlSb |

0.10 |

— |

— |

— |

— |

|

Sn |

£, 228 |

Sn |

0. 02 |

— |

— |

— |

— |

|

Si |

£, 557 |

Si |

1.65 |

0.80 |

0. 30 |

0. 10 |

0.05 |

|

Ti |

r P, 665 |

TiAl3 |

1.20 |

0.20 |

— |

— |

— |

|

V |

尸,661.9 |

VAIK) |

0. 25 |

— |

— |

— |

— |

|

Zn④ |

E, 380 |

Zn |

82.8 |

— |

— |

— |

12.40 |

|

Zr |

P, 660.5 |

^Xξ |

0. 28 |

0. 045 |

O. ∞85 |

<0. ∞1 |

— |

|

MgzSi ⑤ |

595 |

MfcSi |

1.85 |

1.08 |

0.25 |

0.20 |

0.08 |

|

MgZn2 |

475 |

MgZn2 |

16. 90 |

10.00 |

4. 20 |

1.80 | |

注:E表示共晶型;尸表示包晶型;M表示偏晶型。

①富Bi熔体,在271CC时凝固;②富Cd熔体,在32It时凝固;③富Sb熔体,在327七时凝固;④在272七时发

生共析转变;⑤伪二元截面。

1-22什么是状态图,它与铸锭生产有何关系?

状态图就是表示合金成分、温度与组织之间关系的图形。状态图通常都是在接近平衡 状态的极缓慢冷却条件下测制的,它能够表示任一合金在任一温度下于平衡状态时的相组 成和组织组成。

第一章基础知识

• 13・

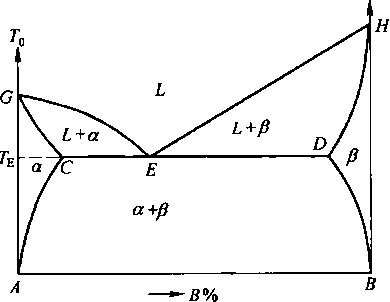

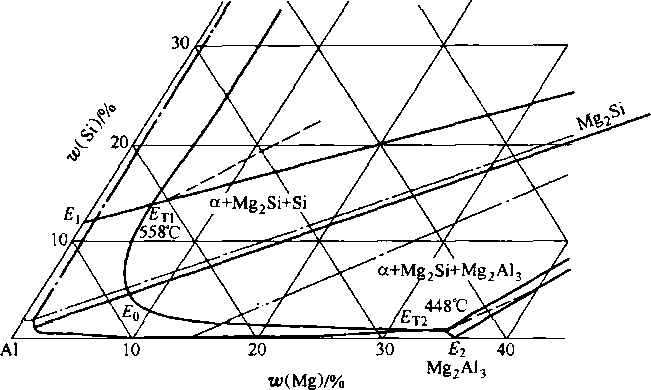

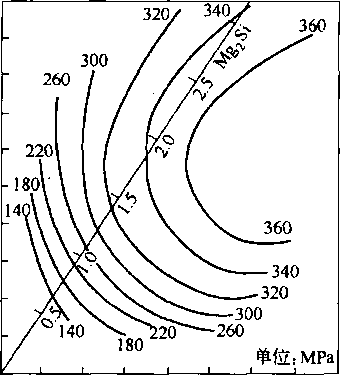

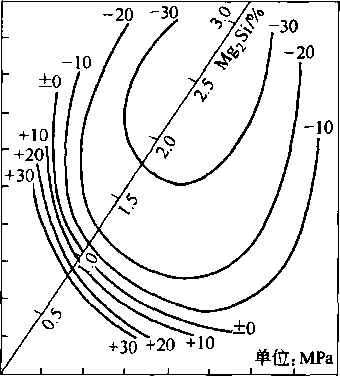

•大多数工业变形铝合金都属于共晶型合金。 典型的二元共晶状态图如图IX所示。图中,纵 坐标表示温度,横坐标表示成分。图中的所有线 条都表示合金发生相转变的温度。其中,GEH线 是由各合金开始结晶的温度连接起来的线,称为 液相线。CEO线是水平共晶线,表示成分位于 C、0之间的合金在温度TE时都会发生共晶转变; E点是共晶点。GCEOH线是由各合金结晶终了的 温度连接起来的线,称为固相线。C4线和03线 分别表示B在4中和4在B中处于不同温度下的 溶解度,称为固溶线;而C点和0点则分别表示 B在4中和4在B中的极限溶解度。上述线条将整个状态图划分为七个相区。其中,有 三个单相区(厶*?),三个两相区(L + a、L+f、ɑ+尸),一个三相区(L + a+6)。 由于二元系中三相平衡共晶转变是在恒温下进行的,所以这个三相区是由一条水平线

图1∙8典型的二元共晶状态图

CED表示的。

由图1∙8可知,共晶型合金具有以下特点:组元在液态无限互溶,固态有限互溶;共 晶点大多偏向低熔点组元一边;在共晶转变时,从液体中同时析出两个固相a+β;对成 分偏离共晶点E的合金,则出现初生相,亚共晶成分合金(位于C、后间的合金)的组织 为a + (Q+S),过共晶成分合金(位于E、0间的合金)的组织为8 + (a+8)。

根据状态图不仅可以分析合金在加热和冷却过程中的相转变,确定合金在平衡态的相 组成和组织组成,还可以确定平衡相的相对重量。因此,状态图是研究合金结晶过程及合 金中各种组织形成及变化规律的理论基础,也是制定合金熔炼铸造和铸锭热处理工艺的重 要依据。比如,有了状态图,我们就可以选择合金的熔炼温度和铸锭均匀化温度,选择中 间合金的成分等。从状态图了解了合金的组织状态,就可以预测合金的铸造性能。根据状 态图指示的合金结晶特性,可以通过调整成分来提高合金的抗热裂倾向性等。

1-23铝具有哪些主要性能?

铝是地壳中分布最广、储量最多的金属元寿之一,约占地壳总质量的8.2%,仅次于 氧和硅,比铁(约占5.1%)、镁(约占2.1%)‘和钛(约占0.6%)的总和还多。目前的 产量和消费量仅次于钢铁,而居有色金属的第一位。铝是银白色的金属,在元素周期表中 属于IiIA族元素,具有面心立方结构,无同素异构转变,它具有许多优良的性能,主要 是:

(1)重量轻。纯铝的密度约为2∙7g/cm3,大约只有钢和铜的三分之一,是交通运输 工具和建筑轻量化的良好材料。

(2)导电性和导热性好,仅次于银和铜。工业纯铝的导电率约为铜的60%,相同重 /、 量的铝的导电能力大约相当于铜的两倍,所以铝适合于用做输电线、配电线、热交换器和 发动机部件及家电材料。

(3)耐腐蚀性好。把铝露置于大气中,在其表面会迅速形成一层很薄的氧化膜,该氧 化膜致密而坚固,能阻止铝进一步氧化,只要周围物质和环境不破坏氧化膜,铝就不会受

-14,∙、 铝合金熔铸生产技术问答

到腐蚀。因此,铝在大气、浓硝酸、有机酸和食物中具有极高的稳定性,广泛用于某些化 工设备的制作和化工产品的包装及运输。但铝在碱、硫酸、盐酸和盐中不稳定。

(4)加工性好。铝具有很高的塑性,可用任何一种方法进行铸造,也可进行各种形式 的压力加工和多种形式的机械加工。几乎各种连接方法都适用于铝。铝可轧制成比纸还薄 的铝箔,拉制成很细的铝丝,喷吹和磨制成很细的铝粉,冲制成形状复杂的容器。

(5)无毒。铝本身没有毒性,它与大多数食品接触时溶出量很微小;同时由于表面光 滑,容易清洗,细菌不易停留繁殖,故广泛用于食品医疗机械和食品包装。

(6)比强度(强度与密度的比值)高。纯铝本身的强度较低,但经过合金化、热处 理、加工硬化等方法强化后,强度明显提高,其比强度甚至超过优质合金钢。因此,在制 件重量相同的情况下,许多铝合金比倍钢还能承受更大的负荷。广泛用于制造各种结构 件。

(7)反射性好。对光的反射率,抛光铝可达70%,高纯铝经过电解抛光后可达94%, 比银(92%)还高;铝对热辐射和电波也有很好的反射性能,故广泛用于照明器具、冷暖 器具、抛物面天线、冷藏库等。

(8)耐低温。铝及其合金的强度随温度下降而提高,在超低温的条件下不像钢铁那样 产生低温脆性,因此可以用来制作极地车辆、冷冻库、氧和氢的生产装置等要求低温的设 备。

(9)无磁性。铝没有磁性,对电磁场几乎没有影响,可用于制作要求无磁性的各种电 气装置,如船上的罗盘、天线、操舵室的器具等。

(10)热中子吸收截面小,是原子反应堆的重要包套材料。

(H)表面光泽美观并能进行各种表面涂饰,是优良的建筑室内外装修材料和各种交 通运输工具及仪表的表面维护结构材料。

(12)铝的废料回收价值高,也容易复化处理,有利于资源的充分利用和防止公害。

纯铝的主要物理性能见表1-4。

表1-4纯铝的主要物理性能

|

__________性 能 |

高纯铝(99. 996%) |

工业纯铝(99. 5%) |

|

_________原子序数 |

13 | |

|

_______原子量_______ |

26. 9815 | |

|

__________晶格常数(20P)∕m__________ |

4. 0494 ×10^10 |

4.04 ×10'1° |

|

____________密度(20tt)∕kg. m-3___________ |

2698 |

2710 |

|

(7∞X)∕kg ∙ m-3 |

2373 | |

|

____________熔点/"____________ |

660.24 |

645 ~655 |

|

____________沸点/七____________ |

2060 | |

|

____________熔解热/J ∙ kg"____________ |

3.961 XIO5 |

3.894 XIO5 |

|

____________燃烧热/J ∙ kg"____________ |

3. 094 XIO7 |

3.098 ×IO7 |

|

________凝固体积收缩率/%________ |

6.6 | |

|

________比热容(IOOp)∕J∙ (kg∙K)-∣________ |

931.98 |

961.71 |

|

______热导率(25t)∕W∙(m∙K)-______ |

235.2 |

234 |

第一章基础如识

将

|

__________性 能__________ |

高纯铝(99. 996%) |

工业纯铝(99. 5%) |

|

_____平均线膨胀系数(20 ~ 100K)/KT_____ |

24. 58×10^6 |

23. 8 X 10 - |

|

电导率(20七,等体积国际退火铜标准)/% IACS |

64.94 |

62 |

|

电阻率(20七)/。∙ mm2 ∙ m-l |

0. 0267 |

0. 028 |

|

_________声音传播速度/m ∙ s-|_________ |

约 4900 | |

|

反射率(A =25∞×10-l0m)∕% |

87 | |

|

(λ=5O∞×lO-,om)∕% |

90 | |

|

(Λ =2OO∞×lO-,om)∕% |

97 | |

|

_________体积磁化率_________ |

6.27x10-7 |

6.6x10-7 |

|

磁导率/H ∙ m^1 |

1.0x10-5 |

1.0×10^5 |

|

___________弹性模量/MPa___________ |

700∞ | |

|

___________切变模量/MPa___________ |

2625 |

1-24变形铝合金是怎样分类的,其牌号是怎样表示的?

通常变形铝合金按照合金的性能和用途、热处理特性以及所含主要合金元素等三种方

式分类。

按照合金的性能和用途,变形铝合金可分为工业纯铝、包覆铝(包覆以铜和锌为主要 合金元素的热处理可强化的铝合金,以提高其抗腐蚀性)、防锈铝、硬铝(含中强、高强 铝合金)、锻铝(含耐热铝合金)、超硬铝(超高强度铝合金)、特殊铝、轩焊铝、切削铝 等。

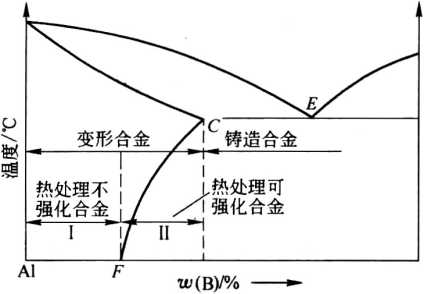

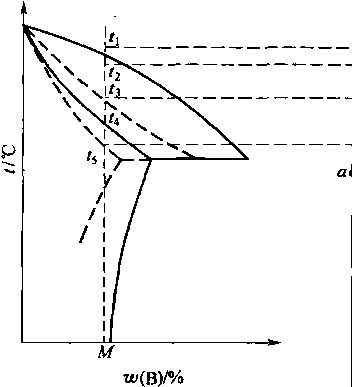

根据热处理特性,变形铝合金可以分成热处理不强化铝合金和热处理可强化铝合金两 大类(如图1-9所示),成分位于I区的合金,不论温度如何变化,合金的组织不起变化, 属于热处理不强化铝合金;成分位手U区的合金,随温度的降低,合金元素溶解度越来越 小,因而有热处理强化的可能,称为热处理可强化铝合金。变形铝合金中的1 X X X、 3x X X、5x X X和部分的4 X X X合金属于热处理不强化铝合金,而2xxx、6xxx、

7× X X和部分4 X X X合金属于热处理可强化铝合金。

根据所含的主要合金元素,可将常用变形铝合金分成纯铝(IXXX系)、AI-Mn合金

(3 X X X 系)、Al-Si 合金(4 X X X 系)、Al-Mg 合金(5 x × X 系)、Al-Mg-Si 合金

(6 X X X 系)、Al-Cu、Al-Cu-Mgʌ Al-Cu-Mnʌ Al-CU-Mg・Fe・Ni 合金(2x x x 系)、Al-Znx Al-Zn・Mg、Al-Zn-Mg-Cu 合金(7x x x 系)、AI•其 他元素合金(8 X X X系)及备用合金组 (9 × × X系)等合金系。

根据GB/T 16474-1996《变形铝及铝合金 牌号表示方法》的规定,我国目前使用的变形 铝合金牌号采用国际四位数字体系牌号和四位 字符体系牌号混合编号的方法命名。即凡化学

图1-9铝合金分类示意图

J 16- 铝合金熔铸生产技术问答

成分与•"变形铝及铝合金国际牌号注册协议组织"命名的合金相同的所有合金,其牌号直 接采用国际四位数字体系牌号,未与国际四位数字体系牌号的变形铝合金接轨的,采用四 位字符体系牌号命名(但试验铝合金应在四位字符牌号前加X),并按要求注册化学成分。

四位字符体系牌号的第一、三、四位为阿拉伯数字,第二位为英文大写字母(C、I、 L、N、0、P、Q、Z字母除外)。牌号的第一位数字表示铝及铝合金的组别(见表1-5)。 除改型合金外,铝合金组别按主要合金元素(6× X X系按Mg2Si)来确定,主要合金元 素指极限含量算术平均值为最大的合金元素。当有一个以上的合金元素极限含量算术平均 值同为最大时,应按Cu、Mn、Si、Mg、Mg2Si^ Zn、其他元素的顺序来确定合金组别。牌 号的第二位字母表示原始纯铝和铝合金的改型情况,A表示原始纯铝和原始铝合金,如果 是B ~Y的其他字母,则表示为原始纯铝或原始铝合金的改型。牌号的最后两位数字用以 标识同一组中不同的铝合金或表示铝的纯度。我国变形铝及铝合金加工产品的化学成分及 新旧牌号对照见附录一。

表1-5变形铝及铝合金的组别分类

|

_______组 别_______ |

牌号系列 |

_______组 别 |

牌号系列 |

|

纯铝(铝含量不小于99. 00%) |

Ixxx |

以镁和硅为主要合金元素,并以 |

6 X X X |

|

以铜为主要合金元素的铝合金 |

2 X X X |

Mg2Si相为强化相的铝合金 | |

|

以福为主要合金元素的铝合金 |

3 × X × |

以锌为主要合金元素的铝合金 |

7 X X X |

|

以硅为主要合金元素的铝合金 |

4 X X X |

以其他合金元索为主要合金元素的铝合金 |

8 X X X |

|

以镁为主要合金元素的铝合金 |

5 X X × |

备用合金组 |

9 × X X |

1-25我国变形铝合金状态是怎样表示的?

GB/T 16475-1996《变形铝及铝合金状态代号》规定:基础状态分为5种,代号用一 个英文大写字母表示(见表1・6);细分状态代号采用基础状态代号后跟一位或多位阿拉 伯数字表示。

表1-6基础状态代号、名称与应用

|

代号 |

名 称 |

________说明与应用________ |

|

F |

自由加工状态 |

适用于在成形过程中,对于加工硬化和热处理条件无特殊要 求的产品。该状态产品的力学性能不做规定 |

|

0 |

退火状态 |

适用于经完全退火获得最低强度的加工产品________ |

|

H |

加工硬化状态 |

适用于通过加工硬化提高强度的产品。产品在加工硬化后可 经过(也可不经过)使强度有所降低的附加热处理。H代号后 面必须跟有两位或三位阿拉伯数字_____________ |

|

W |

固溶热处理状态 |

一种不稳定状态。仅适用于经固溶热处理后,室温下自然时 效的合金。该状态代号仅表示产品处于自然时效阶段 |

|

T |

热处理状态(不同于F、0、H状态) |

适用于热处理后,经过(或不经过)加工硬化达到稳定状态 的产品。T代号后面必须跟一位或多行阿拉伯数字 |

H的细分状态。用在字母H后面添加两位阿拉伯数字(称为HXX状态),或三位阿

第一章基础知识

• 17 •

拉伯数字(称为HXXX状态)表示。H后面的第一位数字表示获得该状态的基本处理程 序,如表1-7所示。H后面的第二位数字表示产品的加工硬化程度。数字8表示硬状态。 通常采用O状态的最小抗拉强度与表1-8规定的强度差值之和,来规定HX8状态的最小抗 拉强度值。对于O (退火)和HX8状态之间的状态,应在HX代号后分别添加从1到7的 数字来表示,在HX后添加数字9表示比HX8加工硬化程度更大的超硬状态。各种HXX 细分状态代号及对应的加工硬化程度如表1-9所示。

|

表1.7 HX状态代号________________________ | |

|

状态 |

_________________获得该状态的基本处理程序__________________ |

|

Hl |

单纯加工硬化状态。适用于未经附加热处理,只经加工硬化即获得所需强度的状态 |

|

H2 |

加工硬化及不完全退火的状态。适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降 低到规定指标的产品。对于室温下自然时效软化的合金,H2与对应的H3具有相同的最小极限抗拉强度 值;对于其他合金,H2与对应的Hl具有相同的最小极限抗拉强度值,但伸长率比Hl稍高_______ |

|

H3 |

加工硬化及稳定化处理的状态。适用于加工硬化后经低温热处理或由于加工过程中的受热作用致使其 力学性能达到稳定的产品。H3状态仅适用在室温下逐渐时效软化(除非经稳定化处理)的合金_____ |

|

H4 |

加工硬化及涂漆处理的状态。适用于加工硬化后,经涂漆处理导致了不完全退火的产品_______ |

表1』HX8状态与O状态的最小抗拉强度差值

|

O状态的最小抗拉强度 /MPa |

HX8状态与0状态的最小 抗拉强度差值/MPa |

O状态的最小抗拉强度 /MPa |

HX8状态与0状态的最小 抗拉强度差值/MPa |

|

≤40 |

55 |

165 ~200 |

IOO |

|

45 -60 |

65 |

205 ~240 |

105 |

|

65 ~80 |

75 |

245 ~280 |

IlO |

|

85 ~1∞ |

85 |

285 ~320 |

115 |

|

105 ~ 120 |

90 |

£325 |

120 |

|

125 ~ 160 |

95 |

表1.9 HXX细分状态代号

|

状态 |

_______加工硬化程度_______ |

状态 |

_______加工硬化程度_______ |

|

HXl |

抗拉强度极限为。与HX2状态的中间值 |

HX6 |

抗拉强度极限为HX4与HX8状态的中间值 |

|

HX2 |

抗拉强度极限为O与HX4状态的中间值 |

HX7 |

抗拉强度极限为HX6与HX8状态的中间值 |

|

HX3 |

抗拉强度极限为HX2与HX4状态的中间值 |

HX8 |

_________硬状态_________ |

|

HX4 |

抗拉强度极限为O与HX8状态的中间值 |

HX9 |

超硬状态,最小抗拉强度极限值超过HX8 |

|

HX5 |

抗拉强度极限为HX4与HX6状态的中间值 |

至少IOMPa |

注:当按表1-9确定的HXl ~HX9状态的抗拉强度极限值,不是以O或5结尾时,应修约至以0或5结尾的相邻较 大值。

HXXX状态如下:

Hlll适用于最终退火后又进行了适量的加工硬化,但加工硬化程度又不及Hll状态 的产品。

Hl 12适用于热加工成形的产品。该状态产品的力学性能有规定要求。

• 18 ♦

铝合金熔铸生产技术问答

H116适用于含镁量不小于4.0%的5 X X X系合金制成的产品。这些产品具有规定的 力学性能和抗剥落腐蚀性能要求。•

花纹板的状态代号和其对应的压花前的板材状态代号如表1-10所示。

表1-10花纹板和其压花前的板材注态代号对照

|

花纹板的状态代号 |

压花前的板材状态代号 |

花纹板的状态代号 |

压花前的板材状态代号 |

|

Hl 14 |

0 |

H164, H264, H3 64 |

H15, H25, H35 |

|

H124, H224, H324 |

Hll, H21, H31 |

H174, H274, H374 |

H16, H26, H36 |

|

H134, H234, H334 |

H12, H22, H32 |

H184, H284, H384 |

H17, H27, H37 |

|

H144, H244, H344 |

H13, H23, H33 |

H194√ H294, H394 |

H18, H28, H38 |

|

H154, H254, H354 |

H14, H24, H34 |

H195, H295, H395 |

H19, H29, H39 |

T的细分状态。在字母T后面添加一位或多位阿拉伯数字用以表示T的细分状态。T 后面的第一位阿拉伯数字(O-IO)表示对产品的基本处理程序(见表1・11)。

表1.U TX细分状态代号说明与应用

|

状态代号 |

______________说明与应用_______________ |

|

TO |

固溶热处理后,经自然时效再通过冷加工的状态。适用于经冷加工提高强度的产品 |

|

Tl |

由高温成形过程冷却,然后自然时效至基本稳定的状态。适用于由高温成形过程冷却后,不再 进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品 |

|

T2 |

由高温成形过程冷却,经冷加工后自然时效至基本稳定的状态。适用于由高温成形过程冷却后, 进行冷加工,或矫直、矫平以提高强度的产品 |

|

T3 |

固溶热处理后进行冷加工,再经自然时效至基本稳定的状态。适用于固溶热处理后,进行冷加 工,或矫直、矫平以提高强度的产品 |

|

T4 |

固溶热处理后自然时效至基本稳定的状态。适用于固溶热处理后,不再进行冷加工(可进行矫 直、矫平,但不影响力学性能极限)的产品 |

|

T5 |

由高温成形过程冷却,然后进行人工时效的状态。适用于由高温成形过程冷却后,不经过冷加 工(可进行矫直、矫平,但不影响力学性能极限),予以人工时效的产品 |

|

T6 |

固溶热处理后进行人工时效的状态。适用于固溶热处理后,不再进行冷加工(可进行矫直、矫 平,但不影响力学性能极限)的产品 |

|

T7 |

固溶热处理后进行过时效的状态。适用于固溶热处理后,为获得某些重要特性,在人工时效时, 强度在时效曲线上越过了最高峰点的产品 |

|

T8 |

固溶热处理后经冷加工,然后进行人工时效的状态。适用于经冷加工,或矫直、矫平以提高强 度的产品 |

|

T9 |

固溶热处理后人工时效,然后进行冷加工的状态。适用于经冷加工提高强度的产品______ |

|

TlO |

由高温成形过程冷却后,进行冷加工,然后人工时效的状态。适用于经冷加工,或矫直、矫平 以提高强度的产品 |

注:某些6x X X系的合金,无论是炉内固溶热处理,还是从高温成形过程急冷以保留可溶性组分在固溶体中, 均能达到相同的固溶热处理效果,这些合金的T3、T4、T6、T7、T8和T9状态可采用上述两种处理方法的任 一种。

第一章基础知识 • 19 •

在TX状态代号后面再添加一位阿拉伯数字(称为TXX状态),或添加两位阿拉伯数 字(称为TXXX状态),表示经过了明显改变产品特性(如力学性能、抗腐蚀性能等)的 特定工艺处理的状态,如表1-12所示。

表1.12 TXX及TXXX细分状态代号说明与应用

|

状态代号 |

______________说明与应用_______________ |

|

T42 |

适用于自0或F状态固溶热处理后,自然时效到充分稳定状态的产品。也适用于需方对任何状 态的加工产品热处理后,力学性能达到了 T42状态的产品 |

|

T62 |

适用于自O或F状态固溶热处理后,进行人工时效的产品。也适用于需方对任何状态的加工产 品热处理后,力学性能达到了 T62状态的产品 |

|

T73 |

适用于固溶热处理后,经过过时效以达到规定的力学性能和抗应力腐蚀性能指标的产品____ |

|

T74 |

与T73状态定义相同。该状态的抗拉强度大于T73状态,但小于T76状态____________ |

|

T76 |

与T73状态定义相同。该状态的抗拉强度分别高于T73、T74状态,抗应力腐蚀断裂性能分别低 于T73、T74状态,但其抗剥落腐蚀性能仍较好 |

|

T7X2 |

适用于自0或F状态固溶热处理后,进行人工过时效处理,力学性能及抗腐蚀性能达到了 T7X 状态的产品 |

|

T81 |

适用于固溶热处理后,经1%左右的冷加工变形提高强度,然后进行人工时效的产品______ |

|

T87 |

适用于固溶热处理后,经7%左右的冷加工变形提高强度,然后进行人工时效的产品______ |

在TX或TXX或TXXX状态代号后面添加“51”、或“510”、或“511”、或“52”、 或“54”表示经过了消除应力处理的产品状态代号,如表1-13所示。

表1-13消除应力状态代号说明及应用

|

状态代号 |

______________说明及应用______________ |

|

TX51 TXX51 TXXX51 |

适用于固溶热处理或自高温成形过程冷却后,按规定量进行拉伸的厚板、轧制或冷精整的棒材 以及模锻件、锻环或轧制环。这些产品拉伸后不再进行矫直。厚板的永久变形量为L5% ~3%; 轧制或冷精整棒材的永久变形量为1% ~3%;模锻件、锻环或轧制环的永久变形量为1% ~5% |

|

TX510 TXX510 TXXX510 |

适用于固溶热处理或自高温成形过程冷却后,按规定量进行拉伸的挤制棒、型和管材,以及拉 制管材。这些产品拉伸后不再进行矫直。挤制棒、型和管材的永久变形量为1% ~3%;拉制管材 的永久变形量为L 5% ~3% |

|

TX511 TXX511 TXXX511 |

适用于固溶热处理或自高温成形过程冷却后,按规定量进行拉伸的挤制棒、型和管材,以及拉 制管材。这些产品拉伸后可略微矫直以符合标准公差。挤制棒、型和管材的永久变形量为1% ~ 3%;拉制管材的永久变形量为1.5% ~3% |

|

TX52 TXX52 TXXX52 |

适用于固溶热处理或自高温成形过程冷却后,通过压缩来消除应力,以产生1%~5%的永久变 形量的产品 |

|

TX54 TXX54 TXXX54 |

适用于在终锻模内通过冷整形来消除应力的模锻件 |

W的消除应力状态可在W状态代号后面添加与T的消除应力状态代号相同的数字 (如51、52、54),以表示不稳定的固溶热处理及消除应力状态。

• 20・

铝合金爆铸生产技术问答

1-26镐、镁、铜、硅等元素在变形铝合金中起什么作用?

(1)倍的作用。除4 X X X和以铁作为主要组元的合金及用于原子反应堆的特殊合金 外,大多数变形铝合金中都加有锦。在3 X X X合金中,毓作为主要合金组元起提高材料 强度的作用(但添加量最多不超过1.6%),而且由于生成的MnAL质点与纯铝具有相同的 电位(0.85V),赋予合金较好的抗蚀性,因而作为具有中等强度和良好可塑性的3003型 合金获得了广泛使用。加镁的3 X X X合金(3004、3105等)不仅能提高强度,还能抑制 再结晶晶粒粗化,且具有优良的深冲性能和变薄拉伸性能,使之成为目前世界上使用量最 大的合金品种。在其他合金中,锦作为辅助组元,一方面,通过固溶强化、消除铁的有害 影响、产生挤压效应,对合金起补充强化作用;另一方面,猛还可以起改善抗蚀性(尤其 是抗应力腐蚀性)、焊接性,提高再结晶温度、防止变形后退火时晶粒粗化的作用,在 2A16、2B16、2A17合金中起提高耐热性能的作用(含锦的T相比S相具有更好的耐热 性)。在含铁的2A70、2B70、2A80、2A90合金中,铸与铁形成粗大硬脆的铝铁铸化合物, 恶化材料性能;在原子能反应堆上用的几个合金中,锌增大材料的热中子吸收截面,降低 反应堆的工作效率;故在这些合金中,毓作为杂质而加以限制。

(2)镁的作用。镁是变形铝合金中使用最广泛、最有效的合金元素之一(仅2011、 2A16、2219、3003、3A21、7AOl及几个4x X X合金不含镁),是5 x x X合金的主要组 元。镁的作用主要是通过固溶强化和与其他元素形成一系列可溶解的金属化合物强化相来 提高合金的强度。镁的强化效果比猛高得多,大约0∙8%的镁相当于L 25%的镐,而且合 金中允许的加入量比铢高,因而得到了比AkMn合金强度大、抗蚀性好(在大气和海洋环 境下)、具有良好焊接性的AI-Mg系合金。但是,随镁含量提高,合金产生应力腐蚀和焊 接裂纹的倾向增大。镁在3003、3A21合金中易与杂质硅化合,促使铝铁镂硬脆化合物的 出现,同时损害退火材料的表面光泽;镁在2A16合金中使焊接性能变坏,故以杂质形式 存在。

(3)铜的作用。铜是所有热处理可强化铝合金中最主要最基本的合金化元素,是 2× × X合金的主要组元。它主要通过与其他元素形成可溶解的金属化合物强化相,起到 提高合金强度和耐热性的作用。6× X X系合金中的铜可弥补停放效应造成的强度损失, 并能细化MgzSi,提高T6状态的强度;在7A04型合金中,铜的加入可降低晶内和晶间的 电位差,从而提高合金抵抗应力腐蚀的作用;在3003合金中加入少量铜,可使点腐蚀变 为均匀腐蚀,对降低材料表面粗糙度有利;但在其他合金中,铜的存在则使晶间腐蚀倾向 增大。在其他3X XX系和5X X X系热处理不强化合金中,因铜降低抗蚀性而以杂质形 式存在。 ^

(4)硅的作用。硅是4 X X X合金的主要组元,加入足量的硅,能降低熔点而不会使最 终合金产生脆性。故4 X X X合金广泛用做热交换器(亚共晶型的锌焊合金如4A01、4A13、 4043等)及焊条、内燃机活塞(如共晶型4A11、4032、4047等)的材料。在6x x x系合 金、锻铝(2A14、2A50、2B50、2A80、2A90、2014、2214 等)和 5A03 合金中,它的作用主 要是通过与镁形成Mg2Si化合物对合金起时效强化作用;同时改善合金的铸造性能和焊接性 能。6× X X合金中,最主要的合金是6063和6061,它是目前世界上最通用的热处理可强化 铝合金,其强度虽然比2 X X X和7 X X X系中的大多数合金为低,但MgzSi合金具有良好的

第一章基础知识

•21 •

成形性、耐蚀性和表面处理性能,从而获得广泛应用,其产量和消耗量仅次于3004而居第 二位。在其他变形铝合金中(8011除外),硅是一种有害的杂质,其危害主要是:降低合金 的塑性(如3x X X、5x X X系合金、2A70);降低合金的强度(如2A12、2A16、2A17、 7AO4、2A70);提高合金形成铸造和焊接裂纹的倾向性(如2A12、7A04);降低合金抗应力 腐蚀能力(如7A04);降低合金的耐热性(如2A70、2A12、2A16、2A17)o但是硅在某些合 金中也起好的作用,例如3A21合金中的杂质硅能降低猛的溶解度,细化退火晶粒;提高 2All合金中杂质硅的含量能降低铸锭裂纹倾向性等。

1-27锌、铁、線、馅等元素在变形铝合金中起什么作用?

(1)锌的作用。锌是7 X X X系合金的主要合金组元,加入少量镁时,就能形成强度 很高的热处理可强化合金。这是由于铝中的锌与镁形成了 η相(MgZrI2)或T相 (Al2Mg3Zn3)的缘故。锌和镁在铝中的固溶范围很宽,η相和T相的溶解度随温度的降低 而急剧下降,随η相和T相含量的增加,合金在时效状态的强度显著提高。这2个相有大 致相同的时效强化效果,当2个相共存时,强化效果更高,某些试验合金的强度达到 8∞MPa,成为目前能生产的强度最高的合金之一,常用做飞机骨架构件和高度受力的部 件。在其他合金(5A33除外)中,锌以杂质形式存在,它能降低3 X X X系合金的焊接 性,降低2 X X X系合金的耐热性。在其余合金中含量甚微,对性能影响不明显。

(2)铁和保的作用。铁和保是铝-铜-镁-铁-線系合金(如2A21、2A49、2A70、2B70、 2A80、2A90、2618等)中的重要组元,它们以FeNiAl9化合物的形式存在于合金中,起提 高合金耐热性和耐磨性的作用,鎳在其他合金中以杂质形式存在,但含量甚微,对合金性 能基本上没有影响。而铁在其他合金中是有害杂质,其危害主要是:与铝、锦、馅等元素 形成硬脆而难溶的化合物,降低合金塑性;与强化元素形成难溶化合物,降低合金热处理 强化效果;降低合金抗蚀性;降低某些合金阳极氧化处理的表面质量。但是杂质铁在某些 情况下也有好的作用,比如在3A21合金中,铁可以降低橘在铝中的溶解度,细化退火晶 粒。

(3)倍的作用。辂是5 X X X系和7 X X X系大部分合金的辅助添加元素。其作用与 徐相似,但作用更为显著,它使合金固溶体的分解在晶内较均匀地进行,降低了合金组织 上电化学的不均匀性,改善抗蚀性、提高合金的焊接性,同时加入猛、信时作用更显著, 还会产生"挤压效应”,提高合金的强度,加人量一般为OJ% ~0∙ 8% (质量分数)。

(4)倍的作用。在部分 7 XXX 系(7003、7005、7050 等)、2 x x x 系(2004、 2219、2B16 等)和 5xxx系(5 AOI; 5A33)合金中含有 0. 05% ~ 0. 5% (质量分数) 数量不等的错,其作用是细化铸造组织,改变第二相结晶形状,并能形成细小弥散的 ZrAL弥散相,阻止再结晶的进行,提高再结晶温度,在2*xx系和7xx X系合金中提 高抗蚀性,当与毓一起存在时,还可显著提高合金的冲击强度;在5X X X系合金中提高 合金的可焊性。

(5)皱的作用。在含镁量较高的部分5 X X X系合金(如5A06、5B06、5A12、5A13、 5A33)和部分耐热合金(如2A06、2A04)及可焊合金(如7A15、7A19、7A31)中含有 0.0001% -0.01% (质量分数)数量不等的饭,其作用是改善氧化膜结构,提高合金抗氧 化的能力,以防止合金在熔铸、焊接、热加工及使用过程中的氧化,同时降低铸锭裂纹倾

• 22・

铝合金熔铸生产技术问答

向性及改善材料的表面质量。

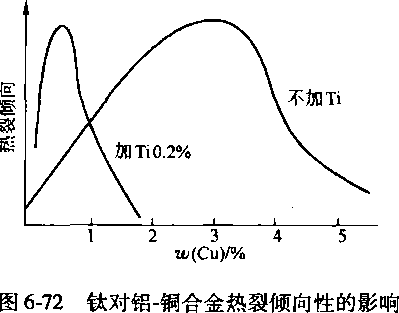

(6)钛的作用。除用于导电、需要深冲拉伸和高纯度的合金外,绝大多数变形铝合金 中都含有数量不等的钛,钛作为重要的工艺添加剂,主要起细化铸造晶粒的作用,借以改 善合金的铸造性能和加工性能;提高合金的可焊性;并能提高2A16、2A17等合金的耐热 性。

(7)锦的作用。在5A12和5A13合金中加有0.004% ~0.05% (质量分数)的睇,其 作用是使锌与钠生成高熔点化合物,降低并防止合金产生钠脆性,提高合金抗热裂纹的能 力O

(8)机的作用。在2B16、2A20、2219合金中含有0. 05% ~0.15% (质量分数)的 飢,其作用是促进合金形成细晶的再结晶组织,,能得到有用的强度、韧性、成形性等综合 性能;还可降低淬火敏感性。

(9)锡、铅、锌的作用。在2011、2B70、6A51合金中含有少量的锡或(和)铅、或 (和)锌,其作用是提高合金的切削性能,因为这些元素与合金中的镁结合形成很硬的颗 粒(MgzSn、Mg3Bi2等),起断裂切削作用。由于铅有毒,从2006年开始,某些西方国家 已经禁止在铝合金中加铅。

(10)硼的作用。在1350和6101等主要用于导电的合金中添加硼是为了在合金熔体 中除去对电导率影响较大的钛和飢。当硼和钛一起使用时,其作用是提高晶粒细化效果。

(H)锂的作用。变形铝合金中ALCu-Mn系、ALCU-Mg-Fe-Ni系和AI-CU・Mg系中位 于a+ T相区的合金都具有较好的高温性能,但随着飞行速度的提高,当马赫数(飞行速 度与音速之比)达到2时,机壳与大气摩擦产生的热可使机体前端的温度达到218工,此 时,再采用上述合金材料做飞机蒙皮就困难了。因此开发了含锂的变形铝合金。简单的铝 锂二元系合金应用价值不大,但在含铜等元素的铝合金中,锂与铜等可形成灭 (Al7Cu4Li).北(川2(:川3)和T2(曲a"3)等金属化合物相,在高温下(250工),TB (MCqLi)和外(餌CuIA)比Al-Cu-Mg系中的S相软化倾向要小得多,因而使合金具有了 比硬铝合金要强得多的高温强度。由于锂的室温密度只有0∙534g/crh3,又有很好的高温强 度,因此,含锂铝合金被称为21世纪理想的航空航天结构材料。

第一节炉 料

2-1什么是炉料,常用的炉料有哪几种?

配制中间合金和成品合金时,引入基体金属和合金化元素所需要的一切原材料,统称 为炉料。

•在配制变形铝合金和铝中间合金时常用的炉料有:新金属,中间合金,元素添加剂, 废料以及硅、硼和一些化工材料。为了叙述方便,本书将硅、硼均列入新金属类。

新金属是指由矿石直接冶炼出的一次工业纯金属。它具有成分标准化、质量较好、价格较 贵的特点。熔炼时使用新金属是为了降低炉料中总的杂质含量,提高熔炼金属内部纯洁度和 制品的最终综合性能,同时弥补成品生产的金属消耗。此外,许多合金组元直接引用新金属。

中间合金是指在熔制成品合金之前预先制备好的一种过渡性合金。它具有熔点低(相 对组元而言),难熔组元含量高(相对成品合金而言)的特点。生产成品合金时使用中间 合金的目的是便于加入某些难熔组元或含量很少的合金组元,保证成品合金的冶金质量, 减少烧损,提高炉子生产率,改善作业条件。

元素添加剂是指将适当粒度的纯金属粉末与不含钠的熔剂粉末机械混配后压制成形、 密封包装,专供添加合金组元用的饼状非烧结性粉末冶金制品。这是当前铝熔体合金化的 发展方向。当采用惰性气体吹入法添加组元时,也可直接采用金属粉末的形式加入。

废料又称回炉料,是指在熔炼铸造、压力加工及机械加工等生产过程中所产生的几何 加工余料、工艺废品和工艺废料。废料成分复杂,外形不一,污染严重,表面积大,价格 便宜。熔炼时使用废料是为了合理利用资源,降低生产成本。

在配制铝中间合金和成品合金时,对含量较少的稀贵合金组元常采用化工材料的形式 引入,常用的有二氧化钛、被氟酸钠、倍氟酸钾、硼氟酸钾等。这些化工材料通常均呈粉 末状,并有严格的质量标准。

2-2对配料用新金属的基本要求是什么,铝合金熔铸车间常用的新金属各具有什么特点?

对配料用新金属的基本要求是:化学成分和几何尺寸符合国家标准的技术要求,表面 清洁,无气孔夹杂,无腐蚀。

铝合金熔铸车间常用的新金属有铝、铜、镁、锌、毓、铁、鎳、硅、钛、倍、锦、

• 24・

鋁合金熔铸生产技术问答

被、倍等。其外观特征、在大气中的稳定性、主要杂质列于表2-1。

表2」铝合金中常用新金属材料的特性

|

金属 |

符号 |

外观特征 |

国内供货状态 |

大气中的稳定性 |

主要杂质 |

|

铜 |

Cu |

紫红色 |

电解铜板 |

相当稳定 |

强、锦、碑 |

|

镁 |

Mg |

银白色,氧化后失去光泽 |

2. 5 kg或9 kg小锭 |

干燥空气中稳定,潮气中腐蚀 |

铁、硅 |

|

锌 |

Zn |

蓝白色,氧化后呈浅灰色 |

20 ~ 25 kg 小锭 |

良好 |

铅、镉 |

|

镰 |

Mn |

银白色,氧化后失去光泽 |

块状装箱 |

良好 |

硅、磷、铁 |

|

镖 |

Ni |

灰白色 |

电解锦板 |

难氧化 |

節、硫、碳 |

|

硅 |

Si |

灰色,有金属光泽 |

6 ~ 200mm 块状 |

稳定 |

铁、铝、钙 |

|

钛 |

Ti |

钢灰色,海绵状 |

1 ~ 25mm粒状 |

很稳定 |

铁、飢 |

|

槌 |

Cr |

灰白色 |

块状 |

相当稳定 |

[铁、硅、铝 |

|

铎 |

Sb |

银白色 |

锭状或粒状 |

稳定 |

碑、铁、硫 |

|

锹 |

Be |

•钢灰色 |

鳞片状或块状 |

干燥空气中稳定,潮气中氧化 |

铁、铝、硅 |

|

倍 |

Zr |

银灰色,海绵状 |

3 ~25mm粒状 |

稳定 |

饴、钛 |

原铝锭是使用量最大的新金属,其化学成分和涂色标志列于表2-2o

2-3什么是铝稀土合金锭,稀土在铝合金中起什么作用?

铝稀土合金锭就是加入0∙05%~0.30%混合稀土元素,其他合金元素含量与A199.70 相同的重熔用原铝锭。我国是一个稀土资源十分丰富的国家,已探明的稀土储量约占世界 稀土总储量的80%。铝稀土合金锭是我国科技人员利用我国独特的资源优势新开发出的原 铝锭新品种。根据长期研究结果,稀土在铝合金中大致有以下四个方面的作用:

(1)除气、除渣、净化作用。稀土元素的活性很强,对氧、氢、硫等具有较强的 亲和力,因此,含稀土的铝合金在熔炼时很容易和铝液中的上述物质发生化学反应, 反应产物不熔于铝而进入渣中,从而使合金中的气体含量降低,产生气孔和缩松的倾 向大大降低。

(2)细化晶粒和变质作用。稀土对于铝-硅合金的变质作用具有长效性和重熔稳定性; 大多数单一或混合稀土加入后对a∙Al相和共晶硅相均有细化和变质作用,但不能细化初 晶硅。

(3)提高合金的力学性能。稀土元素在铝合金中可形成稳定的高熔点金属间化合物如 Al4Ceʌ Al4La^ Al8CuCeλ Al8Mn4Ce. Al24Ce3Mn^o这些高熔点金属间化合物弥散分布于 呈网状或骨架状的晶间和枝晶间,并与基体牢固结合,起到了强化和稳定晶界的作用。同 时,合金中还形成一定数量的AISiRe相,由于其熔点和硬度很高,因此对提高合金的耐 热性和耐磨性均有良好的作用。

(4)提高合金的导电性。由于稀土能细化铝晶粒,也能与合金中的Fe、Si等杂质形 成稳定的化合物(如CeFe5、YSi、YSi2等)并从晶内析出,再加上稀土对合金的净化作 用,使得铝的电阻率得到降低,导电性提高(约2%)。

表2・2原铝锭的化学成分和涂色标志

|

类另U |

标准 |

牌号 |

^⅜成分(质量分数)/% |

颜色标志 | ||||||||||

|

Al (不小于) |

ERE (稀土总量) |

_______________________杂质(不大于)______ | ||||||||||||

|

Mg |

Fe |

Si |

Cu |

Zn |

Ti |

Ga |

其他每种 |

总和 | ||||||

|

高纯铝 |

YS/T 275— 1994 |

A1-055 |

99.9995 |

Si + Fe + Cu + Zn +Ti + Ga |

5×10^4 | |||||||||

|

A1-05 |

99.999 |

m5×ιo^4 |

2.8x10-4 |

28x10-4 |

28x10-4 |

1.0×10 4 |

1.0 XIO'4 |

0.5×10^4 |

0.2x10-4 |

10×10-4 | ||||

|

重熔用 精铝锭 |

GB/T 8644— 2000 |

A199.996 |

99.996 |

a∞ιo |

a∞ιo |

0.0015 |

QoOl |

0.001 |

0.001 |

0.004 |

一道蓝横 | |||

|

A199.993 |

99.993 |

0.0015 |

0.0013 |

0.0030 |

0.001 |

0.001 |

0.001 |

0.007 |

二道蓝横 | |||||

|

A199.99 |

99.99 |

0.0030 |

a 0030 |

0.0050 |

0.002 |

0.002 |

0.001 |

0.01 |

一道蓝竖 | |||||

|

A199.95 |

99.95 |

0.02 |

0.02 |

0.01 |

0.005 |

0.002 |

0.005 |

0.05 |

R鹉 | |||||

|

重熔用 铝锭 |

GB/T1196— 1993 |

A199.85 |

99.85 |

0.030 |

0.12 |

0.08 |

0.005 |

0.030 |

0.015 |

0.15 |

二道红横 | |||

|

A199.80 |

99.80 |

0.03 |

0.15 |

0.10 |

0.01 |

0.03 |

0.02 |

0.20 |

一道红横 | |||||

|

A199.70 |

99.70 |

, |

αω |

0.20 |

0.13 |

0.01 |

0.03 |

0.03 |

0.30 |

-≡I!S | ||||

|

A199.60 |

99.60 |

0.03 |

0.25 |

0.18 |

0.01 |

0.03 |

0.03 |

0.40 |

二道红竖 | |||||

|

A199.50 |

99.50 |

0.05 |

0.30 |

0.25 |

0.02 |

0.03 |

0.03 |

0.50 |

三道红竖 | |||||

|

A199.∞ |

99.00 |

0.05 |

0.50 |

0.45 |

0.02 |

0.05 |

0.05 |

L(X) |

四道红竖 | |||||

|

铝稀土 合金锭 |

YS/T309— 1998 |

Al-RE-I |

余量 |

0.05-0.12 |

0.03 |

0.20 |

0.13 |

0.01 |

0.03 |

0.30 |

一道黑竖 | |||

|

A1-RE-2 |

余量 |

0.13 ~0∙ 20 |

0.03 |

0.20 |

0.13 |

0.01 |

0.03 |

0.30 |

二道黑竖 | |||||

|

A1-RE-3 |

余量 |

0.21 ~0.30 |

0.03 |

0.20 |

0.13 |

0.01 |

0.03 |

0.30 |

三道黑竖 | |||||

|

电工铝锭 |

GB/T 12768— 1991 |

A199.70E |

99.70 |

0.20 |

0.08 |

0.005 |

V+ Cr+ Mn+Ti ≤0. Ol |

0.30 |

一道绿竖 | |||||

|

A199.65E |

99.65 |

0.25 |

0.10 |

0.01 |

V + Cr + Mn+TiWθ∙Ol |

0.35 |

二道绿竖 | |||||||

演 k 锦

滴 論 薛 羊

注:1.精铝锭锭重为(10±l)kg;普通铝锭、电工铝锭和稀土铝锭的锭重有(20±2)kg和(15 土 2)kg两种;高纯铝以不大于45kg的半圆锭或不大于25kg的长板锭供货。

2.高纯铝供电子工业、高纯合金和激光材料等用。电工铝锭用于制造电线、电缆等导电材料。

• 26 ∙

铝合金煉铸生产技术问答

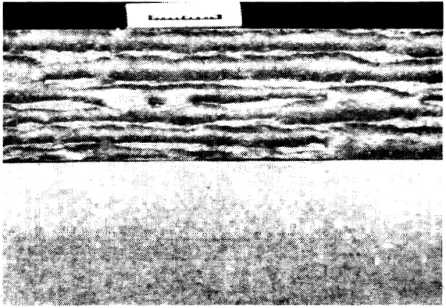

2-4什么是细晶铝锭,有何特点?

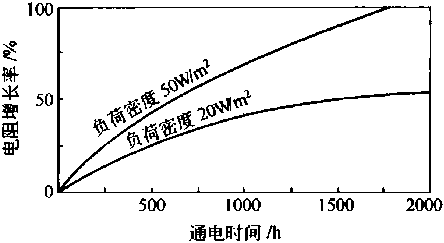

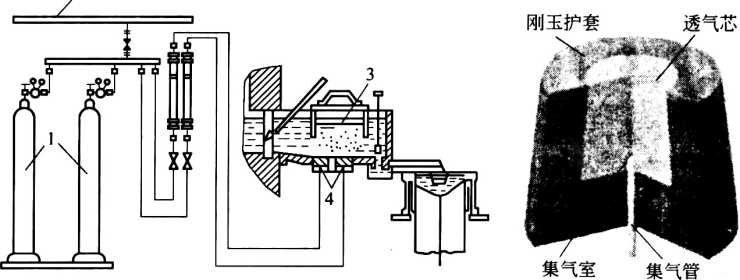

细晶铝锭,又称低钛铝合金锭,是我国郑州大学开发的一种新产品,其生产工艺已获 国家发明专利。它是通过向920 ~970K的铝电解槽添加TiO2直接生产出低钛细晶铝锭的。 其出发点是代替生产工艺较复杂的传统Al-Ti和Al-Ti-B中间合金细化剂,达到缩短流程、

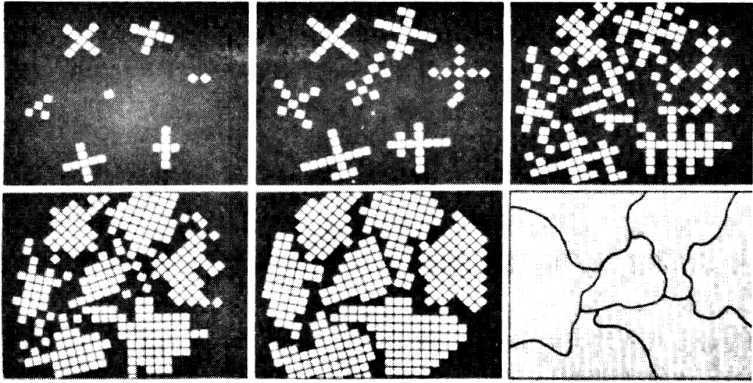

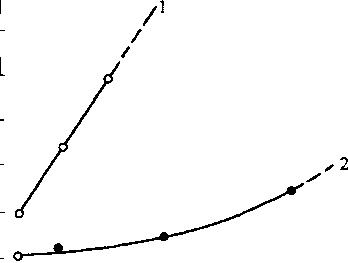

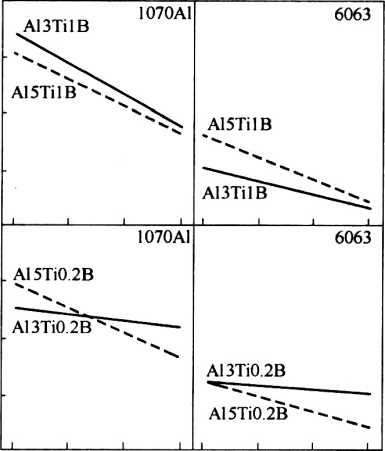

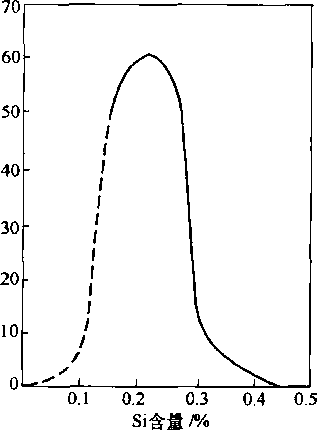

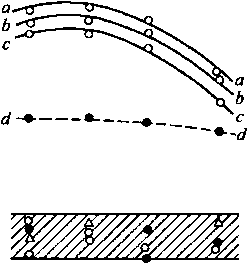

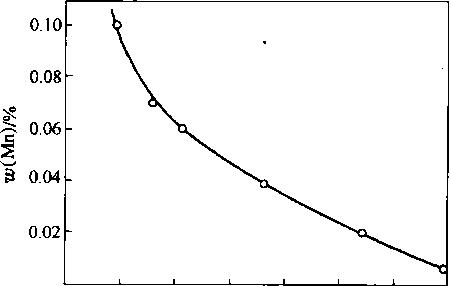

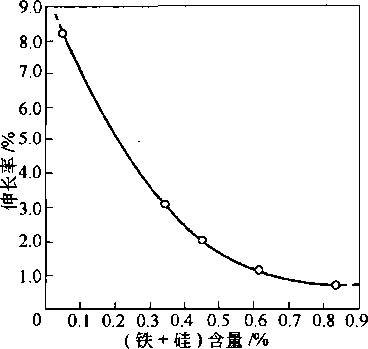

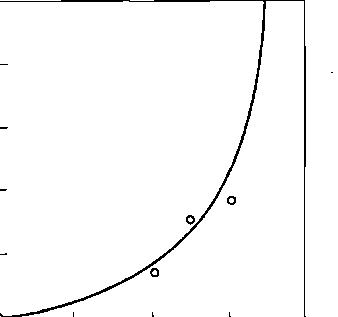

节能降耗(降低铝熔体的重复烧损和提高钛的 吸收率)、降低生产成本、改善生产环境的目 的。工业试验表明,电解低钛铝合金的生产过 程对电解槽的技术参数没有不利影响。在钛含 量为0.05% ~0.2%的范围内,细晶铝锭的晶 粒尺寸随钛含量提高而变小(图2-1),当细 晶铝锭中钛含量为0∙2%时,其平均晶粒尺寸 为122μjn。试验也证实,用细晶铝锭配制的 1070、3003、6063、A356等铝合金锭具有良 好的综合性能。图2-2是采用细晶铝锭重熔后 直接浇铸的1070合金锭与采用普通铝锭和Al-

500∣-450 -

400 -

E 350 -书300 -^250 -≤200 -

150 -

100 -

50 _

0 0.05 0.10 0.15 0.20 0.25

w(Ti)∕%

图2-1细晶铝锭的晶粒度与含钛量的关系

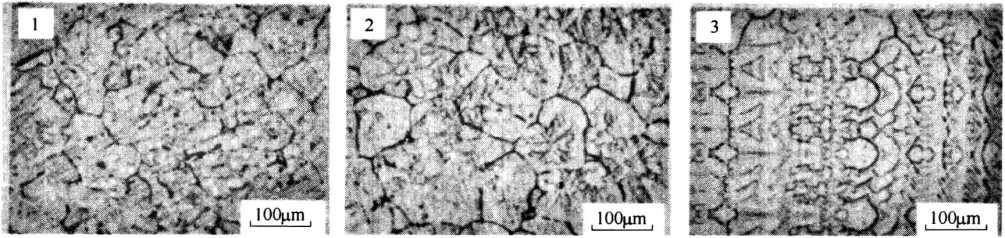

Ti和Al-Ti-B中间合金配制的1070合金锭的微

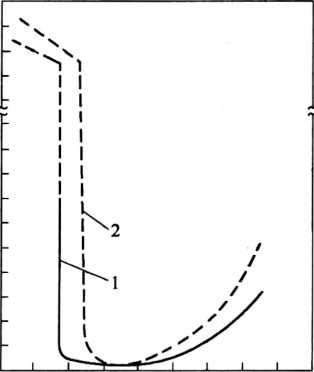

观组织对比,从图2-1可看出,细晶铝锭的细化效果比AI-Ti好,而与AI-Ti-B接近。

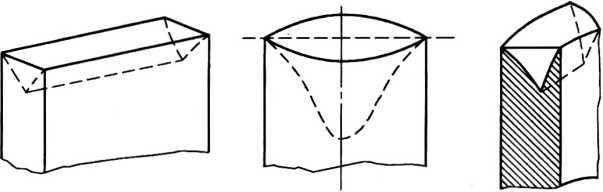

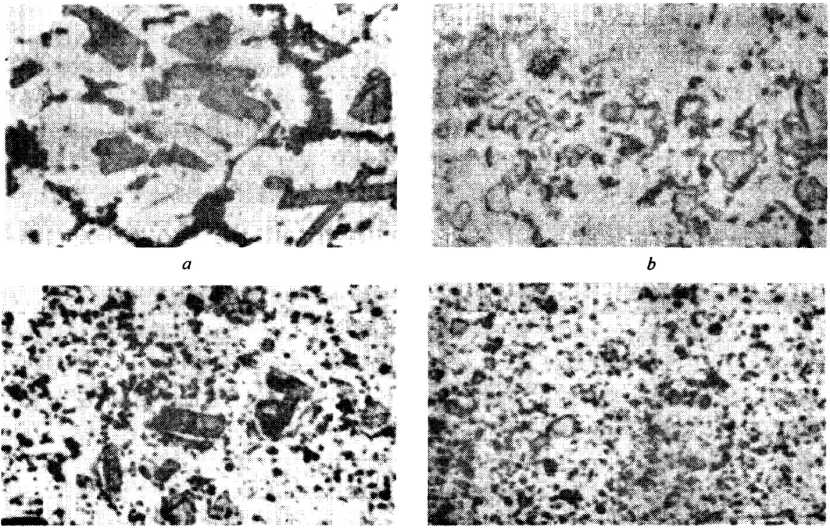

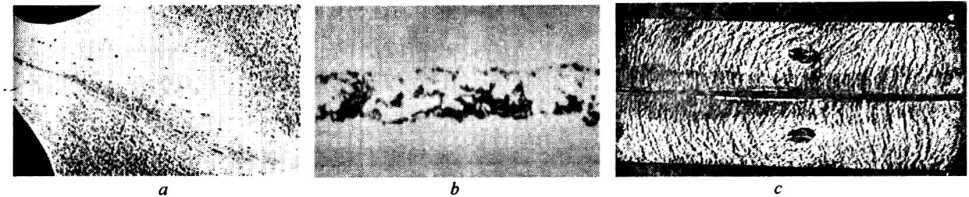

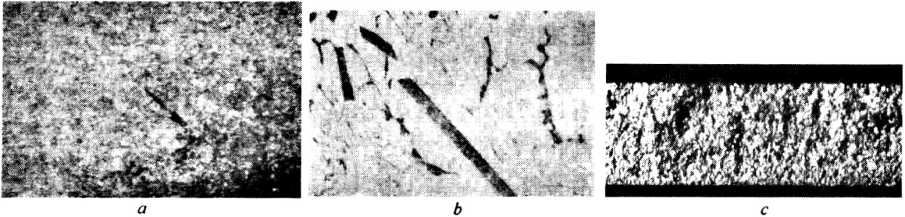

图2-2钛含量为0. 2%时不同细化处理方法对1070合金锭微观组织的影响

I-细晶铝锭(电解加钛);2-加Al-Ti-B中间合金;3一加Al-Ti中间合金

细晶铝锭具有以下特点:

(1)生产工艺简单,生产成本低廉;

(2)成分、组织均匀细小(因为铝液受电解电流产生的磁场和阳极气体沸腾的作用 处在不停的运动之中);

(3)晶粒细化能力强(电解槽里电解质和阴极铝液中存在少量的碳原子,有可能与 电解过程产生的部分钛原子形成TiC);

(4)钛的回收率高(熔制细晶铝锭时大于95%;用细晶铝锭熔体配制合金时为 80% ~90%);

(5)高温稳定性好(在高温条件下熔炼化学成分符合GB/T 3190和GB/T 8733规定 的铝合金,其晶粒未明显粗化);

(6)长效性好(在740"保温12h以内,其晶粒未明显粗化);

第二章原辅材料

• 27・

(7)遗传性好(4次重熔后晶粒平均尺寸变化不大)。

目前细晶铝锭作为正式产品已纳入有色金属行业标准,并于2005年12月1日开始实 施,其化学成分见表2・3。

表2.3细晶铝锭的化学成分(质量分数) (%)

|

牌号 |

Ti |

Fe |

Si |

Cu |

Ga |

Mg |

Zn |

其他每种 |

其他合计 |

Al |

|

XA199. 70A-1 |

0.01 ~0.05 |

0.20 |

0. 10 |

0.01 |

0.03 |

0.02 |

0.03 |

0.03 |

0.3 |

余量 |

|

XA199. 70A-2 |

>0.05 ~0. 10 |

0. 20 |

0. 10 |

0.01 |

0. 03 |

0.02 |

0.03 |

0.03 |

0.3 |

余量 |

|

XA199. 7OA-3 |

>0. 10-0. 15 |

0. 20 |

0. 10 |

0.01 |

0.03 |

0.02 |

0. 03 |

0. 03 |

0.3 |

余量 |

|

XA199. 70A-4 |

>0. 15 ~0. 20 |

0. 20 |

0. 10 |

0.01 |

0.03 |

0.02 |

0.03 |

0. 03 |

0.3 |

余量 |

2-5对铝中间合金的基本要求是什么,常用铝中间合金有哪些?

对中间合金的基本要求是:熔点低,最好接近于成品合金的熔炼温度;含有适量多的 难熔元素;化学成分均匀;气体、非金属夹杂物含量尽可能低;易于破碎,便于配料。

常用铝中间合金的化学成分及主要物理性能列于表2-4o

表2-4铝中间合金锭化学成分和物理性能(YS/T 282-2000)

|

序号 |

牌号 |

________________化学成分(质量分数)/% |

物理性能 | ||||||||||||

|

Cu |

Si |

Mn |

Ti |

Cr |

Ni |

Sb |

Fe |

Zn |

Mg |

I⅜ |

Sn |

劇m⅛∕K |

触 | ||

|

1 |

AlCu50 |

48-52 |

0.40 |

0.35 |

0.10 |

0.10 |

0.20 |

— |

0.45 |

0.30 |

0.20 |

0.10 |

0.10 |

570-600 |

ɪ |

|

2 |

-AlSi24 |

0.20 |

22-26 |

0.35 |

0.1 |

0.10 |

0.20 |

— |

0.45 |

0.2 |

0.40 |

0.10 |

0.10 |

700~800 |

ɪ |

|

3 |

AlSi20 |

0.20 |

18-21 |

0.35 |

0.1 |

0.10 |

0.20 |

— |

0.45 |

0.2 |

0.40 |

0.10 |

0.10 |

640-700 |

ɪ |

|

4 |

AlSil2 |

0.03 |

11.5 ~ 13 |

0.10 |

0.10 |

— |

— |

— |

0.35 |

0.08 |

— |

— |

CdO. 1 |

560~620 |

ɪ |

|

5 |

AlMnlO |

0.20 |

0.40 |

9-11 |

0.1 |

0.10 |

0.20 |

— |

0.45 |

0.2 |

0.50 |

0.10 |

0.10 |

770~830 |

ɪ |

|

6 |

AlTi4 |

— |

0.2 |

— |

3~5 |

— |

— |

— |

0.3 |

0.1 |

— |

— |

— |

1020-1070 | |

|

7 |

AlTi5 |

0.15 |

0.50 |

0.35 |

4.5 ~6 |

0.10 |

0.10 |

VQ 25 |

0.45 |

0.15 |

0.50 |

0.10 |

0.10 |

1050-1100 . | |

|

8 |

AlCr2 |

— |

0.2 |

— |

— |

2~3 |

— |

— |

0.5 |

0.1 |

— |

— |

— |

900-1000 | |

|

9 |

AlNilO |

— |

0.2 |

0.1 |

■- |

— |

9-11 |

— |

0.5 |

— |

— |

0.1 |

— |

680-730 |

韧 |

|

10 |

A1B3 |

0.1 |

0.2 |

— |

— |

— |

— |

B25~ 3.5 |

0.4 |

0.1 |

— |

— |

—: |

800 |

韧 |

|

11 |

AlBl |

0.1 |

0.2 |

— |

— |

— |

— |

B0.5~ 1.5 |

0.3 |

0.1 |

— |

— |

— |

800 |

韧 |

|

12 |

A1Z14 |

— |

0.2 |

— |

— |

— |

— |

Zr3~5 |

0.3 |

0.1 |

— |

0.1 |

— |

800 - 850 | |

|

13 |

AlSb4 |

— |

0.2 |

— |

— |

— |

— |

3~5 |

0.3 |

— |

— |

— |

— |

660 | |

|

14 |

AlTOBl |

0.02 |

0.20 |

0.02 |

4.5 ~6 |

0.02 |

Q(M |

D0.9~ 1.2 |

0.30 |

0.03 |

0.02 |

Zr 0.02 |

— |

800 | |

|

15 |

AlFe20 |

0.1 |

0.2 |

0.3 |

— |

— |

— |

— |

18 ~ 22 |

0. 1 |

— |

— |

— |

1020 |

脆 |

|

16 |

AlBe3 |

— |

0.2 |

— |

— |

— |

— |

Be2~4 |

0. 25 |

0. 1 |

— |

— |

— |

820 |

ɪ |

|

17 |

AlSι5 |

0.01 |

— |

— |

— |

— |

— |

SM ~6 |

0.2 |

0.05 |

0.05 |

— |

Ca 0.05 |

680 ~750 |

韧 |

|

18 |

AlSrlO |

0. 1 |

— |

— |

— |

— |

— |

Sι9~ll |

0.2 |

0. 1 |

0. 1 |

— |

CaO. 1 |

• 780 -850 | |

注:1.中间合金锭断口组织应致密,不允许有明显的熔渣和偏析;

2.外形应便于包装、运输及使用;

3.脆性合金锭成箱(桶)包装,每箱(桶)重量不大于50kg;

4.表中有上、下限范围的数值为主成分含量,单个数值为杂质的最大允许含量。

• 28 •

铝合金熔铸生产技术问答

2-6什么是元素添加剂,其特点是什么,对元素添加剂的基本要求是什么?

元素添加剂是指将适当粒度的纯金属粉末与不含钠的熔剂粉末机械混配后压制成形、 密封包装,专供添加合金组元用的饼状非烧结性粉末冶金制品(见表2・5)。目前市售添加 剂大致由合金元素粉+铝粉+熔剂粉三种组分配制而成,只是各家配比不完全相同而已。 元素添加剂的特点是:

表2.5元素添加剂化学成分

|

产品名称 |

化学组成 |

夕卜观 |

用途 |

使用温度/七 |

块重/g |

|

铁添加剂 |

75% ~ 80% Fe +熔剂 |

灰^¾ |

调整合金中铁含量 |

750 ±5 |

500 ±5 |

|

猛添加剂 |

70% ~ 80% Mn +熔剂 |

灰黑色 |

调整合金中锌含量 |

750 ±5 |

5∞±5 |

|

铜添加剂 |

70% ~ 80% Cu+熔剂 |

红棕色 |

调整合金中铜含量 |

750 ±5 |

5∞±5 |

|

倍添加剂 |

70% ~ 80% Cr +熔剂 |

灰色 |

调整合金中馅含量 |

750 ±5 |

5∞±5 |

|

鎳添加剂 |

75% Ni +熔剂 |

灰褐色 |

调整合金中锦含量 |

750 ±5 |

500 ±5 |

|

硅添加剂 |

75% ~90%Si +熔剂 |

灰色 |

调整合金中硅含量 |

750 ±5 |

5∞±5 |

|

倍添加剂 |

20% Zr +熔剂 |

灰色 |

调整合金中倍含量 |

750 ±5 |

5∞±5 |

(1)金属元素含量高,减少了添加剂的使用数量,从而使运输、储存、保管费用降 低;

(2)由于合金组元以粉末形式引入,比表面积大,加之使用数量少,因而,熔化快, 温降小,省时节能;

(3)密度大,在铝液中自沉,有熔剂保护,加之快速溶解,因此,合金元素的实收率 较高,一般均大于95%。

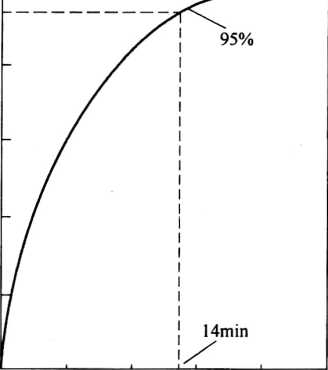

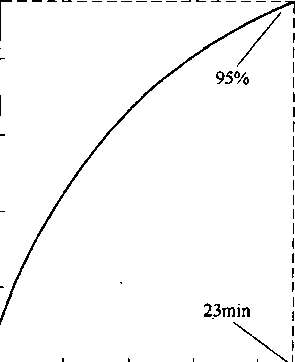

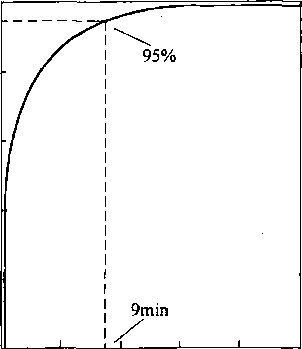

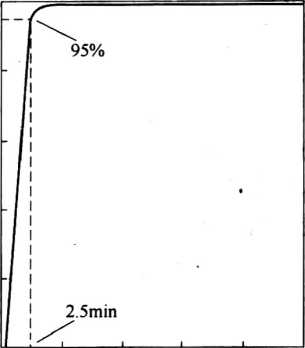

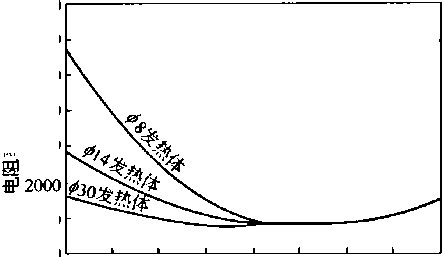

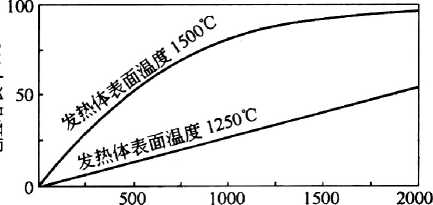

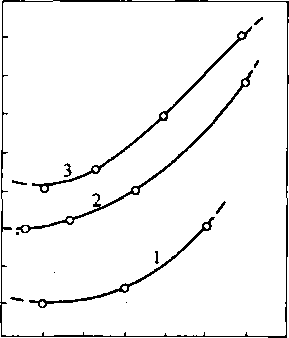

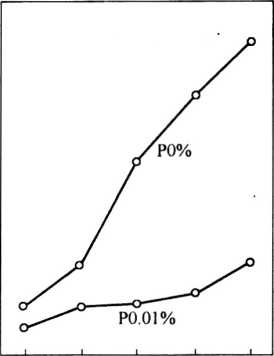

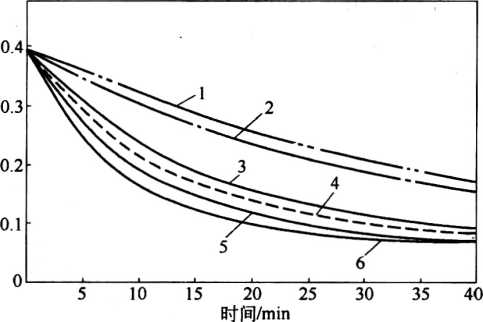

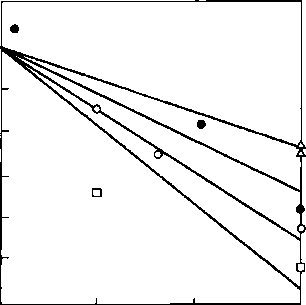

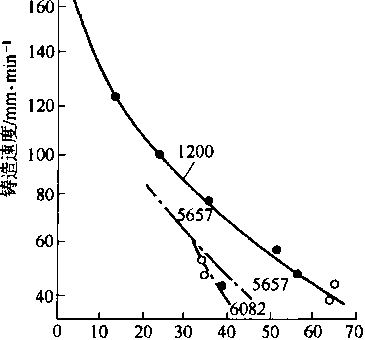

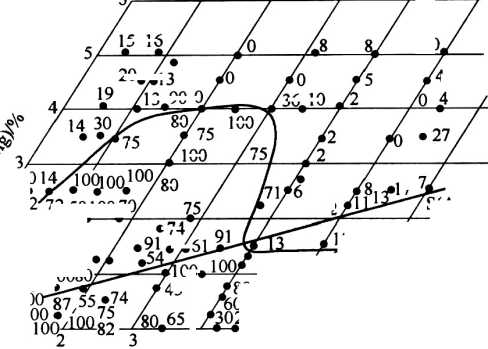

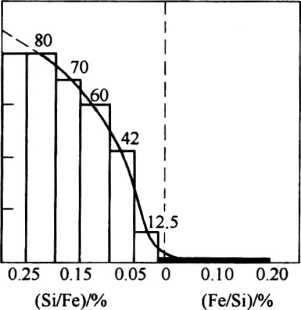

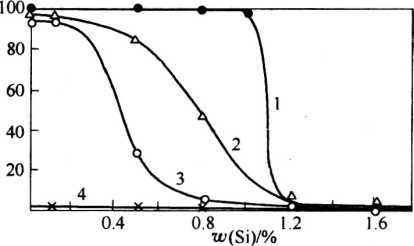

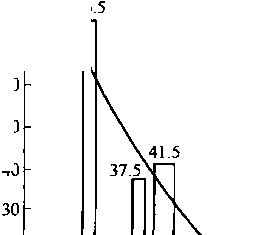

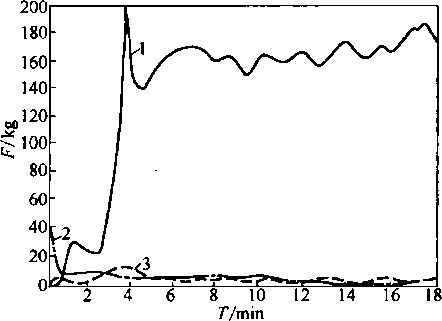

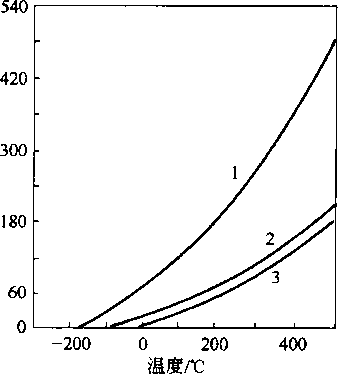

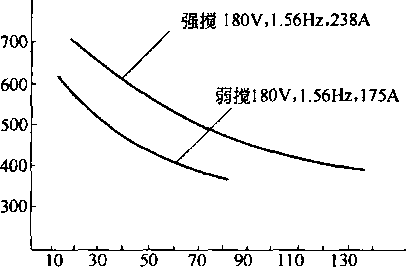

图2.3 ~图2.6是在720t时元素添加剂实收率与添加后时间的关系曲线,从图可以看 出,含75%倍、倍、铁、铜的添加剂达到95%实收率的时间分别为23min、14min、9min 和 2. 5min;

100

100

20

0

10 15

时间f/min

20

时间f/min

图2-3 75% Mn实收率与添加时间的关系

图2-4 75% Cr实收率与添加时间的关系

第二章原辅材料

• 29・

20

5 10 15 20 25

时间" min

0

5 10 15 20 25

时间〃min

图2-5 75% Fe实收率与添加时间的关系

图2-6 75% CU实收率与添加时间的关系

(4)每块添加剂重量恒定.,成分含量准确,配料时无需称量、破碎,备料方便, 控制准确。由于有上述特点,自前国内大多数铝材厂已广泛采用元素添加剂代替铝中 间合金来添加各种合金元素。对元素添加剂的基本要求是:合金元素粉末纯度高,不 含对成品合金有害的杂质;粒度适宜,一般50~20(ψm即可;熔剂不含钠,不吸湿, 在铝合金正常熔炼温度范围内溶解;混合均匀,压制结实,真空包装,内包装材料应 采用无氯塑料膜;定量准确。

2-7什么是元素速溶剂,其特点是什么?

元素速溶剂是指溶化速度比普通元素添加剂快的一个新品种。目前生产速溶剂有两种 方法:一种是在破碎成要求粒度的金属块表面粘上一层能与铝熔体反应发热的熔剂,以加 速金属块的溶解,如速溶结晶硅;另一种是用氟盐代替氯盐,并与金属粉末、催化剂、助 熔剂、微量铝粉一起压制成饼状,通过铝热反应产生局部高温,加速金属粉末的溶解,如 速溶硅剂、速溶铁剂、速溶犠剂等。

与通用元素添加剂相比较,速溶剂的特点是:

(1)熔化速度快,约比通用元素添加剂提高一倍;

(2)使用温度低,一般690~72(TC即可;

(3)实收率高,一般平均实收率可达95% (Si剂)~98% (铁剂、住剂);

(4)不含钠盐和氯盐,不吸湿,适用于所有铝合金。

此外,速溶剂还具有用量少、易储运、使用简单、成分控制准确等特点。

2-8什么是变质剂,变质剂怎样分类,目前生产中使用的铝合金变质剂有哪几种?

使金属及合金铸锭组织弥散度提高的人为添加剂称为变质剂。目前,这种材料的称谓 很不统一,有的称细化剂,还有的称孕育剂。变形铝合金变质剂的种类很多,按金属及合 金的最终组织变化特征可将变质剂分为改变初生树枝晶和其他初生晶尺寸的变质剂(或称 晶粒细化剂)、改变初生树枝晶内部结构的变质剂(或称晶内结构细化剂)及改变共晶组 织的变质剂等三类。按变质剂的作用特性,可把变质剂分为晶核变质剂、吸附变质剂和过

・30・

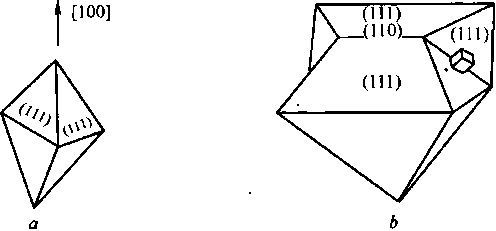

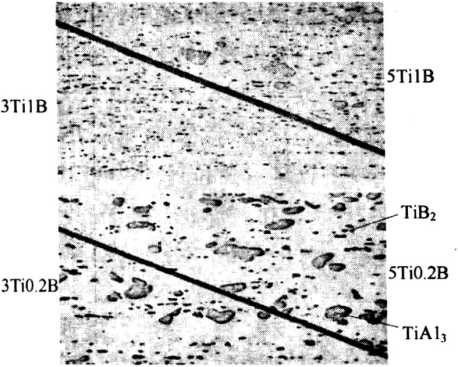

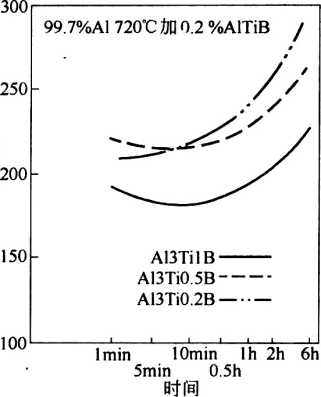

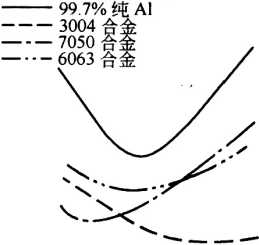

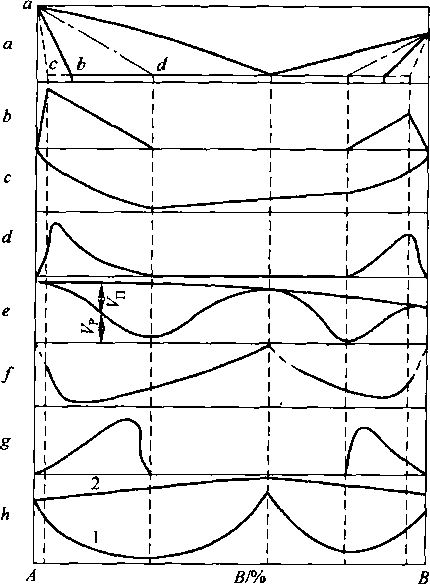

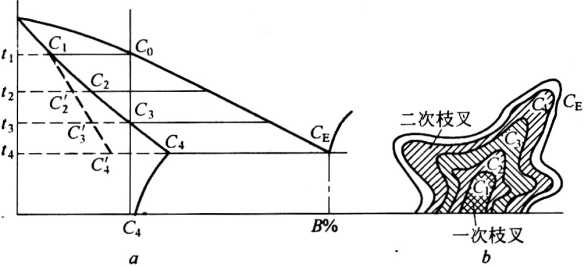

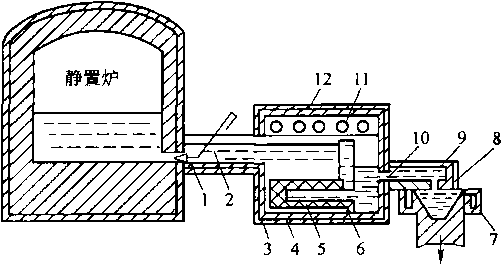

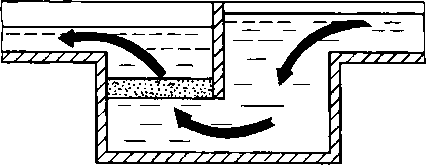

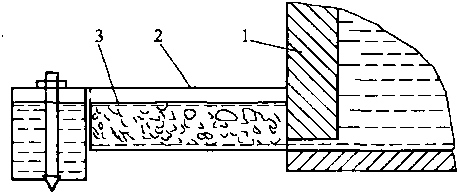

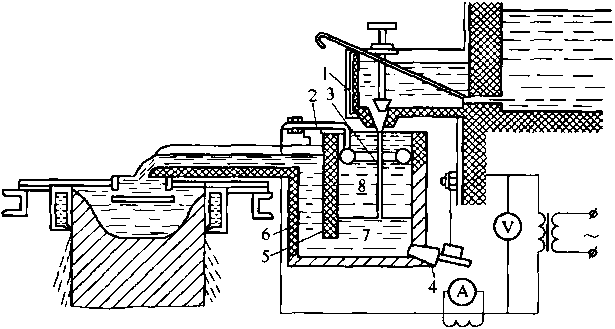

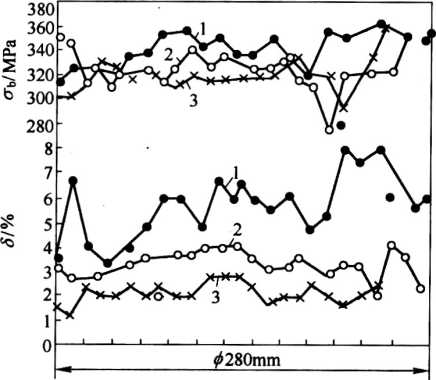

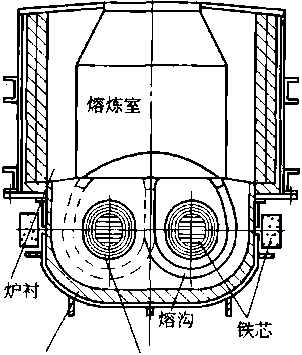

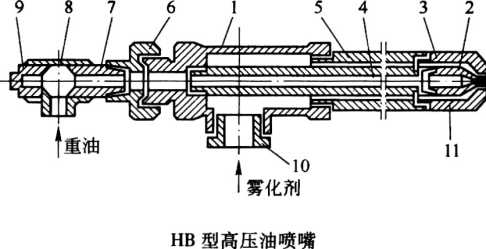

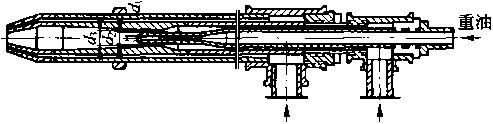

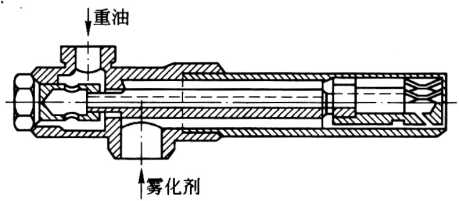

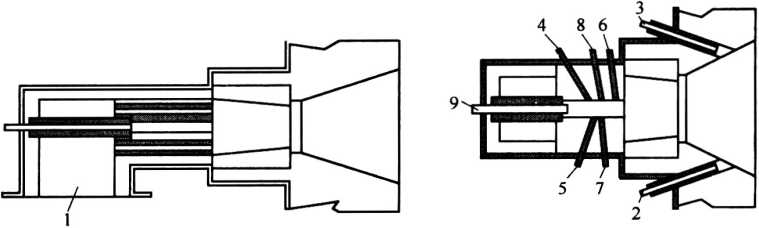

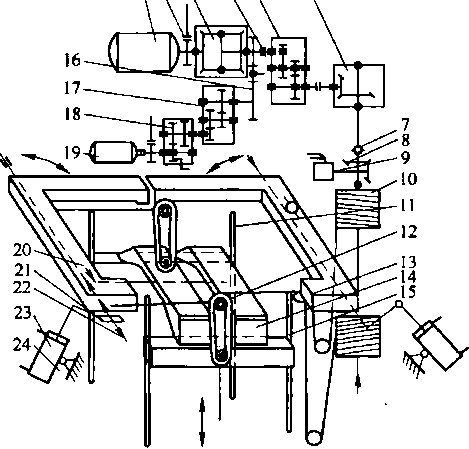

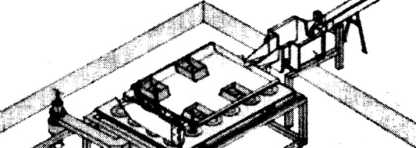

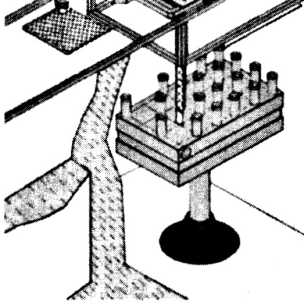

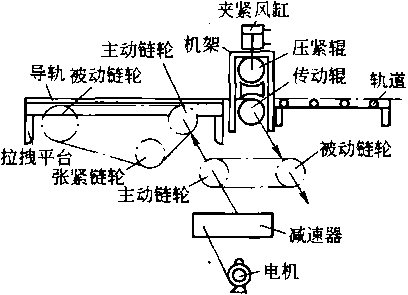

铝合金熔铸生产技术问答