涂装作业安全规程 粉末静电喷涂工艺安全

GB 15607-1995

国家技术监督局1995-06-19批准 1996-01-01实施

1 主题内容与适用范围

本标准规定了粉末静电喷涂工艺及其设备的设计、安装、操作维修和管理方面的安全卫生要求。

本标准适用于粉末静电喷涂工艺及其设备的设计、安装、使用和维修,也适用于粉末喷涂。静电流化床法、流化床法亦应参照使用。

一个封闭或半封闭的、不易积聚粉末的、具有良好机械通风不外逸粉末的,并能有效地将未涂着粉末导入回收装置的专门用于粉末静电喷涂的室体或围护结构。

注:喷粉室分静电喷粉室和非静电喷粉室.除特指外。本标准以下出现的喷粉室即为静电喷粉室简称。

3.3 供粉装置 powder feeder

能连续均匀地供给喷涂用粉末涂料的装置。

3.4 粉末回收装置 recovery equipment of powder

专门用于收集未涂着粉末。并将其从粉气混合物(含尘气体)中分离出来的装置。

3.5 净化装置 equipment of cleansing

用于捕集粉末回收装置难以捕获的微细粉末,并使排放尾气符合排放标准的装置。

3.6 喷粉区 powder area

由于粉末喷涂作业而存在危险量、易燃易爆性悬浮状粉末或积聚粉末的区域。

4 喷粉区工艺安全

4.1 喷粉区范围一般应包括:

a. 喷粉室、供粉装置(包括循环供粉装置的粉料输送装置、粉料仓及其卸料装置)、回收装置、风机、干式过滤器及与其相连的粉末输送管道;

注:风机是否属于喷粉区范围应按GB 50058第3.2.3及第3.2.4条执行。

b. 喷粉室开口处向外水平及垂直方向3 m内区域;

c. 在喷涂现场存放或堆积有粉末涂料的场所;

d. 经劳动安全卫生部门确定的,其他有可能产生具有爆炸性悬浮状粉尘或堆积状粉尘的区域。

4.2 喷粉区防火防爆等级

4.2.1 喷粉区火灾危险区域划为22区,喷粉区火灾危险性分类为乙类。

4.2.2 喷粉区按爆炸性粉尘环境危险区域划为11区。符合GB 50058中第3.2.3条规定者可划为非爆炸危险区域。

4.3 设计

4.3.1 粉末静电喷涂工艺设计应符合GB 7691中第2、3、4章的有关规定。

4.3.2 工程设计的安全性要求应符合GB 7691中第5章规定。

4.3.3 喷粉室安全卫生指标必须符合以下规定:

a.除喷枪出口等局部区域外,喷粉室内悬浮粉末平均浓度(即喷粉室出口排风管内浓度)必须低于该粉末最低爆炸浓度值一半,未知其最低爆炸浓度(MEC)者,其最高浓度不允许超过15 g/m3;

b.喷枪一次点释放能量应小于5 mJ;

c.位于操作者呼吸带空气粉未最高允许浓度为10 mg/m3;

d.喷粉室开口面风速应为0.3~0.6 m/s。

4.4 场所

4.4.1 粉末静电喷涂作业与喷漆作业不宜设置在同一作业区内。在能保证喷漆作业区内的有机溶剂蒸气不会扩散到粉末静电喷涂作业区的情况下,也可设置在同一作业区内,但其职业安全卫生要求应按喷漆考虑。

4.4.2 喷粉作业区宜布置在单层厂房内;如布置在多层厂房内,宜布置在建筑物顶层,如布置在多跨厂房内,宜布置在边跨,并符合GB 6514第2章的有关规定。

4.8 设备

所有标准设备必须满足工艺安全要求,其中标准安全设备必须选用通过安全机构检测认证的产品;非标准安全设备必须由持证单位设计,并使其符合GB 5083的要求以及本标准第5章规定。

4.8.1 喷粉区内电气设备应采用防爆、防尘型电气设备,其选型应符合下表中规定:

4.8.2 喷粉区内,接触粉体的设备表面温度不得高于粉末的软化点温度,电气设备表面温升应符合GB 50058中第3.4.1条的规定。

4.8.3 喷粉区内当有过负荷的电气设备时,应装设可靠的过负荷保护。

4.9 电气线路

进入喷粉区内的电气线路应符合GB 50058第3.4.1条中一、二的规定。

4.10 静电接地

喷粉区内所有导体都应可靠接地,每组专设的静电接电体接地电阻应小于100Ω,带电体的带电区对大地总泄漏电阻一般应小于1×106Ω,特殊情况下可放宽至1×109Ω,工件接地电阻不大于1×104Ω,所有接地导线应采用截面不小于4 mm2铜导线。也可采用经劳动安全卫生部门确认的静电消除器,消除挂具及工件上的积聚电荷。

4.11 安全色及安全标志

在喷粉区的醒目位置应设置符合GB 2893和GB 2894要求的安全色及安全标志。

4.12 喷粉区应保持一定的相对湿度,自动连续喷涂的喷粉区空气相对湿度宜为60%~65%。作业区环境噪声不得超过85 dB(A)。

4.13 喷粉室布置

4.13.1 喷粉作业必须在专门设置的符合GB 6514中第2.1条及本标准第5章规定的喷粉室内进行。

4.13.2 喷粉室的布置除符合第4.4条要求外,应布置在不产生干扰气流的方位上。

4.13.3 喷粉室应避免与产生并散逸水蒸气、酸雾,以及其他具有粘附性、腐蚀性、易燃、易爆等介质的生产装置布置在一起,应与产生以上介质的区域隔离布置。

4.13.4 喷粉室禁止兼作喷漆室。

5 喷粉设备及其辅助装置

5.1 喷粉室及其相连管道

5.1.1 喷粉室必须采用非燃或难燃材料制造。

5.1.2 喷粉室室体及通风管道内壁应光滑无凹凸缘;应保持喷粉室及其系统内不积聚粉末,并能使全部或大部分未涂着粉末被有组织地导入回收装置。

5.1.3 不宜使用喷粉室与易积聚粉末的单级过滤式回收及净化装置组合一体的喷涂装置。

5.1.4 刚性回收装置和基本封闭的喷粉室应有足够的空间容积,并设置泄压装置。

5.1.5 喷粉室内的静电喷涂器(枪)之电极与工件、室壁、导流板、挂具以及运载装置等间距宜不小于250 mm。工件之间也应有足够大的距离,不得相互撞击。

5.1.6 必须阻止喷粉室和回收装置之间的爆炸传递,自动化生产的流水作业在喷粉室与回收装置之间应采取联锁控制,一端有火情时,能迅速自动切断连接通道。

5.1.7 自动喷粉室内应安装火灾报警装置.该装置应与关闭压缩空气、切断电源,以及启动自动灭火器、停止工件输送进行联锁。

5.1.8 自动喷涂的回收风机与喷枪应采用电器联锁保护。

5.1.9 喷粉室内所有设备必须按第4.10条可靠接地。

5.1.10 喷粉室内不得设置与喷粉作业无关的电器装置。

5.1.11 含粉尘的排风管道应采用法兰连接的圆形管道敷设。

5.2 烘干(固化)室

5.2.1 烘干室包括烘箱、烘房及烘道,其设计、安装、使用的安全要求应符合GB 14443的规定。

5.2.2 进入烘干室的工件应避免撞击、振动、强气流冲刷。

5.2.3 烘干室内工件上每公斤粉末应送入10 m3的新鲜空气,其可燃性气体允许浓度不应超过其爆炸极限的25%,空气中粉末含量应符合第4.3.3a条的规定。

5.2.4 烘干(固化)室的结构应便于清理积粉。

5.3 其他设备

5.3.1 回收、供粉、筛粉等设备均应符合第4.8、4.9、4.10条之规定,其中回收装置应符合第6.4条的规定。

5.3.2 供粉、筛粉装置应采用非燃或难燃材料制作,并应设计成不外逸粉末、不易积聚粉末而易清理的结构形式。

5.3.3 风机的轴承和其他运载设备的部件必须设置防止粉尘侵入的防护装置。

6 通风与净化

6.1 通风净化应符合GB 6515中第4、7、8章中规定。

6.2 应按第4.3.3条的规定从安全与卫生两方面计算和核算喷粉室的排风量,为确保有足够排风量,应遵循以下原则进行计算:

a.开口面积应包括所有自动与手动操作口、工件进出口、悬链出入口、其他工艺安装孔;

b.喷室内粉末最大悬浮量应包括所有自动、手动枪的最大出粉量,但应考虑到沉积到工件上减少的粉量和空喷时未沉积到工件上的粉量,以及供粉器返回喷室的悬浮粉量;

c.风机排风量应附加10%~15%系统漏风量;

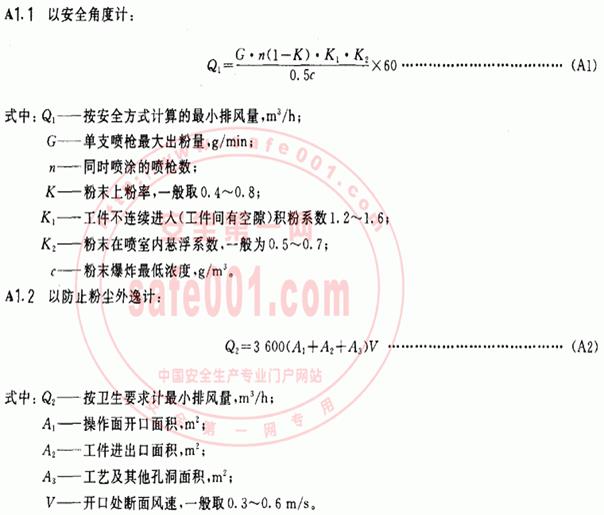

d. 排风量计算方法参考附录A(参考件)。

6.3 喷粉室的铭牌上必须标明额定最低排风量。

6.4 回收系统

6.4.1 回收系统一级旋风分离必须按吸人式将风机布置在旋风分离器出口,风机叶片宜选用铝合金材料制作,严禁使用塑料风机,如风机后串联二级袋式除尘器,而且为自动喷涂,则风机应选择防爆型。其电动机选型应符合第4.8.1条规定。

6.4.2 回收装置应选用导电材料制作。袋滤器应选择不易产生静电的材料,宜选用掺有导电纤维的织物材料。

6.4.3 过滤式回收装置应采用有效的清粉装置,不宜采用易积聚粉末的折叠式结构。

6.4.4 粉末回收装置和其连接管道必须配置能将爆炸压力引向安全位置的泄压装置,其引出管道长度应小于3 m。

6.4.5 必须定期校核排风量,如因风机故障而使排风量下降,必须停止作业检修,或更换风机。

6.4.6 连续自动喷粉作业的回收系统必须配备风量监测器,当风量低于安全值时,喷粉装置能自动停止喷粉。

6.5 通风管道必须保持一定风速,同时应有良好接地,防止粉末积聚和产生静电。

6.6 喷粉作业如循环使用排放废气时,必须经当地劳动安全卫生部门认可,并必须遵守以下规定:

a.回流到作业区的空气含尘量不能超过3 mg/m3;

b.不允许产生粉尘沉积;

c.回流气体不含有易燃易爆气体。

7 粉末涂料的贮存和输送

7.1 在喷粉区内只允许存放当班所需的粉末涂料量,不应存放过多的粉末涂料。

7.2 用粉量较大的连续自动喷涂,粉末应贮存在较大的密闭筒仓(容器)内,并必须采取以下防护措施:

a.筒仓(容器)必须用围护栏杆围成安全隔离带,隔离带内严禁一切火种和炽热体进入:

b.筒仓(容器)材料应使用导电材料制作并有效地接地;

c.卸料应防止粉末飞扬,若用旋转阀卸料,应防止粉末发粘、焦结;

d.筒仓(容器)与喷粉区需设置防止燃烧或爆炸传递的装置。

7.3 禁止用易产生静电的材料包装粉末涂料,禁止一次性连续大量投料和强烈抖动。

7.4 禁止将粉末涂料置于烘道、取暖设备等易触及热源的场所。

7.5 粉末涂料不得与溶剂型涂料及稀释剂存放在一起。

7.6 粉末涂料应用圆型管道输送,不得用其他异型管道输送。输送粉末涂料的管道宜采用导电材料或不易产生静电材料,并有效接地,不宜用非金属材料管道作长距离输送。

7.7 输送粉末管道管径不应过小,并具有足够大的弯曲半径。管道、阀门、管件应采用不易堵塞的结构,管道内壁光滑不宜设置网格等妨碍输送的物体,并防止有外界杂物混入。

8 操作与维护

8.1 喷粉操作必须在排风机启动后至少3 min,方可开启高压静电发生器和喷粉装置。在停止作业时,必须先停高压静电发生器和喷粉装置,3 min后再关闭风机。

8.2 以下设备或部件及其规定指标应作定期检查。检查其是否正常及符合有关规定:

a.风机、回收装置及其风量。作业区粉末浓度、喷室内粉末浓度、喷室开口断面风速、废气排放浓度;

b.风机轴承及其他运转部件是否粘附或焦结粉末,粉管及设备是否堵塞;

c.高压静电发生器、喷枪接地、烘干(固化)室是否正常。

8.3 当出现喷粉室开口断面风速低于0.3 m/s、风机故障、回收供粉系统堵塞、高压系统故障、漏粉跑粉等非正常状态时,必须停止作业,待故障排除后方可继续作业。

附 录 A

静电喷粉室排风量(抽风量)计算方法

(参考件)

A1 静电喷粉室排风量,通常是为了喷粉作业时的安全与操作工人的健康设定的,分别用安全与卫生两种方法计算,然后取其大值。

附 录 B

例行检查清理一览表

(参考件)

表B1

|

序号 |

部位名称或指标 |

内 容 |

周期,天 |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 |

风机轴承及其他运转部件 风机抽风量 喷粉室及作业区粉末浓度 喷粉室开口处断面风速 回收废气排放浓度 喷粉室内积粉 挂具涂层 过滤式回收装置及净化器 旋风式回收装置及湿法净化器 高压静电发生器、接地、烘干(固化)室 作业区地面 设备、管道外壁 墙壁及天花板 粉管及输粉设备 回收排风与喷粉室联锁 |

粉尘粘附或结焦 检查 检查 检查 检查 清理 检查清理 检查清理 检查 检查 清理 清理 清理 检查堵塞、漏粉 检查 |

1 7 7 7 30 当班~1 随时 3~7 7~10 7 当班~1 3~7 7~10 随时 7 |

附加说明:

本标准由中华人民共和国劳动部提出。

本标准由全国涂装作业安全标准化技术委员会归口。

本标准由江苏省劳动保护科学技术研究所负责起草,上海新力机器厂、苏州香雪海冰箱厂、广东顺德兴隆喷塑设备厂、无锡造漆厂、江苏中湖化工厂、江苏高邮市涂装设备制造有限公司、裕东机械工程公司参加起草。

本标准主要起草人宋世德、孙明义、梁慧林、谢建兵、薛嘏圻、郁志宏、叶永潮。