ICS 13.220.20

C 84

中华人民共和国国家标准

GB 4351.2—2005

代替 GB 4351—1997

.L L■■■‘,— ■ I . □□ A∕⅝""" C ∙⅛ΓT Z V ・■■ L 丄 ............................ ▲— ,*”

手提式灭火器 第2部分:手提式一氧化

碳灭火器钢质无缝瓶体的要求

Portable fire extinguishers—Part 2 : Requirements for seamless steel cylinders of portable carbon dioxide fire extinguishers

2005-04-22 发布

2005-12-01 实施

中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

发布

GB 4351.2—2005

前 言

本部分条文全部为强制性条文。

GB 4351《手提式灭火器》分为如下几部分:

——第1部分:性能和结构要求;

--第2部分:手提式二氧化碳灭火器钢制无缝瓶体的要求;

——第3部分:检验细则。

本部分为GB 4351的第2部分。本部分代替GB 4351—1997《手提式灭火剂通用技术条件》中的部 分条款,与GB 4351-1997中5.10. 2相比,主要差异如下:

--制造瓶体的材料只选用倍用钢;

——增加了瓶体的容重比;

——增加了制造要求。

本部分由中华人民共和国公安部提出。

本部分由全国消防标准化技术委员会第五分技术委员会归口。

本部分起草单位:公安部上海消防研究所。

本部分主要起草人:康鸿翔、李跃伟、冯巧娣、陆聆泉。

本部分所代替标准的历次版本发布情况为:

——GB 4351—1984λGB 4351—1997o

标准分享网WW. bzfxw. com免费下载

GB 4351.2—2005

手提式灭火器 第2部分:手提式二氧化 碳灭火器钢质无缝瓶体的要求

1范围

本部分规定了手提式二氧化碳灭火器用钢质无缝瓶体的型式与参数、技术要求、试验方法、检验规 则等要求。

本部分适用于手提式二氧化碳灭火器钢质无缝瓶体。

2规范性引用文件

下列文件中的条款通过GB 4351的本部分的引用而成为本部分的条款。凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议 的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 222钢的化学分析用试样取样法及成品化学成分允许偏差

GB/T 223. 1-223. 7钢铁及合金化学分析方法

GB/T 224钢的脱碳层深度测定法

GB/T 226钢的低倍组织及缺陷酸蚀检验法(GB/T 226-1991,neq ISO 4969≈1980)

GB/T 228 金属材料 室温拉伸试验方法(GB/T 228-2002,eqv ISO 6892J998)

GB/T 229 金属夏比缺口冲击试验方法(GB/T 229—1994,eqv ISO 148≈1983)

GB/T 230. l~230. 3金属洛氏硬度试验方法

GB/T 231.1 金属布氏硬度试验 第1部分:试验方法(GB/T 231. 1—2002,eqv ISO 6506-1:

1999)

GB/T 232 金属材料 弯曲试验方法(GB/T 232—1999,eqv ISO 7438J985)

GB/T 1979结构钢低倍组织缺陷评级图

GB/T 5777 无缝钢管超声波探伤检验方法(GB/T 5777—1996,eqv ISO 9303≈1989)

GB/T 6394金属平均晶粒度测定方法

GB 8335气瓶专用螺纹

GB/T 9251

GB/T 9252

GB/T 13298

GB/T 13299

GB/T 13440

气瓶水压试验方法

气瓶疲劳试验方法

金属显微组织检验方法 钢的显微组织评定方法 无缝气瓶压扁试验方法

GB 13447无缝气瓶用钢坯

GB 15385气瓶水压爆破试验方法

GB 18248气瓶用无缝钢管

3 符号

下列符号适用于本部分

GB 4351.2—2005

Do瓶体外径,mm

Dr冷弯试验弯心直径,mm

Pb爆破压力计算值,MPa

Pba爆破压力实测值,MPa

PT水压试验压力,MPa

S瓶体设计壁厚,mm

S.瓶体实测最小壁厚,mm

S,。瓶体实测平均壁厚,mm

T压扁试验压头间距,mm

4破口环向撕裂长度,mm

«k冲击韧性值,J/cm'

/瓶体材料热处理屈服应力保证值,MPa

〃屈服应力实测值,MPa

σb瓶体材料热处理抗拉强度保证值,MPa

/抗拉强度实测值,MPa

⅞延伸率,%

4 型式与参数

4.1手提式二氧化碳灭火器钢质无缝瓶体(以下简称瓶体),按其底部结构形状分为凹底形和凸底形两 种型式。

www.bzfxw.com

表1

|

规格 |

外径/mm |

外径允许偏差/% |

容重比a |

容积允许偏差/% |

|

2 kg |

104〜140 |

+ 1.25 -2.00 |

1:LO〜L3 |

+ 10 0 |

|

3 kg |

110〜140 |

+1.25 —2. 00 |

1T.O~L2 |

÷10 O |

|

5 kg |

140〜168 |

+ 1.25 —2.00 |

1 *1.0〜L 2 |

÷10 O |

|

7 kg |

140〜168 |

+ 1.25 -2. 00 |

1 : 1.0—1.2 |

+ 10 O |

|

a容重比:是指灭火器瓶体(不包括阀门等附件)的水容积与其质量之比。 | ||||

5技术要求

5.1瓶体材料要求

5.1.1瓶体材料应选用无时效性的镇静钢,其化学成分见表2。化学成分允许偏差应符合GB/T 222 的规定•

5.1.2瓶体材料应符合相应标准的规定,并有材料质量合格证书,且应保证质量合格证书的有效性。

标准分享网 www.bzfxw.com 免费下载

GB 4351.2—2005

表2

|

成分- |

钢 |

种 |

|

辂铝钢 |

辂相钢 | |

|

C |

0. 26—0. 34 |

0.32-0.40 |

|

Mn |

0. 40 〜0. 70 |

0. AO〜0. 70 |

|

Si |

0. 17-0. 37 |

0. 17fo. 37 |

|

S(max) |

0. 035 |

0.035 |

|

P(max) |

0. 030 |

0. 030 |

|

S+ P(max) |

U. 055 |

0. 055 |

|

Cr |

0. 80~l. 10 |

0. 80〜LIO |

|

Mo |

0. 15 〜0. 25 |

0. 13 〜0. 25 |

5. 1.3瓶体材料应具有良好的冲击性能。

5. 1.4瓶体如用初轧坯或钢坯制造,应符合下列要求。

5. 1.4. 1钢坯的形状尺寸和允许偏差应符合GB/T 13447的规定。

5. 1.4.2低倍组织不允许有白点、残余缩孔、分层、气泡、异物和夹杂;中心疏松不大于1.5级,偏析不 大于2.5级。

5. 1.5瓶体如用无缝钢管制造,应符合下列要求:

5. 1.5. 1钢管的外形和内表面质量应符合GB 18248的规定。

5. 1.5.2钢管的壁厚偏差不应大于公称壁厚值的+ 15%〜一10%。

5. 1.5.3如钢厂对钢管未逐根探伤,瓶体制造厂则应逐根进行探伤;探伤的合格判定应符合GB 18248 的规定。

5.2瓶体的设计规定

5. 2. 1瓶体受压部位的壁厚设计应取用该材料热处理后的/保证值。

5. 2.2 设计计算瓶体壁厚应以水压试验压力R为准。瓶体的水压试验压力为最大工作压力的

1.5 倍。

5.2.3设计计算所选用的屈服应力,不应大于最小抗拉强度的85%。瓶体的最大抗拉强度不应大于 1 100 MPa0

5.2.4瓶体最小壁厚计算公式应符合式(I)的规定,同时应满足式(2)的要求,且不得小于1.5 mm。

s__匕一 • & ........................(1)

2(σe∕1.3) + F,

S≥Do∕100÷l ........................( 2 )

5.2.5底部结构形状要求应符合下列规定:

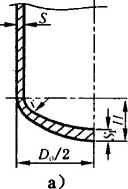

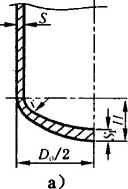

5.2.5. 1凸形底有两种形状:

a)半球形;

b)踝形[见图 la)、b)、c)];

5. 2. 5. 2碟形底的结构应满足下列要求:

a) r≥0. 075 Do ;

b) H∕Do≥0. 22 或 H∕D°>0. 40 ;

c) S1≥1.5 Si

d) S2≥1.5 So

e)凸形底与瓶体连接部位,应圆滑过渡,其厚度不应小于筒体最小设计壁厚。

GB 4351.2—2005

图1

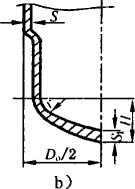

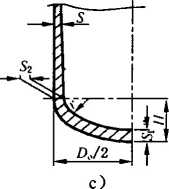

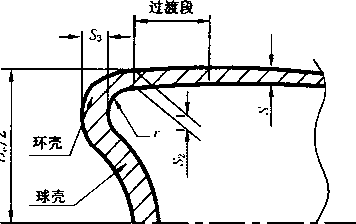

5∙2.5.3凹形底的结构公称尺寸应满足下列要求(见图2)。

图2

a) Sl = (2.0〜2∙6) S;

b) S2 = (L8〜2.2) S;

c) S3 = (2.0~2.8) S;

d) r=(0.07~0.09) Do;

e) H=(O..

凹形底的环壳与瓶体之间应有过渡段,过渡段与环壳连接应圆滑过渡。

5.2.6凸形底和凹形底瓶体的设计均应进行循环加压疲劳试验,循环压力上限值在最大工作压力条件 下,承受80 000次循环;或在水压试验压力条件下,承受12 000次循环,瓶体不破坏为合格,如试验不合 格该设计不能采用。

5.2.7瓶体瓶颈壁厚,自螺纹沟槽处算起,不应小于瓶体设计壁厚。

5.3制造

5.3.1瓶体制造除应符合本标准规定外,还应符合产品图样及技术条件的规定。

5. 3. 2瓶体制造方法一般是:以钢坯等为原料,经冲拔、冲压拉伸制造;以无缝钢管为原料,经收底,收 口制成。

5. 3. 3瓶体材料应对其化学成分和低倍组织等进行验证、分析,结果应符合5. 1. 4或5. L 5规定。

5. 3.4瓶体允许的制造公差应符合下列要求:

5. 3. 4. 1瓶体的圆度,在同一截面上测量其最大与最小外径之差,不应大于该截面平均外径的2%。

5. 3. 4. 2瓶体的直线度,不应超过其长度的2%。。

5. 3. 4. 3瓶体的垂直度,不应超过其长度的8%。。

5. 3.5瓶体内、外观应符合下列要求:

5. 3. 5. 1瓶体内、外表面应光滑、圆整,不得有肉眼可见的裂纹、褶皱、波浪、重皮、夹杂等影响强度的缺 陷。对局部凹陷或波浪、道线等缺陷允许修磨,但修磨后应圆滑过渡,且不得小于该部位规定的设计 壁厚。

5.3.5.2经挤压拔伸制成的瓶体•其凹形底的深度应符合设计规定值,底部壳和环壳的厚度均应符合 设计要求。

标准分享网 www.bzfxw.com 免费下载

GB 4351.2—2005

5.3.5.3无缝钢管经收底制成的瓶坯,应进行工艺评定。瓶体底部内表面不应有肉眼可见的开花状裂 痕、褶皱及氧化皮。底部的缺陷允许清除,但必须保证瓶底设计厚度。瓶底不允许作补焊处理。

5.3.6瓶体进行热处理应符合下列要求:

5.3.6. 1瓶体制造厂除遵守本标准外,还应制定相应的热处理规程。

5.3.6.2瓶体应按热处理顺序组批,每批不应大于503只。

5.3.6.3淬火工艺可用油或水中加添加剂作为淬火介质。在水中加添加剂作为淬火介质时,瓶体在介 质中的冷却速度不应大于20℃水中冷却速度的80%,且应进行相应的热处理工艺评定。

5. 3. 6. 4淬火后回火处理的瓶体,硬度值应符合材料相应的硬度值要求。

5.3.6.5瓶体热处理后的机械性能应符合表3的规定。

表3

|

试验项目 |

淬火后回火处理 | ||

|

% /% |

≤0, 92 | ||

|

σβ∕ (N∕mm2) |

不小于瓶体热处理保证值 | ||

|

Cb∕(N∕mm?) |

不小于瓶体热处理保证值 | ||

|

^3/(N∕mm2) |

2 | ||

|

αfc∕(J∕cm2) |

V型缺口试样截面/mm |

3X5 |

5X10 |

|

试验温度/p |

-50 |

-50 | |

|

平均值 |

60 |

50 | |

|

单个试验最小值 |

50 |

40 | |

5. 3.6.6瓶体的冷弯和压扁要求应符合下列规定:

a)冷弯试www.zxw.comL的规定;

b)对淬火后回火处理的瓶体,当其抗拉强度实测值大于保证值的10%时,或厚度小于3 mm时,

应以压扁试验代替冷弯试验。

« 4

|

瓶体实测抗拉强度值/(N/n≡2) |

弯心直径A/mm |

压心间距T/mm |

|

≤580 |

3 Sio |

6 Sao |

|

>580 〜685 |

4 S. |

6 Sio |

|

>685 〜784 |

5 SIO |

6 S4o |

|

>784 〜880 |

6 Sm |

7 Sw) |

|

>880 〜950 |

7 Sg |

8 S,。 |

|

>950 〜1 IOO |

8 S*。 |

9 SiO |

5.3.6.7瓶体的金相组织应符合下列规定:

a)瓶体的基体组织应符合相应的热处理规范,晶粒度测定应符合GB/T 6394规定;

b)对淬火后回火处理的瓶体,其组织体呈回火索氏体;

c)瓶体的脱碳层深度,外壁不应大于0.3 mm,内壁不应大于0.25 mmo

5. 3. 6. 8瓶体底部解剖经酸蚀后,断面上不得有肉眼可见的缩孔、气泡、未熔合、裂纹、夹杂物或白点等 缺陷。

5. 3.6.9淬火后回火处理的瓶体,应逐只进行无损探伤,且不得有裂纹或裂纹性缺陷。

5. 3.7瓶体瓶口螺纹应符合下列规定:

5. 3. 7. 1瓶体上螺纹的牙型、尺寸和公差应符合GB 8335的规定》不允许有倒牙、平牙、牙双线、牙底 平、牙尖、牙阔及螺纹表面有明显跳动波纹等缺陷。

GB 4351.2—2005

5. 3. 7. 2瓶体的螺纹从瓶口基面起有效螺距数不应少于7个螺距。

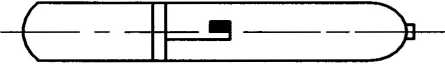

5. 3. 8瓶体应逐只进行水压强度试验,水压试验压力为最大工作压力的L 5倍。试验时不得有泄漏及 可见的变形。

5.3.9瓶体的爆破强度应符合下列规定:

5. 3. 9. 1瓶体实际爆破压力不应小于式(3)的计算值,且Pb)l. 7 P1,。

Pb =衿WXLo5 ........................( 3 )

5.3.9.2瓶体爆破时,实测屈服压力与爆破压力的比值应与瓶体材料实测屈服应力与抗拉强度的比值 相接近。

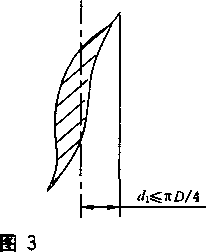

5. 3. 9. 3瓶体爆破后应无碎片,突破口应在筒体圆柱部分,不得出现在肩部或底部。爆破口形状尺寸 应符合图3的规定。

5. 3. 9. 4瓶体主破口应为塑性断裂,即断口边缘应有明显的剪切唇,断口上不得有明显的金属缺陷;破 口裂缝不得引伸超过瓶肩高度的20%。

6试验方法

6.1同一炉号的瓶体材料的化学成分按GB/T 223. 1-223. 7规定的方法进行。

6. 2同一炉号的瓶体低倍组织按GB/T 226规定的方法进行,低倍组织的评级应符合GB/T 1979的 规定。

6.3瓶体制造公差,应用标准或专用的量具、样板进行检查,壁厚应用测厚仪检查,必要时,可剖开用量 具测量。

6.4瓶体热处理后各项性能指标测定应符合下列规定:

6.4.1样品取样及数量应符合下列规定:

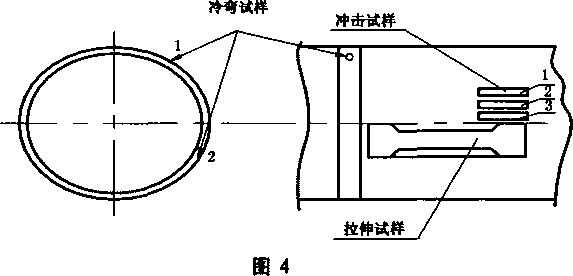

a)取样部位见图4所示;

标准分享网WW. bzfxw. com免费下载

GB 4351.2—2005

b)试样应从瓶体中部纵向对称截取两块拉伸试样;

c)冷弯试样取一圆环平均截成4块;

d)冲击试样应截取3块。

6.4.2 拉伸试验和冲击试验

6. 4. 2. 1拉伸试验应符合下列要求:

a)拉伸试验项目应包括:抗拉强度、屈服应力、伸长率;

b)拉伸试验方法按GB/T 228的规定。

6.4.2.2冲击试验应符合下列要求:

a) 冲击试样尺寸为3 mmX IO mm× 55 mm或5 mmX IO mmX 55 mm带有V型缺口的试样作 标准试样;

b)试样的形状尺寸及偏差应按GB/T 229的规定;

c)冲击试验的方法应按GB/T 229的规定;

d)瓶体壁厚不足以加工标准试样时,可免做冲击试验。

6.4.3冷弯试验和压扁试验

6.4.3. 1冷弯试验应符合下列要求:

a)冷弯试样在瓶体上用机械方法横向截取。取样部位见图4所示;

b)试样圆环的宽度应为瓶体壁厚的4倍,且不小于25 mm,试样侧面加工粗糙度不应低于

12. 5 Rm,棱边允许加工成半径不大于2 mm的圆角;

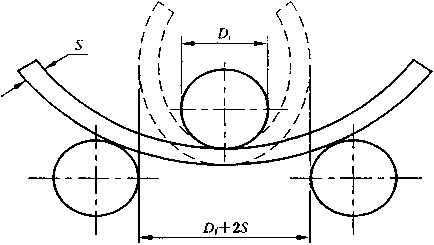

c)试样制作及试验方法按GB/T 232的规定,试样按图5进行弯曲。

图5

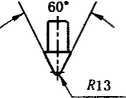

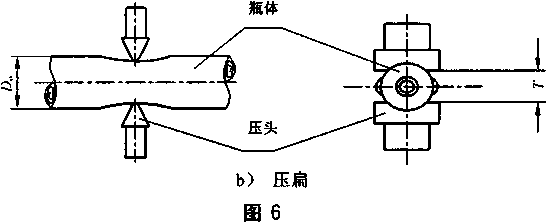

6.4. 3. 2压扁试验应按GB/T 13440的要求,并应符合下列规定:

a)将瓶体的中部放进垂直于瓶体轴线的两个顶角为60°、半径为13 mɪn的压头中间,以

20 mm/min〜50 mm/min的速度对瓶体施加压力,在负荷作用下,测量压头间距T;

b)压头的长度不应小于瓶体压扁后的宽度,如图6所示。

6. 4.4瓶体的硬度测定应按GB/T 230. 1-230. 3或GB/T 231.1的规定。

6. 4.5金相试验应符合下列规定:

a)金相试样应从拉伸试验的瓶体上截取,试样的制备、尺寸和方法应按GB/T 13298的规定;

b)脱碳层深度按GB/T 224的规定。

6. 4.6瓶体底部解剖应符合下列规定:

a)底部解剖试样应从拉伸试验的瓶体上截取,试样的剖面应在瓶体的轴线上;

b)试样的高度尺寸应保留有瓶体底部过渡段以上的部分;

c)检查方法按GB/T 13299的规定。

6. 5瓶体超声波探伤应按GB/T 5777的规定,用其他无损探伤方法的应符合相应标准规定。

6.6瓶体的瓶口摞纹应用符合GB 8335的标准螺纹塞规检查。

6.7瓶体水压试验应按GB/T 9251的规定。

GB 4351.2—2005

>1.5D.,

a)压头

6.8爆破试验应按GB 15385的规定,并符合下列要求:

a)试验管路中应不存气体;

b)测出试验过程中瓶体的屈服压力值;

c)测出从开始至瓶体爆破瞬间水的总压入量;

d)绘制出压力一时间或压力一进水量曲线。

6. 9循环疲劳试验应按GB/T 9252的规定。

7检验规则

7∙1出厂检验

7.1.1逐只检..

7.1. 2批量检验:凡出厂的瓶体应按表5规定的项目进行批量检验。

7.1. 3抽样和复验规则应符合下列规定:

a)瓶体材料应符合相应标准的规定,并有质量合格证书;

b)瓶体材料检验应按5. 3. 6. 2要求,随机抽取三只,进行各项性能检验,其中一只进行材料力学 性能、金相、底部解剖;另一只进行爆破试验;还有一只进行压扁试验;

c)若抽样瓶体检验结果不符合要求时,应对不合格项进行加倍复验,若复验仍不合格,如确认不 合格是由于热处理造成,允许该批瓶体重复热处理,但重复热处理次数不得多于两次;

d)经重复热处理的该批瓶体,应重新进行批量检验,并在质量记录中写明重复热处理的瓶体编 号、原因及结论。

7.2型式检验

7.2.1凡遇下列情况之一,应进行型式检验:

a)新设计的瓶体;

b)改变原制造工艺的;

c)改变瓶体材料的;

d)采用与原来不同热处理方式的;

e)改变瓶体底型结构,而变更瓶体直径、设计壁厚的。

7.2.2型式检验项目应按表5的规定。其中循环疲劳试验瓶体应抽取有代表性的3只。凡出现下列 情况时,应抽取1只进行压扁试验。

a)改变瓶体材料或材料性能有波动的;

b)新生产或间断生产3个月恢复生产后的首批瓶体;

标准分享网 www.bzfxw.com 免费下载

GB 4351.2—2005

c)瓶体在正常生产情况下,每半年应进行一次压扁试验。

7.2.3型式检验不合格,不得投入批量生产,瓶体不得投入使用。

表5

|

序 号 |

检验项目 |

出厂检验 |

型式检验 | |

|

逐只检验 |

批量检验 | |||

|

1 |

瓶体壁厚 | |||

|

2 |

瓶体制造公差 |

√ |

√ | |

|

3 |

瓶体内外观 | |||

|

4 |

拉伸试验 |

√ | ||

|

5 |

冲击试验 |

√ | ||

|

6 |

冷弯试验 | |||

|

7 |

压扁试验 | |||

|

8 |

硬度 |

√ |

√ | |

|

9 |

金相组织 |

√ | ||

|

IO |

底部解剖 | |||

|

11 |

无损探伤 |

√ | ||

|

12 |

瓶口内螺纹 |

√ | ||

|

13 |

_ 水压试验 | |||

|

14 |

爆破试验 | |||

|

15 |

疲劳试验 | |||