犐犆犛13 .240 犆犆犛犑16

^^^^p^^^ɪ

中华人民共和国国家标准

犌犅/犜12242—2021

代替 GB/T 12242—2005

压力释放装置性能试验方法

犘狉犲狊狊狌狉犲狉犲犾犻犲犳犱犲狏犻犮犲狊—犘犲狉犳狅狉犿犪狀犮犲狋犲狊狋犮狅犱犲

2021-03-09 发布

2021-10-01 实施

国家市场监督管理总局労在 国家标准化管理委员会发布

犌犅/犜12242—2021

目 次

前言........................................................................................................................T

1 范围.....................................................................................................................1

2规范性引用文件......................................................................................................1

3术语和定义............................................................................................................1

4 总贝IJ ..................................................................................................................... 6

5压力释放装置动作性能及排量试验..............................................................................6

5.1 试验装置和仪表................................................................................................6

52测量方法.........................................................................................................11

5.3试验安装要求...................................................................................................13

5.4 试验程序.........................................................................................................14

5.5 结果计算.........................................................................................................28

5.6 试验汇总报告...................................................................................................29

6在用试验及工作台上定压试验....................................................................................31

6.1测量仪表和测量方法..........................................................................................31

6.2在用试验程序...................................................................................................32

6.3工作台上定压试验程序.......................................................................................33

6.4 密封试验.........................................................................................................34

6.5结果计算.........................................................................................................34

6.6 试验汇总报告...................................................................................................35

附录A (资料性)试验报告表.......................................................................................37

附录B (资料性)试验汇总报告表 .................................................................................54

附录C (资料性)确定流量误差的示例 ...........................................................................58

前 言

犌犅/犜12242—2021

本文件按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替GB/T 12242—2005《压力释放装置 性能试验规范》。与GB/T 12242-2005相比,除 编辑性改动外,主要技术变化如下:

a)增加了现场试验、开启压力的术语和定义,更改了重闭式压力释放装置的术语和定义内容(见 第3章,2005年版的第3章);

b)删除了进行动作性能和排量试验时试验容器的直径要求(2005年版的4.2);

C)增加了孔板的安装和流量测量要求[见5.2.4.3 f)];

d)更改了试验程序的“程序”要求(见5.4,2005年版的5.4);

e)增加了不同的非重闭式压力释放装置的阻力试验要求(见5.4.8.5);

f)增加了不可压缩流体测定非重闭式压力释放装置整定压力的试验要求(见5.4.9)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国机械工业联合会提出。

本文件由全国安全泄压装置标准化技术委员会(SAC/TC 503)归口。

本文件起草单位:合肥通用机械研究院有限公司、合肥通用机电产品检测院有限公司、福建省特种 设备检验研究院、上海阀门厂股份有限公司、永一阀门集团有限公司、上海凯特阀门制造有限公司、吴江 市东吴机械有限责任公司、北京航天石化技术装备工程有限公司、罗浮阀门集团有限公司、徐州八方安 全设备有限公司、武汉华科能源环境科技股份有限公司、凯瑞特阀业有限公司、浙江奥新仪表有限公司。

本文件主要起草人:王晓钧、李伟、郑荣部、陈志明、干爱根、王德平、连晓锋、王海庄、边玲、葛臣信、 舒远、刘利利、张传虎、李运龙、陈勇、胡建田。

本文件于1989年首次发布为GB/T 12242-1989,2005年第一次修订,本次为第二次修订。

T

犌犅/犜12242—2021

压力释放装置性能试验方法

1范围

本文件规定了压力释放装置的动作性能试验(包括机械特性)、排量及阻力系数的试验方法。

本文件适用于试验程序有各种进口和出口条件状况,试验介质是使用其物理性质已知的蒸汽、气体 (空气)或液体(水);包括重闭式和非重闭式压力释放装置,如下:

a)安全阀,

b)爆破片装置,

C)折断/剪切销装置,

d)易熔塞装置。

当试验有关各方同意接受本文件的条款时,本文件也可适用于其他压力释放装置。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T 2624.1用安装在圆形截面管道中的差压装置测量满管流体流量 第1部分:一般原理和 要求

GB/T 2624.2用安装在圆形截面管道中的差压装置测量满管流体流量 第2部分:孔板

GB/T 12241安全阀一般要求

GB/T 12243弹簧直接载荷式安全阀

3术语和定义

GB/T 12241界定的以及下列术语和定义适用于本文件。

3.1通用术语

3.1.1

压力释放装置 pressure relief device

用来在压力容器处于紧急或异常状况时防止其内部介质压力升高到超过预定最高压力的装置。

3.1.2

压力释放阀 pressure relief valve ; PRV

用来在压力容器处于紧急或异常状况时防止其内部介质压力升高到超过预定最高压力的阀门。 3.1.3

现场试验 field testing

为确定压力释放装置的某些或全部工作特性而对安装在系统上的压力释放装置进行的试验。

3.1.4

在用试验 in-service testing

为确定压力释放装置的某些或全部工作特性,利用系统压力或使用外部压力源(使用或不使用辅助

1

犌犅/犜12242—2021

提升装置)对安装在系统上正在对系统实施保护的压力释放装置进行的试验。

3 .1 .5

排量试验 犳狅狑capacity testing

确定压力释放装置的工作特性包括测量排量的试验。

3 .1 .6

工作台上定压试验 bench tesiing

为确定压力释放装置的整定压力和关闭件密封性而在一个加压系统上进行的试验。

3.2压力释放装置类型

3 .2 .1

重闭式压力释放装置 rec狅Sing pressure-Relieving devices

设计为由进口静压力驱动并在恢复正常工况后重新关闭的压力释放装置。

注:结构类型有弹簧直接载荷式、先导式、动力操作式。

3 .2 .2

非重闭式压力释放装置 non-re犾OSing pressure relief devce

一种在动作后仍保持开启的压力释放装置,可以提供人工重置的手段。

注:非重闭式压力释放装置有爆破片、折断销、弯折销、剪切销、易熔塞。

3 .2 .2.1

爆破片装置 rupture disk device

由装置进出口静压差驱动的非重闭式的压力释放装置,其功能系通过承压片的爆破而实现。

3.3压力释放装置的特性尺寸

3 .3 .1

排放面积 discharge area

阀门排放时流体通道的最小截面积。

3 .3 .2

流道面积 nozzle area

阀门进口端至关闭件密封面间流道的最小横截面积。

3 .3 .3

流道直径 nozzle diameter

对应于流道面积的直径。

3 .3 .4

帘面积 curtain area

当阀瓣在阀座上方升启时,在其密封面之间形成的圆柱面形或圆锥面形排放通道面积。

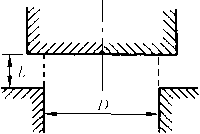

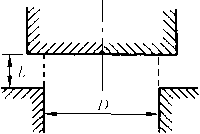

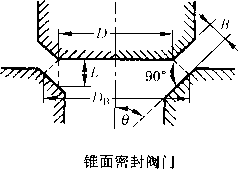

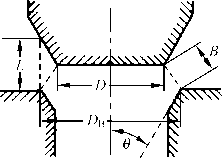

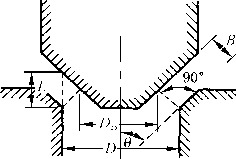

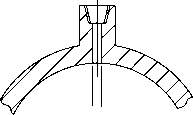

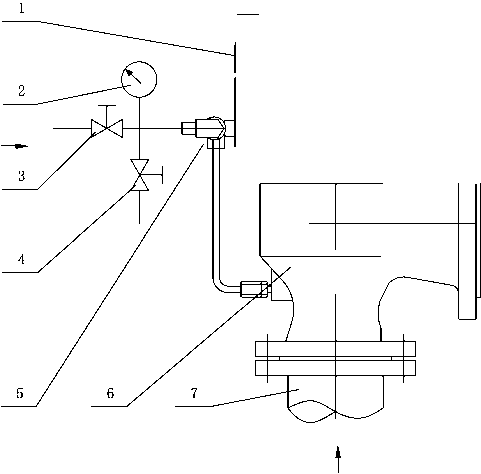

注:帘面积见图1。

2

GB/T 12242—2021

平面密封阀门 帘面积=πOE

帘面积=π3 3+2⅜)∕2

锥面密封阀门

帘面积=冗3 3+2⅜ )/2

锥面密封阀门

帘面积=π3 3+Z⅛)∕2

球面密封阀门

帘面积=7l8 3+Z⅜)∕2

球面密封阀门

帘面积=冗3 3+Z⅜)/2

标引序号说明:

L ——开启高度;

D——阀座阀瓣接触面最小直径;

DB--锥面通道另一直径;

B——锥面通道斜高;

P ——密封面斜角;

R--半径。

注:帘面积系排放面积,除非阀瓣达到足够开高,使流道面积成为通道最小截面积。

图1安全阀帘面积的典型示意图

3.3.5

开启高度 lift

阀瓣离开关闭位置的实际行程。

3.3.6

额定开高 rated lift

使阀门达到其额定排量的设计开高。

3

犌犅/犜12242—2021

3.3.7

密封面斜角 seat angle

阀门轴线与密封面间的夹角。

注:平面密封阀门的密封面斜角为90°。

3.4非重闭式压力释放装置的特性尺寸

3.4.1

净流通面积 net犳狅狑area

非重闭式压力释放装置动作之后决定流量的面积。

注:一个爆破片的(最小)净流通面积是其完全破裂后的计算净面积,它带有适当的允差,因为爆破片的某些结构件 可能减小其净流通面积。

3.5压力释放装置的动作和排量特性

3.5.1

整定压力 set pressure

压力释放装置升高的进口静压力,在该压力下装置呈现出定义为开启压力、突跳压力、开始泄漏压 力、爆破压力、折断压力中一种动作特性(对一个特定的装置设计,其适用的动作特性由装置的制造厂规 定)。

3.5.2

超过压力 over pressure

超过压力释放阀整定压力的压力增量,在该压力增量下,安全阀达到制造厂规定的开启高度。

注:超过压力通常用整定压力的百分数表示。

3 .5 .3

回座压力 re-seating pressure

压力释放阀排放后阀瓣重新与阀座接触,即开启高度变为零时的压力。

3 .5 .4

启闭压差 blowdown

整定压力同回座压力之差。

注:启闭压差以整定压力的百分数或以压力单位表示。

3 .5 .5

排放压力 reiieving pressure

整定压力加超过压力Q

3.5.6

额定排放压力 flow-rating pressure

测量压力释放装置排量时的进口静压力。

3 .5 .7

背压力 back pressure

由于在排放系统中存在压力而在压力释放装置出口产生的静压力。 3.5.8

排放背压力 buil--up back pressure

由于介质流经压力释放装置进入排放系统而在该装置出口处产生的压力。

3.5.9

附加背压力 superimposed back pressure

压力释放装置即将动作前在其出口处存在的压力。

‘1

犌犅/犜12242—2021

注:附加背压力是由其他压力源在排放系统中引起的。

3.5.10

爆破压力 burst 狆ressure

当爆破片装置动作时,其进口静压力。

3.5.11

爆破片装置的规定爆破压力 SPeCified burst pressure of a rupture disk device

爆破片装置升高的进口静压力,在规定的温度下爆破片设计在该压力爆破。

3.5.12

折断压力 breaking pressure

当折断销装置、弯折销装置或剪切销装置动作时,其进口静压力。

3.5.13

二次压力 secondary pressure

在压力释放阀的实际排放截面与出口间的通道中存在的压力。

3.5.14

前泄压力 S immer pressure

一个低于压力释放阀整定压力的进口静压力,在该压力下,安全阀关闭件密封面间发生可由听觉或 视觉感知的介质泄出,但没有可测量的排量。

注:前泄压力仅适用于可压缩介质用的安全阀。

3.5.15

理论排量 theoretical reliev狀g(disCharge) capacty

其流道最小截面积等于压力释放阀流道面积或等于非重闭式压力释放装置净流通面积的理想喷管 的计算排量。

注:理论排量以重量单位或容积单位表示。

3.5.16

实测排量 measured reliev狀g(disCharge) CaPaCity

在额定排放压力下测量的压力释放装置排量。

注:实测排量以重量单位或容积单位表示。

3.5.17

额定排量 rated reliev狀犵 CaPaCity Certified dscharge CaPaCity

实测排量中由适用的规范或标准允许用作压力释放装置应用基准的部分。

3.5.18

当量计算排量 equivalent calculated CaPaCity

当压力、温度或介质等使用条件与额定排量的适用条件不同时,压力释放装置的计算排量。

3.5.19

额定排量系数 rated coefficient of discharge

额定排量同理论排量的比值。

3.5.20

频跳 chatter

压力释放阀阀瓣快速异常地来回运动,运动中阀瓣接触阀座。

3.5.21

颤振 flutter

压力释放阀阀瓣快速异常地来回运动,运动中阀瓣不接触阀座。

5

犌犅/犜12242—2021

3 .5 .22

基准状况 reference conditions

由适用的标准或由试验各方间的协议规定的试验介质状况,可用来统一排量试验的结果。

4 总则

4.1本文件试验的测量偏差规定如下:对于排量试验,最终排量测量的偏差应不超过测量值的 ±2.0⅝ ;对于动作性能试验,压力测量的偏差应不超过测量值的±0.5% ;对于在用试验及工作台上定 压试验,压力测量的偏差应不超过测量值的±1.0%。

4.2进行本文件规定的试验,试验装置应具备被试验压力释放装置所要求的压力和足够容量,应满足 压力释放装置或压力释放阀排放压力的试验需要,试验持续时间应满足在稳定状况下取得必要的动作 性能和排量数据的需要。应按试验程序的要求保持试验运行条件。

4.3现场安装或非正常运行条件可能会对压力释放装置的功能产生不利影响。评估压力释放装置在 这类条件下的适用性和可靠性不属于本文件的范围。

4.4如果压力释放装置试验所用介质的温度同装置在实际使用时承受的温度之间存在较大的差别,其 实际使用时的功能特性如开启压力、启闭压差和爆破压力等将不同于试验得出的特性。考虑这些不同 而对试验条件下的压力释放装置作适当修正的内容也不属于本文件的范围。

4.5本文件提供推荐的试验程序和测试仪表。其他的试验程序和测试仪表只要能证明具有至少与本 文件要求等同的精度和可靠性,则可以使用。如果要使用其他的程序和仪表,则应在试验之前征得试验 有关各方的书面同意。

4.6应按测量和计算来对试验结果作出报告。当试验完全符合本文件的强制性要求时,才可以被指认 为按照本文件进行的试验。

4.7试验的有关方应对管道系统和部件的设计和超压保护、试验中压力释放装置的安全排放以及通常 伴随着排放的高噪声等给予特别的考虑,以保证试验装置满足最低强制要求。

4.8试验各方在进行试验之前应就下列事项达成协议:

a)试验目的;

b)试验场所,试验各方,试验和试验监督人员;

C)在额定排放压力下试验流体的基准状况;

d)试验所用的测试方法、仪表和设备(仪表的校准应按5.1.2);

e)被试装置的数量、通径、类型、状况、来源、整定压力和预期排量;

f)书面的试验程序,该程序应包括为满足试验目的所应进行的观测和所应记录的读数。

4.9试验监督试验人员的资格和职责:

a)试验监督人员应接受过热力学和流体力学的教育,并具有流体流量测量的实际经验,还应具有 监督试验的经验。

b)试验过程中,试验监督人员应全过程观察试验情况操作的人员,应完全了解进行这些操作的正 确方法。

c)试验监督人员应负责保证书面的试验程序得到遵循,应签署试验报告或验证报告。

5压力释放装置动作性能及排量试验

5.1试验装置和仪表

5.1.1试验装置

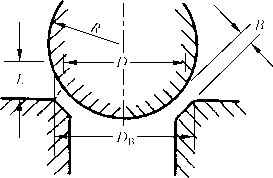

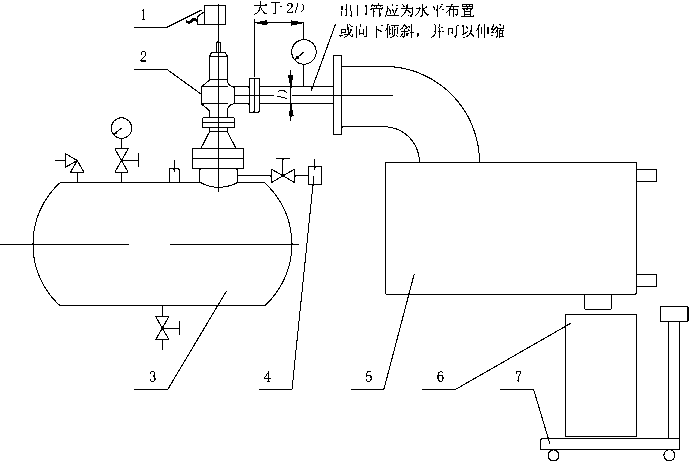

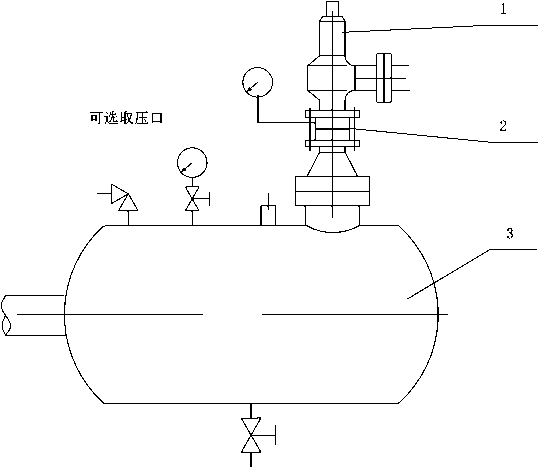

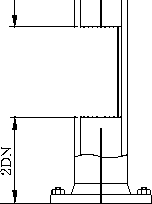

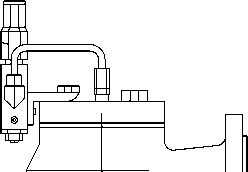

试验装置的布置见图2〜图7及图9。

6

GB/T 12242—2021

标引序号说明:

1..补压阀;

2——旁通阀;

3..导流器;

4——温度测点;

5..压力仪表;

6 流量计;

7——温度测点;

8——被试压力释放装置的试验容器;

9 疏水阀;

10--温度测点或热量计安装位置;

∏--被试压力释放装置;

12——开高测量装置;

13 温度仪表;

14 压力仪表。

图2流量计方法,背压为大气时推荐的试验布置

7

犌犅/犜12242—2021

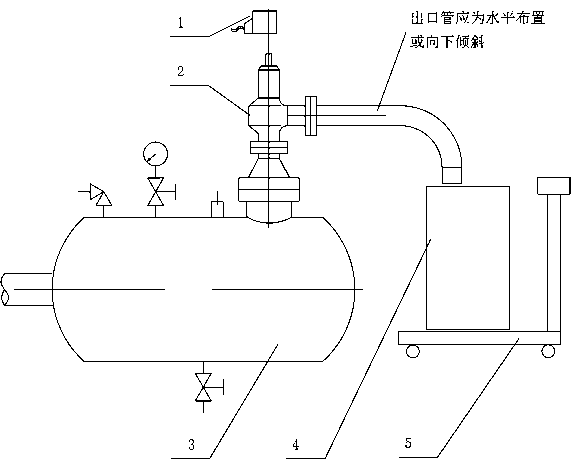

标引序号说明:

1-开高测量装置;

2--被试压力释放装置;

3--被试压力释放装置的试验容器;

4——温度测点或热量计安装位置;

5——蒸汽冷凝器;

6--称量容器;

7——磅秤。

图3称量冷凝液方法,背压为大气时的推荐试验布置

标引序号说明:

1—-开高测量装置; 4——称量容器;

2——被试压力释放装置; 5——磅秤。

3——被试压力释放装置的试验容器;

图4称量液体(水)方法,背压为大气时的推荐试验布置

8

犌犅/犜12242—2021

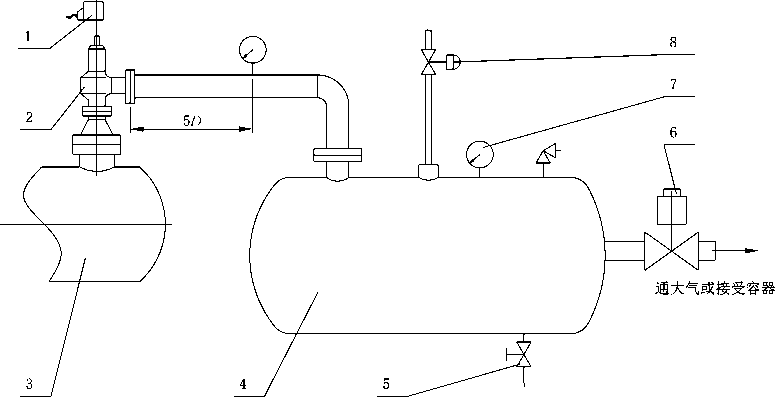

标引序号说明:

1--开高测量装置; 5..疏水阀;

2——被试压力释放装置; 6——背压容器压力控制阀;

3--被试压力释放装置的试验容器; 7--压力仪表;

4——背压容器; 8——背压供给控制阀(快开式)。

图5具有附加背压时的推荐试验布置

标引序号说明:

1--开高测量装置;

2—-被试压力释放装置;

3--被试压力释放装置的试验容器;

4..压力仪表;

5—-背压容器压力控制阀。

图6具有附加背压时的推荐试验布置

9

犌犅/犜12242—2021

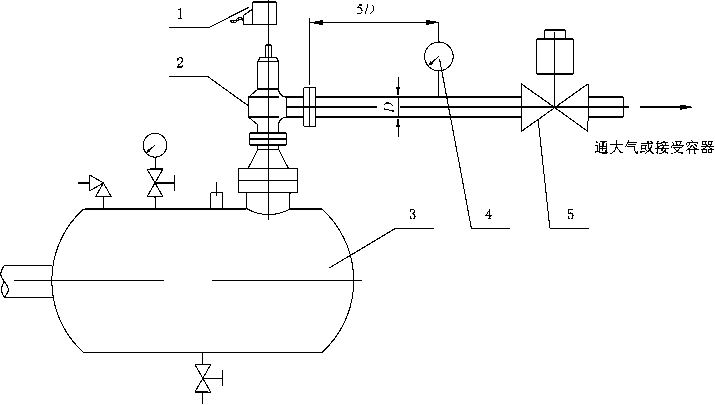

标引序号说明:

1—被试压力安全阀;

2——被试非重闭式装置;

3——被试压力释放装置的试验容器。

图7非重闭式压力释放装置与安全阀组合的推荐试验布置

5.1.2仪表

5.1.2.1仪表校准

试验中使用的仪表及备用仪表应有编号或作其他明确标记。仪表依照其类型不同应按5∙1∙2.2〜 5.1∙2.7进行校准。有关的仪表校准记录应保存以供有关方面查阅。

5.1.2.2压力测量仪表

压力测量仪表的精度等级应不低于0.5级。压力测量系统应包括两只压力测量仪表,以便在试验 中进行互校。压力测量仪表应按国家有关规程进行校准或检定。

5.1.2.3温度测量仪表

温度测量仪表的分辩率应不低于0.5 ℃。温度测量系统应包括两套温度测量仪表,以便在试验中 进行互校。温度测量仪表应按国家有关规程进行校准或检定。

5.1.2.4开高测量仪表

开高测量仪表的分辩率应不低于0.02 mm。开高测量仪表应在每次试验或一系列试验的前后进行 精度检查。

5.1.2.5重量秤

在试验程序中用来称量冷凝液重量的重量秤,其指示部件的最小刻度值应小于或等于预期载荷的 0.25%。用于本文件试验的重量秤应在每次或一系列试验之前按国家有关规程在足够的点位上进行校

10

准,以保证其在预期使用范围内的精度。

犌犅/犜12242—2021

5.1.2.6蒸汽热量计

蒸汽热量计应分别在其安装之时和在规定的周期内进行校准。当测量结果显示其读数有明显错误 时或在重新安装后,应再进行校准。

5.1.2.7流量计组合

流量计的校准应包括流量计上游和下游侧的实际管道和所有附件,附件包括控制阀、试验容器以及 容器同阀门的连接件。校准应通过比较的方法在执行正式试验之前完成,即把流量测定值同由预先校 准的流量计装置测得的值进行比较,而后者的校准系借助原始的装置或机构来完成。有关预先校准的 流量计装置的协议应使最终总体试验结果的偏差在±2.0%以内。校准应在相应于对比装置的最小、 中间和最大流量下进行。对于具有不同进口连接形式的阀门,其连接件应在制造或采购时由试验室人 员进行校准。此外,流量计装置应如上述每5年至少进行一次再校准。这种再校准应包括使用至少两 种尺寸的连接件。应保存校准记录并提供有关方面审核。若对设备作改变,应评估这种改变可能对系 统校准产生的影响,当认为必要时应进行新的校准。

5.1.3试验中的调整

采集数据时,不应对压力释放装置作任何调整。在试验条件发生任何改变或偏离后,应给予足够的 时间使流量、温度和压力达到稳定后再采集数据。

5.1.4试验记录和试验结果

试验记录应包括对试验对象的所有观察、测量、仪表读数和仪表校准记录(当需要时)。原始试验记 录应由进行试验的机构保管。所有试验记录的副本应提交试验各方。修正及修正值应分别载人试验记 录。应按5.6的规定作试验汇总报告。

5.1.5测量误差

应进行预备试验来确定,使用规定的仪表和程序能够满足4.1中对最终排量测量所规定的误差极 限。还应进行试验后的误差分析,除非试验各方同意并证实,规定的仪表和程序包括数据的离散性是按 试验规范来使用和执行的,从而确认预备试验确定的误差在试验后仍然有效。误差确定应由试验室形 成文件以供审核。

5.2测量方法

5.2.1大气压测量

大气压应使用气压表测量。在进行包含排量的计算时,若压力释放装置的额定排放压力等于或高 于0.15 MPa(表压),则使用试验当地的平均大气压即可满足本文件的精度要求。在这种场合,记录的 压力可以是平均大气压。

5.2.2温度测量

温度测量的要求如下:

a)根据操作条件,温度测量可以采用玻璃管式液体温度计、双金属温度计、电阻式温度计或热电 偶。玻璃管式液体温度计应插到套管中,双金属温度计、电阻式温度计或热电偶可直接插入管 道中,也可插到套管中。当温度低于150℃时,宜将测温装置直接插入管道而不附加套管。

11

犌犅/犜12242—2021

b)当进行任何温度测量时,应采取下列措施:

1)除被测介质外,测温装置同外界不应有因辐射或传导产生的较大热传递。

2)插入点的紧邻部位和测温装置的外露部分应隔热。

3)小直径管道测温装置的插入深度应穿过管道中心线;当管道直径超过300 mm时,测温装 置应插入到介质流中至少150 mm深处。

4)在输送可压缩流体的管道上,测温装置应安装在进行流量测量时最大介质流速不超过 30 m/s的地方。如果不可能这样安装,则可能需要将温度读数校正到适当的静温或全温。

5)测温装置的插入位置应使其测量的温度代表流动介质的温度。

C)使用玻璃管式水银温度计测量温度时,温度计应有一个带刻度的杆。当被测温度同环境温度 的差值大于5 ℃且水银部分露出时,应作露出杆修正,或使用露出杆式温度计。

d)当使用温度计套管时,套管应是薄壁的,其直径应尽可能小。套管外表应无腐蚀或杂物。套管 内应充以适当的流体,但不宜采用水银。若采用了水银,则应采取适当的预防措施。

e)若采用热电偶,则应具有焊接的热端,且应连同其外接导线一起在预期的使用范围进行校准。 热电偶应采用适合于被测温度和介质的材料构成。其电动势应利用电位计或毫伏表来测定。 热电偶的冷端应利用一个冰浴(参照标准器)或通过在电位计加装补偿电路而构成。

5.2.3压力测量

压力测量的要求如下:

a)测压点应布置在流动基本上平行于管壁或容器壁的区域。当测量小于0.1 MPa的静压差时, 可以采用液体压力计。

b)试验容器的压力应为通过图2所示取压口测量的静压力。

c)背压力应为通过图3、图5及图6所示取压口测量的静压力。

d)如果在测压点和压力计之间存在水位差或其他液位差,则应对压力读数作适当修正。

5.2.4流量测量

5.2.4.1测量压力释放装置排量的方法有:

a)亚音速推断式流量计,包括孔板、流量喷嘴和文丘里管;

b)音速推断式流量计,包括塞流喷嘴;

c)直接收集排放介质或其冷凝液的容积法或重量法。

5.2.4.2测量压力释放装置排量应视情况分别采用下列方法:

a)背压为大气压时的蒸汽流量,采用5.2.4.1a)或5.2.4.1c)方法;

b)背压高于大气压时的蒸汽流量,采用5.2.4.1a)方法;

c)背压为大气压时的空气或气体流量,采用5.2.4.1a)或5.2.4.1b)方法;

d)背压高于大气压时的空气或气体流量,采用5.2.4.1a)方法;

e)背压为大气压时的液体流量,采用5.2.4.1a)或5.2.4.1c)方法;

f)背压高于大气压时的液体流量,采用5.2.4.1a)方法。

注:试验时,背压可能高于大气压,需注意音速推断式流量计的使用方式。

5.2.4.3 一次测量元件:

a) 一次测量元件应置于被试压力释放装置进口的上游侧。安装要求及仪表位置如图2所示。孔 板孔径同管道内径的比率应在0.2〜0.7之间。一次测量元件应在试验之前进行检查以确认其 洁净和未受损伤。

b) 一次测量元件前后的压差和流体温度应利用连接在图2所示位置的仪表进行测量。

c)在一次测量元件前面应有足够长的直管段,以保证在靠近元件的流道内有一个均匀的流速分

12

犌犅/犜12242—2021

布。为保证压力测量可靠,在一次测量元件的出口侧也应有与进口管道同样公称尺寸的足够 长的直管段。

d)在排量测量过程中流动应保持稳定,差压计上显示的总脉动值(双倍振幅)应不大于被测差压 的2%。当脉动值较大时,应消除脉动的起因,试图就仪表本身来减少脉动是不允许的。

e)应采取措施避免使用会导致不稳定状态的过湿蒸汽。当用蒸汽进行试验时,可使用节流式热 量计测量蒸汽干度(参见5.2.5)。

f)孔板的安装和流量测量,应符合GB/T 2624.LGB/T 2624.2的规定。

5.2.5蒸汽干度测量

流动蒸汽的干度可采用节流式热量计进行测量。热量计的安装如图2和图3所示。其蒸汽取样管 也可直接安装在容器上,只要取样管伸入到压力释放装置进口喷嘴中心线正下方的流道中,同时不低于 试验容器的水平中心线。当不具备热量计测量条件时,应保证流动蒸汽具有10 ℃以下过热度。

5.2.6开启高度测量

开启高度测量要求:

a)开放式或开孔阀盖式结构,如果阀杆上端在试验时可以露出,则可把一个具有适当量程的刻度 盘式指示计设置在阀门顶部以指示阀杆位移。封闭式阀门的阀杆端部不能露出,应采取适当 的措施以便在阀盖或罩帽的外面指示、读取或记录阀杆位移。无论何种情况,都不应使测量装 置对阀杆附加载荷或妨碍阀门的动作。

b)当用蒸汽进行具有附加背压力的阀门试验时,开高指示器可能会显示错误的读数。当要求试 验结果具有很高的精度时,应把测量中热膨胀引起的开高指示同阀门的真实开高区分开来。

5.2.7 可以实行校正的状况

5.2.7.1蒸汽:其基准状况为干饱和蒸汽。试验中压力释放装置进口处蒸汽的状况应为蒸汽干度不小 于98%或过热度不大于10 ℃。

5.2.7.2水:其基准状况为18℃〜24℃。试验中压力释放装置进口处水的温度范围应为5℃〜50℃。

5.2.7.3空气和其他气体:其基准状况为13 ℃〜24℃。试验中压力释放装置进口处空气或其他气体 的温度范围应为一18 ℃〜93℃。

5.2.7.4如果试验状况不在5.2.7.1-5.2.7.3范围内,则不可实行从实际试验状况到基准状况的校正, 不应对实际试验压力进行校正。

5.2.8介质成分

应使用物理性质明确的介质作为试验介质。如果对流体的物理性质有疑问,应通过物理实验或化 学分析来确定。

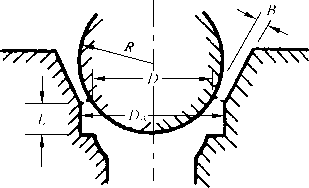

5.3试验安装要求

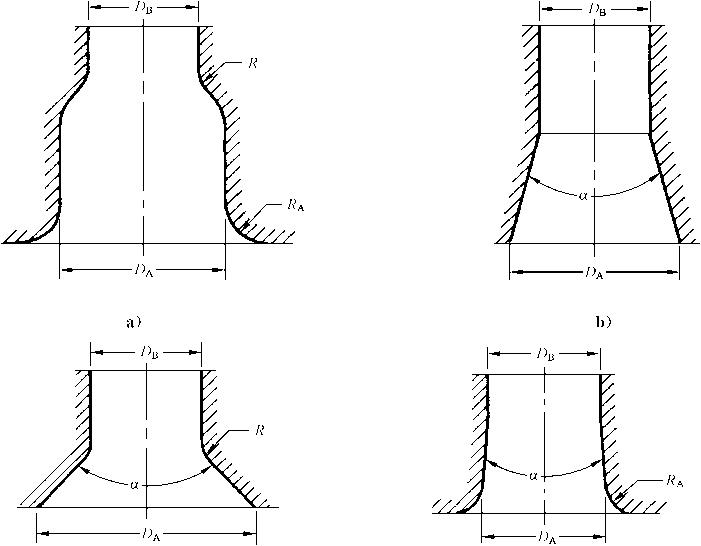

5.3.1被试压力释放装置应利用连接附件(法兰式、螺纹式或焊接式等,其可接受的内部断面形状见 图8)直接安装在试验容器上。只要不影响试验结果的精度,也可以使用其他连接附件;不论采用哪种 方式连接,都应当保证连接附件试验容器接口的内径大于被试压力释放装置的内径。

5.3.2排放前背压为大气压的试验,试验布置应使介质从压力释放装置直接排向大气或冷凝器(见 图2、图3及图4)。当使用排放管道时,管道尺寸应至少等于压力释放装置出口尺寸。排放管道的支撑 应独立于压力释放装置,其支撑方式不应影响压力释放装置的动作。应采取措施以保证压力释放装置 和排放管道足够牢固,能承受由排放产生的合力。

13

犌犅/犜12242—2021

5.3.3排放前具有附加背压的试验,试验布置应提供在压力释放装置出口引入和保持背压的手段(见 图5)。排放管道应具有至少与压力释放装置相同的公称尺寸,并应通向一个足够大的系统,以便能对 背压作适当的调节。应提供一个控制式压力释放装置,以便在被试压力释放装置排放时建立并保持任 何要求的背压。

犮) 犱)

分图a)屮若Db≥0.75犇A,则犚A≥O∙25犇A ;若犇B<0.75犇a ,则R≥0.25犇13。

分图b)中若α≤30。且Db<0.75Da,将所有锐边倒钝。

分图 C)中若 α>30°且 DB<0.75Da ,则犚≥0.25Db。

分图 d)中若 α≤30°且 Db ≥0.75Da,则犚 A ≥0.25Da。

图8试验容器与压力释放装置间连接附件的推荐内部断面形状

5.4试验程序

5.4.1综述

5.4.1.1背压为大气压的试验,蒸汽试验程序按5.4.2的规定;气体试验程序按5.4.3的规定;液体试验 程序按5.4.4的规定。

5.4.1.2背压高于大气压的试验,蒸汽试验程序按5.4.5的规定;气体试验程序按5.4.6的规定;液体试 验程序按5.4.7的规定。

5.4.1.3非重闭式压力释放装置(爆破片)阻力系数的试验程序按5.4.8的规定。

5.4.1.4非重闭式压力释放装置同压力释放阀组合件的试验程序分别按5.4.2〜5.4.7的规定(见图7)。

5.4.2以蒸汽为介质,背压为大气压的试验

5.4.2.1试验布置

5.4.2.1.1流量计法:流量计及其辅助仪表的使用情况如图2所示。在压力释放装置进口和流量计一 次测量元件处应使用热量计或保证蒸汽品质符合5.2.7.1规定,而在一次测量元件和试验容器上的温度

14

犌犅/犜12242—2021

计则可以省去。应采取措施收集并计量试验过程中在试验容器内积聚的冷凝液。

5.4.2.1.2称量冷凝液法:称量冷凝液法试验布置见图3,包括冷凝器及辅助仪表。如果被试压力释放 装置为开放式或开孔阀盖式结构,这一试验布置将不能测得通过压力释放装置的全部蒸汽,一部分蒸汽 可能经由阀杆四周及疏水孔泄漏出去。因而试验获得的排量结果将小于装置的实际排量。当试验有关 方面认为必要时,应就确定上述蒸汽泄漏率的方法达成协议。

注:如果试验有关各方同意,也可以采用其他试验布置,最终排量测量的偏差在±2.0%以内。

5.4.2.2流量计法测量流量的程序

流量计法测量流量的程序如下:

a)升高压力释放装置进口压力。当压力达到预期整定压力的90%以后,升压速率应不超过 0.01 MPa/s。观察并记录压力释放装置或压力释放阀的整定压力及其他需要或有关的特性值。

b)对于重闭式压力释放装置,继续升高装置进口压力直到装置达到并保持在排放状态,同时观察 装置的动作,记录排放压力和开启高度。然后逐渐降低进口压力直至压力释放装置关闭,同时 观察装置的动作,记录回座压力。

C)对于重闭式压力释放装置,重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过 计算3次或以上次数测得的平均值得到整定压力和回座压力。实测数值显示的不是一致向上 或向下倾向的数值,且都在平均值的±1%或±0.003 4 MPa(取两者中较大者)以内,这样,整 定压力和回座压力即认为是稳定的。

d)进行排量试验时,升高装置进口压力使之达到并保持在额定排放压力,直到流量测量仪表显示 稳定状态。

C)关闭试验容器疏水口,并记录或标记水位计玻璃管中冷凝液的初始水位。

f) 记录下列各项:

1)压力释放装置进口压力;

2)压力释放装置进口处的温度;

3)压力释放装置开启高度(当适用时);

4)流量计进、出口处的静压力;

5)流量计处的温度。

g)维持稳定的排放状态,并按预定的时间间隔以同样的程序读取和记录数据。

h)利用秒表、带秒针的同步电钟或其他适当的方法记录排放延续的时段和记录数据的时刻。 i)用重量或容积测量方法确定试验容器中在排放时段内生成的冷凝液量并作记录。

j)缓慢降低进口压力并再次记录重闭式压力释放装置的回座压力。

5.4.2.3称量冷凝液法测量流量的程序

称量冷凝液法测量流量的程序如下:

a)升高压力释放装置进口压力。当压力达到预期整定压力的90%以后,升压速率应不超过 0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速率。观察并记录装置的整定压力 以及其他需要或有关的特性值。

b)对于重闭式压力释放装置,继续升高装置进口压力直到装置达到并保持在排放状态,同时观察 装置的动作,记录排放压力和开启高度。然后逐渐降低进口压力直至装置关闭,同时观察装置 的动作,记录回座压力。

c)对于重闭式压力释放装置,重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过 计算3次或以上次数测得的平均值得到整定压力和回座压力。实测数值显示的不是一致向上 或向下倾向的数值,且都在平均值的±1%或±0.003 4 MPa(取两者中较大者)以内,这样,整

15

犌犅/犜12242—2021

定压力和回座压力即认为是稳定的。

d)进行排量试验时,升高装置进口压力使之达到并保持在额定排放压力,直到流量测量仪表显示 稳定状态。

e)确定冷凝器冷凝水位。

D 记录下列各项:

D 压力释放装置进口压力;

2)压力释放装置进口处温度;

3)压力释放装置开启高度(当适用时)。

g)维持稳定的排放状态,并按预定的时间间隔以同样的程序读取和记录数据。

h)记录用秒表、带秒针的同步电钟或其他适当方法测量的排放时段以及记录数据的时刻。

1) 再次确定冷凝器冷凝水位,并精确测定和记录在排放时段中在冷凝器内产生的冷凝液量(容积 或重量)。

j)缓慢降低进口压力并再次记录重闭式压力释放装置的回座压力。

5.4.2.4观察机械特性

在试验过程中,应利用听觉、触觉或视觉观察并记录机械特性。如果阀门发生频跳、颤振或不能满 意回座,则应加以记录。根据有关各方的协议,可以对装置重新调整或进行修理后再重新试验。应注 意,过大而持续的振荡可能导致阀门损坏并对试验现场的人员造成危险。

5.4.2.5记录补充数据

在流量计法或称量冷凝液法试验过程中,可能要求或需要记录与5.4.2.2或5.4.2.3所列不同或补 充的压力。

5.4.3以气体为介质,背压为大气压的试验

5.4.3.1试验布置

5.4.3.1.1推荐的试验布置如图2所示。每一类流量计的使用方法列于以下分节中。压力释放装置的 排放口可如图2所示。对于接有较长排放管的情形,参见5.3.2的规定。

5.4.3.1.2使用亚音速推断式流量计时,与之有关的测量项目为:

a)进口静压力;

b)进口温度;

C)差压力。

5.4.3.1.3使用音速推断式流量计时,与之有关的测量项目为:

a)进口压力(滞止压力);

b)进口温度(滞止温度)。

5.4.3.2亚音速推断式流量计法测量流量的程序

亚音速推断式流量计法测量流量的程序如下:

a)升高压力释放装置进口压力。当压力达到预期整定压力的90%后,升压速率应不超过 0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速率。观察并记录装置的整定压力 及其他需要或有关的特性值。

b)对于重闭式压力释放装置,继续升高装置进口压力直到装置达到并保持在排放状态,同时观察 装置的动作,记录排放压力和开启高度。然后逐渐降低进口压力直至装置关闭,同时观察装置

16

犌犅/犜12242—2021

的动作,记录回座压力。

C)对于重闭式压力释放装置,重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过 计算3次或以上次数测得的平均值得到整定压力和回座压力。实测数值显示的不是一致向上 或向下倾向的数值,且都在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样, 整定压力和回座压力即认为是稳定的。

d)进行排量试验时,升高装置进口压力使之达到并保持在额定排放压力,直到流量测量仪表显示 稳定状态。

e)记录下列各项:

1)压力释放装置进口压力;

2)压力释放装置进口温度;

3)压力释放装置开启高度(当适用时);

4)流量计进口静压力;

5)流量计进口温度;

6)流量计差压力。

f)缓慢降低进口压力并再次记录装置回座压力。

5.4.3.3音速推断式流量计法测量流量的程序

音速推断式流量计法测量流量的程序如下:

a)升高压力释放装置进口压力。当压力达到预期整定压力的90%后,升压速率应不超过 0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速率。观察并记录装置的整定压力 及其他需要或有关的特性值。

b)对于重闭式压力释放装置,继续升高装置进口压力直至装置达到并保持在排放状态,同时观察 装置的动作,记录排放压力和开启高度。然后逐渐降低进口压力直到装置关闭,同时观察装置 的动作,记录回座压力。

c)对于重闭式压力释放装置,重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过 计算3次或以上次数测得的平均值得到整定压力和回座压力。实测数值显示的不是一致向上 或向下倾向的数值,且都在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样, 整定压力和回座压力即认为是稳定的。

d)进行排量试验时,升高装置进口压力使之达到并保持在额定排放压力,直到流量测量仪表显示 稳定状态。

e)记录下列各项:

1)压力释放装置进口压力;

2)压力释放装置进口温度;

3)压力释放装置开启高度(当适用时);

4)流量计进口压力;

5)流量计进口温度。

f)缓慢降低进口压力并再次记录装置回座压力。

5.4.3.4观察机械特性

见 5.4.2.4。

5.4.3.5记录补充数据

在亚音速或音速流量计法试验过程中,可能要求或需要记录与5.4.3.2或5.4.3.3所列不同或补充

17

犌犅/犜12242—2021

的压力。

5.4.4以液体为介质,背压为大气压的试验

5.4.4.1试验布置

5.4.4.1.1压力源可以是一个泵或一个同高压压缩气源组合的液体储罐。应采取措施以保证系统中压 力脉动减小到最低限度。采用流量计法时可参考图2所示的推荐布置方案。采用称量水法时推荐的排 放侧布置如图4所示。

5.4.4.1.2如果采用流量计法,应测量流量计差压力、装置进口压力和液体温度。

注:当用流量计法进行试验时,如果压力释放装置的进口压力很高而流量很小,则可能要求把流量计安装在压力释 放装置的下游侧。这种安装方式,只要按5.1.2.7进行了校准则可以采用。

5.4.4.1.3如果不采用流量计法,则应确定压力释放装置在一个时段内排放的液体容积或重量。还应 读取和记录装置进口压力及液体温度。应提供将排放液体导入和引出计量容器的手段。

5.4.4.2流量计法测量流量的程序

流量计法测量流量的程序如下:

a)升高压力释放装置进口压力。当压力达到预期整定压力的90%后,升压速率应不超过 0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速率。观察并记录装置的整定压力 以及其他需要或有关的特性值。

b)对于重闭式压力释放装置,继续升高装置进口压力直到装置达到并保持在排放状态,同时观察 装置的动作,记录排放压力和开启高度。然后逐渐降低进口压力直至装置关闭,同时观察装置 的动作,记录回座压力。

c)对于重闭式压力释放装置,重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过 计算3次或以上次数测得的平均值得到整定压力和回座压力。实测数值显示的不是一致向上 或向下倾向的数值,且都在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样, 整定压力和回座压力即认为是稳定的。

d)进行排量试验时,升高装置进口压力使之达到并保持在额定排放压力,直到流量测量仪表显示 稳定状态。

e)记录下列各项:

1)压力释放装置进口压力;

2) 压力释放装置进口液体温度;

3) 压力释放装置开启高度(当适用时);

4)流量计差压力。

f)缓慢降低进口压力并再次记录重闭式压力释放装置的回座压力。

5.4.4.3容积或重量法测量流量的程序

容积或重量法测量流量的程序如下:

a)升高压力释放装置进口压力。当压力达到预期整定压力的90%后,升压速率应不超过 0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速率。观察并记录装置的整定压力 以及其他需要或有关的特性值。

b)对于重闭式压力释放装置,继续升高装置进口压力直到装置达到并保持在排放状态,同时观察 装置的动作,记录排放压力和开启高度。然后逐渐降低进口压力直至装置关闭,同时观察装置 的动作,记录回座压力。

c)对于重闭式压力释放装置,重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过

18

犌犅/犜12242—2021

计算3次或以上次数测得的平均值得到整定压力和回座压力。实测数值显示的不是一致向上 或向下倾向的数值,且都在平均值的士1%或者±0.003 4 MPa(取两者中较大者)以内,这样, 整定压力和回座压力即认为是稳定的。

d)进行排量试验时,升高装置进口压力使之达到并保持在额定排放压力,直到流量测量仪表显示 稳定状态。

e)记录下列各项:

1)压力释放装置进口压力;

2)压力释放装置进口液体温度;

3)压力释放装置开启高度(当适用时)。

f)将排放液体导入计量容器。

g)按预定的时间间隔重复e)。

h)将装置的排放口从计量容器移开。

i)利用秒表、带秒针的同步电钟或其他适当的方法计量并记录排放延续的时段以及记录数据的 时刻。

注:试验时段为所测量的排放液体导人计量容器的时段。应注意在这一时段内保持装置进口压力稳定。

j)缓慢降低进口压力并再次记录重闭式压力释放装置的回座压力。

5.4.4.4观察机械特性

见 5.4.2.4。

5.4.4.5记录补充数据

在流量计法或容积法试验过程中,可能要求或需要记录与5.4.4.2或5.4.4.3所列不同或补充的 压力。

5.4.5以蒸汽为介质,背压高于大气压的试验

5.4.5.1试验装置

5.4.5.1.1推荐的试验布置如图2、图5及图6所示。应使用安装在阀门上游侧的流量计来测定排量。 图2表示到试验阀门为止的推荐试验布置方案。图5和图6表示排放侧的布置。

5.4.5.1.2图5表示具有附加背压时的推荐试验布置。该布置提供了在阀门达到整定压力之前对阀门 施加背压的手段。应提供一个控制阀以控制在试验阀开启前、开启过程中和开启之后的背压力。管道 的布置方式应使冷凝液不会积聚在管道中。在背压容器上应设置排水口。

5.4.5.1.3图6表示具有排放背压时的推荐试验布置。所需的设备包括在试验阀门开启后控制所产生 背压大小的手段以及测量在试验阀门排放管中静压力的手段。

5.4.5.2试验步骤

5.4.5.2.1大气背压试验:试验可用来确定阀门在大气背压下排放时的性能。阀门应装设如图2所示 的大气排放管。试验程序应按5.4.2.2的要求。执行这部分程序并记录。

注:当阀门向大气排放时,这部分试验的目的可能仅为确定和记录阀门的整定压力和回座压力,以及阀门在额定排 放压力下的开高。在这种情况下,5.4.2.2中有关排量测定的部分可以省去。

5.4.5.2.2背压试验:如果已进行大气背压的试验,则在该试验后,根据所要求背压的类型按图5或图6 的要求安装排放系统。

5.4.5.3带附加背压的试验程序

带附加背压的试验程序如下:

19

犌犅/犜12242—2021

a)调节阀门背压即排放管道中的压力到要求的值。升高阀门进口压力。当压力达到预期整定压 力的90%后,升压速率应不超过0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速 率。观察并记录阀门的整定压力及其他需要或有关的特性值。

b)继续升高阀门进口压力直到阀门达到超过压力并保持在排放状态,同时观察阀门的动作,记录 排放压力、开启高度和背压力。然后逐渐降低进口压力直至阀门关闭,同时观察阀门的动作, 记录回座压力和背压力。

注1:在上述程序a)和b)中,应注意保持背压力为一个尽可能稳定的值。

C)重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过计算3次或以上次数测得 的平均值得到整定压力和回座压力。实测数值显示的不是一致向上或向下倾向的数值,且都 在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样,整定压力和回座压力即认 为是稳定的。

d)进行排量试验时,升高进口压力使之达到并保持在额定排放压力,直到流量测量仪表和背压力 表显示稳定状态。

e)关闭试验容器疏水阀,并记录或标记水位计玻璃管中冷凝液的初始水位。

D 记录下列数据:

1)阀进口压力;

2)阀进口蒸汽取样处温度;

3)阀开启高度;

4)流量计处静压力;

5)流量计处蒸汽温度;

6)背压力。

g)在运行终止时,再次记录水位计上的新水位,用重量或容积法确定冷凝水量并作记录。

h)缓慢降低进口压力并再次记录阀门回座压力和背压力。

注2:在大多数情况下,希望或要求阀门在一个给定的背压范围内进行试验。在这种情况下,为方便起见可在进行 上述程序a)时选择该范围的最低或最高值作为背压值。然后给予背压某个增量或减量,并在每次改变背压 值时重复程序a)〜h)。

5.4.5.4带排放背压的试验程序

带排放背压的试验程序如下:

a)升高阀门进口压力。当压力达到预期整定压力的90%后,升压速率应不超过0.01 MPa/s,或 为任何一个对精确读取压力所必要的更低速率。观察并记录阀门的整定压力以及其他需要或 有关的特性值。

b)继续升高阀门进口压力直到阀门达到超过压力并保持在排放状态。调整排放背压力到要求的 值,同时观察阀门的动作,记录排放压力、开启高度和背压力。然后逐渐降低进口压力直至阀 门关闭,同时观察阀门的动作,记录回座压力和背压力。

c)重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过计算3次或以上次数测得 的平均值得到整定压力和回座压力。实测数值显示的不是一致向上或向下倾向的数值,且都 在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样,整定压力和回座压力即认 为是稳定的。

d)进行排量试验时,升高进口压力使之达到并保持在额定排放压力,直到流量测量仪表和背压力 表显示稳定状态。

e)关闭试验容器疏水口,并记录或标记水位计上冷凝液的初始水位。

f)记录下列数据:

20

犌犅/犜12242—2021

1)阀进口压力;

2)阀进口蒸汽取样处温度;

3)阀开启高度;

4)流量计进出口静压力;

5)流量计处蒸汽温度;

6)背压力。

g)在运行终止时,再次记录水位计上的新水位,用重量或容积法确定冷凝水量并作记录。

h)缓慢降低进口压力并再次记录阀门回座压力和背压力。

注:在大多数情况下,希望或要求阀门在一个给定的背压范围内进行试验。在这种情况下,为方便起见可在进行上 述程序b)时选择该范围的最低或最高值作为背压值。然后给予背压某个增量或减量,并在每次改变背压值时 重复程序a)~h)o

5.4.5.5观察机械特性

见 5.4.2.4。

5.4.5.6记录补充数据

在带附加背压或排放背压的试验过程中,可能要求或需要记录与5.4.5.3或5.4.5.4所列不同或补 充的压力。

5.4.6以气体为介质,背压高于大气压的试验

5.4.6.1试验布置

5.4.6.1.1推荐的试验布置如图2、图5及图6所示。应使用安装在阀门上游侧的流量计来测定排量。 图2表示到试验阀门为止的推荐试验布置方案。图5和图6表示排放侧的布置。

5.4.6.1.2图5表示在阀门达到整定压力之前具有附加背压的推荐试验布置。应提供一个控制阀以控 制在试验阀开启前、开启过程中和开启之后的背压力。管道的布置方式应使冷凝液不会积聚在管道中。 在背压容器上应设置排水口。

5.4.6.1.3图6表示具有排放背压时的推荐试验布置。所需的设备包括在试验阀门开启后控制所产生 背压大小的手段以及测量在试验阀门排放管中静压力的手段。

5.4.6.2试验步骤

5.4.6.2.1大气背压试验:试验可用来确定阀门在大气背压下排放时的性能。此时,阀门应装设如图2 所示的大气排放管。试验程序应按5.4.3.2的要求。执行这部分程序并记录数据。

注:当阀门向大气排放时,这部分试验的目的可能仅为确定和记录阀门的整定压力和回座压力,以及阀门在额定排 放压力下的开高。在这种情况下,5.4.3.2中有关排量测定的部分可以省去。

5.4.6.2.2背压试验:如果已进行大气背压的试验,则在该试验后,根据所要求背压的类型按图5或图6 的要求安装排放系统。

5.4.6.3带附加背压的试验程序

带附加背压的试验程序如下:

a)调节阀门背压即排放管道中的压力到要求的值。升高阀门进口压力。当压力达到预期整定压 力的90%后,升压速率应不超过0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速 率。观察并记录阀门的整定压力及其他需要或有关的特性值。

b)继续升高阀门进口压力直到阀门达到超过压力并保持在排放状态,同时观察阀门的动作,记录

21

犌犅/犜12242—2021

排放压力、开启高度和背压力。然后逐渐降低进口压力直至阀门关闭,同时观察阀门的动作, 记录回座压力和背压力。

C)重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过计算3次或以上次数测得 的平均值得到整定压力和回座压力。实测数值显示的不是一致向上或向下倾向的数值,且都 在平均值的士1%或者±0.003 4 MPa(取两者中较大者)以内,这样,整定压力和回座压力即认 为是稳定的。

d)进行排量试验时,升高阀进口压力使之达到并保持在额定排放压力,直到流量测量仪表和背压 力表显示稳定状态。

e)记录下列数据:

1)阀进口压力;

2)阀进口温度;

3)阀开启高度;

4)流量计处静压力;

5)流量计处介质温度;

6)背压力。

f)缓慢降低进口压力并再次记录阀门回座压力和背压力。

注:在大多数情况下,希望或要求阀门在一个给定的背压范围内进行试验。在这种情况下,为方便起见可在进行上 述程序a)时选择该范围的最低或最高值作为背压值。然后给予背压某个增量或减量,并在每次改变背压值时 重复程序a)-f)o

5.4.6.4带排放背压的试验程序

带排放背压的试验程序如下:

a)升高阀门进口压力。当压力达到预期整定压力的90%后,升压速率应不超过0.01 MPa/s,或 为任何一个对精确读取压力所必要的更低速率。观察并记录阀门的整定压力以及其他需要或 有关的特性值。

b)继续升高阀门进口压力直至阀门达到并保持在排放状态。调整排放背压力到要求的值,同时 观察阀门的动作,记录排放压力、开启高度和背压力。然后逐渐降低进口压力直到阀门关闭, 同时观察阀门的动作,记录回座压力和背压力。

注1:在上述程序a)和b)中,应注意保持背压力为一个尽可能稳定的值。

c)重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过计算3次或以上次数测得 的平均值得到整定压力和回座压力。实测数值显示的不是一致向上或向下倾向的数值,且都 在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样,整定压力和回座压力即认 为是稳定的。

d)进行排量试验时,升高阀进口压力使之达到并保持在额定排放压力,直到流量测量仪表和背压 力表显示稳定状态。

e)记录下列数据:

1)阀进口压力;

2)阀进口温度;

3)阀开启高度;

4)流量计处静压力;

5)流量计处介质温度;

6)背压力。

f)缓慢降低进口压力并再次记录阀门回座压力和背压力。

22

犌犅/犜12242—2021

注2:在大多数情况下,希望或要求阀门在一个给定的背压范围内进行试验。在这种情况下,为方便起见可在进行 上述程序倍b)时选择该范围的最低或最高值作为背压值。然后给予背压某个增量或减量,并在每次改变背 压值时重复程序a)-f)o

5.4.6.5观察机械特性

见 5.4.2.4。

5.4.6.6记录补充数据

在带附加背压或排放背压的试验过程中,可能要求或需要记录与5.4.6.3或5.4.6.4所列不同或补 充的压力。

5.4.7以液体为介质,背压高于大气压的试验

5.4.7.1试验布置

压力源可以是一个泵或一个同高压压缩气源组合的液体储罐。应采取措施以保证系统中压力脉动 减小到最低限度。图2表示到试验阀门为止的推荐布置方案。图5和图6分别表示带附加背压和排放 背压的试验的排放侧布置。在两种情况下都应使用流量计。应适当地安装仪表以指示或记录下列 数据:

a)液体温度;

b)流量计处静压力;

C)阀进口压力;

d)背压力。

5.4.7.2试验步骤

5.4.7.2.1大气背压试验:试验可用来确定阀门在大气背压下排放时的性能。此时,阀门应装设如图2 所示的大气排放管。试验程序应按5.4.4.2的要求。执行这部分程序并记录数据。

注:当阀门向大气排放时,这部分试验的目的可能仅为确定和记录阀门的整定压力和回座压力,以及阀门在额定排 放压力下的开高。在这种情况下,5.4.4.2中有关排量测量的部分可以省去。

5.4.7.2.2背压试验:如果已进行大气背压的试验,则在该试验后,根据所要求背压的类型按图5或图6 的要求安装排放系统。

5.4.7.3带附加背压的试验程序

带附加背压的试验程序如下:

a)调节阀门背压即排放管道中的压力到要求的值。升高阀门进口压力。当压力达到预期整定压 力的90%后,升压速率应不超过0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速 率。观察并记录阀门的整定压力及其他需要或有关的特性值。

b)继续升高阀门进口压力直到阀门达到超过压力并保持在排放状态,同时观察阀门的动作,记录 排放压力、开启高度和背压力。然后逐渐降低进口压力直到阀门关闭,同时观察阀门的动作, 记录回座压力和背压力。

注1:在上述程序a)和b)中,应注意保持背压力为一个尽可能稳定的值。

c)重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过计算3次或以上次数测得 的平均值得到整定压力和回座压力。实测数值显示的不是一致向上或向下倾向的数值,且都 在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样,整定压力和回座压力即认 为是稳定的。

23

犌犅/犜12242—2021

d)进行排量试验时,升高阀进口压力使之达到并保持在额定排放压力,直到流量测量仪表和背压 力表显示稳定状态。

e)记录下列数据:

1)阀进口压力;

2)阀进口液体温度;

3)阀开启高度;

4)流量计差压力;

5)背压力。

D 缓慢降低进口压力并再次记录阀门回座压力和背压力。

注2:在大多数情况下,希望或要求阀门在一个给定的背压范围内进行试验。在这种情况下,为方便起见可在进行 上述程序a)时选择该范围的最低或最高值作为背压值。然后给予背压某个增量或减量,并在每次改变背压 值时重复程序a)-f)。

5.4.7.4带排放背压的试验程序

带排放背压的试验程序如下:

a)升高阀门进口压力。当压力达到预期整定压力的90%后,升压速率应不超过0.01MPa/s,或 为任何一个对精确读取压力所必要的更低速率。观察并记录阀门的整定压力及其他需要或有 关的特性值。

b)继续升高阀门进口压力直到阀门达到并保持在排放状态。调整排放背压力到要求的值,同时 观察阀门的动作,记录排放压力、开启高度和背压力。然后逐渐降低进口压力直到阀门关闭, 同时观察阀门的动作,记录回座压力和背压力。

c)重复a)和b)至少3次,记录每次的整定压力和回座压力数值,通过计算3次或以上次数测得 的平均值得到整定压力和回座压力。实测数值显示的不是一致向上或向下倾向的数值,且都 在平均值的±1%或者±0.003 4 MPa(取两者中较大者)以内,这样,整定压力和回座压力即认 为是稳定的。

d)进行排量试验时,升高阀进口压力使之达到并保持在额定排放压力,直到流量测量仪表和背压 力表显示稳定状态。

e)记录下列数据:

1)阀进口压力;

2)阀进口液体温度;

3)阀开启高度;

4)流量计处静压力;

5)背压力。

f)缓慢降低进口压力并再次记录阀门回座压力和背压力。

注:在大多数情况下,希望或要求阀门在一个给定的背压范围内进行试验。在这种情况下,为方便起见可在进行上 述程序b)时选择该范围的最低或最高值作为背压值。然后给予背压某个增量或减量,并在每次改变背压值时 重复程序a)〜f)。

5.4.7.5使用计量容器进行带排放背压试验的试验程序

在进行带排放背压的试验时,允许使用容积法或重量法来测定阀门排量。在这种情况下,有关各方 应在试验之前就试验程序达成一致。

5.4.7.6观察机械特性

见 5.4.2.4。

24

犌犅/犜12242—2021

5.4.7.7记录补充数据

在带附加背压或排放背压的试验过程中,可能要求或需要记录与5.4.7.3或5.4.7.4所列不同或补 充的压力。

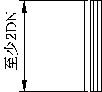

5.4.8以气体为介质,非重闭式压力释放装置阻力系数方法的试验

5.4.8.1试验布置

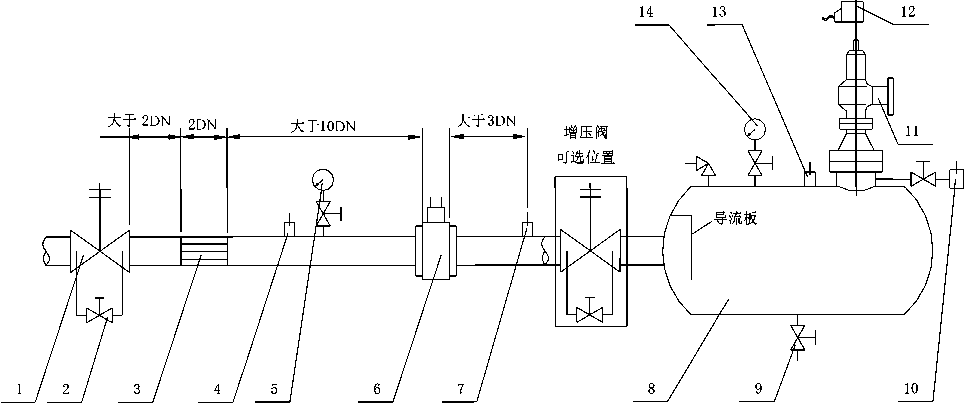

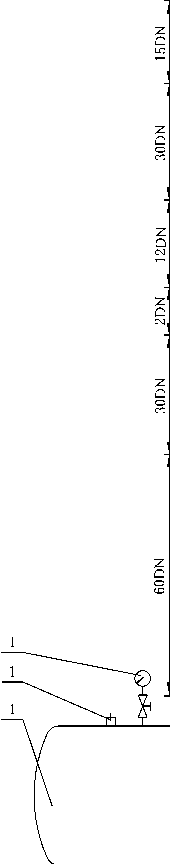

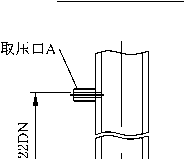

5.4.8.1.1推荐的试验布置如图9所示。非重闭式压力释放装置和阻力系数试验台架应具有相同的公 称管道尺寸。应在取压口 A和B、B和C以及C和D间使用差压测量装置。一次元件应为亚音速推断 式流量计或音速推断式流量计。对每类流量计的使用方法列于下列分节中。

5.4.8.1.2使用亚音速推断式流量计时,与之相关的测量项目为:

a)进口静压力;

b)进口处介质温度;

C)差压力。

5.4.8.1.3使用音速推断式流量计时,与之相关的测量项目为:

a)进口压力(滞止压力);

b)进口温度(滞止温度)。

5.4.8.2亚音速推断式流量计法测量阻力系数的程序

亚音速推断式流量计法测量阻力系数的程序如下:

a)将非重闭式压力释放装置安装到阻力系数试验台架上。

b)升高取压口 B处的压力,当压力达到预期整定压力90%后,升压速率应不超过0.01 MPa/s, 或为任何一个对精确读取压力所必要的更低速率。观察并记录阀门的整定压力以及其他需要 或有关的特性值。

c)建立并保持额定排放压力直到流量仪表指示稳定状态。

d)同时记录下列测量数据(最好采用一个数据采集系统以获取这些数据):

1)试验容器介质压力;

2)试验容器介质温度;

3)流量计处静压力;

4)流量计处温度;

5)试验管道取压口 B处压力;

6)试验管道A-B间差压力;

7)试验管道B-C间差压力;

8)试验管道C-D间差压力。

5.4.8.3音速推断式流量计法测量阻力系数的程序

音速推断式流量计法测量阻力系数的程序如下:

a)将非重闭式压力释放装置安装到阻力系数试验台架上。

b)升高取压口 B处的压力,当压力达到预期整定压力90%后,升压速率应不超过0.01 MPa/s, 或为任何一个对精确读取压力所必要的更低速率。观察并记录阀门的整定压力以及其他需要 或有关的特性值。

c)建立并保持额定排放压力直到流量仪表指示稳定状态。

25

犌犅/犜12242—2021

d)同时记录下列测量数据(最好采用一个数据采集系统以获取这些数据):

1)试验容器压力;

2)试验容器温度;

3)流量计处静压力;

4)流量计处温度;

5)试验管道取压口 B处压力;

6)试验管道A-B间差压力;

7)试验管道B-C间差压力;

8)试验管道C-D间差压力。

5.4.8.4补充数据记录

在亚音速或音速推断式流量计方法的试验过程中,可能要求或需要记录与5.4.8.2或5.4.8.3所列 不同或补充的压力。

5.4.8.5其连接与图9所示不同的非重闭式压力释放装置的阻力试验

对于进/出口连接与图9的试验管道不同的连接器,条件是装置具有与试验管道相同的管道尺寸, 并对连接器的阻力予以考虑:

a)将连接器安装到图9的试验管道上,进行3次流量试验,以确定连接器的平均阻力。

b)按5.4.8进行试验,以确定被试装置与连接器组合件的流阻。

C)从组合件流阻中减去连接器的平均流阻,计算出被试件的单独的流阻,连接器的使用及其技术 规格应包含在试验报告中。

26

取压口图

犌犅/犜12242—2021

取压口 D

取压口 C

rfħ 7

取压口 B

取压口 A

.卅/

带导流器的试验管道

标引序号说明:

1——被试压力释放装置的试验容器;

2——温度测点;

3..压力仪表。

图9非重闭式压力释放装置阻力系数试验的推荐试验布置

5.4.9对不可压缩流体测定非重闭式压力释放装置整定压力的试验

5.4.9.1试验布置

对于如图9所示的试验系统(非重闭式压力释放装置流体阻力的推荐布置)。试验装置应具有与被 试装置相同或更大的公称尺寸的管道。除非被试装置没有任何部分伸入到出口连接处,出口连接应与 5.4.8的流阻试验设备的内孔相匹配。试验介质应为水或其他合适的不可压缩的流体。

5.4.9.2试验方式

进行试验的方式应该防止压缩气体在试验阶段进入被试装置。需要测试流阻的,在进行整定试验

27

犌犅/犜12242—2021

之后将阀安装到相应的流阻试验装置上测试。

5.4.9.3测定适用于不可压缩流体的非重闭式压力释放装置流阻系数的程序

测定适用于不可压缩流体的非重闭式压力释放装置流阻系数的程序如下:

a)将被试装置安装到试验台测试管道的两个法兰之间。

b)开启安装被试装置侧管道上端的的阀门,排出装置内的气体。

C)操作试验装置系统的阀门,对试验介质进行加压,当压力达到预期整定压力90%后,升压速率 应不超过0.01 MPa/s,或为任何一个对精确读取压力所必要的更低速率。观察并记录阀门的 整定压力以及其他需要或有关的特性值。

d)被试装置开启后,将被试装置从试验装置上取出,在取出至安装在流阻试验装置的过程中,不 能对被试装置的的动作元件形状影响或变形。

5.5结果计算

5.5.1测量变量的修正

测量变量的数值应按仪表校准值进行修正。不准许对数据作其他的修正。

5.5.2仪表读数的审核

在进行计算之前,应对记录纸上记录的仪表读数进行审核,看是否有不一致和大的波动。

5.5.3公式符号的使用

本文件中使用的符号是在所涉及的特定工程领域已通用的符号。在少数场合,同样的字母在规范 的不同部分依其应用的不同而有不同的含义。为避免混淆,在给出每一个公式时,同时给出了其符号定 义表。使用者应注意,不可认为同一个符号在别的公式里也具有同样的含义。

5.5.4密度计算

密度的计算应依据压力、温度和比重的测量值。

a)对于蒸汽和其他可冷凝的流体,密度P应取为1/V。此处V为比容。按测量的压力和温度,蒸 汽的比容由最新版的蒸汽性质表获得,其他流体的比容由相应的资料获得。

b)当精确知道气体的物理性质时,应使用气体状态方程来计算气体的密度。

5.5.5排量计算

5.5.5.1水的容积法或重量法

宜使用附录A的表A.1来记录数据和计算结果。该方法要求收集和测量试验阀门在一个已知的 时段内排放的水(或排放的蒸汽的冷凝水)的质量或容积。应确保试验过程中阀门进口状况的稳定,并 确保既不计入额外的水量也不漏掉阀门的任何排放量。

5.5.5.2蒸汽的流量计法

宜使用表A.2来记录数据和计算结果。该表通过进行流量计算来获得适当的系数,进而得出蒸汽 在基准状况下的测量流量。在计算阀门的排放量时,是假定流量计处温度的取样管位于流量计的下游 侧,所以将流量计处的流量扣除。如果情况不是这样,则不应扣除这部分流量。该方法在试验阀门的上 游侧测定蒸汽流量,全部测量的蒸汽均应通过阀门,否则应在计算中加以评估。除了泄漏之外,测量的 蒸汽还可能因为在连接管道特别是在试验容器中的冷凝而未到达阀门。

28

犌犅/犜12242—2021

5.5.5.3液体的流量计法

宜使用表A.3来记录数据和计算结果。该表通过进行流量计算来获得适当的系数,进而得出在流 量计状况下通过流量计的实测排量。在计算基准状况下的排量时,假定在流量计和阀门进口之间流体 的温度无变化。该方法在试验阀门的上游侧测定液体流量,全部测量的液体均应通过阀门,否则应在计 算中加以评估。

5.5.5.4气体的流量计法

宜使用表A.4来记录数据和计算结果。该表通过对以每小时千克计的测量流量进行流量计算来 获得适当的系数,进而得出在某个预定的基点状况下以每分钟立方米表示的通过流量计的流量。该方 法在试验阀门的上游侧测定气体流量,全部测量的气体均应通过阀门,否则应在计算中加以评估。

5.5.5.5气体的音速流量计法

宜使用表A.5来记录数据和计算结果。该方法在试验阀门的上游侧测定气体流量,全部测量的气 体均应通过阀门,否则应在计算中加以评估。

5.5.5.6燃料气的流量计法

宜使用表A.6来记录数据和计算结果。该表通过流量计算来获得适当的系数,进而从以每小时千 克表示的流率转化而得出在预定的基点状况下以每小时立方米表示的通过流量计的流量。该方法在试 验阀门的上游侧测定气体流量,全部测量的气体均应通过阀门,否则应在计算中加以评估。

5.5.5.7非重闭式压力释放装置气体阻力系数方法

宜使用表A.7来记录数据和计算结果。该方法测量由于在管道系统中有非重闭式压力释放装置 而产生的阻力。测量中分别结合采用在5.5.5.4或5.5.5.5中描述的流量计法或音速流量计法。该表中 的测量排量取自表A.4或表A.5。全部测量的气体均应通过非重闭式压力释放装置试验装置(见图9), 否则应在计算中加以评估。

表A.7通过确定所设置的各取压口间的流阻计算出非重闭式压力释放装置的阻力系数。

应作两项检查来审核试验结果。

1)审核KC-D值对KA-B值的偏差在3%范围内。如果不满足,则应审查试验布置是否适当,然 后进行一次不安装非重闭式压力释放装置的校准试验以验证上述判据。如果满足,则计算阻 力系数Kb-D= KD - K B及管道长度犔B-D=犔D - Lb,并以KB-D 和犔 B-D代替第34项和第 35项公式中的KB-C和犔B-C来完成非重闭式压力释放装置阻力系数计算。这样做的原因是, 由非重闭式压力释放装置引起的空气扰动影响着取压口 C的真实压力读数。

2)审核按第33项的公式计算的管道粗糙度在0.046 mm-0.002 mm范围内。这是商用管道的 粗糙度范围。

5.6试验汇总报告

5.6.1试验汇总报告要求

5.6.1.1试验汇总报告用来正式记录观察的数据和计算的结果。报告应包含足够的支撑信息以证实按 本文件进行的任何试验的所有目的都已达到。在5.5中描述的程序推荐用于试验结果的计算。

5.6.1.2试验汇总报告应包含下列a)〜d)部分,同时根据协议可包含任何其他的部分:

a)—般资料;

29

犌犅/犜12242—2021

b)试验结果汇总;

C)压力释放装置的描述;

d)检测的数据和计算的结果;

e)试验条件及修正协议;

f) 试验方法和程序;

g)支撑数据;

h)背压试验结果的图示。

5.6.2对试验汇总报告每一部分的概述

5.6.2.1 一般资料

应包括下列各项:

a)试验目的;

b)试验地点;

c)压力释放装置制造厂名称、型式或型号、编号和完整标识;

d)压力释放装置的进口及出口连接(通径、压力级和连接形式等);

e)试验人员、有关各方代表和试验日期;

f)试验介质(根据需要给出名称、分子量、密度、比热比等)。

5.6.2.2试验结果汇总

包括表明压力释放装置在试验条件下性能的数值和特性值。应列出数值、特性值和计量单位。

5.6.2.3压力释放装置的描述

根据图样和测量,说明压力释放装置的下列尺寸:

a)流道直径和进口通道直径(mm);

b)流道直径同进口通道直径的比值;

c)密封面直径(mm)和密封面斜角°);

d)实际排放面积(mmD。

注:附录B的表Bl〜表B4分别用来对蒸汽,水或液体,空气、气体或燃料气记录以上数据。

5.6.2.4检测的数据和计算的结果

应包括数据的记录和所要求的对试验结果的计算。数据应按仪表校准值以及每一试验的运行条件 进行修正。

测量排量可按5.5的程序进行计算,并根据实际情况使用表A.l〜表α.7的试验报告格式作出报 告。确定流量误差的示例见附录C。

5.6.2.5试验条件及修正协议

在试验之前达成一致的如下所列试验条件应列入每一试验的报告:

a)压力释放装置最大进口压力;

b)压力释放装置进口温度;

c)压力释放装置的整定压力;

d)压力释放装置的背压力(排放背压及/或附加背压)。

30

犌犅/犜12242—2021

5.6.2.6试验方法和程序

应包括对用来测量各种数值的仪表和设备以及对用来观察被试装置机械特性的程序的详细说明。

5.6.2.7支撑数据

这一部分包括在试验报告中另外列出的有关补充资料,据此可对报告的结果进行独立的审核。这 些资料可包括但不限于以下项目:

a)仪表校准记录;

b)详细记录表;

C)计算实例。

5.6.2.8背压试验结果的图示

当对一给定的开启压力以几种不同的背压进行一系列试验时,可以通过画出如下的曲线来给出试 验结果:

a)横坐标:背压,以大气背压时开启压力的百分数表示;

纵坐标:开启压力对大气背压时开启压力变化的百分数。

b)横坐标:背压,以大气背压时排放压力的百分数表示;

纵坐标:排量,以大气背压时排量的百分数表示。

c)横坐标:背压,以大气背压时开启压力的百分数表示;

纵坐标:关闭压力对大气背压时关闭压力变化的百分数。

6在用试验及工作台上定压试验

6.1测量仪表和测量方法

6.1.1仪表

在用试验及工作台上定压试验需要进行温度、压力或开高测量时,所用仪表应满足6.1.2-6.1.4 要求。

6.1.2温度测量

按5.2.2的要求。

6.1.3压力测量

压力测量的要求如下:

a)测压点应位于介质流动平行于管壁或容器壁的区域。测量低于0.1 MPa的静压差时,可使用 液体测压计。

b)压力释放装置进口压力应为静压力,并在图10和图11所示的取压口测得。

c)背压力应为静压力,并在图3、图5和图6所示的取压口测得。

d)如果在测压点和压力计间存在水位或液位差,则应对压力读数作适当的修正。

6.1.4开启高度测量

按5.2.6的要求。

31

犌犅/犜12242—2021

6.2在用试验程序

6.2.1试验要求

6.2.1.1安排这些试验是为了确保阀门的整定压力和运行状况已准备就绪,而不必证实阀门已整体符 合规范或技术要求。按照有关各方的协议,可采用6.2.2及6.2.3的试验方法以满足这一要求。

6.2.1.2作为安全预防措施,所有操作人员应就合适的试验设备规程、试验准备以及应急处置计划等方 面进行适当的培训。应注意保护操作人员免受试验过程中高温、噪声和排放介质的伤害。建议在试验 之前对阀门作一次目视检查。检查项目应至少包括以下各项:

a)阀门压紧杆状况;

b)阀门泄漏情况;

c)检查排放管;

d)腐蚀或污染;

e)安装合适的罩帽和扳手;

f)铅封的完整性(确保未经未授权的调整);

g)适当的阀门安装。

注:当人员在靠近阀门的区域进行检查时,需要注意安全,使用压紧杆时按照阀门制造厂的说明书进行操作。

6.2.1.3应将满足6.1.3要求的适当的测压仪表安装在能够精确测量阀门进口处系统压力的位置。同 各种试验装置一起使用的其他测量仪表应符合装置制造厂的要求。

6.2.2试验方法

6.2.2.1以系统压力进行的试验

升高阀门进口压力到阀门开启,观察并记录阀门的整定压力以及其他要求或有关的阀门特性值。 继续升高阀门进口压力到阀门排放,同时观察阀门的动作,记录排放压力和开启高度。然后逐渐降低进 口压力直到阀门关闭,同时观察阀门的动作,记录回座压力。重复这一试验,以便可按6.5.2的要求确 定阀门的动作特性。

诸如环境温度、阀门温度、介质状况、背压力和安装条件等试验条件应接近压力释放阀将承受的正 常运行条件。

密封面泄漏试验按6.4的要求进行。

6.2.2.2用其他压力源进行的试验

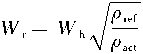

在安装先导式压力释放阀的场合,可能不希望将系统压力提升到超过正常运行压力。此时可按阀 门制造厂的建议使用一个现场试验附件来确定整定压力。使用现场试验附件的典型布置参见图12。

应重复这一方法的试验以便能按6.5.2的要求确定阀门的整定压力。

6.2.2.3使用辅助提升装置的试验

当在阀门安装现场不希望将系统压力提升到超过正常运行压力时,可按阀门制造厂的建议使用辅 助提升装置。辅助提升装置在系统压力的基础上提供一个补充载荷以克服作用在阀瓣上的弹簧力。经 标定的辅助提升装置安装在阀杆上,在保持系统压力为恒定值的同时对阀杆施力直至阀门开启。阀门 开启的特征为听到声音,补充载荷的瞬间下降及/或系统介质的释放。在阀门开启的同时记录系统压力 和补充载荷。然后释放辅助提升装置的载荷。辅助提升装置可以手工、半自动或自动操作。阀门的整 定压力利用图表或通过公式计算确定。而图表或公式则是在辅助提升装置按特定的阀门设计、尺寸和 试验介质条件进行标定的基础上建立的。应重复这一试验以便能按6.5.2的要求确定阀门的整定压

32

犌犅/犜12242—2021

力。使用这一试验方法不能确定阀门的回座压力。阀门的调节圈应按其原始试验数据调整。 注:当进口压力过分低于阀门整定压力时,使用辅助提升装置可能导致阀门损坏。

6.2.3在运行条件下验证排量

6.2.3.1如果试验各方同意,在完成6.2.2所述之一的试验之后,可以在运行条件下近似地来确定压力 释放阀的排量。在大多数情况下,这类试验的目的在于验证运行条件下的压力释放装置具有足够的尺 寸来防止超压。

在试验过程中应采取预防措施,以确保被保护系统的最大允许工作压力不会被超过到安全不允许 的程度。

6.2.3.2如果不需要定量的排量值,可以采用蓄能试验方法。进行这类试验时,切断容器的所有出口, 使输入的能量和质量流量达到最大值,而这些能量和质量流量将通过压力释放装置释放。如果装置的 尺寸合适,容器的压力不应升高到超过可接受的预定值。对于带过热器或再热器的蒸汽锅炉或高温水 锅炉,不应采用这一方法。

6.2.3.3对于安装在蒸汽锅炉上的压力释放阀,可以确定一个估计的定量排量。在上述的蓄能试验中, 除压力释放阀以外的所有蒸汽出口均被切断,而锅炉以一个足以使阀门在规定的压力下保持开启的受 控速率燃烧。只要在一个较长的时段内保持稳定的蒸发条件,就可以通过计量输入锅炉的给水流量来 估计出压力释放阀的排量。

6.2.3.4如果有关各方同意,也可采用其他的试验方案。比如,可以在阀门出口连接一个容器以收集排 放的介质,或通过一个流量测量装置排向大气。但应采取措施以确保可能产生的排放背压不会影响阀 门的动作。

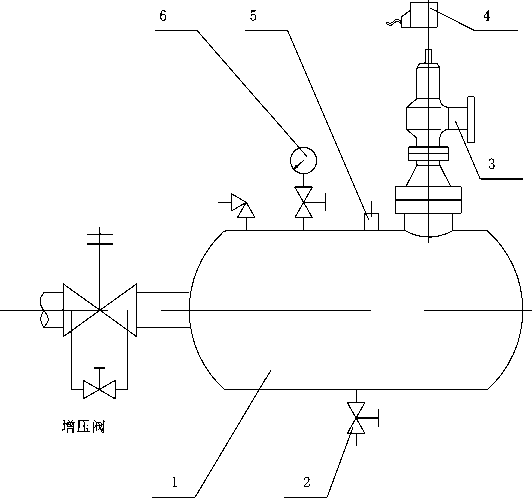

6.3工作台上定压试验程序

6.3.1试验安装要求

6.3.1.1压力释放装置应确保已安装了满足设计技术规范要求的部件,是清洁的并已处于备试状态。

6.3.1.2压力释放装置应利用连接附件(法兰连接、螺纹连接、焊接连接等)安装在试验容器上,可接受 的具有最小进口压降的连接附件断面图见图8,只要不影响试验精度也可使用其他连接附件。连接安 装先导式安全阀的试验容器,其容量须能保证先导阀和主阀能联动。

6.3.1.3应按所用试验程序的要求保持运行和环境条件。试验持续时间应满足在稳定工况下获得所需 性能数据的需要。

6.3.2用可压缩介质进行的试验

6.3.2.1标志用于蒸汽的阀门应以蒸汽进行试验;标志用于空气、气体或蒸气的阀门应以空气或气体进 行试验。

6.3.2.2压力释放阀进口压力应为在图10所示位置的取压口测得的静压力。

注:对于蒸汽试验,蒸汽的干度可能影响到阀门的动作特性。而汽水分离不充分,试验容器保温不足及/或蒸汽疏 水器运行不当都会影响蒸汽的干度。

6.3.2.3升高阀进口压力到预期整定压力的90%,然后以等于每秒2%整定压力的速率或以一个为精 确读取压力值所需的速率升压。观察并记录整定压力和其他有关的阀门特性值。然后降低进口压力直 到阀门关闭。

应重复这一试验以便能按6.5.2计算阀门的整定压力。

6.3.2.4如果要获得回座压力的测量值,要求在阀门进口有足够的试验介质容量。在确定该容量时,必 须依据试验介质的供应速率对动作循环的时间和被试装置的通径予以考虑。

33

犌犅/犜12242—2021

标引序号说明:

1——被试压力释放装置的试验容器;

2---疏水阀;

3--被试压力释放装置;

4--开高测量装置;

5--温度测量仪表;

6 压力仪表。

图10用可压缩介质压力释放阀时的推荐试验布置

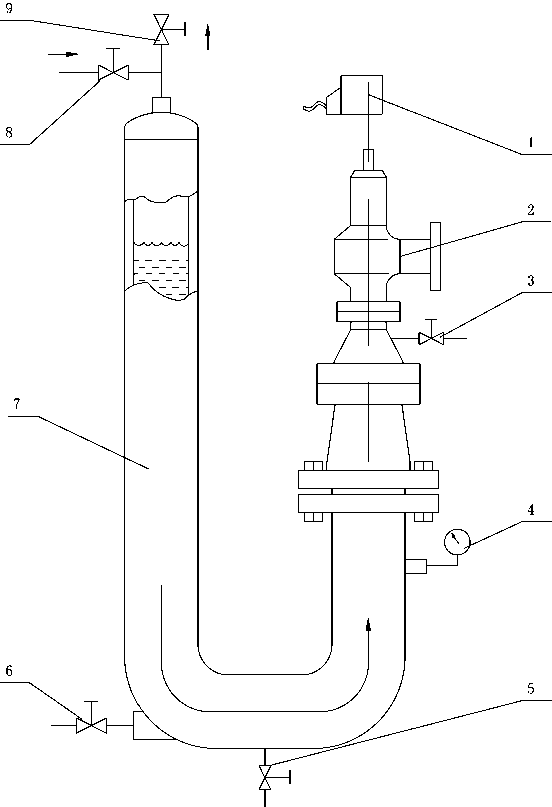

6.3.3用不可压缩介质进行的试验

6.3.3.1标志用于液体的阀门应以水或其他适当的液体进行试验。

6.3.3.2压力释放阀进口压力应为在图11所示位置的取压口测得的静压力。

6.3.3.3 同 6.3.2.3。

6.4密封试验

可按GB/T 12243规定的方法或试验各方同意的其他方法来测定密封性。

6.5结果计算

6.5.1测量变量的修正

测量变量的值应按仪表校准值进行修正。不准许对数据作其他的修正。

6.5.2动作性能的计算

对试验测定的动作性能,其结果应如下计算。

a)计算整定压力为当整定压力为确定和稳定值后三次测量值的平均值。当测量的整定压力没有

向上或向下的不一致倾向并且各测量值对计算整定压力的偏差在1%或0.01 MPa(取二者中 较大值)之内时,即认为整定压力是稳定的。

34

犌犅/犜12242—2021

b)计算启闭压差为在上述a)中用来确定计算整定压力的三次试验的各个启闭压差的平均值。

C)计算开启高度为在上述a)中用来确定计算整定压力的三次试验的各个测量开高的平均值。

标引序号说明:

1—-开高测量装置;

2——被试压力释放装置;

3 排气阀;

4--压力仪表;

5---疏水阀;

6 补液(水)截止阀;

7---液体(水)管道;

8--高压气体截止阀;

9--放空截止阀。

图11用不可压缩介质压力释放阀时的推荐试验布置

6.6试验汇总报告

6.6.1试验汇总报告要求

试验汇总报告要求如下:

35

犌犅/犜12242—2021

a)编制试验汇总报告是为了正式记录观察到的数据和计算的结果。报告应包含足够的支撑资 料,以证明按本文件进行的任何试验的所有目的均已达到;

b)推荐采用6.5所述的程序来计算试验结果;

C)试验汇总报告应包括下列内容。根据有关各方协议,也可包括任何其他部分;

d) 一般资料;

e)试验结果汇总;

f)压力释放装置的描述;

g)检测的数据和计算的结果;

h)试验条件及修正协议;

i) 试验方法和程序;

j)支撑数据。

6.6.2对试验汇总报告每一部分的概述

按5.6.2的要求。

标引序号说明:

1--被试导阀;

2..压力仪表;

3——外部气源截止阀;

4--放空排气截止阀;

5——被试阀的现场试验附件;

6..被试主阀;

7——系统管道。

图12先导式安全阀现场试验附件

36

GB/T 12242—2021

A.1试验记录的符号说明

附录 A

(资料性) 试验报告表

试验记录的符号说明:

" ——实际排放面积(或最小净流通面积),单位为平方毫米(mnf );

" m..流量计孔口面积,单位为平方毫米(ninf ):

p..水的密度.单位为千克每立方米(kg/mD ;

"..流量计孔口直径.单位为毫米(mm);

"b——流道直径(或夹持器最小通道直径)得单位为毫米(mm);

"s..密封面直径,单位为毫米(mm);

/ ..摩擦系数.无量纲;

A w..流量计差压力,水柱,单位为毫米(mm);

k ..比热比,无量纲;

/——阀瓣开高,单位为毫米(mm);

," —— 质量流量,单位为千克每小时(kg/h);

以——在基点状况下流量计处的容积流量,单位为立方米每分(nT/mm);

</,——在基准进口温度条件下的阀门排量,单位为立方米每分(m3/min);

,..试验时段,单位为分(min);

U --比容,单位为立方米每千克(m〃kg);

K'..水或冷凝液的质量*单位为千克(kg);

Ze"..阀门的蒸汽泄漏率,单位为千克每小时(kg/h);

ar——冷凝器的泄漏率,单位为千克每小时(kg/h);

C——排量系数(或阀门进口温度校正系数):

Ctap——取压口处的音速.单位为米每秒(m/s);

D ——流量计接管内径得单位为毫米(mm);

D——试验台管路内径得单位为米(m);

E——管道粗糙度,单位为微米(Rm);

凡——热膨胀系数(或热膨胀面积系数);

G ——单位面积质量流量,单位为千克每平方米秒[kg/(n? ∙ s)];

Hlb-c——B到C的压头长度,单位为米(m);

K ——流量系数.无量纲;

K ∪--试验流量系数,无量纲;

Ktap——至取压口的总阻力系数,无量纲;

KA-B..取压口 A和B间的阻力系数,无量纲;

KBY——取压口 B和C间的阻力系数,无量纲:

Ke.D——取压口 C和D间的阻力系数,无量纲;

Lex——由试验对象引起的超额压头长度.单位为米(m);

La-b——取压口 A和B间的管道长度,单位为米(m);

37

犌犅/犜12242—2021

LB-C--取压口 B和C间的管道长度,单位为米(m);

LC-D——取压口 C和D间的管道长度,单位为米(m);

犕——气体分子量;

M1—— 管道人口处马赫数;

Ma--空气分子量;

犕W--分子量;

Mtap--取压口处马赫数;

犖Re-- 雷诺数,无量纲;

犘 ——静压力,单位为兆帕(MPa);

犘1——管道人口压力,单位为兆帕(MPa);

Pb——大气压,单位为兆帕(MPa);

Pm——流量计处静压力,单位为兆帕(MPa);

PSet--整定压力,单位为兆帕(MPa);

Pf——额定排放压力,单位为兆帕(MPa);

P0——背压力,单位为兆帕(MPa);

PB--基点压力,单位为兆帕(MPa);

Ps—-流量计进口处滞止压力,单位为兆帕(MPa);

PtaPA--取压口 A处压力,单位为兆帕(MPa);

PtapB--取压口 B处压力,单位为兆帕(MPa);

PtapC--取压口 C处压力,单位为兆帕(MPa);

PtapD--取压口 D处压力,单位为兆帕(MPa);

犙——在基准状况下水的容积排量,单位为立方米每小时(m7h);

R ——气体常数(犚=8.314),单位为焦每摩尔开尔文[J/(mol ∙ K)];

Rd--喉部雷诺数,无量纲;

SS...比重;

犜 —— 流体温度,单位为摄氏度(℃);

犜1—— 管道入口处温度,单位为开尔文(K);

TB-- 基点温度,单位为摄氏度(℃);

犜B-- 基点温度,单位为开尔文(K);

Tm——流量计处流体温度(或流量计上游温度),单位为摄氏度(℃ );

To-- 基点温度,单位为开尔文(K);

Tv——流体温度,单位为摄氏度(℃ );

T5——流量计进口滞止温度,单位为开尔文(K);

TV--阀门进口温度,单位为开尔文(K);

Tr--阀门进口基准温度,单位为开尔文(K);

Ta—— 热量计处流体温度,单位为摄氏度(℃);

Tca,.drum—— 试验容器蒸汽取样处处温度,单位为摄氏度(℃);

TaLmeter—— 流量计处流体温度,单位为摄氏度(℃);

Ttap--取压口处温度,单位为开尔文(K);

Vat——进口状况下的比容,单位为立方米每千克(m3/kg);

Vat,ITUm—— 进口状况下的比容,单位为立方米每千克(m3/kg);

Vatmeter—— 流量计处流动状况下的比容,单位为立方米每千克(m3/kg);

Vrd—— 基准状况下的比容,单位为立方米每千克(m3/kg);

38

犌犅/犜12242—2021

KeL——基准状况下的比容,单位为立方米每千克(m3/kg);

KdxE——流量计处基准状况下的比容,单位为立方米每千克(m3/kg);

KaP--取压口处比容,单位为立方米每千克(m3/kg);

W —-测量的排量,单位为千克每秒(kg/s);

Wc——调整到基准状况的测量排量,单位为千克每小时(kg/h);

Wcal,drum—— 调整到基准状况的试验容器蒸汽取样处流量,单位为千克每小时(kg/h);

Wc",meE —— 调整到基准状况的流量计温度流量,单位为千克每小时(kg/h);

Wdc——试验容器流量,单位为千克每小时(kg/h);

Wd,——试验容器的排水量,单位为千克每小时(kg/h);

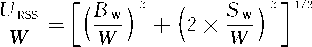

Wh——排量(调整到基准状况),单位为千克每小时(kg/h);

W mc—— 流量计热量计流量,单位为千克每小时(kg/h);

Wr—— 调整到基准状况的水的排量,单位为千克每小时(kg/h);

Wt——试验流量,单位为千克每小时(kg/h);

y——介质膨胀系数;

YtaP--取压口处膨胀系数;

Z——压缩性系数;

ZB——基点压缩性系数;

β ——β比(β=犱/D);

P ——水的密度,单位为千克每立方米(kg/m3);

PaCt——进口状况下水的密度,单位为千克每立方米(kg/m3);

Pm——流量计进口处流体密度,单位为千克每立方米(kg/m3);

Prd——基准状况下水的密度,单位为千克每立方米(kg/m3);

PS——在标准大气压和基点温度下干燥空气的密度,单位为千克每立方米(kg/m3);

PStd——在标准大气压和基准温度下干燥空气的密度,单位为千克每立方米(kg/m3);

PB——在基点温度和压力下的密度,单位为千克每立方米(kg/m3);

" ——粘度(或空气在PB和TB下的粘度),单位为帕秒(Pa ∙ s);

△犘--流量计压差,mm水柱;

Φ——真实气体音速流动函数;

Φi—— 理想气体音速流动函数。

A.2试验报告表

记录数据和进行计算的试验报告表按表A.1〜表A.7的推荐格式。

39

犌犅/犜12242—2021

表A.1用蒸汽和水进行压力释放装置试验的试验报告表一一水称重法

(1)试验编号

(2)试验日期

(3)制造厂名

被试装置尺寸数据

阀门

(4)流道直径("tl) ,mm

(5)密封面直径犱”),mm

(6)密封面斜角3),°)

(7)阀瓣开高(∕),mm

(8)实际排放面积(a),mm2

非重闭式装置

(4)夹持器最小通道直径(犱tl),mm

(5)最小净流通面积犪),mm2

观察的数据

(9)试验时段⑴,mm

(10)水或冷凝液的质量(w),kg

(11)阀的蒸汽(或水)泄漏率(9"),kg/h

(12)冷凝器的泄漏率(wcl), kg/h

蒸汽

在装置进口观察的数据及计算的结果

(13)整定压力(PjMPa

(14)额定排放压力(Pf),MPa

(15)背压力(Po),MPa

(16)热量计处流体温度(犜c"),℃

(17)蒸汽干度,% ;或过热度,℃

(18)基准状况下的比容(Kd),m3/kg

(19)进口状况下的比容(VaCt),m3/kg

(20)调整到基准状况的测量排量(Wh),kg/h

犠h

60×犠 犞act

犞ref +犠vl-犠

狋

cl

水

在装置进口观察的数据及计算的结果

(21)整定压力(PsQ,MPa

(22)额定排放压力(Pf),MPa

(23)背压力(Po),MPa

(24)流体温度(犜),℃

40

GB/T 12242—2021

(25)进口状况下水的密度(PaQ.kg/m3

(26)基准状况下水的密度Sd),kg/r√

(27)测量的排量(Wh) ,kg/h

W 60×w 亠 W

Wh= —---P WU

(28)调整到基准状况的水的排量(忆),kg/h

W, = WhX

(29 )在基准状况下水的容积排量(Q). π√/h

Wr

Q =—-

Pref

41

犌犅/犜12242—2021

表A.2用蒸汽进行压力释放装置试验的试验报告表一一流量计方法

(1)试验编号

(2)试验日期

(3)制造厂名

被试装置尺寸数据

阀门

(4)流道直径(八),mm

(5)密封面直径(J5) ,mm

(6)密封面斜角(力,°)

(7)阀瓣开高(/), mm

(8)实际排放面积(a),mm2

非重闭式装置

(4)夹持器最小通道直径(犱tl),mm

(5)最小净流通面积("),mm2

流量计有关计算

(9)流量计接管内径(D),mm

(10)流量计孔口直径(犱),mm

(11)流量计孔口直径的平方("2),mm2

(⑵S比e =犱/D)

(13)试验流量系数(Ko)

(14)流量计差压力(九w),mm水柱

(15)大气压(Ptl),MPa

(16)流量计处静压力(Pm ),MPa

(17)流量计处流体温度(T -,),℃

(18)蒸汽干度,% ;或过热度,℃

(19)热膨胀面积系数(Fa)

(20)介质膨胀系数(Y)

(21)流量计处流动状况下的比容(Vau…J,m3/kg

(22)流量计处基准状况下的比容(VwE),m3/kg

(23)试验流量(Wt),kg/h

犠t= 0.0125 ×犱2×犓0×犉a×犢×

犺w

犞act meter

(24)黏度(〃),Pa •

(25)喉部雷诺数

s

0.354×犠t

犚d=

犱×μ

(26)流量系数(K)

(27)排量(调整到基准状况)(Wh),kg/h

犠h

犠t×犓 犞act meter

犓0

犞ref meter

42

在装置进口观察的数据及计算的结果

(28)整定压力(爆破片装置的规定爆破压力)(P”Q, MPa

(29)额定排放压力(P),MPa

(30)试验容器蒸汽取样处温度(Tca,,drum ),℃

(31)蒸汽干度,% ;或过热度,℃

(32)基准状况下的比容(K— ),m3/kg

(33)进口状况下的比容(Vaf ),m3/kg

(34)流量计热量计流量(W mc),kg/h

(35)调整到基准状况的流量计温度流量(WCaLmeE ), kg/h

犠ca rhet=犠mc

act,meter

犞ref,meter

(36)试验容器流量(WQ,kg容

(37)调整到进口基准状况的试验容器流量(WLm ),kg/h

犠ca,dru

犠dc

act,drum

犞ref,drum

(38)试验容器排水量(Wdlɔ,kg/h

(39)调整到基准状况的测量排量(Wc), kg/h

犞act drum

c h cal meter cal drum dr

槡犞ref drum

犌犅/犜12242—2021

43

犌犅/犜12242—2021

表A.3用液体进行压力释放装置试验的试验报告表一一流量计方法

(1)试验编号

(2)试验日期

(3)制造厂名

被试装置尺寸数据

阀门

(4)流道直径("tl) ,mm

(5)密封面直径(犱”),mm

(6)密封面斜角3),°)

(7)阀瓣开高(/) ,mm

(8)实际排放面积(“),mm2

非重闭式装置

(4)夹持器最小通道直径(犱tl),mm

(5)最小净流通面积(4) ,mm2

流量计有关计算

(9)流量计接管内径(D),mm

(10)流量计孔口直径(犱),mm

(11)流量计孔口直径的平方(犱2),mm2

(12)6 比β =犱/D)

(13)流量计差压力犺W) ,mm水柱

(14)大气压(Pb),MPa

(15)流量计处静压力(Pm ),MPa

(16)流量计处流体温度(Tm ),℃

(17)热膨胀面积系数(Fa)

(18)试验流量系数(Ko)

(19)流量计进口处流体密度(Pm ),kg/m3

(20)试验流量(犠,),kg/h

犠t= 0.0125×犱2×犉a×犓0槡犺w×ρm

(21)黏度(μ),Pa ∙ S

(22)喉部雷诺数

0.354×犠t 犚d= 犱×μ

(23)流量系数(K)

(24)排量(调整到基准状况)(犠h),kg/h

犠h=犠t×犓/犓0

在装置进口观察的数据及计算的结果

(25)整定压力(爆破片装置的规定爆破压力)(P.), MPa

(26)额定排放压力(Pr),MPa

(27)背压力(Po),MPa

44

GB/T 12242—2021

(28)流体温度(T.),°C

(29)进口状况下水的密度(PaQ,kg/nT

(30)基准状况下水的密度(Cd) ,kg/m.

(31)调整到基准状况水的排量(Wr) ,kg/h

15

犌犅/犜12242—2021

表A.4用空气或其他气体进行压力释放装置试验的试验报告表一一流量计方法

(1)试验编号

(2)试验日期

(3)制造厂名

(4)试验介质

(5)比重(基点状况)(S7

(6)比热比(&)

(7)分子量(MW)

被试装置尺寸数据

阀门

(8)流道直径(dtl),mm

(9)密封面直径("”),mm

(10)密封面斜角/),°)

(11)阀瓣开高3),mm

(12)实际排放面积(a),mm2

非重闭式装置

(8)夹持器最小通道直径(犱tl),mm

(9)最小净流通面积(犪),mm2

流量计有关计算

(13)流量计接管内径(D),mm

(14)流量计孔口直径(d) , mm

(15)流量计孔口直径的平方(dz),mm2

(16)产比(8 = d/D)

(17)试用流量系数(Ko)

(18)流量计差压力(h w ) ,mm水柱

(19)大气压(Ptl),MPa

(20)流量计处静压力(Pm ),MPa

(21)流量计处流体温度(Tm ),℃

(22)介质膨胀系数(Y)

(23)热膨胀面积系数(Fa)

(24)流量计进口处流体密度(Pm ),kg/m3

(25)试用流量(Wt),kg/h

犠t= 0.0125×犱2×犓0×犢×犉a槡犺w×ρm

(26)黏度(μ),Pa ∙ sec

(27)喉部雷诺数(Rd)

犚

d

0.354×犠t 犱×μ

(28)流量系数(K)

(29)测量的排量(We), kg/h

犠h=犠t×犓/犓0

46

犌犅/犜12242—2021

(30)基点压力(Pb),MPa(A)

(31)基点温度(Tb),℃

(32)在标准大气压和基点温度下干燥空气的密度(p”),kg/m3

(33)在基点温度和压力下的密度(1⅝),kg/m3

ρB=犛g×犘B×ρs/0.101325

(34)在基点状况下流量计处容积流量狇tl),m3/min

犠h

狇b= 60×ρB

在装置进口观察的数据及计算的结果

(35)整定压力(爆破片装置的规定爆破压力)(Fsc1), MP a

(36)额定排放压力(P),MPa

(37)阀门进口温度(T,),K

(38)阀门进口基准温度(TAK

(39)阀门进口温度校正系数(C)

犆=槡犜v/犜r

(40)在基准进口温度条件下的阀门排量(qr),m3/mrn

狇r=狇b×犆

47

犌犅/犜12242—2021

表A.5用空气或其他气体进行压力释放装置试验的试验报告表一一音速流量计方法

(1)试验编号

(2)试验日期

(3)制造厂名

(4)试验介质

(5)比重(基点状况)(S7

(6)比热比(&)

(7)气体分子量(犕)

被试装置尺寸数据

阀门

(8)流道直径(dtl),mm

(9)密封面直径(犱”),mm

(10)密封面斜角/),°)

(11)阀瓣开高3),mm

(12)实际排放面积(a),mm2

非重闭式装置

(8)夹持器最小通道直径(犱tl),mm

(9)最小净流通面积(a ) , mm2

流量计有关计算

(13)流量计接管内径(D),mm

(14)流量计孔口直径(犱),mm

(15)6比(e =犱犇)

(16)排量系数(或阀门进口温度校正系数)(C)

(17)流量计孔口面积Qm ),mm2

(18)理想气体音速流动函数(Φi)

(19)真实气体同理想气体音速流动函数的比值(Φ/Φ:)

(20)大气压(犘b),MPa

(21)流量计进口处滞止压力(犘”),MPa

(22)流量计进口滞止温度(T”),K

(23)排量(调整到基准状况)(WQ,kg/h

犠= 3600×犆×犪× × / × s

槡犜s

在装置进口观察的数据及计算的结果

(24)整定压力(爆破片装置的规定爆破压力)(犘sQ,MPa

(25)额定排放压力(犘(),MPa

(26)阀门进口温度(TC,K

(27)阀门进口基准温度(Tr),K

(28)在标准大气压和基准温度下干燥空气的密度(PSG,kg/m3

48

犌犅/犜12242—2021

(29)在基准状况下水的密度(P在,kg/m3

ρref=犛g×犘f×ρstd/0.101325

(30)在基准进口温度条件下的阀门排量(qr),m3/mm

犠h

狇r= 60×ρref槡犜v/犜r

49

犌犅/犜12242—2021

表A.6用燃料气进行压力释放装置试验的试验报告表一一流量计方法

(1)试验编号

(2)试验日期

(3)制造厂名

(4)试验介质

(5)比重(基点状况)(Sg)

(6)比热比⑷

(7)气体分子量(犕)

被试装置尺寸数据

阀门

(8)流道直径犱b), mm

(9)密封面直径(Js),mm

(10)密封面斜角(力,°)

(11)阀瓣开高(∕),mm

(12)实际排放面积(4),mm?

非重闭式装置

(8)夹持器最小通道直径犱t,),mm

(9)最小净流通面积(4) ,mm2

流量计有关计算

(13)流量计接管内径(犇),mm

(14)流量计孔口直径犱)mm

(15)流量计孔口直径的平方(犱)

,

2 mm2

(16)产比β = H∕D)

(17)试用流量系数(Ko)

(18)流量计差压力犺w ), mm水柱

(19)大气压(Pb), MPa

(20)流量计处静压力(Pm),MPa

(21)流量计处流体温度(Tm ),K

(22)介质膨胀系数(Y)

(23)热膨胀面积系数(犉a)

(24)压缩性系数(Z)

(25)流量计进口处流体密度Pm ),kg/m3

3483×犛g×犘m

ρm

犜m×犣

(26)试用流量(Wt),kg∕h

犠t= 0.0125×犱2×犓0×犢×犉a槡犺w×ρm

(27)黏度μ),Pa ∙ sec

(28)喉部雷诺数(Rd)

0.354×犠t

犚d=

犱×μ

50

犌犅/犜12242—2021

(29)流量系数(K)

(30)基点压力(Pb),MPa

(31)基点温度(Tb),K

(32)基点压缩性系数(ZB)

(33)在基点温度和压力下的密度(pB),kg/m3

3483×犛g×犘B

ρB=

犜B×犣B

(34)在基点状况下流量计处的容积流量(qtl),m3/h

犠t×犓

狇b=犓0×ρB

在装置进口观察的数据及计算的结果

(35)整定压力(爆破片装置的规定爆破压力)(Pset),MPa

(36)额定排放压力(3f),MPa

(37)阀门进口温度(T,),K

(38)阀门进口基准温度(Tr),K

(39)阀门进口温度校正系数(C)

犆=槡犜v/犜r

(40)在基准进口温度条件下的阀门排量狇r),m3/min

狇b×犆

狇r= 60

51

犌犅/犜12242—2021

表A.7用空气进行爆破片装置试验的试验报告表一一阻力系数方法

(1)试验编号

(2)试验日期

(3)制造厂名

(4)比热比(/)

(5)分子量(MW)

(6)测量排量(W ),kg∕sec

⑺基点压力(PB),MPa

(8)基点温度(T。),K

(9)试验台管路内径(D),m

(10)取压口 A和B间的管道长度(LA-B),m (11)取压口 B和C间的管道长度(LB.c),m (12)取压口 C和D间的管道长度(Lc-d),m (13)取压口 A 处压力(FapA), MPa

(14)取压口 B 处压力(PaPB) ,MPa

(15)取压口 C 处压力(FaPC) ,MPa

(16)取压口 D 处压力(FaPD) ,MPa

(17)单位面积质量流量(G),kg∕(m2 ∙ s) 犌=犠/(π ×犇2/4)

阻力系数(L/D)计算

(18)管道入口处马赫数(M1)

犕1

犌 犢1[(犽+1)/(犽-1)]

106×犘B槡犕×犽/(8314×犜0)

用迭代法解得

犢1= 1

(犽-1)×犕21 +2

(19)管道入口处压力(F1),MPa

犘1=

犘B

2 1/2

2+(犽-1)×犕21)

(20)管道入口处温度(T1),K

犜1=犜0×(犘1/犘B)(犽-1)/犽

以下(21)〜(26)计算管道入口至每一取压口 A、B、C和D的阻力系数。对每一取压口重复(21)〜

(26)。

(21)在取压口处的温度(TaP),K

熿-1+槡1+2×(犽-1)×犕21×(犘1/犘tap)2× [1+(犽-1)×犕21/2] 犜 =犜

p 燀 (犽-1)×犕21×(犘1/犘tap)2

(22)在取压口处的音速(Ctap) ,m/s

犆tap=槡8314×犽×犜tap/犕

(23)取压口处的比容(VtaP),m3∕kg

52

犌犅/犜12242—2021

犞tap=(8314×犜tap)/(犕×106×犘tap)

(24)取压口处的马赫数(Mtap)

犕tap=犌×犞tap/犆tap

(25)取压口处的膨胀系数(YtaP)

(犽-1)×(犕tap)2

犢tap= 1+ 2

(26)至取压口的总阻力系数(KtaP)

1/犕21-1/(犕tap)2-[(犽+1)/2]×ln[(犕2tap×犢1)/(犕21×犢tap)] 犓tap=

(27)取压口 A和B间的阻力系数(KA.B)

犓A-B=犓B-犓A

(28)取压口 B和C间的阻力系数(KB.C)

犓B-C=犓C-犓B

(29)取压口 C和D间的阻力系数(Kc-d)

犓C-D=犓D-犓C

(30)摩擦系数(/)

犳=犓A-B×犇/(4×犔A-B)

(31)空气在PB和To下的黏度(户),Pa ∙ S

(32)雷诺数(NRe)

犖Re=犇×犌/μ

(33)管道粗造度(E),μm

犈= 3700×犇× [10[-1/(4×槡犳)] -1.256/(犖Re×槡犳)]

(34)B到C的压头长度(犎LB-C),m

犎LB-C=犓B-C×犇/(4×犳)

(35)由试验对象引起的超额压头长度(Lex),m

犔ex=犎LB-C-犔B-C

(36)试验对象的阻力系数(犔/犇)

犔/犇=犔ex/犇

53

犌犅/犜12242—2021

附录B

(资料性)

试验汇总报告表

试验汇总报告表推荐选用表B.1-表B.4。

表B.1压力释放阀试验汇总报告表一一蒸汽介质

一般资料

(1)试验编号

(2)试验日期

(3)试验地点

(4)制造厂名及地址

(5a)阀门型式或型号

(5b)阀门编号或标识号

(5c)进口连接(通径、压力级及形式)

(5d)出口连接(通径、压力级及形式)

(5c)标示压力及允差,MPa

(6)试验目的

试验结果汇总

(7)前泄压力,MPa(工厂整定)

(8)前泄压力,MPa(再调整)

(9)整定压力,MPa(工厂调整)

(10)整定压力,MPa(再调整)

(11)回座压力,MPa(工厂调整)

(12)回座压力,MPa(再调整)

(13)启闭压差,MPa(工厂调整)

(14)启闭压差,MPa(再调整)

(15)背压力:附加背压及/或排放背压,MPa

(16)额定排放压力(阀进口 ),MPa

(17)阀瓣开高,mm

(18)测量排量,kg/h

阀门测量尺寸

(19)流道直径,mm

(20)密封面直径,mm

(21)密封面斜角,(°)

(22)阀进口通道直径,mm

(23)阀瓣开高对流道直径比率

(24)流道直径对进口通道直径比率

(25)实际排放面积,mm2

(26)对试验目的及有关项目如频跳、颤振、振动等的评述和结论

试验人员(签名)试验监督人(签名)日期

54

犌犅/犜12242—2021

表B.2压力释放阀试验汇总报告表一一水或液体介质

一般资料

(1)试验编号

(2)试验日期

(3)试验地点

(4)制造厂名及地址

(5a)阀门型式或型号

(5b)阀门编号或标识号

(5c)进口连接(通径、压力级及形式)

(5d)出口连接(通径、压力级及形式)

(5e)标示压力及允差,MPa

(6)试验目的

(7)试验介质

(8)比重(标准的)

试验结果汇总

(9)整定压力,MPa(工厂调整)

(10)整定压力,MPa(再调整)

(11)回座压力,MPa(工厂调整)

(12)回座压力,MPa(再调整)

(13)背压力:附加背压及/或排放背压,MPa

(14)额定排放压力(阀进口),MPa

(15)阀瓣开高,mm

(16)测量排量,kg/h

阀门测量尺寸

(17)流道直径,mm

(18)密封面直径,mm

(19)密封面斜角,(°)

(20)阀进口通道直径,mm

(21)阀瓣开高对流道直径比率

(22)流道直径对进口通道直径比率

(23)实际排放面积,mm2

(24)对试验目的及有关项目如频跳、颤振、振动等的评述和结论

试验人员(签名)试验监督人(签名)日期

55

犌犅/犜12242—2021

表B.3压力释放阀试验汇总报告表一一空气、气体或燃料气介质

一般资料

(D试验编号

(2)试验日期

(3)试验地点

(4)制造厂名及地址

(5a)阀门型式或型号

(5b)阀门编号或标识号

(5c)进口连接(通径、压力级和形式)

(5d)出口连接(通径、压力级和形式)

(5e)标示压力及允差,MPa

(6)试验目的

(7)试验介质

(8)比重(标准的)

(9)比热比

(10)分子量

试验结果汇总

(11)前泄压力,MPa(工厂调整)

(12)前泄压力,MPa(再调整)

(13)整定压力,MPa(工厂调整)

(14)整定压力,MPa(再调整)

(15)回座压力,MPa(工厂调整)

(16)回座压力,MPa(再调整)

(17)再密封压力,MPa(工厂调整)

(18)再密封压力,MPa(再调整)

(19)启闭压差,MPa(工厂调整)

(20)启闭压差,MPa(再调整)

(21)背压力:附加背压及/或排放背压,MPa

(22)额定排放压力(阀进口 ),MPa

(23)阀瓣开高,mm

(24)测量排量,kg/h

阀门测量尺寸

(25)流道直径,mm

(26)密封面直径,mm

(27)密封面斜角,(°)

(28)阀进口通道直径,mm

(29)阀瓣开高对流道直径的比率

(30)流道直径对阀进口通道直径的比率

(31)实际排放面积,mm2

(32)对试验目的及有关项目如频跳、颤振、振动等的评述和结论

试验人员(签名)试验监督人(签名)日期

56

犌犅/犜12242—2021

表B.4爆破片装置试验汇总报告表一一空气、气体或燃料气介质

一般资料

(1)试验编号

(2)试验日期

(3)试验地点

(4)制造厂名及地址

(5a)爆破片型式或型号

(5b)爆破片批号或标识号

(5c)连接(通径、压力级和形式)

(5d)标示爆破压力及允差,MPa

(5e)最小净流通面积,mm2(制造厂规定的)

(6)试验目的

(7)试验介质

(8)比重(标准的)

(9)比热比

(10)分子量

试验结果汇总

(11)爆破压力,MPa

(12)额定排放压力(爆破片装置进口 ),MPa

(13)测量排量,kg∕h

(14)阻力系数,犔犇

爆破片装置测量尺寸

(15)夹持器最小通道直径,mm

(16)对试验目的及有关项目如振动等的评述和结论

试验人员(签名)试验监督人(签名)日期

57

犌犅/犜12242—2021

附录C

(资料性) 确定流量误差的示例

C. 1目的

本附录对进行最终流量试验结果的误差分析提供示例。

C.2示例

试验介质:水。流量计型式:带法兰接口的同轴锐边薄孔板。假设:流量计系数未用标准器校准。

示例一组典型的试验数据:

流量计接管内径:犇=79.17 mm

孔板孔口直径:犱=23.75 mm

比率: β=犱/犇=0.300

流量计前后压降:△犘=9 850 mm水柱

温度: 犜=25 ℃

质量流量的计算公式:

0.0125犓犱2犉a槡(Δ犘)

犠= ……………………(C .1)

槡1-(犇犱)4

式中:

W——质量流量,单位为千克每小时(kg/h);

K--流量系数,无量纲;

犱 孔板孔口直径,单位为毫米(mm);

犇——流量计接管内径,单位为毫米(mm);

Fa--热膨胀系数,无量纲;

P ——水的密度,单位为千克每立方米(kg/m3);

△犘--流量计前后差压头,mm水柱。

以下列出要素误差来源及每一要素的估算偏差及精确误差:

参数K——流量系数。当管道尺寸等于或大于50 mm且雷诺数超过5 000 ×犇/25(犇以mm为 单位)时,孔板流量计流量系数的误差为±0.55%。同时,建议在所有其他标示误差之上加上0.5%以 考虑安装误差。于是K的相对总误差确定为:

犅犓.% = 0.5%+0.55%= 1.05% ……………………(C.2)

K的计算值为0.599。

绝对误差限为:

犅犓=0.0105 × 0.599 = ±0.00627 ≈ ±0.007……………………(C.3)

可认为流量系数的精确绝对误差为零。

参数犱——孔板孔口直径。孔板孔口直径的估计误差为±0.025 mm。这一绝对误差估计考虑到 了测量装置的误差以及可能的人员读数误差。可认为孔板孔口直径的精确绝对误差为零。

参数犇——流量计接管内径。流量计接管内径的估计误差为±0.075 mm。这一绝对误差估计考 虑到了测量装置的误差以及人员读数误差。可认为流量计接管内径的精确绝对误差为零。

58

参数Fa——热膨胀系数。

Fa =j(T)

式中:

犜——水温,单位为摄氏度(℃)。

Fa的近似值可由下式获得:

犉a =3.0857 × 10-5犜+0.9992986

Fa的绝对误差为:

犅Fa

a

犜

<9Fa dFa 。

a = a = 3.0857 × 10-5

犜 犜

犌犅/犜12242—2021

……………………(C.4)

……………………(C.5)

……………………(C.6)

……………………(C.7)

水温犜的误差犅犜假定为士3℃。由此得:

犅Fa =(3.0857 ×10-5)×3 = ±0.0000926 ……………………(C.8)

基于名义温度25 ℃的Fa为:

犉a =(3.0857×10-5)×25 + 0.9992986 = 1.00007

……………………(C.9)

当水温误差为3 ℃时Fa的相对误差为:

Fa 的相对误差= 0.000 092 6/1.000 07 = 0.01%

……………………(C.10) 可认为热膨胀系数Fa的绝对误差和精确绝对误差均为零。 参数P——水的密度。

P =J(T,P) ........................( C.11 )

式中: 犜——水温,单位为摄氏度(℃);

犘——压力,单位为兆帕(MPa)。

对于水而言由于压力引起的P的变化很小,可以忽略不计。

由于水温±3℃的误差引起的P的变化等于:

犅ρ = ±0.6207 ……………………(C.12)

P的绝对误差取为±0.62 kg/m3。

水密度的精确绝对误差SP估计为±0.32 kg/m3。

参数△犘——流量计前后差压头,mm水柱。△犘是由纸带记录仪测定,而纸带记录仪用量程为

0〜25 400 mm水柱的传感压力计标定。后者又用静重式测试仪标定。

纸带记录仪的误差限按最小分度值的一半计,为±250 mm水柱。

传感压力计的公差为全量程的±0.25%,相当于绝对误差±63.5 mm水柱。

传感压力计的标定仪(静重式测试仪)的精度为传感压力计的两倍,其引起的误差为±7.5 mm

水柱。

按误差合成方法取上述误差平方和的平方根,得到△犘的绝对误差为:

犅Δ犘= [(250)2 +(63.5)2 +(7.5)2]1/2 =258……………………(C.13)

圆整到犅∆犘=±260 mm水柱。

流量计差压的精确绝对误差估定为±130 mm水柱。

表C.1列出了所有绝对误差、相对误差和精确误差值,还列出了每一参数的相对灵敏度系数0'

59

犌犅/犜12242—2021

表C.1参数误差表

|

参数 |

绝对误差 犅 |

精确绝对误差 犛 |

名义值 (试验数据) |

相对误差 犅R |

精确相对误差 犛R |

相对灵敏度系数 θ′ |

|

犓 |

±0.007 |

0 |

0.599 |

0.007/0.599 = ±0.0117 |

0 |

1 |

|

犱 |

±0.025 mm |

0 |

23.75 mm |

0.025/23.75 = ±0.00105 |

0 |

2/(1-β4) = 2.0163 |

|

犇 |

±0.075 mm |

0 |

79.17 mm |

0.075/79.17 = ±0.00095 |

0 |

(2β4)/(1-β4) = 0.0163 |

|

犉a |

0 |

0 |

1.00007 |

0 |

0 |

1 |

|

ρ |

±0.62kg/m3 |

±0.32kg/m3 |

1000kg/ m3 |

0.62/1000 = ±0.00062 |

0.32/1000 = ±0.00032 |

0.5 |

|

Δ犘 |

±260 mm水柱 |

±130 mm水柱 |

9 850 mm水柱 |

260/9850 = ±0.0264 |

130/9850 = ±0.01320 |

0.5 |

各别参数的误差分别按误差和精确误差导入由泰勒(TayIor)系列展开式计算的结果中。 流量的相对误差为:

2

1 -β4

×犅犱d)+(12-ββ4×犅犇D)

2 2 2 1/2

+(1×犅犉犉aa)+(0.5×犅ρρ)+(0.5×犅Δ犘Δ犘)]

(

C .14

)

流量的精确相对误差为:

犛犠W=[(1×犛犓K)2+(

2

1 -β4

犛d 2 2 4

×犱)+(1 -ββ4 ×

犛D 2 犇)

+(1×犛犉犉aa)2+(0.5×犛ρρ)2+(0.5×犛Δ犘Δ犘)2]1/2

(

C .15

)

将相应的值代入公式(C.14),得:

犅犠W = [(0.0117)2 +(2.016 × 0.00107)2 +(0.0163 × 0.00096)2

+(0)+(0.5 × 0.00064)2 +(0.5 × 0.02836)2]1/2

犅W = [0.0001370 + 0.0000046 + 2.45 × 10-10 犠

+ 0 + 0.0000102 + 0.0002011] 1/2

Bw

W = ±0.0188

犠

(

C .16

)

将相应的值代入公式(C.15),得:

W =± [(0)+(0)+(0)+(0)+(0.5 × 0.00032)2 +(0.5 × 0.01290)2] 1/2 犠

犠W = ± [2.5 × 10-8 +0.0000416]1/2

60

犌犅/犜12242—2021

犛W 犠

±0.0065

(C.17)

查看上述计算公式中每一参数的各别系数可以清楚地看出哪些参数对结果的误差限及精确误差限 影响最大。在本例中,对误差限影响最大的是差压△P和排放系数犓。对精确误差限影响最大的是差 压δp°

由于各独立参数精确误差的估算是基于经验,其自由度可假设大于30,因而系数狋值可取为2。所 以流量的精确相对误差应为2 × 0.006 5 = ±0.013。

将误差和精确误差合成可得到流量的总误差为:

……………………(C.18)

犝RSS

犠

[(0.0188)2 +(2 × 0.0065)2]1/2 =±2.28%

注意,W的误差限±2%的要求并未达到。

由于对误差影响最大的是差压△P,所以首先要避免用传感压力计来标定纸带记录仪。纸带记录

仪应直接用静重式测试仪来标定。

静重式测试仪的误差限为全量程的±0.1%。其全量程为0到12 700 mm水柱。因而其绝对误差 限为 0.001 × 12 700 = 12.7 mm 水柱。

此外,可以改变△P的标定范围以减小纸带记录仪的最小分度值,即从500 mm水柱减至250 mm 水柱。这样按最小分度值的一半考虑的误差限将从250 mm水柱减至125 mm水柱。

使用误差合成方法计算出∆P的绝对误差为:

|

犅Δ犘 圆整到150 mm水柱。 修正后的相对误差为: |

=[(125) 2 十(127) 2] 1/2 = 126(mm 水柱)........................(C.19 ) 150 (犅Δ犘)R = 9850 = 0.0152 ……………………(C.20) |

|

修正后B w/W的值为: |

Bw , , W = 0.0145 ……………………(C.21) 犠 |

|

合成误差为: |

犝RSS =±1.959% ……………………(C.22) 犠 |

此处质量流量W是基于公称值13 290 kg/h。

为了验证对精确误差的估算进行了下列试验。

所有仪表均按规定的误差限进行标定。

用孔口直径23.75 mm的孔板进行了稳态流量试验。在整个试验中温度保持25 ℃常量。试验过 程中分别取了 10组数据以确定精确误差限。试验结果如下:

|

数据组 |

质量流量W |

|

1 |

13,340 |

|

2 |

13,281 |

|

3 |

13,232 |

|

4 |

13,300 |

|

5 |

13,240 |

|

6 |

13,358 |

|

7 |

13,293 |

61

犌犅/犜12242—2021

8

13,272

9

13,327

10 13,313

样本中W的平均值行为:

犖

犠= 犠犽= ×(132956)= 13296(kg/h)

犖犽=1 10

……………………(C.23)

样本的标准偏差为:

犖

熿 (犠犽-犠)2燄1/2

犛= 犽=1 =41(kg/h) ……………………(C.24)

燀 犖- 1 燅

自由度犖—1 = 10—1 = 9

对于具有9个自由度的双尾型分布,在95%点位的系数狋值为2.262。

于是精确相对误差限计算如下:

犛×狋=± 41 × 2.262 =±0.0069 ……………………(C.25)

犠 13,296

该值约为原先估算值的一半。

考虑由试验得出的新的精确误差可得到合成误差为:

犝犠RSS =± [(0.0145)2 +(0.0069)2]1/2 =±0.016=±1.6%

……………………(C.26)

注意,±2%的试验目标精度虽已达到,但可以通过标定试验来更好地确定流量计的排放系数以进 一步降低误差限。

报告提要如下:

犅W

亜

犛W 审

犝RSS

+ 0.014 5 (相对误差)

±0006 9 (精确相对误差)

W

+ 1.6% (合成误差)

62