备案号:J3030—2022

中华人民共和国化工行业标准

HG/T 20645—2022

代替 HG/T 20645—1998

化工装置管道机械设计规定

Design standard of piping mechanics for chemical plant

2022-04-08 发布

2022-10-01 实施

中华人民共和国工业和信息化部发布

学兔兔 www.bzfxw.com 标准下载

中华人民共和国工业和信息化部

公 告

2022年第10号

工业和信息化部批准《化工装置管道机械设计规定》等555项行业标准 (见附件1)。其中,化工行业4项、石化行业8项、有色金属行业5项、 建材行业3项、机械行业(含制药装备)156项、汽车行业45项、船舶行业 6项、航空行业48项、轻工行业68项、纺织行业103项、包装行业6项、 电子行业18项、通信行业85项。批准《车用起重尾板》1项汽车行业标准 修改单(见附件2) o批准《旅行箱包》等11项行业标准外文版(见附件3)o 其中,轻工行业8项、纺织行业2项、电子行业1项。批准《高碳钢盘条索 氏体含量标准样品》等79项行业标准样品(见附件4)。其中,冶金行业 78项、有色金属行业1项,现予公布。行业标准修改单及行业标准样品自发 布之日起实施。

以上化工行业标准(工程建设类)及汽车行业标准由北京科学技术出版 社出版,石化行业标准由中国石化出版社出版,有色金属行业标准(工程建 设类)由中国计划出版社出版,建材行业标准由中国建材工业出版社出版, 机械行业标准由机械工业出版社出版,机械(制药装备)行业标准、纺织行 业标准(含外文版)及包装行业标准由中国标准出版社出版,船舶行业标准 由中国船舶工业综合技术经济研究院组织出版,航空行业标准由中国航空综 合技术研究所组织出版,轻工行业标准(含外文版)由中国轻工业出版社出 版,电子行业标准(含外文版)由中国电子技术标准化研究院组织出版,通 信行业标准由人民邮电出版社出版。

附件:4项化工行业工程建设标准编号、标准名称和实施日期

中华人民共和国工业和信息化部

二0二二年四月八日

学兔兔WWW. bzfxw. com标准下载

附件:

4项化工行业工程建设标准编号、标准名称和实施日期

|

序号 |

标准编号 |

标准名称 |

被代替标准编号 |

实施日期 |

|

1 |

HG/T 20645—2022 |

化工装置管道机械设计规定 |

HG/T 20645—1998 |

2022-10-01 |

|

2 |

HG/T 20712—2022 |

磷化工固体废物堆场设计与施工规范 |

2022-10-01 | |

|

3 |

HG/T 22818—2022 |

橡胶工厂综合监控系统设计规范 |

2022-10-01 | |

|

4 |

HG/T 22819—2022 |

橡胶工厂物流设计规范 |

2022-10-01 |

学兔兔 www.bzfxw.com 标准下载

中华人民共和国化工行业标准

化工装置管道机械设计规定 设计技术规定

Design standard of piping mechanics for chemical plant— Design technical specifications

HG/T 20645.5—2022

主编单位:中国成达工程有限公司

全国化工工艺配管设计技术中心站 批准部门:中华人民共和国工业和信息化部 实施日期:2022年10月1日

幽軸宙弔岸粗抬岀版5⅛

学兔兔 www.bzfxw.com 标准下载

前 言

本规定是根据工业和信息化部《关于印发2015年第四批行业标准修订计划的通知》(工信厅 科[2015] 165号文)的要求,由中国石油和化工勘察设计协会为主编部门,委托全国化工工艺配管 设计技术中心站负责组织,中国成达工程有限公司、全国化工工艺配管设计技术中心站为主编单 位,会同参编单位,在原行业标准《化工装置管道机械设计技术规定》HG/T 20645.5-1998的基 础上修订完成。

本规定自实施之日起代替《化工装置管道机械设计技术规定》HG/T 20645.5-1998o

本规定在修订过程中,编制组进行了广泛的调查研究,认真总结了我国化工工程设计方面的 管道应力分析和管架设计、施工工艺、质量控制、工程质量验收工作的实践经验,同时参考了国 内外化工工程技术应用的大量资料,并在广泛征求意见的基础上,修改本规范,最后经审查定稿。

本规定共分为11章和17个附录,其主要内容包括总则、管系柔性分析和应力计算规定、管 道系统动力问题的等效静力分析规定、非金属管道柔性分析和应力计算规定、管架设计技术规定、 管架生根规定、对墙体安装悬臂管架许用荷载的规定、粘滞阻尼器的选用规定、金属波纹管膨胀 节选用规定、旋转补偿器的选用规定、计算。

其中“11计算”主要内容包括:管道壁厚计算、标准法兰等级校核规定、盲板厚度计算、 孔板厚度计算、蒸汽夹套管端板强度计算、管道支管补强计算、汽轮机管口校核计算、离心式压 缩机管口荷载的校核计算、离心式泵管口荷载的校核计算、管系简化计算、管架计算规定。

本规定与HG/T 20645.5-1998相比,主要变化如下:

1.增加了总则;

2.删除了原规定中“6往复式压缩机管道动力计算”;

3.删除了原规定中“7埋地管道的受力计算”;

4.增加了 "3管道系统动力问题的等效静力分析规定";

5.增加了 "4非金属管道柔性分析和应力计算规定”;

6.增加了 “8粘滞阻尼器的选用规定”;

7.增加了 "9金属波纹管膨胀节的选用规定";

8.增加了 TO旋转补偿器的选用规定";

9.对原"11管架计算规定"进行了增减修改,更完整地列出了实际工程中常用和可能需要 计算的几种类型的管架计算方法;

10.把有关力学计算的内容整理和补充完善,编入“11计算";

11.修订了与相关标准不相符合的部分条款。

本规定由工业和信息化部负责管理,由中国石油和化工勘察设计协会负责日常管理,由中国 成达工程有限公司负责具体技术内容的解释。在执行过程中如有意见和建议,请与中国成达工程

Ill

学兔兔 www.bzfxw.com 标准下载

有限公司联系(联系地址:四川省成都市天府大道中段279号成达大厦;邮编:610041;电话: 028-65531491 ;电子邮箱:IiuXUnZe@CheIIgda.com),以供今后修订时参考。

本规定主编单位、参编单位、主要起草人和主要审查人:

主编单位:中国成达工程有限公司

全国化工工艺配管设计技术中心站

参编单位:中国天辰工程有限公司

中国五环工程有限公司

华陆工程有限责任公司

洛阳双瑞特种装备有限公司

江苏中圣管道工程技术有限公司

隔而固(青岛)振动控制有限公司

扬州泰克管道机械有限公司

江苏贝特管件有限公司

南京中特化工动力设备有限公司

常州武进武南管道设备有限公司

南京晨光东螺波纹管有限公司

无锡金龙石化设备制造有限公司

|

主要起草人: |

刘勋泽 |

T伟 |

代永清 |

陈兴安 |

刘海清 |

董永强 |

刘 |

俊 |

|

张西平 |

蔡晓峰 |

李洪杰 |

彭立国 |

王晓页 |

郭晓冰 |

杜光怡 | ||

|

毛玉海 |

韦小平 |

刘大航 |

王伟强 |

张爱琴 |

李永波 |

洪 |

亮 | |

|

主要审查人: |

吴礼学 |

马海宾 |

王果俊 |

田德永 |

刘洪福 |

端木瑾 |

唐 |

琳 |

|

单荣 |

邢睿 |

王刚 | ||||||

112

学兔兔 www.bzfxw.com 标准下载

目 次

1 总则..................................................................................................................(119)

2管系柔性分析和应力计算规定................................................................................(120)

2.1分析计算方法....................................................................................................(120)

2.2分析计算要求 ............................................................ (121)

3管道系统动力问题的等效静力分析规定 ....................................................................(124)

3.1管道系统动态荷载的分类 ............... (124)

3.2分析方法.................................. (126)

4非金属管道柔性分析和应力计算规定.......................................................................(129)

4.1壁厚计算方法....................................................................................................(129)

4.2柔性分析方法....................................................................................................(131)

5管架设计技术规定....................... (133)

5.1 基本内容.................................. (133)

5.2管架间距........................................ (133)

5.3管架设置................................................................... (135)

5.4管架选用.................................................................. (144)

5.5管架设计说明书的编制..........................................................................................(145)

5.6管架施工总体要求....................................................... (146)

5.7管道基本跨距 ..............................................................................................................(149)

6管架生根规定......................................................................................................(151)

6.1管架生根位置及常用结构型式..................................................................................(151)

6.2管架生根件的技术规定..........................................................................................(155)

7对墙体安装悬臂管架许用荷载的规定.......................................................................(159)

7.1设计要求..........................................................................................................(159)

7.2许用荷载值的判断及处理.......................................................................................(163)

8粘滞阻尼器的选用规定.........................................................................................(164)

8.1技术要求..........................................................................................................(164)

8.2管道粘滞阻尼器选型方法.......................................................................................(164)

9金属波纹管膨胀节的选用规定 ................................................................................(166)

9.1技术要求..........................................................................................................(166)

9.2管段划分与管架设置规定 ........................................................................................(166)

9.3膨胀节选型应用..................................................................................................(168)

113

学兔免WWW. bzfxw. com标准下载

9.4膨胀节预变位............................................................... (174)

9.5膨胀节的选用要求................... (175)

10旋转补偿器的选用规定........................................................................................(177)

10.1技术要求.........................................................................................................(177)

10.2旋转补偿器的集中布置方式....................................................................................(177)

10.3旋转补偿器的型号表示方法....................................................................................(180)

10.4旋转补偿器的技术参数.........................................................................................(181)

10.5旋转补偿器选型计算...............*............................................................................ (182)

10.6旋转补偿器在管道设计中的参数设计.........................................................................(182)

11 计算................................................................................................................(184)

11.1管道壁厚计算.............................................................................. (184)

11.2标准法兰等级校核规定.........................................................................................(185)

11.3盲板厚度计算.............................................................................. (188)

11.4孔板厚度计算...................................................................................................(189)

11.5蒸汽夹套管端板强度计算......................................................................................(191)

11.6管道支管补强计算..............................................................................................(194)

11.7汽轮机管口校核计算...........................................................................................(201)

11.8离心式压缩机管口荷载的校核计算............................................................................ (202)

11.9离心式泵管口荷载的校核计算.................................................................................(203)

11.10管系简化计算..................................................................................................(206)

11.11管架计算规定..................................................................................................(207)

附录I管道跨距表...................................................................................................(209)

附录II粘滞阻尼器选用举例......................................................................................(214)

附录皿 旋转补偿器选型计算实例...............................................................................(215)

附录A管道壁厚计算实例........................................................................................(217)

附录B标准法兰等级校核规定计算实例......................................................................(218)

附录C盲板厚度计算实例........................................................................................(219)

附录D孔板厚度计算实例........................................................................................(220)

附录E蒸汽夹套管端板强度计算实例.........................................................................(221)

附录F管道支管补强计算实例 .................................................................................. (225)

附录G管系简化计算实例........................................................................................(227)

附录H单悬臂架的计算...........................................................................................(228)

附录I 三角架的计算...............................................................................................(232)

附录J T型钢柱架的计算 .........................................................................................(235)

附录K梁上生根多管支架的计算...............................................................................(236)

114

学兔兔WWW. bzfxw. com标准下载

附录L门型框架的计算 ...........................................................................................(238)

附录M支腿的计算.................................................................................................(240)

附录N水平管道焊接管托的计算...............................................................................(243)

本规定用词说明.......................................................................................................(245)

引用标准名录...........................................................................,..............................(246)

附:条文说明................................. (247)

115

学兔兔 www.bzfxw.com 标准下载

Contents

1 General provisions................................................................................................. (∏ 9)

2 Regulations for flexibility analysis and stress calculation of pipeline systems........................... (120)

2.1 Analysis and calculation methods ................................................................................ (120 )

2.2 Analysis and calculation requirements............................................................................ (121)

3 Equivalent static analysis regulations for dynamic problems of pipeline system........................ (124)

3.1 Classification of dynamic loads of pipeline system............................................................... (124 )

3.2 Analysis method.................................................................................................. (126 )

4 Regulations for flexibility analysis and stress calculation of nonmetallic pipelines..................... (129)

4.1 Calculating method of wall thickness............................................................................. (129 )

4.2 Flexibility analysis method ...................................................................................... (131)

5 Technical regulations for pipe support design................................................................. (133)

5.1 Basic content................. 、................ (133 )

5.2 Pipe support spacing.............................................................................................. (133 )

5.3 Pipe support setting............................................................................................... (135 )

5.4 Selection of pipe support......................................................................................... (144 )

5.5 Preparation of pipe support design specification.................................................................. (145 )

5.6 The pipe support construction guidance.......................................................................... (146 )

5.7 Pipeline basic span ............................................................................................... (149 )

6 Regulations for rooting of pipe support........................................................................ (151)

6.1 Rooting position and common structural types of pipe support................................................... (151)

6.2 Technical regulations for rooting parts of pipe support........................................................... (155 )

7 Provisions on permissible load of cantilever pipe support from the wall.................................. (159)

7.1 Design requirements.............................................................................................. (159 )

7.2 Judgment and treatment of permissible load value................................................................ (163 )

8 Selection of viscous dampers.................................................................................... (164)

8.1 Technical requirements........................................................................................... (164 )

8.2 Selection method of viscous dampers for pipeline................................................................ (164 )

9 Selection regulations for expansion j oints of metal bellows................................................. (166)

9.1 Technical requirements........................................................................................... (166 )

9.2 Pipe section division and pipe support setting regulation......................................................... (166 )

9.3 Selection and application of expansion joint...................................................................... (168 )

116

学兔兔 www.bzfxw.com 标准下载

9.4 Pre-displacement of expansion joint.............................................................................. (174)

9.5 Selection requirements of expansion joint........................................................................ (175 )

10 Selection of rotary compensator............................................................................... (177)

10.1 Technical requirements.......................................................................................... (177 )

10.2 Centralized arrangement of rotary compensator................................................................. (177 )

10.3 Model representation of rotary compensator.................................................................... (180 )

10.4 Table of technical parameters of rotaιy compensator............................................................ (181)

10.5 Selection and calculation of rotary compensator................................................................. (182 )

10.6 Parameter design of rotary compensator in pipeline design...................................................... (182 )

11 Calculation........................................................................................................ (184)

11.1 Calculation of pipeline wall thickness........................................................................... (184)

11.2 Standard flange grade checking regulations..................................................................... (185 )

11.3 Calculation of blind plate thickness ∙ ∙ ∙ ......................................................................... (188 )

11.4 Calculation of orifice thickness.................................................................................. (189 )

11.5 Strength calculation of end plate of steam jacket................................................................ (191)

11.6 Reinforcement calculation of pipeline branches.................................................................. (194)

11.7 Checking calculation of steam turbine nozzle................................................................... ( 201)

11.8 Checking calculation of the load on the nozzle of Centriliigal compressor....................................... ( 202 )

11.9 Checking calculation of the load on the nozzle of centrifugal pump............................................. ( 203 )

11.10 Simplified calculation of piping system........................................................................ ( 206 )

11.11 Regulations for calculation of pipe support.................................................................... ( 207 )

Appendix I Pipeline span table..................................................................................... (209)

Appendix II Selection of viscous dampers....................................................................... (214)

Appendix III Examples of selection and calculation of rotary compensator................................ (215)

Appendix A Pipeline wall thickness calculation example...................................................... (217)

Appendix B Standard flange class calibration provisions...................................................... (218)

Appendix C Blind plate thickness calculation example........................................................ (219)

Appendix D Examples of calculating orifice plate thickness.................................................. (220)

Appendix E Examples of strength calculation of steam jacket endplate..................................... (221)

Appendix F Pipeline branch reinforcement calculation example...........................................(225)

Appendix G An example of simplified calculation of pipeline system...................................... (227)

Appendix H Calculation of single cantilever.................................................................... (228)

Appendix I Calculation of triangular frame...................................................................... (232)

Appendix J T-shaped steel column frame calculation..........................°............................... (235)

Appendix K Calculation of multi-pipe support for rooting on beams........................................( 236)

117

学兔兔www. bzfxw. com标准下载

Appendix L Calculation of portal frame.......................................................................... (238)

Appendix M Calculation of pipeleg............................................................................... (240)

Appendix N Calculation of welded pipe bracket for horizontal pipeline.................................... (243)

Explanation of wording in this code................................................................................. (245)

List of quoted standards............................................................................................... (246)

Addition : Explanation of provisions............................................................................... (247)

118

学兔兔 www.bzfxw.com 标准下载

1总 贝Ij

1.0.1为规范化工装置管道机械设计技术规定的内容和要求,制定本规定。

1.0.2本规定适用于化工装置的管道机械设计。

1.0.3本规定的内容仅具有通用性,在具体工程项目设计时,参照执行。

1.0.4工程设计中管道机械设计工作除应执行本规定外,尚应符合国家现行有关标准的规定。

119

学兔兔 www.bzfxw.com 标准下载

2管系柔性分析和应力计算规定

2.1分析计算方法

2.1.1管系柔性分析和应力计算应采用结构力学中超静定结构计算的力法和位移法进行分析计 算。工作条件不苛刻的简单管系可采用人工计算,“临界管系”则应采用计算机程序分析计算。

2.1.2采用计算机程序分析计算建立程序的数学模型时,管系材料应完全满足下列特性:

1线弹性;

2连续性;

3均匀性;

4同向性。

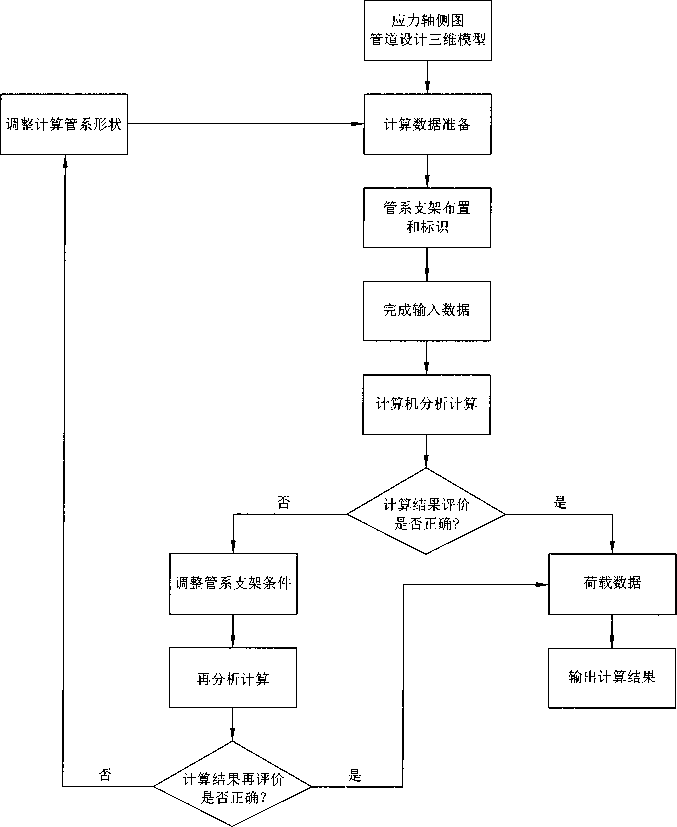

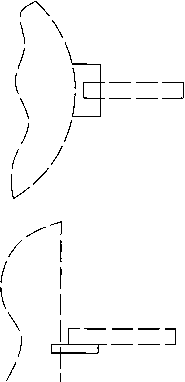

2.1.3计算机程序分析可按图2.1.3所示的框图进行。

图2.1.3计算机程序分析过程框图

120

学兔兔 www.bzfxw.com 标准下载

2.1.4在工程设计中,所使用的计算机程序应符合相关规定的要求,管系特殊节点的处理和独立 管系的划分必须正确,以适应程序的功能要求和保证计算模型的准确性。

2.2分析计算要求

2.2.1分析计算输入数据可分为基本参数、管道单元结构参数和边界条件,所需条件和数据应包 括下列内容:

1下列原始条件和数据应由顾客、业主方提供:

D地质条件包括土壤性质、地下水位、冻结深度、地震烈度等;

2)气象条件包括气温、风荷载、冰雪荷载等。

2下列条件和数据应由相关专业提供:

1 )工艺系统专业提供满足计算要求的管道命名表和管道仪表流程图;

2)设备专业提供带有设计性能参数的相关设备总图;

3)管道专业建立管道设计三维模型,提供应力计算轴测图;

4)布置专业提供满足计算要求的设备布置图;

5)管材专业提供管材专业的管道材料等级表、管道绝热工程设计规定以及特殊管材的规 格和质量、阀门的规格和质量;

6)仪表专业提供仪表调节阀的规格和质量等参数;

7)土建专业提供结构模板图供管机专业确定支架位置。

3安装温度应按下列方法确定:

D当管道操作温度高于年平均温度时,宜取安装温度为全年平均温度;

2)当管道操作温度低于年平均温度时,宜取安装温度为年最热月平均温度。

4计算温度应按下列方法确定:

D管道计算温度应不低于正常操作中预计的最高温度或在其他工况下的最苛刻温度,取 其最高值,或二者均应考虑计算。对工艺有特殊要求的工况也应予以考虑;

2)蒸汽伴热管道、蒸汽夹套管道和蒸汽吹扫管的计算温度,应取介质设计温度和蒸汽温 度的高者为计算温度;

3 )带内衬里的管道的计算温度应利用计算值或经验数据并根据工艺管线表确定计算温度; 4)安全阀排泄管道的计算温度应取排放时可能出现的最高或最低温度作为计算温度,同 时还应该考虑正常操作时,排出管线处于常温下的工况;

5)进行管道柔性分析和应力计算时,不仅要考虑正常操作条件下的温度,还应考虑短时 超温工况;

6)当管道的操作工况复杂,难以确定计算工况时,可选几种工况进行分析比较。

5金属管道的许用应力应按下列方法确定:

1)管材许用应力应为基本许用应力X质量系数;

2)钢管基本许用应力应包括安装温度下和计算温度下的许用应力,当计算软件中无所用

121

学兔兔 www.bzfxw.com 标准下载

材料的许用应力时,应查相关规范获得;

3)铸铁件质量系数及宜取及=I∙0;

4)焊缝质量系数Ej宜按表2.2.1取值;

表2.2.1焊缝质量系数4

|

焊缝处理 |

焊缝质量系数(Ej) | |

|

双面对接焊缝(带或 不带填充金属) |

100%无损探伤 |

1 |

|

局部无损探伤 |

0.9 | |

|

不作探伤 |

0.85 | |

|

单面对接焊缝(带或 不带填充金属) |

100%无损探伤 |

1 |

|

局部无损探伤 |

0.9 | |

|

不作探伤 |

0.8 | |

|

单面对接焊缝 (无垫板) |

I(M)%无损探伤 |

0.914 |

|

局部无损探伤 |

0.7 | |

|

不作探伤 |

0.6 | |

5)灰铸铁许用应力宜取抗拉强度下限值的1/10;

6)可锻铸铁/球墨铸铁许用应力宜取抗拉强度下限值的1/5o

6管材的弹性模数E应分为金属材料和非金属材料。

7管材的线膨胀系数4应分为金属材料和非金属材料。

8金属材料在弹性范围内,泊桑比为一常量,应取4=0.3。

2.2.2分析计算输出要求应包括下列格式和内容:

1工况输出格式应包括下列内容:

1)工况1:自重+内压工况;

2)工况2:热胀工况;

3)工况3:操作工况,包括自重、内压、热胀等所有外荷载的综合作用;

4)工况4:偶然工况,包括除上述外荷载的其他持续外荷载。

2输出结果应包括下列内容:

1)计算管系的固定点、端点、约束点和指定节点的作用力、力矩;

2)计算管系节点的应力值;

3)计算管系节点的位移值;

4)弹簧支(吊)架的弹簧数据(表);

5)指定节点的法兰承载校核数据(表);

6)设备管口承载校核数据(表);

7)管系节点的最大荷载、应力和位移值。

122

学兔兔WWW. bzfxw. com标准下载

2.2.3分析计算结果应按下列方法判断和处理:

1当计算的接管口力和力矩不超过许用的力和力矩时,应认为它是安全和可靠的。许用的力 和力矩值(范围)应符合下列要求:

1 )设备(产品)厂商提供符合国内外同类产品制造和检验标准要求的接管口许用荷载值;

2)相关设计专业提供符合标准要求的接管口许用荷载值;

3)当上述要求都不能符合时,可由提供方(或专业)予以协调确定并使问题得到解决。

2应力的判断应包括:

1)当"工况1"的应力计算结果不超过管道的许用应力时,应认为一次应力是安全和可靠的;

2)当"工况2”的应力计算结果不超过管系热态下的许用应力范围时,应认为二次应力是 安全和可靠的;

3)当"工况3"的应力计算结果不超过管系工作偶然状态下的许用应力范围时,应认为偶 然应力是安全和可靠的。

3位移应按下列要求进行判断:

1)线位移应包括热胀产生的附加位移和释放约束后的应变位移。应以计算结果为依据, 进行适应性处理;

2)角位移的计算结果值不超过管道组成件或管道附件所允许的正常角位移值时,应认为 它是安全和可靠的。

4合格计算结果处理应包括下列方面:

1 )标识计算结果合格;

2 )按规定方式送交或通知有关方(或专业)o

5不合格计算结果处理应包括下列方面:

1 )标识计算结果不合格;

2)按规定方式送交或通知有关方(或专业);

3)针对问题分析,提出修改建议或进行新一轮复算,以求达到合格(或通过)。

6计算机程序使用应注意下列事项:

1)在工程设计中,不得使用未批准的程序。

2)当程序建模建立在线弹性理论基础上时,程序功能往往未考虑应力松弛和应变自均衡;如 果对固定点的推力和力矩以及对约束点反力和力矩的计算值大于实际值,可不再增加余量。

3)当程序中的某些假定条件与管系的实际情况不一致时,应明确予以判断。

4)设计者或程序使用者应能对具体情况作出全面、准确的分析和判断并运用成功的经验 对计算结果作出合理和有效处理,达到在保证安全可靠的前提下,使费用得以控制。

123

学兔兔 www.bzfxw.com 标准下载

3管道系统动力问题的等效静力分析规定

3.1管道系统动态荷载的分类

3.1.1管道系统动态荷载中的随机荷载可按下列方法分类计算:

1随机荷载中的风荷载可按下列方法计算:

1 )风荷载计算应考虑当风撞击管道使风的动量减弱而在管道上产生等效压力;

2)在给定的时间内,可按主要方向和平均速度计算;

3)随着时间的延长,风荷载的变化不可预见,应包括所有方向和风速范围。

2随机荷载中的地震荷载计算应考虑地震通过结构和地面的锚固传递给结构和管道系统的 作用力。

3对于随机荷载,宜采用谱分析或静态等效法求解。

4地震和风的作用可不同时考虑。

3.1.2管道系统动态荷载中的谐波荷载可按下面方法分类计算:

1谐波荷载可以用下列函数进行描述计算:

F(t) = A + Bcos(ωt + Q) ........................(3.1.2-1)

式中:

F(t)——随时间变化的力;

A——平均力;

B——相对于平均力偏差值;

0—荷载的角频率;

/---时间;

Q——相位角。

2谐波荷载应包括下列三类:

1)设备振动荷载。

2)声振动荷载。

3)脉动荷载:

弯头a的压力是Pa(方),弯头b的压力是尸b(0,则两个弯头间的不平衡力为:

F(∕) = 0.5(dP)∠4[cos on - cos ω(t -L/ c)] ........................ ( 3.1.2-2 )

式中:

尸(/)-—弯头间的不平衡力;

d尸——压力的变化量;

124

学兔兔 www.bzfxw.com 标准下载

A——管道内截面面积;

0——脉动的角频率;

L——弯头间的管道长度;

C——流体中的声速。

3.1.3管道系统动态荷载中的脉冲荷载可按下列方法分类计算: 脉冲应包括下列三类:

1安全阀脉冲荷载。

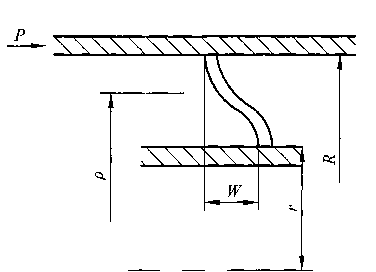

2流体锤脉冲荷载: Fτ = paAV ........................ ( 3.1.3-1)

式中:

Fτ——施加在弯头的合力;

P——流体密度; a..流体中的声速;

A-—管道内截面面积;

V——流体速度。

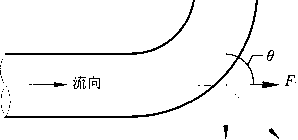

3柱塞流脉冲荷载: G = pr2Λ[2(l-cosff)f2 ........................(3.1.3-2 )

片=p∕2z(]-cos6) ........................(3.1.3-3)

F1=pV2Asmθ ........................(3.13-4)

式中:

G——施加在弯头的合力;

P--流体密度;

A——管道内截面面积;

V——流体速度;

θ——弯头角度。

R

图3.1.3柱塞流在弯头施加的作用力

125

学兔兔 www.bzfxw.com 标准下载

3.2分析方法

3. 2.1管道系统动力学问题的分析方法可通过等效静力法转化为静力学问题,将动荷载用静荷载 表示,并加载到管道系统进行静力学分析。

1地震荷载可按下面方法进行分析:

1 )按现行国家标准《中国地震动参数区划图》GB 18306的要求,选择相应地区的三个方 向的地震加速度。

2)地震荷载与管道的质量成正比,线荷载值为:

Fq=aq ........................(3.2.1-1)

式中:

Fq——地震线荷载;

a..地震加速度;

q--单位长度管道质量。

2风荷载可按下面方法进行分析:

1)风压值可按相应的建筑规范、风压-高度数据表和风速-高度数据表确定。

2)管单元风荷载的计算公式如下:

歹=%酎 ........................(3.2.1-2)

式中:

F——单元风荷载;

Pq.——等效风压; ^

S——单元风型系数,对于圆柱单元,取0.5〜0.7之间的值;

A——管道单元的接触面积。

3)风压可根据风速-高度数据表,用式(321-3)将速度转化求得:

P = I/2才2 ........................(3.2.1-3)

式中:

P——风压;

V——风速;

P—-空气密度。

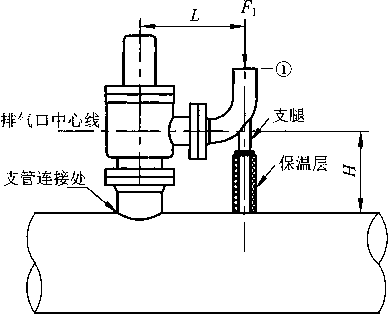

3开式安全阀放空反力可按下面方法计算:

D开式安全阀放空开启后的稳定流动状态如图3.2.1-1所示,排气弯头点①的排气反力应

按式(3.2.1-4)进行计算:

Fi=mVi+(J↑-Pa)Al= °/叩 +(々 一「)4 ........................( 3.2.1-4 )

126

学兔兔 www.bzfxw.com 标准下载

式中:

耳——①处的排气反作用力;

成 介质的质量流量;

匕——①点的介质流速;

4——①点的介质压力;

月—标准大气压;

4—-①点的排气流通面积。

图3.2.1-1开式安全阀放空的安装方式

2)出口处的压力和速度的计算相对复杂且难以确定时,排气弯头点①的排气反力可按式 (321-5)进行计算:

Fi=P0Aτ(l + k)

= q>4G

........................(3.2.1-5)

式中:

CF——反力系数(一般在1.20和1.30之间);

4——安全阀喉径;

k..介质的比热比。

3)考虑安全阀忽然开启时动态效应时,应将上式计算得到的反力乘动态效应放大系数 DLF9动态效应放大系数仅依赖于阀门开启时间与结构固有周期的比值%/T ,可从图 321-2查出DLF值。

127

学兔兔 www.bzfxw.com 标准下载

(工7Q)≡版+<轻国与版根

O

Z

0.05 0.4 1.0 2 5 10 20

"估心_ 阀门开启时间

比值安全阀系统的自振周期

图3.2.L2安全阀忽然开启时动态效应放大系数

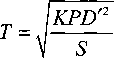

4)安全阀系统的的自振周期计算公式如下:

T = O.1146■ ........................(3.2.1-6)

V EI

式中:

T——自振周期,s;

加——安全阀系统的质量(包括阀门、管道、法兰和附件等),kg;

H——主管到排气口中心线的距离,mm,见图321-1;

E——设计温度下入口管道材料的弹性模量,MPa;

/——入口管道的截面惯性矩,mm4o

5)安全阀反力会在支管连接处产生较高的弯矩,为减小弯矩,应尽量减小图3.2.1-1中A 的值。

6)对于临界管系,宜在放空管弯头下方设置支架,支架生根在母管上。为减小安全阀出 口和支架的热膨胀位移差,宜对支架进行保温。

4随机荷载作用下的应力应按一次应力的校核条件进行应力评定,校核时的许用应力为材料 在设计温度下的许用应力乘以放大系数K。对于工艺管道,放大系数K值可取为1.33。对于动力 管道,放大系数K取值应与荷载作用时间相关。

128

学兔兔WWW. bzfxw. com标准下载

4非金属管道柔性分析和应力计算规定

4.1壁厚计算方法

4.1.1非金属管道直管部分的设计壁厚应按式(4.1.1 )计算:

= t + c

...........................(4.1.1)

式中:

ς——包括加工、腐蚀、冲蚀裕量在内的最小厚度,mm;

t——计算壁厚(承受内压),mm;

C——加工裕量加腐蚀和冲蚀裕量之和,mmo对于螺纹元件,采用公称螺纹深度。对于未规 定公差的机械加工或切槽,起公差可假定为:在规定的切槽深度以外再加0.5mm。

4.1.2计算壁厚,应不小于由下列公式所得的计算值:

1热塑性管:

PD / =------- 2S + P

2 RTR (层压)管:

PD / -....... 2S +尸

3 RTR (缠绕)RPM (离心浇铸)管:

........................(4.1.2-1)

.....................(4.1.2-2)(注)

_PD

~ 2SF + P

.....................(4.1.2-3)(注)

式中:

F——工况(设计)系数;

P——设计内压(表压),MPa;

D..管子的外径,mm;

S——静压设计应力(HDS),热塑性塑料的RDS见表4.1.2-1, RTR(层压)材料见表4.122。

注:设计内压厚度%不应包括用于小于补强纤维质量20%补强的管道厚度。

129

学兔兔 www.bzfxw.com 标准下载

表4.1.2-1热塑性管道元件的静压设计应力(HDS)和推荐的温度极限值

|

ASTM 标准号 |

材料 |

推荐的温度极限值(注1、注2) |

静压设计应力/MPa | ||||

|

最低值/℃ |

最高值/℃ |

23 ℃ |

38℃ |

60 ℃ |

82 ℃ | ||

|

D2846 |

CPVC 4120 |

-17.8 |

82 |

13.8 |

11 |

7.2 |

3.45 |

|

F441 | |||||||

|

F442 | |||||||

|

D2513 |

PA 32312 |

-28.8 |

82 |

8.62 |

7.58 |

5.52 |

4.34 |

|

F2145 | |||||||

|

D2104 |

PE2406 PE3408 |

-34.4 |

60 |

4.34 |

3.72 |

2.75 | |

|

D2239 | |||||||

|

D2447 | |||||||

|

D2513 | |||||||

|

D2737 | |||||||

|

D3035 | |||||||

|

D1785 D2241 D2514 D2672 |

PVC 1120 |

-17.8 |

37.8 |

13.8 | |||

|

PVC 1220 |

-17.8 |

37.8 |

13.8 | ||||

|

PVC 2110 |

-17.8 |

37.8 |

6.9 | ||||

|

PVC 2112 |

-17.8 |

37.8 |

8.6 | ||||

|

PCV 2116 |

-17.8 |

37.8 |

11 | ||||

|

PVC 2120 |

-17.8 |

37.8 |

13.8 | ||||

注1:这些推荐的范围是在低压下用水和其他不影响热塑性塑料性能的流体得到的。

注2:低于表列温度时使用该列静压设计应力(HDS)。

表4.1.2-2层压式增强热固树脂管道元件的设计应力(Z)S)和推荐的温度极限值

|

ASTM 标准号 |

型式 |

树脂 |

增强方式 |

推荐的温度极限值(注1) |

厚度/mm |

设计应力/MPa(注2) | |

|

最低值/℃ |

最高值/℃ | ||||||

|

C 582 |

I |

聚脂 |

玻璃纤维 |

-28.9 |

82 |

3.18 〜4.76 |

6.2 |

|

6.35 |

8.3 | ||||||

|

7.94 |

9.3 | ||||||

|

N9.53 |

10.3 | ||||||

|

C 582 |

II |

环氧 |

玻璃纤维 |

-28.9 |

82 |

3.18 〜4.76 |

6.2 |

|

6.35 |

8.3 | ||||||

|

7.94 |

9.3 | ||||||

|

N9.53 |

10.3 | ||||||

注1:这些推荐的范围是在低压下用水和其他不影响热塑性塑料性能的流体得到的。 注2:设计应力(OS)值仅在-28.9。C〜82℃温度范围内适用。

130

学兔兔 www.bzfxw.com 标准下载

4.2柔性分析方法

4. 2.1柔性分析可按下列方法进行:

1位移应变法分析内容应包括:

1)由热膨胀或收缩,约束的柔性,外部施加的位移引起的应变,非金属管道不具有完全 的弹性行为,管道系统的应力不应通过应变计算出来;

2)在热塑性塑料和某些RTR和RPM管道中,位移应变不一定会造成管道的立即破坏, 但应考虑在反复的热循环和长时间处于高温下可能会发生进一步的有害的变形;

3 )在脆性管道和某些RTR和RPM管道中,材料呈现刚性行为,应考虑过度的应变而产 生位移应力,直至发生突然的断裂、破坏。

2位移应力法分析内容应包括:

1)对于不同的非金属材料,当设计人员选择一种以弹性行为为假设的柔性分析方法时, 应证实这种方法适用于其所分析的管道系统,并确定柔性分析和应力计算的安全范围; 2)当管道的局部区域有可能出现过量变形时,应利用管道的布置或采用特殊接头或膨胀 元件使过量变形减至最小。

4.2.2柔性分析的材料特性应包括下列参数:

1热膨胀系数典型值列于表4.2.2-1中,实际设计温度下的数值应从制造厂获得。

表422.1非金属的热膨胀系数

|

材料名称 |

平均热膨胀系数 | |

|

10-6mm∕ ( mm • ℃ ) |

范围/℃ | |

|

热塑材料 | ||

|

PVC, 1120 型 |

54 |

-5~+3 |

|

PVC, 2116 型 |

72 |

3〜7 |

|

CPVC, 4120 型 |

61 | |

|

PE, 2406 型 |

162 | |

|

PE, 3408 型 |

162 |

21 〜49 |

|

聚丙烯 |

77 | |

|

聚(偏二氯乙烯) |

153 | |

|

聚(亚乙烯氟利) |

18 | |

|

增强热固树脂 | ||

|

离心浇铸式环氧 |

16~23.5 | |

|

丝绕式环氧玻璃 |

16 〜23.5 | |

|

离心浇铸式聚酯玻璃 |

16 〜27 | |

|

丝绕式聚酯玻璃 |

16 〜20 | |

|

手绕式聚酯玻璃 |

21.5 〜27 | |

131

学兔兔 www.bzfxw.com 标准下载

2弹性模量E可查表4.2.2-2o

表4.2.2・2非金属的拉伸弹性模量

|

材料名称 |

E(注 1)/MPa(23℃ ) |

|

热塑性材料 | |

|

PVC, 1120 型 |

2 485 |

|

PVC, 2116S |

2 895 |

|

CPVC, 4120 型 |

620 |

|

PE, 2406 型 |

740 |

|

聚丙烯 |

825 |

|

聚(偏二氯乙烯) |

690 |

|

聚(亚乙烯氟利) |

1 340 |

|

轴向增强的热固性树脂 | |

|

离心浇铸式环氧 |

8 725 〜13 100 |

|

丝绕式环氧玻璃 |

7 585〜13 790 |

|

离心浇铸式聚酯玻璃 |

8 275 〜13 100 |

|

丝绕式聚酯玻璃 |

6 895〜13 790 |

|

手绕式聚酯玻璃 |

5 515 〜6 895 |

注:热塑材料的弹性模量值不受温度影响而与承受应力的时间有关系。表中所列的热固性树脂管的的弹性模 量为径向弹性模量值,轴向或环向的数值可能不同。

3泊松比取值应考虑不同材料在不同温度条件下的变化。

132

学兔兔 www.bzfxw.com 标准下载

5管架设计技术规定

5.1基本内容

5.1.1管架设计应包括下列基本内容:

1管架间距;

2管架设置;

3管架的选用;

4管架设计说明书的编制;

5管架施工指导;

6管道基本跨距。

5. 2管架间距

5. 2.1确定管架间距应包括下列工况条件:

1操作工况应考虑下列设计荷载:

1)管道及其零部件的重量;

2)流体介质的重量;

3)绝热层的重量;

4)热胀荷载;

5)摩擦荷载;

6)泄放荷载。

2水压试验工况应考虑下列设计荷载:

1)管道及其零部件的重量;

2)充水的重量。

3特殊工况应包括下列设计荷载:

1)风荷载;

2)地震荷载;

3)振动荷载;

4 )冲击荷载;

5)雪荷载;

6)冰荷载;

7)检修荷载。

5.2.2管架间距应满足下列要求:

1连续敷设的水平直管的最大跨距应按三跨连续梁承受均布荷载时的刚度(挠度)条件计算,

133

学兔免WWW. bzfxw. com标准下载

应按强度条件校核,取两者中的较小值。

2 一些特定布置情况下的管道允许跨距可按式(5.2.2 )计算:

L = ∕⅞

...........................(5.2.2)

式中:

L——各种特定情况的允许跨距,m;

I0..最大跨距,m;

/——跨距折减系数。

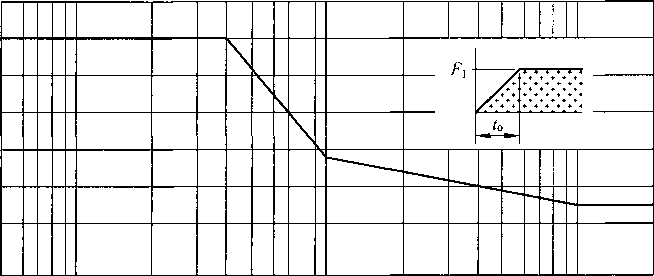

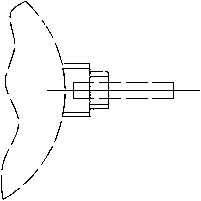

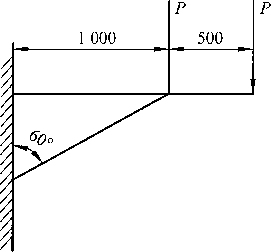

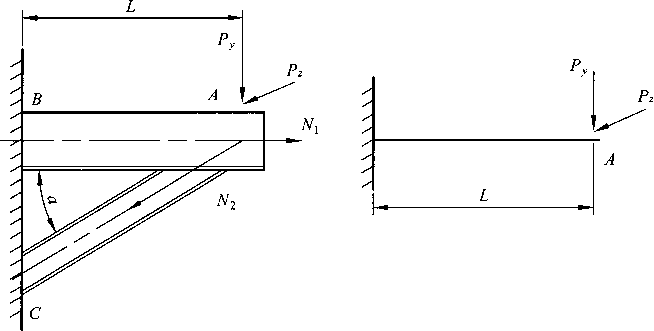

3四种情况的跨距折减系数可从图5.2.2查得。对于更为复杂的管系,其跨距可通过计算机 程序计算得到。

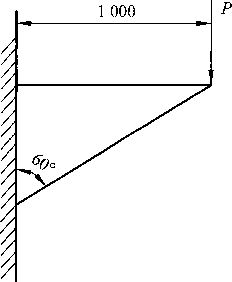

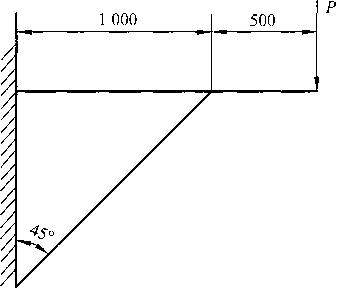

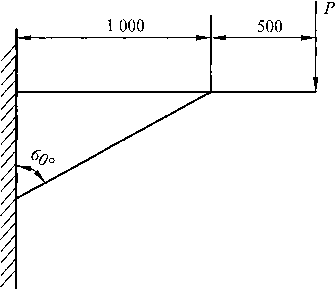

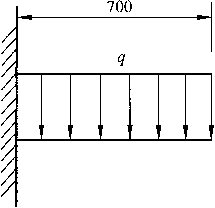

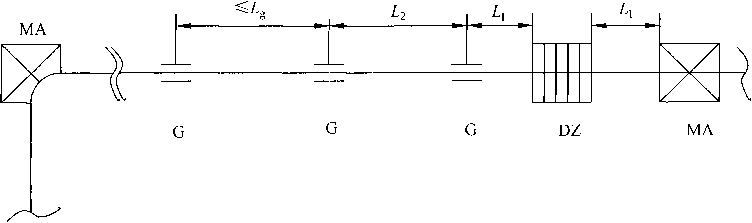

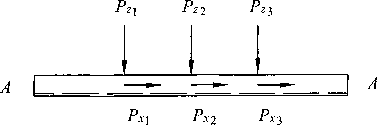

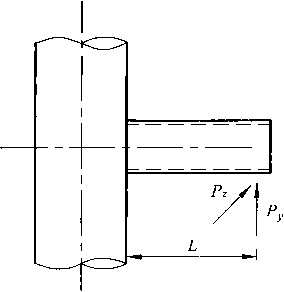

图5.2.2四种布置情况的跨距折减系数

4垂直管道的导向间距除应考虑承重的因素外,还应注意防止风载引起的共振以及垂直管道 的轴向失稳。在考虑承重架的同时,还要适当考虑增设必要的导向架。一般垂直管道(钢管)的 导向间距可按附录I表I .0.4选取。

5水平管道导向管架间距除应考虑承重的因素外,还应注意到当管道需要约束,以限制风载、 地震、温差变形等引起的横向位移,或要避免因不平衡内压、热胀推力以及支承点摩擦力造成管 道轴向失稳时,应适当地设置些必要的导向架。特别是在管道很长的情况下,更不能避免。水平 管道(钢管)的导向架最大间距可按附录I表IQ5选用。

6当地震设防烈度27度时,支架跨距应按附录I表I ∙0∙6选用。

134

学兔兔 www.bzfxw.com 标准下载

7有脉动影响的管道管架间距应以避免管道产生共振作为依据来考虑,应在管道基本跨距的 基础上减小一相应倍数的距离,该倍数是管道的固有频率和机器的脉动频率的函数。

5.3管架设置

5. 3.1管架设置应按下列原则进行:

1管架设置应严格控制管架间距不能超过管道的基本跨距(即管架的最大间距)的要求,尤 其是水平管道的承重架间距更不能超过许用值,这是控制挠度不超限的需要。

2管架设置应满足管系柔性要求,并同时考虑下列因素:

1)宜利用管道的自支撑作用,少设置或不设置管架;

2)宜利用管系的自然补偿能力,合理分配管架点和选择管架类型,注意在同一段直管上, 不能设置两个或两个以上的轴向限位架;

3)长距离敷设的管道,应在适当的位置设置导向管架,增加管系的稳定性,在管道改变 方向处,导向管架的设置应避免影响到管道的自然补偿;

4)在设置管架的过程中,如发现有与两台设备的接管口相连接的同一轴向直连管道时, 应及时通知有关设计专业,改变管道布置,或选用补偿器,或采用其他措施消除热胀或冷 缩对设备接管口受力和管系柔性的不利影响;

5)经管系柔性分析和应力计算以及动力分析所确定了的约束点位置和约束型式,设计时 应满足分析要求,不应擅自处理和变更。

3管架生根点的确定应充分了解管道与周围环境的情况,如管道附近建构筑物和设备布置情 况,合理选择管架生根点。管架生根点的选择应符合:

1)宜利用已有的建筑物、构筑物的构件以及管廊的梁柱来支承管架。建筑物如墙也可以 作为管架的生根点;

2)宜利用设备作管架生根点,必要时大管也可作为荷载小的小管管架的生根点;

3)若管架不能利用1 )项和2 )项生根,应利用地面或地面基础生根;

4)无处生根或难以找到合适生根点的管架,必须修改管道走向,并重新设置相应的管架。

4管架位置的确定应满足下列要求:

1)管架位置应不妨碍管道与设备的安装和检修,需经常拆卸、清扫和维修的部位,不应 设置任何型式的管架;

2)为维修方便,应尽可能避免在拆卸管段时配备临时管架;

3)不应妨碍操作和人员通行;

4)管架设置宜数量少,结构简单,经济合理,但又应确保安全可靠,既能减缓和抑制振 动,又能抵御地震、风载等恶劣环境的影响。

5.3.2管架设置应满足下列要求:

1有上悬条件承重架的设置可选用悬吊式管架;有下支条件的可选用支撑式管架。下列情况 应设置承重架:

135

学兔兔 www.bzfxw.com 标准下载

1 )水平敷设的管道管架应符合两相邻架间的距离不大于水平管道的基本跨距的规定;

2)具有垂直管段的管系,宜在垂直重心以上部位设置管架,如果需要也可移至管系下部;

3)可在弯管附近或大直径三通式分支管附近设置管架;

4)应在集中荷载大的阀门以及管道组成件附近设置管架;

5)可在设备接管口附近设置管架;

6)应在需要承受安全阀排气管道的重力和推力的场合设置管架。

2限制性管架的设置除应控制管道的热位移外,还应有防止管道振动的作用。限制性管架的 设置应考虑:

1)当垂直管段很长时,除必要的承重架外,还应在管段中间设置适当数量的导向架;

2)当铸铁阀门承受较大的弯矩时,应在其两侧应设导向架;

3)应在敏感设备(如机泵)接管口附近的直管段上设置导向架或其他类型的限位架;

4)两段或多段管道的管系,可设置导向架、轴向限位架和固定架;

5)对于柔性分析和应力计算管系应以管系柔性分析与应力计算结果来最终确认。

3弹簧架的设置必须按照管道基本跨距以及柔性分析和应力计算要求。

4防振管架的设置应通过管系静力分析和动力分析加以综合考虑。防振管架应单独生根于地 面基础上,并与建筑物隔离,以避免将振动传递到建筑物上。

5对具有补偿器的管系,除应遵守一般管系布架的要求外,还应遵守合格的补偿器生产厂商 提供的规定和安装要求进行布架。

5. 3. 3常用典型管道管架设置应遵照以下要点:

1 一般管道管架设置应满足如下要求:

1) 一般性要求:安全可靠、经济合理、整齐美观、生根牢固。

2)沿地面或浅沟敷设的管道,可设管架基础(管墩)支撑,地沟管道应支在横梁式管架 上,并设置相应的导向架和轴向限位架。

3)不保温、不保冷的常温碳钢管道除非有坡度要求外,可不设置管托。

4)非金属或金属衬里管道不宜用焊接管托,而用带管夹的管托。

5)保温管托的适宜高度与绝热层的厚度有关,通常可按表533-1和表5.3.3-2来选取。当 绝热层厚度特别厚时,管托高度可根据管道大小并根据管道布置情况作特殊处理。

表5.3.3-1保温管托高度选用表

|

管径/mm |

保温厚度ZYmm | ||||

|

T≤75 |

75<77≤110 |

110<T≤160 |

160<T≤210 |

210<T≤260 | |

|

DN600及以下 |

100 |

150 |

200 |

— |

— |

|

DN600以上 |

150 |

150 |

200 |

250 |

300 |

表5.3.3-2保冷管托高度选用表

|

保冷厚度77mm |

T≤50 |

50<7≤100 |

100<T≤150 |

150<Γ≤200 |

200<T≤250 |

|

管托高度∕mπ/注) |

100 |

150 |

200 |

250 |

300 |

注:管托高度指的是管道底部到管托底板底面的高度。

136

学兔兔WWW. bzfxw. com标准下载

6)大直径管和薄壁管宜选用鞍座。

7)对不锈钢、合金钢、铝和镀锌管,不宜使用焊接型管架。若不可避免的要使用焊接型 管架,管架材料要与管道材料一致。这几类管道与碳钢管架(如碳钢管夹、管夹型管托和 型钢等)接触处,应加垫隔离层。

8)同一管系上不宜过多连续使用单一的圆钢吊杆吊架。

2槽罐上部每根管道都应设1个滑动承重架,当垂直管段较长时,可再设1个导向架。管架 宜生根在设备上。

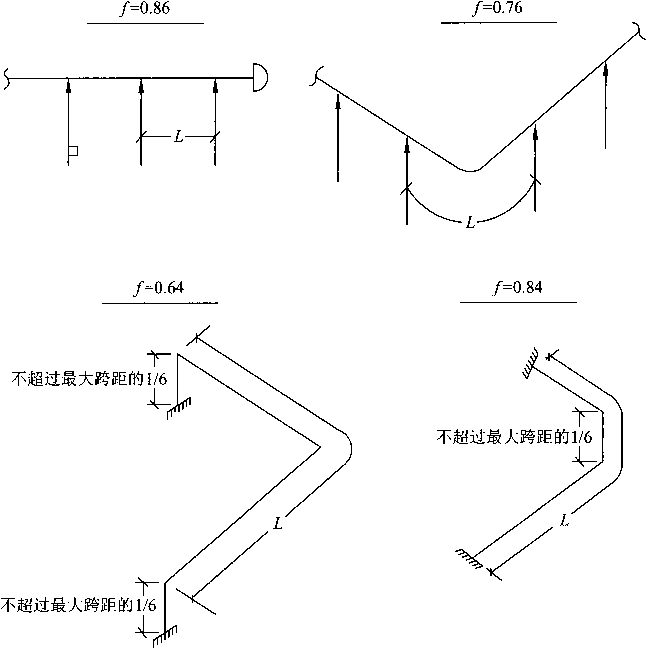

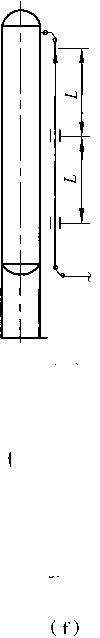

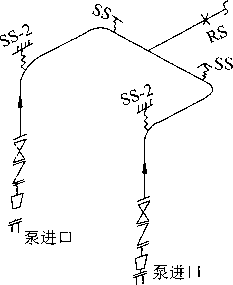

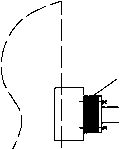

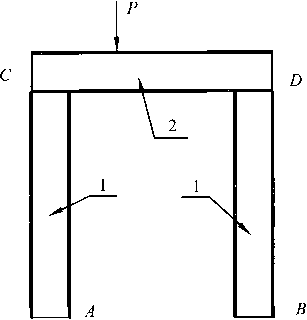

3塔类管道管架应按下列要点设置:

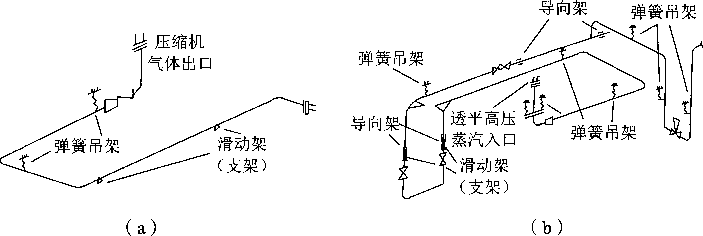

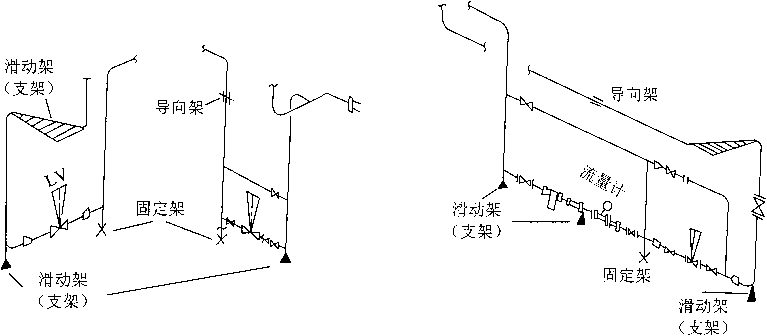

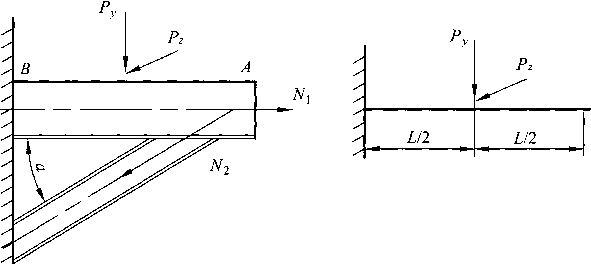

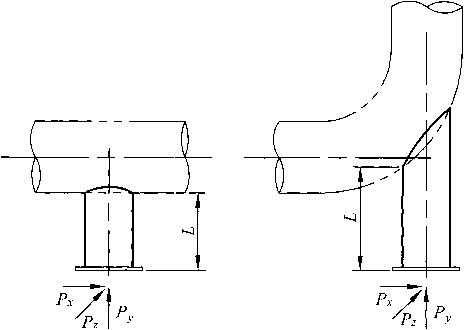

1)从塔顶或塔侧出口的管道,应在靠近设备接管口处设置第一个管架,且为承重架;如 需要再设第二个承重架,则应为弹簧支吊架;在承重架的下面,应按规定间距设导向架, 如图5.3.3-1所示。应特别注意最下面的一个导向架距管道转弯处至少为导向架最大间距 的1/3,以免影响管道的自然补偿。

票 螂 吆

蟹 骊 吆

滑动架 (支架)

lj弹簧

吊架

导向架7

I导向架

滑动架 (支架)

,导向架

滑动架

"(支架)

滑动架 (支架)

导向架Q上二

I-J导向架

7

U导向架

(b)

滑动架 (支架)

I -J导向架

(d)

(e)

图5.3.3-1塔类管道支架

滑动架 (支架)

导向架

导向架

注:

1.图中“滑动架"为承重架。

2.图(b)的下接口管道的承重架位置设在与管口相同标高处,对膨胀有利。

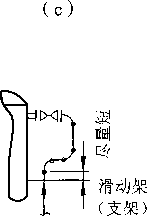

2)直接与塔侧接管口相连接的等于或大于DNl50mm (6")的阀门下面,宜单独设置承重 架,如图5.3.3-2所示。

137

学兔兔 www.bzfxw.com 标准下载

3 )管架宜生根在塔体上,距地面或通道平台2.2m以上。

图5.3.3-2塔壁阀门支架

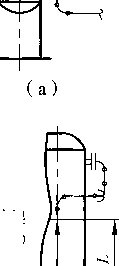

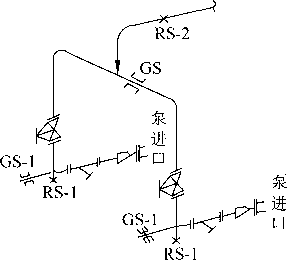

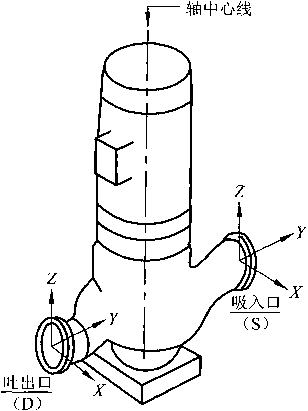

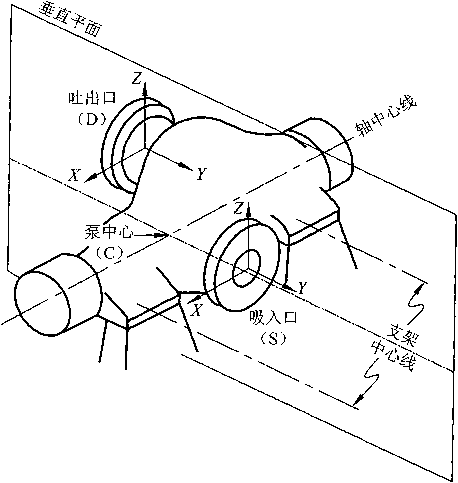

4泵类管道管架应按下列要点设置:

1)应在靠近泵的管段上设置恰当的支吊架,或设置必要的弹簧支吊架,并做到泵检修或 更换时管道不需另外架设临时支吊架;

2)若泵为侧面进口,顶部出口,则应在入口侧设支架或可调支架出口上方应设吊架或弹 簧吊架;

3)若泵靠近其吸入料液罐布置,且又不是同一基础时,应考虑罐基础下沉引起的管道垂 直位移对泵接管口的影响;

4)对于大型的水泵出口应注意止回阀关闭时推力作用,在止回阀及切断阀附近应有坚固 的管架,以承受水击及重力荷载;

5)泵类进出口附近的管架间距应比一般管道小,约为一般管道基本跨距的1/2〜1/3;

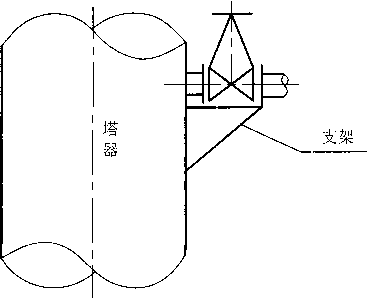

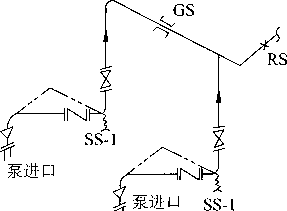

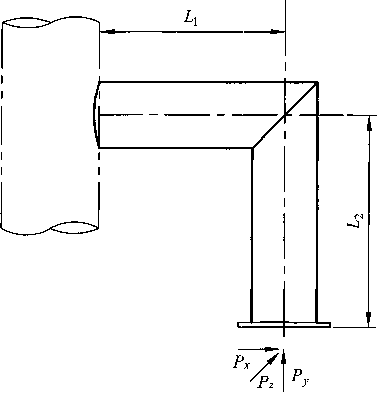

6)几种典型配管及布架设置,可按图533-3所示。

(a ) ( b )

图中RS-I支架一般为可调节高度的承重架;

GS-I是导向架,使泵入口水平管的轴线保持无偏 移。以保证泵口不至于承受过大的弯矩,RS-2支 架为承重滑动架,应注意到弯头的距离如果太小, 将会托空;GS是水平方向导向架。

图5.3.3-3泵类管道支吊架

138

学兔兔 www.bzfxw.com 标准下载

(C )

图中RS-3及RS-4可不用可调支架。

(d)

应注意泵出口管线的固有频率,如有必要

可在SS-2下面垂直管段增加导向支架。

(e)

泵的管道为常温,RS-5采用支耳支承在落地的钢架上,这种类型不适用于高温管线。

注:

1.图(a)〜图(d)为热力管道;图(e)为常温管道。

2.图中的RS为承重架,GS为导向架(沿管道轴向可自由移动,限制管道侧向运动),SS为弹簧架。

图 5.3.3-3 (续)

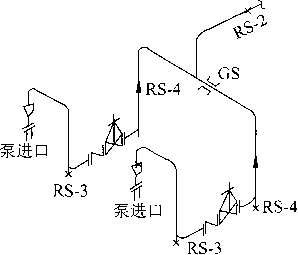

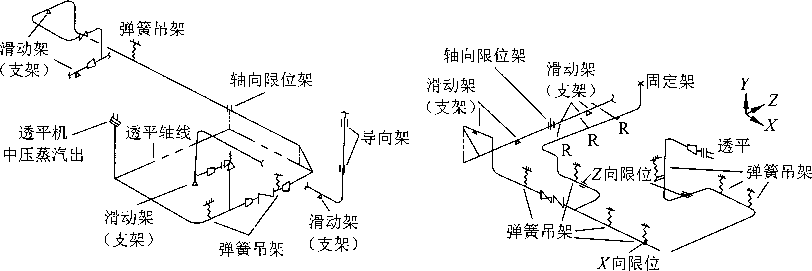

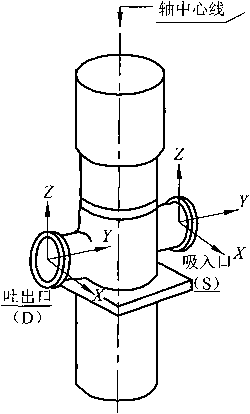

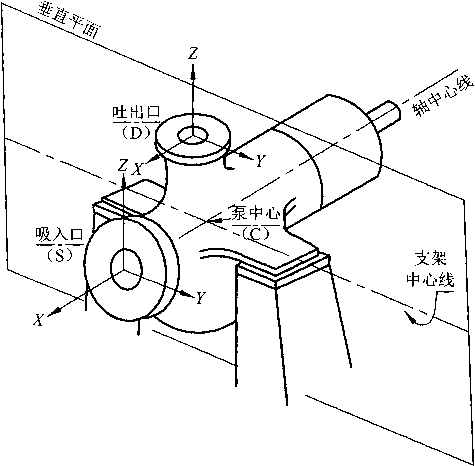

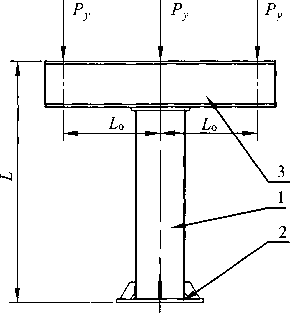

5离心式压缩机及蒸汽透平管道管架应该按下列要点设置:

1)离心式压缩机及蒸汽透平的管道,除管道应具有的足够柔性外,还应通过管架的合理 设计,使压缩机和透平接管口所受的力和力矩控制在许用范围内;

2)对管口向下的压缩机及蒸汽透平,管道支吊架宜采用弹簧支架或弹簧吊架;

3)为减小管道对进出接管口上的力矩,宜在与接管口直接相连接的垂直管道上或靠近接 管口的水平管道上设置导向架或其他限位架;

4)几种典型配管及管架设置可按图533-4所示。

139

学兔兔 www.bzfxw.com 标准下载

(C ) (d)

注:

1.图中的"滑动架"为"承重架”。

2.靠近设备管口的支架大多采用弹簧架;有阀门的部位,应考虑管道的刚度,如图(b),当阀门开闭时, 管道不至于扭转或弯曲或晃动;必要时,在有些地方需设置控制位移方向的限位架,如图(d);有时限位架与设 备管口在同一直线上,如图(c)。此类管道决定支架类型及位置也是有一定规律的。管支架位置及类型必须严格 按照柔性计算的结果而定。

图5.3.3-4离心式压缩机、蒸汽透平管道管架

6往复式泵和往复式压缩机管道管架应按下列要点设置:

1)应避免管架生根在楼面、梁、墙和设备上,宜将管道固定于生根在地面基础上的牢靠 的型钢架上,地面基础应是独立的;

2)弯头、阀门以及其他附加荷载集中处应设置承重架或导向架或其他限位架;

3)应合理设置导向架和固定管夹,既要能抗振,又要不妨碍管道热胀位移;

4)固定管托、管夹应有一定的弹性,用于吸收管道的振动;

5)对于沿管廊布置的振动管道宜设置弹簧减振器;

6)设置管架时还应注意压缩机各级进出口管道对汽缸的作用力不应超过汽缸的重量,见 图 5.3.3-5;

140

学兔兔 www.bzfxw.com 标准下载

图5.3.3-5管道推力对汽缸的影响

7)其他管道不应与振动管道合用管架,以避免振动的传递;

8)管架间距控制在振动管道的基本跨距之内;

9)对于往复式压缩机的配管,其管架的设置宜通过对管系动力分析后确认;

10)往复泵的管道与往复式压缩机的管道一样,注意防止振动也是最根本的,因此参照往 复式压缩机管道设置支架。

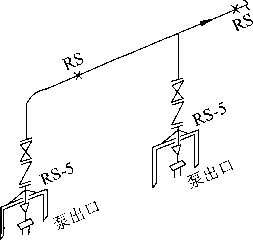

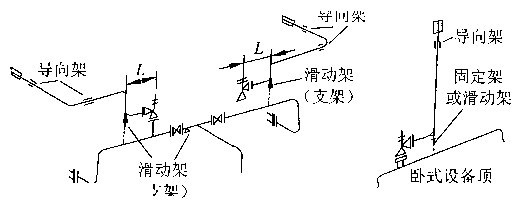

7安全阀管道管架应按下列要点设置:

1)在安全阀的管口设置管架时,除应承受管道重力荷载外,还应注意泄放流体时产生的反 力及其方向,不宜生根在柔性大的钢结构上,同时支承点的垂直方向热位移应尽量小;在温 度较高的管道上,阀门口水平段"L”应足够长,使管架不至于脱空,见图533-6所示。

2)对大口径、大压差的安全阀应注意防振,当出口管中的流体为气液两相时,还应注意 避免水击。

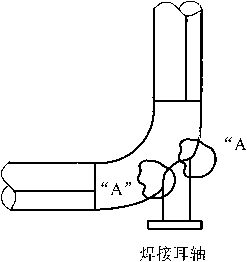

3)安全阀出口排入大气的和排入泄压总管的管道及管架设置,可按图533-6所示。

滑动架 (支架)

长半径弯头

滑动架 (支架)

固定架 或滑动架

卧式设备顶

泄压总管

注:图中的“滑动架"为"承重架"。

图533.6安全阀管道管架

141

学兔兔 www.bzfxw.com 标准下载

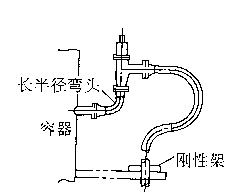

8调节阀组管道管架应按下列要点设置:

1)调节阀组最常见的布置为立面布置,见图533-7所示。宜在管道弯头下面设置管架; 对于常温的管道可采用固定架,但如有热胀的管道,应根据柔性计算的要求,将一个管架 改为固定架,另一个应设为滑动架或导向架。

2)当阀组很长,仅在阀组两端支撑会使阀组中间下垂较大时,宜在中间增加一个管架, 中间管架最好采用可调式管架,见图533-7所示。

3)应慎重设置固定架,对于热力管线都应依据柔性分析和应力计算的结果来选取。

注:图中的"滑动架"为"承重架”;LV为调节阀。

图5.3.3-7调节阀组管道管架

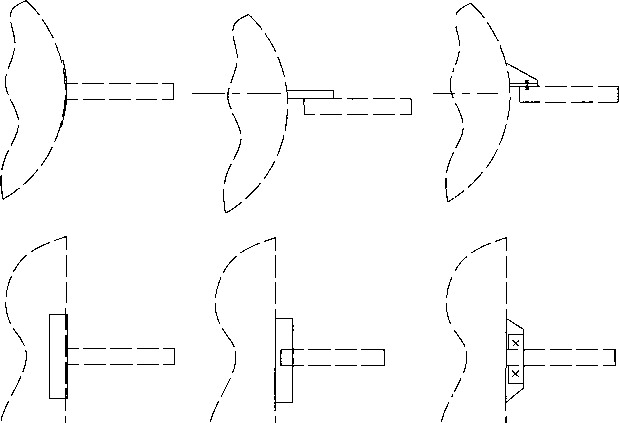

5. 3. 4管架类型及表示可按下述方法进行:

1管道支吊架包含了所有的支承关系的装置,其功能和用途可按表5.3.4-1进行分类。

表5.3.4-1管架分类

|

序 号 |

大分类 |

小分类 | ||

|

名称 |

用途 |

名称 |

用途 | |

|

1 |

承重管架 |

承受管道荷载(包括管道 自重荷载、隔热或隔声结 构荷载和介质荷载等) |

刚性架 |

用于无垂直位移场合 |

|

可调刚性架 |

用于无垂直位移场合,但要求安装误差严格 的场合 | |||

|

可变弹簧架 |

用于有少量垂直位移的场合 | |||

|

恒力弹簧架 |

用于垂直位移较大或要求支吊点的荷载变 化不能太大的场合 | |||

|

2 |

限制性管架 |

用于限制、控制和约束管 道任一方向的变形 |

固定架 |

用于固定点处,不允许有线位移和角位移的 场合 |

|

限位架 |

用于限制管道任一方向线位移的场合 | |||

|

轴向限位架 |

用于限位点处,需要限制管道轴向线位移的 场合 | |||

|

导向架 |

用于允许有管道轴向位移,但不允许有横向 位移的场合_______________ | |||

142

学兔兔 www.bzfxw.com 标准下载

表 5.3.4-1 (续)

|

序 号 |

大分类 |

小分类 | ||

|

名称 |

用途 |

名称 |

用途 | |

|

3 |

减振架 |

用于限制管道的振动或 缓和管道振动对结构引 起的冲击 |

一般减振架 |

用于限制往复式泵或压缩机进出口管道的 振动 |

|

弹簧减振架 |

用于由地震、风压、水锤或安全阀排放等引 起的管道振动。用于有热位移的管道上时, 会对管道产生持续反力 | |||

|

阻尼器 |

用于由地震、风压、水锤或安全阀排放等引 起的管道振动。用于有热位移的管道上时, 不会对管道产生持续反力________ | |||

2管架类型代码及图例可按表534-2的图例表示。

表5∙3.4-2管架类型缩写及图例

|

序号 |

管架类型 |

缩写 |

基本图形 |

管道应力空视图上表示的图例 | |||||

|

1 |

固定架 (ANCHOR) |

A |

) | ||||||

|

2 |

导向架 (GUIDE) |

G |

— | ||||||

|

3 |

吊架 (HANGER) |

H |

C C / / | ||||||

|

4 |

滑动架(支架) (RESTING) |

R |

↑ |

4 A | |||||

|

5 |

弹簧架 (SPRING) |

S |

/ 1 |

、 I |

八 4 A | ||||

|

6 |

限位架 (停止架) (Directinal stopper) |

D | |||||||

143

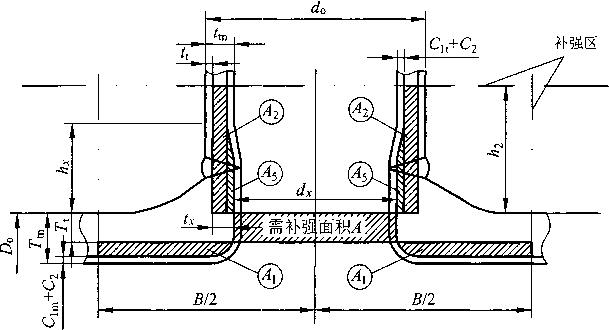

学兔兔 www.bzfxw.com 标准下载

3管架的标注可按下列方法进行:

1 )标准管架可根据表534-1和表5.3.4-2中的管架类型,从标准管架图册中选用合适的标 准管架(可选用两个或者两个以上的标准管架进行组合),将管架代码完整的标注在空视 图上。

2)每一个特殊(非标准)管架应画1张安装详图,且每个特殊管架都有1个单独的管架 号,特殊管架号的编号可按下列原则进行:

例:

SPS-AS- 12-001

(a) - (b) (c) - (d) - (e)

此处:

(a ):特殊管架(Special Pipe Support)的代码;

(b):管架类型的缩写(根据表5.3∙4-2);

(c ):生根点:

S:钢结构上生根(SteeI)

C:混凝土构件上生根(ConCrete)

F:混凝土基础上生根(Foundation )

V:设备上生根(VeSSeI)

P:管道上生根(PiPe)

(d):装置或单元代码;

(e):序号:001—999o

4所有管架应标注在管道平面布置图和管道空视图上,在管道空视图上必须标注完整的管架 代码。

5当特殊管架中包含标准管架时,应将此标准管架用虚线画出,可在其管架号后加注(X)。

5.4管架选用

5. 4.1标准管架的选用可按下述方法进行:

1应依据管道的操作条件、管道的布置要求以及支承点的荷载大小和方向、管道的位移情况、 是否保温或保冷、管道的材质、建构筑物和设备的布置等条件选用合适的支吊架;

2设计时应尽可能地选用标准管架,可采用现行行业标准《管架标准图》HG/T 21629;

3弹簧支吊架应根据管道工作荷载、安装荷载、位移量及其方向,以及安装方式等确定弹簧 的型号,应根据弹簧所要求配套的吊杆和管道规格来选用相应的标准弹簧支吊架;

4使用现行行业标准《管架标准图》HG/T 21629中的标准零部件组合构成的组合管架时,应 绘制一幅简化结构图,以便施工安装。

5. 4. 2非标准管架的设计可按下述方法完成:

1在选不到标准管架时应进行非标准管架的设计;

144

学兔兔WWW. bzfxw. com标准下载

2在设计非标准管架时,首先应确定特殊型式的管架,并绘出结构草图,然后进行设计计算 确认;

3经设计计算确认的管架,应按照制图规定绘制管架制造安装图。

5.4.3管架数据表可按下述方法进行编制:

1应按管架布置图、标准或非标准管架图以及管架数据表格式的要求进行编制;

2宜按工序或区域,按管架顺序号逐一依次填写,具体编制方法可按现行行业标准《管架标 准图》HG/T 21629中的选用说明进行。

5. 4. 4管架材料表可按下述方法进行编制:

1应按管架数据表、标准或非标准管架图,将被选用的管架逐一分解,分门别类地作好记录 并进行汇总,填写到各自对应的表中;

2宜按工序或区域统一编制。

5.5管架设计说明书的编制

5. 5.1管架设计说明书的编制应包括下列内容:

1工程设计中采用的标准、规范,管架材料、螺栓、螺母等标准应采用国家通用标准。

2管架加工制造以及焊接可按现行行业标准《管架标准图》HG/T 21629中的要求进行。

3管架施工和安装说明应包括下列几点要求:

1)管道安装时,应按设计要求以及现场情况及时进行支、吊架的安装和调整工作,管架 位置应正确,安装平整牢固,与管子接触良好;

2)无特殊要求的吊架,包括弹簧吊架,其吊杆应垂直安装;

3)导向架的滑动面应洁净平整,不能有歪斜和卡塞现象;

4)弹簧支吊架的弹簧箱定位块,待系统安装、试压、绝热完毕后,系统开始运行前必须 拆除;

5)管架与管道焊接时,应避免管子烧穿等削弱管子强度的现象发生;

6)安装完毕后,应按设计要求逐个核对支、吊架的型式和位置。

4试车时,应对支、吊架的工作情况进行检查和调整,检查和调整内容包括下列几点:

1)弹簧支吊架运行情况;

2)支吊架失效情况;

3)支吊架变形情况;

4)管系振动情况。

5.5.2管架设计说明书编制可采用下述方法进行:

1应将编制内容逐条列出;

2宜以装置为单位进行编制。

145

学兔兔 www.bzfxw.com 标准下载

5.6管架施工总体要求

5. 6.1管架施工应符合下列总体要求:

1除非另有规定,螺栓、U型螺栓和吊杆等的开孔直径,应遵循表561的规定。

表5.6.1螺栓、U型螺栓和吊杆等的开孔直径

|

螺栓直径 |

开孔直径 mm |

螺栓直径 |

开孔直径 mm |

|

M8 |

9 |

M30 |

33 |

|

MlO |

11 |

M36 |

39 |

|

M12 |

14 |

M42 |

45 |

|

M16 |

18 |

M48 |

52 |

|

M18 |

20 |

M56 |

62 |

|

M20 |

22 |

M64 |

70 |

|

M22 |

24 |

M72 |

78 |

|

M24 |

26 |

— |

— |

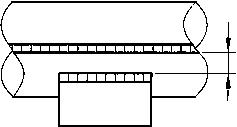

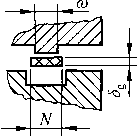

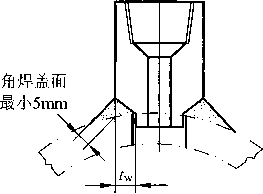

2管架焊缝和管道纵向焊缝之间的关系应满足图5.6.1-1的要求。

当管架焊接在弯头 或直管上时,两边 的焊缝都不得与弯 头或直管本身的焊 缝相交

焊接管托

注:上最小为50mm。

图5.6∙1∙1 管架焊缝和管道纵向焊缝之间的关系

3管托应按照图纸要求安装在管道上,不应将滑动管托点焊在支撑梁上。

4当管架(如管托,耳轴等)直接焊接在合金钢、不锈钢或铝镇静钢管道上时管架应修成斜

面,如图5.6.1-2所示。

146

学兔兔 www.bzfxw.com 标准下载

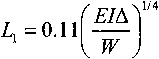

图5∙6.1-2管架焊接面

5若在现场安装过程中,发现无法按照标准管架或管架详图中的尺寸进行安装,则应在不改 变管架类型的前提下,调整管架的尺寸来适应现场条件。

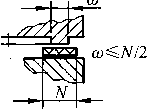

6除非另有说明,管托和鞍座应按照下面的方式安装在管道上:管托和鞍座的中心线应和支 撑梁的中心线重和,如图5.6.1-3所示。如果要求管托或鞍座偏安装,则应将施工要求,如“向北 偏安装15Omm ( OFFSET 150mm to N)",标示在管道空视图或相关施工文件上。

图5.6.1.3管托和鞍座

北

7管架安装后,如果在管道或管托和支撑梁之间出现了空隙,应使用垫板等进行填充;垫板 的宽度应等于梁的宽度,垫板的长度应考虑管道的横向位移,垫板的两端都应与梁焊接在一起; 用垫板调整前,不得紧固U型螺栓或U型卡。

8管架的滑动面应是平滑的;如果管道或管架被支撑在混凝土基础或路面上,应考虑用二次 灌浆的方式调整高度。

147

学兔兔 www.bzfxw.com 标准下载

9吊杆吊架安装完毕后,应使用花篮螺母或螺母进行调整,拉紧吊架使其仅承受管道的重量, 但是不可过度拉紧小管。

10耳轴和假腿应与管道全密封焊接,同时应焊接端板,并在下侧尽可能低的位置开一个5mm 孔径的排气孔。

11在试压前,对管道应进行适当固定和导向。

12保护涂层应遵照管材专业相关设计规定。

5. 6. 2管架附件的安装应满足下列要求:

1管托可预制;

2鞍座应为成型的鞍座;

3在管道安装过程中,管托或鞍座应安装在指定处;

4管架附件诸如管托、耳轴、假腿和支柱等,可在车间将其与管道焊接在一起。

5.6.3管架组件的安装应满足下列要求:

1管道组件可在现场的车间预制;

2通过调整管架构件长度,完成管道安装后,管架连接件应固定在管架生根点上;

3在管道安装之前,将管架连接件固定在管架生根点上,应在考虑了被支撑管道的标高和线 路之后,调整管架构件在垂直方向上的长度(高度),然后再将其固定。

5.6.4特殊管架的安装应满足下列要求:

1特殊管架的组件可在现场的车间预制;

2在管道安装前,应在指定的管架详图中指定的位置处安装管架的根部组件;

3其他的管架组件,诸如U型螺栓、导向挡块等,应根据指定的管架详图,在管道安装完成 后安装。

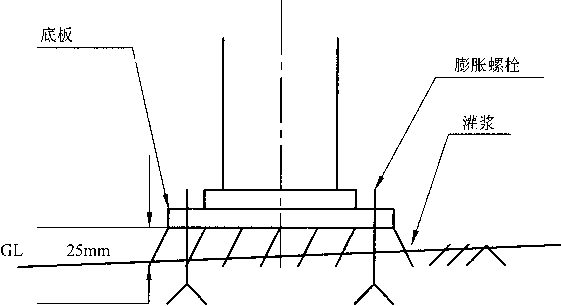

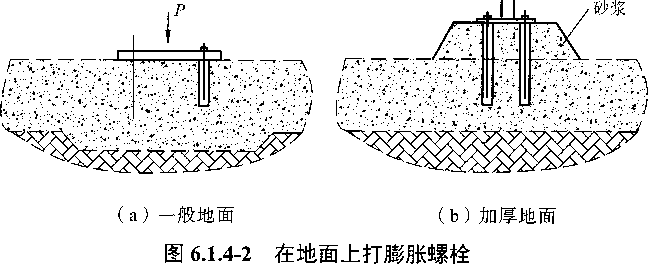

5. 6. 5膨胀螺栓锚固式管架的安装应满足下列要求:

1膨胀螺栓可用于混凝土厚度大于等于IOomm的地方;

2当通过用膨胀螺栓将基础板固定在路面上时,膨胀螺栓应与路面垂直;

3对于路面上的管架,管架安装承包商应按图565所示进行灌浆,砂浆不能漫过底板;若 无其他可行措施,可在底板下用垫板调整高度。

注:GL为道路表面。

148

图5.6.5路面管架灌浆

学兔兔 www.bzfxw.com 标准下载

5.6.6弹簧架的安装应满足下列要求:

1弹簧架的安装应参考制造商的手册和说明书;

2弹簧架在锁定时的设计承载能力应是最大真实荷载的2倍;在安装管道的过程中,不应让 弹簧架承受的荷载超过此极限;

3所有弹簧架在运送过程中应用固定块或锁定螺栓使其处于锁定状态,并使其保持在预先设 定的位置直到试压完毕;在装置运行前,应将锁定装置拔掉或松开;

4当锁定块难以被拔掉时,可调整花篮螺母或荷载柱,不得使用任何过度冲击,如锤击等;

5拔掉或松开锁定装置后,在装置运行前应检查弹簧架自身的指标尺是否正对着刻度<C>, 若未对准,实际的指标尺位置和刻度O之间的差值应记录下来,并通知负责的管道应力工程师, 征询他的指导意见;涉及弹簧架构件的调整,参阅制造厂说明书;

6 一个弹簧架的调整可能影响到其他弹簧架,所以当通过花篮螺母或荷载柱调整弹簧架时, 应注意附近的其他弹簧架。

5. 6. 7防振装置的安装应满足下列要求:

1防振装置的安装应参考制造商的手册和说明书;

2防振装置的安装不应影响管道的热膨胀。

5.7管道基本跨距

5.7.1管道基本跨距应满足管道刚度条件,基本跨距的计算应符合下列规定:

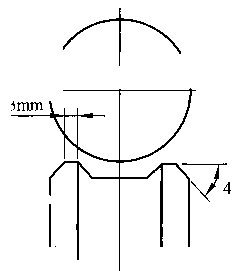

1基本跨距可按式(5.7.1-1 )计算:

........................(5.7.1-1)

式中:

Z1——由刚度条件决定的跨距,m;

E——管材在设计温度下的弹性模量,MPa;

/——管道断面惯性矩,cm%

Δ——管道许用挠度,mm;

W——单位长度管道荷载,包括管道、介质、隔热或隔声结构等的荷载,daN∕mo

2对于无脉动的管道,考虑风荷载等因素的影响后,装置内管道的固有振动频率不宜低于 4Hz,装置外管道的固有振动频率不宜低于2.55Hz。相应管道许用挠度,装置内宜控制在15mm之 内,装置外宜控制在38mm之内。

3装置内的基本跨距应按式(5.7.b2)计算,装置外的基本跨距应按式(5∙7∙l-3)计算。

L1 =0.21651 — ........................(5.7.1-2)

149

学兔兔 www.bzfxw.com 标准下载

…0.2731自

(5.7.1-3)

5.7.2管道基本跨距应满足管道强度条件,基本跨距的计算应符合下列规定:

1在不计管内压力的条件下,基本跨距可按式(5∙7∙2-l)计算。式中[0]用[0]。IA]为设计 温度下管材的许用应力,MPao

4=(Z[b]/沙)1/2 ........................ ( 5.7.2-1)

式中:

4——按强度条件计算的跨距,m;

Z——管道断面系数(即扣除腐蚀裕量和负偏差的抗弯截面模量),Cn?;

6]——在设计温度下管材因受管道重力荷载作用引起的应力的许用值,MPao

2考虑管道内压力产生的环向应力达到许用应力值,即轴向应力达到1/2许用应力时,装置 内外的管道荷载及其他垂直持续荷载在管壁中引起的一次应力,即轴向应力不应超过许用应力的 1/2,即[b] = O∙5[0]的前提下,其跨距厶应按式(5.7.2-2)计算。

L2=(Z[σ]∕2W)v2 ........................ (5.7.2-2)

5.7.3管道基本跨距应选取乙与右两者中的较小值。

5.7.4装置内碳钢、厚壁不锈钢最大跨距表、装置内不锈钢SChedUle IoS最大跨距、非金属管道 最大跨距可按附录I中相应的跨距表确定。

150

学兔兔 www.bzfxw.com 标准下载

6管架生根规定

6.1管架生根位置及常用结构型式

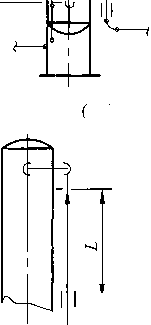

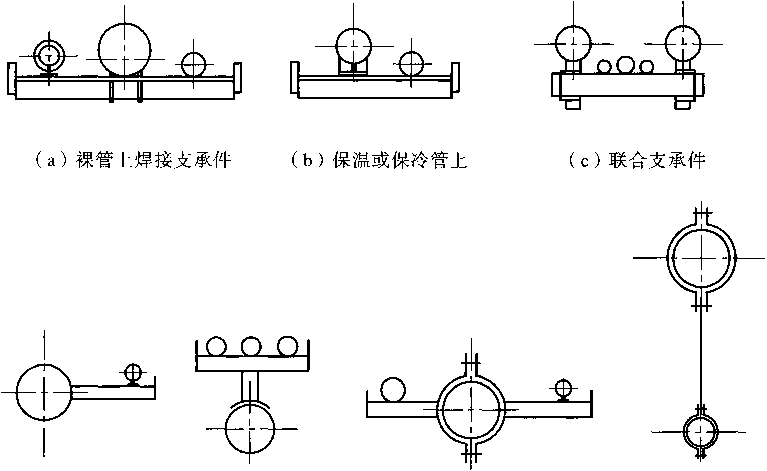

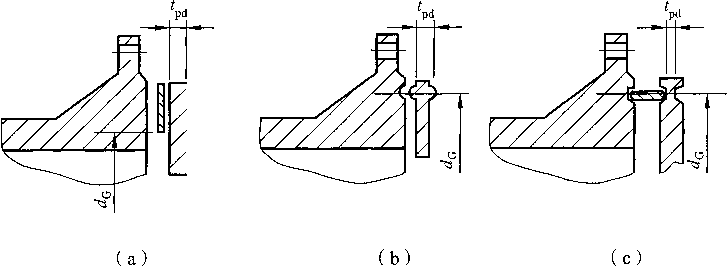

6.1.1管架在设备上的生根可采用下列结构形式:

1生根件的结构可按下列形式分类:

1 )在设备上焊贴板,见图6.1.1-1 ( a )所2K;

2)在设备壁上焊单立板,见图6∙1.1-1 (b)所示;

3)在设备壁上焊带筋板的立板,见图6.L1-1 (c)所示;

4)在设备壁上焊平面横板,见图6.L1-1 (d)所示;

5)在保冷设备壁上预焊件,见图6.L1-1 (e)所示;

6)在设备上的组合生根件。

2生根件可进行双位或多位设置,以满足管架设计的要求。

∖ ∖ ∖

7 7

(a)贴板 (b)立板 (C)带筋板的立板

图6.1.1.1在设备上的生根件

151

学兔兔 www.bzfxw.com 标准下载

隔热块(如木块等) 二口

(d)横板 (e)焊件

注:图6∙1.1-1 (b)为可焊接或螺栓连接,但承受横向荷载小;图6∙L1-1 (c)加了筋板,承受横向荷载能力 增大。选择生根件结构时,一定要考虑支架的受力状况。

图 6.1.1-1 (续)

3对于保冷管道,应考虑设备生根和支架构件之间的隔热要求:5℃〜-45。C的保冷管,应使 用隔热块;-46。C及以下的保冷管道,则应使用高密度聚氨酯或木块等做隔热层;隔热层的材料、 尺寸参数等,应根据项目执行中的其他相关专业核算确定。

4在使用螺栓连接两种构件时,应注意各种螺栓所适合的工作温度。6℃〜350℃的工作状态, 可使用Q235-A钢;351℃〜575℃的工作状态时,应使用耐热钢,如螺栓采用35CtMoA或16Mn; -46。C以下时,应使用奥氏体不锈钢作为螺栓材料。

5贴板结构在钢板周边焊接,应避开壳体焊缝;贴板尺寸超过20OmmX20Omm时,宜采用图 6.1.1-2所示结构,用4块拼成;贴板应留有焊接的气孔,焊后妥善堵好,防止对设备外壳腐蚀; 对于整体应力已消除的设备、衬里的设备不宜采用贴板结构。

图6.1.1-2组合贴板结构

152

学兔兔WWW. bzfxw. com标准下载

6.1.2管架在土建结构上生根可采用下列结构形式:

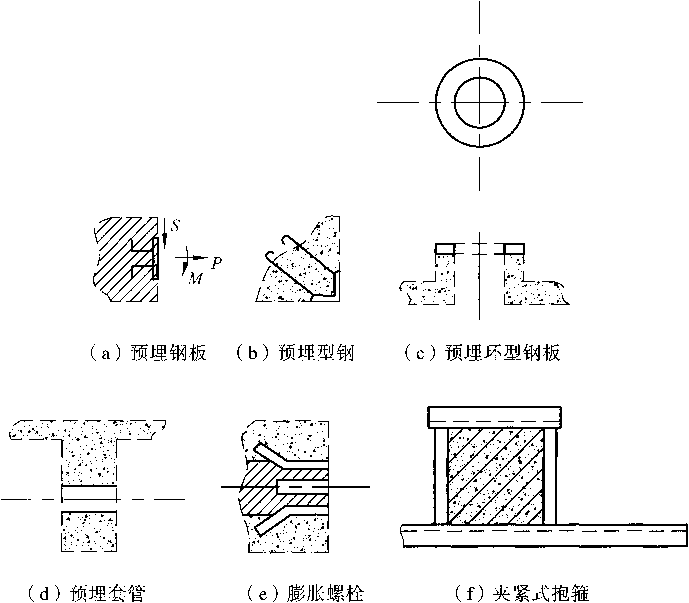

1生根件的结构可按下列形式分类:

D在混凝土结构梁、柱上预埋钢板,见图6.1.2 (a)所示;

2)在混凝土结构梁、柱上预埋型钢,见图6.1.2 (b)所示;

3)在混凝土露面穿孔处预埋环型钢板,见图6.1.2 (C)所示;

4)在混凝土结构梁上预埋套管,见图6.1.2 (d)所示;

5)在混凝土结构梁、柱上打膨胀螺栓,见图6.1.2 (e)所示;

6)在混凝士结构柱上夹紧式抱箍,见图6.1.2 (f)所示;

7)在钢结构梁、柱上焊接管架;

8)在土建结构上的组合生根件。

2生根件可进行双位或多位设置,以满足管架设计(选型及功能)的要求。

图6.1.2在土建结构上的生根件

3可在土建结构上预埋钢板于柱、梁基础等表面;型钢预埋件宜用于梁、柱、基础的拐角处, 可用于多根管道支架范围内生根连接;预埋套管宜用于有腐蚀介质的环境场所,供穿过M20或 M40的螺栓,以连接支架构件。

4采用膨胀螺栓的支架,可承受小荷载,但对有振动和有冲击荷载的场合禁止使用。

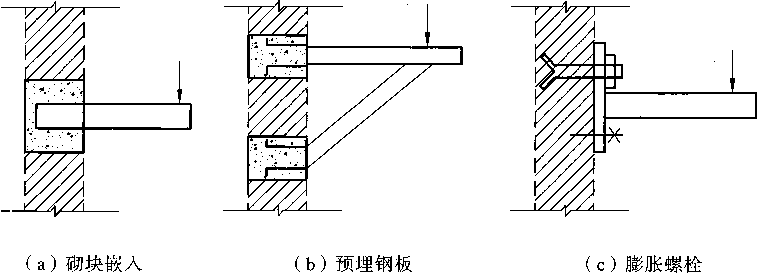

6.1.3管架在墙体生根可采用下列结构形式:

1生根件的结构可按下列形式分类:

153

学兔兔 www.bzfxw.com 标准下载

1)墙体预留孔再将预制砌块嵌入,见图6.1.3 (a)所示;

2)墙体预埋钢板,见图6.1.3 (b)所示;

3)墙体打膨胀螺栓,见图6.1.3 (c)所示。

图6.1.3在墙上的生根件

2在墙体生根,支架荷载不应过大,详见本规定“7对墙体安装悬臂管架许用荷载的规定"。

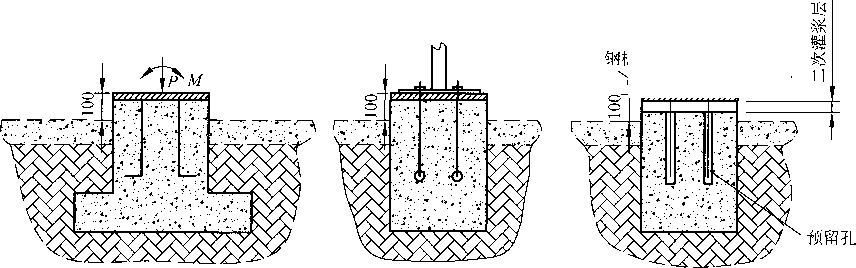

6.1.4管架在地面上生根可采用下列结构形式:

1支墩基础上的预埋钢板、螺栓及预留孔,可分别按图6.1.4-1 (a)、图6∙141 (b)、图6.141 (c) 所示要求进行;

4^≠5

滑动面

(a)预埋钢板 (b)预留螺栓 (C)预留孔

图6.1.4"在支墩基础上的生根件

2地面上打膨胀螺栓分为一般地面和加厚地面,可分别按图6.1.4-2 (a)、图6.1.4-2 (b)所 示要求进行;

154

学兔兔WWW. bzfxw. com标准下载

3在水泥铺砌的地面上做支架生根,应只限于不重要管道,并有柔性,荷载小,地面变形对 管道无危害等情况;

4荷载较大的支架应生根在基础上,基础应由土建专业设计人员决定,管道机械专业负责提 供必要的条件。

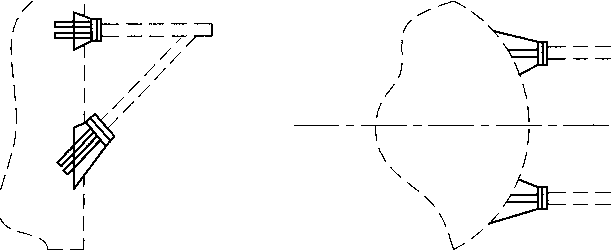

6.1.5管架在大管上生根可采用下列结构形式:

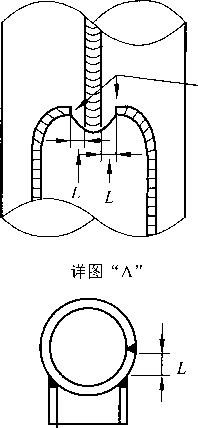

1生根件的结构可按下列形式分类:

1)直接在大管壁上焊接支承构件,如图6.1.5 (a)、图6.1.5(b)、图6.1.5(C)所示;

2)在大管壁上加焊局部加强板,如图6.1.5 (d)、图6丄5 (e)所示;

3)在大管的管夹上生根,如图6.1.5(f)、图6.1.5(g)所示。

(d)横式支承件

(e)立式支承件 (f)双侧支承件

图6.1.5在大管上支承小管的生根型式

(g)管夹上吊架

2在大管上生根的悬臂架,其臂长不宜过大,被支撑管道不应固定。

6.2管架生根件的技术规定

6. 2.1在设备上的生根件应满足下列要求:

1应根据管道平面图布架图、设备装配图、有关管线的柔性分析和应力计算书确定设备生根 件(预焊件)o

2设备生根件(预焊件)应在设备制造时完成其焊制工作,特别是压力容器和衬里设备,必 须预先焊接生根件;若特殊情况需要在施工现场补焊生根件,必须征得设备专业人员的许可,并 与设备专业人员共同商定焊接方案。

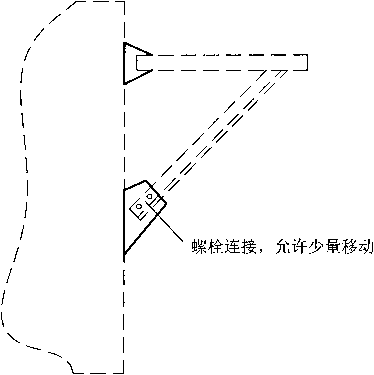

3设备生根件(预焊件)应具有足够的强度,以满足承载和热柔性分析和应力计算的要求。 仅起轴向导向作用的管架生根件,可采用图6.L1-1 (d)的横板型式;一般承重的管架生根件可采

155

学兔兔 www.bzfxw.com 标准下载

用图6∙Ll-l(b)单立板型式;荷载较大的管架生根件应采用6∙l.l-l(c)的带筋板型式;当图6.1.1-1 中列出的单悬管架型式不能满足荷载要求时,可采用组合形式为三角架,见图621-1 (a)所示; 双悬臂架、双三角架可按图6.2.1-1 (b)所示。

/--1

(a)三角架 (b)双悬臂架、双三角架

图6.2.L1设备生根条件组合型式

4在设备生根件采用组合型式的设计时,应注意消除管架和设备之间由于温差引起的相对位 移的影响,以减小作用在运行设备壳体和管架上的应力,见下图621-2所示。

(a)斜支承螺栓调节

(b)横臂螺栓调节

图A2∙L2热胀设备生根组合件

5对于保温、保冷设备,应注意减少热量的传递,避免雨水通过支架结构流入设备保温层中, 以免影响设备的隔热效果,增加系统的能量损耗。

6. 2. 2在土建结构上的生根件应满足下列要求:

1应根据管道平面图布架图、土建模板图及有关结构图、有关管线的柔性分析和应力计算书 确定土建结构上的生根件;

156

学兔兔 www.bzfxw.com 标准下载

2设计文件中要求应尽量采用事先预埋生根件的方式;在预埋件遗漏,且荷载较小处,可用 膨胀螺栓在混凝土结构上生根;

3承载较大的管架荷载预埋件应在主梁或柱上生根;

4管架在钢结构上生根时,必须避免型钢翼缘扭曲,可在受力处增加筋板,或改变管架生根 型式以改善结构受力情况,如图622所示;

5生根在混凝土结构上的预埋件条件应包括:预埋件位置(纵横坐标及标高)、预埋件型式 及尺寸、每个预埋件荷载(力和力矩)。

6.2.3完成在墙体上的生根件条件需接收下列相关条件,满足下列技术要求,并提出相应的条件:

1应根据管道平面图布架图、建筑图、有关管线的柔性分析和应力计算计算书确定墙体上生 根件;

2墙体上生根的管架荷载不宜太大,详见本规定“7墙上悬臂管架的许用荷载规定";

3墙体上生根件的条件应包括:管架生根位置、生根件型式尺寸及荷载(力和力矩)。

6.2.4完成地面生根件条件条件应接收下列相关条件,满足下列技术要求,并提出相应的条件:

1应根据管道平面图布架图、结构基础图、建筑图、有关管线的柔性分析和应力计算计算书 确定地面生根件。

2对于荷载较大,特别是弯矩较大或有振动荷载,以及其他要求较高的重要管架,必须有供 其生根的支墩基础,支墩基础一般高出地面IOOmm,有特殊要求时,由设计规定。

3对于荷载较小,高度较低的一般管架,在地面变形对管道影响不大时,可用膨胀螺栓在地面 生根。荷载小于3 500N的不重要管架可在一般未加厚的地面上生根,见图6.1.4-2(a);荷载在3 500〜 7 50ON之间时,管架生根处地面应做加厚处理,见图6.1.4-2( b)。为防雨水和污水的锈蚀,管架支承 点均应适当高出地面。

4地面生根件条件应包括:管架基础的位置、型式、尺寸及荷载(力和力矩)。

6.2.5完成在大管上生根件条件条件应接收下列相关条件,满足下列技术要求,并提出相应的 条件:

1应根据管道平面图布架图、有关管线的空视图确定大管上生根件;

2大管上生根件可用于无其他生根条件的小管、小荷载、小位移管架;

157

学兔兔WWW. bzfxw. com标准下载

3不应把临界管线作为支承大管;

4支承用大管的保温、保冷性能不应因支承小管的管架而受影响;

5支承用大管与被支承小管的相对位移不应太大,并对预知的位移量作出相应的技术处理;

6大管上生根件的条件:应在管架布置图上标注被支承小管管架位置尺寸、管架号以及支承 大管管段号。

158

学兔兔WWW. bzfxw. com标准下载

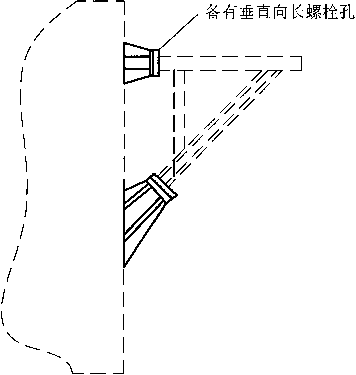

7对墙体安装悬臂管架许用荷载的规定

7.1设计要求

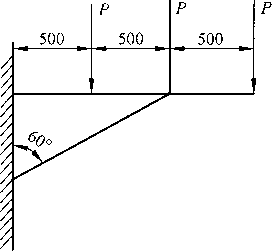

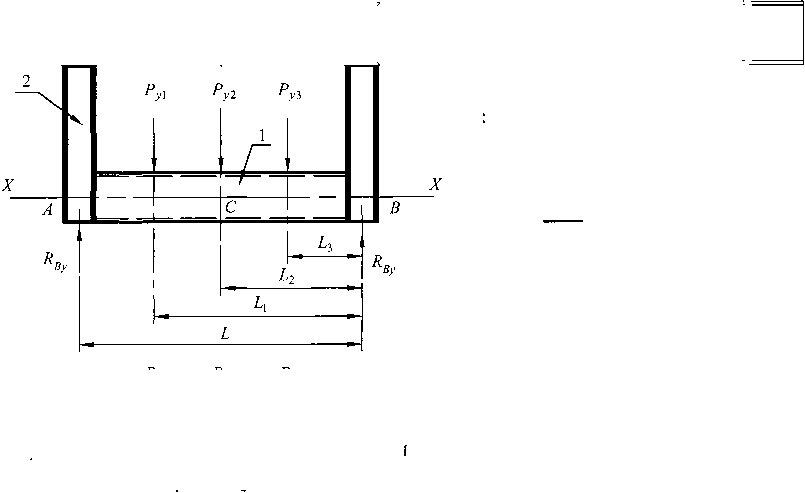

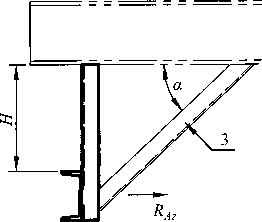

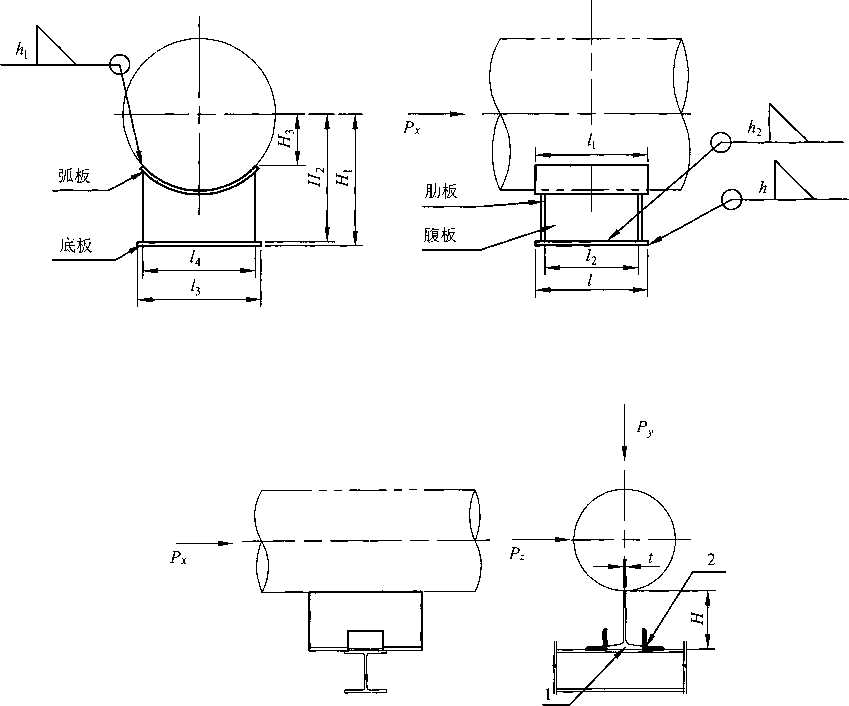

7.1.1对墙体安装悬臂管架的墙体及预制块示意图见图7.1.1,墙体及预制块应满足下列要求:

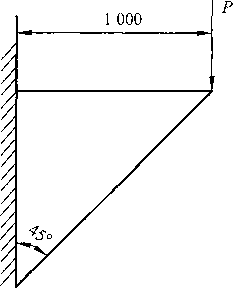

尸

注:尸为标准值(未包括管架自身荷载);H^ 1 OOOmmo

图7.1.1墙体及预制块示意图

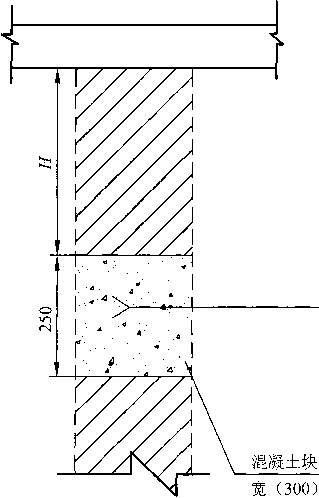

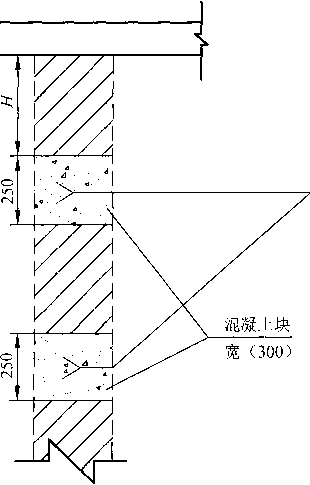

1墙体应为24墙(墙厚24Omm)和3 7墙(墙厚3 70mm)规格及以上的墙体,混凝土预制 块强度等级应符合现行国家标准GB 50010-2010《混凝土结构设计规范(2015年版)》的要求, 连同悬臂管架(或三脚架)整体预制后安装;或者采用预制块表面预埋钢板(有拉筋)焊接安装。

2预制块尺寸(墙上留孔应略大于预制块尺寸)应包括下列两种情况:

1 )墙体厚度 240mm: 240 × 300 X 250;

2 )墙体厚度 370mm: 370 X 300 X 250o

3预制块数量应满足管架选型和墙上生根的要求。

7.1.2墙架选型及安装方式应分别按下列要求进行:

1墙架选型可为:单臂、双臂悬臂架或三角架。

2墙架安装可采用下列方式:

1)预制块(包括带预埋钢板)直接砌入墙体:整体性好,其承载能力较强;

159

学兔兔WWW. bzfxw. com标准下载

2)墙上预留孔:施工较方便,但与墙体结核性较差,其承载能力不强;

3)膨胀螺栓固定:仅适用于小荷载的情况。

7.1.3荷载计算应满足下列要求:

1悬臂架荷载应包括:

1 ) 1个集中荷载时,应满足式(7.1.3-1 ): PL ≤ 0.5兩

即:P≤0.245∣ ........................ (7∙1∙3-1)

式中:

?——集中荷载,N;

L——力臂长度,m;

q..均布荷载,N/m;

Z0——长度常数0.7m,见图7.1.3-1 (e)。

2) 2个及以上集中荷载时,应满足式(7.L3-2): ¾+¾+∙∙∙ + ¾ ≤0.245^ ........................(7.1.3-2)

式中:

4、《、…、E——集中力,N;

A、%、…、4...力臂,mo

2三角架荷载应包括:

D 1个集中荷载时,应将受力点应放在斜撑的交汇点处。

2) 2个及以上集中荷载时,其受力点可按表7.1.3-2中所示尺寸定位。

3 )许用荷载可按表7.1.3-1和表7.L3-2确定,荷载类型可按图7.1.3-1和图7.L3-2所示分类。

表7.1.3-1单一荷载类型 墙架许用荷载 单位:N. N/m

|

荷载类型 |

a |

b |

c |

d |

e | |

|

24墙 |

C20 |

7 400 |

4 300 |

4 900 |

2 850 |

820 |

|

C15 |

5 500 |

3 200 |

3 700 |

2 IOO |

620 | |

|

37墙 |

C20 |

11 400 |

6 600 |

7 600 |

4 400 |

1 900 |

|

C15 |

8 550 |

4 950 |

5 700 |

3 300 |

1 400 | |

160

学兔兔 www.bzfxw.com 标准下载

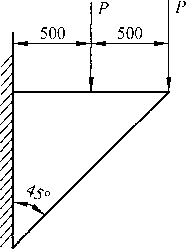

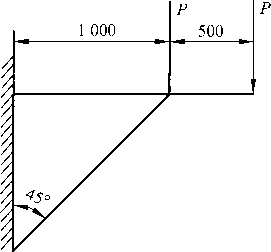

(a) 45。斜撑三角形外支撑支架

(b) 60。斜撑三角形支架

(c) 45。斜撑三角形外支撑支架

(d) 60。斜撑三角形外支撑支架

(e)悬臂梁均布荷载支架

图7.L3.1单一荷载类型示意图

表7.1.3-2多荷载类型 墙架许用荷载 单位:N.

|

荷载类型 |

a |

b |

c |

d |

e |

f | |

|

24墙 |

C20 |

4 930 |

2 850 |

2 960 |

1 700 |

2 470 |

1 400 |

|

C15 |

3 700 |

2 100 |

2 200 |

1 270 |

1 850 |

1 100 | |

|

37墙 |

C20 |

7 600 |

4 400 |

4 560 |

2 600 |

3 800 |

2 200 |

|

C" j |

5 700 |

3 300 |

3 400 |

1 950 |

2 850 |

1 650 | |

161

学兔兔 www.bzfxw.com 标准下载

162

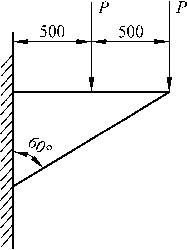

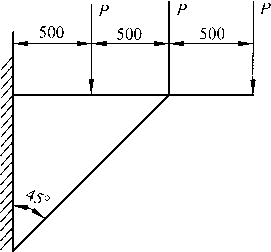

(a)双荷载45。斜撑三角形外支撑支架

(c)双荷载45。斜撑三角形外支撑支架

(e)三荷载45。斜撑三角形外支撑支架

(b )双荷载60。斜撑三角形支架

(d )双荷载60。斜撑三角形外支撑支架

(f)三荷载60。斜撑三角形外支撑支架

图7.L3∙2多荷载类型示意图

4)在砖墙上设置支架时,应考虑荷载不能太大,生根点以上应有足够的砖墙高度,需要

的墙高可按下式计算:

"4

1.02:-0.625)+ 0.6255

(7.1.3-3)

式中:

H——生根点之上需要的填充墙高度,m;

P——管道的垂直荷载,t;

学兔兔 www.bzfxw.com 标准下载

B——混凝土块宽度,m;

h——混凝土块厚度或砖墙厚度,m;

L——悬臂的计算长度,mo

图7∙l∙3-3墙体上的悬臂架

5)图7.L3-3中尺寸S不应小于5/2,如果小于5/2,可以增加H高度,使墙的有效体积 不小于原要求(即25H7z )。从而使生根点之上有足够的砖墙重量压住管架,此外还应使混 凝土和砖的许用应力都能满足要求,这样才能使墙架安全可靠。

7.2许用荷载值的判断及处理

7. 2.1墙架的许用荷载值应包括管架和墙体所容许承受的荷载值,并以两者中的较小值为墙架设 计判断的依据。

7.2.2墙架荷载的处理及说明应满足下列要求:

1当墙体承载能力大于管架的承载能力时,则可确认墙架设计数据有效,见表7.1.3-1和表

7.1.3-2;

2当墙体承载能力小于等于管架承载能力时,应调整管架以适应墙体承载要求或向土建专业 提出条件并提予确认;

3对在墙体上采用膨胀螺栓固定管架时,应限定管道公称直径(DN)不大于50mm;

4在墙体上设置管架,应避免管道振动;

5计算荷载应由管系静态分析计算求得,符合条件和计量单位见本章第7.1.3条、表7.L3-1 和表 7.1.3-2。

163

学免免WWW. bzfxw. com标准下载

8粘滞阻尼器的选用规定

8.1技术要求

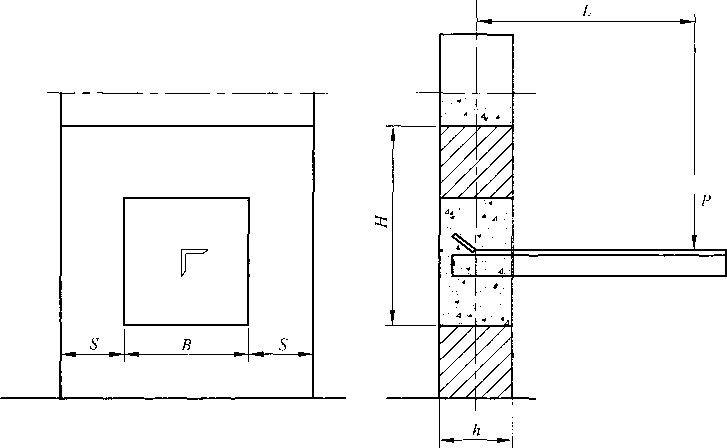

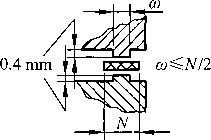

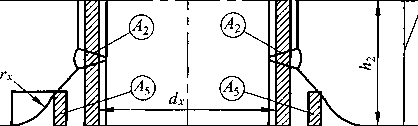

8.1.1管道粘滞阻尼器结构原理如图8.1.1所示,管道粘滞阻尼器应满足下列要求:

图8.1.1管道粘滞阻尼器结构原理图

1在空间三维方向,标准型号的管道粘滞阻尼器的柱塞与外壳之间,宜留有30mm、40mm、 50mm或70mm的间隙,充满阻尼液,三维方向都应有阻尼作用;

2管道粘滞阻尼器对振动的阻尼作用不应延迟;

3 阻尼液不应老化。

8.1.2管道粘滞阻尼器可应用于下列两种情况:

1有管道振动,可能使材料产生疲劳,使管道遭到破坏的情形;

2在管道发生各种故障工况与紧急工况时,如安全装置失效、机器故障、阀门快速关闭、地 震和爆炸等,管道会承受巨大的冲击荷载的情形。

8. 1.3管道粘滞阻尼器应有下列两方面的功能:

1管道粘滞阻尼器应能够有效地抑制管道振动,保护管道以及相连的阀门等装置的正常安全 长期运行;

2管道粘滞阻尼器产生的阻尼力应能有效防止冲击产生的位移过大,而对热膨胀等缓慢运动 则不应起限制作用。

8. 2管道粘滞阻尼器选型方法

8. 2.1管道粘滞阻尼器主要有下列特性参数,可以用于设计选型:

1额定荷载(注1)EkN];

2垂向与水平向阻尼系数(注2)[kN-s/m];

164

学兔兔 www.bzfxw.com 标准下载

3垂向与水平向当量刚度(注3)[kN/mm];

4垂向与水平向许可位移(注4)gm];

5阻尼器工作温度(注5)[C]。

注1:额定荷载是指工作温度下阻尼器能够提供的最大阻尼力。

注2:阻尼系数定义为最大阻尼力与最大振动速度的比值。它与振动频率有关,是描述粘弹性阻尼器能量耗散特性 的最直观的参数。

注3:当量刚度定义为最大阻尼力与最大振动位移的比值。当量刚度值也与频率有关。在那些不能输入与振动速度 成正比的阻尼系数的程序中,可以用当量刚度进行计算。

注4:许可位移是指管道热膨胀位移、冲击荷载响应位移与运行振动响应位移的总和限值。通常垂向与水平向的许 可位移是±40mm。当热膨胀量大于40mm时,阻尼器还可以通过事先预偏置来实现更大位移。

注5:运行温度是指连续运行期间阻尼液中的最高温度。

注6:例如:型号RRD-200/V40/H40的额定荷载:20.0kN;水平向阻尼系数:105.1kN ∙ s/m ( 5Hz时)。

注7:水平向当量刚度:3.3kN∕mm(5Hz时);垂向与水平向许可位移:±40mm;阻尼器工作温度:在20℃〜 80℃之间可选。

8. 2. 2管道粘滞阻尼器可按下述方法选型和使用:

1可按管道重量的"1g原则”选型,选用的阻尼器的额定荷载应大于需要阻尼减振的管道重 量或者预估的管道冲击荷载的大小;

2可根据现场测量获得的或者依据经验预估的管道振动的频率,管道系统的阻尼比采用0.4 进行计算,得到所需阻尼器阻尼系数。

8. 2. 3管道粘滞阻尼器应按下列三种方法使用:

1设计时应当与其他管道支承件如弹簧支吊架、滑动支座等配合使用;

2管道阻尼器应设计安装在管道系统中振动位移最大的地方;

3可将几个较小型号的阻尼器安装在管道系统的不同位置。

8.2.4管道粘滞阻尼器选用可按附录

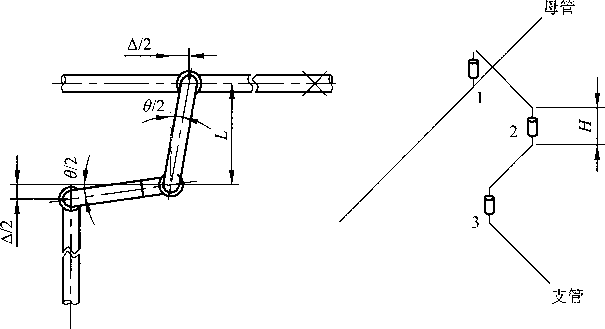

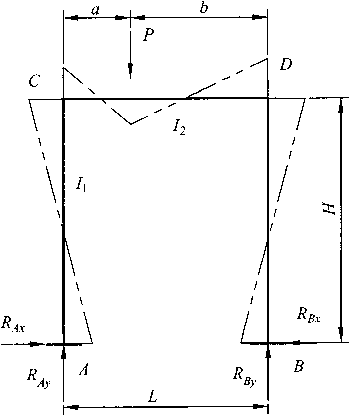

图9.2.5直线导向管架的间距布置图

167

学兔兔WWW. bzfxw. com标准下载

9.2.6平面导向管架应允许管道在一个平面内移动。选用约束型膨胀节组合补偿的管段,应在组 合的膨胀节一侧设置平面导向管架另一侧设置直线导向管架,以保证管道只在一个平面内发生横 向位移和/或弯曲位移。

9. 2.7弹簧吊架用以承受管道垂直荷载,不应限制管道的位移。

9.3膨胀节选型应用

9. 3.1管架与膨胀节图例可按表9.3.1的符号进行标注。

表9.3.1膨胀节图例符号

|

图例 |

符号 |

名称 |

图例 |

符号 |

名称 | |

|

W |

MA |

主固定管架 |

«5 |

FZB |

比例连杆复式自 由型膨胀节 | |

|

X |

IA |

次固定管架 |

EB |

FL |

复式拉杆型膨胀节 | |

|

DMA |

定向固定管架 |

---I-IJ^jJ |

FJ |

复式较链型^≡ 节 | ||

|

G |

导向管架 |

FW |

复式万向较链型 膨胀节 | |||

|

Mrn | ||||||

|

PG |

平面导向管架 |

13 |

WP |

弯管压力平衡型 膨胀节 | ||

|

1 |

SS |

弹簧吊架 |

HJ |

ZP |

直管压力平衡型 膨胀节 | |

|

DZ |

单式轴向型膨胀节 |

≡ |

H- |

WZP |

外压直管压力平 衡型膨胀节 | |

|

Γrπτ≡ |

WZ |

外压轴向型膨胀节 |

PP |

旁通直管压力平 衡型膨胀节 | ||

|

-ES |

DJ |

单式较链型膨胀节 |

g[ |

FJP |

复式较链直管压 力平衡型膨胀节 | |

|

DW |

单式万向絞链型膨 胀节 |

FWP |

复式万向絞链直 管压力平衡型膨 胀节 | |||

|

FZ |

复式自由型膨胀节 |

— |

— |

— | ||

168

学兔兔WWW. bzfxw. com标准下载

9.3.2直管段可选用无约束型膨胀节,也可以选用约束型膨胀节,见表932。

表9.3.2直管段膨胀节选型表

|

序号 |

选用图例 |

膨胀节类型 |

说明 | ||

|

1 |

MA |

单式轴向型膨胀节 |

直管段两端需 设置固定管架 | ||

|

Igggdz |

MA | ||||

|

2 |

MA 口 》一— Γ≡∏T |

KZb |

外压轴向型膨胀节 |

直管段两端需 设置固定管架。 外压轴向型膨 胀节补偿量大, 可用于长直管 段的补偿 | |

|

MA | |||||

|

3 |

内压直管压力平衡型 膨胀节 |

直管段两端设置 中间固定管架 | |||

|

IA G G G ZP IA | |||||

|

4 |

外压直管压力平衡型 膨胀节 |

直管段两端设置 中间固定管架 | |||

|

— IA G G G |

WZP |

IA | |||

|

5 |

旁通直管压力平衡型 膨胀节 |

仅限于流速低、 对压力降要求 较低的直管段, 管段两端设置 中间固定管架 | |||

|

IA G G G |

PP |

J ∕∖.( IA | |||

|

6 |

SS A SS DJ IA G DJ DJ G IA |

3个单式较链型膨胀节 组合 |

"n”形三絞链 用于长直管段 的补偿,当"n" 形三较链垂直 布置时,宜在 "n”形两侧设 置平面导向管 架,并在"n" 形弯头顶部设 置弹簧吊架 | ||

|

C ∕∖ = ~lɪl ɪɪl ɪ ; ? z∖ J | |||||

9.3.3 “L”形管段宜选用约束型膨胀节,压力较低时也可以选用无约束型膨胀节。选用无约束

型膨胀节时,在两个固定管架之间仅使用一个膨胀节。“L”形管段膨胀节选用见表9.3.3。

169

学兔兔WWW. bzfxw. com标准下载

表9.3.3 "L”形管段膨胀节选型表

|

序号 |

选用图例 |

膨胀节类型 |

说明 | |||

|

1 |

2个单式絞链型膨 胀节组合 |

用于短管腿的伸长量 与2个膨胀节变形后 产生的轴向缩短量相 当的"L”形管段 | ||||

|

DJ S DJ & IA \ |

PG IA | |||||

|

厂 |

æ→≡...^X^ | |||||

|

2 |

DJ g DJ ) G I IA ] |

旦 I |

DJ G ɪʌ |

3个单式较链型膨 胀节组合 |

用于短管腿较长的 “L”形管段 | |

|

丄 | ||||||

|

3 |

Y IA : |

/ \ |

F |

G IA |

复式絞链型膨胀节 |

用于短管腿长度与复 式絞链型膨胀节长度 接近的"L”形管段 |

|

4 |

FL IA |

I |

I PG IA I |

复式拉杆型膨胀节 |

用于短管腿长度与复 式拉杆型膨胀节长度 接近的"L"形管段 | |

|

5 |

WP W 工A「 |

⅛ |

G IA |

弯管压力平衡型膨 胀节 |

用于仅适合在管道拐 弯处布置1个膨胀节, 且与其相连的管道支 座和设备管口受力要 求苛刻的“L”形管段 | |

|

6 |

N ma Il DZ G DMA |

IA |

单式轴向型膨胀节 |

此管段选用能同时吸 收轴向、横向两个方 向位移的单式轴向型 膨胀节,该膨胀节为 无约束型膨胀节,需 要注意固定管架类型 不同 | ||

170

学兔兔 www.bzfxw.com 标准下载

表 9.3.3 (续)

|

序号 |

选用图例 |

膨胀节类型 |

说明 | |

|

7 |

I |

Xj ma 11 FZ El _ G |

复式自由型膨胀节 |

复式自由型膨胀节能够同 时吸收轴向、横向两个方向 的位移,且主要吸收横向位 移。复式自由型膨胀节为无 约束型膨胀节,需要注意固 定管架类型不同 |

|

DMA | ||||

|

8 |

\ / F Dl |

/ IA |

复式自由型膨胀节 |

复式自由型膨胀节能够同 时吸收轴向、横向两个方向 的位移,且主要吸收轴向位 移。复式自由型膨胀节为无 约束型膨胀节,需要注意固 定管架类型不同 |

|

ʌr VIA FZ G G MA | ||||

9.3.4平面“Z”形管段膨胀节可按表934选用。

表9.3.4平面"Z”形管段膨胀节选型表

|

序号 |

选用图例 |

膨胀节类型 |

说明 | ||

|

1 |

IA PG |

且DJ 目DJ I__=__^__>p G IA |

2个单式较链型膨胀 节组合 |

用于中间管腿的伸 长量与2个膨胀节 变形后产生的轴向 缩短量相当的平面 Z形管段 | |

|

2 |

EK«---- ʌ 1 |

复式较链型膨胀节 |

用于中间管腿长度 与复式较链型膨胀 节长度接近的平面 "Z”形管段 | ||

|

3 |

一、——S...≡MS-、 IA G DJ |

^~^——B⅛-≡^U><^ DJ DJ G IA |

3个单式絞链型膨胀 节组合 |

用于中间管腿长度较 短,无法布置膨胀节 的平面"Z"形管段 | |

|

4 |

IA FG fl 1 |

G IA |

复式拉杆型膨胀节 |

用于中间管腿长度 与复式拉杆型膨胀 节长度接近的平面 “Z"形管段 | |

|

5 |

IA G |

《DJ 3 DJ 'H—m→≡-⅜7T PG DJ G IA |

3个单式较链型膨胀 节组合 |

用于中间管腿较长 的平面Z形管段 | |

171

学兔兔 www.bzfxw.com 标准下载

9.3.5立体“Z”形管段膨胀节选用见表9.3.5。

表9.3.5立体“Z”形管段膨胀节选型表

|

序号 |

选用图例 |

膨胀节类型 |

说明 | ||

|

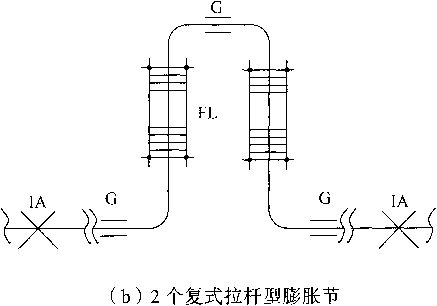

1 |

IA ɪ SS DW 园 IA DW ^Jy^ PG |

2个单式万向较链 型膨胀节组合 |

用于中间管腿的伸 长量与两膨胀节变 形后产生的轴向缩 短量相当的立体 "Z"形管段 | ||

|

2 |

1α I ss |

PG |

复式万向较链型 膨胀节 |

用于中间管腿长度 与复式万向絞链型 膨胀节长度接近的 立体“Z"形管段 | |

|

3 |

-⅜^Iss PG dw I DW 6 |

G |

2个单式万向较 链型膨胀节与1 个单式较链型膨 胀节组合 |

用于中间管腿较长 的立体"Z"形管段, 1个单式较链型膨 胀节也可以设置在 下部水平管腿上 | |

|

4 |

PG |

I |

G |

复式拉杆型膨 胀节 |

用于中间管腿长度 与复式拉杆型膨胀 节长度接近的立体 "Z”形管段 |

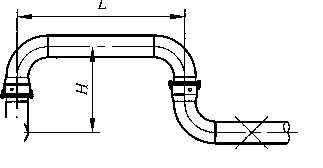

9. 3. 6 "IT形管段膨胀节可按表9.3.6选用。

表9.3.6 “口”形管段膨胀节选型表

|

序号 |

选用图例 |

膨胀节类型 |

说明 | ||

|

1 |

DJ DJ I G I /1A C \ |

Ig <ia |

2个单式絞链型膨 胀节组合 |

用于横梁部分的伸 长量与两膨胀节变 形后产生的轴向缩 短量相当的"n”形 管段 | |

|

2 |

复式较链型膨胀节 |

用于横梁部分的长 度与复式絞链型膨 胀节长度接近的 "n"形管段 | |||

172

学兔兔 www.bzfxw.com 标准下载

表 9.3.6 (续)

|

序号 |

选用图例 |

膨胀节类型 |

说明 | |||||

|

3 |

复式拉杆型膨胀节 |

用于横梁部分的长 度与复式拉杆型膨 胀节接近的"n”形 管段 | ||||||

|

\ |

G FL ;ɪʌ |

I G X ɪʌ | ||||||

|

4 |

EZ \ / |

B DJ F ” G \IA |

WDJ |

2个单式较链型膨 胀节)组合 |

用于横梁部分较短 的,,口”形管段,必 要时可在顶部增设 弹簧吊架,支撑管 道重量 | |||

|

5 |

___rɪi f |

「SS |

3个单式较链型膨 胀节 |

用于尺寸较大的 "n"形管段 | ||||

|

DJ I G ] 〈IA I |

W Dj 《DJ IA | |||||||

|

6 |

WP |

弯管压力平衡型膨 胀节 |

用于仅适合在横梁 拐弯处布置1个膨 胀节,且与其相连 的管道支座和设备 管口受力要求苛刻 的“口"形管段 | |||||

|

IsszzeosI__ | ||||||||

|

1≡ΓL1LL∣∣ | ||||||||

|

\ |

I I G 〉〈IA |

G XA | ||||||

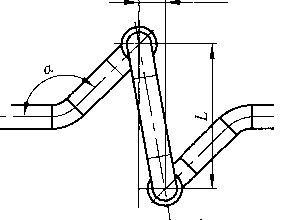

9. 3. 7弯曲角不等于90。的管段膨胀节选用可按下述要求进行:

1当弯曲角大于或等于80。但小于或等于100。时,可以作为直角处理,按照表9.3.3选用膨 胀节;

2当弯曲角大于或等于60。但小于80°,或大于100。但小于或等于120。时,在进行膨胀节选 型补偿设计时,应计及由于弯曲角过大或过小引起的附加角位移;

3当弯曲角小于60。或大于120。时,应在弯曲角处设置固定管架,以使管段的位移可以被有 效地吸收。

9.3.8对于管系压力较低,压力推力不能使管道产生挠曲(管道挠曲量远小于膨胀节的额定位移) 的场合,弯曲管段的热膨胀可选用比例连杆复式自由型膨胀节进行补偿。该型膨胀节可进行轴 向、横向和角向等任何方向的位移补偿,参见图938。

173

学兔兔 www.bzfxw.com 标准下载

图9.3.8比例连杆复式自由型膨胀节补偿管段示意图

9. 3. 9设备管口受力要求苛刻的场合膨胀节选用可按下述要求进行:

1对于相邻设备或固定端受力要求苛刻的管段,宜采用约束型膨胀节进行补偿,根据管段类 型的不同选用膨胀节。

2对于直管段,只有轴向位移可选用直管压力平衡型膨胀节;存在组合位移时宜选用表9.3.2 中能补偿组合位移的复式较链直管压力平衡型膨胀节。

3对于弯曲管段,根据管段的不同形状,可参照表9.3.3、表934、表935和表936选用 相应的约束型膨胀节,进行波纹管补偿量核算时应计及弯头和中间管的热膨胀。当空间受限时, 可以选用表931中能够补偿轴向、横向和角向组合位移的复式较链直管压力平衡型膨胀节和复式 万向较链直管压力平衡型膨胀节。

9.4膨胀节预变位

9.4.1膨胀节宜进行预变位安装,膨胀节的预变位有利于降低管架的弹性反力和降低波纹管应力 幅值。

9.4.2预变位量宜为设计位移的30%〜50%,当膨胀节的位移量较小或位移量要求较精确时,预 变位量的计算应计及安装温度的影响。

9.4.3对于吸收轴向位移的膨胀节,其预变位可以是预拉伸,也可以是预压缩。一般情况下,膨 胀节工作状态吸收热膨胀,产生压缩位移,预变位为预拉伸;低温膨胀节,工作状态膨胀节吸收 拉伸位移,预变位为预压缩。

9.4.4吸收轴向位移的膨胀节预变位可以在制造厂内进行,也可以现场预变位。当预变位在制造 厂进行时,预变位用的调整杆在管道安装完毕后、系统压力试验前必须拆除。如果在安装现场进 行轴向预变位,施工方应与膨胀节制造厂沟通确认预变位方案。

9.4.5吸收横向和角位移的膨胀节预变位应在安装现场进行。在进行预变位之前,施工方应与膨 胀节制造厂沟通确认预变位方案。

9.4.6对于吸收横向位移、角位移的约束型膨胀节预变位无需拉伸或压缩波纹管,应通过将管道 174

学兔兔 www.bzfxw.com 标准下载

切短(见图9.4.6),使膨胀节将承受的总位移的一部分由预变位实现,此种通过切短管道对膨胀节 端部横向位移或角位移的方法也叫"冷紧"。约束型膨胀节的预变位(“冷紧”)应在现场进行。

ʌ

FL

11 !1

IA

& PG

预变位间隙,30%〜50%△

图9.4.6安装约束型膨胀节的管段的预变位

9.5膨胀节的选用要求

9. 5.1直管段膨胀节的选用包括下列要求:

1 2个固定支架之间不得设置两个轴向型膨胀节(内压轴向型或外压轴向型),见图9.5.1-1;

MA DZ

《_

G

G

DZ

图9.5.1-1两个固定管架之间布置两个轴向型膨胀节不当选型示意图

2长直管段"口”形补偿,在"可'形弯上不得布置4个单式较链型膨胀节或2个复式拉杆 型膨胀节,见图951-2。

(a) 4个单式絞链型膨胀节

图9.5.1-2 “IT形补偿膨胀节不当选用示意图

175

学兔兔 www.bzfxw.com 标准下载

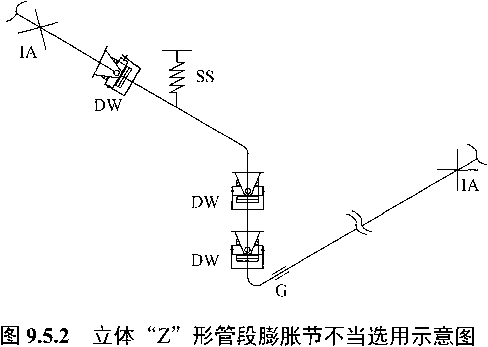

9.5.2立体"Z"形管段不得采用3个万向较链型膨胀节,见图952。

176

学兔兔WWW. bzfxw. com标准下载

10旋转补偿器的选用规定

10.1技术要求

10.1.1旋转补偿器可于介质为蒸汽、热水等管道的热位移补偿,其使用温度、压力范围见

表 10.1.Io

表10.1.1旋转补偿器的适用介质选用范围

|

管径 |

压力 |

温度 |

介质 |

|

DN20—DN2000 |

≤30.0MPa |

≤650°C |

非易燃易爆有毒介质均可 |

10.1.2旋转补偿器应符合现行行业标准《旋转补偿器》JB/T 12936的规定。

10.1.3旋转补偿器的设计应包括下列设计条件:

1设计压力;

2设计温度;

3材质;

4接口尺寸;

5介质。

10.1.4旋转补偿器在管道设计中可用于下列场合:

1架空管线埋地管线;

2架空和埋地结合处;

3高管位和低管位处;

4直角转弯管线处;

5管线非直角转弯处。

10.2旋转补偿器的集中布置方式

10.2.1 2个为一组的旋转补偿器可采用下列布置方式:

1在直管线中的旋转补偿器的布置方式见图10.2.1-1:

177

学兔兔 www.bzfxw.com 标准下载

Δ∕2

4一义A

注:在补偿器前后,将直线管道向两侧打折布置,形成α夹角(一般为135。,也可以是任意角度),两侧斜出 的距离为设计所需的上值,当一侧有障碍物时,可全部向另一侧斜出上值。

图10.2.1-1直管线中的布置

2在拐角处旋转补偿器的布置方式见图10.2.1-2:

注:利用拐弯处布置旋转补偿器可以节省弯头,固定点距补偿器的距离尽量短,力臂尽量长,这样可以有效 地减小补偿器对固定点的推力。

图10.2.1-2拐角处的布置

3在管廊或者多条管道同时布置方式见图1021-3:

注:采用此种方式布置旋转补偿器,中间的固定点做在管道外侧,因两侧布置对称,推力相等,相互平衡, 对固定点的推力很小。

图10.2.1-3管廊或者多条管道同时布置

学兔兔 www.bzfxw.com 标准下载

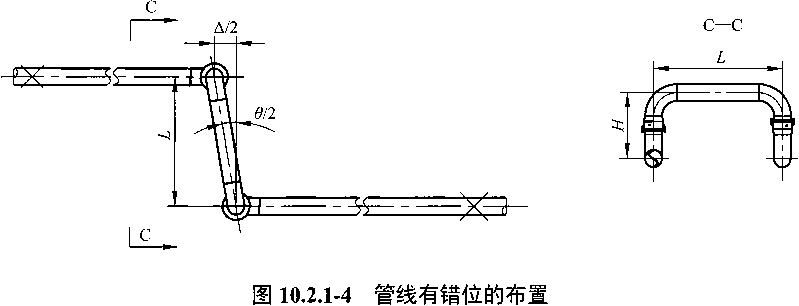

4在管线有错位的地方的布置方式见图10.2.1-4:

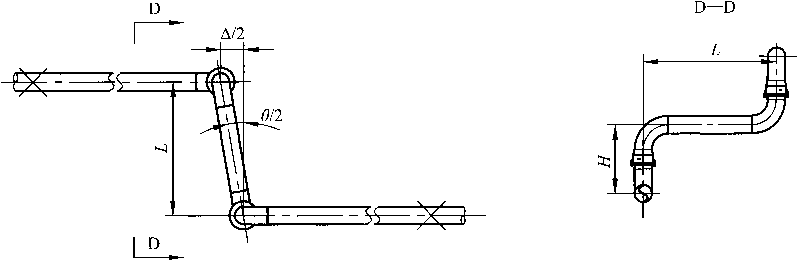

5在管线有高差又错位的地方的布置式见图10.2.1-5:

注:如要将£值加长,可用45。弯头往外侧拐一段,增加上的值。

图10.2.1-5管线有高差又错位的布置

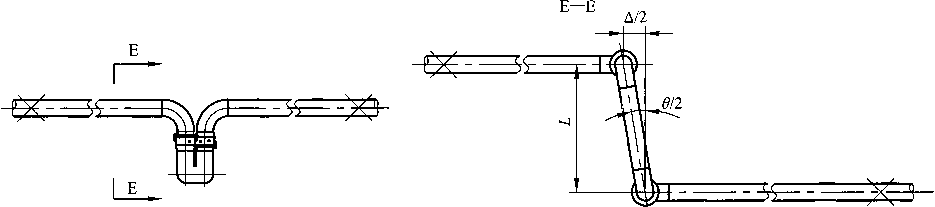

6在有高差的地方的上下布置的方式见图10.2.1-6:

注:根据管道的走向可以在有高差的地方布置旋转补偿器,这种布置方式在旋转补偿器两侧的第一个支架必 须采用导向支架,往后每隔2个到4个滑动支架设导向支架,同时宜在靠近旋转补偿器的一个低支架设计弹簧支 架,否则低支架必须离旋转补偿器尽量远一点,利用管道弹性吸收垂直段的位移。

图10∙2.1.6管线有高差的布置

10.2.2三个一组的旋转补偿器可采用下列布置方式:

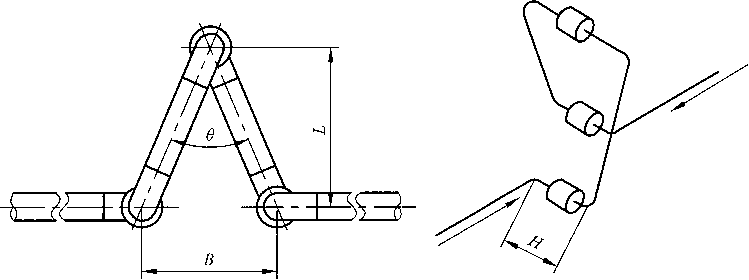

1在直管线上三个一组的补偿方式Ω型见图10.2.2-1:

179

学兔兔 www.bzfxw.com 标准下载

注:这种布置方式要求两侧靠近旋转补偿器的第一个支架设为导向支架,同时要注意8值的大小要保证管道 在运行后管道的保温不会相互碰撞。

图10.2.2-1直管线的布置

2当管线三通开口的地方不靠近固定点,那三通处就会有母管的位移,可在此处设计旋转补 偿器以便吸收母管线的位移以及支管线的位移,见图10.2.2-2:

注:图10.2.2-2中1号和2号补偿器是吸收母管线的位移,2号和3号是吸收支管线的位移。需要注意的是: 旋转补偿器在工作的时候需要克服扭矩,故在三通开口附近必须设导向支架,同时3号旋转补偿器后的第一个支 架必须为导向支架。

图10.2.2-2三通处的布置

3管道设计布置旋转补偿器时,可对旋转补偿器进行偏装,偏装量为补偿量的一半。

10.3旋转补偿器的型号表示方法

10.3.1旋转补偿器的型号可按下述方法表示:

XZ-A-B-C-D-E-F

其中:

A--公称直径,mm;

B——设计压力,MPa;

180

学兔兔 www.bzfxw.com 标准下载

C—-产品长度;mm;

D——旋转角度,(。);

E——设计温度,℃;

F——连接形式(F——法兰;H——焊接式)。

注:

1.旋转补偿器具体的适用范围见表10丄1。

2.示例:公称直径为150,设计压力为L6MPa,总长度为370mm,旋转角度为15。,设计温度为350。C ,端 部连接为焊接式,标记为XZ-150-1.6-370-15-350-Ho

10.4旋转补偿器的技术参数

10.4.1旋转补偿器的技术参数可从表10.4.1查得。

表10.4.1旋转补偿器技术参数

|

序号 |

公称直径DN mm |

补偿量ʌ mm |

接管外径Q mm |

法兰外径2¾ mm |

长度L mm |

转矩M KN ∙ m |

|

1 |

80 |

0〜1 000 |

89 |

233 |

310 |

1.11 |

|

2 |

100 |

0-1 000 |

108 |

252 |

330 |

1.29 |

|

3 |

125 |

0~1 000 |

133 |

268 |

330 |

1.83 |

|

4 |

150 |

0〜1 200 |

159 |

303 |

330 |

2.35 |

|

5 |

200 |

0〜1 200 |

219 |

373 |

360 |

3.93 |

|

6 |

250 |

0〜1 500 |

273 |

425 |

360 |

8.11 |

|

7 |

300 |

0〜1 800 |

325 |

477 |

360 |

14.48 |

|

8 |

350 |

0〜1 800 |

377 |

526 |

360 |

18.50 |

|

9 |

400 |

0〜1 800 |

426 |

580 |

360 |

25.84 |

|

10 |

450 |

0〜2 000 |

480 |

630 |

360 |

36.21 |

|

11 |

500 |

0〜2 000 |

530 |

690 |

370 |

45.12 |

|

12 |

600 |

0〜2 000 |

630 |

790 |

370 |

63.23 |

|

13 |

700 |

0〜2 000 |

720 |

890 |

370 |

72.70 |

|

14 |

800 |

0〜2 000 |

820 |

990 |

370 |

93.20 |

|

15 |

900 |

0—2 000 |

920 |

1 100 |

370 |

110.50 |

|

16 |

1 000 |

0〜2 000 |

1 020 |

1 200 |

375 |

125.00 |

|

17 |

1 100 |

0〜2 000 |

1 120 |

1 300 |

375 |

145.6 |

|

18 |

1 200 |

0〜2 000 |

1 220 |

1 420 |

375 |

163.7 |

181

学兔兔WWW. bzfxw. com标准下载

表 10.4.1 (续)

|

序号 |

公称直径DN mm |

补偿量ʌ mm |

接管外径Ql mm |

法兰外径。2 mm |

长度上 mm |

转矩M KN ∙ m |

|

19 |

1 300 |

0〜2 000 |

1 320 |

1 520 |

375 |

186.1 |

|

20 |

1 400 |

0〜2 000 |

1 420 |

1 620 |

400 |

202.5 |

|

21 |

1 500 |

0〜2 000 |

1 520 |

1 750 |

400 |

228.7 |

|

22 |

1 800 |

0〜2 000 |

1 820 |

2 050 |

425 |

305.4 |

|

23 |

2 000 |

0〜2 000 |

2 020 |

2 250 |

440 |

386.2 |

注:以上所有参数均为设计压力W2.5MPa,设计温度小350℃时,设计参数如超出范围则需由厂家针对管道相 关的设计参数重新进行计算并提供。

10.5旋转补偿器选型计算

10.5.1旋转补偿器选型计算应包括:力臂、旋转角度、摆动值(横向位移)、推力等的确定,旋 转补偿器选型计算实例见附录m。

10.6旋转补偿器在管道设计中的参数设计

10.6.1管道的8值为:弯头长度+旋转补偿器的长度+弯头长度,中间可不需要加短管,如旋转补 偿器两侧的管道有高差,且高差不大的情况下可以加短管,H值不得大于1.2倍的上值,0DN200的 管道"值不得大于上值。

10.6.2旋转补偿设计时固定管架间的最大跨距应按表10.6.2确定。

表10.6.2 BT系列旋转补偿器装置固定点之间的最大跨距

|

管道通径/mm |

<200 |

200〜350 |

400〜600 |

2 700 | ||

|

敷 |

架 |

滑动托座/m |

150 |

200 |

250 |

300 |

|

设 方 |

空 |

滚动托座/m |

200 |

250 |

300 |

350 |

|

式 |

地埋钢套钢管/m |

200 |

250 |

300 |

350 | |

注:

1. 350℃以上的管道固定点之间的长度要适当短一点,否则位移量过大。

2.旋转补偿器的旋转角度不得超出推荐旋转角度。

3.由于固定支柱间的最大跨距特别大,在特殊情况下(例如:严重水击振荡、升压过快等),系统可能失稳。 为此,每隔一定距离(一般每隔2〜3个支柱跨距)应设置1个导向支柱。

10.6.3导向支架的设计应满足下述要求:

1采用图1021-1〜图10.2.1-5这五种布置方式时,靠近旋转补偿器两侧的第一个支架一般 应设为滑动支架,第二个或第三个支架应设为导向支架(参考表10.6.3-1 ),往后每隔2个到4个 滑动支架应设导向支架。

182

学兔兔 www.bzfxw.com 标准下载

表10.6.3-1旋转补偿器两侧导向支架距补偿器的距离

|

公称通径/mm |

≤100 |

≤200 |

≤350 |

≤500 |

≤600 |

≤700 |

≤800 |

>800 |

|

□组合/m |

NlO |

Nlo |

2 15 |

N15 |

'15 |

>20 |

2 20 |

N 20 |

注:如旋转补偿器的其中一侧紧靠固定点,则另一侧的导向支架到补偿器的距离为表4中的1.5倍〜2倍。

2采用图10.2.1-6和图10.2.2-1的布置方式时,旋转补偿器两侧的第一个支架应设为导向支架。

3采用图10.2.2-2的布置方式时,在三通开口处的支架必须为导向支架,在3号旋转补偿器 后面的第一个支架必须设为导向支架,且导向支架尽量靠近旋转补偿器。

4旋转补偿器装置的臂长L值不应过大,即旋转补偿器装置的展开长度不得超过水平布置直 管跨距。上值可按表1063-2选取。

表10.6∙3.2 L的推荐值

|

公称通径/mm |

≤100 |

125 |

150 |

250 |

≤350 |

≤450 |

500 |

600 |

700 |

N 800 |

|

L的推荐值/m |

1 000 |

1 200 |

1 500 |

1 500 |

2 000 |

2 500 |

3 000 |

3 000 |

3 500 |

3 500 |

5设计时必须对摆动角8(与补偿量成正比)加以限制。e值可按表10.6.3-3选取。

表10.6.3-3 8的推荐值(%ax)

|

公称通径/mm |

≤200 |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

700 |

>800 | |

|

^max |

n组合 |

20° |

20° |

20° |

20° |

15° |

15° |

15° |

15° |

15° |

15° |

|

C组合 |

≤55o | ||||||||||

183

学兔兔 www.bzfxw.com 标准下载

11计 算

11.1管道壁厚计算

11. 1. 1化工装置中承受内压的管道厚度计算可按下列方法进行:

1承受内压的直管厚度计算公式如下:

计算厚度:

最小厚度:

Tm=T + C2 ....................... ( 11.1.1-2)

设计厚度:

%=图+ G .......................(11-1.1-3)

式中:

T..计算厚度,mm;

Tm..最小厚度,mm;

笃..设计厚度,mm;

P——设计压力(表压),MPa;

D..管子外径,mm;

C——厚度附加量之和,mm;

C1——厚度减薄附加量,包括加工、开槽和螺纹深度及材料厚度负偏差,mm;

C2..腐蚀或磨蚀附加量,mm;

S——设计温度下材料的许用应力,MPa;

E——质量系数;

W——焊缝接头强度降低系数(注);

Y——系数。

注:高温下,焊接接头的长期强度可能低于母材。设计时应根据具体情况进行考虑。见第IL 1.2条。

2承受内压的弯管最小厚度计算:

最小厚度:

T = m

PD

2{SEW 11+ PY)

.......................(11.1.1-4)

在弯曲半径内侧处:

184

学兔兔 www.bzfxw.com 标准下载

4(R∕D)-1 "^4(R∕D)-2

在弯曲半径外侧处:

4(K∕D) + 1 ^^4(E∕D) + 2

式中:

R——弯管的弯曲半径,mmo

11.1.2输入数据应包括下列参数:

.......................(11.1.1-5)

.......................(11.1.1-6)

1质量系数E包括铸件的质量系数凡和焊接接头质量系数4 , E = Ec×E.o

2焊缝接头强度降低系数W在高温下纵向焊接管或螺旋焊接管上焊缝的蠕变强度可能会比 母材低,所以在确定纵向焊接管或螺旋焊接管最小壁厚时,用匹表示这种焊缝强度的减弱程度。

3系数K

1)当T<D∕6时,Y值按表∏.1∙2选取,介于表列的中间温度的y值可用内插法计算;

2)当7能"6时,[右親。

表11.1.2系数y值

|

材料 |

温度/℃ | |||||

|

≤482 |

510 |

538 |

566 |

593 |

'621 | |

|

铁素体钢 |

0.4 |

0.5 |

0.7 |

0.7 |

0.7 |

0.7 |

|

奥氏体钢 |

0.4 |

0.4 |

0.4 |

0.4 |

0.5 |

0.7 |

|

其他韧性金属 |

0.4 |

0.4 |

0.4 |

0.4 |

0.4 |

0.4 |

|

铸铁 |

0 |

0 |

0 |

0 |

0 |

0 |

11.1.3输出数据应包括:

1承受内压的直管厚度:当T2Z)/6或尸/SE>0∙385时,直管厚度的计算,应考虑失效机理、 疲劳和热应力等因素的影响。

2承受内压的弯管最小厚度:对弯管,从内弧线到外弧线以及弯管端面处的厚度变化是渐进 的,式(1L1∙L5)和式(n∙l∙l-6)计算所得的最小厚度分别指弯管内弧线、外弧线以及弯管中心 线在弯管长度中间处的厚度。弯管端部的最小厚度不应小于式(11.1.1-4)计算的对直管要求的厚 度值。

11.1.4计算实例见附录A。

11.2标准法兰等级校核规定

11.2.1为防止管道法兰在操作条件下发生泄漏,必要时,应对已选定的标准法兰等级进行可靠 性校核。

11.2.2标准法兰等级计算校核方法可采用把外荷载换算成当量内压的方法,对法兰等级进行校核。

185

学兔兔 www.bzfxw.com 标准下载

1把轴向力转换为当量压力的计算公式如下:

TIXZ⅛

.......................(11.2.2-1)

式中:

4——由轴向力引起的当量压力,MPa;

F——轴向力,N;使法兰受拉伸作用的力计入,使法兰受压缩作用的力不计;

OG——垫片压紧力作用中心圆直径,mmo

1)力矩转换为当量压力计算: Q=±"^^^xlθ3 ....................... (11.2.2-2)

式中:

P2——由弯矩引起的当量压力,MPa;

"——弯矩,N-mo

2)当量总压力计算: P=P + Pχ+P2 ....................... ( 11.2.2-3)

式中:

α——作用于法兰的当量总压力,MPa;

P..设计压力(表压),MPao

2输入数据力矩M应是合成弯矩,即:

M = Jm;+Mj ....................... ( 11.2.2-4)

式中:

Mx ʌ My——法兰在两个方向上的弯矩,N ∙ mo

3输入数据垫片压紧力作用中心圆直径A的确定,应取决于法兰的型式及密封宽度。即: 1)窄面法兰指垫片的接触面位于法兰螺栓孔包围的圆周范围内的法兰。包括:松套法兰 垫片QG值应为法兰与翻边接触面的平均直径;其他形式法兰的计算方法应为:当RW 6.4mm时,OG等于垫片接触的平均直径;当R>6∙4mm时,A等于垫片接触的外径减去 26;当6oW6∙4mm时,b=b0;当6。> 6.4mm时,6=2.53/昭。其中,6:垫片有效密封宽 度,mm; ⅛ :垫片基本密封宽度(见表11.2.2 ), mmo

2)宽面法兰指垫片的接触面分布于法兰螺栓中心圆内外两侧的法兰。其垫片OG值应按下 式计算:

DG=A _(八+2&) ....................... (11.2.2-5)

式中:

A..螺栓中心圆直径,mm;

"..螺栓孔直径,mm;

186

学兔兔WWW. bzfxw. com标准下载

24——操作状态垫片有效密封宽度,一般取纹=5mm。

4输入数据许用工作压力EaX应依照法兰标准中的压力-温度等级规定求得。

5输出数据应为当量压力足,当量压力玲是法兰在工作温度下考虑外荷载作用的总当量压 力,是判定法兰是否安全的重要依据,空值应取绝对值。

6计算结果应按下列方法处理:

1 )等级校核应满足要求:玲 ‹ 匕aχ,其中,RaX—法兰在操作温度时的许用工作压力,MPa;

2)如果玲> P^,法兰在工作温度下有可能产生泄漏,为保证法兰能安全工作,可分别采取 措施:减小轴向力和弯矩值(改变管道柔性)、提高法兰的材料等级或提高法兰的压力等级。

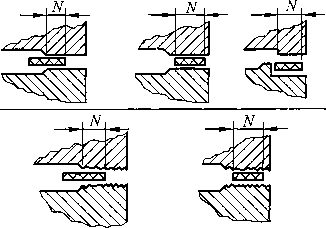

表11.2.2垫片基本密封宽度

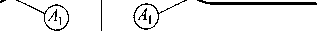

序号

压紧面形状(简图)

垫片基本密封宽度b0

I ∏

la

Ib

|

N | |

|

T |

Ic

ω<N

Id

2

4(i)

|

ω | ||

|

2 |

|

N |

GWN

Unn 寸O

|

3 |

①+4 2 ω+N

4

最大

ω+N

4

N_ ^4

3N

学兔兔WWW. bzfxw. com标准下载

Q+巾 2 w⅛

0+3N 8

3N

7N

187

表 11∙2∙2 (续)

|

序号 |

压紧面形状(简图) |

垫片基本密封宽度b0 | |||

|

I |

∏ | ||||

|

5⑴ |

N T |

3N | |||

|

6 |

0 |

ω ^8 | |||

注:垫片类别I指材料为金属平板或金属环的垫片,其他为类别H。

⑴当锯齿深度不超过0∙4mm,齿距不超过0.8mm时,应采用Ib或Id的压紧面形状。

11-2.3计算实例见附录B。

11.3盲板厚度计算

11.3.1本规定适用于夹在两法兰之间的盲板厚度计算。

11.3.2盲板厚度计算可采用下列方法进行:

1夹在两片法兰之间的盲板厚度可用下式进行计算: 计算厚度:

设计厚度:

τd=τ + c1 + c2

.......................(11.3.2-1)

.......................(11.3.2-2)

式中:

T——计算厚度,mm;

⅛——垫片有效直径,指凹面或平面法兰垫片的内径或环槽式垫片节径,mm;

p——设计压力(表压),MPa;

S——设计温度下材料的许用应力,MPa;

E—质量系数;

W-—焊缝接头强度降低系数‘注);

北——盲板的设计厚度,mm;

G..厚度减薄附加量,mm;

G..腐蚀或磨蚀附加量,mmo

注:高温下,焊接接头的长期强度可能低于母材。设计时应根据具体情况进行考虑。

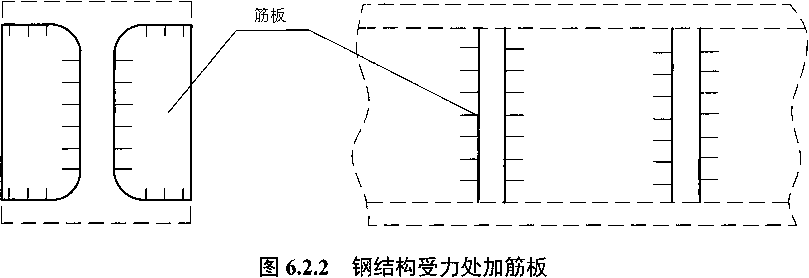

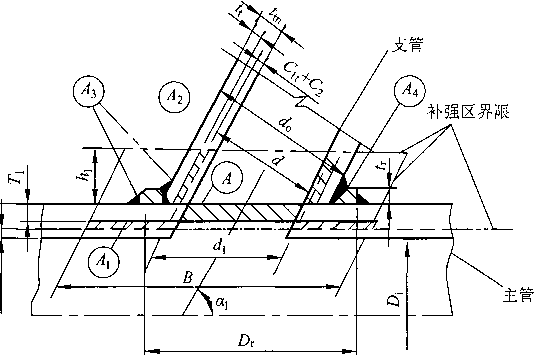

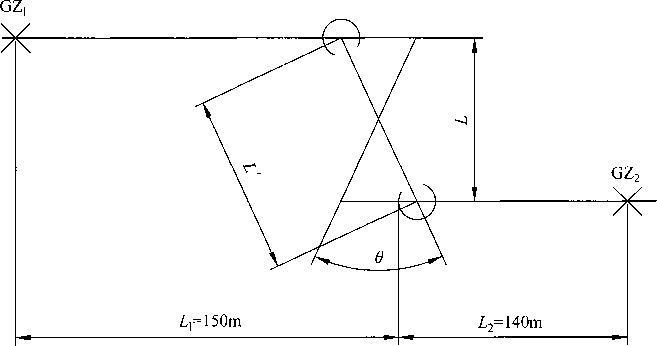

2输入数据应包括: