•精细化工产品配制技术丛书②•

涂料实用生产 技术500例

TULlAO SHIYOng SHENGCHAN JISHU 500 Ll

纺中国仿他*总社

涂料实用生产 技术500例

TULlAO SHIYONG SHENGCHAN JISHU 500 Ll

上架分类:化工/精细化工

www.c-textilep.com

精细化工产品配制技术丛书②

涂料实用生产技术500例

宋小平韩长日主编

纷

中图信他出就X

内容提要

本书为"精细化工产品配制技术丛书”之《涂料实用生产 技术500例》,本书以高效、特色、新型、环保为主要编写原则, 重点介绍了天然树脂漆和油脂漆、醇酸树脂漆、酚醛树脂漆、 硝基漆和沥青漆、丙烯酸漆、过氯乙烯漆、环氧树脂漆、氨基树 脂漆和其他涂料的生产技术,对产品的性能特点、配方、生产 方法、质量指标、用途与用法等作了系统的阐述。

本书对于从事涂料产品研制开发的科技人员、生产人员 以及高等学校精细化工等相关专业的师生都具有一定的参考 价值。

图书在版编目(CIP)数据

涂料实用生产技术500例/宋小平,韩长日主编.—北京:中国

纺织出版社,2011. 6

(精细化工产品配制技术丛书②)

ISBN 978 - 7 - 5064 - 7401 -6

I.①涂… H.①宋…②韩…BL①涂料—生产工艺 M

①TQ630. 6

中国版本图书馆ClP数据核字(2011)第056421号

策划编辑:贾超朱萍萍 责任编辑:范雨昕 责任校对:楼旭红 责任设计:李 然 责任印制:何 艳

中国纺织出版社出版发行

地址:北京东直门南大街6号邮政编码J00027

邮购电话:010—64168110 传真:010—64168231

http://www. c - textilep. com

E - mail:faxing @ c - textilep. com

三河市世纪兴源印刷有限公司印刷三河市永成装订厂装订

各地新华书店经销

2011年6月第1版第1次印刷

开本:145 X 210 1/32 印张:15. 25

字数:404千字 定价:39. 80元

凡购本书,如有缺页、倒页、脱页,由本社图书营销中心调换

冃IJ音

精细化工产品具有技术密集度高、附加值高、收益好、批量小、 品种多、专业性强、投资省、能耗低等特点,其配方及应用技术能左 右产品的性能,因而成为开发新产品及提高产品质量的关键技术。 精细化工是当今化学工业中最具活力的新兴领域,业已成为化工行 业发展的战略重点和我国新的经济增长点。为了进一步促进和发 展我国的精细化工产业,加快我国精细化工产品的技术创新,提升 精细化工产品的国际竞争力,为精细化工产品的开发、研制、生产提 供系统配套的生产技术,特组织编写了这套"精细化工产品配制技 术丛书”以飨读者。

涂料是配方密集型产品,配方设计和工艺研究是涂料开发的关 键。通过对现有配方的研究、分析,启迪或拓宽研发思路,稍经调整与 改善,往往就能以较小的成本、较快的速度,获得较为满意的产品。因 此,本书以"高效、特色、新型、环保"为编写原则,系统介绍了当前较为 热门、实用且又有市场前景的涂料产品生产实例,以促进相关产品的 开发和更新换代。

《涂料实用生产技术500例》由宋小平、韩长日担任主编,参加本 分册编写的还有何文英、宋鑫明、刘炜、王恩举等。

本书重点介绍了天然树脂漆和油脂漆、醇酸树脂漆、酚醛树脂漆、 硝基漆和沥青漆、丙烯酸漆、过氯乙烯漆、环氧树脂漆、氨基树脂漆以 及其他涂料的生产技术,对产品的性能特点、配方、生产方法、质量指 标、用途与用法等作了系统的阐述。全书在编写过程中参阅和引用了 大量国内外专利及技术资料,书末列出了主要参考文献,部分产品中 还列出了相应的原始研究文献或相应的专利号,以便读者进一步查 阅。在此,谨向原作者表示诚挚的感谢。

2

需要指出的是,在进行涂料产品的开发生产时,应当遵循先小试、 再中试,然后进行工业性试产的原则,以便掌握足够的工业规模的生 产经验。同时,要特别注意化工生产过程中的防火、防爆、防毒、防腐 蚀以及环境保护等有关问题,并采取有效的措施,以确保安全。

应特别值得注意的是,为了完善涂料安全与质量性能标准体 系,减少国际贸易摩擦,提高全行业的安全环保和质量意识,促进涂 料行业的技术进步,同时考虑涂料中含有的有害物质超过限量会对 人体健康和人身安全造成严重伤害,2008年全国涂料和颜料标准化 技术委员会组织完成了装饰装修用涂料、汽车用涂料、玩具用涂料 等涂料中针对有害物质限量的强制性国家标准以及室内装饰装修 用相关涂料产品推荐性国家标准的制修订工作。目前,这批强制性 国家标准业已发布,并已陆续实施。这批强制性国家标准主要有: GB 18581-2009《室内装饰装修材料溶剂型木器涂料中有害物质 限量》;GB 18582—2008《室内装饰装修材料内墙涂料中有害物质 限量》;GB 24408-2009《建筑用外墙涂料中有害物质限量》; GB 24410—2009《室内装饰装修材料水性木器涂料中有害物质限 量》;GB/T 23994—2009《与人体接触的消费产品用涂料中特定有害 元素限量》;GB 24613-2009《玩具用涂料中有害物质限量》和 GB 24409-2009《汽车涂料中有害物质限量》(书末附录中选编了部 分有关涂料的强制性国家标准的主要内容)。这批强制性国家标准 分别对挥发性有机化合物(VoC)、苯、甲苯、乙苯、二甲苯总量、游离 甲醛、游离二异氟酸酯、甲醇、卤代屋(包括二氯乙烷、三氯乙烷、三 氯甲烷、四氯化碳)、乙二醇醜及其酯类、邻苯二甲酸酯、有害元素 (铅、可溶性铅、可溶性镉、可溶性辂、可溶性汞、可溶性锌、可溶性 碑、可溶性翅、可溶性硒)等有害物质作出了强制性的严格限量规 定。因此,在涂料配方设计、工艺优化、质量控制、产品使用过程中, 必须严格执行有关涂料的强制性国家标准。

本书在选题、策划和组稿过程中,得到了中国纺织出版社、国家自 然科学基金、海南师范大学著作出版基金和上海工程技术大学的大力

支持和资助,许多高等院校、科研院所和同仁提供了大量的国内外专 利和技术资料,在此一并表示衷心的感谢。由于水平所限,疏漏及不 妥之处在所难免,还望广大同仁和读者批评、指正。

编者

2011年3月

3

目录

第一章天然树脂漆和油脂漆

1. 1 T09-16 漆酚环氧 1.8 YOO-8 清油..................9

防腐漆 ........................1 1.9 Y53-31红丹油性

1.2 T30-12酯胶烘干 防锈漆 .....................10

绝缘漆 ........................2 LlO Y53 -32铁红油性

1.3 T35-12酯胶烘干硅 防锈漆 .....................11

钢片漆 ........................3 1.11 Y53-34铁黑油性

1.4 T44-81铁红酯胶 防锈漆 .....................12

船底漆 ........................4 1. 12 Y53 -35锌灰油性

1.5 T50-32各色酯胶 防锈漆 .....................13

耐酸漆........................5 1.13 草绿耐候调和漆.........14

1.6 T53 -30锌黄酯胶 1.14 Y02-2锌白厚漆 .........15

防锈漆 ........................6 1.15 Y02 -14各色帆布漆......16

1.7 YOO-3 清油..................8

第二章醇酸树脂漆

2. 1水溶性醇酸树脂漆 .........17 2. 10 C04-82各色醇酸无

2. 2醇酸树脂水性涂料 .........21 光磁漆 .....................40

2.3 C04-2各色醇酸磁漆......25 2. 11 C04-83各色醇酸无

2.4 C04-4各色醇酸磁漆......27 光磁漆 .....................43

2.5 C04 - 42各色醇酸磁漆 …28 2.12 Co4-86各色醇酸无

2.6长油度亚麻油醇酸磁漆…31 光磁漆 .....................46

2.7 C04 - 45灰醇酸磁漆 2. 13 C06 - 1铁红醇酸底漆 …47

(分装) .....................34 2. 14 C06-10 醇酸二道

2.8 Co4-63各色醇酸半 底漆 ........................50

光磁漆 .....................35 2.15 C06 -12铁黑醇酸烘

2.9 C04 - 64各色醇酸半 干底漆 .....................51

光磁漆 .....................38 2. 16 C06 -15白色醇酸

1

■涂料实用生产技术500例

二道底漆..................52

2. 17 06 -32锌黄醇酸烘 干底漆.....................53

2. 18 C17-51各色醇酸烘干 皱纹漆.....................54

2. 19 C30-11醇酸烘干 绝缘漆.....................56

2.20 C32-39各色醇酸抗弧 磁漆........................58

2.21 C32 -58各色醇酸烘干 抗弧磁漆 ..................59

2.22 C33-11醇酸烘干 绝缘漆.....................61

2.23醇酸晾干绝缘漆.........62

2.24 C36-51醇酸烘干 电容器漆..................63

2.25 C37-51醇酸烘干 电阻漆.....................64

2.26环氧改性醇酸绝缘漆…65

2.27 C42-32各色醇酸甲板 防滑漆.....................67

2.28 C43-31各色醇酸 船壳漆.....................69

2. 29 C43 - 32各色醇酸 船壳漆.....................72

2. 30 C43 -33各色醇酸 船壳漆.....................73

2.31 960氯化橡胶醇酸磁漆…74

第三章

3.1 F06-15铁红酚醛带 锈底漆.....................95

3.2 Fll-54各色酚醛油 烘干电泳漆..................96

2. 32 C53-31红丹醇酸 防锈漆.....................76

2,33 C53 -32锌灰醇酸

防锈漆.....................77

2. 34中油度醇酸锌黄底漆…78

2. 35环氧改性亚桐油醇 酸锌黄底漆...............79

2. 36 C53 -33锌黄醇酸 防锈漆.....................81

2.37 C54-31各色醇酸 耐油漆.....................82

2. 38 C61-51铝粉醇酸烘干 耐热漆(分装)............84

2.39硅錯酸铅醇酸防锈漆……85 2.40磷馅盐醇酸防锈漆……86 2.41中油度醇酸耐热漆......87

2.42醇酸树脂面漆............88

2.43酸固化氨基醇酸清漆......89

2.44醇酸树脂家具漆.........89 2.45糠油酸醇酸树脂漆......90

2. 46 C-954醇酸磁漆 .........91

2.47醇酸调和底漆............91

2.48皮革罩光涂料............92

2.49耐溶剂的醇酸漆.........92 2.50耐碱耐水醇酸树脂

涂料........................93

2.51自干耐光涂料 ............94

酚醛树脂漆

3.3 Fll-95各色酚醛油 烘干电泳底漆...............98

3.4 F14-31红棕酚醛 透明漆.....................100

2

目录■

3.5 F17-51各色酚醛烘干 3.18船底铝粉打底漆 ....... 118

皱纹漆 .....................IOl 3. 19 F43-31各色酚醛

3.6 F23-11醇溶酚醛烘干 船壳漆 ..................119

罐头漆 .....................103 3.20 F5O-31各色酚醛

3.7 F23-13酚醛烘干 耐酸漆 ..................120

罐头漆 .....................104 3.21 F52-11酚醛环氧酯

3.8 F23 -53白酚醛烘干 烘干防腐漆...............122

罐头漆 .....................105 3.22 F53-31红丹酚醛

3.9 F30-12酚醛烘干 防锈漆 ..................123

绝缘漆 .....................106 3.23 F53 -32灰酚醛

3. 10 F30-17酚醛烘干 防锈漆 ..................125

绝缘漆 ..................107 3.24 F53 -33铁红酚醛

3-11 F30-31酚醛烘干 防锈漆 ..................126

绝缘漆 ..................108 3.25 F53 - 34锌黄酚醛

3. 12 F34-31酚醛烘干漆 防锈漆 ..................128

包线漆 ..................109 3.26 F53 -38铝铁酚醛

3.13 F35-11酚醛烘干 防锈漆 ..................130

硅钢片漆 ...............Ill 3.27 F53 -39硼领酚醛

3. 14 F37-11酚醛烘干 防锈漆 ..................131

电位器漆 ...............112 3.28 F80-31酚醛地板漆…134

3.15 F41-31各色酚醛 3.29 F83-31黑酚醛

水线漆..................113 烟囱漆..................136

3.16草绿酚醛甲板漆.........114 3. 30 F84-31酚醛黑板漆 …137

3.17 F42-31各色酚醛 3.31酚醛磷化底漆............138

甲板漆 ..................116 3.32铁红酚醛沥青船底漆…139

第四章硝基漆和沥青漆

4. 1 Q06-6硝基底漆.........141

4.2 Q14-31各色硝基

透明漆.....................142

4.3 Q20-2硝基铅笔漆 ......144

4. 4 Q23 -1硝基罐头漆 ......145

4.5 Q32-31粉红硝基

绝缘漆.....................146

4. 6 Q63-1硝基涂布漆 ......147

4.7硝基抗水清漆............148

4.8硝基球台桌面罩光

清漆........................149

3

■涂料实用生产技术500例

4.9硝基草帽清漆 ............150 4.24 L31-3沥青绝缘漆……166

4. 10硝基防腐清漆............150 4. 25 133-12沥青烘干

4.11 LOl-I沥青清漆......... 151 绝缘漆 .................. 167

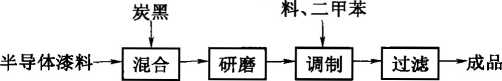

4. 12 LOl-6沥青清漆.........152 4.26 138-31沥青半导

4.13 Lol-13沥青清漆 ......153 体漆 .....................169

4. 14 LOl-17沥青清漆 ......155 4-27 L44-81铝粉沥青船

4. 15 LOl-20沥青清漆 ......156 底漆 .....................170

4.16 Lol-22沥青清漆 ......156 4∙28 L44 - 82沥青船底漆 …171

4.17 LoI-23沥青清漆 ......157 4.29 L50-1沥青耐酸漆......172

4.18 Lol-32沥青烘干 4. 30 L82-31沥青锅炉漆 …173

清漆 .....................158 4.31沥青聚酰胺防腐涂料…174

4. 19 L01-34沥青烘干 4. 32沥青橡胶防水涂料 …… 175

清漆 ................ 160 4. 33沥青防潮涂料............176

4. 20 LOl-39沥青烘干 4.34沥青鱼油酚醛防水

清漆.....................161 涂料.....................176

4.21 L04-1沥青磁漆.........162 4.35沥青聚烯姪防水涂料…177

4.22 L06 - 33沥青烘干 4. 36强防水涂料...............179

底漆.....................163 4. 37沥青再生橡胶防水

4. 23 130-19沥青烘干 涂料 .....................179

绝缘漆..................165

第五章丙烯酸漆和过氯乙烯漆

5.1快干聚丙烯酸涂料 ……181 5.10耐酸碱电泳涂料 .........187

5.2高固含量丙烯酸涂料 …181 5.11热固性丙烯酸涂料……188

5.3丙烯酸船舶防污涂料…182 5.12丙烯酸纤维素清漆……189

5.4强覆盖性乳液涂料……183 5.13聚合物乳胶清漆.........190

5.5汽车用乳胶清漆 .........183 5.14 BOl-3丙烯酸清漆……190

5.6甲基丙烯酸丁酯一甲基丙 5. 15 BOl-5丙烯酸清漆……192

烯酸漆 .....................184 5.16 BOl-6丙烯酸清漆......193

5.7聚丙烯酸酯乳胶漆 ......185 5.17 BOl-8丙烯酸清漆......195

5.8平光电泳涂料 ............186 5.18 BOl-34丙烯酸

5.9热固性聚丙烯酸 烘干清漆..................195

树脂涂料 ..................187 5. 19 B04-3白丙烯酸

4

目录■

磁漆.....................197

5.20 B04-6白丙烯酸

磁漆.....................198

5.21 B04-9各色丙烯酸

磁漆.....................199

5. 22装饰纸用涂料............201

5. 23银色丙烯酸酯磁漆……201

5.24丙烯酸接枝聚氨酯漆…202

5. 25 B04-11各色丙烯酸

磁漆.....................203

5. 26 B04-52丙烯酸烘干

磁漆.....................204

5.27 B04-68白丙烯酸半光

磁漆.....................206

5. 28热固性丙烯酸金属闪光

面漆.....................207

5.29 B04-87黑丙烯酸无光

磁漆.....................208

5.30 耐水标志漆...............209

5. 31高级耐水涂料............210

5. 32 B06-2施黄丙烯酸

底漆.....................210

5.33耐寒涂料 ...............212

5.34 B16-51丙烯酸烘干锤

纹漆.....................212

5. 35 B22-2丙烯酸木器 清漆.....................213

5. 36热固性树脂涂料.........214

5. 37丙烯酸聚酯粉末涂料…215

5. 38耐溶剂粉末涂料.........216

5. 39高耐候性气溶胶涂料…216

5.40耐酸可剥离涂料.........217

5.41辐射固化丙烯酸涂料…218

5.42光固化耐磨塑料涂料…218

5.43塑料用过氯乙烯涂料 …219

5.44 Gol-I过氯乙烯防潮 清漆.....................219

5.45 Gol-5过氯乙烯 清漆.....................220

5.46 G04-2各色过氯乙烯 磁漆.....................222

5.47 G04-9各色过氯乙烯 外用磁漆..................223

5. 48 G04 - 60各色过氯乙烯 半光磁漆..................225

5.49 G06-4锌黄、铁红过氯 乙烯底漆..................227

5. 50 G16-31过氯乙烯锤纹 漆(分装)...............228

5.51白色过氯乙烯外用 磁漆.....................230

5. 52过氯乙烯红丹底漆 ......230

5.53二道过氯乙烯底漆 ......231

5. 54塑料印花清漆............233

5. 55银色过氯乙烯磁漆 ......233

5. 56绿色过氯乙烯磁漆 ......234

5.57过氯乙烯平光磁漆 ......235

5. 58 二氯乙烯水性涂料 ......235

5. 59氯化聚烯煙底漆.........236

5. 60氟代烯燈树脂涂料……236

5. 61改性过氯乙烯漆.........237

5. 62水性环氧树脂磁漆 (分装)..................238

5

■涂料实用生产技术500例

第六章环氧树脂漆

6.1 H04-1各色环氧磁漆 (分装).....................240

6.2 H04-56各色环氧酯烘干 磁漆........................241

6.3 H04 - 57环氧醇酸烘干 磁漆........................243

6.4 H04-79各色环氧酯半光 烘干磁漆 ..................244

6.5 H04 - 94各色环氧酯无光 烘干磁漆..................245

6.6 HA-2各色环氧酯烘干 磁漆........................247

6.7环氧粉末涂料............248

6.8 H05 -53白环氧粉末 涂料........................251

6.9 H06-2环氧酯各色 底漆........................252

6. 10 H06-4环氧富锌底漆 (分装)..................253

6.11 H06-8锌黄环氧聚酰胺

底漆(分装)............255

6. 12 H06-33铁红、锌黄环氧 烘干底漆...............256

6. 13 H06 - 43锌黄、铁红环氧 酯烘干底漆...............257

6. 14 H08-1各色环氧酯烘干 电泳漆..................258

6. 15 H08-4各色环氧酯半光

烘干电泳漆...............260

6. 16 H08-5铁红环氧酯半光 烘干电泳漆...............261

6.17 Hll-52各色环氧酯烘干

电泳漆............................ 262

6.18胺化环氧树脂电泳漆…264

6.19阳离子型环氧电泳漆…265

6.20环氧聚酰胺电泳涂料…266

6. 21环氧丙烯酸底漆.........266

6.22环氧酚醛清漆............267

6.23环氧带锈防锈漆

(分装)..................268

6.24 H23-12环氧酯烘干罐

头漆.....................270

6. 25 H23 - 16环氧酚醛罐头

烘漆.....................271

6.26 H30-2环氧酯烘干绝

缘漆.....................272

6.27 H30-13环氧聚酯酚醛

烘干绝缘漆...............273

6. 28 H30-19环氧无溶剂

烘干绝缘漆(分装)……275

6.29 H31-31灰环氧酯

绝缘漆..................275

6- 30 H31-32灰环氧酯

绝缘漆..................277

6.31 H31-54灰环氧酯烘干

绝缘漆..................278

6. 32 H36 -51各色环氧烘干 电容器漆..................280

6. 33 H52-3各色环氧防腐漆

(分装)..................281

6. 34 H52-11环氧酚醛烘干 防腐漆..................282

6. 35 H53-3红丹环氧

防锈漆 ...............283

6

目录■

6.36金属用水性树脂涂料 …285 6.48氨基硅烷改性环氧树脂

6. 37水性环氧树脂罐头 漆料.....................298

烘干漆..................286 6.49保护滤光片用改性环氧

6. 38 H53-31红丹环氧酯 树脂涂料 ...............299

防锈漆..................287 6.50地板层用环氧树脂

6.39 H54-2铝粉环氧沥青耐 涂层 .....................299

油底漆 ..................289 6.51黑色环氧粉末涂料 ......300

6.40 H54-31棕环氧沥青耐油漆 6.52环氧酯绝缘烘漆 .........301

(分装)..................290 6.53减附壁涂料...............301

6.41 H06 - 17环氧缩醛带锈底漆 6.54快速光固化环氧树脂

(分装) ............... 292 涂料 .....................302

6.42 H06 -18环氧缩醛带锈底漆 6.55白色粉末涂料............302

(分装)..................293 6.56热固性粉末涂料.........303

6.43环氧汽车底漆............295 6. 57热反应型环氧粉末

6.44环氧防酸涂料............295 涂料 .....................303

6.45防腐蚀涂料...............296 6. 58防腐环氧粉末涂料 ......304

6.46环氧氨基防腐漆.........297 6. 59水稀释性环氧漆料 ......305

6. 47耐碱环氧树脂涂料……298

第七章氨基树脂漆

7. 1水溶性氨基醇酸树脂 闪光烘干磁漆............319

烘漆........................306 7.10 A04 - 60各色氨基半光烘

7.2水溶性氨基醇酸平光 干磁漆..................321

烘漆........................307 7. 11 A04-81各色氨基无光烘

7.3氨基醇酸丙烯酸水性 干磁漆..................324

磁漆........................309 7. 12 A06-1各色氨基烘干

7.4氨基丙烯酸水性涂料 …310 底漆 .....................326

7.5低温固化的氨基涂料 …313 7. 13 A06-3氨基烘干二道

7.6改性氨基树脂漆 .........314 底漆 .....................328

7.7 A04-9各色氨基烘干 7. 14 A07 - 1各色氨基烘干

磁漆........................315 泥子.....................329

7.8 A04-14各色氨基烘干静 7.15 A14-51各色氨基烘干

电磁漆.....................318 透明漆 ..................331

7.9 A04-24各色氨基金属 7. 16 A16-51各色氨基烘干

7

涂料实用生产技术500例

锤纹漆..................333

7. 17 A30-11氨基烘干 绝缘漆..................334

7. 18半光氨基醇酸烘漆…… 336

7. 19无光氨基醇酸烘漆……336

第八章

8.1建筑用膨胀防火涂料…340 8.2建筑用硅氧烷涂料……340

8.3优质装饰涂料............341

8.4过氯乙烯地面涂料……342

8.5地板用涂料 ...............343

8.6 F80-31酚醛地板漆…… 343

8.7吸音防腐双层涂料……346 8.8彩色花纹墙纸涂料……346

8.9 815内墙涂料 ............347

8. 10 LT08 -1 内墙涂料......347 ,8. 11新型无光内墙涂料…… 348

8. 12改性硅溶胶内外墙 涂料.....................349

8. 13平光外墙涂料............350

8. 14醇酸树脂外墙涂料……351

8. 15环氧树脂外墙涂料…… 352

8.16建筑物顶棚内壁涂料…353

8.17 Y02 - 1各色厚漆 …… 353

8. 18 Y03 - 1各色油性

调和漆..................355

8. 19 TOl-I 酯胶清漆.........356

8. 20 T03 -1磁性调和漆…… 357

8.21 TO3-82各色酯胶无光 调和漆..................359

8.22 T06-6灰酯胶二道

底漆.....................360

7. 20氨基醇酸黑烘漆.........337

7.21氨基醇酸底漆............337

7. 22热固性水性氨基树脂 涂料.....................338

7.23耐冲击氨基树脂涂料…339

其他涂料

8.23 TO9-3 油基大漆.........362

8. 24 T50 - 32各色酯胶 耐酸漆..................363

8.25草绿防滑甲板漆.........364

8.26 F53 -40云铁酚醛 防锈漆..................366

8. 27氯丁酚醛阻燃漆.........367

8. 28水泥涂料..................368

8. 29水泥地板乳胶涂料…… 368

8. 30过氯乙烯建筑涂料…… 369

8. 31建筑用杀菌涂料.........370

8. 32建筑装饰用不燃涂料…370

8. 33 803建筑涂料 ............371

8. 34彩色水泥瓦涂料.........372

8. 35类陶瓷层涂料............372

8. 36玻璃涂料..................373

8. 37改性聚苯乙烯系列 涂料.....................374

8. 38 L40-32沥青防污漆 …375

8. 39含烽蜡醇酸涂料.........376

8.40 C03 - 1各色醇酸 调和漆..................377

8.41银色脱水葭麻油醇酸 磁漆.....................379

8.42高遮盖力醇酸涂料……380

8. 43银色醇酸磁漆............380

8.44带锈防锈涂料............381

8

目录■

8.45 C06-2铁红醇酸带锈 醇酸防锈漆...............404

底漆 .....................382 8.68环化橡胶耐碱漆.........405

8.46 Co6-18铁红醇酸带锈 8.69环氧树脂水性涂料 ......406

底漆 .....................383 8.70 热熔型路标漆............408

8.47 645稳定型带锈 8.71改性醇酸树脂路标漆…409

底漆 …二................385 8.72氯化橡股防腐漆.........409

8-48 C53 - 34云铁醇酸 8. 73无机富锌防腐漆 .........410

防锈漆..................386 8.74耐腐蚀的环氧一糠醇

8. 49氨基耐候涂料............388 树脂涂料..................410

8∙ 50 Q18-31各色硝基 8. 75厚涂层氯化橡胶涂料…411

裂纹漆 ..................389 8.76 S04-1各色聚氨酯

8.51 Q22-1硝基木器漆…… 390 磁漆 .....................412

8.52 G52-2过氯乙烯 8. 77 S06 - 1锌黄聚氨酯

防腐漆 ..................392 底漆 .....................414

8.53 G52-31各色过氯乙烯 8.78聚醋酸乙烯乳胶涂料…416

防腐漆 ..................393 8.79 X12-71各色乙酸乙烯

8. 54 G60-31各色过氯乙烯 无光乳胶漆...............417

防火漆 ..................394 8.80 酚醛防火漆...............418

8. 55聚氨酯塑料面漆 .........395 8.81新型防火乳股涂料…… 419

8.56强力聚氨酯涂料.........396 8.82氯丁橡胶防火涂料……420

8∙ 57聚健一聚氨酯水性 8. 83防火墙壁涂料............421

涂料 .....................397 8.84 赭烯橡胶马路画线漆…422

8.58地下工程用改性聚氨酯 8,85 J86-31白氯化橡胶

涂料 .....................398 马路画线漆...............423

8. 59塑料装饰用底漆 .........399 8.86游泳池用白色氯化

8.60耐磨防腐漆...............399 橡胶漆 ..................424

8. 61水溶性防腐涂料.........400 8.87氯化橡胶建筑涂料…… 425

8.62伪装涂料 ...............400 8.88 SOl-3聚氨酯清漆

8.63桥梁用涂料...............401 (分装)..................425

8.64 桥梁面漆 ...............401 8. 89 SOl - 5聚氨酯清漆

8. 65桥梁、交通设施用涂料…402 (分装)..................427

8. 66 HOl -4环氧沥青清漆 8. 90 SOl - 10聚氨酯清漆

(分装)..................403 (分装)..................429

8.67 H53-2红丹环氧酯 8.91高弹性聚氨酯涂料 …… 430

9

■涂料实用生产技术500例

8.92含油改性聚氨酯底漆…431 8. 113持久防污涂料 .........446

8. 93耐热聚氨酯涂料.........431 8.114聚醋酸乙烯乳胶漆…446

8.94涂料用聚氨酯............432 8. 115有光乳胶涂料.........447

8. 95耐磨聚氨酯涂料.........432 8.116耐污损含氟涂料……448

8. 96耐冲击聚氨酯粉末 8. 117耐热防腐蚀底漆......448

涂料 .....................433 8.118 X06-1乙烯磷化底漆

8.97耐磨耐候聚氨酯涂料…433 (分装)..................449

8. 98聚氨酯高级涂料.........434 8. 119改性异壬酸聚合物

8.99聚氨酯防污涂料.........435 烘漆 .....................450

8.100聚碳酸酯—聚氨酯 8. 120耐油涂料 ...............451

水性涂料 ...............435 8.121防火家具漆 ............452

8. 101聚氨酯漆 ...............436 8. 122 耐高温磁漆 ............452

8. 102防护玻璃用聚氨酯 8. 123耐热涂料...............453

涂料 .....................437 8. 124 砂模用涂料 ............454

8. 103抗冲击聚氨酯涂料 …438 8. 125轿车磁漆 ...............454

8. 104水溶性聚氨酯聚脈 8. 126轿车外用涂料.........455

涂料 .....................438 8.127 罩光漆 ..................455

8. 105聚氨酯粉末涂料......439 8.128防雾透明涂料.........456

8. 106 S22-1聚氨酯木器 8. 129 X98 -11缩醛烘干

清漆 .....................440 胶液 .....................456

8. 107抗冲击柔韧涂料 ......441 8.130 M63-1乙基涂布漆 …457

8. 108防腐蚀电泳涂料......442 8. 131环氧—酚醛—三聚

8. 109耐候性电泳涂料 ……443 霞胺漆 ..................458

8. 110耐磨性涂料 ............444 8.132防腐蚀阴极电泳漆 …459

8. Ill韧性耐候涂料.........444 8. 133阴极电泳防腐涂料…459

8. 112耐候性含氟涂料......445 8. 134耐泛白性无机涂料…460

参考文献.....................................................................461

附录部分有关涂料的强制性国家标准的主要内容...............462

10

第一章天然树脂漆和油脂漆

1.1 T09-16漆酚环氧防腐漆

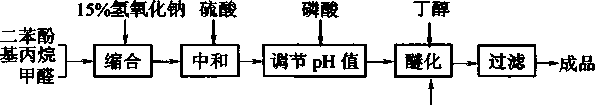

T09-16漆酚环氧防腐漆,也称6001漆酚防腐漆。由漆酚与甲 醛缩合成树脂,再与环氧树脂交联,用丁醇酶化而得。该漆具有优 良的耐酸、耐碱、耐沸水和耐农药性。无皮肤过敏毒性,施工性 能好。

配方■

漆酚二甲苯溶液(40%)

601环氧树脂

甲醛(40% )

丁醇

二甲苯

氨水(25%)

生产流程

32

14

3. 144

14. 8

15.2

0. 8

丁醇、二甲苯 甲醛、氨水环氧树脂

漆酚一缩合一交联~过滤-成品

生产方法

将漆酚二甲苯溶液与甲醛和氨水投入反应釜中混合加热,升温至 90七左右进行缩合反应,制得漆酚醛树脂。另将环氧树脂加热熔化, 加入丁醇和二甲苯混合成树脂溶液。将该溶液加入漆酚醛树脂中,保

0本书配方中各组分的量,除特殊说明外,均指质量份数。

1

I涂料实用生产技术500例

温进行交联缩聚反应及健化处理,达到所需黏度时,将物料冷却降温, 过滤后即得成品。

质量指标

原漆颜色 固含量 黏度(涂-4杯) 干燥时间

表干

实干

烘干(180CC)

红棕色透明液体

35% ~37%

25 ~35s

≤30min

≤24h

≤40min

用途与用法

主要用于化工设备、石油管道、农药机械的防腐涂装。

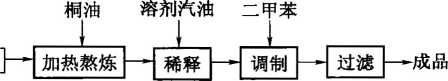

1.2 T30-12酯胶烘干绝缘漆

T30-12酯胶烘干绝缘漆,又称3号绝缘漆、耐油性清漆、T30-2酯 胶烘干绝缘漆。由醇松香树脂、桐油、催干剂、200号溶剂汽油调配而成。

配方

合成脂肪酸桐油季戊四醇酯 季戊四醇松香树脂

松香鉛鬼

桐油

环烷酸铅(10%)

石灰松香

环烷酸鉢(2%)

200号溶剂汽油

36

29.2

3.4

56

2

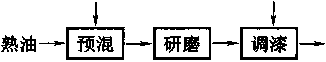

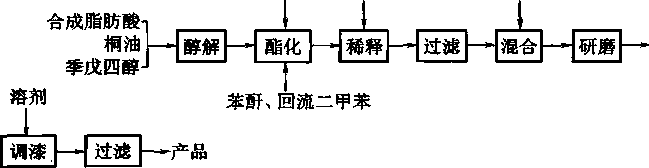

生产流程

催干剂、溶剂

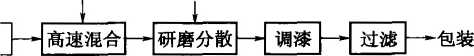

酯胶漆料f调漆一过滤、包装

生产方法

(1)酯胶漆料的制备。将季戊四醇松香树脂、松香铅皂、石灰松 香、桐油和合成脂肪酸桐油季戊四醇酯混合加热,升温至270七,于

第一章天然树脂漆和油脂漆■

270 ~ 280七保温反应至黏度合格。

(2)调漆。将上述漆料降温至150tC ,加入溶剂汽油和催干剂(环 烷酸铅、环烷酸犠),充分搅拌调匀,过滤、包装。

质量指标(津Q/HG 3708—91)

外观 清澈透明、无明显机械杂质

颜色 W16号

黏度 40-70s

干燥时间(IoO ~ 105七) W2h

酸值 ≤12mgK0H∕g

固含量 >40%

击穿强度 ⅛40kV∕ mm

用途与用法

专供一般绝缘器材涂装。该漆用于烘干。有效储存期为1年。

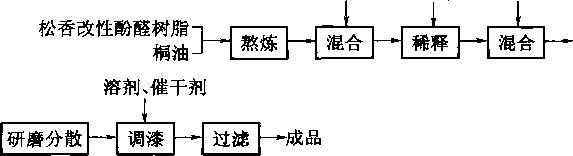

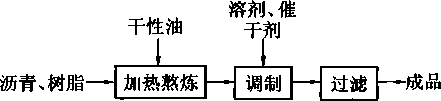

1.3 T35-12酯胶烘干硅钢片漆

T35-12酯胶烘干硅钢片漆,又称T35 - 2酯胶烘干硅钢片漆, 202、302酯胶烘干硅钢片漆。由干性油、甘油松香酯或钙脂(石灰松 香)、200号溶剂汽油调配而成。

配方

松香改性酚醛树脂 10. 5

石灰松香 10

桐油 30

煤油 32

环烷酸锌∙(2%) 0.2

亚麻油、桐油聚合油(以下简称亚桐聚合油) 15

200号溶剂汽油 6.6

环烷酸铅(10%) 0.3

生产流程

石灰松香、桐油 煤油、溶剂汽油

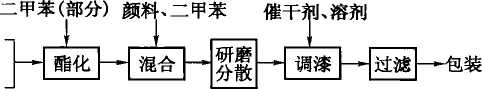

酚醛树脂一陵漆料∣T调漆]=过滤、包装

亚桐聚合油催干剂

3

■涂料实用生产技术500例

生产方法

将松香改性酚醛树脂、石灰松香、桐油混合,加热至240K ,加入亚 桐聚合油,于240 ~ 250七保温至黏度合格,降温至180t ,加入煤油, 然后加入200号溶剂汽油及催干剂(环烷酸毓、环烷酸铅),充分调匀, 过滤、包装。

质量指标

原漆外观 黄色至深褐色透明液体,无机械杂质

黏度 80 ~ 120s

固含量 /60%

干燥时间(200乞±2冤) ≤12min

体积电阻系数 ⅛1 × 1012Ω ∙ cm

用途与用法

主要用于电动机、变压器和其他电器设备中硅钢片间的绝缘。 用200号溶剂汽油或松节油作稀释剂。可在180 ~120t范围内 烘干。

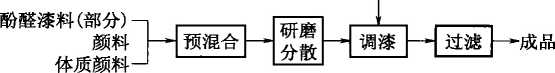

1.4 T44-81铁红酯胶船底漆

T44 -81铁红酯胶船底漆,也称铁红101船底漆、T44-1铁红 酯胶船底漆。由酯胶清漆、颜料、体质颜料(又称填料)、溶剂汽油 等组成。该漆施工方便,干燥快,具有一定的抗水性和较强的附 着力。

配方

酯胶清漆 氧化铁红 滑石粉 含铅氧化锌 2∞号溶剂汽油

56. 8

11.6

2. 8

0.8

生产流程

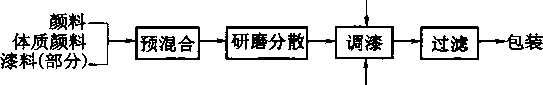

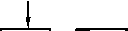

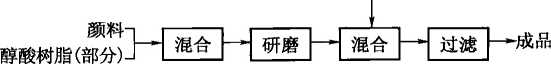

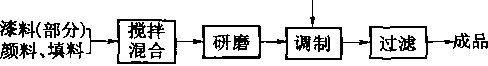

颜料、填料 溶剂、其余清漆

清漆(部分尸I研磨卜I调制卜[⅞"∣+成品

4

第一章天然树脂漆和油脂漆■

生产方法

将一部分酯胶清漆与颜料、填料混合、投入研磨机中研磨至所需 细度,取出后放入容器内,加入剩余清漆,充分搅拌,用溶剂汽油调制 均匀,过滤后得成品。

质量指标(津Q/HG 2-10—80)

漆膜颜色 铁红色,色调不定

漆膜外观 平整

细度 ≤50μm

黏度(涂-4杯) 40-80s

遮盖力 W80∕f∏2

干燥时间

表干 W8h

实干 ≤24h

用途与用法

用于淡水铁船船底的防锈涂装。

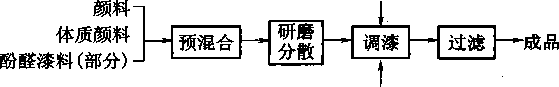

1.5 T50-32各色酯胶耐酸漆

T50 - 32各色酯胶耐酸漆,又称1号、2号各色酯胶耐酸漆。由干 性植物油、颜料、填料、催干剂及溶剂组成。具有一定的耐酸腐蚀性 能,干燥较快。

配方

|

原料名称 |

红色 |

绿色 |

白色 |

黑色 |

|

甲苯胺红 |

5 |

— |

— |

— |

|

中馅■黄 |

— |

1 |

— |

— |

|

浅絡黄 |

— |

15 |

— |

— |

|

铁蓝 |

— |

2 |

— |

— |

|

群青 |

— |

— |

0.2 |

— |

|

钛白粉 |

— |

— |

13 |

— |

|

硫酸物 |

27 |

20 |

25 |

33 |

|

酯胶漆料 |

60 |

55 |

54 |

55 |

|

200号溶剂汽油 |

6 |

5.4 |

6.4 |

7 |

|

环烷酸钻(2%) |

0.5 |

0.3 |

0.3 |

0.5 |

|

环烷酸桂(2%) |

0.5 |

0.3 |

0.3 |

0.5 |

|

环烷酸铅(10%) |

1 |

1 |

1 |

1 |

5

■涂料实用生产技术500例

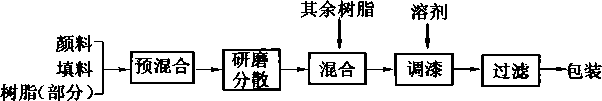

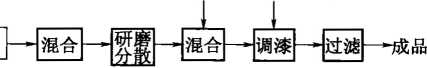

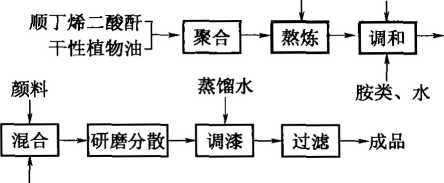

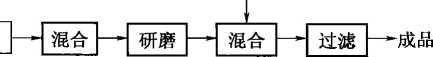

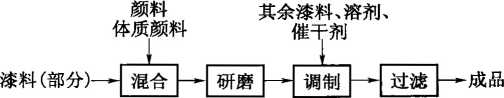

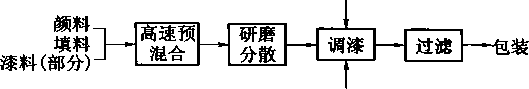

生产流程

酯胶漆料(部分)、颜料 其余酯胶漆料、

生产方法

将部分酯胶漆料和颜料、填料混合,高速搅拌混合均匀。经磨漆 机研磨至细度合格,再加入其余酯胶漆料、200号溶剂汽油及催干剂, 充分调匀,过滤后即得成品。

质量指标

漆膜颜色和外观 符合标准样板及其色差

范围,漆膜平整

黏度 60 - 90s

遮盖力

黑色 ≤40g∕m2

灰色 ≤80g∕m2

白色 ≤140g∕m2

干燥时间

表干 ≤4h

实干 W24h

硬度 ⅛0.30

细度 ≤40μm

耐酸性(浸于25它±1k、40%硫酸

溶液中,72h) 不起泡、不脱落,

允许颜色变浅

用途与用法

主要用于工厂中需防酸气腐蚀的金属或木质结构表面的涂覆,也 可用于耐酸要求不高的工程结构物表面的涂装。施工时,用200号溶 剂汽油或松节油作稀释剂,采用刷涂法施工。

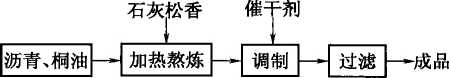

1.6 T53 - 30锌黄酯胶防锈漆

T53 -30锌黄酯胶防锈漆,也称锌黄防锈漆。由酯胶漆料、颜料、 体质颜料、催干剂和溶剂汽油组成。该漆对金属附着力强,具有良好

6

第一章天然树脂漆和油脂漆■

的防锈性能。

配方

|

酯胶漆料 |

34.6 |

|

锌緒黄 |

16.5 |

|

中辂黄 |

10.4 |

|

滑石粉 |

8. 65 |

|

氧化锌 |

5.94 |

|

环烷酸住(2%) |

1.54 |

|

环烷酸铅(10%) |

1.54 |

|

200号溶剂汽油 |

15.05 |

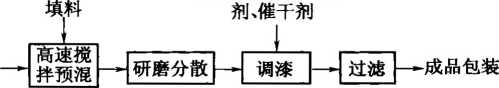

生产流程

颜料、体质颜料催干剂、溶剂

漆料一混合一研磨一调制一过滤一成品

生产方法

将酯胶漆料、颜料、体质颜料混合均匀,投入三辐机中研磨至所需 细度后,放入容器中,加入催干剂、溶剂汽油,充分搅拌,调制均匀,过 滤后即得成品。

质量指标(沪Q/HG 14—092—83)

|

漆膜颜色 |

浅黄至深黄色 |

|

漆膜外观 |

平整均匀 |

|

硬度 |

N0. 2 |

|

细度 |

≤50μm |

|

黏度(涂-4杯) |

90 ~120s |

|

柔韧性 |

Imm |

|

耐热性(60七±2霓,2h) |

漆膜变软,允许微黏 |

|

耐水性(2h) |

不起泡,允许轻微变化,8h恢复 |

|

干燥时间 |

表干 W12h

|

实干 |

≤24h |

|

烘干(70t 土2七) |

W4h |

7

■涂料实用生产技术500例

用途与用法

适用于涂刷化工厂中需防止酸性气体腐蚀的金属物件表面。主 要用于铝、铝合金表面的保护性涂装。

1.7 YOo-3 清油

YOO-3清油,也称炕面油、混合清油。由经熬炼的混合植物油、 催干剂组成。所形成的漆膜柔软、易发黏,但比未经熬炼的植物油干 燥快。

配方

亚麻油

桐油

环烷酸钻(2%)

环烷酸桂(2%) 生产流程

44.5

5

0. 25

0. 25

环烷酸钻

环烷产钱

■麻^]-1加热熬炼f 调制-过滤-成品

生产方法

将亚麻油和桐油混合均匀后加热,升温至270 ~ 280七时保温熬炼 至黏度合格。降温至150七以下,加入环烷酸钻和环烷酸住,搅拌均匀 过滤后即得成品。

|

质量指标 外观 透明度 原漆颜色 黏度(涂-4杯) 沉聚物(体积分数) 酸值 干燥时间 表干 实干 |

黄褐色油状 W2级(无机械杂质) W14号 18 ~30s ≤1% ≤6mgKOH∕g ≤12h ≤24h |

8

第一章天然树脂漆和油脂漆■

用途与用法

与YOo-I清油相同。

1.8 YoO-8 清油

YOo-8清油,也称调漆油、103清油、经济清油。由植物油、溶剂、 催干剂组成。该漆颜色较浅,漆膜干燥后能长期保持其柔韧性。

配方

亚麻油

桐油

200号溶剂汽油

环烷酸钻(2%)

环烷酸桂(2%)

生产流程

30

12

17. 52

0. 18

0.3

溶剂 环烷酸盐

,麻A ~l~l加热IT调制1-过滤—成品

生产方法

将亚麻油和桐油混合均匀后加热,升温至270 ~ 280七保温聚合反 应,至物料黏度合格。降温至180七以下,加入其余组分,充分搅拌均 匀,过滤后即得成品。

|

质量指标(Q/WST—JC 095—90) 外观 固含量 沉聚物(体积分数) 原漆颜色 黏度(涂-4杯) 透明度 干燥时间 表干 实干 用途与用法 |

黄褐色黏稠液体 W55% Wl% W14号 15 ~30s 透明,无机械杂质 W12h ≤24h |

用于调配各种颜料厚漆、油性调合漆。也可单独用于金属、木材、

9

■涂料实用生产技术500例

纸张和织物等的保护性涂装。

1.9 Y53-31红丹油性防锈漆

Y53-31红丹油性防锈漆,由经熬炼的干性植物油与红丹粉、体 质颜料、催于剂和溶剂组成。防锈性、涂刷性好,但干燥较慢、漆膜柔 软。不能用于铝板和锌皮,对钢铁表面有良好的防锈作用。

配方

|

.必方_ 红丹粉 清油 滑石粉 200号溶剂汽油 硬脂酸铝 环烷酸桂(2%) 环烷酸钻(2%) |

36 16.2 6 0.9 0.3 0.3 0.3 |

|

■此方二 红丹粉 油性漆料 滑石粉 硫酸4K 碳酸钙 硬脂酸锌 环烷酸铅(10%) 环烷酸桂(2%) |

36 12.51 3 6 1.5 0.09 0.3 0.6 |

生产流程

体质颜料 剩余清油

红丹粉 溶剂汽油

滑石粉 催干剂

(2^#)T混合ιτ⅞~ιτ调LJlT过滤—成品

生产方法

以配方一为例:将2/3的清油与红丹粉、滑石粉、体质颜料(硬脂

10

第一章天然树脂漆和油脂漆■

酸锌)混合,搅拌均匀后,经研磨至所需细度,再加入其余物料及剩余 清油,调配均匀,过滤后即得成品。

质量指标

|

漆膜颜色 |

橘红 |

|

漆膜外观 遮盖力 耐盐水性(5d) 细度 黏度(涂-4杯) 干燥时间 表干 实干 用途与用法 |

漆膜平整,略有刷痕 ≤220g∕m2 不起泡,不生锈 <60μjn 30 ~ 80s W8h ≤24h |

用于室内外钢铁物件表面防锈打底。

1.10 Y53-32铁红油性防锈漆

Y53 -32铁红油性防锈漆,又称Y53 -2铁红油性防锈漆。该 漆由干性植物油炼制后与氧化铁红、氧化锌、催干剂、200号溶剂汽 油调制而成。附着力较好,防锈性能较好,但次于红丹防锈漆、漆膜 较软。

配方

氧化铁红 碳酸餅 氧化锌

200号溶剂汽油 环烷酸<½(2%) 沉淀硫酸翅 氧化铅 亚桐聚合油 环烷酸钻(2%) 生产流程

60

10

4

3.0

2

20

6

94

颜料、填料 溶剂、助剂

植物油一医⅞f∣T预混I-T研磨]-T⅞漆]一成品

11

■涂料实用生产技术500例

生产方法

将全部颜料、填料及部分炼制油混合,搅拌均匀,经研磨机研磨至 细度合格,加入余料,充分调匀,过滤、包装。

质量指标

|

漆膜外观 |

铁红色、漆膜平整、允许略有刷痕 |

|

黏度 |

60~90s |

|

细度 |

≤60μm |

|

遮盖力 |

≤60g∕m2 |

|

耐盐水性 |

72h |

|

干燥时间 | |

|

表干 |

W6h |

|

实干 |

≤24h |

用途与用法

主要用于室内外要求不高的钢铁结构表面的打底涂装。

刷涂。用200号溶剂汽油稀释。配套面漆为酚醛漆、酯胶漆。有 效储存期为1年。

1.11 Y53-34铁黑油性防锈漆

Y53 -34铁黑油性防锈漆,也称Y53-4铁黑油性防锈漆。由干 性油、漆料、颜料、催干剂、溶剂汽油组成。该漆具有良好的耐晒性和 防锈性。

配方

酚醛漆料 12

混合植物油(样油:豆油:柄油=4.5 :4: 1.5) 30

氧化铁黑 30

氧化锌 7

轻质碳酸钙 10

硅油(1%~2%) 0. 1

200号溶剂汽油 8.4

环烷酸钻(2%) 1

环烷酸桂(2%) 0.5

环烷酸铅(10%) 1

12

第一章天然树脂漆和油脂漆■

生产流程

颜料、少量溶剂 溶剂、催干剂

混合油一[⅞^∣—I研磨I-I调制∣_[S~∣_成品

生产方法

将混合油中各组分按比例混合加热,熬炼后与氧化铁黑、轻质碳 酸钙、氧化锌和少量溶剂汽油混匀,投入三辐机中研磨,至细度达 50μm以下时,将物料装入容器内,加入其余各组分,充分搅拌,用溶剂 汽油调制,至黏度合格后,过滤,即得成品。

质量指标(闽Q/HG 75-85)

|

漆膜颜色 |

黑色,色调不定 |

|

漆膜外观 |

允许有刷痕 |

|

遮盖力 |

≤40g∕ m2 |

|

黏度(涂-4杯) |

60 ~ 130s |

|

细度 |

≤50μm |

|

耐盐水性(浸于25μ±lt,30% NaCl溶液中) |

24h |

|

干燥时间 | |

|

表干 |

≤12h |

|

实干 |

≤24h |

1.12 Y53-35锌灰油性防锈漆

Y53 -35锌灰油性防锈漆,又称Y53 -5锌灰油性防锈漆。由干 性植物油、氧化锌、颜料、催干剂、有机溶剂调制而成。该漆漆膜平整、 附着力好,有较好的耐候性能。

配方

含铅氧化锌 106

炭黑 0∙ 6

亚桐聚合油 64

环烷酸钻(2%) 0.6

环烷酸桂(2%) 0.6

环烷酸铅(10%) 2

200号溶剂汽油 26.2

13

■涂料实用生产技术500例

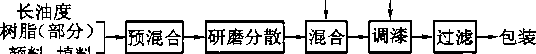

生产流程

颜料、溶剂(部分) 催干剂、其余溶剂

漆料(部分〜预混合一研磨-调漆 -过滤、包装

生产方法

将含铅氧化锌、炭黑及部分聚合油(漆料)和部分溶剂混合,研磨 分散至规定细度,加入剩余溶剂和聚合油及催干剂搅拌调匀,过滤、包 装,即得成品。

质量指标(重庆Q/CYQG 51158—90)

漆膜外观 灰色,漆膜平整,允许略有刷痕

黏度 N70s

细度 W50μ∙m

遮盖力 ≤l∞g∕m2

耐盐水性 24h

干燥时间 表干 实干

W8h

≤24h

用途与用法

主要用于已涂防锈漆打底的室内外钢铁结构表面作保护防锈之 用。刷涂。用200号溶剂汽油调节黏度。有效储存期为1年。

1.13 草绿耐候调和漆

草绿耐候调和漆具有优异的耐候性,耐腐蚀性、耐磨性及附着力 均较好,表面平整光滑。

配方

氧化铁红 炭黑

氧化铁黄 辂绿

沉淀硫酸融 酰菁蓝 轻质碳酸钙

0.05

0.5

23

25

0.2

14

第一章天然树脂漆和油脂漆■

910号厚油* 16.5

环烷酸铅(1%) 1

松节油 6

环烷酸毓(2%) 1

锌铝皂浆 3

环烷酸钻(2%) 0.5

二甲苯 2

200号溶剂汽油 10.25

* 910号厚油配方

漂梓油(或亚麻油) 90

桐油 10

生产方法

将油基漆料和颜料、填料、溶剂经混合研磨,至细度W40μιm,再加 入催干剂调制而成。

质量指标

黏度(涂-4 杯,25(C) 90 ~ 120s

干燥时间

表干 W8h

实干 W24h

用途与用法

主要作为国防上军用设施使用。涂刷于物件表面。

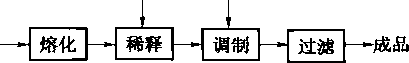

1.14 Y02-2锌白厚漆

Y02-2锌白厚漆,又称MO锌白厚漆。由熟油、氧化锌调配而 成。该漆遮盖力强。

配方

熟油

氧化锌

催干剂

生产流程

32

168 适量

氧化锌

催干剂、溶剂

包装

15

■涂料实用生产技术500例

生产方法

将油脂与氧化锌混合,研磨分散,加入催干剂、溶剂调漆。

质量指标(大连Q/DQ 02—Y03T0) 原漆外观

干燥时间(实干)

遮盖力

不应有搅不开的硬块

≤24h ≤180g∕m2

用途与用法

适用于造船工业及刻度盘上画线之用。

以刷涂为主,在使用前加入清油调合,可用200号溶剂汽油调节 黏度。有效储存期为1年。

1.15 Y02-14各色帆布漆

Y02-14各色帆布漆,也称蜡布漆。具有良好的防潮性和着色 性。由干性油、颜料及体质颜料组成。

配方

蜡布油

重质碳酸钙 氧化铁黄 炭黑

铁蓝 立德粉

14.4

31.2

4.92

0. 18

0.3

9

生产方法

将配方中各组分混合、搅拌均匀,经研磨至所需细度,即得成品。

质量指标

外观

油分含量

原漆颜色

遮盖力

用途与用法

专用于帆布、雨篷、帐篷等表面的涂饰。

不应有搅不开的硬块 W16% 近似标准样板 ≤160g∕m2

16

第二章醇酸树脂漆

2.1水溶性醇酸树脂漆

水溶性醇酸树脂漆的成膜物质可以不同的方式均匀分散或溶解 在水中,干燥或固化后,漆膜具有溶剂型涂料类似的耐水性和物理性 能。因以水作为溶剂,所以溶剂易得,净化简便,制备和施工过程可降 低火灾隐患及毒性气体释放,从而达到减轻污染、降低成本、改善操作 环境的目的。

配方

•电方一

|

水溶性醇酸树脂 |

18. 32 |

|

环烷酸钻(6%) |

0. 232 |

|

环烷酸错(6%) |

0. 288 |

|

聚硅氧烷 |

0. 112 |

|

1,10-二氮杂菲 |

0. 08 |

|

乙二醇单丁酶 |

1.69 |

|

氨水(28% ) |

0. 96 |

|

钛白粉(R-900) |

15.3 |

|

去离子水 |

39.8 |

配制时,将12. 75份醇酸树脂、聚硅氧烷、钛白粉、0. 77份乙二醇 单丁微054份氨水(28% )和7. 65份水混合后,用球磨机研磨过滤。 然后加入剩余的醇酸树脂,充分搅拌,混合均匀后,加入由环烷酸盐、 1,10 -二氮杂菲和余量的乙二醇单丁鮭组成的混合物,最后加入剩余 的氨水和去离子水,调配均匀,即得白色水溶性自干磁漆。

质量指标

固含量 38% -41%

颜料与基料比(质量比) 0. 98 : 1

有机挥发溶剂量 277VL

光泽(光泽仪60。) 90

17

■涂料实用生产技术500例

黏度 0.3~0.6Pa∙s

铅笔硬度(空气中干燥7d) 2B

该漆具有良好的耐盐雾性,抗湿能力强。使用时,刷涂或喷涂后, 自然干燥。

|

•配方二 | |||

|

原料名称 |

组分A |

组分B |

组分C |

|

水溶性醇酸树脂 |

10. 98 |

9.7 |

■— |

|

聚硅氧烷 |

0. 192 |

— |

— |

|

三乙胺 |

0. 152 |

— |

— |

|

氨水(28%) |

0. 49 |

0.384 |

— |

|

知橙 |

6. 17 |

— |

— |

|

单甘酸 |

0. 384 |

— |

— |

|

环烷酸钙(4%) |

— |

— |

0. 256 |

|

环烷酸钻(6%) |

— |

— |

0.232 |

|

1,10-二氮杂菲 |

— |

— |

0.088 |

|

乙二醇单丁鮭 |

— |

— |

1.42 |

|

去离子水 |

18. 13 |

14. 54 |

■— |

配制时,先将组分A中的各物料混合,经球磨机研磨至6. 25 jim 以下,然后加入已混匀的组分B混匀,再加入已混匀的组分C,充分搅 拌,混合均匀,最后添加适量的去离子水调节漆料的黏度至0. 12 ~ 0. 16Pa ∙ s,固含量为30% ~32% ,即得橙色水溶性自干磁漆。

使用时,先将金属表面进行预处理,喷涂或刷涂后自然干燥成膜。 本磁漆具有良好的成膜性、抗腐蚀性和保光性,主要用于金属制品表 面的装饰与保护。

■电方三

|

原料名称 |

组分A |

组分B |

组分C |

组分D |

组分E |

|

水溶性醇酸树脂 |

121 |

72.2 |

— |

— |

— |

|

聚硅氧烷 |

0.8 |

-~■ |

— |

0.48 |

0. 56 |

|

氨水(28%) |

4. 96 |

1.84 |

— |

— |

3.44 |

|

钛白粉 |

26.7 |

— |

— |

— |

— |

|

翫菁蓝 |

17. 84 |

— |

— |

— |

— |

|

丙氧基丙醇 |

10 |

— |

10 |

— |

— |

|

环烷酸钻(6%) |

— |

— |

2. 16 |

•— |

— |

|

环烷酸错(6%) |

— |

一 |

2.8 |

— |

— |

|

1,10-二氮杂菲 |

— |

— |

0.8 |

— |

— |

|

去离子水 |

— |

— |

— |

163.3 |

28 |

|

丙烯酸树脂 |

— |

— |

— |

— |

81.4 |

18

第二章醇酸树脂漆■

先将各组分分别混合均匀,待用。将组分A经球磨机研磨至细度 为6. 25Ilm后,于搅拌下依次加入组分B、C、D,每加一组分混合均匀 后,再加下一组分。然后在不断搅拌下缓缓加入组分E,调配至漆料 黏度为O. 12 ~ 0. 16Pa ∙ S ,固含量为29% ~ 32%。即得成品。

使用时,将漆喷涂或刷涂后,自然干燥成膜。该漆成膜速度快,遇 热不发黏。

■配I方W

|

原料名称 |

组分A |

组分B |

组分C |

|

水溶性醇酸树脂 |

72.2 |

142.8 |

— |

|

聚硅氧烷 |

0.72 |

— |

— |

|

异丁醇 |

10.24 |

34.4 |

— |

|

2,4,7,9-四甲基-5- | |||

|

癸決-4,7-二醇 |

1.04 |

— |

—- |

|

胶态二氧化硅 |

2 |

— |

—- |

|

丙氧基丙醇 |

10.24 |

— |

-■ |

|

氨水(28%) |

5.04 |

7.6 |

— |

|

瑛黄 |

4 |

— |

— |

|

中貉黄 |

49.2 |

— |

—- |

|

钛白粉 |

2.24 |

— |

— |

|

酿菁蓝 |

2. 72 |

— |

— |

|

乙二醇单丁醒 |

— |

— |

9. 12 |

|

1,10-二氮杂菲 |

— |

— |

0. 56 |

|

环烷酸钻(6%) |

— |

— |

3. 12 |

|

环烷酸酷(6%) |

— |

— |

3. 12 |

|

去离子水 |

80.5 |

272.6 |

— |

配制时,先将组分A经球磨机研磨至细度为6. 25μm以下,然后 加入已混匀的组分B,混合均匀后,于搅拌下加入预先混匀的组分C, 调节至漆料黏度为0.16~0. 20Pa ∙ S ,固含量为30% ~ 33% ,即得水溶 性自干磁漆。

使用于滚刷涂漆后自然干燥成膜。该磁漆具有优良的光泽性、室

外耐久性和耐水性。

•总方五

原料名称

水溶性醇酸树脂

聚硅氧烷

组分A 组分B 组分C

64.7 192.32 —

2.24 — —

19

■涂料实用生产技术500例

|

胶态二氧化硅 |

3. 68 |

—- |

— |

|

氨水(28%) |

4.4 |

11. 12 |

— |

|

异丁醇 |

11. 12 |

— |

— |

|

2,4,7,9-四甲基-5- | |||

|

癸块-4,7-二醇 |

14.4 |

— |

— |

|

炭黑 |

11. 12 |

— |

— |

|

环烷酸鈣(4%) |

— |

— |

1.44 |

|

环烷酸钻(6%) |

— |

一 |

1.84 |

|

环烷酸错(6%) |

— |

—■ |

2. 56 |

|

1」O-二氮杂菲 |

— |

— |

1.44 |

|

特丁醇 |

— |

— |

11.12 |

|

去离子水 |

74 |

— |

— |

将组分A经球磨机研磨至6. 0μm以下,再加入已混匀的组分B,混 合均匀,然后加入已混匀的组分Co最后,快速分散下加入适量去离子 水,配成漆料黏度为0∙ 12 ~0. 16Pa ∙ s,即得黑色水溶性醇酸磁漆。

使用时,刷涂或喷涂后,常温自然干燥成膜。该磁漆漆膜的光洁 度好,保光性和遮盖力强,耐冲击性和抗腐蚀能力强。

• #5方六•

|

原料名称 |

组分A |

组分B |

组分C |

|

脱水黄.麻油(DCO)脂肪酸 |

25 |

— |

— |

|

乙二醇 |

6 |

— |

— |

|

丙三醇 |

3 |

— |

— |

|

海松酸 |

25 |

— |

— |

|

氧化钙 |

0.0125 |

— | |

|

三聚象胺 |

— |

25 |

— |

|

甲醛溶液(37%) |

—- |

105 |

— |

|

氢氧化钠溶液(10%) |

— |

20 |

— |

|

甲醇 |

— |

— |

40 |

|

盐酸溶液(10%) |

— |

— |

适量 |

制备时,先将组分A中的脱水祐麻油脂肪酸和海松酸加入带搅拌 器、冷凝器和温度计的反应釜中,加热至180霓,通CO2气体于反应混 合物中。在反应混合物中加入配方量的氧化钙催化剂,然后加入乙二 醇和丙三醇,将反应混合物于200七下保温反应4ho再进一步升温至 240(,保温反应至物料酸值为56. 7mgK0H/g,黏度为0.55Pa ∙ s (50%树脂氨水溶液,25七)的透明状,可与水按不同比例混溶。

20

第二章醇酸树脂漆■

另将三聚氟胺和甲醛溶液加入带搅拌器、冷凝器和温度计的反应 釜中,混合均匀后,向混合物中缓缓加入10%氢氧化钠溶液调节PH 值至9 ~ IOo将反应混合物加热至60霓,保温反应30mino所得产物 用水稀释后真空过滤,过滤后的物料用水充分洗涤,除去残留的氢氧 化钠,得到组分B。

将组分B加入已制备好的组分A中,再加入组分C中的甲醇,混 合均匀后用10%盐酸溶液调节混合物的PH值至4 ~5。再将反应混 合物加热至回流,保持回流直至反应混合物呈透明状。将产物真空浓 缩至固含量为60%。

使用时,用20%甲醇避化三聚篆胺树脂作固化剂。组分A和组 分B的固体分比为80 : 20时,最佳烘烤条件为160七/3Omin。该漆为 水溶性醇酸树脂烘烤漆,所得漆膜具有良好的耐溶剂性、耐水和盐水 性、耐酸性,漆膜透明、柔韧、抗冲击性强。

生产方法

参见各配方后的具体配制方法。

用途与用法

广泛用于金属、非金属等物品的保护和表面装饰。

2.2醇酸树脂水性涂料

醇酸树脂水性涂料所形成的涂膜坚硬、光滑,光泽度好,有良好的 抗水、耐候和防霉性。附着性和硬度优异。施工方便。

配方

■ E方一

|

聚氧乙烯化双酚A |

20.05 |

|

三羟甲基丙烷 |

25 |

|

脱水茂麻油脂肪酸 |

28 |

|

间苯二甲酸 |

34.95 |

|

乙二醇单丁酸 |

5 |

|

三聚氯胺树脂 |

18.44 |

|

三乙胺 |

0. 52 |

|

二氧化钛 |

73. 75 |

|

去离子水 |

4. 48 |

先将聚氧乙烯化双酚A、脱水亀麻油脂肪酸、三羟甲基丙烷和间

21

■涂料实用生产技术500例

苯二甲酸投入反应釜中,于220七下进行缩聚反应,至物料酸值达 30mgKOH/g时,加入乙二醇单丁酷、三乙胺和水继续反应,反应完毕 加入二氧化钛和三聚竄胺树脂,混合均匀,即制得水溶性醇酸树脂。

该涂料中含有注10%的聚氧乙烯化双酚A。树脂油长度<50%, 酸值为25 ~50mg K0H∕go所得到的涂层坚硬光滑,60。光泽95% o

■ 方二

|

季戊四醇 |

8 |

|

邻苯二甲酸肝 |

10 |

|

豆油脂肪酸 |

23 |

|

甲基丙烯酸甲酯 |

8.5 |

|

乙二醇 |

0.5 |

|

乙二醇单丁酸 |

15 |

|

二甲苯 |

1 |

|

三乙胺 |

3.5 |

|

丙烯酸 |

1.5 |

|

去离子水 |

30 |

先将季戊四醇、豆油脂肪酸、邻苯二甲酸酊、乙二醇和二甲苯投入 反应釜中,于220七下进行缩聚反应,至反应物料酸值达17mg KOH/ g,将物料冷却至100七,加入甲基丙烯酸甲酯和丙烯酸,于IOOt下保 温反应4h,至物料酸值达38mgKOH/g后,用三乙胺中和,再用乙二醇 单丁蹄和水进行稀释,即制得水溶性醇酸树脂。

将61份所制得的水溶性醇酸树脂、2份水、8份异丙醇、62%固含 量的二氧化钛颜料浆(用三聚氟酸钠和Emulgen 140分散剂制得)、3 份氧化铁红、9份硫酸根和5份高岭土投入高速混料机中混合分散,所 得到混合物再与0.5份环烷酸钻(5%)、1. 5份环烷酸铅(15%)、0. 1 份消泡剂和1. 5份水混合,即制得可于室温下固化干燥的水溶性醇酸

树脂涂料。

•配.方三

亚麻油脂肪酸 50

苯二甲酸Sf 20

顺丁烯二酸奸 5

偏苯三酸奸 3

三羟甲基丙烷 24

乙二醇单丁酶 68

环烷酸盐 适量

22

第二章醇酸树脂漆■

先将苯二甲酸酢、三羟甲基丙烷、亚麻油脂肪酸投入反应釜中,力口 热至225七进行缩聚反应,待反应物料酸值为15mgK0H/g时,降温,向 釜内加入顺丁烯二酸酊和偏苯三酸酊,再次加热,升温至180P ,继续 反应至物料酸值为45mgK0H/go用乙二醇单丁酸将物料稀释成60% 的溶液,最后加入催干剂环烷酸盐和色料,即制得水溶性气干型醇酸 树脂。引自波兰专利PL148766(1990)。

■配.方雨

|

原料名称 | |

|

组分A | |

|

顺丁烯二酸酊一二异丁烯共聚物钠盐 |

3.72 |

|

纤维增厚剂 |

64. 08 |

|

徳哇羟基聚甲醛(Nuosept 95) |

1.32 |

|

防霉剂 |

3.6 |

|

诺普科(NOpCO NXZ) |

0. 54 |

|

二氧化钛 |

116. 82 |

|

碳酸钙 |

150. 24 |

|

非离子润湿剂 |

1.44 |

|

乙二醇 |

18. 72 |

|

去离子水 |

78. 72 |

|

组分B | |

|

水溶性醇酸树脂 |

89. 16 |

|

组分C | |

|

丙烯酸聚合物 |

90.3 |

|

乳胶防缩孔剂 |

1.44 |

|

2-甲基丙酸-2,2,4-三甲基-1,3 -戊二醇酯 |

3.6 |

|

诺普科(NopCO NXZ) |

1.26 |

|

氨水(28%) |

0.3 |

|

环烷酸倍(6% ) |

1.38 |

|

环烷酸钻(6%) |

2. 76 |

|

去离子水 |

25.2 |

先将组分A依配方量混合均匀,送入球磨机研磨至细度达50μmo 加入组分B,高速搅拌,分散均匀。再加入组分C的预混合物,充分搅 拌,调配均匀,即制得固含量为56% ~59%,黏度为1.20Pa ∙ s的外墙 用水溶性醇酸树脂涂料。

23

I涂料实用生产技术500例

•更方五

狙分A

水溶•性醇酸树脂(1∞% ) 50

二甲基乙醇胺 2.85

去离子水 75.7

狙分B

二氧化钛(R型) 35

级分C

水溶性三聚象胺(固含量100%) 3. 1

有机硅系添加剂5H-30(表面调整剂) 0. 01

去离子水 适量

使用水溶性醇酸树脂中配方三制得的树脂,按组分A中的配方量 先与二甲基乙醇胺在混合器中充分混合搅拌,然后加入去离子水调节 固含量至35% ,制得树脂水溶液。取该树脂水溶液50份,与组分B预 混合后,投入砂磨机中研磨Ih,制得色浆。取该色浆50份、上述树脂 水溶液20. 55份,与组分C中的水溶性三聚氟胺和表面调整剂混合均 匀,再用去离子水调节物料黏度为(福特杯-4,25七)30s,即制得固含 量为44%的白色水溶性醇酸树脂涂料。该涂料储存稳定性好,涂装时 润湿性好。所形成漆膜光泽88%,铅笔硬度H,附着力100/100(画格 法),耐冲击性50cm以上,低温耐水性(50七,5d)无异常,可涂性(埃 力克森试验机)6. Ommo

■配.方∙⅛

|

亚麻油脂肪酸 |

20 |

|

三羟甲基丙烷 |

20 |

|

间苯二甲酸 |

20 |

|

乙二醇单丁醒 |

32 |

|

偏苯三酸好 |

0.27 |

|

正丁醇 |

0. 36 |

|

三乙胺 |

0.41 |

|

钻一铅一钙催干剂 |

适量 |

|

去离子水 |

适量 |

将亚麻油脂肪酸、三羟甲基丙烷和间苯二甲酸投入反应釜中,加 热至240CC保温反应至物料酸值为25mgKOH∕g,降温至160七,加入偏 苯三酸酊,再升温至190七保温反应至物料酸值为35 ~45mgKOH∕g, 降温到140七,加入乙二醇单丁避、正丁醇和三乙胺,搅拌混合均匀,加

第二章醇酸树脂漆■

水调配得60%的基料水溶液。然后加入钻一铅一钙催干剂,分散均 匀。制得水溶性醇酸树脂涂料。引自波兰专利PL148765( 1990)。

生产流程

正丁醇单丁

醒正丁醇三

苯二甲酸类 乙胺 水 颜料浆催干剂等水等

亚麻油 脂肪酸 多羟基 化合物

缩聚

中和

调制

混合

分散

调配

成品

质量指标

固含量 合格

光泽度 符合标准

黏度 合格

硬度 符合要求

用途与用法

用于各种不同底物的表面装饰和保护。

2.3 C04-2各色醇酸磁漆

C04-2各色醇酸磁漆由中油度醇酸树脂、颜料、催干剂及溶剂调 配而成。该漆膜具有较好的光泽和机械强度,耐候性比调和漆及酚醛 漆好,但耐水性较差。能自然干燥。

配方

•配1方一

|

原料名称 |

红色 |

绿色 |

|

中油度业麻油醇酸树脂 |

83.5 |

71.0 |

|

大红粉 |

7.5 |

— |

|

中給黄 |

— |

1.0 |

|

柠檬黄 |

— |

18.0 |

|

铁蓝 |

— |

1.0 |

|

环烷酸钙(2%) |

1.0 |

1.0 |

|

环烷酸钻(2%) |

0.5 |

0.5 |

|

环烷酸桂(2%) |

0.5 |

0.5 |

|

环烷酸铅(10%) |

2.0 |

2.0 |

25

I涂料实用生产技术500例

|

环烷酸锌(4%) |

1.0 |

1.0 |

|

二甲苯 |

2.0 |

2.0 |

|

200号溶剂汽油 |

2.0 |

2.0 |

|

配方二 | ||

|

原料名称 |

白色 |

黑色 |

|

中油度亚麻油醇酸树脂 |

65. 85 |

86.7 |

|

钛白粉 |

25.0 |

— |

|

群青 |

0. 15 |

— |

|

炭黑 |

— |

3.0 |

|

二甲苯 |

2.0 |

2.0 |

|

200号溶剂汽油 |

2.0 |

2.0 |

|

环烷酸钙(2%) |

1.0 |

1.0 |

|

环烷酸钻(2%) |

0.5 |

0.8 |

|

环烷酸桂(2%) |

0.5 |

1.5 |

|

环烷酸铅(10%) |

2.0 |

2.0 |

|

环烷酸锌(4%) |

1.0 |

1.0 |

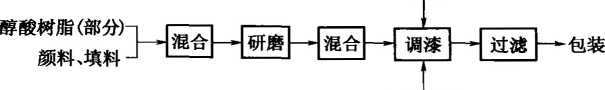

生产流程

催干剂

生产方法

将部分中油度亚麻油醇酸树脂与颜料、填料预混合后,研磨分散 至细度<20μιm,加入其余的醇酸树脂及催干剂、溶剂,充分调匀,过滤 包装得到醇酸磁漆。

质量指标

漆膜颜色和外观 符合标准样板及色差

范围,平整光滑

黏度(涂-4杯)

细度

遮盖力

红色、黄色

绿色

N60s

≤20μm

≤150g∕m2 W65g∕m?

26

第二章醇酸树脂漆■

黑色

白色

干燥时间

表干

实干

烘干(60~70t)

硬度

冲击强度

柔韧性

光泽

耐水性(浸6h)

耐汽油性(浸入NY-120 汽油中6h)

耐候性(广州地区12个月 暴晒后测定)

用途与用法

≤45g∕m2 ≤120g∕m2

≤5h W15h

W3h 20. 25 50kg • cm

Imm N90% 允许轻微失光,发白、 起小泡,2h后恢复 不起泡、不起皱,允许失光,

Ih后恢复

变色不超过4级,粉化不超过 3级,裂纹不超过2级

用于金属及木制品表面的保护及装饰性涂覆。使用量为60~80g/m:

2.4 C04-4各色醇酸磁漆

C04-4各色醇酸磁漆由长油度醇酸树脂、颜料、催干剂和溶剂组 成。该漆膜具有良好的柔韧性和附着力,具有较好的耐候性。

配方

季戊四醇 11.54

豆油(双漂) 24.04

苯酊 11.53

氧化铅 0.055

200号溶剂汽油 36. 59

钛白粉(金红石型) 15.7

铁蓝 0.02

深緒■黄 0. 1

炭黑(通用) 008

环烷酸钙(2%) 0.8

环烷.酸钻(3%) 0.4

环烷酸衽(3%) 0.4

27

■涂料实用生产技术500例

环烷酸铅(12%) 环烷酸锌(3%)

1.4

0.4

硅油(1%) 0.2

双戊二烯 3.0

生产流程

氧化铅 苯酊溶剂汽油 颜料催干剂、溶剂等

2眾~H^^H酯化H稀释∣~T^⅞^H调漆l~T过滤L包装

生产方法

将季戊四醇和豆油投入反应釜中,升温,通人co?,进行搅拌,于 40min内升温至120℃ ,加入氧化铅O. ∞5份,升温于230 ~ 240七进行醇 解反应。醇解完毕,降温至200七,加入苯酊,于200七下保温反应Ih,然 后升温至220七,反应2h后,测定酸值和黏度合格后,立即停止加热。 降温至150七,加入30. 14份200号溶剂汽油稀释,制得醇酸树脂液。

取部分醇酸树脂液与钛白粉、铁蓝、深倍黄、0.05份氧化铅(黄 丹)、炭黑预混合,研磨分散至细度<30μ‹m,然后加入催干剂、硅油、双 戊二烯和6. 45份200号溶剂汽油充分调匀,过滤后得到醇酸磁漆。

质量指标

漆膜颜色及外观

黏度(涂-4杯)

细度

干燥时间

表干

实干

柔韧性

冲击强度

用途与用法

用于大型结构表面的涂装。

符合标准样板及色差 范围漆膜平整光滑 N 60s ≤30μm

W8h ≤48h

1 mm

50kg ∙ cm

2.5 C04-42各色醇酸磁漆

C04 - 42各色醇酸磁漆,又称二道醇酸磁漆、885 - 1 ~885 - 8醇 酸内舱漆。由长油度豆油季戊四醇醇酸树脂、颜料、催干剂和溶剂组 成。该漆户外耐久性及附着力比C04-2醇酸漆好,能自然干燥(但干

28

第二章醇酸树脂漆■

燥时间较长),也可低温烘干。

|

配方 | |||

|

•必方一 | |||

|

原料名称 |

白色 |

灰色 |

黑色 |

|

长油度豆油季戊四醇 | |||

|

醇酸树脂 |

64.75 |

— |

81.8 |

|

长油度亚麻油醇酸树脂 |

— |

76.0 |

— |

|

钛白粉(金红石型) |

25.0 |

10.8 |

— |

|

群青 |

0. 15 |

— |

— |

|

铁蓝 |

— |

1. 1 |

— |

|

铁红 |

— |

3. 1 |

— |

|

中辂黄 |

— |

1.0 |

— |

|

黄丹 |

— |

0. 1 |

— |

|

炭黑 |

— |

0.8 |

3.2 |

|

环烷酸钙(2%) |

1.0 |

1.0 |

2.0 |

|

环烷酸钻(3%) |

0.8 |

0.13 |

2.0 |

|

环烷酸锌(3%) |

0.3 |

0.2 |

1.0 |

|

环烷酸鉛(10%) |

2.0 |

1.8 |

2.0 |

|

环烷酸锌(4%) |

1.0 |

1.5 |

1.0 |

|

硅油(1%) |

— |

0.2 |

— |

|

200号溶剂汽油 |

2.0 |

— |

3.0 |

|

松节油 |

— |

2. 27 |

— |

|

二甲苯 |

3.0 |

— |

4.0 |

|

■电方二 | |||

|

原料名称 |

红色 |

绿色 | |

|

长油度豆油季戊四醇醇酸树脂 |

81.6 |

69.9 | |

|

大红粉 |

7.5 |

— | |

|

钛白粉 |

0.5 |

— | |

|

柠檬黄 |

— |

15.0 | |

|

铁蓝 |

— |

0.5 | |

|

Sk菁蓝 |

— |

4.5 | |

|

环烷酸钻 |

1.0 |

0. 8 | |

|

环烷酸钙 |

1.0 |

1.0 | |

|

环烷酸锌 |

0.4 |

0.3 | |

|

环烷酸铅 |

2.0 |

2.0 | |

29

I涂料实用生产技术500例

|

环烷酸锌 |

1.0 |

1.0 |

|

二甲苯 |

3.0 |

3.0 |

|

200号溶剂汽油 |

2.0 |

2.0 |

生产流程

其余醇催干剂 酸树脂溶剂

长油度瓢Rn^T^唾窈口混* H *漆H过滤1包装 树脂(部分)1—1 1~~1 1~~1 1—1

生产方法

将部分长油度醇酸树脂与颜料预混合,研磨分散至细度< 20μm, 加入其余的长油度醇酸树脂,混合均匀后加入催干剂、溶剂,调匀后过 滤、包装,即得成品。

质量指标

|

漆膜颜色和外观 |

符合标准样板及色差范围,平整光滑 |

|

黏度(涂-4杯) |

N60s |

|

细度 |

≤20μm |

|

遮盖力 | |

|

黑色 |

≤45g∕m2 |

|

绿色、灰色 |

≤65g∕m2 |

|

白色 |

W120g∕ m2 |

|

红色、黄色 |

≤ 150g∕m2 |

|

干燥时间 | |

|

表干 |

WIOh |

|

实干 |

≤18h |

|

烘干(60~70t) |

≤3h |

|

流平性 |

≤ IOmin |

|

光泽 |

才90% |

|

硬度 |

■0. 25 |

|

冲击强度 |

50 kg • cm |

|

附着力 |

W2级 |

|

柔韧性 |

Imm |

|

耐水性(浸18h) |

允许轻微失光,起小泡, |

|

经2h恢复 | |

|

耐汽油(浸于NY-120 |

不起泡,不起皱,允许 |

30

第二章醇酸树脂漆■

溶剂汽油中6h) 失光,Ih后恢复

耐候性(广州地区12个月 变色W4级,粉化W3级,

暴晒后) 裂纹W2级

用途与用法

适用于户外钢铁构件(特别是大型)表面的涂装,也可用于室内, 如轮船内舱。使用量为60~80g/m2。

2.6长油度亚麻油醇酸磁漆

该磁漆由长油度亚麻油醇酸树脂、颜料、催干剂和溶剂调配而成, 漆膜具有良好的附着力、防锈性和耐水性。

配方

■ se1 方一

长油度亚麻油季戊四醇醇酸树脂* 84.5

硬质炭黑 4. 7

黄丹 0.1

二甲苯 5.9

环烷酸钙(2%) 0.9

环烷酸钻(2%) 0. 3

环烷酸J£(2%) 0.6

环烷酸铅(10%) 2.2

环烷酸锌(4% ) 0. 8

该磁漆于60霓时漆膜不变软,不改变外观和颜色,具有良好的耐 热和耐水性能。适用于已涂有底漆的金属零件。

黏度(涂-4 杯,20t) 60-IOOs

干燥时间

表干 ≤llh

实干 ≤36h

■配i方二

长油度亚麻油季戊四醇醇酸树脂(50% )* 61.9

沉淀硫酸领 13.0

钛白粉(金红石型) 16.0

炭黑 0.2

滑石粉 2.0

二甲苯 3.0

31

I涂料实用生产技术500例

|

200号溶剂汽油 |

2.0 |

|

环烷酸牯(2%) |

0. 1 |

|

环烷酸低(2%) |

0.3 |

|

环烷酸铅(10%) |

1.0 |

|

环烷酸锌(4%) |

0.5 |

|

该灰色防锈磁漆漆膜平整光滑,具有良好的柔韧性和防锈性能 | |

|

供金属表面防锈涂装。 | |

|

黏度(涂-4杯,25七) |

62 ~ 72s |

|

干燥时间 | |

|

表干 |

W6h |

|

实干 |

≤10h |

|

•配方三 | |

|

长油度亚麻油季戊四醇醇酸树脂(50% ) . |

58.6 |

|

钛白粉(金红石型) |

25.0 |

|

铁蓝(8201号) |

0. 1 |

|

炭黑 |

0.8 |

|

环烷酸钙(2%) |

0.5 |

|

环烷酸钻(3%) |

0. 1 |

|

环烷酸铅(10%) |

2.0 |

|

环烷酸锌(4%) |

0.5 |

|

2∞号溶剂汽油 |

2.0 |

|

这种灰色桥梁用磁漆具有良好的耐水性和耐候性. |

□ |

|

黏度(涂-4杯,25() |

80s |

|

干燥时间 | |

|

表干 |

W4h |

|

实干 |

≤6. 5h |

|

•配i方S | |

|

长油度聚合亚麻油醇酸树脂(50% ) ・ |

27.3 |

|

沉淀硫酸融 |

23.0 |

|

滑石粉 |

11.0 |

|

中貉黄 |

12.0 |

|

浅黄(2号) |

6. 1 |

|

钛白粉 |

0.5 |

|

铁蓝 |

0.4 |

|

硬质炭黑 |

0.3 |

|

氧化铁红 |

0.4 |

32

第二章醇酸树脂漆■

|

环烷酸钻(3%) 0. 03 环烷酸镂(2%) 0. 1 环烷酸铅(10%) 1.5 环烷酸锌(4%) 0.4 环烷酸钙(2%) 0.4 二甲苯 16.67 |

该磁漆具有良好的耐水性和耐汽油性,适用于涂装过底漆的金属

|

表面。 |

黏度(涂-4 杯,20K) 80 ~ IOOs 干燥时间 表干 W3h 实干 ≤30h |

*长油度亚麻油季戊四醇醇酸树脂配方

|

季戊四醇 10.6 亚麻油 69.6 邻苯二甲酸酊(苯酊) 19.8 黄丹 0.035 200号溶剂汽油 80. 0 松节油 12.0 |

将亚麻油加入反应釜,升温,通入COz,进行搅拌,于40min内升 温至120七,停止搅拌加入黄丹,继续搅拌,升温,于230 ~ 240七加入 季戊四醇,并保温醇解lh。醇解完毕,降温至200K,于40min内加完 苯酢,于200 ~ 205七下保温酯化1 h,然后升温至230CC ,保温反应3h, 至酸值<101^31!/8、黏度(50%,25七,加氏管)3 ~5s为终点。降温 至150七,加入200号溶剂汽油、松节油,溶解完全得固含量为50%的 长油度醇酸树脂。

生产流程

其余长油度醇催干剂

酸树脂 溶剂

33

■涂料实用生产技术500例

生产方法

将部分长油度亚麻油醇酸树脂与颜料、填料充分混合,研磨分散 至细度< 25∣Im,加入剩余的长油度亚麻油醇酸树脂,混匀后加入催干 剂、混合溶剂,充分调匀,过滤包装,即得成品。

质量指标

|

漆膜颜色和外观 |

符合标准样板及色差 范围,平整光滑 |

|

黏度(涂-4杯) |

60 -IOOs |

|

细度 |

≤25μm |

|

硬度 |

20. 25 |

|

柔韧性 |

Imm |

|

冲击强度 |

50kg ∙ cm |

用途与用法

适用于金属表面的涂装,具体见各配方后说明O

2.7 C(M-45灰醇酸磁漆(分装)

C04-45灰醇酸磁漆,又称66灰色户外面漆。由中油度季戊四 醇醇酸树脂、催干剂、溶剂和分装的铝锌浆组成,使用时按比例混合。 该漆漆膜呈现花纹,内部片状颜料,层层相叠,透水性很低,对紫外线 有反射作用,耐候性比一般醇酸磁漆大一至二倍。

配方

中油度豆油季戊四醇醇酸树脂(50%)

环烷酸J⅛5(2%)

环烷酸钻(2%)

环烷酸枚(2%)

环烷酸铅(10%)

环烷酸锌(4%)

200号溶剂汽油

二甲苯

金属铝锌浆(分装)

生产流程

溶剂

75.75

0 5 6 0 0 0

L Z L ɪ

1.0

15. 15

34

SlTAH⅛叵困一醇酸清漆(组分A)

第二章醇酸树脂漆■

生产方法

将中油度季戊四醇醇酸树脂与催干剂、溶剂混合,充分调匀,过滤 得醇酸清漆组分(组分A),包装。铝锌金属浆另外包装(组分B)。使 用时,按配方比例混合均匀。

质量指标(ZBG 51096—87)

漆膜颜色和外观 黏度(涂-4杯) 遮盖力

干燥时间

表干

实干

硬度

柔韧性 冲击强度 附着力

耐水性(浸5h) 水汽渗透率 用途与用法

符合标准样板,在色差范围内,平整光滑

245s ≤45g∕m2

≤12h ≤24h NO. 25

Imm

50kg ∙ cm 这2级 允许轻微失光,变白,在Ih内恢复 ≤0. 28mg ∙ μm∕(mm2 ∙ h)

专供桥梁、高压线铁塔及户外大型钢铁构筑物的表面涂装。使用 前,将组分A、B混合,过140目筛网后即可使用,混合后一周内用完。 使用量为120~140g∕m2°

2.8 C04-63各色醇酸半光磁漆

C04 - 63各色醇酸半光磁漆,又称C04 -54各色醇酸半光磁漆。 由长油度豆油季戊四醇醇酸树脂、颜料、体质颜料、催干剂及溶剂组 成。漆膜坚韧、附着力强、户外耐久性好。

配方

■吧方一

|

原料名称 |

白色 |

黑色 |

|

长油度豆油季戊四醇醇酸树脂. |

50.0 |

60.0 |

|

沉淀硫酸物 |

12.0 |

11.0 |

|

轻质碳酸钙 |

12.0 |

12.0 |

|

钛白粉 |

18.0 |

—■ |

|

群青 |

0. 1 |

— |

35

I涂料实用生产技术500例

|

炭黑 |

— |

3.0 | |

|

环烷酸钙(2%) |

1.0 |

1.0 | |

|

环烷酸钻(2%) |

0.3 |

0.5 | |

|

环烷酸锌(2%) |

0.5 |

0.5 | |

|

环烷酸铅(10%) |

2.0 |

2.0 | |

|

环烷酸锌(4%) |

1.0 |

1.0 | |

|

二甲苯 |

1.0 |

4.0 | |

|

200号溶剂汽油 |

2. 1 |

5.0 | |

|

•配方二 | |||

|

原料名称 |

红色 |

绿色 | |

|

长油度豆油季戊四醇醇酸树脂. |

50.0 |

50.0 | |

|

轻质碳酸钙 |

13.5 |

12.0 | |

|

沉淀硫酸4贝 |

13.5 |

12.0 | |

|

钛白粉(金红石型) |

7.5 |

— | |

|

中貉黄 |

— |

1.0 | |

|

柠檬黄 |

— |

14.0 | |

|

铁蓝 |

— |

2.5 | |

|

二甲苯 |

4.4 |

1.7 | |

|

200号溶剂汽油 |

6.3 |

2.0 | |

|

环烷酸钙(2%) |

1.0 |

1.0 | |

|

环烷酸钻(2%) |

0.3 |

0.3 | |

|

环烷酸锌(2%) |

0.5 |

0.5 | |

|

环烷酸铅(10%) |

2.0 |

2.0 | |

|

环烷酸锌(4%) |

1.0 |

1.0 | |

|

*长油度豆油季戊四醇醇酸树脂配方 | |||

|

原料名称 |

(-) |

(二) |

(三) |

|

豆油(双漂) |

58.24 |

56.5 |

57. 42 |

|

季戊四醇 |

13. 82 |

14.7 |

15. 02 |

|

苯奸 |

27.94 |

28.8 |

27. 56 |

|

氢氧化锂 |

— |

0.045 |

— |

|

黄丹 |

0. 012 |

— |

0.012 |

|

200号溶剂汽油 |

72.5 |

73.0 |

72.0 |

|

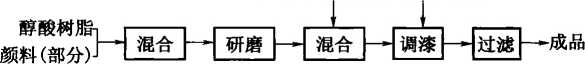

生产流程 | |||

|

黄丹(或 |

催干剂 | ||

|

氢氧化锂)苯酊 |

溶剂 颜料 |

溶剂 | |

滤 过

调

磨 研

合 混

释 稀

Y化

酯

解 醇

油戊醇 豆季四

装 包

36

第二章醇酸树脂漆■

生产方法

将豆油投入反应釜中,升温,通入COZ ,进行搅拌,于40min内升 温至120七,加入貪丹(或氢氧化锂),升温至240七,分批加入季戊四 醇,加完后于240七保温40min,至物料95%乙醇容忍度为5(25電)为 醇解终点。降温至200七,分批于40min内加完苯酊,加完苯酊后于 200七保温Iho然后升温至240霓,酯化2h,至黏度、酸值合格后,停止 加热。于150七加入溶剂稀释,制得50%的长油度豆油季戊四醇醇酸 树脂。

将部分长油度醇酸树脂与颜料预混合,研磨分散至细度< 30μm, 然后与剩下的醇酸树脂充分混合,再加入催干剂、溶剂,调匀,过滤,包 装,即得成品。

|

质量指标 | |

|

漆膜颜色和外观 |

符合标准样板及色差 |

|

范围,平整无光 | |

|

黏度(涂-4杯,25七) |

N 60s |

|

细度 |

≤30μm |

|

遮盖力 | |

|

黑色 |

≤40g∕m2 |

|

灰色 |

≤55g∕m2 |

|

草绿色、军绿色 |

≤80g∕m2 |

|

干燥时间 | |

|

表干 |

≤4h |

|

实干 |

≤15h |

|

烘干(70~80P) |

≤3h |

|

光泽 |

40% ± 10% |

|

硬度 |

'0.3 |

|

柔韧性 |

Irnm |

|

冲击强度 |

50kg ∙ cm |

|

附着力 |

W2级 |

|

耐水性(12h) |

不起泡、不脱落,允许 |

|

颜色变浅 | |

|

耐汽油性(浸于RH-75 |

不起泡、不起皱,允许 |

|

汽油8h) |

失光,Ih内恢复 |

|

用途与用法 | |

适用于各种车辆及要求半光的物件表面的涂覆。刷涂或喷涂。

37

■涂料实用生产技术500例

于常温干燥或70 ~ 80七下烘干。用二甲苯或二甲苯/200号溶剂汽油 混合溶剂稀释。

2.9 C04 - 64各色醇酸半光磁漆

C04 - 64各色醇酸半光磁漆,又称汽车半光磁漆、C04 - 44各色醇 酸半光磁漆。由中油度醇酸树脂、颜料、体质颜料、催干剂和溶剂调配 而成。漆膜坚韧、附着力好,具有较好的户外耐久性,有柔和而不刺眼 的光泽。

配方

•配1方一

|

原料名称 |

白色 |

黑色 |

|

中油度豆油醇酸树脂* |

50.0 |

60.0 |

|

轻质碳酸钠 |

12.0 |

12.0 |

|

沉淀硫酸軌 |

12.0 |

11.0 |

|

钛白粉(金红石型) |

18.0 |

— |

|

群青 |

0. 1 |

— |

|

炭黑 |

— |

3.0 |

|

环烷酸钙(2%) |

1.0 |

1.0 |

|

环烷酸钻(2%) |

0.3 |

0.5 |

|

环烷酸鉢(2%) |

0.5 |

0.5 |

|

环烷酸铅(10%) |

2.0 |

2.0 |

|

环烷酸锌(4%) |

1.0 |

1.0 |

|

二甲苯 |

1.0 |

4.0 |

|

200号溶剂汽油 |

2.1 |

5.0 |

|

此方二 | ||

|

原料名称 |

红色 |

绿色 |

|

轻质碳酸钙 |

13.5 |

12.0 |

|

沉淀硫酸翅 |

13.5 |

12.0 |

|

中篠黄 |

— |

1.0 |

|

柠檬黄 |

— |

14.0 |

|

铁蓝 |

— |

2.5 |

|

大红粉 |

7.5 |

— |

|

中油度豆油醇酸树脂(50%) |

50.0 |

50.0 |

|

环烷酸钙(2%) |

1.0 |

1.0 |

38

第二章醇酸树脂漆■

|

环烷酸钻(2%) |

0.3 |

0.3 |

|

环烷酸锌(2%) |

0.5 |

0.5 |

|

环烷酸铅(10%) |

2.0 |

2.0 |

|

环烷酸锌(4%) |

1.0 |

1.0 |

|

200号溶剂汽油 |

6.3 |

2.0 |

|

二甲苯 |

4.4 |

1.7 |

|

*中油度豆油醇酸树脂配方 | ||

|

原料名称 |

(一) |

(二) |

|

豆油 |

51.05 |

28. 88 |

|

甘油 |

14.9 |

8.42 |

|

苯酊 |

34.05 |

19.26 |

|

黄丹 |

0.02 |

0. Ol |

|

200号溶剂汽油 |

70.0 |

43. 43 |

|

二甲苯 |

14.0 |

—■ |

|

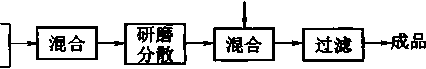

生产流程 | ||

|

催干剂 | ||

|

黄丹 苯酊 溶剂 |

颜料、填料 |

溶剂 |

|

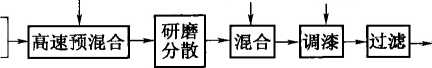

甘油1醇解一酯化—稀释 |

一混合—研磨分散 |

I过滤1包装

生产方法

将甘油、豆油投入反应釜中,加热至120七,加入黄丹,逐渐升温至 230tC ,保温Ih,至醇解完全,降温至200七,加入苯酊和回流二甲苯, 于200 ~210七酯化,至酸值WlOmgKoH∕g,黏度(50%,涂-4杯, 25七)180 -2∞so冷却至160(,加入2∞号溶剂汽油(和二甲苯),得 50%固含量的中油度醇酸树脂。

将部分中油度醇酸树脂与颜料、填料经高速预混合后研磨分散, 至细度W40μm,加入其余的醇酸树脂、溶剂和催干剂,充分调匀,过 滤,得到半光醇酸磁漆。

质量指标

漆膜颜色及外观 符合标准样板及其色差

范围,平整无光

黏度(涂-4杯) 3≈60s

细度 ≤40μm

39

■涂料实用生产技术500例

|

遮盖力 | |

|

白色 |

≤ 140g∕ m2 |

|

黑色 |

≤40g∕m2 |

|

军绿色、草绿色 |

≤70g∕m2 |

|

干燥时间 | |

|

表干 |

≤4h |

|

实干 |

≤15h |

|

光泽 |

30% 土 10% |

|

硬度 |

20.3 |

|

柔韧性 |

Imm |

|

冲击强度 |

50kg ∙ cm |

|

附着力 |

W2级 |

|

耐水性(12h) |

不起泡、不脱落,允许 |

|

漆膜颜色变浅 | |

|

耐汽油性(浸于NY-120 |

不起泡、不起皱,允许 |

|

溶剂汽油中4h) |

失光,Ih内恢复 |

用途与用法

适用于各种车辆内壁及金属、木器表面的涂覆。自干或100七以 下烘干。以X-6醇酸稀释剂调节施工黏度。使用量为60~90g/m% 本漆不宜用于湿热带。

2.10 C04 - 82各色醇酸无光磁漆

C04-82各色醇酸无光磁漆,又称平光醇酸磁漆,白平光醇酸磁 漆,0)4-53、双1m、双3]\1各色醇酸无光磁漆。由长油度豆油季戊四 醇醇酸树脂、颜料、体质颜料、催干剂、有机溶剂调配而成。漆膜耐久 性和耐水性好,若烘干,则耐水性更好,细度优于C04 -83各色醇酸无 光磁漆。

配方

■配i方一

|

原料名称 |

白色 |

黑色(一) |

黑色(二) |

|

长油度豆油季戊四醇 | |||

|

醇酸树脂* |

39.0 |

35.0 |

31.0 |

|

沉淀硫酸领 |

15.0 |

27.0 |

27.0 |

|

滑石粉 |

14.0 |

16.0 |

16.0 |

40

第二章醇酸树脂漆■

|

钛白粉(金红石型) |

19.0 |

— |

一 |

|

群青 |

0. 1 |

— |

— |

|

炭黑 |

— |

2.5 |

2. 1 |

|

二甲苯 |

4.0 |

7.0 |

13.95 |

|

200号溶剂汽油 |

4. 1 |

7.5 |

6.0 |

|

环烷酸钙(2%) |

1.0 |

1.0 |

0.5 |

|

环烷酸钻(2%) |

0.3 |

0.5 |

0. 1 |

|

环烷酸候(2%) |

0.5 |

0.5 |

0. 15 |

|

环烷酸铅(10%) |

2.0 |

2.0 |

1.7 |

|

环烷酸锌(4%) |

1.0 |

1.0 |

1.5 |

|

此方二 | |||

|

原料名称 |

红色 |

绿色 | |

|

长油度豆油季戊四醇 | |||

|

醇酸树脂(50%) |

40.0 |

39.0 | |

|

沉淀硫酸物 |

26.0 |

15.0 | |

|

滑石粉 |

13.0 |

14.0 | |

|

大红粉 |

7.5 |

— | |

|

中貉黄 |

— |

1.0 | |

|

柠檬黄 |

— |

15.0 | |

|

铁蓝 |

— |

3.0 | |

|

环烷酸钙(2%) |

1.0 |

1.0 | |

|

环烷酸钻(2%) |

0.3 |

0.3 | |

|

环烷酸锌(2%) |

0.5 |

0.5 | |

|

环烷酸铅(10%) |

2.0 |

2.0 | |

|

环烷酸锌(4%) |

1.0 |

1.0 | |

|

2∞号溶剂汽油 |

4.7 |

4.2 | |

|

二甲苯 |

4.0 |

4.0 | |

|

长油度豆油季戊四醇醇酸树脂配方 | |||

|

原料名称 |

(一) |

(二) | |

|

豆油(双漂) |

57.42 |

42.2 | |

|

桐油 |

— |

7.0 | |

|

黄丹(98%) |

0.012 |

0. 02 | |

|

季戊四醇 |

15.02 |

7.25 | |

|

苯奸 |

27. 56 |

13.47 | |

|

200号溶剂汽油 |

72.0 |

23. 08 | |

|

二甲苯 |

— |

27.0 | |

41

■涂料实用生产技术500例

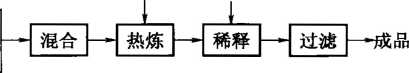

生产流程

催干剂 黄丹苯酊溶剂颜料 溶剂

植整得N⅛h3化H⅛~4⅛~⅜⅞H⅛)T过滤上包装 四醇

生产方法

将豆油、桐油投入反应釜,升温,通入CO?,搅拌,升温至120七加 入黄丹,于240七加入季戊四醇(分批加入),于240七下保温40min,醇 解完毕,于200七加入苯酊(4Omin内加完),在200七保温酯化Ih,然 后升温至220tC酯化2ho待酸值和黏度合格后,降温至150七,加入溶 剂稀释,制成50%的树脂溶液,于60七以下过滤。

将部分长油度豆油季戊四醇醇酸树脂与颜料、填料混合均匀后, 研磨分散,至细度< 40μιm,加入其余的醇酸树脂,混匀后加入溶剂、催 干剂,充分调匀,过滤,包装,即得成品。

质量指标(ZBG 51091—87)

|

漆膜颜色和外观 |

符合标准样板及色差 范围,平整无光 |

|

黏度(涂-4杯,25P) |

/70s |

|

细度 |

≤40μm |

|

遮盖力 | |

|

黑色 |

≤40g∕m2 |

|

绿色、灰绿色 |

≤70g∕m2 |

|

白色 |

W150g∕m2 |

|

干燥时间 | |

|

表干 |

≤3h |

|

实干 |

≤15h |

|

烘干(70~80cC) |

W3h |

|

光泽 |

<10% |

|

硬度 |

>0.3 |

|

冲击强度 |

2≈40kg ∙ cm |

|

柔韧性 |

≤lmm |

|

耐水性(24h) |

不起泡,不脱落,允许 |

|

颜色轻微变浅 | |

|

耐汽油性(浸于RH -75汽油8h) |

不起泡,不起皱 |

42

第二章醇酸树脂漆■

用途与用法

用于各种车厢、船舱、车辆内外表面以及仪表、光学仪器表面涂 覆。也用于木器表面涂装。自干或IOO七以下烘干。

2.11 C04 -83各色醇酸无光磁漆

C04 - 83各色醇酸无光磁漆,又称平光醇酸磁漆,白平光醇酸磁漆, A21M、A23M、A24M、A26M、A28M、A32M、C04 - 43 各色醇酸无光磁漆。 漆膜具有良好的耐久性和耐水性,平整无光,常温或100七以下干燥。

配方

• *1 方一

|

原料名称 |

白色(一) |

白色(二) |

黑色 |

|

中油度亚麻油醇酸树脂. |

— |

39.0 |

35.0 |

|

中油度豆油醇酸树脂" |

32.0 |

— |

— |

|

沉淀硫酸疑 |

— |

15.0 |

27.0 |

|

钛白粉 |

25.0 |

19.0 |

— |

|

群青 |

0.2 |

0. 1 |

— |

|

碳酸镁 |

10.0 |

— |

— |

|

滑石粉 |

12.5 |

14.0 |

16.0 |

|

炭黑 |

— |

— |

2.5 |

|

环烷酸钻(2%) |

0. 1 |

0.3 |

0.5 |

|

环烷酸锌(2%) |

0.2 |

0.5 |

0.5 |

|

环烷酸钙(2%) |

0.5 |

1.0 |

1.0 |

|

环烷酸铅(10%) |

0.5 |

2.0 |

2.0 |

|

环烷酸锌(4%) |

0. 25 |

1.0 |

1.0 |

|

200号溶剂汽油 |

— |

4. 1 |

7.5 |

|

二甲苯 |

18. 75 |

4.0 |

7.0 |

|

•必方二 | |||

|

原料名称 |

红色 |

绿色 | |

|

中油度亚麻油醇酸树脂(50% ) |

40.0 |

39.0 | |

|

沉淀硫酸领 |

26.0 |

15.0 | |

|

滑石粉 |

13.0 |

14.0 | |

|

铁蓝 |

— |

3.0 | |

|

柠檬黄 |

— |

15.0 | |

|

中辂黄 |

— |

1.0 | |

43

■涂料实用生产技术500例

|

大红粉 |

7.5 |

— |

|

环烷酸钙(2%) |

1.0 |

1.0 |

|

环烷酸Jfr(2%) |

0.3 |

0.3 |

|

环烷酸桂(2%) |

0.5 |

0.5 |

|

环烷酸铅(10%) |

2.0 |

2.0 |

|

环烷酸锌(4%) |

1.0 |

1.0 |

|

二甲苯 |

4.0 |

4.0 |

|

200号溶剂汽油 *中油度亚麻油醇酸树脂配方 |

4.7 |

4.2 |

|

原料名称 |

(一) |

(二) |

|

甘油 |

8.2 |

17.0 |

|

亚麻油 |

26. 1 |

48.0 |

|

苯奸 |

16.5 |

35.0 |

|

黄丹 |

0. 0053 |

0.04 |

|

磷酸 |

— |

0.05 |

|

二甲苯 |

2.4 |

54.0 |

|

200号溶剂汽油 **中油度豆油醇酸树脂配方 |

46. 8 |

36.0 |

|

原料名称 |

(一) |

(-) |

|

甘油(98%) |

8.42 |

17.0 |

|

豆油 |

28.88 |

48.2 |

|

黄丹 |

0.01 |

0.04 |

|

苯酢 |

19.26 |

35.0 |

|

磷酸(85%) |

— |

0.05 |

|

200号溶剂汽油 |

43.43 |

36.0 |

|

二甲苯 |

3. 54 |

54.0 |

|

生产流程 |

催干剂 | |

|

黄丹苯酊(磷酸)溶剂 |

颜料、填料溶剂 | |

|

⅜4 第卜曲H^H⅛4⅛√⅛H⅞Π | ||

溶剂

生产方法

(1)中油度亚麻油醇酸树脂的制造。将亚麻油、甘油投入反应釜, 加热至120K ,加入黄丹,进行搅拌,升温至230七醇解完全(可溶于3 倍甲醇),降温至200七,加入苯酊(磷酸)和回流二甲苯,逐步升温至

44

第二章醇酸树脂漆■

200七,控温酯化4h至酸值WIOmgKoH∕g,再升温至230七,保温至黏 度(50% ,涂-4杯)为150 ~300s,降温,于160霓加入溶剂稀释,得到 50%的中油度亚麻油醇酸树脂液。

(2)中油度豆油醇酸树脂的制造。将豆油、甘油投入反应釜中,升 温至120(加入黄丹,进行搅拌,升温至230七,保温醇解至可溶于3 倍甲醇。降温至200七,加入苯酊(磷酸)和回流二甲苯,逐步升温进 行酯化脱水,于220七酯化至酸值W IomgKoH∕g,黏度(50% ,涂-4 杯)为90 ~ 200s,降温至160K ,加入溶剂稀释,得到50%的中油度豆 油醇酸树脂。

(3)调配无光磁漆。将部分中油度醇酸树脂与颜料、填料混合均 匀,研磨分散至细度<50μm,加入剩余的中油度醇酸树脂、溶剂和催 干剂,充分调匀,过滤,包装,即得成品。

|

质量指标 | |

|

漆膜颜色及外观 |

符合标准样板及色差 |

|

范围,平整无光 | |

|

黏度(涂-4杯,25K) |

"70s |

|

细度 |

≤50μm |

|

遮盖力 | |

|

黑色 |

≤40g∕m2 |

|

中灰色 |

≤80g∕m2 |

|

绿色 |

≤70g∕m2 |

|

白色 |

W 150g∕m2 |

|

干燥时间 | |

|

表干 |

W3h |

|

实干 |

≤15h |

|

烘干(70 ~80七) |

W3h |

|

光泽 |

≤10% |

|

硬度 |

NO. 3 |

|

柔韧性 |

≤2mm |

|

冲击强度 |

24Okg ∙ cm |

|

附着力 |

1级 |

|

耐水性(浸12h) |

不起泡,不脱落,允许 |

|

颜色轻微变浅 | |

|

耐汽油性(浸于NY-120 |

不起泡,不脱落 |

溶剂汽油中8h)

45

I涂料实用生产技术500例

用途与用法

适用于涂装车箱、船舱、车辆的内外表面及仪表盘。喷涂或刷涂, 以X - 6醇酸漆稀释剂稀释。使用量为70 ~90g∕m2o

2.12 C04 - 86各色醇酸无光磁漆

C04-86各色醇酸无光磁漆,又称C04 -46各色醇酸无光磁漆、 醇酸内舱漆(平光)。由中油度豆油醇酸树脂、颜料、体质颜料、催干 剂、溶剂组成。漆膜平整无光,于常温或IOO七以下干燥,其耐久性比 酚醛无光磁漆好,但比C04-83耐久性差。

配方

|

中油度豆油醇酸树脂(50% ) |

41.3 |

|

钛白粉 |

8.0 |

|

锌顏白 |

37.0 |

|

群青 |

0. 1 |

|

碳酸镁 |

5.0 |

|

硬脂酸铝 |

0. 1 |

|

环烷酸钙(2%) |

0.8 |

|

环烷酸钻(3%) |

0.2 |

|

环烷酸铅(10%) |

0. 75 |

|

松节油 |

6.75 |

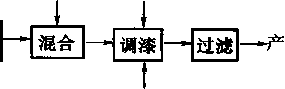

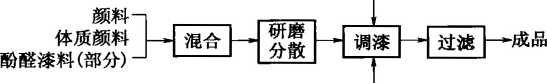

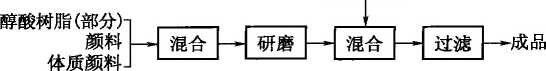

生产流程

中油度醇酸

树脂(部分

颜料、填料」L^巴

催干剂 其余树脂料溶剂

研磨

H⅛⅛≡-≡

生产方法

将部分中油度豆油醇酸树脂(见前述醇酸树脂)与颜料、填料预混 合,研磨分散至细度<50μm,加入其余树脂料,混匀后加入催干剂、溶 剂,充分调匀,过滤,包装,即得成品。

质量指标(甘Q/HG 2084-83)

黏度(涂-4 杯,252) 60 - 90s

细度 ≤50μm

46

第二章醇酸树脂漆■

遮盖力(白色) ≤70g∕m2

干燥时间

表干 ≈≤3h

实干 W24h

柔韧性 3mm

冲击强度 N40kg ■ cm

硬度 >0.2

用途与用法

用于轮船内舱、车厢内壁及特种车辆、仪表表面的涂装。使用量 为 60 ~ 90g∕m2 °

2.13 C06-1铁红醇酸底漆

C06 -1铁红醇酸底漆,又称138J38AJ614铁红醇酸底漆。由干 性植物油改性醇酸树脂(中油度或长油度)与氧化铁红、防锈颜料、体质 颜料、催干剂及溶剂调配而成。漆膜具有良好的附着力和一定的防锈能 力,与硝基磁漆、醇酸磁漆等多种面漆的层间结合力好。在一般气候条 件下耐久性也较好,但在湿热带海洋气候和潮湿地区,耐久性稍差。

配方

■囲方I

|

原料名称 |

(-) |

(二) |

|

中油度业桐油醇酸树脂* (50% ) |

44.2 |

42.0 |

|

氧化铁红 |

21.0 |

20.0 |

|

氧化铁黄 |

6.0 |

— |

|

中銘■黄 |

4.0 |

5.0 |

|

氧化锌 |

— |

5.0 |

|

滑石粉 |

11.0 |

5.0 |

|

硫酸融 |

— |

8.0 |

|

2∞号溶剂汽油 |

5.0 |

13. 1 |

|

二甲苯 |

4.0 |

— |

|

环烷酸钙(2%) |

1.0 |

— |

|

环烷酸钻(2%) |

0.3 |

0.2 |

|

环烷酸候(2%) |

0.5 |

0.4 |

|

环烷酸铅(10%) |

2.0 |

0.8 |

|

环烷酸锌(4%) |

LO |

— |

47

■涂料实用生产技术500例

■总方二

|

中油度亚桐油醇酸树脂(50% ) ♦ |

33.0 | |

|

铁红 |

26.3 | |

|

锌黄 |

6.7 | |

|

沉淀硫酸物 |

13.2 | |

|

黄丹 |

1.1 | |

|

三聚氣胺甲醛树脂(50%) |

0.5 | |

|

二甲苯 |

18.8 | |

|

环烷酸钻(3%) |

1.0 | |

|

环烷酸佳(3%) |

1.2 | |

|

环烷酸铅(13%) |

1.3 | |

|

电方三 | ||

|

J-555中油度亚麻油醇酸树脂(50%) |

52.0 | |

|

氧化铁红 |

15.8 | |

|

氧化锌 |

4.8 | |

|

硫酸勤 |

7.2 | |

|

滑石粉 |

19.3 | |

|

特殊抗结皮剂 |

0. 05 | |

|

蔡酸钻(6%) |

0. 35 | |

|

蔡酸铅(24%) |

0.5 | |

|

电方8 | ||

|

长油度亚麻油桐油醇酸树脂"(50% ) |

33.23 | |

|

铁红 |

26. 73 | |

|

浅緒黄 |

11.63 | |

|

滑石粉 |

11.68 | |

|

二甲苯 |

14.71 | |

|

环烷酸钙(2%) |

0. 53 | |

|

环烷酸钻(3%) |

0.02 | |

|

环烷酸铅(12%) |

1.0 | |

|

环烷酸桂(3%) |

0. 17 | |

|

环烷酸锌(4%) |

0. 53 | |

|

中油度亚麻油桐油醇酸树脂配方及制备 | ||

|

原料名称 |

(-) |

(二) |

|

亚麻油 |

12.5 |

24. 58 |

|

桐油 |

12.5 |

24. 58 |

|

甘油 |

9. 29 |

18.02 |

48

第二章醇酸树脂漆■

|

苯肝 |

16.73 |

32. 82 |

|

黄丹 |

0. Ol |

0. Ol |

|

松节油 |

15. 59 |

36.0 |

|

二甲苯 |

29. 39 |

84.0 |

先将亚麻油、桐油、甘油投入反应釜,加热至120K,加入黄 丹,于240七下保温醇解反应至完全。然后降温至200七,加入苯 酊,于200 ~220七下酯化至酸值<20mgKOH/g,黏度(50% ,25Ρ, 加氏管)3. 5 ~ 6. Os,降温,于150霓加入溶剂稀释,得50%醇酸 树脂。

**长油度亚麻油桐油醇酸树脂配方

亚麻油 18.90

桐油 12.7

甘油(95%) 6.34

黄丹 0. Ol

二甲苯 16.8

苯 Sf 13. 1

200号溶剂汽油 32.2

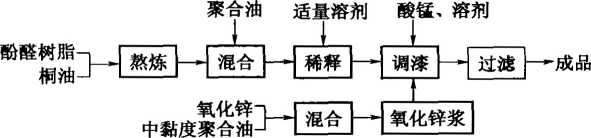

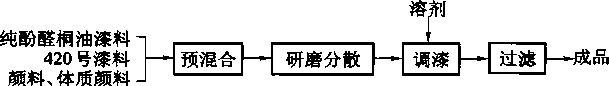

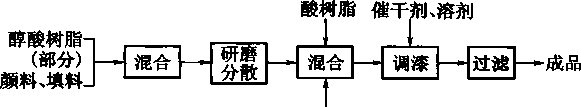

生产流程

苯酊溶剤颜料、填料 溶剂

俞H酯释H混* H研磨H⅛√S⅛ 包装

生产方法

将部分醇酸树脂与颜料、填料预混合后,研磨分散,至细 度W50μbm,加入其余的醇酸树脂以及溶剂、催干剂,充分调匀,过滤, 包装,即得成品。

|

质量指标 漆膜颜色和外观 黏度(涂-4杯,25K) 细度 干燥时间 表干 实干 烘干(105" ±23C) 硬度 柔韧性 |

铁红色,色调不定,漆膜平整 260s ≤50μjn ≤2h ≤24h ≤0. 5h 20.3 Imm |

49

I涂料实用生产技术500例

冲击强度 50kg ∙ cm

附着力 1级

打磨性(3∞号水砂纸

加水打磨30次) 易打磨,不黏砂纸

耐硝基性 不咬起,不渗红

耐盐水性(浸24h) 不起泡,不生锈

用途与用法

用于黑色金属表面打底防锈。主要用于汽车、电车、火车车厢、机 器、仪表等表面在涂覆硝基、醇酸、氨基、过氯乙烯等面漆前作为防锈 底漆。使用量W150g∕m2。

2.14 CO6-10醇酸二道底漆

C06 -10醇酸二道底漆,又称175 J85醇酸二道底漆、醇酸二道 浆。由中油度植物油改性醇酸树脂、颜料、体质颜料、催干剂、有机溶 剂组成。可常温干燥,如在100 ~ 110七下烘干Ih可提高漆膜性能,漆 膜细腻,容易打磨,与泥子层及面漆结合力好。

配方

|

中油度亚桐油醇酸树脂(50%) |

35.0 |

|

立德粉 |

9.0 |

|

轻质碳酸钙 |

36.5 |

|

滑石粉 |

11.0 |

|

环烷酸钻(2%) |

0.5 |

|

环烷酸桂(2% ) |

0.5 |

|

环烷酸铅(10%) |

2.0 |

|

二甲苯 |

2.0 |

|

2∞号溶剂汽油 |

3.5 |

生产流程

催干剂 溶剂

謝麗燈雅N预混合H研磨分散E ;漆H过滤卜包装

50

第二章醇酸树脂漆■

生产方法

中油度亚桐油醇酸树脂的制造见前述醇酸树脂。将醇酸树脂与 颜料、体质颜料混合均匀,研磨分散至细度<60μjn,加入溶剂、催干 剂,充分调匀,过滤,包装,即得成品。

质量指标

漆膜颜色和外观 白色、灰色,色调不定,平整光滑

细度 ≤60μm

黏度(涂-4杯,25t) "80s

干燥时间(105七±21C) Wlh

打磨性(烘干后用400号水

砂纸在25霓水中打磨) 不黏砂纸

用途与用法

涂在已打磨的泥子层上,以填平泥子层的砂孔、纹道。使用量为 120g∕m2o喷涂或刷涂。

2.15 C06-12铁黑醇酸烘干底漆

C06 - 12铁黑醇酸烘干底漆由中油度亚麻油醇酸树脂、铁黑及体 质颜料、催干剂、溶剂组成。具有良好的附着力和防锈性能。

配方

中油度亚麻油醇酸树脂

氧化铁黑

炭黑

沉淀硫酸強

环烷酸钻(2%)

环烷酸锌(2%)

环烷酸铅(10%)

二甲苯

2∞号溶剂汽油

生产流程

45.0

19.0

1.0

18.5

0.5

0.5

2.0

5.5

8.0

催干剂

其余醇酸树脂溶剂

醇酸树脂 __ __ J T __

(部分)卜*混合—研磨—混合一调漆一过滤一包装

颜料、填料」 ......------...

51

I涂料实用生产技术seo例

生产方法

将部分醇酸树脂与颜料、填料充分混匀,研磨分散,至细度<60μm, 然后与剩余的中油度醇酸树脂混合,加入催干剂、溶剂,充分调匀,过滤, 包装,即得成品。

|

质量指标 漆膜颜色及外观 黏度(涂-4杯) 干燥时间(IoOP 士 2丁) 细度 柔韧性 耐水性(浸妬) 硬度 附着力 用途与用法 |

黑色,色调不定,漆膜平整 60 ~120s ≤2. 5h ≤60μm Imm Ih复原 NO. 3 W2级 |

用于黑色金属打底。刷涂或喷涂。涂覆后于IOOK ±2七烘干。

2.16 C06 -15白色醇酸二道底漆

C06-15白色醇酸二道底漆,又称白打底漆、白醇酸打底漆。由 醇酸树脂、颜料、较多的体质颜料、催干剂及溶剂组成。干燥快,易于 打磨,特别适合于头道底漆(或防锈底漆)与面漆之间的中间层,具有 良好的结合力。

配方

|

钛白粉(金红石型) 云母粉 轻质碳酸钙 重金石粉 长油度豆油醇酸树脂(75%溶剂油溶液) 环烷酸钻(6%) 环烷酸铅(24%) 200号溶剂汽油 |

21.8 5.5 5.5 29.5 22. 1 0. 17 0. 33 15. 1 |

生产流程

催干剂、溶剂

E预混合H研磨H调漆IT过滤卜包装

颜料、填料」----- ..... 1-----1 1.....1

52

第二章醇酸树脂漆■

生产方法

将醇酸树脂漆料与颜料、填料混合均匀,研磨分散至细度< 80μm, 加入催干剂、溶剂,充分调和,过滤,包装,即得成品。

质量指标[Q∕( HG)∕2Q12-91]

漆膜颜色和外观 黏度(涂-4杯)

白色,漆膜平整

细度

干燥时间 表干 实干

柔韧性 打磨性 冲击强度

60 ~IooS ≤80μm

≤lh

≤12h

Imm

易打磨,不黏砂纸

50kg ♦ cm

用途与用法

适用于涂装面漆之前,填平已打磨泥子层的砂孔及纹道,如用于 船壳二道底漆。使用量为IOOgzn/。刷涂或喷涂,用X-6醇酸稀释 剂调节黏度。

2.17 C06-32锌黄醇酸烘干底漆

C06 - 32锌黄醇酸烘干底漆,又称C06 - 12锌黄醇酸烘干底漆。 由中油度醇酸树脂、防锈颜料、体质颜料、催干剂和溶剂组成。该漆干 燥快,附着力强,有良好的防锈能力。

配方

中油度亚麻油醇酸树脂(50%)

沉淀硫酸勤

中貉黄

锌修黄

环烷酸钻(2%)

环烷酸候(2%)

环烷酸铅(10%)

二甲苯

200号溶剂汽油

45.0

5.0

10.0

20.0

0.5

0.5

2.0

7.0

10.0

■涂料实用生产技术500例

生产流程

中继度醇酸 其余呼树脂.剂、≡

^^^亀卷1/ 预混合f研磨分散f混合—调‘漆卜过滤f包装 体质颜料、

生产方法

将部分中油度醇酸树脂与防锈颜料、体质颜料预混合后,研磨分 散至细度<50μcm,然后与醇酸树脂混合均匀,加入催干剂、溶剂,充分 调匀,过滤,包装,即得成品。

质量指标

|

指标名称 |

重 QCYQC 51080—91 |

滇 QKYQ 066—90 |

|

漆膜颜色及外观 |

黄色,色调不定 |

黄色,色调不定 |

|

黏度 |

60 ~ 90s |

40 ~ 60s |

|

细度 |

≤50μm |

≤60μm |

|

干燥时间 | ||

|

表干 |

≤8h |

— |

|

实干 |

≤24h |

— |

|

烘干(IoOt ± |

2P ) WO. 5h |

≤2-5h |

|

柔韧性 |

Imm |

Imm |

|

附着力 |

W2级 |

W2级 |

|

耐水性 |

— |

4h |

|

遮盖力 |

近 120g∕m2 |

— |

|

用途与用法 |

适用于轻金属表面,如铝镁合金表面底漆,也可用作黑色金属的 防锈底漆。刷涂或喷涂。

2.18 C17-51各色醇酸烘干皱纹漆

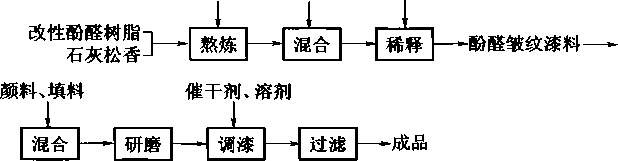

C17-51各色醇酸烘干皱纹漆,又称Cll-I各色醇酸烘干皱纹 漆。由干性油醇酸树脂、桐油、颜料、体质颜料、较多的催干剂和有机 溶剂组成。漆膜坚韧,对金属有良好的附着力,显示出均匀美观的皱 纹,对于不甚平滑的物面,易于遮蔽。

54

第二章醇酸树脂漆■

|

配方 | ||

|

■配I方一 | ||

|

原料名称 |

黑色(一) |

黑色(二) |

|

醇酸漆料. |

56.0 |

60.0 |

|

桐油聚合油 |

9.0 |

3.0 |

|

炭黑 |

2.5 |

2.0 |

|

轻质碳酸钙 |

12.0 |

22.0 |

|

沉淀硫酸銀 |

12.0 |

一 |

|

硬脂酸铝 |

0.3 |

0.3 |

|

环烷酸钻(2%) |

2.0 |

2.0 |

|

环烷酸桂(2%) |

1.0 |

2.0 |

|

环烷酸铅(10%) |

1.0 |

2.0 |

|

二甲苯 |

— |

5.0 |

|

纯苯 |

4.2 |

— |

|

*醇酸漆料配方 | ||

|

甘油 |

1. 8 | |

|

甲苯甘油酯 |

34.4 | |

|

苯肝 |

18.0 | |

|

松香改性苯酚甲醛树脂 |

6.0 | |

|

毓液 |

0.3 | |

|

■肥方二 | ||

|

原料名称 |

红色 |

绿色 |

|

醇酸皱纹漆料(50%) |

56.0 |

56.0 |

|

桐油聚合油 |

9.0 |

9.0 |

|

轻质碳酸钙 |

12.0 |

7.0 |

|

沉淀硫酸銀 |

12.0 |

7.0 |

|

硬脂酸铝 |

0.3 |

0.3 |

|

大红粉 |

5.0 |

— |

|

中婚黄 |

— |

1.0 |

|

柠檬黄 |

— |

12.0 |

|

铁蓝 |

— |

2.0 |

|

纯苯 |

2.2 |

2.2 |

|

环烷酸钻(2%) |

1.5 |

1.5 |

|

环烷酸疑(2%) |

1.0 |

1.0 |

|

环烷酸铅(10%) |

1.0 |

1.0 |

55

■涂料实用生产技术500例

生产流程

其余醇酸树脂

醇酸树脂(部分) 颜料、填料 桐油聚合油

H混合H研磨E调漆H过*卜*成品 催干亂、溶剂

生产方法

将部分醇酸漆料、颜料、体质颜料和桐油聚合油混合均匀,经磨漆 机研磨至细度< 50μιm,再加入其余的醇酸漆料、催干剂、溶剂,充分调 匀,过滤得到醇酸烘干皱纹漆。

质量指标

|

指标名称 重QCYQG 51143→1 |

鄂 Q/WST—JC028—90 |

|

漆膜外观及颜色 |

符合标准样板及色差 范围,皱纹均匀 |

|

黏度 ^ IOOs |

80 ~ 120s |

|

细度 ≤80μm |

≤50μm |

|

干燥时间(烘干) 160工土10t, |

120cC ±2七, |

|

W3h |

W3h |

|

柔韧性(80t ±5P,3h) — |

≤3mm |

|

出花纹时间(80霓±5tC) 25~40mi∏ |

≤15min |

用途与用法

适用于科研仪器、仪表、电器、各种小型机械、文教用品、玩具及小 五金零件等表面的涂装。喷涂。使用量:细花14。~ 170欧m二中花 150~18σg∕m2o 烘烤干燥。

2.19 C30-11醇酸烘干绝缘漆

C30-11醇酸烘干绝缘漆,又称1号绝缘漆、清烘干绝缘漆。由 植物油改性醇酸树脂、少量催干剂和溶剂组成。该漆属B级绝缘材 料,形成的漆膜具有较好的耐油性、耐电弧性及绝缘性。

配方

亚麻油 甘油

50.92

13. 88

56

第二章醇酸树脂漆■

苯Sf

黄丹

环烷酸钙(2%) 环烷酸钻(2%) 环烷酸桂(2%) 环烷酸锌(4%) 二甲苯

2∞号溶剂汽油 生产流程

32.28

0.02

2.0

1.4

1.0

3.0

32.0

63.5

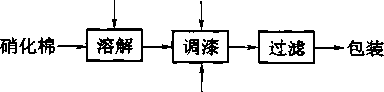

黄丹 苯酊 溶剂催干剂

亚麻油1 I , I ,

甘油卜醇解—^l化—稀释—调漆T过滤厂•成品

回流二甲苯

生产方法

将甘油和亚麻油投入反应釜内,进行搅拌,加热至160K ,加入黄 丹,升温至240七,保温Ih左右,待醇解完全后,降温至190K ,加入苯 酊和回流二甲苯(5%),加热至210 ~ 230七酯化,至酸值小于 12mgKOH∕g,降温至160K ,加入溶剂稀释,然后加入催干剂,充分调 匀,过滤,即得烘干绝缘漆。

质量指标

|

原漆外观和透明度 |

黄褐色,透明液体,无机械杂质 |

|

漆膜外观 |

平整光滑 |

|

黏度(涂-4杯) |

30 ~ 50s |

|

酸值 |

≤12mgKOH∕g |

|

固含量 |

245% |

|

干燥时间(105工土 2工) |

≤2h |

|

耐油性(浸于105勾士2cC的 |

通过试验 |

|

10号变压器油24h) | |

|

耐热性(烘干后于150七士 2tC |

,48h) 通过试验 |

|

击穿强度 | |

|

常态 |

≥70kV∕mm |

|

浸水后 |

N30kM∕mm |

用途与用法

主要用于电动机、变压器绕组的浸渍,也用作覆盖漆用。烘干。

57

■涂料实用生产技术500例

2.20 C32 -39各色醇酸抗弧磁漆

C32-39各色醇酸抗弧磁漆,又称C32-9各色醇酸抗弧漆。由 醇酸树脂、少量氨基树脂、颜料、催干剂和溶剂组成。漆膜坚韧,平滑 有光,能耐矿物油、耐电弧,可常温干燥。属B级绝缘材料。

配方

|

原料名称 |

铁红色 |

灰色 |

|

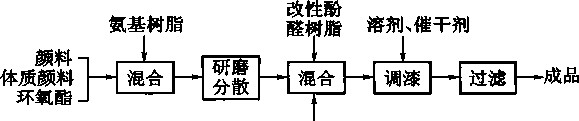

中油度亚麻油醇酸树脂(50% ) |

68.5 |

75 |

|

三聚氯胺甲醛树脂(50%) |

4.5 |

5.0 |

|

钛白 |

— |

14.0 |

|

铁红 |

17.0 |

— |

|

炭黑 |

— |

0.2 |

|

黄丹 |

0. 1 |

0. 1 |

|

环烷酸钙(2%) |

1.0 |

1.0 |

|

环烷酸钻(2%) |

0.5 |

0.5 |

|

环烷酸桂(2%) |

0.5 |

0.5 |

|

环烷酸铅(10%) |

2.0 |

2.0 |

|

环烷酸锌(4%) |

1.0 |

1.0 |

|

二甲苯 |

2.0 |

0.3 |

|

200号溶剂汽油 |

2.9 |

0.4 |

生产流程