ICS 13.100

CCS C 65

∖^—L ■ .............1

^igiii^

中华人民共和国国家标准

GB 15607—2023

代替GB 15607—2008

涂装作业安全规程 粉末静电喷涂工艺安全

Safetycodeofpracticeforcoating— Safetyforelectrostaticpowdercoatingprocess

国家标准全文公开系统专用,此文本仅供个人学习、研究之用, 未经授权,禁止复制、发行、汇编、翻译或网络传播等,侵权必究.

全国标淮信息公共服务平台:https ://std. sanr. gov. cn

2023-12-28发布

2024-10-01实施

国家市场监督管理总局 国家标准化管理委员会

发布

GB 15607—2023

目 次

前言 …………………………………………………………………………………………………………Ⅰ

1 范围 ………………………………………………………………………………………………………1

2 规范性引用文件 …………………………………………………………………………………………1

3 术语和定义 ………………………………………………………………………………………………1 4 基本要求 …………………………………………………………………………………………………2

5 喷粉设备及其辅助装置 …………………………………………………………………………………3

6 通风与净化 ………………………………………………………………………………………………4

7 粉末涂料的贮存和输送 …………………………………………………………………………………5 8 操作与维护安全管理 ……………………………………………………………………………………5 附录A(资料性) 各类喷粉室的爆炸性粉尘环境危险区域划分 ………………………………………7 附录B(资料性) 静电喷粉室排风量(抽风量)计算方法 ………………………………………………9 附录C(资料性) 设备器具检查和清理周期……………………………………………………………10

GB 15607—2023

前

言

本文件按照GB/T1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替GB15607—2008《涂装作业安全规程 粉末静电喷涂工艺安全》,与GB15607—2008 相比,除结构调整和编辑性改动外,主要技术变化如下:

a) 更改了喷粉区的范围(见4.1,2008年版的4.1);

b) 删除了火灾危险区,并统一更改为爆炸危险区(见4.2,2008年版的4.2);

c) 更改了喷粉室安全指标的规定[见4.3.2,2008年版的4.3.2a)];

d) 增加了维保、清理的操作口规定(见4.3.5);

e) 删除了喷粉作业的厂房要求(见2008年版的4.4.2);

f) 更改了联锁控制规定(见4.5.3,2008年版的4.5.3、5.1.5、5.1.6、5.1.7);

g) 更改了防爆、接地等电气规定(见4.7.2、4.8.1、4.8.2,2008年版的4.8.1、4.9、4.10);

h) 更改了控爆的规定(见5.1.3,2008年版的5.1.3、6.4.4);

i) 更改了防火花的规定(见5.1.4,2008年版的6.4.7);

j) 更改了回收装置、净化装置的规定(见6.4,2008年版的6.4);

k) 更改了“筒仓”的容器名称,改为供粉桶(见7.2,2008年版的7.2);

l) 增加了安全生产管理、应急预案的相关要求(见8.1);

m)增加了各类喷粉室的爆炸性粉尘环境危险区域划分(见附录A);

n) 更改了设备器具检查和清理周期(见附录C,2008年版的附录B)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中华人民共和国应急管理部提出并归口。

本文件及其所代替文件的历次版本发布情况为:

———1995年首次发布为GB15607—1995,2008年第一次修订;

———本次为第二次修订。

Ⅰ

GB 15607—2023

涂装作业安全规程 粉末静电喷涂工艺安全

1 范围

本文件规定了粉末静电喷涂工艺的基本要求、喷粉设备及其辅助装置、通风与净化、粉末涂料的贮 存和输送、操作与维护安全管理等基本安全要求。

本文件适用于粉末静电喷涂工艺设计及其设备的设计、安装、作业、维修和管理,也适用于粉末静电 喷涂工程的验收。静电流化床法、流化床法及其他流化涂装法参照执行。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB5083 生产设备安全卫生设计总则

GB6514 涂装作业安全规程 涂漆工艺安全及其通风

GB12158 防止静电事故通用导则

GB12367 涂装作业安全规程 静电喷漆工艺安全

GB/T14441 涂装作业安全规程 术语

GB14443 涂装作业安全规程 涂层烘干室安全技术规定

GB14444 涂装作业安全规程 喷漆室安全技术规定

GB14773 涂装作业安全规程 静电喷枪及其辅助装置安全技术条件

GB15577 粉尘防爆安全规程

GB50016 建筑设计防火规范

GB50058 爆炸危险环境电力装置设计规范

GB50140 建筑灭火器配置设计规范

GB55037 建筑防火通用规范

3 术语和定义

GB/T14441界定的以及下列术语和定义适用于本文件。

3 .1

供粉装置 powderfeeder

能连续均匀地供给喷涂用粉末涂料的装置。

3 .2

粉末回收装置 powderrecoveryunit

专门收集未涂着粉末,并具有粉-气分离功能、能控制其入口的含粉空气浓度小于其爆炸下限值的 50%的装置。

1

GB 15607—2023

3 .3

粉末净化装置 afterfilter

后过滤器

用于捕集粉末回收装置难以捕获的微细粉末,并使排放气体符合排放标准的装置。

4 基本要求

4 .1 喷粉区范围

喷粉区范围应包括:

a) 喷粉室、供粉装置(包括循环供粉装置的粉料输送装置、粉料仓及其卸料装置)、粉末回收装置、 粉末净化装置、风机及与其相连的粉末输送管道(包括含粉末的风管);

b) 喷粉室开口处各方向向外1m内区域;

c) 喷涂现场存放粉末涂料(应符合7.1的规定)的场所;

d) 排风管内部、辅助装置和其维护结构内部以及其他有可能产生具有可燃性粉尘云或堆积状粉 尘的区域。

4 .2 喷粉区的爆炸危险区域划分

4.2.1 喷粉区按的爆炸性粉尘环境危险区域划应按GB50058的规定划分,各类喷粉室的爆炸性粉尘 环境危险区域划分参见附录A。

4.2.2 喷粉区同时符合以下规定时,可划为非爆炸危险区域:

a) 粉末回收装置、粉末净化装置、排风系统与喷粉系统联锁(回收装置、净化装置、排风系统故障 或不运行时即停止喷粉作业);

b) 4.3.2、4.5.2、5.1.3、6.4c)和第8章的规定;

c) GB50058、GB14773和GB15577的相关规定。

4 .3 设计

4.3.1 粉末静电喷涂工艺设计,粉末静电喷涂设备与器械的研制、设计与制造应符合GB6514、GB15577、 GB50016、GB50058、GB55037、GB12158的相关规定。

4.3.2 喷粉室安全指标应符合以下规定:

a) 除喷枪出口等局部区域外,喷粉室内悬浮粉末平均浓度(即喷粉室出口排风管内的浓度)小于 其爆炸下限值的50%,未知其爆炸下限(LEL)时,其最高浓度不大于10g/m3;

b) 工作场所空气中粉尘容许浓度不大于8mg/m3;

c) 喷粉室开口面保持负压,平均风速在0.3m/s~0.6m/s;

d) 喷枪和被喷涂工件之间保持安全距离,并设置保护措施。

4 .3 .3 喷粉区地面应采用不燃或难燃的防静电、不发火花的材料铺设。地面应平整光滑无缝隙、凹槽。

4.3.4 喷粉区应保持一定的湿度,连续喷涂的喷粉区空气相对湿度应不小于40%。

4.3.5 喷粉室、管道及其辅助装置应配置检查维修口或清理口,水平管道应每间隔6m设置一个维修 口或清理口,如因结构等原因不能设置时,应采取相关措施用于维修、清理。

4.3.6 在人员操作区的每个操作面间隔6m处,应配置紧急停止按钮。

4 .4 场所

4.4.1 粉末静电喷涂作业与喷漆作业如设置在同一作业区内,其爆炸危险区域的划分应符合GB14444、

GB50058的相关规定。

2

GB 15607—2023

4.4.2 喷粉作业场所应符合GB6514的相关规定,其建筑物应符合GB15577、GB50016、GB55037及 GB50058的相关规定。喷粉作业区的布置应符合GB50016的相关规定。

4.4.3 喷粉作业应在符合第5章规定的喷粉室内进行。

4.4.4 喷粉室应布置在不产生干扰气流的方位上,并应与产生或散逸水蒸气、酸雾以及其他具有黏附 性、腐蚀性、易燃、易爆等介质的区域隔离布置。不应布置在有明火或产生火花的区域。

4 .4 .5 喷粉室不应兼作喷漆室。

4 .5 防火、防爆

4.5.1 喷粉室内所有接触粉末的工件、器具、装置,其表面温度应低于所用粉末引燃温度28℃以上。

4 .5.2 喷粉区内遵循以下规定:

a) 应按GB50140要求配置灭火装置,不应采用使粉末涂料外逸的灭火方式;

b) 不应存在发火源、明火、产生火花的设备及器具;

c) 应采取相关措施防止撞击或摩擦而产生火花。

4 .5.3 自动喷粉室内应配置火焰探测及报警装置,并应与粉末回收、粉末净化、供粉、压缩空气、工件输 送、电源、消防等装置联锁,当报警装置报警时,应停止喷涂,自动停止粉末回收、粉末净化、供粉、压缩空 气、工件输送等装置的使用,并启动消防装置。

4 .6 照明

喷粉区应采用防尘型冷光源灯具照明,应符合GB12367、GB50058的规定。灯具、防尘隔板应符 合以下要求:

a) 采用固定式灯具作光源;

b) 用隔板将灯具与喷粉区隔开,隔板密封安装;

c) 隔板选用不易破损的、不燃或难燃材料;

d) 隔板上的沉积物厚度不影响规定的照度;

e) 喷粉区中无法采用防尘措施的区域及21区内的照明,采用防爆灯。

4 .7 设备

4.7.1 所有设备应满足工艺安全要求,且设备的选用应符合GB5083的相关规定。

4.7.2 21区、22区内,电气设备应采用防爆、防尘(隔尘)型电气设备,且选型应符合GB50058的规定。

4.7.3 21区、22区内,接触粉体的所有设备表面温度应不高于粉末的软化点温度,电气设备表面温升 应符合GB50058的规定。

4 .8 电气、静电接地

4.8.1 进入喷粉区内的电气线路应符合GB50058的规定。

4.8.2 喷粉区内所有导体都应可靠接地,每组专设的静电接电体接地电阻应不大于100Ω,带电体的带 电区对大地总泄漏电阻应不大于1×106Ω。挂具应确保工件接地电阻不大于1×106Ω。也可采用静 电消除器消除工件的积聚电荷。

5 喷粉设备及其辅助装置

5 .1 喷粉室及其相连管道

5 .1 .1 喷粉室及其相连管道应采用不燃、难燃的材料制造。

5 .1 .2 喷粉室室体及通风管道内壁应光滑无凹凸缘;应保持喷粉室及其系统内不积聚粉末,未涂着粉

3

GB 15607—2023

末应有序导入回收装置。

5 .1 .3 存在粉尘爆炸危险的刚性粉末回收装置、粉末净化装置、供粉装置和基本封闭的喷粉室应采取 控爆措施,控爆措施应符合GB15577的规定。不应单独使用隔爆装置。

5.1.4 喷粉室内静电喷涂器(枪)的电极与工件、室壁、导流板、挂具以及运载装置等设施应采取防止产 生火花的措施。

5 .2 辅助装置

5.2.1 烘干室应符合GB14443的相关规定。进入烘干室的工件不应受到撞击、振动、强气流冲刷。

5.2.2 烘干室内工件上每千克粉末应补充不小于10m3(在一个标准大气压、温度为20℃的状态下的 空气量)的新鲜空气,空气中粉末浓度应符合4.3.2a)的规定。

5.2.3 烘干(固化)室的结构应便于清理积粉。

5.2.4 回收、供粉、筛粉等设备应符合4.7、4.8的规定,其中回收装置应同时符合6.4的规定。

5.2.5 供粉、筛粉装置应采用不燃或难燃材料制作,并应采用粉末不外逸、不易积聚、易清理的结构 形式。

5 .2 .6 风机的轴承和其他运载设备的部件应设置防止粉尘侵入的防护装置。

5.2.7 静电喷粉枪及其辅助装置应符合GB14773的要求。

5.2.8 自动喷涂机(包含往复机、机器人等)应符合4.7、4.8的规定。

6 通风与净化

6.1 通风、回收、净化装置应符合GB6514和GB15577的有关规定。

6.2 喷粉室的排风量应从控制粉尘浓度与防止粉尘外逸两方面计算并取其中的大值,且应附加5%~ 10%排风系统漏风量,并确保喷粉室符合4.3.2a)、b)、c)的规定,计算应符合下列规定:

a) 最大出粉量需要考虑所有自动、手动喷枪的最大出粉量,上粉率需要考虑工件的复杂程度,悬 浮粉量需要考虑工件不连续、工件形状及大小变化等情况;

b) 开口面积包括所有自动与手动操作面开口面积、工件进出口(含输送装置出入口)面积、工艺及 其他孔洞面积。

6.3 应在喷粉室铭牌上标明排风量。排风量计算方法参见附录B。

6 .4 粉末回收装置、净化装置应符合以下规定。

a) 喷粉室风机不采用塑料风机,其电动机符合所在区域的防爆要求。排风机蜗壳与叶轮可能接 触的部位采用不发火材料,风机运行时内部不产生火花。风机布置在粉末回收装置和粉末净 化装置的后段。

b) 采用防静电、难燃的过滤材料。

c) 采用有效的清粉装置;采取措施防止粉末堆积。配置压差器及其报警装置,当压差超出设定值 时停止作业。

d) 粉末回收装置、净化装置与喷粉室分开单独设置。如粉末回收装置与喷粉室相连,在两者之间 设置挡尘导流板,反吹时粉末不飞扬至喷粉室。

e) 因喷涂的工艺、粉末的特性,粉末回收装置、粉末净化装置可布置在喷粉室附近的室内,并符合 4.3.5、5.1.3和8.5的相关规定。

f) 定期校核风机排风量,当排风量小于铭牌上数值时,停止作业进行检修。

g) 当回收装置、净化装置、排风机发生故障时,停止喷涂作业。

6.5 通风管道应保持一定风速,防止粉末和静电积聚,风管内(除隔爆阀外)沉积的粉末厚度应不大于 1mm,静电接地应符合4.8.2的规定。

4

GB 15607—2023

6.6 喷粉作业如循环使用排放废气时,应遵循以下规定:

a) 回流到作业区的空气含尘量不超过8mg/m3;

b) 不产生粉尘沉积;

c) 回流气体不含可燃气体;

d) 监测排出气体中的粉尘浓度。

6 .7 含粉尘的排风管道应采用法兰连接并进行静电跨接。

7 粉末涂料的贮存和输送

7 .1 在喷粉区内存放的粉末涂料量应不大于当班所需的粉末涂料耗量,粉末包装应无破损、无粉末 外逸。

7.2 用粉量较大的连续自动喷涂,粉末应贮存在较大的密闭供粉桶内,并应采取以下防护措施:

a) 供粉桶布置在安全隔离间内,火种和热源不能进入隔离间;

b) 供粉桶使用导电材料制作,接地符合4.8的规定;

c) 卸料时防止粉末外逸、发黏、焦结;

d) 供粉桶与喷粉区设置防止燃烧或爆炸传递的装置。

7 .3 不应将粉末涂料置于烘道、取暖设备等易触及热源的场所。

7 .4 粉末涂料不应与溶剂型涂料及稀释剂存放在一起。

7 .5 粉末输送管道、阀门应采用不易堵塞的结构,不应设置网格等妨碍输送的物体,不应积粉;应采用 防静电、难燃材料;接地应符合4.8的规定。

8 操作与维护安全管理

8 .1 下列作业过程应制定安全操作规程、应急处置方案并定期修订、完善:

a) 喷粉设备及其辅助设备在安装、调试、作业前,制定安全操作规程;

b) 针对安装、调试、作业、维修动火过程中可能发生的突发事件和紧急情况,按相关规定制定可靠 的防护措施和应急处置方案;

c) 按安全操作规程、应急处置方案的要求对操作人员进行岗前培训,考核合格方可上岗。

8.2 喷粉操作应在排风机启动3min~5min后,方可开启高压静电发生器和喷粉装置。在停止作业 时,应先停高压静电发生器和喷粉装置,5min~10min后再关闭排风机。

8.3 设备器具应定期检查和清理,检查、清理的内容和周期参见附录C。

8.4 下列检查应做记录:

a) 喷粉室、风机、回收装置、净化装置的粉末浓度及清理情况;

b) 喷粉室开口的断面风速;

c) 风机轴承及其他运转部件是否黏附或焦结粉末,粉管及设备是否堵塞;

d) 高压静电发生器、喷枪、粉末回收系统、烘干(固化)室等是否正常接地;

e) 工艺设备是否有粉尘泄漏,工艺设备的接头、检查口、挡板、泄爆口盖等是否封闭严密。

8 .5 当出现喷粉室开口断面风速低于最小设计风速、风机故障、回收供粉系统堵塞、高压系统故障、漏 粉跑粉等非正常状态时,应停止作业,待故障排除后方可继续作业。

8 .6 喷粉室日常积粉清理和清粉换色时应对操作人员呼吸系统采取防护措施,并对所用器具采取接地 等防静电措施。积粉清理时粉尘不应外逸。

8.7 应及时清除所有设备、管道、作业区地面沉积的粉末,应及时清理烘干(固化)室加热元件表面积 粉,应及时清理挂具上的涂层确保工件满足接地要求。检查、清理应做记录。

5

GB 15607—2023

8.8 当自动喷粉系统处于运行状态时,除补喷工位持枪者手臂外,人体其余部分均不应进入喷粉室。 如工艺需求操作人员需进入喷粉室时,应采取可靠的安全防护措施,并应符合GB6514的相关规定。

8.9 设备运行或有高压时不应进行设备维修。设备维修、清理时应停止其他作业。维修前应清理粉 尘,维修、动火前应制定相应的应急处置方案,应提交动火申请并配置相关设施。

8.10 在回收装置、净化装置的卸料口及卸料过程中,供粉桶在加料时,应采取防止粉尘外逸的措施。

8 .11 作业运行中应观察,挂具及工件不应有卡死、摇摆、碰撞和偏位滑落现象。

8.12 操作人员应按劳动防护相关规定穿戴呼吸保护器具以及防静电工作服、鞋、帽,不应戴绝缘手套 及金属饰物。

6

GB 15607—2023

附录A

(资料性)

各类喷粉室的爆炸性粉尘环境危险区域划分

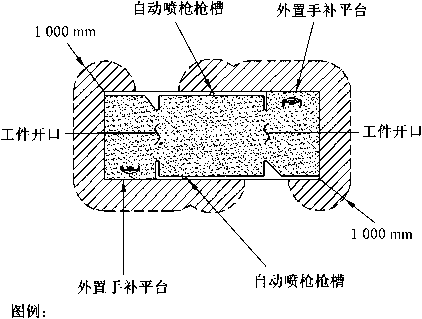

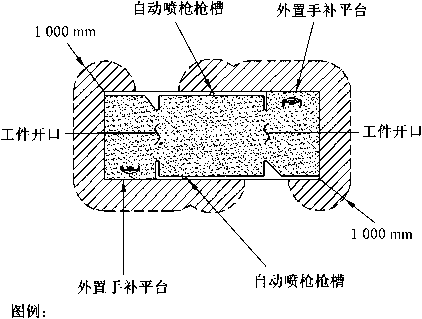

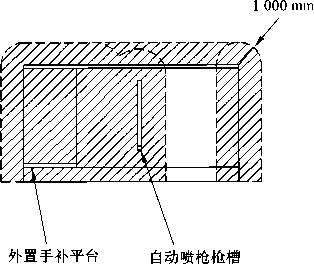

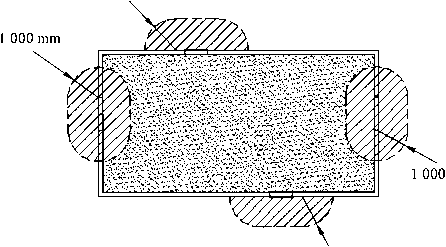

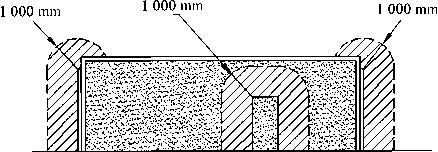

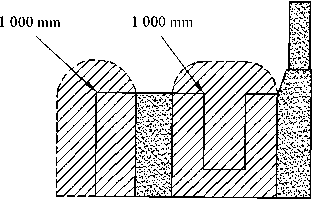

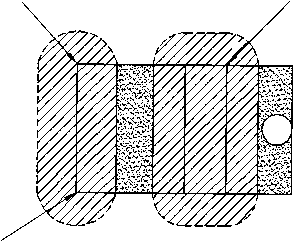

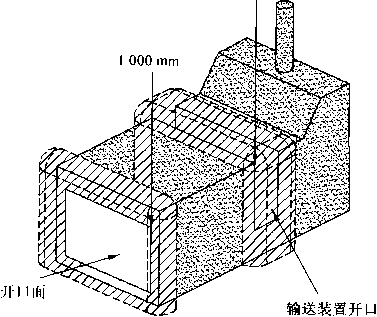

各类喷粉室的爆炸性粉尘环境危险区域划分见图A.1〜图A.3o

21 区

l¾⅞¾ 22 区

图A.1自动喷粉室

1 OOO mm

mm

图例:

1 000 mm

^M 21 区

l¾¾⅞1 22 区

图A.2全封闭喷粉室

7

GB 15607—2023

1 000 mm

1 OOO mm 1 000 mm

8

1 000 mm

图例:

^M 21 区

l⅛¾¾ 22 区

图A.3前开口喷粉室

GB 15607—2023

附 录 B

(资料性) 静电喷粉室排风量(抽风量)计算方法

静电喷粉室排风量分别用控制粉尘浓度与防止粉尘外逸两种方法计算,并取其大值。

a) 控制粉尘浓度的排风量按公式(B.1)计算:

Q1

G× n (1 - K ) × K 1 × K2 0 .5c

×60

(B.1)

式中:

Q1———按控制粉尘浓度要求计算的排风量,单位为立方米每小时(m3/h);

G ———单支喷枪最大出粉量,单位为克每分(g/min);

n ———同时喷涂的喷枪数;

K ———粉末上粉率,一般为0.4~0.8;

K1———工件不连续进入(工件间有空隙)积粉系数,一般为1.2~1.6;

K2———粉末在喷室内悬浮系数,一般为0.5~0.7;

c ———粉末爆炸下限浓度,单位为克每立方米(g/m3)。

b) 防止粉尘外逸的排风量按公式(B.2)计算:

Q2 =3600(A1 +A2 +A3)v…………………………(B.2)

式中:

Q2———按防止粉尘外逸要求计算的排风量,单位为立方米每小时(m3/h);

A1———操作面开口面积,单位为平方米(m2);

A2———工件进出口面积,单位为平方米(m2);

A3———工艺及其他孔洞面积,单位为平方米(m2);

v ———开口处断面风速,在0.3m/s~0.6m/s。

9

GB 15607—2023

附 录 C (资料性) 设备器具检查和清理周期

表C.1给出了设备器具检查、清理的内容和周期。

表C.1 设备器具检查和清理周期一览表

|

序号 |

部位 |

检查和清理内容或指标 |

周期 |

|

1 |

风机轴承及其他运转部件 |

是否粉尘黏附或焦结 |

7d~10d |

|

2 |

风机 |

风量是否符合要求 |

30d |

|

3 |

喷粉室及作业区 |

粉末浓度是否符合要求 |

7d |

|

4 |

喷粉室开口处 |

断面风速是否符合要求 |

7d |

|

5 |

回收装置、净化装置 |

废气排放浓度是否符合要求 |

30d |

|

6 |

喷粉室内积粉 |

是否清理 |

当班~1d |

|

7 |

喷粉室、回收装置、连接管道 |

是否清理 |

换色前 |

|

8 |

挂具涂层 |

是否清理 |

随时 |

|

9 |

过滤式回收装置及净化装置 |

堵塞漏粉 |

3d~7d |

|

10 |

是否清理 |

当班~1d | |

|

11 |

压差是否符合要求 |

当班~1d | |

|

12 |

旋风式回收装置及湿法净化装置 |

堵塞漏粉 |

7d~10d |

|

13 |

高压静电发生器、喷枪、粉末回收系统、烘干(固化)室等设备 |

是否接地 |

当班~1d |

|

14 |

作业区地面 |

是否清理 |

当班 |

|

15 |

设备、管道外壁 |

是否清理 |

3d~7d |

|

16 |

供粉管及供粉设备 |

是否堵塞漏粉 |

随时 |

|

17 |

压差器、排风、喷粉室 |

联锁是否有效 |

7d |

10