ICS 13.230

N 7729

团 体 标 准

T/SAWS 002—2023

涉爆粉尘除尘系统验收规范

Code for dedusting systems acceptance of explosive dust

( 2023年版)

2023-05-17 发布

2023-05-17实施

苏州市安全生产管理协会 发布

T/SAWS 002—2023

目 次

前 言 ............................................................................. II

1 范围 ............................................................................ 1

2 规范性引用文件 .................................................................. 1

3 术语与定义 ...................................................................... 2

4 一般性要求 ...................................................................... 2

5 验收程序 ........................................................................ 2

6 验收内容 ........................................................................ 4

7 验收意见书 ...................................................................... 5

8 系统运行管理 .................................................................... 5

附 录 A 涉爆粉尘除尘系统验收表 ...................................................... 6

附 录 B 涉爆粉尘除尘系统验收意见书 ................................................. 23

附 录 C 涉爆粉尘除尘系统校准、检查的项目与方法参照表 ............................... 24

附 录 D 涉爆粉尘除尘系统维保周期参照表 ............................................. 25

I

T/SAWS 002—2023

前

言

本标准按照GB/T 1.1-2020给出的规则起草。

本标准由苏州市涉爆粉尘专家委员会提出。

本标准由苏州市安全生产管理协会归口。

本标准起草单位:苏州安琪安全技术服务有限公司、昆山工统环保科技有限公司、苏州市淳然环境 技术有限公司、苏州德尔格环保设备有限公司、昆山新环境环保工程有限公司、昆山蒂恒环保设备技术 有限公司、常熟市科讯涂装设备有限公司、常熟市涂装设备厂、安满能国际贸易(上海)有限公司、苏 州市亘晟涂装工程有限公司、溧阳中净环保机械有限公司、苏州协昌环保科技股份有限公司、浙江欧康 电子信息技术有限公司、吴江天吴特种安全阀有限公司、台州尚品机械有限公司、苏州安鼎爆破片制造 有限公司、广东广禾涂装设备有限公司、苏州玖廷环保科技有限公司、汇乐因斯福环保安全研究院(苏 州)有限公司、吴江市威然静电涂装设备厂、张家港中益环保科技有限公司、任道环保科技(苏州)有 限公司、苏州始安达环境工程技术有限公司。

本标准主要起草人:刘伟群、周应泉、杨建萍、张山根、苏学、王伟庆、王福兴、朱益伟、刘 跃、王玉玺、洪洋。

II

T/SAWS 002—2023

局部修订说明

本验收规范此次局部修订工作是依据新出版的江苏省地方标准《可燃性粉尘除尘系统安全验收规 范》(DB32/T4337-2022),由苏州市涉爆粉尘专家委员会专家会同有关单位共同完成。

此次局部修订工作,按照江苏省新出版的地方验收规范及国家有关涉爆粉尘法规规定的原则修订 完善了防爆装置、电气安全及防静电措施、除尘器的风管布置及安全措施的基本安全技术要求,主要内 容包括:

1、按照《工贸企业重大事故隐患判定标准》(中华人民共和国应急管理部令第10号)完善工贸行 业重大生产安全事故隐患判定检查表验收要点。

2、完善除尘器箱体、清灰安全技术要求。

3、补充除尘器风机的安全技术要求。

4、完善电气安全、防爆装置、静电接地安全技术要求。

5、静电喷粉作业场所设置要求。

此次局部修订共34条、新增29条,分别为:

附录 A 表1中修订序号1、2、3、4、5、6、7、8、9、10 ;

附录 A 表2中修订序号3、5、9、18、21、23、28、38、39;新增8条。

附录 A 表3中修订序号3、5、9、18、34;新增6条。

附录 A 表4中修订序号3、6、11、27、28;新增9条。

附录 A 表5中修订序号3、9、13、17、29;新增6条。

附录 B 完善涉爆粉尘除尘系统验收意见书。

附录 D 新增涉爆粉尘除尘系统性能检测及维保周期参照表。

本次局部修订主编单位:苏州市涉爆粉尘专家委员会

本次局部修订参编单位:各标杆企业

本次局部修订主要人员:刘伟群、周应泉、杨建萍、张山根、苏学、王伟庆、王福兴、朱益伟、刘 跃、王玉玺、洪洋。

III

T/SAWS 002—2023

涉爆粉尘除尘系统验收规范

1 范围

本标准规定了涉爆粉尘除尘系统验收的一般性要求、验收工作程序、验收内容、验收意见和系统运 行管理等。

本标准适用于新建、改建、扩建的涉爆粉尘除尘系统的验收。

本标准不适用于矿山、烟花爆竹和火炸药粉尘场所。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 2894 安全标志及其使用导则

GB 4053 固定式钢梯及平台安全要求

GB 7231 工业管道的基本识别色、识别符号和安全标识

GB 12158 防止静电事故通用导则

GB 12476 可燃性粉尘环境用电气设备

GB 15577-2018 粉尘防爆安全规程

GB/T 15605 粉尘爆炸泄压指南

GB 15607 涂装行业安全规程 粉末静电喷涂工艺安全

GB 17440-2008 粮食加工、储运系统粉尘防爆安全规程

GB/T 17919 粉尘爆炸危险场所用收尘器防爆导则

GB 19081-2008 饲料加工系统粉尘防爆安全规程

GB 32276-2015 纺织工业粉尘防爆安全规程

GB 50016-2014(2018年版) 建筑设计防火规范

GB 50019-2015 工业建筑供暖通风与空气调节设计规范

GB 50057 建筑物防雷设计规范

GB 50058 爆炸危险环境电力装置设计规范

GB 55037-2022 建筑防火通用规范

GB 55036-2022 消防设施通用规范

AQ4228-2012 木材加工系统粉尘防爆安全规范

AQ4232-2013 塑料生产系统粉尘防爆规范

AQ4272-2016 铝镁制品机械加工粉尘防爆安全技术规范

AQ4273-2016 粉尘爆炸危险场所用除尘系统安全技术规范

1

T/SAWS 002—2023

工贸企业粉尘防爆安全规定(中华人民共和国应急管理部令第6号)

工贸企业重大事故隐患判定标准(中华人民共和国应急管理部令第10号)

DB32/T4337-2022 可燃性粉尘除尘系统安全验收规范

3 术语与定义

下列术语和定义适用于本标准。

3.1

涉爆粉尘

涉及可燃、可爆的粉尘。

3.2

除尘系统

由吸尘罩或吸尘柜、风管、风机、除尘器及控制装置组成的用于捕集气固两相流中固体颗粒物的 装置。

3.3

粉尘爆炸危险场所

存在可燃性粉尘和气态氧化剂(主要是空气)的场所。

3.4

湿式除尘一体机

具有防爆性能的打磨、抛光、湿式除尘一体化功能的设备。

4 一般性要求

4.1 涉爆粉尘除尘系统承接单位,应当具有营业执照相应经营范围内的服务能力。

4.2 项目使用单位在项目实施前,应组织专家对除尘系统进行设计方案审查。

4.3 湿式除尘一体机及相关资料和设备安全性能应经过专家委员会审查。

4.4 涉爆粉尘除尘系统除应遵守本标准规定外,同时应符合国家现行有关标准的规定。

5 验收程序

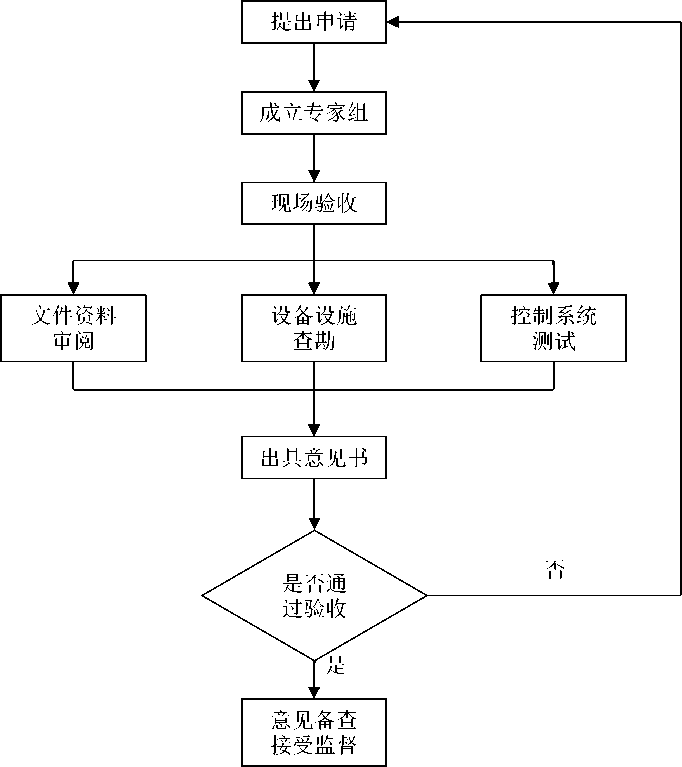

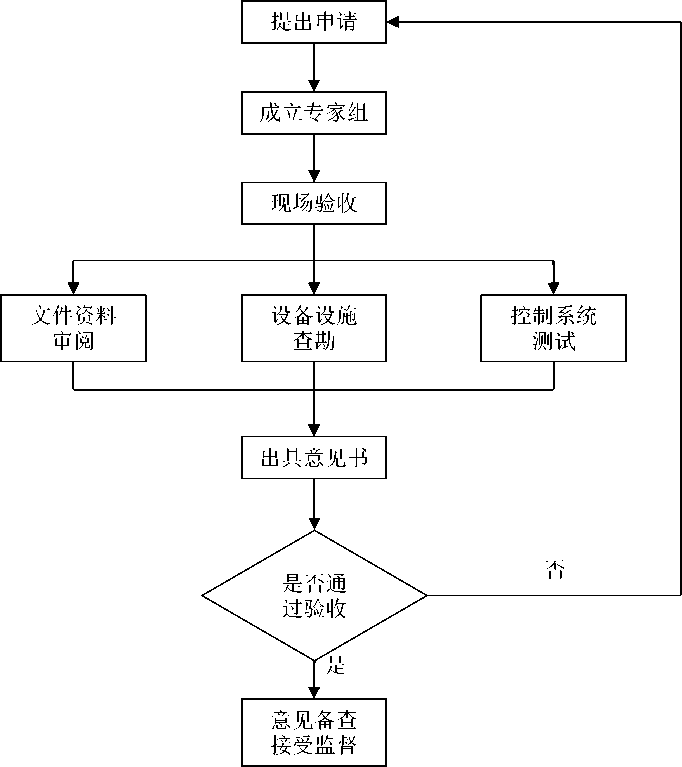

涉爆粉尘除尘系统验收的工作程序主要包括以下程序:

5.1 提出申请

由建设单位向苏州市涉爆粉尘专家委员会提出申请,并提前准备附录A中需要查阅的文件资料。

5.2 成立专家组

2

T/SAWS 002—2023

苏州市涉爆粉尘专家委员会应根据回避利益冲突的原则,从委员会专家库中选择专家成立专家组, 专家组人员数量宜在3人以上(含3人),且为奇数,并明确1人为组长。

5.3 现场验收

专家组到现场后,进行必要性文件资料的审阅,对项目进行验收,包括设备设施查勘和控制系统测 试。

5.4 出具意见书

专家组应对申请验收项目出具验收意见书;建设及施工单位应根据验收意见书进行整改,并接受当 地政府部门监管。

具体流程详见图1:

图1 验收程序流程图

3

6 验收内容

T/SAWS 002—2023

6.1 涉爆粉尘除尘系统的验收内容根据苏州地区的粉尘状况,其性质分为4类,对应的验收内容分别 如下:

6.1.1 铝镁粉尘除尘系统的验收内容包括但不限于:

——基本资料;

——除尘系统;

——电气设备设施;

——控爆措施;

——控制系统;

——其他。

6.1.2 木粉尘除尘系统的验收内容包括但不限于:

——基本资料;

——除尘系统;

——木粉收集装置;

——电气设备设施;

——控爆措施;

——控制系统;

——非封闭式除尘器;

——其他。

6.1.3 静电喷粉除尘系统的验收内容包括但不限于:

——基本资料;

——除尘系统;

——喷粉室;

——电气设备设施;

——控爆措施;

——控制系统;

——其他。

6.1.4 其他涉爆粉尘除尘系统的验收内容包括但不限于:

——基本资料;

4

T/SAWS 002—2023

——除尘系统;

——电气设备设施;

——控爆措施;

——控制系统;

——斗式提升机;

——其他。

6.2 涉爆粉尘除尘系统的具体验收要点、验收方法、权重划分、验收通过标准及备注详见附录A。

7 验收意见书

7.1 专家组完成现场验收后应出具验收意见书。

7.2 验收意见书作为涉爆粉尘除尘系统的验收技术结论,接受当地政府监管。

7.3 验收意见书内容主要包括:

1)基本信息:建设单位名称、地址、建设项目名称、验收日期;

2)项目描述:项目基本情况、主要安全设施、系统运行情况;

3)明确内容:除尘系统目前是否存在重大生产安全事故隐患、除尘系统在建设单位生产过程中能 否满足安全要求、除尘系统安全风险是否可以接受;

4)问题与建议:除尘系统需进一步整改的问题及对应的完善建议、系统运行管理建议;

5)专家签字。

7.4 涉爆粉尘除尘系统验收意见书参考格式详见附录B。

7.5 建设单位或当地政府监管部门对验收结论持有异议的,可向苏州市涉爆粉尘专家委员会提出反 映,由委员会另行组织专家进行论证。

8 系统运行管理

8.1 建设单位在除尘系统运行过程中应做好以下工作:

8.1.1 建立设备安全操作规程、清扫制度、应急处置要点和设备维护保养制度等。

8.1.2 建立系统安全运行、检测记录和设备档案,加强员工教育培训工作。

8.1.3 除尘系统的安全标志应按GB2894和其他有关规定张贴。

8.1.4 建设单位应定期对除尘系统及配件进行校准和检查,做好记录并存档。校准、检查的内容与方 法详见附录C。

5

T/SAWS 002—2023

附 录 A

(资料性附录)

涉爆粉尘除尘系统验收表

表1 粉尘爆炸重大生产安全事故隐患检查验收表

|

序号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 | ||||

|

1 |

重大生产安 全事故隐患 |

粉尘爆炸危险场所设置在非框架结构的多层建(构)筑物 内,或者粉尘爆炸危险场所内设有员工宿舍、会议室、办 公室、休息室等人员聚集场所的。 |

现场查看 |

A | |||||

|

2 |

不同类别的可燃性粉尘、可燃性粉尘与可燃气体等易加剧 爆炸危险的介质共用一套除尘系统,或者不同建(构)筑 物、不同防火分区共用一套除尘系统、除尘系统互联互通 的。 |

现场查看 |

A | ||||||

|

3 |

干式除尘系统未采取泄爆、惰化、抑爆等任一种爆炸防控 措施的。 |

现场查看 |

A | ||||||

|

4 |

铝镁等金属粉尘除尘系统采用正压除尘方式,或者其他可 燃性粉尘除尘系统采用正压吹送粉尘时,未采取火花探测 消除等防范点燃源措施的。 |

现场查看 |

A | ||||||

|

5 |

除尘系统采用重力沉降室除尘,或者采用干式巷道式构筑 物作为除尘风道的。 |

现场查看 |

A | ||||||

|

6 |

铝镁等金属粉尘、木质粉尘的干式除尘系统未设置锁气卸 灰装置的。 | ||||||||

|

7 |

除尘器、收尘仓等划分为20区的粉尘爆炸危险场所电气 设备不符合防爆要求的。 | ||||||||

|

8 |

粉碎、研磨、造粒等易产生机械点燃源的工艺设备前,未 设置铁、石等杂物去除装置,或者木制品加工企业与砂光 机连接的风管未设置火花探测消除装置的。 | ||||||||

|

9 |

遇湿自燃金属粉尘收集、堆放、储存场所未采取通风等防 止氢气积聚措施,或者干式收集、堆放、储存场所未采取 防水、防潮措施的。 | ||||||||

|

10 |

未落实粉尘清理制度,造成作业现场积尘严重的。 |

现场查看 |

A | ||||||

|

验收权重 结果汇总 |

A(共10项) |

验收人员 签名 | |||||||

|

是 |

否 |

不涉及 | |||||||

|

验收通过标准及备注: 1、权重划分栏中标注“A”的属否决项。A项内容的验收意见按“是”、“否”、“不涉及”填写在验收意见 栏中。A项中只要有1项为“是”的,则验收为“不予通过”。 | |||||||||

6

表2 铝镁粉尘除尘系统验收表

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 |

|

一、基本资料 | |||||

|

1 |

文件记录 |

方案评审意见书以及完善后的方案书。 |

查阅资料 |

B | |

|

2 |

主要安全部件产品合格证(检测报告)、说明书。 |

查阅资料 |

B | ||

|

3 |

安全操作规程、维护保养制度、应急处置要点、培训 教育记录及清灰管理制度及相关清扫记录 |

查阅资料 |

B | ||

|

二、除尘系统 | |||||

|

4 |

吸风罩 |

吸风罩需有效设置,宜下吸或侧吸。 |

现场查看 |

C | |

|

5 |

罩口风速应不小于1.0m/s,吸尘罩或吸尘柜应无积 尘。 |

现场核验 |

B | ||

|

6 |

风罩应采用不燃导静电材料。 |

现场查看 |

C | ||

|

7 |

风管 |

风管应明敷,不应布置在地下、半地下建筑物(室) 中。 |

现场查看 |

B | |

|

8 |

主风管风速应不小于23m/s,粉尘浓度应小于爆炸下 限的25%。 |

现场核验 |

B | ||

|

9 |

主风管应采用圆形、钢质材料焊接制造,风管的设计 强度应不小于除尘器的设计强度,风管法兰强度大于 风管的设计强度。 |

现场查看 |

C | ||

|

10 |

风管的设置宜不易造成粉尘沉积。 |

现场查看 |

C | ||

|

11 |

主风管转弯处宜设置清灰措施,便于操作;清灰口强 度不小于管道的强度。 |

现场查看 |

C | ||

|

12 |

风管上应设置隔爆阀,其安装应能阻隔爆炸向室内传 播。 |

现场查看 |

B | ||

|

13 |

除尘器 |

禁止采用干式静电除尘器,宜采用湿式除尘系统。 |

现场查看 |

C | |

|

14 |

湿式除尘系统水压、水位、流量应能满足去除进入除 尘器粉尘的要求。 |

现场查看 |

B | ||

|

15 |

湿式除尘系统应设置液位(可视化)、流量的连续监 测报警装置。 |

现场查看 |

B | ||

|

16 |

湿式除尘系统的循环水应采取有效的过滤措施,并及 时更换。 |

现场查看 |

C | ||

|

17 |

湿式除尘统最高点应设置有效氢气排放装置。 |

现场查看 |

B | ||

|

18 |

过滤水池应敞开,应有良好通风。设置在室外地面上 的循环用水储水池及水质过滤池的周围应设置防护围 栏。 |

现场查看 |

B | ||

7

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 |

|

19 |

室外湿式除尘系统应采取防冻措施。 |

现场查看 |

C | ||

|

20 |

湿式一体机作业场所通风良好,顶部设置排氢装置。 |

现场查看 |

B | ||

|

21 |

湿式一体机水位、水流量应设置监测、报警、联动措 施,湿式除尘水泵提前开启5min,关机至少延时5分 钟,确保除尘器及循环用水管道内应无积尘。 |

现场核验 |

B | ||

|

22 |

采用干式除尘系统,除尘器应放置在室外,厂房与除 尘器相邻的外墙应满足3h耐火极限的要求。满足负 压运行要求。 |

现场查看 |

B | ||

|

23 |

干式除尘器进、出风口应设置风压差监测报警装置; 在风压差偏离设定值(压力变化大于正常运行允许值 的20%)时监测装置应发出声光报警信号。 |

现场核验 |

B |

— | |

|

24 |

干式袋式除尘器箱体采用钢质金属材料,不应选用铝 质金属材料;箱体的设计强度能够承受采取防爆措施 后产生的最大爆炸压力;方形箱体的箱板之间的夹角 做圆弧化处理,箱体内部表面光滑,钢制金属材料箱 体应采用防锈措施,不应使用铝涂料。 |

查阅设计资料 |

C | ||

|

25 |

干式袋式除尘器不应采用机械振打方式,滤袋应采用 阻燃及防静电滤料制作,滤袋抗静电特性应符合 GB/T17919的要求。 |

现场查看 |

B | ||

|

26 |

干式袋式外滤除尘器的清灰参数(气流、气压、清灰 周期、清灰时间间隔等)应按滤袋积尘残留厚度不大 于1mm设定。 |

现场查看 |

B | ||

|

27 |

除尘器灰斗内壁应光滑,灰斗壁面之间的夹角做圆弧 化处理,灰斗落料壁面与水平面的夹角大于65°。 |

现场查看 |

B | ||

|

28 |

干式除尘器的锁气卸灰装置应设置机械故障监测,应 保持连续输灰,灰斗宜设置检查口,其强度不低于除 尘器本体。 |

现场核验 |

B | ||

|

29 |

干式除尘器应设置温控联锁熄灭装置(应采用适合铝 镁粉尘灭火的介质),并设置压力监测进入系统控制 联锁。 |

现场核验 |

B | ||

|

30 |

干式除尘器内应设置温度监测装置,70℃报警并停 机,90℃必须启动熄灭装置。 |

现场查看 |

B | ||

|

31 |

除尘器应远离明火区域,其间距不小于25m。 |

现场查看 |

B | ||

|

32 |

集尘桶满足耐锈蚀导静电金属材料制作要求,落实集 尘桶防潮和防静电跨接措施。 |

现场查看 |

C |

8

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 |

|

33 |

风机 |

风机叶片应采用导电、运行时不产生火花的材料制 造。 |

查阅资料 |

B | |

|

34 |

风机及叶片应安装紧固、运转平稳、无异常音。 |

现场查看 |

B | ||

|

35 |

风机电机为粉尘防爆电机。 |

现场查看 |

B | ||

|

36 |

风机着地排风管离地30cm处设置检查口。 |

现场查看 |

B | ||

|

三、电气设备设施 | |||||

|

37 |

电气设备 设施安全 |

乙类场所电气设施(含电机、管线、灯具、开关、插 座、排风设施、电控箱)。手持打磨应采用气动工 具,满足粉尘防爆要求。 |

现场查看 |

B | |

|

38 |

干式除尘系统电机应满足粉尘防爆要求,湿式除尘系 统风机电机应满足防爆要求。 |

现场查看 |

B | ||

|

四、控爆措施 | |||||

|

39 |

控爆方式 |

干式除尘系统隔爆装置安装距离及方式应满足产品说 明书的要求。水平安装,带平衡杆及自锁装置,采取 可靠的支撑固定措施。 |

现场查看 |

B | |

|

40 |

干式除尘系统不应单独采取隔爆措施。 |

现场查看 |

B | ||

|

41 |

干式除尘系统泄爆口应朝向安全的方向,泄爆面积经 计算符合要求。 |

现场查看 |

B | ||

|

42 |

干式除尘系统管道宜设置管道泄爆,泄爆面积不小于 管道截面积。 |

现场查看 |

C | ||

|

43 |

干式除尘器泄爆口设置位置宜选择在灰斗的上端部 位。 |

现场查看 |

C | ||

|

44 |

选用相适应的惰化剂,提供惰化混合物料不具备燃爆 性能的测试报告。 |

现场查看 |

B | ||

|

45 |

对惰化剂的有效使用量应有监控联锁报警装置。 |

现场查看 |

B | ||

|

五、控制系统 | |||||

|

46 |

控制系统 |

控制柜的位置宜设置在爆炸危险区3m以外,并方便 操作。 |

现场查看 |

C | |

|

47 |

干式除尘控制系统应包含:除尘器进出口风压差、温 度及熄灭系统、锁气卸灰故障、脉冲气压、水压的信 号监测与联锁报警;延时10分钟停机功能。 |

现场核验 |

B | ||

|

48 |

湿式除尘控制系统应包含:水位、水压、流量监控; 延时10分钟停机功能。 |

现场核验 |

B | ||

9

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 |

|

49 |

控制系统应设置故障报警功能,并保存记录。 |

现场查看 |

C | ||

|

50 |

声光报警器应设置在有人员操作场所。 |

现场查看 |

C | ||

|

六、其他 | |||||

|

51 |

防静电措施 |

除尘器、管道、风机、框架、湿式一体机、收集装置 应采用防静电并联接地措施,接地电阻不大于100 Ω。接地桩及接线卡设置应符合GB12158的规定。 |

现场核验 |

C | |

|

52 |

金属管道连接处(如法兰),应进行防静电跨接,跨 接电阻不大于0.03Ω。 |

现场核验 |

C | ||

|

53 |

防雷措施 |

除尘系统应设置防雷设施,接地电阻不大于10Ω。接 地网应符合GB50057的规定。 |

现场核验 |

C | |

|

54 |

标志标识 |

应设置当心粉尘爆炸、当心火灾、当心触电、当心坠 落、当心机械伤害、禁止烟火、必须佩戴防尘口罩、 有限空间等标志。 |

现场查看 |

C | |

|

55 |

管道应设置色标,注明介质名称、流向。 |

现场查看 |

C | ||

|

56 |

关键部件宜设置部件名称标识。 |

现场查看 |

C | ||

|

57 |

手控阀门宜设置开关状态标识,设置在便于应急操作 的高度。 |

现场查看 |

C | ||

|

58 |

废屑处置 |

湿式除尘器中的沉淀物不宜超过沉淀容器水容量的 5%,沉淀物定期清理,并进行无公害化处理。 |

现场查看 |

C | |

|

59 |

高镁材料(镁含量超过50%)加工产生的粉尘必须浸 没水中储存,储存水池或容器应设置在室外安全区 域,保证水量充足、通风良好、容器应采用钢或其他 不燃材质。 |

现场查看 |

B | ||

|

60 |

铝镁机加工企业应优先采用每日清运方式,不能实现 每日清运要求的,应结合生产实际和暂存场所条件, 经辨识评估后规范确定的最大储量和最长储存时间。 暂存场所应满足防水防潮要求,保持良好通风,规范 设置氢气、温度监测报警,配齐配足铝镁金属专用灭 火器材和黄沙等应急物资,严禁采用自动水喷淋灭火 装置。暂存场所相对密闭的,要配置与监测报警装置 联锁的通风降温设备,出入口不得朝向生产作业区 域。 |

现场查看 |

C | ||

|

61 |

压缩空气 |

应采用碳钢管、不锈钢管或镀锌钢管进行安装。 |

现场查看 |

C | |

|

62 |

登高梯台 |

应符合GB4053的规定。 |

现场查看 |

C | |

10

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 | ||||||

|

验收权重 结果汇总 |

B(共36项) |

C(共26项) |

验收人 员签名 | ||||||||

|

符合 |

不符合 |

不涉及 |

符合 |

不符合 |

不涉及 | ||||||

|

验收通过标准及备注: 1、权重划分栏中标注“B”的属次要项。B项内容的验收意见按“符合”、“不符合”、“不涉及”填写在 验收意见栏中。B项中有3项以上(含3项)为“不符合”的,则验收为“不予通过”。 2、权重划分栏中标注“C”的属一般项。C项内容的验收意见按“符合”、“不符合”、“不涉及”填写在 验收意见栏中。C项中有5项以上(含5项)为“不符合”的,则验收为“不予通过”。 | |||||||||||

11

表3 木粉尘除尘系统验收表

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 |

|

一、基本资料 | |||||

|

1 |

文件记录 |

方案评审意见书以及完善后的方案书 |

查阅资料 |

B | |

|

2 |

主要安全部件产品合格证(检测报告)、说明书 |

查阅资料 |

B | ||

|

3 |

安全操作规程、维护保养制度、应急处置要点、培训 教育记录及清灰管理制度及相关清扫记录 |

查阅资料 |

B | ||

|

二、除尘系统 | |||||

|

4 |

吸风罩 |

吸风罩需有效设置,宜采用下吸或侧吸。 |

现场查看 |

C | |

|

5 |

罩口风速应不小于1.0m/s,吸尘罩或吸尘柜应无积 尘。 |

现场核验 |

B | ||

|

6 |

吸风罩应采用不燃且导静电的材料。 |

现场查看 |

C | ||

|

7 |

风管 |

风管应明敷,不应布置在地下、半地下建筑物(室) 中。 |

现场查看 |

B | |

|

8 |

主风管风速应不小于20m/s,粉尘浓度小于爆炸下限 的50%。 |

现场核验 |

B | ||

|

9 |

主风管应采用圆形、钢质材料焊接制造,风管的设计 强度应不小于除尘器的设计强度,风管法兰强度大于 风管的设计强度。 |

现场查看 |

C | ||

|

10 |

风管的设置应不易造成粉尘沉积。 |

现场查看 |

C | ||

|

11 |

主风管转弯处宜设置清灰措施,便于操作;清灰口强 度不小于管道的强度。 |

现场查看 |

C | ||

|

12 |

风管上应设置隔爆阀,其安装应能阻隔爆炸向室内传 播。 |

现场查看 |

B | ||

|

13 |

吸风罩软管长度宜小于3米,具有导静电功能。 |

现场查看 |

C | ||

|

14 |

火花探测器和熄灭装置距离、熄灭装置压力应按说明 书设置。 |

现场核验 |

B | ||

|

15 |

输粉管道 |

长度>10m的气力输送管道、刮板输送器、螺旋输送器 应设置符合防爆要求的措施。 |

现场核验 |

C | |

|

16 |

除尘器 |

禁止采用干式静电除尘器。 |

现场查看 |

B | |

|

17 |

采用干式负压除尘系统,除尘器应放置在室外。 |

现场查看 |

B | ||

|

18 |

干式除尘器进、出风口应设置风压差监测报警装置, 在风压差偏离设定值(压力变化大于正常运行允许值 的20%)时监测装置应发出声光报警信号。 |

现场核验 |

B | ||

|

19 |

干式袋式除尘器不应采用机械振打方式,滤袋应采用 |

现场查看 |

B | ||

12

T/SAWS 002—2023

|

阻燃及防静电滤料制作,滤袋抗静电特性应符合 GB/T17919的规定。 | |||||

|

20 |

除尘器灰斗内壁应光滑,灰斗壁面之间的夹角做圆弧 化处理,灰斗落料壁面与水平面的夹角大于65°。 |

现场查看 |

B | ||

|

21 |

干式除尘器的锁气卸灰装置应设置机械故障监测,灰 斗宜设置检查口,其强度不低于除尘器本体。 |

现场核验 |

B | ||

|

22 |

干式除尘器需设置温控联锁熄灭装置,并设置压力监 测进入系统控制联锁,宜采用水熄灭装置,并设置防 冻措施,一路进水两路控制,手控阀门便于操作。 |

现场核验 |

B | ||

|

23 |

干式除尘器内需设置温度监测装置,70℃报警并停 机,90℃必须启动熄灭装置。 |

现场核验 |

B | ||

|

24 |

风机 |

风机叶片应采用导电、运行时不产生火花的材料制 造。 |

查阅资料 |

B | |

|

25 |

风机及叶片应安装紧固、运转平稳、无异常音。 |

现场查看 |

B | ||

|

26 |

风机电机为粉尘防爆电机。 |

现场查看 |

B | ||

|

27 |

风机着地排风管离地30cm处设置检查口。 |

现场查看 |

B | ||

|

三、木粉收集装置 | |||||

|

28 |

木粉仓 |

应采用金属材质,宜采用圆筒仓。 |

现场查看 |

B | |

|

29 |

应采取泄爆、泄压及防扬尘措施。 |

现场查看 |

B | ||

|

30 |

应设置喷淋及温度监测设施,宜设置观察窗,且高度 不高于1/2木粉仓高度。 |

现场核验 |

B | ||

|

31 |

木粉桶 (箱) |

应采用金属材料制作,收尘量最大不宜超25kg,落实 防风、防雨、防静电措施。 |

现场查看 |

C | |

|

四、电气设备设施 | |||||

|

32 |

电气设备 设施安全 |

电气设施(含电机、管线、灯具、开关、插座、排风 设施、电控箱)应防火、防尘,爆炸危险区内应防 爆。 |

现场查看 |

B | |

|

33 |

干式除尘系统电机应满足粉尘防爆要求。 |

现场查看 |

B | ||

|

五、控爆措施 | |||||

|

34 |

控爆方式 |

干式除尘系统隔爆装置安装距离及方式应满足产品说 明书的要求,水平安装,带平衡杆及自锁装置,采取 可靠的支撑固定措施。 |

现场查看 |

B | |

|

35 |

干式除尘系统不能单独采取隔爆措施。 |

现场查看 |

B | ||

|

36 |

干式除尘系统泄爆口应朝向安全的方向,泄爆面积经 计算符合要求。 |

现场查看 |

B | ||

|

37 |

干式除尘系统管道应设置管道泄爆,泄爆面积不小于 |

现场查看 |

C | ||

13

T/SAWS 002—2023

|

管道截面积。 | |||||

|

38 |

干式除尘器泄爆口设置位置宜选择在灰斗的上端部 位。 |

现场查看 |

C | ||

|

六、控制系统 | |||||

|

39 |

控制系统 |

控制柜的位置宜设置在爆炸危险区3m以外,并方便 操作。 |

现场查看 |

C | |

|

40 |

控制系统应包含:除尘器进出口风压差、温度及熄灭 系统、锁气卸灰故障、脉冲气压、水压的信号监测与 联锁报警。延时10分钟停机功能。 |

现场核验 |

B | ||

|

41 |

控制系统应设置故障报警功能,并保存记录。 |

现场核验 |

C | ||

|

42 |

声光报警器应设置在有人员操作场所。 |

现场查看 |

C | ||

|

43 |

螺旋输送器、刮板输送器、木粉尘应设置检查维修口 及故障监控。 |

现场核验 |

C | ||

|

七、非封闭式除尘器 | |||||

|

44 |

非封闭式除 尘器 |

企业木加工作业场所人员在10人以下、木加工设备 10台以下及每天的粉尘总量在100kg以下,可以使用 单机非封闭除尘器。在满足下列要求时,可以设置在 室内: 1)除尘器只用于收集木材加工机械产生的粉尘。 2)不用于具有机械进料功能的砂磨机、研磨刨床; 3)除尘器单机处理空气能力不应大于8640m3/hr; 4)风机电机是完全封闭的,且具有风冷性能;且满足 防尘要求; 5)除尘器的设置距任意出口的距离至少为6m,距日常 操作中有人员出现的任何地方也至少为6m; 6)同一车间内布置多个除尘器时,相互间的最小距离 应为6m。 |

现场查看 |

B | |

|

45 |

非封闭式除尘器应每班清理一次。 |

现场查看 |

C | ||

|

八、其他 | |||||

|

46 |

防静电措施 |

除尘器、管道、风机、框架、输送装置、木粉仓应采 用防静电并联接地措施,接地电阻不大于100Ω。接 地桩及接线卡设置应符合GB12158的规定。 |

现场核验 |

C | |

|

47 |

金属管道连接处(如法兰),应进行防静电跨接,跨 接电阻不大于0.03Ω。 |

现场核验 |

C | ||

|

48 |

防雷措施 |

除尘系统应设置防雷设施,接地电阻不大于10Ω。接 地网及接线卡设置应符合GB50057的规定。 |

现场核验 |

C | |

|

49 |

标志标识 |

应设置当心粉尘爆炸、当心火灾、当心触电、当心坠 |

现场查看 |

C | |

14

T/SAWS 002—2023

|

落、当心机械伤害、禁止烟火、必须佩戴防尘口罩、 有限空间等标志。 | ||||||||||||

|

50 |

管道应设置色标,注明介质名称、流向。 |

现场查看 |

C | |||||||||

|

51 |

关键部件宜设置部件名称标识。 |

现场查看 |

C | |||||||||

|

52 |

手控阀门宜设置开关状态标识,设置在便于应急操作 的高度。 |

现场查看 |

C | |||||||||

|

53 |

压缩空气 |

应采用碳钢管、不锈钢管或镀锌钢管进行安装。 |

现场查看 |

C | ||||||||

|

54 |

登高梯台 |

应符合GB4053的规定。 |

现场查看 |

C | ||||||||

|

验收权重 结果汇总 |

B(共30项) |

C(共24项) |

验收人 员签名 | |||||||||

|

符合 |

不符合 |

不涉及 |

符合 |

不符合 |

不涉及 | |||||||

|

验收通过标准及备注: 1、权重划分栏中标注“B”的属次要项。B项内容的验收意见按“符合”、“不符合”、“不涉及”填写 在验收意见栏中。B项中有3项以上(含3项)为“不符合”的,则验收为“不予通过”。 2、权重划分栏中标注“C”的属一般项。C项内容的验收意见按“符合”、“不符合”、“不涉及”填写 在验收意见栏中。C项中有5项以上(含5项)为“不符合”的,则验收为“不予通过”。 | ||||||||||||

15

表4 静电喷粉粉尘除尘系统验收表

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 |

|

一、基本资料 | |||||

|

1 |

文件记录 |

方案评审意见书以及完善后的方案书 |

查阅资料 |

B | |

|

2 |

主要安全部件产品合格证(检测报告)、说明书 |

查阅资料 |

B | ||

|

3 |

安全操作规程、维护保养制度、应急处置要点、 培训教育记录及清灰管理制度及相关清扫记录 |

查阅资料 |

B | ||

|

二、除尘系统 | |||||

|

4 |

风管 |

风管应明敷,不应布置在地下、半地下建筑物 (室)中。 |

现场查看 |

B | |

|

5 |

风管的粉尘浓度应小于爆炸下限的50%。 |

现场核验 |

B | ||

|

6 |

主风管应采用钢质材料焊接制造,风管的设计强 度应不小于除尘器的设计强度,风管法兰强度大 于风管的设计强度。 |

现场查看 |

C | ||

|

7 |

风管的设置宜不易造成粉尘沉积。 |

现场查看 |

C | ||

|

8 |

主风管转弯处宜设置清灰措施,便于操作;清灰 口强度不小于管道的强度。 |

现场查看 |

C | ||

|

9 |

风管上应设置隔爆阀,其安装应能阻隔爆炸向室 内传播。 |

现场查看 |

B | ||

|

10 |

除尘器 |

禁止采用干式静电除尘器。 |

现场查看 |

B | |

|

11 |

干式除尘器进、出风口应设置风压差监测报警装 置,在风压差偏离设定值(压力变化大于正常运 行允许值的20%)时监测装置应发出声光报警 信号。 |

现场核验 |

B | ||

|

12 |

除尘器灰斗内壁应光滑,灰斗壁面之间的夹角做 圆弧化处理,灰斗落料壁面与水平面的夹角大于 65°。 |

现场查看 |

B | ||

|

13 |

干式袋式除尘器不应采用机械振打方式,滤袋应 采用阻燃及防静电滤料制作,滤袋抗静电特性应 符合GB/T17919的规定。 |

现场查看 |

B | ||

|

14 |

干式除尘器的锁气卸灰装置应设置机械故障监 测,灰斗宜设置检查口,其强度不低于除尘器本 体。 |

现场核验 |

B | ||

|

15 |

干式除尘器需设置温控联锁熄灭装置,并设置压 力监测进入系统控制联锁,宜采用水熄灭装置, |

现场核验 |

B | ||

16

T/SAWS 002—2023

|

并设置防冻措施,一路进水两路控制,手控阀门 便于操作。 | |||||

|

16 |

干式除尘器内应设置温度监测装置,70℃报警并 停机,90℃必须启动消防设施。 |

现场核验 |

B | ||

|

17 |

旋风分离器装置底部应设置防堵料位监测装置, 并应与报警联锁。 |

现场核验 |

B | ||

|

18 |

风机 |

风机叶片应采用导电、运行时不产生火花的材料 制造。 |

查阅资料 |

B | |

|

19 |

风机及叶片应安装紧固、运转平稳、无异常音。 |

现场查看 |

B | ||

|

20 |

风机电机为粉尘防爆电机。 |

现场查看 |

B | ||

|

21 |

风机着地排风管离地30cm处设置检查口。 |

现场查看 |

B | ||

|

三、喷粉室(房、箱) | |||||

|

22 |

喷粉室 |

应设置火焰探测及熄灭装置,并实现联锁。 |

现场核验 |

B | |

|

23 |

开口处风速不小于0.5-0.6m/s。 |

现场核验 |

B | ||

|

24 |

应采用不燃或难燃材料制作,含PPR材料。 |

现场查看 |

B | ||

|

25 |

大工件喷粉 房 |

进入喷粉房进行大工件喷涂作业的前置条件: 1)所使用的喷粉涂料中不应含有活泼金属成 分。 2)喷粉房内沉积的粉尘应控制在其体积乘以 15g/m3计算值,总量不超过500g的范围。 3)作业人员使用的喷粉枪电流应小于0.7毫 安。 4)喷粉房至少应设置两个不同方向的逃生门。 5)火焰探测与熄灭装置联锁。 6)进入喷粉房作业人员应佩戴(穿)防尘口 罩、护目镜、防静电工作服和工作鞋等确保安全 的防护用品。 |

现场核验 |

B | |

|

四、电气设备设施 | |||||

|

26 |

电气设备 设施安全 |

电气设施(含电机、管线、灯具、开关、插座、 排风设施、电控箱)应防火、防尘,爆炸危险区 内应防爆。 |

现场查看 |

B | |

|

27 |

喷粉室(房、箱)内腔及开口处水平3m,垂直 1m范围内电气应满足粉尘防爆的要求。 |

现场查看 |

B | ||

|

五、控爆措施 | |||||

17

T/SAWS 002—2023

|

28 |

控爆方式 |

干式除尘系统隔爆装置安装距离及方式应满足产 品说明书的要求,水平安装。带平衡杆及自锁装 置,采取可靠的支撑固定措施。 |

现场查看 |

B | |

|

29 |

干式除尘系统不应单独采取隔爆措施。 |

现场查看 |

B | ||

|

30 |

干式除尘系统泄爆口应朝向安全的方向,泄爆面 积经计算符合要求。室内应安装无火焰泄爆。 |

现场查看 |

B | ||

|

31 |

干式除尘系统管道宜设置管道泄爆,泄爆面积不 小于管道截面积。不设置管道泄爆时,管道泄爆 面积应加入除尘器泄爆面积。 |

现场核验 |

C | ||

|

32 |

干式除尘器泄爆口设置位置宜选择在灰斗的上端 部位和本体壁上。 |

现场查看 |

C | ||

|

六、控制系统 | |||||

|

33 |

控制系统 |

控制柜宜设置在爆炸危险区外,并方便操作。 |

现场查看 |

C | |

|

34 |

控制系统应包含:除尘器进出口风压差、温控及 熄灭系统、锁气卸灰故障、脉冲气压、水压、喷 粉室火焰探测、旋风装置料位仪的信号监测与联 锁报警。延时10分钟停机功能。 |

— 现场核验 |

B | ||

|

35 |

自动喷粉室内应配置火焰报警装置,并应与粉末 回收装置、供粉装置、压缩空气、电源、消防装 置、工件输送联锁控制。 |

现场核验 |

B | ||

|

36 |

控制系统应设置故障报警功能,并保存记录。 |

现场核验 |

C | ||

|

37 |

声光报警器应设置在有人员操作场所。 |

现场查看 |

C | ||

|

七、其他 | |||||

|

38 |

喷粉作 业场所 |

粉末静电喷涂作业与喷漆作业不宜设置在同一作 业区内。 |

现场查看 |

B | |

|

39 |

喷粉室应布置在不产生干扰气流的方位上,不应 与产生或散逸水蒸气、酸雾以及其他具有粘附 性、腐蚀性、易燃、易爆等介质的装置布置在一 起,应与产生以上介质的区域隔离布置。 |

现场查看 |

B | ||

|

40 |

喷粉室不应兼作喷漆室。 |

现场查看 |

B | ||

|

41 |

喷粉作业区宜布置在单层厂房内;如布置在多层 厂房内,宜布置在建筑物顶层,如布置在多跨厂 房内,宜布置在边跨,并符合GB 6514的有关规 定。 |

现场查看 |

B | ||

|

42 |

防静电措施 |

除尘器、管道、风机、喷粉室(房、箱)、框 架、输送装置采用防静电并联接地措施,接地电 阻不大于100Ω。接地桩及接线卡设置应符合 |

现场核验 |

C | |

18

T/SAWS 002—2023

|

GB12158的规定。 | ||||||||||||

|

43 |

金属管道连接处(如法兰),应进行防静电跨 接,跨接电阻不大于0.03Ω。 |

现场核验 |

C | |||||||||

|

44 |

防雷措施 |

设置在室外的除尘系统应设置防雷设施,接地电 阻不大于10Ω。接地网及接线卡设置应符合 GB50057的规定。 |

现场核验 |

C | ||||||||

|

45 |

标志标识 |

应设置当心粉尘爆炸、当心火灾、当心触电、当 心坠落、当心机械伤害、禁止烟火、必须佩戴防 尘口罩、有限空间等标志。 |

现场查看 |

C | ||||||||

|

46 |

管道应设置色标,注明介质名称、流向。 |

现场查看 |

C | |||||||||

|

47 |

关键部件宜设置部件名称标识。 |

现场查看 |

C | |||||||||

|

48 |

手控阀门宜设置开关状态标识,设置在便于应急 操作的高度。 |

现场查看 |

C | |||||||||

|

49 |

压缩空气 |

应采用碳钢管、不锈钢管或镀锌钢管进行安装。 |

现场查看 |

C | ||||||||

|

50 |

登高梯台 |

应符合GB4053的规定。 |

现场查看 |

C | ||||||||

|

验收权重 结果汇总 |

B(共33项) |

C(共17项) |

验收人 员签名 | |||||||||

|

符合 |

不符合 |

不涉及 |

符合 |

不符合 |

不涉及 | |||||||

|

验收通过标准及备注: 1、权重划分栏中标注“B”的属次要项。B项内容的验收意见按“符合”、“不符合”、“不涉及”填写 在验收意见栏中。B项中有3项以上(含3项)为“不符合”的,则验收为“不予通过”。 2、权重划分栏中标注“C”的属一般项。C项内容的验收意见按“符合”、“不符合”、“不涉及”填写 在验收意见栏中。C项中有5项以上(含5项)为“不符合”的,则验收为“不予通过”。 | ||||||||||||

19

表5 其他涉爆粉尘除尘系统验收表

T/SAWS 002—2023

|

序 号 |

验收内容 |

验收要点 |

验收方法 |

权重 划分 |

验收 意见 |

|

一、基本资料 | |||||

|

1 |

文件记录 |

方案评审意见书以及完善后的方案书 |

查阅资料 |

B | |

|

2 |

主要安全部件产品合格证(检测报告)、说明书 |

查阅资料 |

B | ||

|

3 |

安全操作规程、维护保养制度、应急处置要点、培训 教育记录及清灰管理制度及相关清扫记录 |

查阅资料 |

B | ||

|

二、除尘系统 | |||||

|

4 |

吸风罩 |

吸风罩需有效设置,宜下吸或侧吸。 |

现场查看 |

C | |

|

5 |

罩口风速应不小于1.0m/s。 |

现场核验 |

B | ||

|

6 |

吸风罩应采用不燃且导静电的材料。 |

现场查看 |

C | ||

|

7 |

风管 |

风管应明敷,不应布置在地下、半地下建筑物(室) 中。主风管道风速应≥20m/s;金属粉尘主风管道风速 应≥23m/s。 |

现场核验 |

B | |

|

8 |

风管中粉尘浓度小于爆炸下限的50%;金属粉尘浓度 小于爆炸下限的25%。 |

现场核验 |

B | ||

|

9 |

主风管应采用圆形、钢质材料焊接制造,风管的设计 强度应不小于除尘器的设计强度,风管法兰强度大于 风管的设计强度。 |

现场查看 |

C | ||

|

10 |

风管的设置宜不易造成粉尘沉积。 |

现场查看 |

C | ||

|

11 |

主风管转弯处宜设置清灰措施,便于操作;清灰口强 度不小于管道的强度。 |

现场查看 |

C | ||

|

12 |

吸风罩软管长度宜小于3米,具有导静电功能。 |

现场查看 |

C | ||

|

13 |

系统正压状态,需设置防点燃源措施 |

现场查看 |

B | ||

|

14 |

风管上应设置隔爆阀,其安装应能阻隔爆炸向室内传 播。 |

现场查看 |

B | ||

|

15 |

输粉管道 |

长度>10m的气力输送管道、刮板输送器、螺旋输送器 应设置符合防爆要求的措施。 |

现场核验 |

C | |

|

16 |

除尘器 |

禁止采用干式静电除尘器。 |

现场查看 |

B | |

|

17 |

干式除尘器进、出风口应设置风压差监测报警装置, 在风压差偏离设定值(压力变化大于正常运行允许值 的20%)时监测装置应发出声光报警信号。 |

现场核验 |

B | ||

|

18 |

干式袋式除尘器不应采用机械振打方式,滤袋应采用 阻燃及防静电滤料制作,滤袋抗静电特性应符合 GB/T17919的规定。 |

现场查看 |

B | ||

20

T/SAWS 002—2023

|

19 |

除尘器灰斗内壁应光滑,灰斗壁面之间的夹角做圆弧 化处理,灰斗落料壁面与水平面的夹角大于65°。 |

现场查看 |

B | ||

|

20 |

干式除尘器的锁气卸灰装置应设置机械故障监测,灰 斗应设置检查口,其强度不低于除尘器本体。 |

现场核验 |

B | ||

|

21 |

干式除尘器需设置温控及熄灭装置,并设置压力监测 进入系统控制联锁,应采用和粉尘相适应的熄灭装 置,如使用水性介质的熄灭装置,应设置防冻措施, 一路进水两路控制,手控阀门便于操作。 |

现场核验 |

B | ||

|

22 |

干式除尘器内需设置温度监测装置,70℃报警并停 机,90℃必须启动消防设施。 |

现场核验 |

B | ||

|

23 |

风机 |

风机叶片应采用导电、运行时不产生火花的材料制 造。 |

查阅资料 |

B |

二 |

|

24 |

风机及叶片应安装紧固、运转平稳、无异常音。 |

现场查看 |

B | ||

|

25 |

风机电机为粉尘防爆电机。 |

现场查看 |

B | ||

|

26 |

风机着地排风管离地30cm处设置检查口。 |

现场查看 |

B | ||

|

三、电气设备设施 | |||||

|

27 |

电气设备 设施安全 |

电气设施(含电机、管线、灯具、开关、插座、排风 设施、电控箱)应防火、防尘,爆炸危险区内应防 爆。 |

现场查看 |

B | |

|

28 |

干式除尘系统电机应满足粉尘防爆要求。 |

现场查看 |

B | ||

|

四、控爆措施 | |||||

|

29 |

控爆方式 |

干式除尘系统隔爆装置安装距离及方式应满足产品说 明书的要求,水平安装。带平衡杆及自锁装置,采取 可靠的支撑固定措施。 |

现场查看 |

B | |

|

30 |

干式除尘系统不应单独采取隔爆措施。 |

现场查看 |

B | ||

|

31 |

干式除尘系统泄爆口(无焰泄爆)应朝向安全的方 向,泄爆面积经计算符合要求。 |

现场查看 |

B | ||

|

32 |

干式除尘系统管道宜设置管道泄爆,泄爆面积不小于 管道截面积。不设置管道泄爆时,管道泄爆面积应加 入除尘器泄爆面积。 |

现场查看 |

C | ||

|

33 |

干式除尘器泄爆口设置位置宜选择在灰斗的上端部位 和本体壁上。 |

现场查看 |

C | ||

|

五、控制系统 | |||||

|

34 |

控制系统 |

控制柜的位置宜设置在爆炸危险区域3m以外,并方便 操作。 |

现场查看 |

C | |

|

35 |

控制系统应包含:除尘器进出口风压差、温度及熄灭 |

现场核验 |

B | ||

21

T/SAWS 002—2023

|

系统、锁气卸灰故障、脉冲气压、水压的信号监测与 联锁报警。延时10分钟停机功能。 | ||||||||||||

|

36 |

控制系统应设置故障报警功能,并保存记录。 |

现场核验 |

C | |||||||||

|

37 |

声光报警器应设置在有人员操作场所。 |

现场查看 |

C | |||||||||

|

38 |

螺旋输送器、刮板输送器应设置检查维修口及故障监 控。 |

现场核验 |

C | |||||||||

|

六、斗式提升机 | ||||||||||||

|

39 |

斗式提升机 |

斗式提升机应设置防止打滑、防跑偏等安全保护装置, 应联锁控制。 |

现场核验 |

C | ||||||||

|

40 |

斗式提升机应设置泄爆口,泄爆口的位置和尺寸应符合 GB/T 15605的规定。 |

现场查看 |

C | |||||||||

|

七、其他 | ||||||||||||

|

41 |

防静电措施 |

除尘器、管道、风机、框架、输送装置应采用防静电 并联接地措施,接地电阻不大于100Ω。接地桩及接 线卡设置应符合GB12158的规定。 |

现场核验 |

C | ||||||||

|

42 |

金属管道连接处(如法兰),应进行防静电跨接,跨接 电阻不大于0.03Ω。 |

现场核验 |

C | |||||||||

|

43 |

防雷措施 |

室外除尘系统应设置防雷设施,接地电阻不大于10 Ω。接地网及接线卡设置应符合GB50057的规定。 |

现场核验 |

C | ||||||||

|

44 |

标志标识 |

应设置当心粉尘爆炸、当心火灾、当心触电、当心坠 落、当心机械伤害、禁止烟火、粉尘有害及必须佩戴 防尘口罩、有限空间等警示标志。 |

现场查看 |

C | ||||||||

|

45 |

管道应设置色标,注明介质名称、流向。 |

现场查看 |

C | |||||||||

|

46 |

关键部件宜设置部件名称标识。 |

现场查看 |

C | |||||||||

|

47 |

手控阀门宜设置开关状态标识,设置在便于应急操作 的高度。 |

现场查看 |

C | |||||||||

|

48 |

压缩空气 |

应采用碳钢管、不锈钢管或镀锌钢管进行安装。 |

现场查看 |

C | ||||||||

|

49 |

登高梯台 |

应符合GB4053的规定。 |

现场查看 |

C | ||||||||

|

验收权重 结果汇总 |

B(共25项) |

C(共24项) |

验收人 员签名 | |||||||||

|

符合 |

不符合 |

不涉及 |

符合 |

不符合 |

不涉及 | |||||||

|

验收通过标准及备注: 1、权重划分栏中标注“B”的属次要项。B项内容的验收意见按“符合”、“不符合”、“不涉及”填写在 验收意见栏中。B项中有3项以上(含3项)为“不符合”的,则验收为“不予通过”。 2、权重划分栏中标注“C”的属一般项。C项内容的验收意见按“符合”、“不符合”、“不涉及”填写在 验收意见栏中。C项中有5项以上(含5项)为“不符合”的,则验收为“不予通过”。 | ||||||||||||

22

T/SAWS 002—2023

附 录 B (资料性附录) 涉爆粉尘除尘系统验收意见书

|

涉爆粉尘除尘系统验收意见书 | |

|

建设单位名称 | |

|

地 址 | |

|

验收主要内容 |

验收日期 年 月 日 |

|

经现场对 项目验收,意见具体如下: | |

|

经企业申请,专家组经过对 除尘系统的文件资料查阅、设备设施查 看和控制系统测试: 1.项目基本情况: 2.主要安全设施: 3.系统运行情况: 4.除尘系统目前:验收时 (存在/不存在)重大安全隐患; (能/否)满足 建设单位生产过程中的安全要求;系统安全风险 (可以/不可以)接受, (通 过/不通过)验收。 5.在验收过程中,专家组认为该套除尘系统在以下方面应进一步完善(若有): 请企业和施工方按上述验收意见对该系统进行完善,整改完善后拍照为证,编入整改报告, 予以整改闭环处理。本次验收仅对验收时设备、设施的运行状态和上述所提的意见负责。 | |

|

系统运行管理建议:使用方在今后的日常生产过程中,认真落实GB15577、AQ4273、GB50058 等标准要求,贯彻应急管理部6号令《工贸企业粉尘防爆安全规定》,加强涉爆粉尘作业场所 长效安全管理,坚持除尘系统日常控制必须选择在自动控制(一键启动)状态下运行,验收时 所设定和调整的参数不得随意修改。并且做好除尘系统的日常维护保养工作,认真落实粉尘作 业场所每班、每周、每月的粉尘清理工作,杜绝粉尘作业场所内的积尘现象出现。编制和落实 涉粉场所及除尘系统的应急预案。教育员工遵章守纪,杜绝违章作业,及时消除各类安全隐患, 确保企业安全生产。 | |

|

专 家(签字): | |

23

T/SAWS 002—2023

附 录 C (资料性附录) 涉爆粉尘除尘系统校准、检查的项目与方法参照表

|

检测部位 |

检测特性 |

检测周期(最长) |

检测依据 |

|

排风罩 |

罩口风速 |

一年 |

排风罩的分类及技术条件 GB/T 16758-2008附录A |

|

排风量 |

一年 | ||

|

控制风速 |

一年 | ||

|

干式除尘器管道 |

管道内气体温度 |

一年 |

袋式除尘器技术要求GB/T 6719-2009 |

|

管道内气体静压、动 压、全压 |

一年 | ||

|

管道内气体流量、流速 |

一年 | ||

|

管道内气体含尘浓度 |

一年 | ||

|

管道内气体湿度 |

一年 | ||

|

湿式除尘器管道 |

排气筒内气体温度 |

一年 |

湿式除尘器性能测定方法 GB/T 15187-2017 |

|

排气筒内气体静压、动 压、全压 |

一年 | ||

|

排气筒内气体流量、流 速 |

一年 | ||

|

排气筒内气体含尘浓度 |

一年 | ||

|

排气筒内气体湿度 |

一年 | ||

|

风机 |

振动、温度 |

两年 |

通风机振动检测及其限值 JB/T 8689-2014 |

|

除尘系统 |

静电接地电阻 |

一年 |

石油化工静电接地设计规 范SH/T 3097-2017附录A |

|

传感器 |

温度探测器 |

半年 |

校准、比对 |

|

压差传感器 |

半年 |

校准、比对 | |

|

压力传感器 |

半年 |

校准、比对 | |

|

除尘系统相关部 件有效性常规检 查 |

火花(火焰)探测器 |

一年 |

检查 |

|

水(料)位仪 |

一年 |

检查 | |

|

接近开关 |

一年 |

检查 | |

|

电气防护等级 |

一年 |

检查 | |

|

报警控制系统 |

一年 |

检查 |

24

T/SAWS 002—2023

附 录 D (资料性附录) 涉爆粉尘除尘系统性能检测及维保周期参照表

|

序号 |

设施名称 |

维保周期 |

维保依据 |

备注 |

|

1 |

吸尘罩、吸尘柜 |

6个月 |

AQ4273 13.1 |

腻子粉打磨、制粉等 |

|

2 |

单向隔爆阀 |

1年1次 |

AQ4273 13.1 根据说明书维保及 局部磨损情况 |

单向隔爆阀板、阀座 局部破损时更换隔爆 阀 |

|

3 |

除尘器性能检查(布袋、滤 筒、脉冲清灰装置) |

6~12个月 |

AQ4273 13.2 根据说明书或风压 差上限值确定 |

干 式 负 压 除 尘 系 统 |

|

4 |

泄爆片、无焰泄爆、惰化装 置、喷淋系统 |

6~12个月 |

AQ4273.13.1 | |

|

5 |

风管及支撑吊架 |

1年1次 |

AQ4273 13.1 | |

|

6 |

输送系统(刮板、绞龙、锁 气卸灰阀) |

6个月 |

AQ4273 13.3 | |

|

7 |

PLC控制、联锁、报警系统 |

6个月 |

AQ4273 13.3 | |

|

8 |

电气线路、电气设施 |

1年1次 |

AQ4272 13.3 | |

|

9 |

静电接地、防雷装置 |

6个月 |

GB/T 21431 6 | |

|

10 |

风机(温度、振动、润滑检 查)、排风管、粉仓 |

1年1次 |

GB15577 10.2 | |

|

11 |

水池(箱)、水位计、流量 计 |

6个月 |

AQ4272 13.1 |

湿 式 除 尘 系 统 |

|

12 |

喷淋塔内部(滤球、喷水 嘴)和供水装置; |

6个月 |

AQ4272 13.1 | |

|

13 |

风机、排风管(是否结块) |

6个月 |

AQ4272 13.1 | |

|

14 |

氢气检测仪/排氢装置 |

6个月 |

AQ4272 13.3 | |

|

15 |

火焰、火花探测器(检测) |

6个月 |

AQ4273 13.3 |

可采用校准、比对 方法 |

|

16 |

风速传感器(检测) | |||

|

17 |

温度传感器(检测) | |||

|

18 |

脉冲气压传感器(检测) | |||

|

19 |

喷淋水压传感器(检测) |

25

T/SAWS 002—2023

|

20 |

风压差传感器(检测) |

注:与相关标准规范不一致的部分,以相关标准规范为准。

26