YEJIN ANQUAN SHENGCHAN JISHU

冶金安全生产技术

■杨富主编

煤炭工业出版社

责任编怪刘永兴申浩

封IS设计:晓杰

定价:58.00元

编 委 会

主 任

副主任

委 员

孙华山 杨富 王岭 宫敬升 尚文启 王高峰 余宏彦 王先华

罗音宇 彭存根 边卫华 王创 杨光 王红汉

马锐 曹志强 初本广 吴启兵 李国富

刘水洋 周一平 徐国平 杨机 姚伟川

王文军 卓卫娜 陈克欣 沈毅 王志

主 编 副主编 编写人员

杨富

编 审

徐国平

陈克欣王高峰 贾向刚孙风江 王端吴昊 卢春雪刘凌燕 王红汉

吴启兵黄伟琳 于会明马大方 陈绪耀李红卫 部开发陈美龄

奈宏彦 孟庆春 王红斌

钢铁工业是我国国民经济的重要基础产业。经过多年的发展,我国巳形 成了包括采矿、冶炼、压延及相应配套专业和辅助生产系统的完整的冶金工 业体系。特别是改革开放以来,治金工业的建设和发展取得了举世瞩目的成 就,为我国国民经济建设作出了重要贡献。自1996年起我国粗钢产量已连续 14年居世界第一,近几年发展尤为迅猛。粗钢产量2008年突破5亿吨,2009 年突破5. 6亿吨。同时,钢的品种和质量也得到了丰富和提高。钢铁企业通过 技术改造,技术装各水平取得了重大进展,使冶金生产实现了大型化、高速 化,控制手段实现了精确化和数字化,极大地提高了设备运行的可靠性和安 全性。

冶金生产工艺复杂,危险有害因素多,生产过程大量使用高温炉窑、压 力容器和管道、起重机械及运输车辆等设备设施,产出大量铁水、钢水、钢 坯等高温物质,同时伴有煤气等有毒有害、易燃易爆气体,极易发生爆炸、 燃烧、灼烫、中毒、高处坠落、触电和机械伤害等事故。特别是高温液体喷 溅、钢水(铁水)包倾覆、炉休爆炸、煤气中毒、起重伤害等事故,容易引 发群死群伤。

党和国家历来高度重视冶金工业发展,始终坚持安全发展的指导原则, 积极推进产业结构战略调整,有效推动了冶金行业安全生产工作。近年来, 冶金安全生产形势总体平稳,事故起数呈下降趋势,全行业百万吨钢死亡率 保持在2.1左右,大型企业百万吨钢死亡率已降至0.5以下,接近世界先进水 平。但从现状看,行业发展仍不平衡,中小型企业的工艺和设备、本质安全 化水平、安全生产管理现状、从业人员安全素质等参差不齐,无序生产情况 不同程度地存在,各类事故时有发生,给人民生命和财产造成重大损失。如 2007年4月18日,辽宁铁岭市清河特殊钢有限责任公司钢水包脱落,钢水外 溢,造成32人死亡;2008年12月24日,河北遵化市港陆钢铁有限公司煤气 泄漏造成17人死亡;2(HO年1月4日,河北武安市普阳钢铁公司煤气泄漏造 成21人死亡。冶金安全生产形势仍然严峻。

为改善冶金企业的安全生产状况,国家制定颁布了一系列安全生产政策 和措施。2009年国家安全生产监督管理总局发布了《冶金企业安全生产监督

管理规定》(国家安全监管总局令第26号),强化了对冶金行业的安全生产监 督管理,为防止和减少生产安全事故和职业危害,保障从业人员的生命安全 与健康提供了法律保障。同时,要搞好冶金安全生产工作,还需要采取综合 安全措施,尤其是全面提高从业人员的安全技术素质要作为一项长期的基础 性工作。为此,我们委托中钢集团武汉安全环保研究院组织武汉钢铁集团公 司、首钢集团公司、太原钢铁集团公司、攀枝花钢铁集团公司、湘潭钢铁集 团公司、中钢集团吉林炭素有限公司、中钢集团洛阳时火材料有限公司、鞍 钢劳动保护研究所等单位的有关冶金安全专家编写了《冶金安全生产技术》, 供冶金安全生产相关人员学习和使用。

《冶金安全生产技术》简要介绍了钢铁冶炼生产的工序流程和主要设备, 对生产过程中的危险有害因素进行了全面的分析,提出了切实可行的防范措 施,对可能发生的重大事故提出了紧急处置方法。本书既注重内容的适用性, 也吸收了我国钢铁行业近年来安全技术的新成果,以及安全生产标准化等现 代安全管理方法,以期能对促进我国冶金企业安全生产技术进步和安全生产 状况的不断改善有所裨益。

国家安全生产监督管理总局副局长

2010年3月

目

录

第一章概述................................................................................................

第一节冶金工业概况..............................................................................

第二节 冶金安全生产的特点与形势............................................................4

第三节安全生产对策措施........................................................................6

第二章 安全生产管理 .................................................................................11

第一节 安全生产管理概述 .....................................................................Il

第二节安全生产责任制........................................................................13

第三节 安全生产组织保障 .....................................................................15

第四节安全教育培训...........................................................................15

第五节 安全检查与隐患整改 .................................................................. 19

第六节危险源分级管理........................................................................22

第七节 建设项目安全设施"三同时"与安全评价..........................................23

第八节 安■全生产投入与安全技术措施计划 ................................................ 25

第九节 生产安全事故应急管理 ...............................................................28

第十节 生产安全事故管理 .....................................................................32

第寸-一节取业病统计报告和处理制度......................................................35

第十二节 工伤保险 ..............................................................................36

第十三节 安全考评奖惩制度 ..................................................................37

第十四节 特种设备安全管理 ..................................................................38

第十五节 劳动防护用品管理 ..................................................................38

第十六节工程承包及劳务用工安全管理...................................................39

第十七节职业健康安全管理体系............................................................41

第十八节冶金企业安全生产标准化.........................................................43

第三章烧结球团安全技术...........................................................................46

第一节工艺概述.................................................................................46

第二节 烧结球团安全生产的特点及危险有害因素分析 .................................49

第三节烧结球团安全生产技术...............................................................54

第值节 烧结球团主要设备安全技术 .........................................................61

第四章焦化安全技术.................................................................................68

第一节工艺概述.................................................................................68

第二节 焦化厂安全生产的特点及主要危险有害因素分析 ..............................71

第三节炼焦安全技术...........................................................................73

第四节 焦炉煤气净化安全技术 ...............................................................84

第五节焦油加工安全技术.....................................................................90

第六节 焦化防火与防爆 ........................................................................98

第五章炼铁安全技术.................................................................................103

第一节工艺概述.................................................................................103

第二节 高炉爆铁主要危险因素分析.........................................................106

第三节原料系统安全技术.....................................................................113

第四节煤扮不吹安全技术.....................................................................116

第五节高炉富氧鼓凤安全技术...............................................................121

第六节热风炉及荒燃气系统安全技术......................................................124

第七节高炉生产安全操作.....................................................................126

第八节 炼铁厂重大事故处理..................................................................135

第九节 高炉维修■安全...........................................................................142

第六章炼钢安全技术.................................................................................146

第一节工艺概述.................................................................................146

第二节炼钢安全生产的挣点及主要危险有害因素分析.................................150

第三节原材料准各和耐火材料安全技术...................................................153

第四节将炉炼钢安全技术.....................................................................156

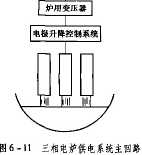

第五节电炉炼綱安全技术.....................................................................163

第六节精炼安全技术...........................................................................168

第七节连优安全技术...........................................................................174

第八节起重与运_输安全技术..................................................................178

第九节转炉燃气回收安全技术...............................................................183

第七章轧钢安全技术.................................................................................190

第一节工艺概述.................................................................................190

第二节札钢安全生产的构点及主要危险有害因素分析.................................193

第三节原料准备安全技术.....................................................................198

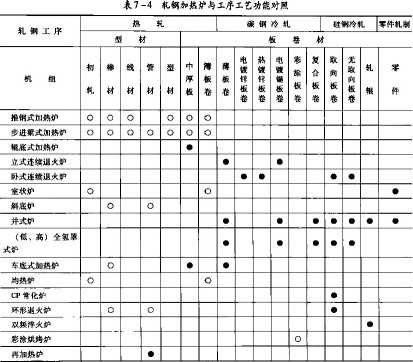

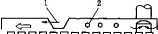

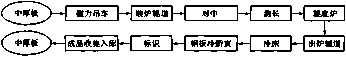

弟四节加热炉与加热安全技术...............................................................202

第五节热札安全技术...........................................................................212

第六节冷札安全技术...........................................................................217

第七节札朗设备检修安全.....................................................................226

第八章耐火材料生产安全技术.....................................................................231

第一节 Xtfcit.................................................................................231

第二节射火材料安全生产的特点及主要危险有害因素分析...........................234

第三节耐火材料生产安全技术...............................................................237

第九章炭*材料生产安全技术.....................................................................245

第一节工艺概述.................................................................................245

第二节炭素材料安全生产的特点及危险有害因素分析.................................247

第三节炭漆材料生产安全技术...............................................................251

第十章煤气安全技术.................................................................................258

第一节煤气基础知识...........................................................................258

第二节 煤气安全枝末要求..................................................................... 260

第三节煤气设施安全技术.....................................................................271

第四节煤气检測.................................................................................275

第五节煤气事故的预防与抢救...............................................................276

第十一章冶金企业常用气体生产与使用安全技术.............................................281

第一节氧气的生产与使用安全技术.........................................................281

第二节氮气和氢气的生产与使用安全技术................................................298

第三节 氨气的生产与使用安全技术.........................................................302

第四节气瓶安全•技术...........................................................................307

第五节工业气体检修维修及其他安全要求................................................309

第十二章冶金行业职业卫生........................................................................315

第一节职业病防治的基本概念...............................................................315

第二节冶金行业职业性有害因素............................................................317

第三节积业健康检查...........................................................................325

第四节冶金行业常见职业病..................................................................329

第五节职业病危害防护措施..................................................................337

参考文献...................................................................................................349

第一章概

述

第一章概 述

第一节冶金工业概况

一、钢铁工业在国民经济中的地位

冶金工业包括钢铁工业和有色金属工业.钢铁匸业是国家的基础工业之一,工业、农 业、国防、交通运输,乃至人们的许多日常生活用品都离不开钢铁材料。钢铁产量往往是 衡量一个国家工业化水平和生产能力的重要标志,钢铁质量和品种対国民经济其他工业部 门产品的质量有极大的影响。

钢铁不仅具有良好的机械性能,而且资源丰富,冶炼和加工方法也较其他金属容易。 因而钢铁生产具有规模大、效率高、产品成本低等-系列技术和经济上的优点,使钢铁成 为现代工业生产中最主要的金属材料。从世界金属产量来看,钢铁产量占全部金属产量的 90%以上。

冃前世界钢铁产量随着经济的发展仍在不断增长,而且近年来钢铁材料与各种有色金 属及合金、有机合成材料、无机非金属材料等组成复合材料,使其用途进一步扩大。因 此,迄今为止还没有哪一种材料能够取代钢铁现有的地位。

二、我国钢铁工业的发展

我国铁矿石、有色金属、煤炭和水力资源丰富,具备发展钢铁工业的基本条件。我国 是世界上钢铁冶金起源最早的国家之一,早在春秋战国时代(公元前8世纪至前5世纪) 就出现了生铁冶炼,制造出了很锋利的宝剑和其他用具,在历史上有着极辉煌的成就。但 在漫长的封建社会历史中,工业生产和科学技术发展缓慢,近代又受帝国主义侵略掠夺, 钢铁工业技术和装备水平极为落后。自1890年张之洞在武汉建立汉阳钢铁厂开始,到 1949年的半个多世纪中,共产钢7.6Mt,最高年产量(1943年)为92. 3x10% 1949年 钢产量仅15. 8 X 10、,生铁25 X 10工 居世界第26位U

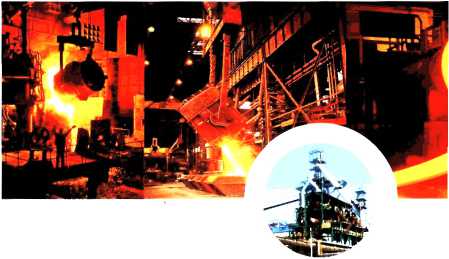

新中国成立后,我国钢铁工业得到了很大的发展,重建和新建了鞍钢、首钢、本钢、 武钢、太钢、马钢、宝钢、攀钢等钢铁基地。与1949年比,I960年钢铁产量增加了 40 多倍,超过IOMt,某些生产技术指标达到或接近当时的世界水平。1978年钢产量突破 30Mt,跃居世界第5位。1996年钢铁产量突破1 x 10%首次居世界第一。2∞3年突破2 X 108t, 2008年达到5.009x10% 2009年在经济困难的情况下,粗钢产量达到5.6 x 10%, 2000-2009年我国粗钢产量如图1-1所示。我国不仅钢铁产品总量世界第•,而且绝大 多数品种的产量也是世界第一,已能满足国民经济需要的95%左右,钢材品种齐全,板 管材品种比例逐年增加,质量提高,大宗产品具备了参与国际竞争的能力。与日本、韩

• 2• 冶金安全生产技术

国、俄罗斯等国相比,我国能够生产低成本、高质量的产品,出口向高附加值的板材、管 材品种发展,已占出口钢材总量的60%左右。

WvE畢

图1-1 2000—2009年我国粗钢产量

三、钢铁生产工艺流程

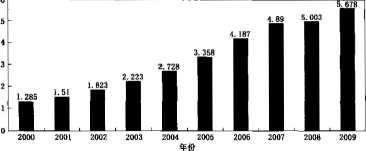

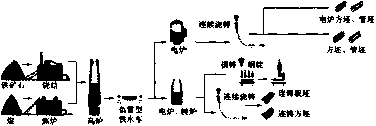

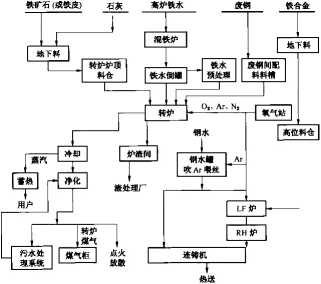

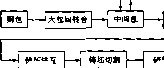

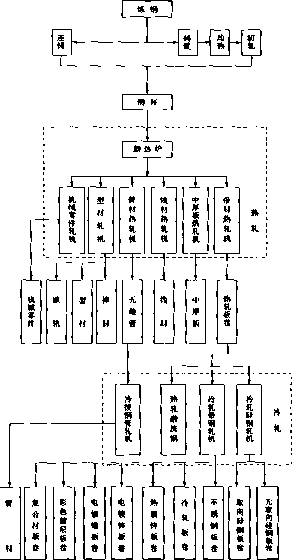

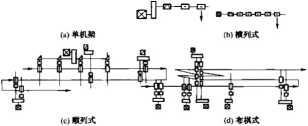

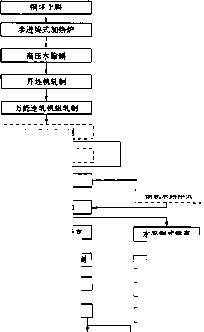

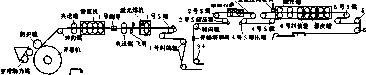

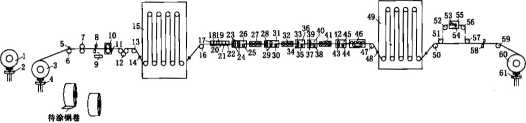

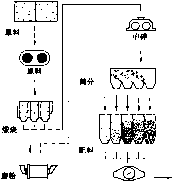

现代钢铁生产过程是将铁矿石在高炉内冶炼成生铁,用铁水炼成钢,再将钢水铸成钢 锭或连铸坯,经轧制等塑性变形方法加工成各种用途的钢材。具有上述全过程生产设备的 企业,称为钢铁联合企业。现代钢铁联合企业的主要生产工艺流程分为两类:长流程和短 流程。目前长流程应用最广,其工艺特点是铁矿石原料经过烧结、球团处理后,采用高炉 生产铁水,铁水经预处理后,由转炉炼钢、炉外精炼至合格成分钢水,由连铸浇铸成不同 形状的铸坯,轧制成各类成品。短流程工艺就是将回收再利用的废钢(或直接还原铁), 经破碎、分选加工后,经预热直接加入电炉中,也炉利用电能作热源来进行冶炼,再经过 二次炉外精炼,获得合格钢水,后续工序同长流程工序。跟长流程相比,短流程具冇工艺 流程简捷、生产环节少、生产周期短、节能环保、投资少、劳动生产率高等优点。目前全 球粗钢产量的1/3是由电炉生产的,我国粗钢产量的12%左右由电炉生产。钢铁生产工 艺流程如图1-2所示。

此外,在钢铁联合企业中还设有焦化厂、耐火材料厂、备品备件制造加工厂以及设备 维修等辅助厂,燃欠、氣气、热力、供水、供电等动力厂,行政与业务管理部门、研究机 构、检验中心、后勤福利等部门。

钢铁联合企业中各生产厂的组成及作用如下:

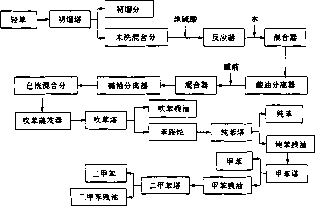

(I)焦化厂的主要任务是生产焦炭,副产焦炉煤气、精苯、焦油等化工产品.生产 过程分为洗煤、配煤、炼焦和产品处理等工序。

(2)烧结球团厂主要是生产供冶嫁用的烧结、球团矿。烧结厂一般由原料准备、混 合料、烧结及成品等乍间组成。球团一般包括原料准备、混合料、造球、干燥和焙烧、冷 却、成品和返矿处理等工序。

(3)炼铁厂是钢铁联合企业的关键工序,莫主要任务是生产铁水、生铁,还副产高炉

第一章概

⅛

• 3 •

[轧鋼) 〔主要产品)

-■!-|....棒线材

棒线材轧制

一T--~中厚板

中厚板轧制

-W≡n-广热轧板卷或薄板 热轧板卷轧制I

p^ŋ——►冷轧板卷或范板 冷连轧机

LPWWfm..-焊管

焊管

一今h,——►无缝管

无缝管轧制

........►铸钢件

图1-2钢铁生产工艺流程

煤气。炼铁厂一般由高炉本体、上料系统、送风系统、煤气净化系统、渣铁处理系统、喷 吹燃料系统组成。

(4)炼钢厂主要生产钢和合金钢。使用的冶炼炉有平炉、转炉、电炉三种,现平炉 在我国已基本淘汰。转炉主要由原料供应、冶炼、连铸或铸锭及脱锭与整模、烟气净化回 收和泥尘处理等工序组成。电炉以冶炼合金钢为主,由配料、冶炼、铸锭、脱整模、钢锭 处理等工序组成。

(5)轧钢厂的主要任务站将炼钢厂冶炼好的钢轧制成管材、线材、板材、型材等。 按生产工艺可分为冷轧、热轧两种。热轧厂一般由加热、轧钢、冷却、成品等工序组成, 有的还有热处理、酸洗、镀面(镀锌、错、锡等)和彩涂等。冷轧一般由酸洗、轧钢、 热处理、精整和镀面(电镀、热镀)等工序组成。

(6)耐火材料厂主要生产耐火紡和耐火泥,设有硅砖、黏土砖、镁砖、高铝砖、焦 油白云石《$、特种时火材料等制砖车间以及镁砂、白云石砂、冶金石灰、耐火混凝土等车 间。

(7)其他辅助厂如机械修造厂负责修理本企业的生产设备和消耗件,电修厂负责电 器修理,冶金炉厂负责冶金炉窑的修理,轧帽厂负责供成轧観、钢锭模,碎铁厂负责废钢 的加工供应,运输部负责机车运输、汽车运输等,修建部负责大中修等。

(8)钢铁企业的动力部门如燃气厂负责高炉煤气、焦炉煤气的净化、供应与燃油供 应,煤气站负责煤气的加压与输送,氧气厂负责氧气、氮气、氨气、压缩空气等的供应, 热力厂负责高炉鼓风、供热及自备电厂的运行,供水厂与供电厂负责整个联合企业的供电 与供水。

随着科学技术的发展,生产工艺、设备、材料以及产品品种、质量等都会发生相应的 变化,治金企业的组成与任务也会因时、因地发生变化。近年来,许多钢铁联合企业为精

冶金安全生产技术

干主体,将耐火材料、机械修造、轧根等铺助企业从主体分离;有的冶金矿山设有烧结、 球团厂,直接向钢铁企业供应烧结矿、球团矿。

20世纪90年代以来,连铸技术,高炉喷吹煤粉技术,高炉长寿技术,棒、线、板材 连轧技术,转炉溅渣护炉技术和流程工序结构调整的综合节能技术等关键技术的有序发展 和突破,极大地促进了钢铁技术与工艺发展。其中连铸技术是核心,该项技术的发展和应 用,促进了整个生产流程的衔接、匹配和优化,向上游带动了铁水预处理、转炉溅渣护炉 技术的应用,成倍地提高了转炉、电炉的生产效率;向下游带动了连轧技术的发展(特 别是棒材、线材轧机的连续化),以及铸坯的热送热装甚至直接轧制等技术的发展。2∞8 年我国重点钢铁企业连铸比达到99. 17%。作为置换焦炭的有效手段,高炉喷煤已成为炼 铁系统工艺结构优化、能源结构变化的核心,煤粉喷吹在近30年里取得了突飞猛进的发 展。目前,我国重点企业高炉吨铁喷煤量达到145kg,部分高炉吨铁喷煤量已达到180kg, 吨铁焦比降至374kg以下。20世纪80年代以后,随着电炉炼钢技术装备的发展和废钢资 源的积累,以电炉炼钢工艺为中心的"短流程"的钢铁生产技术流程,即废钢(或直接 还原铁)一电炉一(精炼)一连铸一连轧,也得到了巨大发展。

第二节冶金安全生产的特点与形势

一、冶金行业安全生产的特点

冶金行业安全生产的特点与其生产工艺密切相关。钢铁生产过程包括烧结、炼铁、炼 钢、轧钢、焦化、制氧等多个环节,具有企业规模大、工艺流程长、配套专业多、设备大 型化、操作复杂、连续作业等特点。

冶金生产既具有生产工艺条件所决定的髙动能、高势能、高热能所带来的重大危险因 素,又有化I:生产常见的有毒有害物质,还有- -般机械行业常见的机械伤害事故。其特点 是危险源点多、危害大,高温作业和煤气作业多、作业环境差。

冶金企业主要危险冇害因素如下6方面。

(1)冶金生产高温冶炼过程中产出的铁水、钢水危险性极大C 一旦由于罐体倾翻、 泼溅、炉体烧穿导致铁水、钢水遇水,就会爆炸,导致人员大量伤亡,并造成重大经济损 失。铁水喷溅还易造成灼烫步故。

(2)各种工业气体使用量大,危险性较大C冶金工业大量使用煤气作燃料,煤气的 来源多,包括焦炉、高炉、转炉煤气等,使用场所更多,如炼铁、炼钢、轧钢以及其他辅 助生产都耍用到煤气做燃料;煤气输送管网和设备复杂,对主体生产系统影响大,一旦失 控立即影响到主体生产系统;煤气还极易导致中毒、 爆炸事故,造成人员大量伤亡。氧气 是冶金工业重要的氧化剂,用量大,也极易发生爆炸事故。氮气作为保护气体,使用范围 越来越大,易发生窒息事故。

(3)冶金企业大量使用起重机械、压力容器和压力管道等特种设备,危险性大。起 重机械负荷大,吊运高温物体,作业环境恶劣,可能发生起重事故,,旦发生铁水罐、钢 水罐倾翻事故,后果十分严重。压力容器和压力管道内的介质通常为高温、高压、有毒有 害物质,运行线路长,监测、维护困难。

第一章概

述

• 5 •

(4)冶金生产设备大型化、机械化、自动化程度较高,高温作业、煤气作业岗位多。 作业时经常涉及高空,高温,高速运动机械,易燃、易爆、有毒气体泄漏、腐蚀等危险状 况,作业空间狭窄,立体交义作业,容易发生中毒窒息、火灾爆炸、灼伤、高处坠落、触 电、起重伤害和机械伤害等事故。

(5)冶金企业粉尘、噪声、高温、有毒有害等职业危害严重,治理困难。在一些老 企业,职业病患病人数超过了「.亡人数,尤其是焦化厂和炼铁厂,作业条件十分恶劣。随 若自动化水平的不断提高,单调作业引起疲劳等问题的影响越来越大。

(6)主体生产对辅助系统的依赖程度高,一旦出现紫急状况,处置不当极易引发重 特大事故。

二、冶金安全生产形势

近年来,冶金行业安全生产形势总体平稳,事故起数呈下降趋势,但较大以上事故有 所抬头。全行业百万吨钢死亡率保持在2.1左右.多数大型国有企业百万吨钢死亡率已降 至0∙5以下,接近世界先进水平,但全行业发展很不平衡。国有大型企业总体安全生产情 况良好,中小型企业和民营企业安全管理不规范、工艺和设备落后、本质安全生产条件 差、职工素质低、盲目无序生产的情况仍然突出,伤亡事故难以控制。据统计,2004年 全国冶金行业发生事故395起,死亡308人,分别占工矿商贸事故起数及死亡人数的 2. 69%和1.87%; 2005年发生事故297起,死亡273人,分别占工矿商贸事故起数及死 亡人数的2. 26%和1.72%; 2006年发生事故270起,死亡244人,分别占工矿商用事故 起数及死亡人数的2. 23%和1.69%; 2007年发生事故261起,死亡300人,分别占.匸矿 商贸事故起数及死亡人数的2. 2%和2. 16%。

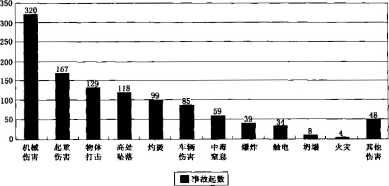

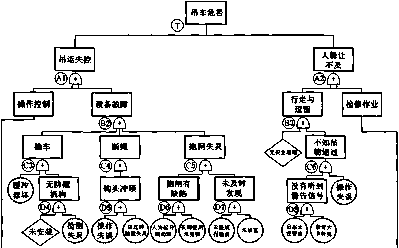

冶金企业生产工艺复杂、危险因索多,造成伤亡事故的原因多种多样。对全国38家 大型钢铁企业在2001—2007年期间的伤亡事故进行统计分析表明,机械伤害、起重伤害 与物体打击事故发生频率较高,死亡人数占各类事故的前三名,如图1-3所示。

S 1 -3 2001-2007年全国38家大型钢铁企业安全生产事故类别分析

• 6 ∙

冶金安全生产技术

2006年全国冶金行业共发生一次死亡3 ~9人较大事故9起,死亡37人,同比增加2 起,增加12人,分别上升28. 6%、48%; 2007年冶金行业共发生一次死亡3 ~9人较大 事故12起,死亡46人,同比增加3起,增加9人,分别上升33. 3%、24. 3% ,发生一起 一次死亡32人特别重大事故。较大及以上事故发生,主要为中毒窒息、高空坠落、爆炸、 灼烫等事故类型。

第三节安全生产对策措施

一、对安全生产的基本认识

根据安全系统工程的基本原理,对事故的特性有如下4个方面的认识。

1.因果性

事故的因果性是指引起事故的原因是多方面的,事故是由相互联系的多种因索共同作 用的结果。在伤亡事故调查分析的过程中,应弄清事故发生的因果关系,找到事故发生的 主要原因,才能对症下药。

2.盹机性

事故的随机性是指事故发生的时间、地点、事故后果的严重程度是偶然的。这浅明事 故的预防具有一定的难度。但是,事故这种随机性在-定范畴内也遵循统计规律。从事故 的统计资料中可以找到事故发生的规律性,这对制定事故预防措施有重大意义C

3.潜伏性

表面匕事故是一种突发事件,但是事故发生之前有--段潜伏期。在事故发生前, 人、机、环境系统所处的这种状态是不稳定的,也就是说系统存在着事故隠患,具有危险 性,一旦出现触发因索,就会导致事故的发生。在工业生产活动中,企业较长时间内未发 生事故,如果麻痹大意就是忽视了事故的潜伏性,这是工业生产中的思想隐患,是应予克 服的。

4.可预防性

现代工业生产系统是人造系统,这种客观实际给预防事故提供了基本的前提。从理论 和客观上讲,任何事故都是可以预防的。认识这-特性,对坚定信念、防止事故发生有重 要作用。因此,人们应该通过各种合理的对策和努力,从根本上消除事故隐患,把工业事 故的发生降到最低限度。

二、安全生产对策

采取综合、系统的对策是搞好安全生产和有效预防事故的基本原则。随着工业安全技 术的发展,安全系统工程、安全科学管理、事故致因理论、安全法制建设等学科和方法技 术的发展,在安全工程和技术方面总结和提出了一系列的对策。安全法制对策、安全管理 对策、安全教育对策、安全工程技术对策、安全经济手段等都是目前在安全减灾和事故预 防及控制中发展起来的方法和对策。

1.安全法制对策

安全法制对策就是利用法制手段,对生产的建设、实施、组织以及目标、过程、结果

第一章概

述

等进行安全监督管理,使之符合安全生产的要求。

我国已初步建立起社会主义市场经济体制的安全生产法律、法规体系,通过健全法制 和加强监督的手段来保证安全生产。截至目前,我国已颁布了《安全生产法》、《矿山安 全法》、《劳动法》、《危险化学品安全管理条例》等安全生产方面的法律、法规,建立健 全了新建、改建、扩建生产性工程建设项目的"三同时”制度,安全减灾一把手负责制, 安全减灾责任制度等安全管理制度。

安全减灾的法制对策是通过如下几方面的工作来实现的:

(1)安全生产责任制度C就是明确企业一把手是安全生产的第一责任人;管生产必 须管安全;全面综合管理,不同职能机构有特定的安全生产职责。一个企业要落实安全生 产责任制度,需要对各级领导和职能部门制定出具体的安全生产责任,并通过实际工作得 到落实。

(2)国家安全生产监察制度。就是指国家授权行政部门设立的监察机构,以国家名 义并运用国家权力,对企业、事业和有关机关履行安全生产职责、执行安全生产政策和芳 动卫生法规,依法进行的监督,是以国家名义依法进行的具有高度权威性、公正性的监督 执法活动。

(3)建立健全安全法规制度C安全生产管理要围绕着安全生产的特点和需要,在技 术标准、工作程序、安全生产法规,行业管理规范等方面进行全面的建设,实现安全管理 的目限

(4)社会监督C要充分发挥全社会各方面的作用,在全社会形成关爱生产、关注安 全的舆论氛围,包括各个层次、各种方式的监督,既有行政手段又有法律手段,以及社会 舆论、新闻媒体等方面的监督。

2.工程技术对策

工程技术对策是指通过工程技术措施,实现生产的本质安全化,或改善劳动条件提高 生产的安全性。如对于火灾的防范,可以采用防火工程、消防技术等技术对策;对于尘毒 危害,可以采用通风工程、防毒技术、个体防护等技术对策;对于电气事故.可以采取能 量限制、绝缘、释放等技术方法。

在貝•体的技术対策中,可采用如下技术原则:

(I)消除危险原则。即在本质上消除事故隐患,从根本上消除事故发生的基础,是 最理想的措施。如以新的技术和工艺取代旧的危险性大的工艺和技术,以无毒材料代替有 毒材料;改进机器设备,消除人体操作对象和作业环境的危险因素,排除噪声、尘毒对人 体的影响等,从本质上实现安全生产。

(2)降低危险原则。在系统危险不能根除的情况下,尽量地降低系统的危险性,使 系统-旦发生事故,所造成的后果严重程度最小。如以低毒材料取代高毒材料,手持电动 L具采用双层绝缘措施等。

(3)冗余原则.就是通过多重保险、后援系统等措施,提高系统的安全系数,增加 安全余⅛tc如降低机械设备的額定功率,增大钢丝绳的安全系数,在高压容器中安装安全 阀、泄压阀双重保护装置来防止发生爆炸事故。

(4)闭锁原则。在系统中通过一些元器件的机器连锁或电气互锁,作为保障安全的 条件。如冲压机械的安全互锁器,金属剪切室安装出入门互锁装置,电路中的自动保安器

冶金安全生产技术

等。

(5)能量屏蔽原则。在人、物与危险之间设置屏障,防止意外能量作用到人体和物 体上,以保证人和设备的安全。如转动机器设置防护屏,反应堆的安全壳等,都起到了屏 障作用。

(6)距离防护原则。当危险和有害因素的伤害作用随距离的增加而减弱时,应尽量 使人和危险源距离远一些。噪声源、辐射源、污染源等危险因素可采用这一原则减小其危 害。

(7)时间防护原则。是使人暴露于危险、有害因素的时间缩短到安全程度以内。如 开采放射性矿物或进行有放射性物质的工作时,缩短工作吋间;粉尘、毒气、噪声的安全 指标,随工作接触时间的增加而减少。

(8)薄弱环节原则。即在系统中设置薄弱环节,以最小的、局部的损失换取系统的 总体安全。如电路中的保险丝、锅炉的溶栓、压力容器的泄压阀和防爆膜等,它们在危险 情况出现之前就发生破坏,从而释放或阻断能量,以保证整个系统的安全性。

(9)坚固性原则。这是与薄弱环貰原则相反的-种对策,即通过增强系统强度来保 证其安全性。如加大安全系数,提高结构强度等。

(10)个体防护原则。根据不同作业性质和条件配备相应的劳动保护用品及用具,是 一种被动的措施,来减轻事故造成的伤害或损失。

(H)代替作业人员的原则。在不能消除和控制危险、有害因素的条件下,以机器、 机械手、自动控制器或机器人代替人或人体的某些操作,摆脱危险和有害困素对人体的危 害。

(12)警告和禁止信息原则。采用光、声、色或其他标志等作为传递组织和技术信息 的日标,以保证安全。如宣传画、安全标志、板报警告等。

工程技术对策是治本的重要对策。但是,工程技术对策需要以安全技术及经济作为基 本前提,因此在实际工作中,这种对策的采用往往受到技术本身及经济条件的限制。

3.安全管理对策

管理就是创造一种环境和条件,使置身于其中的人们能进行协调的工作,从而完成预 定的使命和目标C安全管理对策是工业生产过程中实现安全生产的基本的、重要的对策C 工业安全管理对策具体由管理模式、组织原则、安全信息流技术等方面来实现。

安全管理模式分为事后型模式和预防型模式两种。事后型模式是一种消极、被动的对 策,即在事故或灾难发生后进行整改,以避免同类事故重复发生的一种对策。这种模式遵 循如下技术步骤:发生事故一调查原因一提出整改对策一实施对策一坪价一新的对策。预 防型模式是一种积极、主动的预防事故或灾难的对策,是实现现代安全管理的基本方法。 这种模式遵循如下技术步骤:提出安全生产目标一分析存在的问题一找出主要问题一制订 方案一落实方案一评价一新的目标。

安全管理对策的组织原则如下方面:

(1)系统整体性原则。系统的整体性由七大属性确定:目标性、边界性、集合性、 有机性、层次性、调节性和适应性。安全管理的整体性要体现出有明确的工作目标,综合 考虑问题的原因,要动态地认识安全;落实措施要有主次,要抓住各个方面,能适应变化 的要求。

第一章概

述

(2)计划性原则。安全对策要有计划和规划,要有近期、长远目标。工作方案、人 财物的使用要按规划进行,并有最终的评价,形成闭环管理。

(3)效果性原则。安全对策效果的好坏,要通过最终的成果目标来衡量。由于安全 问题的特殊性,安全工作的成果既要考虑经济效益,又要考虑社会效益。正确认识和理解 安全的效果性,是落实安全生产措施的重要前提。

(4)单项解决原则。在制定具体事故预防措施时,问题与措施要一一对应,有主次、 有轻重缓急,使事故隐患的消除落到实处。对于老大难的问题,应逐步考虑整治,一年一 步,不能急于求成。

(5)等同原则。根据控制论原理,为r有效地控制,控制系统的复杂性与可靠性不 应低于被控制系统。在安全上,安全系统或装置的可靠性必须高于被监控的机器和设备。 要实现安全检查与管理,安全理论、技术方法、安全人员的素质不应低于被管理的对象。

(6)全面管理原则。工业企业的安全管理要进行全面管理,即党、政、工、团、职 能部门一起抓。只有洞动起全员的安全生产积极性,提高全员的安全意识,事故防范才有 更高的保证。

(7)责任制原则。实行安全生产责任制,明确全体生产人员的责任和义务,规定企 业的一把手应负主要责任,职能部门对本部门的安全生产负责,对违反安全生产法律法规 和不负责的人员应追究行政责任和刑事责任。只有将责任落到实处,安全管理效果才能得 以实现。

(8)精神和物质奖励原则。应用激励理论,对于期望的安全行为给予强化,即采用 精神和物质奖励相结合的办法,激发安全生产积极性和主动性,促进安全生产。

(9)批评教育和惩罚原则。同样是利用行为科学中的强化理论,对不安全行为进行 负强化,即进行批评教育和经济与职务上的处罚。

(10)优化干部素质原则。据好安全生产工作,专职安全管理人员的素质起着非常关 键的作用。随着科学技术的发展和社会的进步,要求安全管理人员要不断提高职业道德、 安全生产意识和责任意识,以及安全专业素质和管理技能。

4.安全教育对策

安全教育对策是通过各种渠道,应用多种有效的方式,对政府官员、社会大众、企业 主要负责人、安全生产管理人员、企业职工、社会公民等进行安全意识、观念、行为、知 识、技能等方面的教育。教育形式有法人代表的任职教育、安全管理人员的资格培训、新 职工的三级安全教育、特殊工种的安全教育培训、日常安全教育、注册安全工程师制度 等。教育的内容涉及专业安全科学技术知识、安全文化知识、安全观念知识、安全决策能 力、安全管理知识、安全设施的操作技能、安全特殊技能、事故分析和判断知枳等。

5.安全经济手段

狭义的安全经济手段是指企业的安全投资技术、安全设施折旧制度、事故风险金制 度、事故罚款等。广义的安全经济手段则包括企业安全经济信息统计、事故损失计算、安 全经济效益分析、安全经济管理、安全经济决策等。下面就广义的安全经济对策进行介 绍。

(1)安全经济信息统计。是将安全活劳动的投入、安全物化劳动的投入、事故损失 等方面的基本信息记录下来,并进行必要的处理、分析,从而对安全管理做出合理决策。

• 10 ∙

冶金安全生产技术

(2)安全经济投资技术。安全活动必须投入一定的资源才能得以实现,否则就无法 进行C安全经济投资技术主要有投资量的合理确定、投资结构设计(如个体劳保用品与 安措经费的比例结构;安全技术与工业卫生经济的比例结构)等。

(3)事故损失计算。评价事故和灾害对社会经济的影响,是分析安全效益、指导安 全定量决策的主要基础性工作。为了能对事故做出科学、合理的评价,首先要解决事故经 济损失的计算问题。事故及灾害导致的损失后果因素,根据其对社会经济的影响特征可分 为两类:一类是用货币直接测算的事物,如对实物、财产等有形价值的破坏造成的因素; 另一类是不能直接用货币来衡量的事物,如生命、健康、环境等。为了对事故造成的社会 经济影响做出全面、精确的评价,安全经济学不但需要对有价值的因素进行准确的测算. 还需要对非价值因素的社会经济影响和作用进行统一的测算和评价。为了对两类事物的综 合影响和作用进行统一的测算,以便对事故和灾害进行全面综合的考察,以货币价值作为 统一的测定标量是最基本的方法。因此,提出了事故非价值因素损失的价值化技术问题.

(4)安全效益分析。是以数理统计的方法具体说明安全的经济意义,揭示安全在经 济生产中的作用;它是提高安全资源利用率的出发点和归宿,是衡疚安全活动质量好坏, 安全设计、安全规划和安全目标的合理程度的重要标椎之一,也是加强生产和生活中的安 全保障的理论依据之-O

(5)安全经济决策。是指导安全活动的依据和基础。如何应用安全经济的分析、评 价理论及分析结果进行安全方案的决策,国家、行业或部门怎样针对自己的安全管理责任 确定投资的方向、规模和政策,这是安全经济决策的任务。

(6)风险分析技术C风险分析的对象是事故和灾害。事故和灾害具有偶然性,是一 种意外事件。尽管长期以来,人类为预防和控制事故和灾害做出了不懈的努力,但由于受 到科学技术和经济能力的限制,在生产生活中还是无法绝对避免事故。风险分析的意义在 于使事故的发生率降低到人类可以接受的水平。这…水平是人类生产生活所认可的及愿承 担的事故和灾害风险,它还随着社会经济、文化的发展和进步而变化。安全分析技术的价 值就在于研究和发展有关的理论方法及技术手段,便人类的生产生活过程中的事故风险处 于时代所允许的风险水平下,追求人类最佳、最适的整体利益。

(7)工伤保险机制与伤亡JS偿机制。工伤保险机制是通过事故投保,用社会保险机 制来调节企业的安全工作。伤亡赔偿机制是对生命与健康的损失通过合理的赔偿杠杆对安 全1:作进行调配。

第二聿安全生产管理

■ 11 •

第二章安全生产管理

第一节安全生产管理概述

安全生产关系人民群众生命和财产安全,关系改革、发展和稳定大局,安全生产责任 重于泰山。搞好安全生产管理,是全面落实科学发展观的必然要求,是建设和谐社会的迫 切需要,是各级政府和生产经营单位做好安全生产工作的基础。

一、安全生产的童要意义

安全生产是为了生产过程在符合物质条件和工作秩序下进行,防止发生人身伤亡和财 产损失等生产事故,消除或控制危险、有害因素,保障人身安全与健康、设备和设施免受 损坏、环境免遭破坏的总称。其重要意义在于:

(1)搞好安全生产工作,首先是保护生产经营单位从业人员的生命安全和身心健康。 生存和健康是人的最根本需求,保护职工的生产安全和身体健康,是贯彻落实"以人为 本”思想的重要体现,是保护人民群众根本利益的重要表现。

(2)安全生产是党和国家在生产建设中一贯坚持的指导思想,是我国的-项重要政 策,是社会主义精神文明建设的重要内容C党和国家历来十分重视安全生产工作,重视保 护国家财产和人民群众的生命安全。党的"十六大"报告中明确指出“高度重视安全生 产,保护国家财产和人民生命的安全。"各生产企业要全面贯彻落实党的十六大精神,站 在"三个代表"重要思想的高度,切实搞好安全生产,防止事故的发生。

(3)安全生产是社会持续均衡全面发展的需要C近年来,我国经济持续高速发展, 但是事故率居高不下,重、特大事故时有发生,在给国家造成了巨大的经济损失和人员重 大伤亡的同时,还影响了我国的国际声誉。搞好安全生产工作,增强全社会安全生产意 识,建立安全生产保障体系,提高事故预防以及事故灾难应对水平,是保障社会持续、均 衡、全面发展的重要内容.

(4)安全生产在企业现代化管理中占有重要地位。企业现代化管理的基本目标是通 过管理现代化,使生产顺利高效地进行,不断提高劳动生产率。这个目标只有通过搞好安 全生产才能实现。安全生产,是企业在市场经济条件下,为实现生产经营方针和目标,参 与国际市场竞争,提高企业经济效益,促进企业可持续发展的保障,是企业自我完善、自 我发展、自我约束的不可缺少的重要内容。加强企业安全管理,对促进企业科学管理和技 术进步,建立现代企业管理制度,提高职工队伍和企业整体素质,树立良好的企业形象, 建立和谐的企业安全文化,具有不可替代的重要作用。

(5)安全生产是企业的一项基本社会责任。一个企业要发展,不仅要有良好的经济 效益,还必须承担相应的社会责任,必须把企业的利益与国家和社会的利益紧密结合起

■ 12 ∙

冶金安全生产技术

来。企业积极承担安全生产、环境保护等社会责任,有利于建立良好的社会氛围,树立良 好的公众形象.进而促进企业的发展。

二、安全生产管理的内容

安全生产管理是管理的重要组成部分,是安全科学的--个分支。所谓安全生产管理, 就是针对人们在生产过程中的安全问题,运用有效的资源,发挥人们的智慧,通过不懈的 努力,进行决策、计划、组织和控制等活动,实现生产过程中人与机器设备、物料、环境 的和谐,达到安全生产的目标。

安全生产管理的目标是减少和控制事故危害,尽量避免生产过程中造成的人身伤亡、 财产损失和环境破坏以及其他损失。

安全生产管理的基本任务是发现、分析和消除生产过程中的各种危险、有害因素,防 止伤亡事故和职业病,保障职工的安全和健康,提高安全生产管理水平。

安全生产管理的内容包括:安全生产管理机构和安全生产管理人员、安全生产责任制、 安全生产管理规章制度、安全生产策划、安全教育培训I、安全生产档案、事故应急救援等。

三、安全生产方针

《安全生产法》在总结我国安全生产管理经验的基础上,将"安全第一,预防为主” 规定为我国安全生产工作的方针。在十六届五中全会上,党和国家坚持以科学发展观为指 导,从经济和社会发展的全局出发,不断深化对安全生产规律的认识,提出了 “安全第 一,预防为主,综合治理"的安全生产方针。

贯彻落实安全生产方针,首先在思想上要高度重视安全,在处理安全与生产经营活动 的关系上.始终要把安全放在首要位置,按照安全优先的原则,首先考虑安全。只有坚持 "安全第一",才能确保企业的可持续发展。

其次,要树立科学的安全观,树立"事故是可以预防的”观念,积极采用科学的管 理思想,千方仃计预防事故的发生,做到防患于未然。虽然人类在生产活动中还不可能完 全杜绝事故,但是只要思想重视,预防措施得当,事故是可以大大减少的。

第三,要坚持"综合治理"安全管理原则,综合运用科技、法律、经济和行政等手 段,从安全投入、科技进步、教育培训、激励约束、企业管理、事故责任追究等方面着 手,全方位、多层次地安全管理,做到思想认识上警钟长鸣,制度保证上严密有效,技术 支撑上坚强有力,监督检查上严格细致,事故处理上严肃认真。

四、安全发展理念

十六届五中全会通过的《关于制定国民经济和社会发展第十一个五年计划的建议》 中提出,"坚持节约发展、清洁发展、安全发展,实现可持续发展"。十六届五中全会确 立了安全发展的指导原则,把“安全发展"作为一个重要理念纳人我国社会主义现代化 建设的总体战略。

胡锦涛总书记在中共中央政治局第30次集体学习时指出,各级党委和政府要牢固树 立以人为本的观念,关注安全、关爱民生,进一步认真做好安全生产工作,坚持不懈地把 安全生产工作抓细抓实抓好。人的生命是最宝贵的,我国是社会主义国家,我们的发展不

第二章安全生产管理

• 11-

能以牺牲精神文明为代价,不能以牺牲生态环境为代价,更不能以牺牲人的生命为代价。

"安全发展"重点包含三层含义:

一是"以人为本"必须要以人的生命为本。人的生命最宝贵,生命安全权益是最大 的权益。发展不能以牺牲人的生命为代价,不能损害劳动者的安全和健康权益。

二是经济社会发展必须以安全为基础、前提和保障。国民经济和区域经济、各个行业 和领域、各个生产经营单位的发展,耍建立在安全保障能力不断增强、安全生产状况持续 改善、劳动者生命安全和身体健康得到切实保障的基础上,做到安全生产与经济社会发展 各项工作同步規划、同步部署、同步推进,实现可持续发展。

三是构建社会主义和谐社会必须解决安全生产问题。安全生产既是人民群众关注的热 点、难点,也是和谐社会建设的切人点、着力点。只有搞好安全生产,实现安全发展,国 家才能富强安宁,百姓才能平安幸福,社会才能和谐安定。

对企业来讲,安全发展是企业落实科学发展观,实现科学、持续、有效、较快和协调 发展的必要要求和重要保障,是企业履行经济、政治、社会责任的重要体现,是企业增强 市场竞争力的重要基础,坚持走安全发展的道路应当成为企业的郑重选择和庄严承诺。

坚持安全发展,就是最大限度地提高发展效益,降低发展风险,实现社会乂好又快发 展。实现安全发展的根本和落脚点是认真切实地贯彻落实好安全生产法规、制度和措施。

第二节安全生产责任制

一、安全生产责任制的概念

安全生产责任制是按照安全生产方针和"管生产必须管安全"的原则,明确规定生 产经营单位的各级负责人、各职能部门及其工作人员和岗位生产人员在安全生产方面的职 责范围,明确上下左右之间权限,协调安全生产管理工作的制度。

安全生产责任制是生产经营单位岗位责任制和经济责任制的重要组成部分,是最基本 的安全管理制度,是各项安全生产管理制度的核心。

建止安全生产责任制是落实我国安全生产方针、政策和有关安全生产法律法规的具体 要求。《安全生产法》第四条明确规定:"生产经营单位必须……建立、健全安全生产责 任制……"生产经营单位是安全生产的责任主体,生产经营单位必须建立安全生产责任 制,把“安全生产,人人有责"从制度上固定下来,把安全生产责任落实到每个环节、 每个岗位、每个人,形成完整的安全生产管理体系,使安全管理工作既做到责任明确,又 相互协调配合,共同把安全生产工作落到实处。安全生产责任制规定r生产经营单位各级 负责人、各部门及其工作人员和岗位生产人员的职责,可以增强各级各类人员的安全责任 感,调动各级人员和各部门在安全生产方面的积极性和主观能动性。建立健全安全生产责 任制是建立安全生产长效机制的基础,是实现企业可持续发展的重要保障。安全生产责任 制的实施还有利于广大职工履行安全生产监督职责。

二、建立与落实安全生产责任制的要求

安全生产责任制应由单位的主要负责人组织建立。建立与落实安全生产责任制应遵循

• 14 ∙

冶金安全生产技术

下列要求:

(1)符合国家安全生产方针、政策和法律法规的要求。

(2)建立本单位的安全生产责任体系,必须与企业的组织结构和管理体制协调一致。

O)体系要清楚,要贯彻"纵向到底、横向到边”、"层层有专责,人人管安全"的 原则,要覆盖所有的生产单位、部门和生产岗位;落实“管生产必须管安全"的原则, 各单位、各部门负责人对本单位和部门的安全生产全面负责。

(4)职责要明确。落实"安全生产,人人冇责”的原则,岗位人员对本岗位的安全 生产负责。要根据本单位、部门、班组、岗位的实际情况确定每个人、每个单位的安全生 产职责,要求职责明确具体,具有可操作性,能考核。

(5)要贯穿"计划、布置、检查、总结、评比"等安全管理过程的始终和安全生产 的各个方面。

(6)要有专门的机构与人员来制定和落实安全生产责任制,并适时修订。

(7)要定期对责任人的责任制落实情况进行考核。

三、安全生产责任制的主要内容

安全生产责任制包括岗位责任制和部门责任制C

岗位责任制是指纵向的各级、各类人员的安全生产职责。在建立岗位责任制时,可首 先将本单位从主要负责人一直到岗位工人分成相应的层级,结合本单位的实际,赋予其相 应的职责。

部门责任制是指横向的各职能部门(包括党、政、工,团)的安全生产职责。在建 立部门责任制时,可按照本单位职能部门的设置,分别对其安全生产职责作出规定。

生产经营单位的安全生产责任制,在纵向上至少应包括下列儿类人员。

1.生产经营单位主要负责人

生产经营单位的主要负责人是本单位安全生产的第一责任人,对本单位的安全生产工 作全面负责。《安全生产法》第卜七条规定了主要负贡人的安全生产职责:

(1)建立、健全本单位安仝生产责任制。

(2)组织制定本单位安全生产规章制度和操作规程。

(3)保证本单位安全生产投入的有效实施。 ^

(4)督促、检查本单位的安全生产工作,及时消除生产安全事故隐患C

(5)组织制定并实施本单位的生产安全事故应急救援预案。

(6)及时、如实报告生产安全事故。

各单位可根据上述6个方面,并结合本单位的实际情况对主要负责人的安全生产职责 作出规定。

2.生产经营单位其他负责人

生产经营单位其他负责人的职责是协助主要负责人搞好安全生产工作,根据其职责分 工,具体负责分管事项的相关安全工作。

3.各级负责人

各级负责人负责组织本单位的安全生产工作,并对本单位的安全生产工作全面负责。

4.各职能部门负责人及其工作人员

第二章安全生产管理 • 15 ,

各职能部门都负有相应的安全生产职责3职能部门负责人的职责是按照本部门的安全 生产职责,组织有关人员落实本部门的安全生产责任制,并对本部门职责范围内的安全生 产工作负责。各职能部门的工作人员对职责范围内的安全生产工作负责。

5.班组长

班组是搞好安全生产的关键。班组长全面负责本班组的安全生产工作,其职责是贯彻 执行本单位的安全规定,督促本班组的工人遵守有关安全生产规章制度和操作规程,切实 做到不违章指挥,不违章作业,遵守劳动纪律。

6.岗位工人

岗位工人对本岗位的安全生产负直接责任,其主要职责是接受安全生产教育培训,遵 守有关安全生产规章制度和安全操作规程,遵守劳动纪律,不违章作业。

第三节安全生产组织保障

生产经营单位的安全生产管理必须有组织上的保障。组织保障主要包括安全生产管理 机构和安全生产管理人员两个方面。

安全生产管理机构和安全生产管理人员的作用是贯彻落实国家有关安全生产法律法 规,组织企业内部的各种安全管理活动,负责日常安全检查,及时组织整改各种事故隐 患,督促安全生产责任制的落实等。

《安全生产法》第十九条对生产经营单位安全生产管理机构的设置和安全生产管理人 员的配备做出了明确的规定。《冶金企业安全生产监督管理规定》第七条规定:冶金企业 的从业人员超过300人的,应当设置安全牛产管理机构,配备不少于从业人员3%e比例的 专职安全生产管理人员;从业人员在300人以下的,应当配备专职或者•兼职安全生产管理 人员。

第四节安全教育培训

一、概述

通过安全教育培训活动,可以提高员工安全意识和安全素质,防止产生不安全行为, 减少人为失误,预防伤亡事故,实现安全生产和文明生产。安全教育培训工作是贯彻 "安全第一,预防为主,综合治理"的重要措施,是一项重要的安全生产管理活动。安全 教育首先应进行安全理念和安全生产法律法规的教育,改变安全态度,强化安全意识,提 高生产经营单位管理者及员工的安全生产责任感和自觉性;其次要进行安全知识教育,提 高员T.的安全素质;第三要进行安全技能教育,规也安全生产行为,形成正确的操作习 惯。

《安全生产法》及有关安全教育培训的规章、培训大纲和考核标准,对各类人员的安 全培训的内容、培训时间、考核,以及安全培训机构的资质管理等作了规定。《冶金企业 安全生产监督管理规定》第九条对冶金企业主要负责人、安全生产管理人员、特种作业 人员、从业人员,以及煤气作业人员的教育培训作了明确规定。

• 16 .

冶金安全生产技术

二、安全教育培训的对象和内容

1.对生产经营单位主要负责人的教育培训

生产经营单他的主要负责人是指对本单位的生产经营负全面责任,有生产经营决策权 的人员,具体是指公司的董事长、总经理,其他生产经营单位的厂长、经理、矿长(含 实际控制人)等。

1)基本要求

(1)生产经营单位的主要负责人必须具备与本单位所从事的生产经营活动相应的安 全生产知识和管理能力。

(2)危险物品的生产、经营、储存单位以及矿山、烟花爆竹、建筑施工单位的主要 负责人必须接受安全资格培训,经安全生产监督管理部门或法律法规规定的有关主管部门 考核合格并取得安全资格证书后方可任职。

(3)其他单位主要负责人必须按照国家有关规定接受安全生产培训,经培训单位考 核合格并取得安全培训合格证后方可任职。

(4)所有单位的主要负责人每年应进行安全生产再培训。

2)培训内容

(1)国家安全生产方针、政策和有关安全生产法律、法规、标准、规范。

(2)安全生产管理基本知识、安全生产技术和安全生产专业知识。

(3)重大危险源管理、重大事故防茫、应急管理以及事故调查处理的有关规定。

(4)职业危害及预防措施。

(5)国内外先进的安全生产管理经验。

(6)典型事故和应急救援案例分析。

(7)其他需要培训的内容。

3)再培训内容

(1)冇关安金生产的新的法律、法规、规考、规程和标准。

(2)安全生产的新技术、新设备、新材料。

(3)安全生产管理先进经验。

(4)典型事故案例。

4)培训时间

危险物品的生产、经营、储存单位以及矿山、烟花爆竹、建筑施工单位的主要负责人 安全资格培训的时间不得少于48学时,每年再培训时间不得少于16学时。

其他单位的主要负责人安全资格培训的时间不得少于32学时,每年再培训时间不得 少于12学时。

2.对安全生产管理人员的教育培训

安全生产管理人员是指在生产经营单位从事安全生产管理工作的人员,具体是指生产 经营单位分管安全生产的负责人、安全生产管理机构负责人及其工作人员,以及未设安全 生产管理机构的专兼职安全生产管理人员。

D基本要求

(1)生产经营单位的安全生产管理人员必须具备与本单位所从事的生产经营活动相

第二章安全生产管理

• 17 •

应的安全生产知识和管理能力o

(2)危险物品的生产、经营、储存单位以及矿山、烟花爆竹、建筑施工单位的安全 生产管理人员必须接受安全资格培训,经安全生产监督管理部门或法律法规规定的有关主 管部门考核合格并取得安全资格证书后方可任职。

(3)其他单位安全生产管理人员必须按照国家有关规定接受安全生产培训,经培训 单位考核合格并取得安全培训合格证后方可任职。

(4)所有单位的安全生产管理人员每年应进行安全生产再培训。

2)培训内容

(1)国家安全生产方针、政策和有关安全生产法律、法规、标准、规范。

(2)安全生产管理、安全生产技术和职业卫生等知识。

(3)伤亡事故统计、报告及职业危害的调查处理方法。

(4)应急管理、应急预案编制以及应急处置的内容和要求。

(5)国内外先进的安全生产管理经验。

(6)典型事故和应急救援案例分析。

(7)其他需要培训的内容。

3)再培训内容

(1)有关安全生产的新的法律、法规、规章、规程和标准。

(2)安全生产的新技术、新设备、新材料。

(3)安全生产管理先进经验。

(4)典型事故案例。

4)培训时间

危险物品的生产、经营、储存单位以及矿山、烟花爆竹、建筑施工单位的安全生产管 理人员安全资格培训的时间不得少于48学时,每年再培训时间不得少于16学时。

其他单位的安全生产管理人员安全资格培训的时间不得少于32学时,每年再培训时 间不得少于12学时。

3.对特种作业人员的教育培训

特种作业是指容易发生事故,对操作者本人、他人的安全健康及设备、设施的安全可 能造成重大危害的作业。直接从事特种作业的人员称为特种作业人员。

D特种作业的范围

特种作业的范围包括电工作业、焊接与热切割作业、高处作业、制冷与空调作业、煤 矿安全作业、金属非金属矿山安全作业、石油天然气安全作业、冶金(有色)生产安全 作业、危险化学品安全作业、烟花爆竹安全作业,以及国家有关部门认定的其他作业。

2)特种作业人员管理要求

(1)特种作业人员必须经过专门的安全技术和操作技能的培训,并经考核合格,取 得待种作业人员操作证后方可上岗。

(2)特种作业人员的培训实行全国统一培训大纲、统-考核标准、统一证件。特种 作业人员操作证由国家统一印制,地市级以上行政主管部门签发,全国通用。

(3)特种作业操作资格考试包括安全技术理论考试和实际操作考试两部分。

(4)对取得特种作业人员操作证的人员,每3年复审一次。特种作业人员在特种作

• 18 ♦

冶金安全生产技术

业操作证有效期内,连续从事本工种10年以上,严格遵守有关安全生产法律法规的,经 原考核发证机关或者从业所在地考核发证机关同意,特种作业操作证的复审时间可延长至 每6年1次。未按期复审或复审不合格者,其操作证自行失效。

4.对其他从业人员的教育培训

生产经营单位的其他从业人员是指除主要负责人、安全生产管理人员和特种作业人员 以外,在该单位从事生产经营活动的所有人员,包括其他负责人、其他管理人员、技术人 员和各岗位的工人,以及临时聘用人员。

D基本要求

(I)冶金企业应当定期对从业人员进行安全生产教育和培训,保证从业人员具备必 要的安全生产知识,了解有关的安全生产法律法规,熟悉规章制度和安全技术操作规程, 掌握本岗位的安全操作技能。未经安全生产教育和培训合格的从业人员,不得上岗作业。

(2)危险物品的生产、经营、储存单位以及矿山、烟花爆竹、建筑朧工单位的其他 从业人员每年接受再教育的时间不得少于20学时。

(3)外来务工人员也应定期接受安全教育培训。

2)新工人的安全教育培训

新工人上岗之前要接受厂、车间、班组三级安全教育,经考核合格后由熟练工人带领 工作,宜到熟悉本工种操作技术并经考核合格,方可独立上岗工作。新工人入J .安全教育 时间不得少于24学时。危险物品的生,产、经营、储存单位以及矿山、烟花爆竹、建筑施 工单位的其他从业人员每年接受再教育的时间不得少于72学时。

新工人三级安全教育的内容如下:

(1)厂级安全教育的内容:本单位安全生产情况及安全牛.产基本知识;本单位安全 生产规章制度和劳动纪律;从业人员的安全生产权利和义务;应急救援知识;有关事故案 例等。

(2)车间安全教育的内容:本车间安全生产状况和规章制度;工作环境及危险因素; 所从事工种可能遭受的职业危害和伤亡事故;所从事工种的安全职责、操作规程及强制性 标准:自救、互救、急救方法,疏散和现场紧急情况的处理;安全设备设施、个人防护用 品的使用和维护;预防事故和职业危害的措施及应注意的安全事项;事故案例C

(3)班组安全教育的内容:班组安全生产状况和规章制度;岗位安全操作规程;岗 位之间工作衔接配合的安全与职业卫生事项;事故案例。

3)煤气作业人员的教育培训

冶金行业煤气来源较多(包括焦炉煤气、高炉煤气、转炉煤气等),应用广泛,煤气 作业场所多。由于煤气具有毒性和可燃性,能致人中毒死亡,易发生火灾爆炸,因此冶金 企业煤气作业危险件较大,煤气事故发生率較高,死亡人数较多,特别是較大以上事故占 比较大。为了防治煤气事故,《冶金企业安全生产监督管理规定》规定,冶金企业应当按 照有关规定对从事煤气生产、储存、输送、使用、维护检修的人员进行专门的煤气安全基 本知识、煤气安全技术、煤气监测方法、煤气中毒紧急救护技术等内容的培训,并经考核 合格后,方可安排其上岗作业。

5.其他教育培训

(1)企业采用新工艺、新技术、新设备、新材料时,应对操作人员进行有针对性的

第二章安全生产管理

• 19∙

安全技术培训,并经考核合格方可上岗。

(2)调换工种和脱岗3个月以上重新上岗的人员,应事先进行岗位安全培训,经考 核合格方可上岗。

(3›外来参观或学习的人员应接受必要的安全教育,并由专人带领。

(4)节假日后,以及停产复工前,应组织对全体职工进行复工、复产安全教育。

(5)对"双违”人员应及时开展安全理念、操作规程、事故案例教育。

(6)发生事故后,应组织全体职工进行事故分析活动。

三、安全教育培训的方法

安全教育培训的形式和方法多种多样,各有特点,在实际应用中要根据培训对象和内 容灵活选择。

安全教育培训的主要方法有课堂讲授法、实操演练法、案例研讨法、读书指导法、个 别指导法、宣传娱乐法。

安全教育培训的形式主要冇安全培训、每天的班前班后会、安全活动日、安全生产会 议、事故现场分析会、危险预知活动、张贴安全生产招贴画、宣传标语、安全知识竞赛等。

安全教育培训的要点如下:

(1)安全教育培训是抓好安全工作的起点,困此,首次安全教育培训的效果非常重 要,其内容应以安全理念教育为主,使新工人在一开始就能对安全工作产生一个新的认 识,形成正确的安全意识,并改变错误的安全态度。

(2)安全教育培训作为安全管理的重要一环,应认真严格,教学认真,组织严密, 考核严格,这样才能保证培训效果。

(3)培训内容应丰富多彩,经常变换,要根据管理、工艺等方面的变化,及时变更 培训内容。

(4)培训内容既要有較强的针对性和实用性,又要有一定的高度,并适当扩大知识面。

(5)安全教育培训方式应多样化,尤其要积极开展互动式教学、参与式学习,充分 调动学员学习的积极性和主动性,最大限度地提高学员的安全生产技能和管理能力。

(6)在进行安全操作技能培训时,一开始就要形成正确的操作习惯,防止形成习惯 性违章。

第五节 安全检查与隐患整改

安全检查是指通过对生产现场及管理进行检查,及时发现物的不安全状态、人的不安 全行为和管理上的缺陷,及时采取措施消除隐患,防止事故发生。安全检查制度是一项重 要的安全管理制度,它能及时发现事故隐患,及时采取措施,有效防止事故发生,改善劳 动条件,保证安全生产;通过完善安全管理制度,不断促进安全生产水平的提高。

一、安全检查的类型

1.按检查的时间周期划分

根据检查的时间周期不同,安全检查分为以下几种类型:

• 20 ∙

冶金安全■生产技术

(1)日常检查,即经常性的每天进行的安全检查。如安全生产管理人员每夭进行的 例行检查,专业人员的巡回检查,岗位生产人员进行的班前班后检查等。

(2)定期检查,是根据安全生产的需要,每隔一定的期限进行的综合性或专业检查。 如公司至少每半年进行一次综合大检查,厂至少每季进行一次检查,车间、科室至少每月 检查一次,班组每天要检查一次。特种设备要定期进行检测检验。

(3)季节性检查,是根据季节的特点进行的安全检查,如夏天进行防洪检查,冬天 进行防火检查等。

(4)节假日前后的检查,包括节假日前进行的安全检查,节假日期间的安全管理及 联络、值班等事项,节假口后进行的复工检查等。

(5)不定期检查,包括在新、改、扩建工程试生产前,以及在装置、机器设备开、 停工前,恢复生产前进行的安全检查。

2.按检查的内容划分

根据检查的内容不同,安全检查可分为以下两类:

(1)专业(项)安全检查,是由职能部门组织有关专业人员和其他人员进行的某个 专业或专项安全检查,如防火防爆安全检查、电气安全检査、机械设备安全检查等。这类 检查专业性强,较深人,较能发现问题。

(2)综合性安全检查,一般是由上级对下级或主管部门对企业进行的全面性的、综 合性的检查。

二、安全检查的内容

安全检查的内容包括:

(1)査安全生产方针、政策、法律法规的落实情况,以及各级领导人对安全生产的 思想认识。

(2)查制度与管理。即检查各项安全生产管理制度是否健全,以及其贯彻落实情况, 安全投入是否足够,检查车间、班组日常安全管理工作。

(3)查人员。包括检查主要负责人、安全生产管理人员、从业人员接受安全教育培 训的情况,特种作业人员是否取得操作资格证,矿山、危险品和建筑施工企业的主要负责 人和安全生产管理人员是否取得安全资格证,作业人员是否有违章行为等。

(4)查隐患与整改。检查生产现场、工作场所、设备设施、防护装置以及作业环境 是否符合有关规定的要求,重大危险源监控管理和隐患整改落实情况。

(5)査事故处理。检查企业是否按照"四不放过"的要求对事故进行处理。

三、安全检查的方法和程序

1.检查方法

(1)常规检查。是最常用的一种检查方法,是检查人员通过感官或辅助一些简单的工 具、仪表等对作业现场及人员、管理等进行的检查,检查结果受检查人员经验和能力的影响。

(2)安全检查表法。为了实现安全检查的规范化、标准化,减少个人主观因素的影 响,常采用安全检查表进行安全检查。事先对检查对象加以分析,列出其不安全因素.确 定检查项目及标准,并编制成表格,这种表就叫安全检査表(SCL)。编制安全检查表的

第二章安全生产管理

■ 21 •

依据主要包括:有关安全生产法规、标准、规程、规范及规定;危险辨识与风险评价的结 果;有关事故案例及安全生产管理方面的经验。

(3)仪器检查法。仪器能准确地检测到机器、设备内部的缺陷,精确地测量生产环 境用的微量危险有害因素及机器设备的变化,因此,必要时需要实施仪器检查。如特种设 备的检测检验和有毒有害气体的监测都需要采用仪器进行检查。

2.安全检查的程序

1)前期准备

(ɪ) ð•先根据有关規定、文件明确检查的目的,确定检查范围、对象、任务和重点。

(2)査阅、掌握有关法規、标准、规程的要求。

(3) 了解检查对象的工艺流程、生产情况、主要危险有害因素、重大危险源等情况。

(4)制订检查计划、步骤,确定检查内容和方法。

(5)编制安全检査表或检査提纲。

(6)准备必要的检测工具、仪器、书写表格或记录本等。

(7)挑选和训练检查人员,并进行必要的分工。

2)实施检查

通过访谈、查阅文件和记录、现场观察、仪器测量等方式获取检查信息,并做好记 录。检查完毕,应与被检查单位交换检查意见。

3)分析与总结

检查人员将现场检查记录进行整理,对存在的问题进行分析、统计,并提出处理意 见,分析管理上存在的不足,并提出完善措経。

4)检查结果通报

对于综合性大检查,应将检査情况撰写成报告,并向公司领导或上级部门汇报,向各 被检查单位通报。

3.安全检査的要求

(1)不同类型、不同层次的安全检查,其内容和方式也应不同。上级对下级进行的 安全大检查主要以检查法律法跳的贯彻落实情况、查制度与管理、査重大危险源的管理等 为主,采取的方法较多。而例行检查和班组安全检查则以检查生产现场的安全隐患及人员 违章情况为主,主要采用现场查看的方式。因此,各单位应根据检查的目的、类型、级 别,冇骨对性地确定安全检查的内容。

(2)安全检查的目的要明确,要求要具体,既要严格要求,乂要防止一刀切.要从 实际出发,分清主、次,力求实效。

(3)应健全完善安全检查网络和信息反馔渠道。上一级检查下一级的安全管理工作, 做到覆盖全面,层次分明。安全检查信息要及时上传下达。

(4)检查方法要科学,采用安全检查表,实现安全检查的规范化和标准化。

(5)准备工作要充分,包括思想动员、专业配备、法规政策和物资准备等。

(6)要深入基层、紧密依靠职工,型持领导与群众相结合的原则。

(7)自査与互査相结合。基层以自查为主,企业内各单位与部门之间要互相检查, 取长补短,互相学习,相互监督。

(8)坚持査改相结合。检查不是目的,整改才是目的;一时难以整改的,要采取有

■ 22 ■

冶金安全生产技术

效防范措施。

(9)建立检查档案。应将有关检查记录、表格,收集的基本数据等整理归档,建立 安全检查档案。

四、隐患整改

事故隐患是指生产经营单位违反安全生产法律法规、规章、标准、规程和有关安全生 产管理制度的规定,或者因其他因素在生产经营活动中存在可能导致事故发生的物的危险 状态、人的不安全行为和管理上的缺陷。事故隐患整改应建立隐患排查、登记、整改、销 案制度,凡属已经检查发现的隐患,均须逐项登记,并按照职责范围,实行班组、车间、 厂和公司分级负贡整改的制度。事故隐患整改的要求:

(1)要坚持职业安全卫生"工同时"原则,从源头I:减少事故隐患。

(2)加强教育培训,强化全员隐患意识,提高对隐患危害性的认识,发动群众排查 身边隐患。

(3)认真开展各项安全检查,发现涉及安全生产的隐患、缺陷和问题,均应逐项登 记,并按照职责抢围,实行班组、车间、厂、公司分级负责整治的制度。

(4)明确安全责任,理顺隐患整改治理机制,按照"四定三不推”的原则对隐患实 行分级管理。所谓"四定三不推",即定项目、定负责人、定措施(包括经费来源)、定 完成期限;凡班组、丄段能解决的不推给车间,车间能解决的不推给厂,厂能解决的不推 给公司,做到及时整改,按期销案。

(5)坚持标准,提高隐患整改的科学管理水平。

(6)广开渠道,保障隐患整改资金的投入到位。

(7)落实措施,充分发挥工会和职工的群众监督作用,共同搞好隐患管理。

(8)加强隐患整改的信息反馈调节和督办检查,推动隐患整改按期销案。

(9)对一时不能消除的重大、特大事故隐患,要采取临时性的安全防护措施,加强 监控、动态跟踪,确保安全.

(IO)事故隐患消除后,隐患整改单位应向原杳记立案单位予以销案。

(11)检查发现的隐患及整改情况应认真做好记录。 ^

第六节危险源分级管理

一、危险源的概念

从安全生产的角度来说,危险源是指可能造成人员伤害、财产损失、环境破坏或者其 他损失的根源或状态。因此,重大危险源就是可能导致童大事故的危险源。《安全生产 法》和国家标准《重大危险源辨识》(GB 18218-2009)都对重大危险源做出了明确的规 定。《安全生产法》第九十六条的解释为:长期地或者临时地生产、搬运、使用或者储存 危险物品,且危险物品的数量等于或者超过临界量的单元(包括场所和设施)。《重大危 险源辨识》的解释与之类似。这两个概念上要针对危险化学物品的重大危险源,不包括 冶金行业的高温高压设施、液态金属等重大危险源。

第二章安全生产管理

♦ 23 •

因此,对一般工业生产而言,重大危险源是指含有大量的危险物质或能量,可能造成 重大人员伤亡、重大经济损失及环境破坏或者其他破坏的设备、设施及场所。加强重大危 险源管理,对预防重大工业事故、降低事故损失意义重大。

二、危险源分级

冶金企业应根据本单位安全生产的特点,对液态金属的生产、运输、吊装,煤气和氧 气的生产、输送和储存,高温炉窑,高压容器,重型起重机、煤粉喷吹等的设备设施进行 仔细的分析论证,确定本单位的重大危险源,根据其危害严重程度,对危险源进行分级。 一般根据事故的后果,将危险源分为四级,见表2-1。

表2-1危险源分级

|

级别 |

_________________ 后 果_____________________ |

|

≡⅛ |

可能造成多人伤亡或引起火灾"、爆炸. 设备及厂房设施毁灭性破坏 |

|

二级 |

可能造成死亡,或永久性全部丧失劳动能力,或可能造成生产中断 |

|

可能造成人员永久性局部丧失劳动能力,或危及生产暂时性中断 | |

|

W级 |

■4能造成人员轻伤或伤愈后能恢気原岗位工作的一般性重伤,并不致造成生产中断 一 |

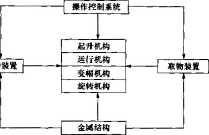

三、危险源分级管理

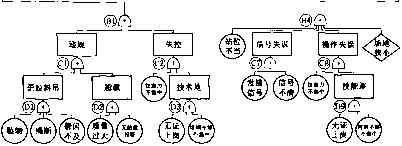

(I)危险源应实行分级管理,明确毎-个危险源 的层级、各层级的责任部门和责任人,管理措施和检 査要求,如图2-1所示C

(2)对重大危险源进行定期检查、检测、检验。 应根据本单位危险源分级管理的要求,定期组织对危 险源进行安全检查,对设备设施的性能进行检验.特

图2-1危险源分效管理

种设备还要按照特种设备安全管理的要求,定期进行检测检验C发现隐患应及时进行整改。

(3)对重大危险源进行适时监控。应积极采用先进技术,对重大危险源进行监控, 提高重大危险源的安全管理水平。

(4)制订重大危险源应急预案。应根据国家及本单位应急管理的要求,制订本单位 每一个重大危险源的现场事故应急预案,明确处置突发事件的技术措施和组织措施。

(5)建立重大危险源管理档案。所有垂大危险源应登记建档,内容包括重大危险源 的名牀、地点、性质、管理责任人、可能造成的危害、管理措施、应急预案、日常检查与 管理情况等。

第七节 建设项目安全设施"三同时”与安全评价

一、建设项目安全设施"三同时"

I.建设项目安全设施"三同时"的含义

建设项目安全t.生"三同时”,是指新建、改建、扩建工程项目的职业安全卫生设施

• 24 ∙

冶金安全生产技术

必须符合国家规定的标推,必须与主体J:程同时设计、同时施工、同时投入生产和使用, 以确保建设项目竣工投产后,符合国家规定的职业安全卫生标准,保障劳动者在生产过程 中的安全与健康。《安全生产法》、《劳动法》和《职业病防治法》都对建设项目安全设 施"三同时"做了明确的规定。《冶金企业安全生产监督管理规定》规定:"冶金企业的 新建、改建、扩建工程项目(以下统称建设项目)的安全设施、职业危害防护设施必须 符合有关安全生产法律、法规、规章和国家标准或行业标准的规定,并与主体工程同时设 计、同时施工、同时投入生产和使用(以下统称"三同时")。安全设施和职业危害防护 设施的投资应当纳入建设项目概算J

建设项口安全设施"三同时"是生产经营单位贯彻落实"安全第一,预防为主,综 合治理"方针,改善劳动者安全生产条件,防止发生伤亡事故,保障安全生产的重要措 施。它是一种事前保障措施,是有效消除和控制建设项目中危险有害因素的根本性措施。

2.冶金建设项目安全设施"三同时"管理的基本要求

根据《冶金企业安全生产监督管理规定》的规定,建设单位对建设项目的安全设施 "三同时"负责。建设单位应当按照有关规定组织建设项目安全设施的设计审查和竣工验 收。各阶段具体要求如下。

1)可行性研究 '

冶金建设项目在进行可行性研究时,应当同时对职业安全JI生条件进行论证,并将论 证结果载人可行性研究报告。

2)初步设计

冶金建设项目进行初步设计时,建设单位应当选择具有相应资质的设计单位按照规定 编制安全专篇,完善初步设计。安全专篇应当包括有关安全预评价报告的内容,符合有关 安全生产法律、法规、规章和国家标准或者行业标推的规定。设计单位对设计质量负责。 安全专篇应当报安全生产监督管理部门备案。

3)施工

冶金建设项目安全设施应当由具有相应资质的施L单位施工。施工单位应当按照设计 方案进行施工,不得擅自更改职业安全卫生设施的设计,并对安全设施的施工质量负责。 建设项目安全设施设计作重大变更的,应当经原设计单位同意,并报安全生产监督管理部 门备案。

4)竣.匸验收

冶金建设项目安全设施竣工后,应当进行安全騎收评价。经验收合格后,方可投入生 产和使用。

安全验收评价报告应当报安全生产监督管理部门备案。

5)投产使用

冶金建设项目验收合格投产使用以后,生产单位必须将职业安全卫生设施与主体生产 设施同时投入使用,不得擅自将安全设施闲置或拆除,并进行日常维护,确保使用效果。

二、安全评价

1.安全评价的定义

安全评价,也称危险评价或风险评价,是以实现工程、系统安全为目的,应用安全系

第二章安仝生产管理

• 25 •

统工程原理和方法,对工程、系统中存在的危险、有害因素进行辨也与分析,判断工程、 系统发生事故和职业危害的可能性及其严重程度,从而为制定防范措施和管理决策提供科 学依据。

2.安全评价的类别

安全评价按照实施阶段不同分为三类:安全预评价、安全验收评价和安全现状评价。

1)安全预评价

安全预评价就是在建设项目的可行性研究阶段,根据可行性研究报告的内容,对工程 项目中存在的危险、有害因素种类及其危害性进行的预测性评价,并提出合理可行的安全 对策、措施和建议,用以指导建设项目的初步设计。

2)安全验收评价

安全验收评价是在建设项目建成试生产正常运行后.在正式投产前进行的一种检查性 安全评价。它通过对系统存在的危险、有害因素进行辨识,对安全设施及安全技术措施进 行定性、定量的检查,验证系统在安全上的符合性和冇效性,从而作出评价结论并提出补 救或补偿措施,以促进项目实现系统安全。安全验收评价是为建设项目的安全验收进行的 技术准备。

3)安全现状评价

安全现状评价是针对一个生产经营单位总体或局部生产经营活动进行的现状进行的安 全评价,辨识其存在的危险、有害因素及其危险程度,查找事故隐患,井提出安全对策措 施。安全现状评价多是综合性评价,是根据有关规定和生产经营单位的要求进行的。

3.安全评价的要求

根据《冶金企业安全生产监督管理规定》的要求.冶金建设项目在可行性研究阶段 应当委托具有相应资质的中介机构进行安全预评价C冶金建设项目安全设施竣工后,建设 单位应当委托貝有相应资质的中介机构进行安全验收评价。安全预评价报告和安全验收评 价报告应当报安全生产监督管理部门备案。冶金企业焦化厂、氧气厂等生产单位应当按照 《安全生产许W证条例》的要求,依法进行安全评价,取得安全生产许可证,才能进行生 产。

安全评价应采用先进、合理的定性、定量评价方法,分析和预测建设项H中潜在的危 险、有害因索及其可能造成的后果,指出生产系统中存在的事故隐患,设计方案中存在的 缺陷,提出明确的事故预防措施和隐患处理意见,并形成评价报告。

第八节安全生产投入与安全技术措施计划

一、安全生产投入

1.对安全生产投入的基本要求

必要的安全生产投入是实行安全生产的重要保障。《安全生产法》第十八条规定,生 产经营甲位应当具备女全生产条件所必需的资金投入,由生产经营单位的决策机构、主要 负责人或者个人经营的投资人予以保证,并对由于安全生产所必需的资金不足导致的后果 承担责任。《国务院关于进一步加强安全生产工作的决定》要求企业实行安全费用制度.

• 26 ∙

冶金安全生产技术

《冶金企业安全生产监督管理规定》第八条规定,冶金企业应当保证安全生产所必须的资 金投入,井对看金企业的安全生产费用的使用范国做了明确规定。

建立和实施安全生产费用制度,进♦步明确了企业安全投入的主体责任,并为企业安 全生产建立了资金储备,有利于改变企业安全投入不足的状况,在提升企业安全生产水平 和保障企业安全生产等方面将产生重要作用。

企业的安全生产投人是一项长期性的工作,安全生产投入应当有一个总体规划,有计 划、有步骤、有重点地进行,要克服盲目、无序投入的现象。因此,企业要切实加强安全 生产投人资金的管理,制订安全生产费用提取和使用计划,井纳人企业全面预算。

2.冶金企业安全生产费用的使用范围

根据《冶金企业安全生产监督管理规定》的要求,冶金企业安全投入主要用于以下 几个方面:

(1)完善、改造和维护安全防护设备设施。

(2)安全生产教育培训和配备劳动防护用品。

(3)安全评价、重大危险源监控、重大事故隐患评估和整改。

(4)职业危害防治,职业危害因素检测、监测和职业健康体检。

(5)设备设施安全性能检测检验。

(6)应急救援器材、装备的配备及应急救援演练。

(7)其他与安全生产直接相关的物品或者活动。

3.高危行业企业安全生产费用提取与管理

根据财政部、国家安全生产监督管理总局关于印发《高危行业企业安全生产费用财 务管理暂行办法》(财企[2006 ] 478号)的要求,从事矿山开采、建筑施工、危险化学 品生产、道路交通运输的企业,应建立安全生产费用提取使用管理制度。

D安全生产费用的提取

安全生产费用是指企业按照规定标准提取,在成本中列支,专门用于完善和改进企业 安全生产条件的资金。

安全生产费用提取标准如下:

(1)矿山企业安全费用依据开采的原矿产量按月提取C各类矿山原矿单位产量安全 费用提取标准如下:金属矿山,其中露天矿山每吨4元,井下矿山每吨8元;非金属矿 山,其中露天矿山每吨(立方米)1元,井下矿山每吨(立方米)2元。

(2)建筑施工总承包企业和专业承包企业,以当年主:营业务收入为计提依据,采取 超额累退方法,按照1%~2%的标准,分月提取安全生产费用。建设单位应当根据国家 规定的安全生产费率确定安全生产费用。建设施工企业提取的安全生产费用列人工程造 价,在竟标时不得削减。安全生产费用由总承包单位统-收取,总承包单位应将安全生产 费用按比例直接支付给分包单位,分包单位不再重复提取。

(3)危险品生产企业,以本年度实际飴售收入为计提依据,采取超额累退方法按照 一定比例(4% -0. 2%)提取安全生产费用。

(4)道路交通运输企业,以营业收入为计提依据,根据其运输类别按照一定比例 (0.5% ~ 1.5%)分月提取。

2)高危行业安全生产费用的管理

第二章安全生产管理

• 27 •

安全生产费用按照"企业提取、政府监管、确保需要、规范使用”的原则进行管理。 为了保证安全生产费用能足额使用,安全生产费用实行专户储存,专款专用,任何部门不 得抽调、集中企业安全生产费用资金,企业也不得用于调剂盈亏。

企业为从事高空、高压、易燃、易爆、剧毒、放射性、高速运输、野外、矿井等高危 作业的人员办理团体人身意外伤害保险或个人意外伤害保险,以及为职工提供的职业病防 治、工伤保险、医疗保险所需费用,不在安全费用列支,可以直接列入企业成本。

二、安全技术措施计划

安全技术措施计划是企业安全生产管理的一个重要组成部分,是企业通过有计划地安 排资金定期进行安全技术改造,来消除事故隐患,改善安全生产条件,防止伤亡事故和职 业病的一项重要措施。安全技术措施计划的实施,可以把改善劳动条件纳人企业的生产建 设计划中,有效地利用资金来加强职工安全教育培训和劳动保护,解决生产中存在的一些 重大事故隐思,使企业的安全生产条件的改善走向法制化、制度化。

1.安全技术措施计划的主要内容和范围

D安全技术措施计划编制的主耍内容

安全技术措施计划编制的主要内容包括:

(1)单位或工作场所;

(2)措施名称;

(3)措施内容和口的;

(4)经费预算及其来源;

(5)负责设计、施工的单位或负责人;

(6)开工H期及竣工日期;

(7)措施执行情况及其效果。

2)安全技术措施计划的范围

安全技术措施计划的范围包括:改善劳动条件、防止伤亡事故、预防职业病和职业中 毒等内容,具体有以F儿种:

(1)安全技术措施,即预防职工在生产过程中发生工伤事故的各项措施,其中包括 防护装置、保险装置、信号装置、防爆炸设施等措施。

(2)职业卫生措施,即预防职业病和改善职业卫生环境的必要措施,其中包括防尘、 防毒、防噪声、通风、照明、取暖、降温等措施。

(3)房屋设计等辅助性措施,即为保障安全技术、职业卫生环境所必需的房屋设施 等措施,其中包括更衣室、沐浴室、消毒室、妇女卩生室、厕所等。

(4)安全宣传教育措施,即为宣传普及安全卫生法律、法规、基本知沢所需要的措 施,其主要内容包括:安全卫生教材、图书、资料,安全卫生展览和训练班等。

2.安全技术措施计划编制的依据和方法

编制职业安全卫生技术措施计划主要依据以下几方面:

(1)国家发布的有关职业安全卫生政策、法规和标准。

(2)在安全卫生检查中发现而尚未解决的问题。

(3)造成伤亡事故和职业病的主要原因和所应采取的措施。

• 28 ∙

冶金安全生产技术

(4)生产发展需要所应采取的安全技术和工业E生技术措施。

(5)安全卫生技术革新项目和职工提出的合理化建议。

编制计划时,企业领导应根据本企业的情况,分别向车间提出具体要求,进行布置。 车间主任要会同有关单位和人员制订出本车间的具体措施计划,经群众讨论,送安技科审 查也总,技术科编制,计划科综合后,由企业领导召开冇关科室、车间等负责人参加的会 议,确定措施项目、施工负责人,规定完成日期,经企业领导批准后,报请上级部门核 定。根据上级核定的结果,与生产计划同时F达各车间贯彻执行。

第九节生产安全事故应急管理

随着现代工业的发展,生产经营过程中存在着巨大的能量和有害物质,一旦发生重大 事故,往往会造成惨重的人员伤亡、经济损失以及环境破坏。当事故或灾难不可完全避免 时,建立重大事故应急救援体系,组织及时有效的应急救援行动,就成为抵御事故风险或 控制灾害蔓延、降低危害后果的关键甚至唯一手段。

近年来我国相继颁布的一系列法律法规,如《安全生产法》、《突发事件应对法》、 《危险化学品安全管理条例》、《安全生产许可证条例》'《危险化学品安全管理条例》、 《特种设备安全监察条例》等,对重大事故、重大危险源等应急救援工作提出了相应的规 定。《安全生产法》第十七条规定,生产经营单位的主要负责人具有组织制订并实施本单 位的生产安全事故应急救援预案的职责;第三十三条规定,生产经营单位对重大危险源应 当制订应急救援预案,井告知从业人员和相关人员在紧急情况卜.应当采取的相应措施。

-、事故应急救援的基本任务

事故应急救援的总目标是通过有效的应急救援行动,尽可能地降低事故的后果,包括 人员伤亡、财产损失和环境破坏等。事故应急救援的基本任务包括以下4个方面。

1.组织营救遇险人员

抢救遇险人员是应急救援的首要任务。在应急救援行动中,要组织营救遇险和受害人 员,组织群众撤离,或者采取其他措施保护事故影响区域内的其他人员。快速、有序、有 效地实施现场急救与安全转送伤员是降低伤亡,减少事故的关键。

2.迅速控制事态

迅速控制事态,一是控制危险源,防止事故继续发展;二是对事故造成的危害进行检 测、监测,测定事故的危害区域、性质及程度,控制事故影响范围。

3.消除危害后果,做好现场恢复

针对事故对人、动植物、土壤、空气等造成的危害,迅速采取封闭、隔离、洗消、监 测等措施,防止对人继续造成危害,对环境造成污染。及时清理废墟,恢复基本设施,将 事故现场恢复至相对稳定的状态。

4.查清事故原因,评估危害程度

救援行动结束后,应及时倜查事故发生的原因和事故性质,评估事故的危害范围和危 害程度,并总结救援工作的经验和教训。

二、应急管理的过程

第二章安全生产管理

• 29 •

应急管理是对重大事故的全过程管理,贯穿于事故发生前、中、后的全过程,充分体 现了 "预防为主、常备不懈"的应急思想。应急管理是一个动态的过程,包括预防、准 备、响应和恢复四个阶段。在实际工作中,这些阶段往往是交叉的,但每一个阶段都有自 己明确的目标,而且每一个阶段又是构筑在前一个阶段的基础之上,因而预防、推备、响 应和恢复的相互关联,构成了应急管理的循环过程。

1.应急预防

一是事故的预防工作,通过安全管理和安全技术手段,尽可能地防止事故的发生,实 现本质安全;二是假定事故必然发生,通过预先采取防范措施,来达到降低或减缓事故的 影响或后果严重程度。

2.应急准备

针对可能发生的事故,为迅速有效地开展应急行动而预先做的各种准备,包括:应急 体系的建立、有关部门和人员职责的落实、预案的编制、应急队伍的建设、应急装备与物 资的准备和维护、预案的演练、与外部应急力量的衔接等,其目标是保持重大事故应急救 援所需的能力。

3.响应

响应是在事故发生后采取的应急救援行动,包括事故的报警与通报、人员的紧急疏 散、急救与医疗救护、消防和工程抢险措施、信息收集与应急决策及外部救援等,其目标 是尽可能地抢救遇险人员,保护可能受威胁的人群,尽可能控制并消除事故。

4.恢复

在事故发生后立即进行,首先使事故影响区域恢复到相对安全的状态,然后逐步恢复 到正常状态。要求立即进行的恢复工作包括:事故损失评估、事故原因调查、清理废墟 等。在短期恢复中要注意避免出现新的紧急情况。长期恢复包括:厂区重建和受影响区域 的重新规划和发展,并吸取事故和应急救援上作的经验教训,开展进一步的预防减灾行 动。

三、事故应急救援体系的建立

事故应急救援工作是一个系统工程,它不是仅仅依靠某-个部门或一个方面就能实 现,而应当建立起完善的应急救援体系,根据本单位应急救援工作的特点和需要,合理规 划和完伴其各个组成部分。

1-应急救援组织体系

应急救援组织体系的构建应贯彻顶层设计和系统思想,以事件为中心,以功能为基 础,分析和明确应急救援工作的各项要求,在应急能力评估和应急资源统筹安排的基础 上,科学地建立规范化、标准化的应急救援组织体系,保障各级应急救援体系的统一和协 调。

(1)应急指挥部。是事故应急救援现场的最高指挥机构,负责统筹安排整个应急救 援工作,统一指挥应急救援行动,协调事故应急救援期间各个机构的运行,实施场外应急 力量、救援装备、器材、物资、资金等的调度和增援,保证救援行动快速、有序、有效。

:30 , 冶金安全生产技■术

一般由本单位的主要负责人任总指挥。

(2)信息中心。一般设在调度室,负责事故信息的收集、报告,传达应急指挥部的 各项命令等。

(3)专家组。也叫技术组,在应急准备和应急救援中起着重要的参谋作用,包括对 潜在重大危险的评估、应急资源的配备、事态及发展趋势的预测、应急力量的重新调整和 布置、个人防护、公众疏散、抢险、现场恢复等行动提出建议。

(4)消防与抢险组。主要由专业抢险队、公安消防队、军队防化兵等组成,各生产 单位也可成立本单位的抢险队。其职责是尽可能快速地控制并消除事故,营救受伤人员。

(5)医疗救护组。主要负责对伤员进行现场分类和急救处理,并及时转院进行治疗, 对现场救护人员进行医疗监护。

(6)监测组。主要负责迅速测定事故的危害区域范国及危害性质,监测空气、水、 环境、食物等污染状况。

(7)人员疏散组。主要负责根据警报和防护措施,指挥、引导影响区域的人员撤离 至安全区域或安置区,组织好特殊人员的疏散安置工作,维护安全区或安置区的秩序和治 安。

(8)警戒保丑组。主要负责对危害区域外围的交通路口实施封锁,阻止事故危害区 外的人员进人,及时疏散交通阻塞,对重要目标实施保护,维护社会治安。

(9)运输保障组。负责应急物质、装备和人员的运输。

(10)物质保障组。负责应急救援物资、设备、器材的供应。

(H)后勤保障组。负责应急救援人员及遇难者家属的食宿等生活保障。

(12)善后保障组。负责遇难者家属的安抚1:作。

(13)信息发布中心C负责事故和救援信息的对外统-发布,以及及时、准确地向公 众发布冇关保护措施的紧急公告,消除群众的恐慌。

2.应急响应机制

应根据事故的种类、性质、严重程度、事态发展趋势和控制能力实行分级响应机制。 对不同的响应级别,相应地明确事故的通报范围、应爲•启动程序、应急力量的出动和设 备、物资的调集规模、人员疏散范围、应急总指挥的职位等。针对大型冶金企业集团,其 响应级别通常分为三级。

(1) 一级响应。当公司的一个生产厂矿发生重大事故,其自身力量不足以控制事态 发展,或者某事故可能影响到多个厂矿时.或者公司所有生产厂矿或局部生产厂矿同时发 生事故时,必须动用公司全部或大部分部门及公司一切资源,或者需要公司各部门同外部 联合起来处理各种紧急情况,通常要宣布进入一级响应状态。一级响应由公司成立应急救 援指挥部,后动公司相应的专项应急预案。

(2)二级响应。公司内某个厂矿发生事故以后,依靠自身的力量就能够冇效控制事 态发展及伤员的救治,即应进入二级响应。二级响应一般由公司内发生事故的厂矿成立应 急救援指挥部,由厂矿自行组织应急救援行动,有时还需要公司个别部门协助。

(3)三级响应。能被一个车间正常可利用的资源处理的紧急情况和事故,只需启动 三级响应。正常可利用的资源是指该车间权力范围之内的,可以正常调动的人力、物力等 资源。

第二章安全生产管理

• 31 •

当事态进一步扩大,应当相应地提高应急响应的级别。当事态的发展超出了公司的应 急能力,或者事故影响到周边环境时,就需要启动政府预案。

3.应急响应程序

应急响应程序按过程可分为接警、响应级别确定、应急启动、救援行动、应急恢复和 应急结束等几个过程。

(ɪ)接警与响应级别确定。接到事故报告后,按照工作程序,对警情作出判断,初 步确定响应级别。如果事故不足以启动应急救援预案设定的最低响应级别,响应关闭。

(2)应急启动C应急响应级别确定以后,按确定的响应级别启动应急程序,如通知 应急指挥部人员到位、开通信息和通信网络、调配应急救援的应急资源(包括应急队伍 和物资、装备等)、成立现场指挥部。

(3)救援行动。有关应急队伍进入事故现场后,迅速开展事故侦测、警戒、疏散、 人员救助、工程抢险等救援工作,专家组为救援决策提供建议和技术支持。当事态超出响 应级别,无法得到有效控制时,应请求实施更高级别的应急响应。

(4)应急恢复。救援行动结束后,进入临时应急恢复阶段,包括现场清理、人员清 点和撤离、警戒解除' 善后处理和事故调查等。

(5)应急结朿。执行应急关闭程序,由事故应急救援总指挥宣布应急结束。结束后, 应总结应急救援工作的经验教训,并对应急预案进行修订完善。

四、编制事故应急预案

L应急预案的层次

应急预案根据事故的类型、事故严重程度等可分为三个层次。

(1)综合预案。从总体上阐述事故的应急方针、原则、应急组织及其职责、应急行 动的总体思路。

(2)专项预案。针对本单位特定类型的紧急情况及事故,如火灾、某类自然灾害等 事故的应急预案。专项预案是在综合预案的基础上,充分考虑了某特定危险的特点,对应 急的形式、组织结构、预警、应急活动等进行更具体的阐述,具有较强的针对性。

(3)现场处置预案。是在专项预案的基础上,根据具体情况需要而编制的。它是针 对特定的具体场所(即以现场为目标),通常是该类型事故风险较大的场所、装置或重要 防护区域所制计的应急预案。现场处置预案需要结合事故发生、发展,对应急处理措施做 出明确的阐述,因此要求其可操作性和针对性要强。

2.应急预案的编制过程

应急预案的编制过程应包括E面五个过程:

(1)成立应急预案编制小组,’确定负责人。

(2)危险分析和应急能力评估。辨识可能发生的重大事故风险,并进行影响范围和 后果分析;分析应急资源需求,评估现冇的应急能力。

(3)编制应急预案。基于危险分析和应急能力评估的结果,确定最佳的应急策略。

(4)应急预案的评审与发布。预案编制后,应组织开展预案的评审工作,包括内部 评审和外部评审。评审完毕后,由主要负责人签署发布,并按规定报送上级有关部门备案。

(5)应急预案的实施。预案经批准发布后,应组织实施,开展应急预案宣传、教育

• 32 ∙

冶金安全生产技术

和培训,落实应急资源并定期检查,组织开展应急演习和训练,对预案实施动态管理与更 新,以便不断完善。

3.应急预案的主要内容

应急预案是针对可能发生的重大事故所需的应急准备和应急响应行动而制定的指导性 文件,其主要内容应包括下列几项:

(1)对紧急情况及事故灾害及其后果的辨识、预测及评价。

(2)规定应急救援组织及详细耽责。

(3)应急救援行动的指挥与协调。

(4)应急救援行动所需的人员、设备、设施、物资、经费保障和其他资源,包括社 会和外部援助资源等。

(5)在紧急情况或事故灾害发生时保护牛命、财产和环境安全的措施。

(6)现场恢気。

(7)其他,如应急培训和演练,法律法规的要求等。

一个完整的应急预案可分为六个一级要素:方针与原则、应急策划、应急准备、应急 响应、现场恢复、预案管理与评审改进。其中,应急策划、应急准备和应急响应三个关键 要素又可进-歩划分为若干个二级要素。

五、应急预案演练

应急演练是检验、评价和保持应急能力的一个重要手段。通过应急演练,可以发现应 急预案中存在的缺陷及应急资源的不足,改善参与应急的各单位与部门之间的协调性,提 高应急人员的熟练程度和技术水平,增强应对突发事故的信心和应急意识,提高整体应急 反应能力3

应急演练通常有桌面演练、功能演练和全面演练三种。

(1)桌面演练。由应急组织的代表或关键岗位的人员参加,按照应急预案及标准工 作程序讨论在紧急情况时应采取的救援行动的演练活动,其特点是对演练情景进行口头演 练,,般在会议室进行。

(2)功能演练。是指针对某项应急响应功能或其中某些应急响应行动举行的演练活 动。功能演练一般在应急指挥中心举行,并可同时调动有限的装备和人员开展现场演练。

(3)全面演练。是指对应急预案中全部或大部分应急响应功能,检验、评价应急运 行能力的演练活动。一般要求持续几个小时,所有应急单位都要参加,规模较大,演练过 程要求尽量真实。

组织应急演练首先要建立应急演练策划小组,编写演练方案,确定参演人员,做好各项 准备I.作。演练实施过程中要记录参演队伍的表现.演练结束,应对演练效果作出评价,并 提交评价报告,说明本次演练的成功经验及发现的问题,及时组织对应急预案进行修订。

第十节生产安全事故管理

生产安全事故的报告和调査处理,是安全生产工作的重要环节。新中国成立以来,我 国政府高度重视生产安全事故的报告和调查处理工作,制定了 -系列有关生产安全事故报

第二章安全生产管理

• 33 •

告和调查处理的法规和标准。在总结以往有关事故报告和调查处理的法规的基础上,国务 院2007年4月9日颁发的《生产安全事故报告和调查处理条例》对生产安全事故的报告 和调查处理做出了全面、明确的法律规定,是各相关单位和部门做好事故报告和调查处理 的主要法律依据。

一、事故的概念和分类

企业职工伤亡事故是指职工在生产劳动过程中发生的人身伤害、急性中毒事故,即职 丄在本岗位劳动,或员不在本岗位劳动,但由于企业的设备和设施不安全、劳动条件和作 业环境不良、管理不善,以及企业领导指派到企业以外从事本企业活动,所发生的人身伤 害和急性中毒事故。生产安全事故,是指发生在企业生产劳动过程中的人身伤亡事故及经 济损失事故。

1.按照事故产重程度分级

根据生产安全事故造成人员伤亡或者直接经济损失的严重程度,《生产安全事故报告 和调查处理条例》将事故划分为叫个等级:

(1)特别重大事故,是指一次造成30人以上(含30人)死亡,或者100人以上 (含WO人)重饬(包括急性工业中毒),或者造成1亿元以上(含1亿元)直接经济损 失的事故。

(2)重大事故,是指一次造成10 ~ 29人死亡,或者50 ~ 99人重伤(包括急性工业 中毒),或者造成5000万~1亿元直接经济损失的事故。

(3)较大事故,姑指一次造成3 ~9人死亡,或者10 ~49人重伤(包括急性工业中 毒),或者造成Iooo万~5000万元直接经济损失的事故。

(4) 一般事故,是指一次造成1 ~2人死亡,或者1~9人重伤(包括急性工业中 毒).或者造成IOOo万元以下直接经济损失的事故。

2.按照事故类别分类

GB 6441-1986《企业职工伤亡事故分类》将事故类别划分为20类,即物体打击、 车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、冒顶片 帮、透水、爆破、瓦斯爆炸、火药爆炸、锅炉爆炸、容器爆炸、其他爆炸、中毒。

3.按照造成事故的责任分类

按照造成事故的责任分类,分为责任事故和非责任事故两类。

责任事故,是指由于人们违背白然或客观规律,违反法律、法规、规章和标准等行为 造成的事故。

非责任事故,是指遭遇不可抗拒的自然因素或者目前科学无法预测的原因造成的事 故。

二、生产安全事故的报告和现场处置

(1)事故发生以后,事故现场有关人员应当立即向本单位负责人报告;情况紧急时, 事故现场有关人员可以直接向事故发生地县级以上人民政府安全生产监督管理部门和负有 安全生产监督管理职责的有关部门报告。

(2)单位负责人在接到事故报告以后,应当于Ih以内向事故发生地县级以上人民政

• 34 ∙

冶金安全生产技术

府安全生产监督管理部门和负有安全生产监督管理职责的有关部门报告。事故报告的内容 应当包括事故发生单位概况,事故发生的时间、地点、简要经过和事故现场情况,事故已 经造成或者可能造成的人员伤亡和初步估计的直接经济损失,以及已经采取的措施等。事 故报告后出现新情况的,还应及时补报。

(3)事故发生后,事故单位负责人应当立即组织抢救饬员,根据事故情况立即启动 事故应急预案,防止事故扩大,减少人员伤亡和经济损失。

(4)事故发生后,有关单位和人员应当妥善保护事故现场以及相关证据,任何单位 和个人不得破坏事故现场、毁灭相关证据。因抢救伤员、防止事故扩大以及疏通交通等原 因,需要移动事故现场物件的,应当作出标志,绘制现场简图并作出书面记录,妥善保存 现场重要痕迹、物证。

(5)事故发生后,有关人员涉嫌犯罪的,当地公安机关可依法立案侦查,采取强制 措施和侦查措施。犯罪嫌疑人逃匿的,公安机关应当迅速追捕归案。

三、事故调查

事故发生以后,根据事故的大小,由对应级别的人民政府或者其授权的部门成立事故 调查组,按照实事求是、尊重科学的原则,对事故进行调查,查明事故发生的经过、原 因、人员伤亡情况、事故的直接经济损失、事故的性质和事故责任,提出对事故责任者的 处理意见,总结事故教训,提出事故防范措施利整改意见,最后向负责事故调查的人民政 府提交事故调查报告。原则上,事故调查组应当自事故发生之日起60日内提交事故调查 报告;特殊情况下,提交事故调查报告的期限可适当延长,但延长期限最长不得給过60 R。

四、事故处理

事故处理对于事故责任追究以及防范和整改措施的落实非常重要,也是落实"四不 放过"的核心环节。事故处理的要求如下:

(!)有关机关应当按照负责事故调查的人民政府对事故调查报告的批复,对事故发 生单位和有关人员进行行政处罚;事故发生单位应当按照人民政府的批复,对本单位负有 事故资任的人员进行处理;负有事故责任的人员涉嫌犯罪的,依法追究刑事责任。

(2)事故发生单位应当认真吸取事故教训,落实防范和整改措施,防止事故再次发 生。

五、事故统计与报表制度

生产安全事故统计工作是安全生产工作的重要组成部分,是科学决策和正确指导安全 生产工作的基础。为了进一步搞好生产安全事故统计工作,国家安全生产监督管理总局对 原有《伤亡事故统计报表制度》进行了补充与完善,制定了新的《生产安全事故统计报 表制度》(安监总计[2006 ] 26号儿各生产经营单位应当按照《生产安全事故统计报表 制度》的规定,及时将本单位的生产安全事故上报当地安全生产监督管理部门,由当地 安全生产监督管理部门统计汇总后逐级上报至国家安全生产监督管理总局。

1.统计范围

中华人民共和国领域内从事生产经营活动的单位。其中火灾、道路交通、水上交通、

第二章安全生产管理

• 35 •

铁路交通、民航飞行、农业机械、渔业船舶等事故由其行政主管部门统计,每月报送同级 安全生产监督管理部门。

2-统计内容

生产安全事故统计,主要包括事故发生单位的基本情况、事故发生的起数、伤亡人 数、伤亡程度、事故类别、事故原因、直接经济损失等。

3.统计原则

生产安全事故统计实行以块为主、条块结合、属地化统计的原则。各省、市、县安监 部门(局)负责对本区域内所属生产经营单位的生产安全事故(包括死亡事故、重伤事 故)统计,建立统计报告制度,督促、指导生产经营单位做好统计工作。

各地安全生产监督管理局、生产经营单位及其上级主管部门都要遵守《统计法》,按 规定填报生产安全事故统计报表,对于不报、漏报、迟报和伪造、篡改数字的,将依法追 究其责任。

4.填报单位及报表种类

发生伤亡事故的生产经营单位应当填写伤亡事故情况表(工矿Al表)和伤亡事故伤 亡人员情况表(T.矿A2表)。

5.报表的报送程序

生产安全事故统计实行地区考核为主的制度。各单位、各级安全生产监督管理部门和 煤矿安全监察机构以及冇关部门要按规定逐级报送。

6.报送时间

各企业报送统计报表种类及报送时间由省级机构规定。省级安全生产监督管理部门, 在每月10日前报送上月的事故统计报表(Bl ~B6表)。

第十一节职业病统计报告和处理制度

-、职业病的概念及范围

职业病是指劳动者在生产劳动过程及其他职业活动中,接触职业性有害因素引起的疾 病。

职业病必须是国家现行职业病范围内所列举的病种。2002年4月18 R,卫生部' 劳 动和社会保障部卜、发了关于印发《职业病目录》的通知,新确定的职业病包括尘肺、职 业放射性疾病、职业中毒、物理因素所致职业病、生物因素所致职业病、职业性皮肤病、 职业性眼病、职业性耳鼻喉IJ腔疾病、职业性肿瘤、其他职业病等10类115种。

二、职业病的报告

地方各级卫生行政部门指定相应的职业病防治机构或卫生防疫机构负货职业病报告工 作。职业病报告实行以地方为主、逐级上报的办法。一切企、事业单位发生的职业病,都 应报告当地卫生监督机构,由Jl生监督机构统一汇总上报。

三、职业病患者的处理要求

职工被确诊患有职业病后,其所在单位应根据职业病诊断机构的意见,安排其医疗或

• 36 ∙

冶金安全生产技术

疗养。在医治或疗养后被确认不宜继续从事原有害作业或工作的,自确认之口起的两个月 内将其调离原工作岗位,另行安排工作;对于因工作需要暂不能调离的生产、工作技术骨 干,调离期限最长不得超过半年。

四、职业病的防治

根据《中华人民共和国职业病防治法》的规定,生产单位对本单位产生的职业危害 负责,要坚持"预防为主、防治结合"的方针,采取各种技术、管理措施,加强对职业 病的预防工作。如建立各种规章制度,依法参加工伤社会保险,作业场所职业危害的检 测、检验,配备劳动防护用品,定期对职工进行体检等。

第十二节工伤保险

工伤保险制度通过社会统筹来建立工伤保险基金,对因工作遭受事故伤害或者患职业 病的职工暂时或永久丧失劳动力,以及因这两种情况造成死亡的亲属,进行医疗救治和经 济补偿,以保证因工伤亡人员或其亲属的基本生活,以及为受工伤的劳动者提供必要的医 疗救治和康复服务。同时,工伤保险制度还右利于促进工伤预防,分散用人单位的工伤风 险。《安全生产法》第四十三条规定,"生产经营单位必须依法参加工伤社会保险,为从 业人员缴纳保险费。"第四十八条规定,"因生产安全事故受到损害的从业人员,除依法 享有工伤社会保险外,依照有关民事法律尚有获得赔偿的权利,有权向本单位提出赔偿要 求。"国务院第375号令《工伤保险条例》对工伤保险基金的筹集、工伤认定、劳动能力 鉴定、工伤保险待遇、监督管理与法律责任等作了规定.

一、工伤保险基本规定

生产经营单位必须依法参加工伤社会保险,为从业人员缴纳保险费。

二、工伤的范围

(1)职工受到事故伤害以后,具有下列情形之一的,应当认定为工伤:

①在工作时间和工作场所内,因工作原因受到事故伤害的。

②工作时间前后在工作场所内,从事与工作有关的预备性或者收尾性工作受到事故伤 害的。

③在工作时间和工作场所内,因履行工作职责受到暴力等意外伤害的。

④患职业病的。

⑤因工外出期间,由于工作原因受到伤害或者发生事故下落不明的。

⑥在上下班途中,受到机动车事故伤害的。

⑦法律、行政法规规定应当认定为工伤的其他情形。

(2)职工有下列情形之一的,视同工饬:

①在工作时间和工作岗位,突发疾病死亡或者在48h之内经抢救无效死亡的。

②在抢险救灾等维护国家利益、公共利益活动中受到伤害的。

③职工原在军队服役,因战、因公负伤致残,已取得革命伤残军人证,到用人单位后

第二章安全生产管理

• 37 •

旧伤复发的。

职工有前款第①项、第②项情形的,按照《工伤保险条例》的有关规定享受工伤保 险待遇;职工有前款第③项情形的,按照《工伤保险条例》的有关规定享受除一次性伤 残补助金以外的工伤保险待遇。

(3)职工有下列情形之一的,不得认定为工伤或者视同工伤:

①因犯罪或者违反治安管理伤亡的。

②醉酒导致伤亡的。

③自残或者自杀的。

三、工伤认定程序和劳动能力鉴定申请的规定

(1)职工发生事故伤害或者经鉴定患有职业病以后,所在单位应在30日内向当地劳 动保障行政部门提出工伤认定申请。用人单位不按规定报告的,工伤职工或者其亲属、工 会组织可直接报告。

(2)职工发生工饬,经治疗伤情相对稳定后存在残疾、影响劳动能力和生活自理能 力的,应当向当地劳动能力鉴定委员会申请进行劳动能力鉴定。劳动功能障碍分为10个 伤残等级,最重的为一级,最轻的为十级。生活自理障碍分为3个等级:生活完全不能自 理、生活大部分不能自理和生活部分不能自理。

(3)职工一旦负伤,符合享受工伤保险待遇条件的,经劳动保障行政部门认定,可 享受工伤医疗待遇、工伤伤残待遇和因.匚死亡待遇。

第十三节安全考评奖惩制度

安全考评奖惩制度是企业安全管理制度的重要组成部分,是安全工作"计划、布置、 捡查、总结、评比"原则的具体落实和延伸。通过对企业内各单位、个人的安全工作进 行全面的总结评比,奖励先进,惩处落后,充分调动各单位、职工遵章守纪、变“要我 安全"为"我要安全"、主动搞好安全工作的积极性和主动性,是建立安全生产激励机制 的重要手段,

安全牛产总结评比的结果是安全考评奖惩实施的依据,评比的范围主要包括安全生产 目标达标情况、安全生产职责履行情况、违章违制记录、安全监督检查结果、安全教育情 况、安全活动情况、安全生产劳动竞赛、安措计划完成情况、安全合理化建议数量、安全 改革措施等有关安全的各方面。对完成任务、达到目标的单位和责任人,要进行奖励;否 则,要进行处罚。对造成伤亡事故和财产损失的要追究有关责任人的行政或法律责任。安 全风险抵押金应用较为广泛,对促进安全生产作用明显。

应本着促进安全生产的精神,坚持重奖重罚、物质奖励和精神奖励并重的原则,根据 企业的实际情况,建立安全生产考评奖惩制度。

对一贯严格遵守安全生产法律、法规、规章、制度,圆满完成生产任务,积极参加安 全生产活动,并协助领导搞好安全生产工作,未发生违章和人身、设备事故的职工;积极 参加事故抢救,处理事故隐患,使企业财产和职工人身安全免受损失的职工;抵制违章作 业、违章指挥而避免了重大事故的职工,应进行奖励。奖励要物质奖励和精神奖励并重,

• 38 ∙

冶金安全生产技术

有功人员要重奖,并记入本人档案,作为晋级和提拔的条件之一。单位评比实行安全生产 "一票否决”。

第十四节特种设备安全管理

特种设备是指由国家认定的,因设备本身和外在因素的影响容易发生事故,并且--旦 发生事故会造成人身伤亡及重大经济损失的危险性较大的设备C持种设备包括锅炉、压力 容器(含气瓶)、压力管道、电梯、起重机械、客运索道、大型游乐设施。《特种设备安 全监察条例》(国务院令第373号)对特种设备的生产(含设计、制造、安装、改造和维 修)、使用、检测检验及其监督检查等作了规定。对特种设备实施市场准入制度和设备准 用制度,对从事特种设备的生产设计、制造、安装、修理、维护保养、改造的单位实施资 格许可,并对部分在用产品实施安全性能监督检验;对在用的特种设备通过实施定期检 验、注册登记,实行准用制度。

特种设备使用单位对本单位的特种设备安全管理要求:

(1)使用单位应当购买附有安全技术规范要求的设计文件、产品质量合格证明、安 装及使用维修说明、监督检验证明等文件的特种设备。

(2)特种设备在投人使用前或者投入使用后30日内,应当向特种设备安全监督管理 部门登记。登记标志应当置于或者附着于该特种设备的显著位置。

(3)应当建立特种设备安全技术档案C

(4)对在用特种设备进行经常性H常维护保养,并定期检查。

(5)使用单位应对特种设备作业人员进行特种设备安全教育培训,保证特种作业人 员具备必要的安全作业知识和操作技能。

(6)特种设备操作人员(包括操作人员和相关管理人员)应经特种设备安全监督管 理部门考核合格,取得特种作业人员安全操作证书,方可上岗作业。

(7)特种设备应定期进行检测检验。检测检验应当由有资质的单位进行。

(8)特种设备存在严重事故隐患,无改造、维修价值,或者超过使用年限,应当及 时予以报废。

(9)应当制订特种设备的事故应急预案。

第十五节劳动防护用品管理

劳动防护用品是由生产经营单位为劳动者配备的,使其在劳动过程中免遭或者减轻事 故伤害及职业危害的个人防护装备,是保护劳动者安全健康的•种预防性辅助措施。《安 全生产法》第三十七条规定,生产经营单位必须为从业人员提供符合国家标准或者行业 标准的劳动防护用品,并监督、教育从业人员按照使用规则佩戴、使用。《职业病防治 法》规定,用人单位必须为劳动者提供个人使用的职业病防护用品。

一、劳动防护用品的分类

按照劳动防护用品的防护性能,劳动防护用品分为特种劳动防护用品和一般劳动防护

第二章安全生产管理

• 39 -

用品。特种劳动防护用品包括头部护具类、呼吸护具类、眼(面)部护具类、防护服类、 防护鞋类以及防坠落护具类共6大类。未列入特种劳动防护用品目录的労动防护用品为一 般劳动防护用品。

二、劳动防护用品的配备

1.劳动防护用品的选用原则

正确选用合格的劳动防护用品是保证劳动者安全与健康的前提,其选用标准如下:

(1)根据国家标准、行业标准选用。生产单位可按照原国家经贸委在2000年颁发的 《劳动防护用品配备标准(试行)》,根据不同工种和劳动条件发给职工个人劳动防护用品。

(2)根据生产作业环境、劳动强度以及生产岗位接触危险、有害因素的形式、性质、 浓度(强度)和防护用品的防护性能进行选用。

(3)穿戴要舒适,不影响工作。

2.生产经营单位劳动防护用品的发放要求

(1)应根据工作场所职业危害因索及其危害程度,按照法律法规和标准的规定,为 从业人员免费提供符合国家规定的劳动防护用乱,不得以货币或其他物品替代应当配备的 劳动防护用品。

(2)应当到定点经营单位或生产企业购买特种劳动防护用品。特种劳动防护用品必 须具有"三证"和"一标志",即生产许可证、产品合格证、安全鉴定证和安全标志。购 买的特种劳动防护用品,需经本单位安全管理部门进行验收,在使用前还要进行防护功能 检查。

(3)应教育从业人员按照防护用品的使用规则和防护要求正确使用劳动防护用品, 使职工做到"三会":会检查劳动防护用品的可靠性,会正确使用劳动防护用必,会正确 维护保养劳动防护用品。生产经营单位还泣定期检杳劳动防护用品C

(4)应按产品说明书的要求,及时更换、报废过期和失效的劳动防护用品。

(5)应建立健全劳动防护用品的购买、验收、保管、使用、更换、报废等管理制度 和使用档案。

三、劳动防护用品的正确使用方法

(I)劳动防护用品使用前首先应做一次外观检査,检查内容包括外观有无缺陷或损 坏,各部件组装是否严密,启动是否灵活,以确认劳动防护用品对危险有害因素防护效能 的程度。

(2)劳动防护用品的使用必须在其性能范围内:不得使用未经国家指定、未经检测 或检测不达标的产品;不得使用无安全标志的特种劳动防护用品;不能随便代替,以次充好。

(3)严格按使用说明书的要求正确使用劳动防护用品。

第十六节工程承包及劳务用工安全管理

随着企业改革的深入,企业用工形式日趋多样化,大量使用劳务工。劳务用1包括劳 务公司提供的劳务人员,临时性和季节性招聘的劳务人员和从事建筑安装工程的外来施工

• 40 ∙

冶金安全生产技术

队伍提供的劳务人员等。工程承包包括承包建设工程和承包辅助工序作业线或某项工作任 务等。有些冶金企业劳务用工占从业人数的一半以上。劳务工的大量使用,简化了企业管 理,降低了生产成本,但同时也是事故高发人群。为了保护劳务工的合法权益和人身安 全,保证安全生产,必须加强工程承包及劳务用工的管理。《冶金企业安全生产监督管理 规定》分别对外委工程承包及劳务用工的管理进行了规定。

一、对工程承包的管理

(ɪ) "冶金企业应当全面负责工程项目的安全生产工作",这是冶金企业的一项法定 义务,不得以包代管,放任不管,一旦外委施工单位发生生产安全事故,冶金企业也要承 担管理责任。冶金企业内要按照"谁用工、谁负责、谁管理”的原则进行安全管理。

(2) "冶金企业应当加强对施工、检修等工程项目和生产经营项目、场所承包单位的 安全管理,不得将工程项目发包给不具备相应资质的单位"。选择工程承包单位必须满足 下列条件:承包施工、检修等工程项目的单位应当具备相应的资质;有健全的安全管理机 构,配备有安全生产管理人员,安全管理制度和安全操作规程健全;特种作业人员持有特 种作业人员操作证;施工机械和器具的安全防护设施齐全有效;"安全措施费用应当纳人 工程项目承包费用”,并应监督外委施工单位用于从业人员的劳动保护。

(3)冶金企业应当与工程承包单位签订工程项目承包协议,工程项目承包协议应当 明确规定双方的安全生产责任和义务。

(4)冶金企业应当加强对工程承包单位进行安全生产管理和监督检查,加强外委施 工队的安全教育培训,提供必要的安全生产条件,向承包单位进行安全技术交底,介绍施 工区域内的工艺设备、环境条件、安全状况及有关安全规定。

(5) "承包单位应当服从统一管理,并对工程项目的现场安全管理具体负责。工程项 目不得违法转包、分包”。承包单位要遵守发包单位的安全管理规章制度,接受发包单位 的安全监督管理。应当对从业人员进行安全教育培训和安全技术交底,提供必要劳动保护 用品.并加强现场管理。

二、对劳务用工的安全管理

(1)冶金企业应当从合法的劳务公司录用劳务人员,并与劳务公司签订合同,对劳 务人员进行统一的安全生产教育和培训。

(2)冶金企业应当为劳务工缴纳工伤保险费,配备符合国家标准或行业标准的劳动 防护用品,提供必要的安全生产条件。

(3)劳务工上岗前,冶金企业的用工单位应指派人员对其进行作业环境安全交底, 告知现场危险有害因素、有关安全管理规定、安全操作规程、事故应急处置措施等。

(4)冶金企业的用工单位应将劳务工视同本单位的正式职工进行管理,组织劳务工 参加各项安全活动,建立劳务用工动态管理档案。

(5)劳务工应接受安全生产教育培训,熟悉国家有关安全生产法律、法规,掌握必 要的安全生产知识和安全生产操作技能,并经考核合格才能上岗。

(6)劳务工要遵守用工单位和劳务公司的管理制度和安全操作规程,发现事故要及 时上报。

第二章安全生产管理

• 41 .

第十七节职业健康安全管理体系

职业健康安全管理体系(OHSMS)是20世纪80年代后期兴起的现代安全生产管理 模式,它与质量管理体系(ISO 9000)和环境管理体系(ISOI4000)等标准化管理体系 一样被称为后现代化的管理方法。

国际社会对职业健康安全管理体系普遍关注,美国、英国、澳大利亚、日本等发达国 家率先开展实施职业健康安全管理体系的活动。国际劳工组织理事会于2001年6月正式 批准发布的《职业健康安全管理体系导则》(ILofSH 2001)为各类组织建立可持续发 展的安全文化提供了坚实、灵活和合理的基础。2∞1年12月,原国家经贸委根据我国实 际情况颁布了《职业健康安全管理体系指导意见》和《职业健康安全管理体系审核规 范》。国家质量监督检验检疫总局根据我国开展职业健康安全管理体系的具体情况,颁布 了 GBZT 28001《职业健康安全管理体系规范》,国家认证认可监督管理委员会对职业健康 安全管理体系的认证工作实施统一管理。

一、实施职业健康安全管理体系的意义

职业健康安全管理体系是一套系统化、程序化,同时具有高度自我约束、自我完善机 制的科学管理体系。建立职业健康安全管理体系,不但可以强化企业的安全管理,完善企 业安全生产的自我约束机制和激励机制,保护企业职工的安全与健康,也有利于增强企业 的凝聚力和竟争力。

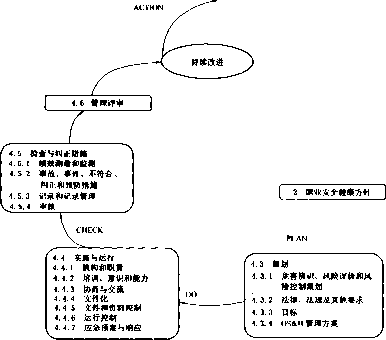

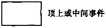

二、职业健康安全管理体系的运行模式和要素

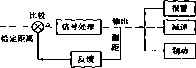

职业健康安全管理体系是以戴明管理思想为基础,乂称"戴明模型"或称为PDCA 模型,如图2 -2所示。按照此模型,一个组织的活动可分为"计划(PLAN)、行动 (DO)、检查(CHECK)、改进(ACTIoN)-四个相互联系的环节来实现。其核心内容是 为企业建立一个动态循环的管理过程框架,以持续改进的思想指导企业系统地实现其既定 目标,改善安全管理绩效C

GB/T 28001《职业健康安全管理体系规范》所规定的职业健康安全管理体系包括方 针、策划、实施与运行、检查与纠正措施、管理评审五大基本运行过程,17个职业健康 安全管理体系要素,它们严格规范r各类组织建立、实施和保持职业健康安全管理体系应 遵循的原则和要求。

三、建立职业安全管理体系的步骤

建立职业健康安全管理体系一般要经过下列基本步骤:

(1)前期准备。包括开展全员培训,明确管理者代表,确定体系.建立负责机构, 以及与体系有关的其他工作。

(2)初始状态评估。了解职业健康安全管理现状,为建立体系收集信息,确立职业 健康安全绩效持续改进的依据。

(3)体系策划。包括制定职业健康安全方针、目标和管理方案;进行职能分析和机掏

• 42 ∙

冶金安全生产技木

B2-2职业健康安全管理体系运行模式

确定;确定职业健康安全管理体系文件结构和各层次文件清单等。

(4)文件编写。由各相关人员分别负责起草体系文件。

(5)体系运行。通过体系运行,检验体系及文件的充分性、有效性和适宜性,充分 发现体系存在的问题,利用体系自我发现、自我纠正和自我完善的机制,使体系不断得到 完善。

(6)监督和评审。通过体系自身的各种监督,检查体系是否按计划运行,判定体系 的有效性、适宜性和充分性。

(7)纠正和预防。对检查中发现的问题采取纠正措施,以保证体系按计划实施。为 防止类似的问题重复出现,还应制定相应的预防措施,并保证实施。

(8)持续改进和保持。体系能否持续有效和适用,保持是关键,体系保持是根据组 织情况和外部环境的变动而动态适应的过程。

四、职业健康安全管理体系的审核认证

审核分为内部审核和外部审核。

第二章安全生产管理

• 43 •

内部审核又称为第一方审核,是由企业内部自行组织进行的审核,目的在于改进自身 体系,重点是发现问题,纠正和预防不符合项,每月审核一个或几个部门,半年或一年覆 盖全部要素及部门。

外部审核又称为第二方审核及第三方审核,目的在于决定是否批准认证,重点是评价 受审方的体系。审核机构进行文件审核和现场审核,决定是否予以通过认证或认可。体系 审核机构进行的审核为第三方审核。

获证单位认证证书有效期为3年。认证以后,每年至少要进行1次监督审核。有效期 满时,可通过复审获得再次认证。

第十八节冶金企业安全生产标准化

一、概述

安全生产标准化就是企业在生产经营管理过程中,自觉贯彻执行国家有关安全生产法 律、法规、规章、规程和标准,制定本企业安全生产方面的规章、制度、规程、标准、办 法,并在企业生产经营管理过程中切实得到贯彻实施,使企业的安全生产工作不断加强并 持续改进,本质安全水平不断得到提升,使企业的人、机、环境始终处于和谐和保持在良 好的安全状态下运行,进而保证和促进企业在安全的前提下健康顺利的发展。安全标准化 包含安全管理标准化、安全技术标准化、安全装备标准化、环境安全标准化和安全作业标 准化,可以概括为安全管理标准化、现场安全标准化和安全操作标准化。

在冶金行业全面推行安全生产标准化,突出了 "安全第-、预防为主、综合治理" 的方针.强调企业安全生产工作的规范化、制度化、标准化、科学化、法制化,对企业安 全生产水平全面提升,从而总体推动行业安全水平的提高起到了重要作用。

《国务院关于进・步加强安全生产工作的决定》(国发[2004 ] 2号)明确要求在全 国所有的.1.•矿商贸、交通、建筑施工等企业普遍开展安全质量标准化活动,要求"制定 和颁布重点行业、领域安全生产技术规范和安全生产质量工作标准。企业生产流程各环 节、各岗位要建立严格的安全生产质量责任制。生产经营活动和行为,必须符合安全生产 有关法律法规和安全生产技术规范的要求,做到规范化和标准化J国家安全生产监督管 理局在《关于开展安全质量标准化活动的指导意见》(安监管政法字[2004 ] 62号)中 要求,在煤矿、非煤矿山、危险化学品、烟花爆竹、冶金、机械等行业开展安全标准化创 建工作。国家安全生产监督管理总局印发r《冶金企业安全标准化考评办法(试行)》及 冶金企业安全标准化炼铁单元、炼钢单元考评标准(安监总管一 L2008] 23号),计划 陆续制定轧钢、烧结、焦化、铁合金等主要工艺单元的考评标准,完善冶金行业安全标准 化考评标准系统,全面推进冶金行业安全标准化工作。

二、冶金企业安全标准化考评办法及标准简介

1.冶金企业安全标准化考评办法

(1)适用范围。包括焦化、烧结、球团、炼铁、炼钢、轧钢、铁合金以及与之配套 的耐火、碳素、煤气、氧气及相关气体等生产企业,或者由其组成的企业集团。

■ 44 ∙

冶金安全生产技术

(2)参评条件。在考核年度内未发生较大及以上生产事故、依法生产的冶金企业。

0)考评内容和等级。分安全管理和专业单元两部分进行考评,实行百分制,各分 为四级,即一级(M90分)、二级(3 80分)、三级(N70分)和不达标(<70分)4 个等级。取安全管理和专业单元两部分之中的最低等级作为企业的考评等级。

(4)安全绩效与考评等级相关关系。

安全管理和专业单元等级均评为一级,且考核年度内未发生人员死亡的生产安全事 故,为安全标准化一级企业。安全管理和专业单元等级均评为二级以匕(含二级),且考 核年度内未发生一次死亡2人或累计死亡2人以上的生产安全事故,为安全标准化二级企 业。安全管理和专业单元等级均评为三级以上(含三级),且考核年度内未发生较大或累 计死亡3人以上的生产安全事故,为安全标准化三级企业。

2.冶金企业安全标准化考评标准

冶金企业安全标准化考评标准共分为两个部分:安全管理部分和专业单元部分,其中 安全管理部分为共用部分,与其他专业部分中的如炼铁、炼钢等专业考评标准一起考评企 业安全标准化等级。安全管理考评标准包括考评说明和考评表,其中考评表中共有6个类 冃、16个项目、62个要素。炼铁考评标准包括考评说明和考评表,其中考评表中共有15 个类目、35个项冃、124个要素;炼钢考评标准包括考评说明和考评表,其中考评表中共 有12个类口、34个项目、124个要素。各考评标准具体内容可从国家安全生产监督管理 总局网站下载。

三、安全标准化创建

冶金企业安全标准化创建匸作是一个持续改进的过程,要严格按照标准中要素的要 求,逐项对标达标,同时还必须根据国家、地方有关规定和规程、规范要求,达到和保持 一定水平C冶金企业创建安全标准化工作主要包括5个阶段。

1.准备与策划阶段

主要工作包括:成立领导小组、工作小组,掌握工作进度,进行任务分工、协调;人 员培训,明确安全标准化工作相关政策、文件、规范及考评标准,为后续各项工作做基 础;初始自评与工作目标,对照考评标准逐项自评打分,汇总最后得分以及存在的问题, 然后根据自评情况确定标准化创建等级的工作目标;软件和硬件等完善,针对不足制订工 作计划,明确时间、措施、责任部门人员、经费等,逐项完善,并保留相应的支撑材料 (各类文件、记录、报告等)。此过程一般不少于6个月。

2.实施与运行阶段

主要工作包括:最高管理者签发发布令,发布实施标准化系统管理文件,投入运行; 分期分批对不同的人员进行相应的培训,内容包括管理文件内容、要求以及作业指导书 等;在此过程中,注重软、硬件运行的过程管理,注意搜集存在的问题和不足,制定针对 性的措施改进、完善。此阶段一般不少于3个月。

3.监督与评价阶段

主要工作包括:再次组织考评小组,检查标准化创建工作阶段运行情况,总结分析实 施与运行情况,重点固定好的方面,发现和搜集还存在的问题和不足,以便日后持续改 进。

第二章安全生产管理

•45 •

4.改进与提高阶段

主要工作包括:针对发现的问题和不足制订计划,逐一整改完善,不断提高标准化创 建工作质量,实现PDCA循环,保持持续改进。

5.评审阶段

主要工作包括:企业内部评审,组织内部有关人员、外部专家等进行模拟评审,全面 评审已创建成的标准化系统运行情况,初步确定标准化等级,如和等级目标有差呢,继续 改进,直到达标为止;外部评审时,需要完成支撑性材料准备和申报手续等,迎接有关机 构的现场评审。

• 46 ∙

冶金安全生产技术

第三章烧结球团安全技术

第一节工艺概述

天然富矿开采和处理过程中产生的富矿粉以及贫矿富选后得到的精矿粉,都不能直接 入炉,为了满足冶炼要求,必须将其制成具有-♦定粒度的块矿。另外,冶金工业生产中产 生大量的粉尘和烟尘,为保护环境和回收利用这些含铁粉料,也需进行造块处理。钢铁工 业的发展,促进了粉矿的迅猛发展,并使之成为世界主要产钢国家的炼铁主要原料。

粉矿造块方法很多,应用最广泛的是烧结法和球团法。粉矿经造块后获得的烧结矿和 球团矿统称为人造富矿或熟料,具有优于天然富矿的冶金性能,入炉还原性好,有合适的 强度和较高的软熔温度。造块生产中配加一定量的溶剂,可制成貝•有-定碱度的人造富 矿。高炉冶炼过程可不加或少加溶剂,避免了溶剂分解吸热而消耗焦炭。造块过程还可去 除矿石中某些有害杂质,如硫、碑、锌、钾、钠等,减少对高炉的危害。高炉生产实践证 明,使用质量良好的人造富矿,可使高炉冶炼各项技术经济指标得到大幅提高,因而粉矿 造块已成为钢铁冶金工 •业中不可或缺的重要生产工序。

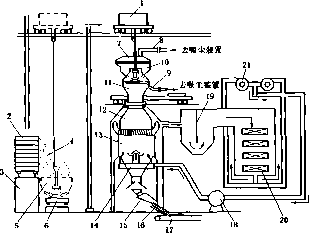

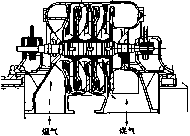

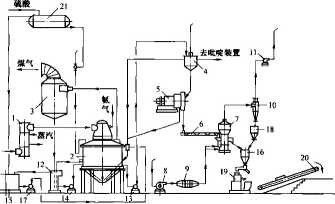

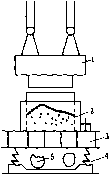

一、烧结生产工艺

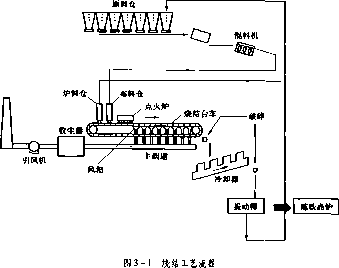

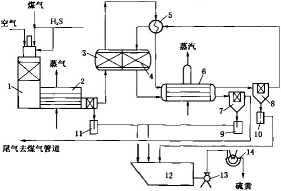

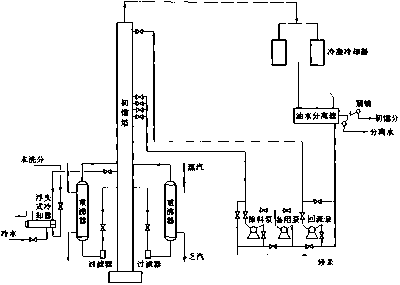

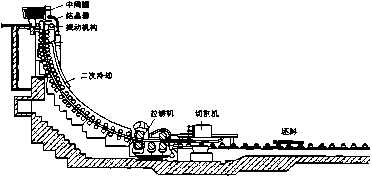

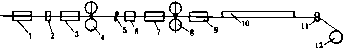

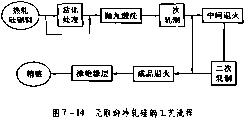

烧结工艺是利用烧结机将配比好的冶炼精矿粉、燃料(焦粉、煤粉)、熔剂(生石 灰、白云石、蛇纹石等)通过抽风烧结成烧结矿,为炼铁高炉提供冶炼的原料。现代烧 结生产的特点是连续作业,大体上可分为原料准备和烧结两个部分C抽风带式烧结机工艺 流程如图3-1所示。

原料准备包括含铁料准备、熔剂破碎和燃料粉碎。含铁原料(混匀矿等)、石灰石、 蛇纹石、硅砂和焦粉等原料从矿石堆场、副原料堆场、杂料堆场和焦炭破碎设备等处,用 带式输送机运送到储矿槽中储存。生石灰由专用的密封槽车运人厂内,经压缩空气压送到 专用的生石灰槽中待用。

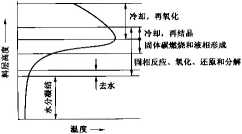

烧结主作业线是从配料开始,包括配料、混料、烧结、冷却及成品烧结矿整粒四个主 要环节,作业线长达数百米。在烧结机上进行的烧结过程持续时间不长,在20~40min内 可完成点火、燃料燃烧、传热和各种液相生成及冷却和再结晶过程。在烧结机上对烧结料 层内进行的各种反应没有直接进行下预的手段。因此,原料准备、配料和混料过程就具有 特别重要的意义。

配料矿槽所储存的粉矿、熔剂、焦粉和返矿等烧结原料按一定比例,由定量给料机定 量排出,汇集到配料输送带上,送一次混合机加水充分混匀,然后送二次混合机加雾状水 进行制粒造球。混合好的烧结生料由带式输送机送混合料槽,经槽下圆根给料机(布料 器)铺到烧结机台车上。

第三章烧结球团安全技术

• 47 •

烧结机由宽1 ~5m、深度为300 ~700mm、底部为金属算条排列的无端链台车构成, 经轨道上两端的星轮驱动运行。为r防止算条间隙漏料和保护算条不被烧结矿黏结,延长 算条使用寿命,在算条上面铺一层厚度30 ~50mm成品烧结矿作为铺底料,然后再由圆根 给料机将混合料均匀地布在台乍上,并设有整厚板用以刮平料面。

布好混合料的台车在轨道上移动,从机头开始铺底料和布料,经过点火炉使料层表层 燃料点燃,同吋台车下部风箱强制抽风,使烧结过程继续向下进行。点火炉使用煤气或重 油烧嘴燃烧。台车到达机尾时,燃烧层达到料层底部,混合料变成烧结饼,并因台车在机 尾处倾翻而被卸落。烧结饼经机尾单根破碎机(一次热破)破碎后,用固定筛或热振筛 筛分,筛上物送冷却机冷却,筛下物作返矿送往原料槽。20世纪70年代后期投产的烧结 机也有不设置热振筛或热矿固定筛的,经热破机破碎的烧结饼直接进入冷却机。烧结矿需 冷却到不烧损下道工序输送带的温度,即低于]50七。冷却方法有水冷和风冷。前者由于 使烧结矿急冷而造成龟裂,使强度降低,所以目前很少使用。目前多采用风冷方法。为了 综合利用余热,可将冷却机排出的废气余热加以回收,用作点火炉煤气燃烧的助燃空气。

冷却后的烧结矿经二次破碎机破碎和数次筛分后,按粒度分成成品矿、铺底料和返 矿。成品矿送往高炉,铺底料送铺底料槽,返矿则送返矿槽参加配料,再度在上述系统中 循环。同时,烧结过程中产生的废气由主抽风机通过下部风箱吸往主排气管,废气经除尘 后从烟囱排出。烧结废气中含粉尘0.2~0∙7g/m3,从环境保护和防止抽风机叶片磨损考 虑,设置了除尘器除尘。过去-般采用旋风除尘器,因其除尘效率较低和为使从烟囱排出 的废气粉生浓度达到标准要求,最近多采用电除尘器。此外,还要设置脱硫设施。

烧结厂计测装置有定量给料装置(配料)、风箱压力计、废气温度计、煤气流量计和

• 48 • 冶金安全生产技术

主排风机风量计、负压计和温度计、混合料中子水分计、矿槽料位计等。通过这些计量和 检测装置及仪表来实现烧结生产过程的自动化。

二、球团生产工艺

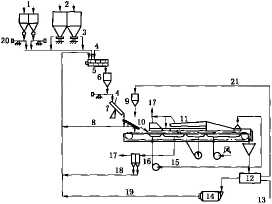

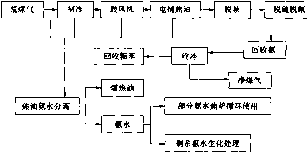

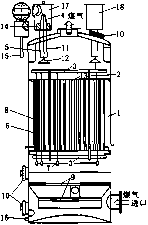

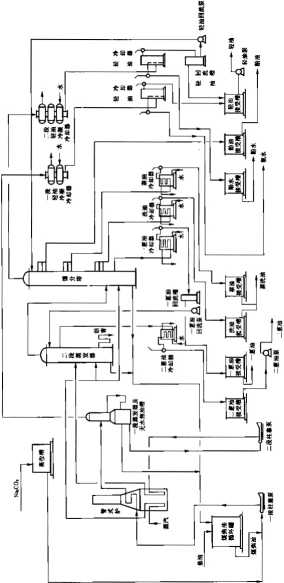

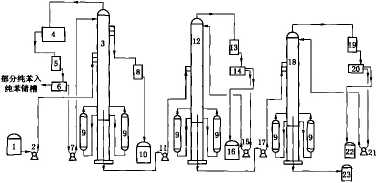

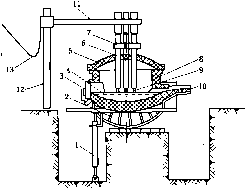

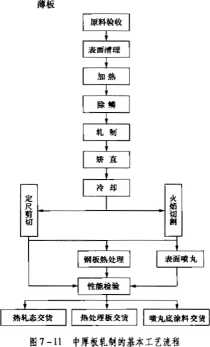

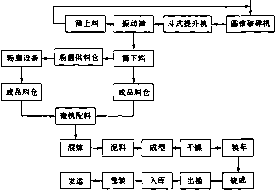

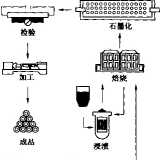

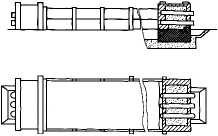

球团生产是细磨铁精矿或其他含铁粉料造块的又一方法。它是将精矿粉、熔剂(有 时还有黏结剂和燃料)的混合物,在造球机中滚成直径8 ~ 15mm (用于炼钢则要大些) 的生球,然后干燥、焙烧、固结成型,成为具有良好冶金性质的优良含铁原料,满足钢铁 冷炼需要。球团生产的主要工序包括原料准备、配料、混合、造球、干燥和焙烧、冷却、 成品和返矿处理等工序,如图3-2所示。球团燃烧有三种基本工艺:竖炉、带式焙烧机 和链算机一回转窑。

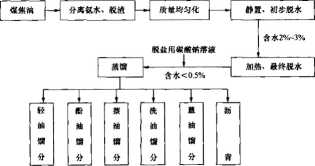

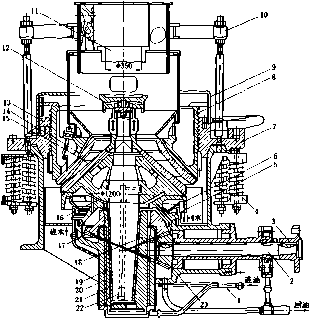

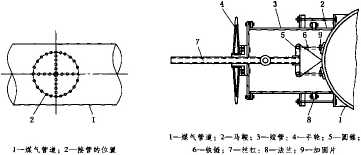

]一添加剂;2-粉矿和精矿;3一圆《:给料机;4-加水;5-混合调涅机;6-混令料槽;7-圆盘造球机: 8一箭下返料:9一料槽:K)一縁式布料器;U一带式焙烧机;12-箭分站;13-成品球团:14-磨机;15-风机与气流控制;16一多管除尘;17一废气:18-粉尘:19-返矿:20一配料皮带秤:21-铺底、铺边料 图3-2球团生产工艺流程

球团生产的原料主要是精矿粉和若干添加剂,如果用固体燃料焙烧则还有煤粉或焦 粉。从内料场由抓斗将各种铁矿粉按一定配比中和后送入储矿槽,通过槽F的定量给料装 置排出,送圆筒烘干机进行混匀和脱水。烘干料经过缓冲仓后进人圆盘造球机,添加雾状 水和滴状水后进行造球,形成生球。生球经过泥軸筛筛分,筛上的生球送人竖炉,筛下的 粉末返回烘干机前的配料皮带上再进入烘干机。

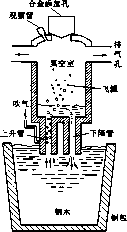

生球经布料小车均匀分布在竖炉本体上部的炉算条(干燥床)上进行干燥和预热, 预热好的生球随炉下排料而滑人炉内,经过火道口被点火后开始在炉内焙烧,焙烧完后经 过齿観咬碎黏结团(葡萄球)后经振动给料机排出竖炉进人链码机。点火是使用高压煤 气在燃烧室燃烧后经火道口喷入炉内。炉内焙烧时需要大量的空气,由主风机以鼓风方式

第三章烧结球团安全技术

• 49 •

送人竖炉中下部,气流经导风墙导流而往上走,到达炉顶已成高温热气,将热量带到炉算 条上干燥和预热生球。

炉内排出的热球通常大部分是火红色,温度很高,需冷却到不烧损下道工序输送带的 温度,即低于150七。冷却方法有水冷和风冷。前者由于使球用矿急冷而造成龟裂,使强 度降低,所以目前很少使用。目前多采用风冷方法。风冷法可分为抽风式和鼓风式两种, 按设备结构型式坯可分为环冷、带冷和格式冷却三种。其中实际运转的形式主要有抽风环 冷式、鼓风环冷式、抽风带冷式和鼓风格式冷却四种。为了综合利用余热,可将冷却机排 出的废气余热加以回收。冷却后的球团矿一般不需要筛分处理就可进入成品仓,随时送往 高炉。

竖炉焙烧工艺是世界上最早采用的球团焙烧方法。其生球的干燥、预热、焙烧、冷却 都在一个矩形竖炉内来完成。虽然这种方法工艺简单、结构紫凑、投资便宜,但由于该方 法存在一定问题(产品质量差,单炉规模很难大型化,对原料的适应性差),而只能使用 气体燃料,冷却和除尘问题需进一步解决。目前竖炉多用于焙烧磁铁矿生球,焙烧赤铁矿 和褐铁矿生球尚有困难。

带式焙烧:U艺是受带式烧结机的启示而发展起来的。从外形上看,带式焙烧机和烧结 机十分相似,但在设备结构上却存在很大的区别。如台车的结构和支架的承力,风箱的分 布和密封的要求,上部炉罩的设置和密封,风流的走向(不像烧结机那样是单-的抽风, 而是既有抽风又有鼓风),布料方式,成品的排出和台车运行速度等都不相同,特别是本 体的材质更是完全不同,为了能长期安全地承受最高焙烧气体的温度(N1300t),而不 得不采用耐高温性能极好的特殊合金钢。

鏈算机一回转窑法出现较晚,但由于它具有一系列的优点,所以发展较快,今后很可 能成为主要的球团矿焙烧法。链算机—回转窑在链算机上实现生球的干燥和预热;在回转 窑中进行高温焙烧;在冷却机中进行冷却。其优点如下:按照不同的温度要求,使设备比 较容易实现既定的热[制度并得到保证;对原料的适应性更强;燃料不但可用煤气和重 油,而且可以100%地使用煤粉,也可混合使用两种燃料;产品的质量高且更为均匀;实 现了球团生产的大型化。其缺点是基建费用高,在窑内滚动摩擦、落下等会产生粉末,操 作不当还会产生结圈而影响正常生产。根据我国的具体情况,一般原料来源的稳定性较 差,而且燃气和油的来源有限,需要直接用煤作燃料,在设备质量、材质难以保证的情况 下,近几年来采用链算机一冋转窑工艺较多。

第二节烧结球团安全生产的特点及危险有害因素分析

一、烧结球团安全生产的特点

烧结生产是把含铁废弃物与铁精矿粉烧结成块(团)作为炼铁原料的过程。其工艺 过程是按炼铁的要求,将细粒含铁原料与熔剂和燃料进行配比,经造球、点火、燃烧,所 得成品再进行破碎、筛分、冷却、整粒后送往炼铁。球团生产是把铁精矿粉造成"铁丸 子”作为炼铁原料的过程。

现代烧结球团安全生产具有以下特点。

• 50 ∙

冶金安全生产技术

(I)连续性作业。从原料准备到烧结球团(原料准备包括含铁料准备、熔剂破碎和 燃料粉碎)是一条作业线。烧结主作业线是从配料开始,包括配料、混料、烧结、冷却 及成品烧结矿整粒四个主要环节,球团从配料、烘干、造球、焙烧、冷却及成品入仓,基 本都是一条龙的连续作业,作业线长达数百米。原料系统及烧结球团系统的设备均为连锁 操作,任意一个环节的故障都将造成整个生产系统的中断。

(2)集中控制程度高。原料系统、烧结球团系统实行集中控制是当代烧结球团的-个重要特点。集中控制大大降低了人力资源与成本,提高了劳动生产率,但由于现场的监 控区域范围太大,受场所及设施、气候、粉尘、蒸汽、监控角度等影响,监控仍存在盲 区,而集中控制操作台的人员一旦注意力不集中或出现设操作则会造成事故,甚至引起事 故扩大。

(3)员工操作、点检、维护作业环境差。一方面存在许多露天作业,露天的及通廊 内的生产,受天气气候影响大,雨天、冰雪天行走困难,设备运行易打滑、垮料;冰冻时 设备结冰影响运行,天冷影响员工的安全操作;夏天高温,堆取料机等操作室温度受太阳 照射的影响,温度高,员工易中暑,同样影响员工的安全操作。另一方面,作业现场的扬 尘大(特别是露天料场、破碎、筛分、石灰粉的输送、膨润土的输送等系统)、烧结系统 噪声大、存在高温设备与物质,经常有输送的物料洒落在宽度有限的通道内,也是作业环 境差的一个重要因素。

(4)运转设备多,作业线长,危害因素多。如烧结、球团厂大量使用带式输送机, 有的带式输送机氏达上千米,其运转的头轮、尾轮、換向轮、增画轮等,均存在咬入口, 若员工不慎触及,就可能造成伤害。由烧结厂的伤亡事故统计数据可以发现,带式输送机 致人伤残、死亡所占的比例很大。堆取料机、布料机、烧结机、带冷机、环冷机的运行, 可能造成挤压伤害;高速运行的电机联轴器或热力偶、风机叶轮等,可能造成机械伤害; 堆取料机上存在高空坠落危害;起重设备使用存在起重伤害;车辆倒运原料、矿石存在车 辆伤害等。

二、烧结球团生产安全事故统计分析

烧结球团生产系统中,由于操作人员在带式输送机运行和矿槽、料仓故障处理过程中 违章造成的伤亡事故率占比较大。据统计,因带式输送机引起机械伤害事故约占40%, 因矿槽、料仓故障处理(如处理漏斗堵料、处理炉内结痛等)过程中塌料引起的烫伤、 掩埋窒息、炉壁黏结物不定时脱落砸伤等约占40%,其他约占20%。按作业过程统计, 生产操作中(含作业时清扫维修)发生事故约占60%,检修时发生事故约占40%,主要 在更换上卜托粧、带式输送机运行中清扫维修(如清理积料、输送带跑偏调整等)时发 生。其埠因主要是操作人员在带式输送机运转的情况下处理故障。很多单位的烧结生产工 艺和设备因投产早,工艺落后,设备本质安全化水平低,故障率高,安全技术防护装置不 够,如带式输送机危险部位暴露在外,输送带跑偏、打滑,划输送带,压料,堵漏斗,掉 托權等问题比较突出,从而使带式输送机运行过程中伤害事故较多。目前,钢铁企业由带 式输送机承担厂内大部分烧结球团料运输量,因此,提高其自动化和本质安全化程度对安 全工作十分重要。

1-事故案例一

第三章烧结球团安全技术

• 51 •

2005年4月14日18时左右,某钢铁公司烧结厂供料车间破碎工段转18-1输送带跑 偏,当班班长胡某与该岗工人何某及四辐岗位工人刘某3人配合调整输送带跑偏。18时 25分左右,输送带调整好后,班长胡某安排岗位工人何某先去吃饭,刘某去四根岗位操 作,自己一人留岗观察。18时45分左右,输送带再次跑偏,胡某在没有停机的情况下, 对输送带尾部小车(重锤式小车)进行调整,并采用扳手当撬棍使用,由于用力过猛, 扳手打滑,胡某右手手套被输送带尾轮絞住,因右手未能及时抽出手套,一并带入尾轮, 造成右手肱骨、極骨断裂的伤害事故。

事故原因;胡某违规作业,使用扳手•当撬棍,在没有停机也没有监护人的情况下,处 理输送带跑偏故障。

2.事故案例二

2006年8月3日4时,某钢铁公司烧结厂三烧车间丁班主控室操作工尹某打电话给 当班工人周某要肩运管状带式输送机。周某接到电话指令后,来到管状带式输送机尾部确 认后,于4时10分电告主控室尹某,告知已到帯式输送机尾部,可以启动带式输送机, 尹某接到确认电话后,启动管状带式输送机运行,启动运行后各项参数正常。6时左右, 一筛岗位工人朱某发现距带式输送机头部45m处周某被夹在输送带与支撑托根间,已经 死亡。

事故原因:当带式输送机启动运行后,周某从带式输送机尾部上输送带通廊巡视管状 带式輸送机运行情况,行至距带式输送机头部45m处时,左手触接在运行管状带式输送 机上,被运行管状带式输送机带过托瓶架,脖子被运行的输送带与托辐挤拉断。管状带式 输送机安全防护不全,事故段没有安装安全拉绳开关。

3.事故案例三

2002年6月25日7时45分左右,某钢铁公司烧结厂供料车间堆料二段副段长凌某在 工段早会上安排堆检一班检修更换预配料5号料仓圆盘衬板。班长蒋某与李某用大铁锤击 打圆筒料仓后,接着黄某点燃气焊从出料口爬入仓内用气焊将旧衬板拆除,并配合安装新 衬板,当配合安装第四块新衬板时,粘在仓壁上的悬料突然脱落(2~3t矿料),将黄某 埋住。由于事故现场条件限制,致使抢救工作进展困难,经过约30min的气焊开孔救人紫 急措施,将黄某从仓内救出,但因其胸部挤压伤势严重,经全力抢救无效于6月25日Il 时死亡。

事故原因:黄某在没有确认仓内壁上悬料是否干净、未辨识悬料脱落危险的情况下, 进入仓内作业,因粘在仓壁上悬料突然脱落埋住导致死亡C

4.事故案例四

2004年4月27日上午9时12分,某钢铁公司球团厂生产主管吴某j®上竖炉人孔处的 平台时,竖炉内壁上附着的残渣掉9砸在一根一端在炉内一端在炉外的铁钎上,铁轩弹起 打中吴某的颈部,吴某当即昏迷倒地,随即被送往医院抢救,因伤势过重,抢救无效于当 日上午H时死亡。

事故原因:①因使用高硫矿粉,高硫矿粉在竖炉中焙烧时易结痛,以及竖炉凉炉后由 于热胀冷缩容易自动脱落掉下。②丁工段职工在人孔处将铁钎一端伸入炉内(准备敲碎 结痛大块用),实际又未用,致使瘤块掉下砸在铁钎上,铁忏弹起伤人。③吴某本人未能 意识到痛块掉落并打击铁钎弹起伤人的危险性,到人扎"处察看时未拿开放在孔口的铁

• 52 ♦

冶金安全生产技术

锌。④临时进行检修作业未及时制定相应安全措施,未进行作业前安全交底。

5.事故案例五

2001年8月28日23时55分,某钢铁公司球团厂职工陈某清扫8号梭式布料小车卫 生时,由于地面上撒有熟球,加之照明不足,行走时踩到熟球、熟球滚动造成身体失去平 衡而摔倒,右手不由自主撑在小车铁轨上,致使右手无名指和小指被小车压伤,虽当即抽 出但已造成无名指第三关节骨头完全断开,无名指和小指肌肉皮肤受伤严重。

事故原因:工作场地照明存在不足,作业时看不清楚。地面有熟球未及时清扫。

三、烧结球团生产的危险有害因素分析

1-主要原、燃料中存在的危险、有害因素分析及伤亡事故分析

烧结球团生产过程中使用的原料主要为铁矿粉,辅助原料有蛇纹石、白云石、石灰 石、膨润土等,它们含有氧化钙、二氧化硅等有害成分;燃料主要为焦粉、煤、煤气.其 中煤气是易燃、高毒气体,煤中含有硫,燃烧吋产生有毒的二氧化硫气体。

1)煤气

烧结过程中使用的燃料通常为煤气,一般使用高炉煤气和焦炉煤气的混合煤气。煤气 是易燃的高毒气体(主要是CO),具有爆炸性(爆炸极限为10.6% ~41.6%)。

煤气的输送及使用过程中存在一氧化碳泄漏的可能。

烧结机点火时以及煤气泄漏时如果煤气与空气混合浓度处于其爆炸极限时可能发生爆 炸,造成人员伤害、设备损坏。

一氧化碳侵人人体的途径为吸人,它在血液中与血红蛋白结合能力远比氧的结合能力 强,从而造成人体组织缺氧、窒息。急性煤气中毒如不能迅速脱离煤气环境,患者极易中 毒致死;重度中毒患者苏醒后可能出现迟发性脑病,造成意识、精神障碍。

2)二氧化硅和煤、焦粉

二氧化硅主要表现为其呼吸性的粉尘对人的肺部危害,使肺泡纤维化病变。进入人体 肺部的粉尘通常在10∣un以下,而滞留在肺泡中的粉尘95%以上粒径在5lim以下;粉尘 粒径越小、破碎生成的粉尘越新、表面活性越大,导致肺组织纤维化的作用越强。蛇纹 石、白云石、石灰石在生产过程中产生的游离二氧化Ct粉尘含量较高,而煤、焦粉相对少 一些。

长期吸入大量游离二氧化硅粉尘(矽尘)会引起矽肺病。矽肺病是我国常见职业病 之一。早期由于吸入矽尘可出现刺激性咳嗽,并发感染或吸烟者可有咳痰;少数患者有血 痰。矽肺常并发慢性支气管炎、肺气肿和肺心病。矽肺病治疗较困难,目前尚无能使矽肺 病变完全逆转的药物。

3)氧化钙

氧化钙是碱性腐蚀品,属于强碱,对人体有刺激、腐蚀作用,特别是对呼吸道具有强 烈刺激性,吸入其粉尘可导致化学性肺炎;可对皮肤、眼灼伤,长期接触可导致手掌皮肤 角化、辍裂、指甲变形。生石灰遇水发生化学反应,并放出大量热。

另外,原、燃料中还含有硫,氧化会产生二氧化硫,二氧化硫有毒、具刺激性(对 呼吸道作用更明显);煤气中含有甲烷,属于易燃易爆物质;煤在空气中长时间存放容易 氧化,产生自燃。

第三章烧结球团安全技术

• 53 •

2.生产过程中的主要危险、有害因素

1)机械设备伤害

烧结球团生产中使用的机械设备主要有带式输送机、料场堆取料机、圆盘给料机、带 式给料机、圆筒混合机、圆筒烘干机、梭式布料机、九褪布料装置、齿根、烧结台车、引 风机、除尘器、刮板输送机、斗式提升机、单喪破碎机、环(带)冷机、振动筛、泥槌 篇及振动给料机等。

机械设备的运动,具有很大的运动惯性和运动势能,人体不慎接触运动的设备的危险 部位,就可能造成设备对人体夹击、碰撞、剪切、卷入、绞人、碾压等多种伤害。机械对 人的伤害是直接的,也是很危险的,如人体靠近或伸人设备的运转部位就会造成挤压伤 害、缠绕伤害。由于烧结生产设备多,范围大(如有的带式输送机有800多米长),生产 连续作业,因此机械伤害是烧结生产过程中主要的危害因素之一。

2)电气伤害

通常,电力是烧结球团设备运行的主要动力,也是现场照明的主要能源。电力的输送 环自中可能发生电气短路、漏电,容易引起接触人员的触电伤害、火灾或爆炸,造成设备 财产损坏事故。

人体的触电伤害有电击、电伤两种。电击的主要原因是设备异常带电,即电气系统中 原本不带电的部分因电路故障而异常带电。人体接触带电设备,电流通过人体(特别是 通过心脏)将刺激人体组织,使肌肉发生痉挛、心室颤动等,如不能迅速脱离带电体, 就可能危及生命安全。电伤是电流的热效应、化学效应、机械效应等对人体所造成的伤 害,其伤害多见于机体的外部,往往在机体表面留下伤痕,通常包括:电烧伤、电烙伤、 皮肤金属化、电光眼等多种伤害。造成电伤的主要因素有电荷短路、带电分合闸等造成强 烈的电弧,高温的电弧光对人体造成伤害。

雷击也会造成建筑、设备和人体的伤害,强大的雷击电流往往造成设备、设施的巨大 损坏,而被雷击几乎无生还可能。

烧结球团露天作业多,各种电气设施因口晒兩淋,容易造成绝缘损坏漏电及电气室中 短路放炮,加上雷雨天的雷击伤害,因此电气伤害也是烧结厂的主要危害因素之一。

3)起重设备伤害

烧结球团生产、检修、维护中常使用起重设备辅助作业,如电动葫芦、单梁起重机 等,存在着起重设备伤害。起重设备伤害主要有重物坠落伤害、挤压伤害、触电伤害、高 处坠落伤害。起重设备伤害的危险性较大,往往造成人体伤残甚至死亡。

4)畑塌伤害

处理料仓、矿槽或在原料场料堆下方作业,都有可能因为原料突然坍塌而造成人员伤 害,甚至由于被埋人员未及时救出而缺氧窒息死亡。

5)厂内机动车辆伤害

厂内机动车辆伤害主要表现在车辆在行驶中引起的人体坠落和物体倒塌、飞落、挤 压,以及车辆的碰撞、碾压等造成的伤害事故。每个厂都有车辆的物料运输,有的甚至以 车辆运输为主,厂区道路通常都不很宽敞,弯道也多,高处架设的设施也多,加上照明、 车况不好及司机个人素质等原因,车辆造成的事故也多。由于车辆(特别是重车)的惯 性大,一旦发生事故,造成的损失都较大,人员受到车辆伤害往往致残甚至死亡。

• 54 ■

冶金安全生产技术

6)粉尘、噪声、高温危害

粉尘危害是烧结球团厂最主要的冇害因素之一,这主要是由于烧结球团生产的原料及 辅助原料多是粉末状,多由敞开的设备输送,加之生产过程中的振动、筛分、混匀、给 (卸)料等,都容易产生扬生。细颗粒的粉尘,特别是10μm以下的粉尘可进入人体呼吸 系统,而2lxm的粉尘可进入肺泡,可以阻塞肺泡,引起细胞纤维化。人体接触粉尘的时 间越长,危害也越大,具体的危害前面已经简要介绍,这里不再重发。

高温危害是烧结球团厂的有害因素之一。烧结球团的生产过程中存在高温物体,如烧 结过程中的烧结料、台车、现场的蒸汽管道设施;球团燃烧室、烘干床、链码机、带冷机 等。员工在该环境下工作以及露天的高温天气作业均存在着高温中暑的危险,以及接触高 温物质、设备造成灼烫的危害。

现场各种设备的振动、噪声,可对人体产生危害,干扰人的正常生活、工作,影响人 的健康;同时还使人们感到烦躁,注意力不集中,身体灵敏性和协调性下降,反应迟钝, 或者因噪声掩盖了异常信号或声音,容易发生各种工伤事故,也是烧结厂的一个重要有害 因索,都要引起重视。烧结厂基本危险、有害因素见表3-1。

表3-1烧结球团厂基本危险、有害因素

|

场所与部位 |

________基本危险、有-因素________ |

|

配料、造球 |

机械伤害、电气伤害.l⅞处坠落.火灾、坍塌、灼唯、噪声危害、粉尘危害,高温 |

|

混- |

一机械伤害、电气伤害、火灾、坍塌、灼烫、匾施害、粉尘危害 |

|

烘干 |

机械伤省、电气伤者、火灾、芻塌、灼烫、噪声危害、粉尘危容、高温 |

|

烧结 |

机械彷害、电气伤吿、高处坠落、火灾爆炸、灼烫、噪声危吿、扮4:危吿、毒物伤害、 起車指害、高温、物体打招、噪声危喪 |

|

竖炉 |

机械伤害、也气伤害、总处整落、火灾爆炸、灼烫、噪声危客、粉尘危害.毒物伤害、 起亚伤害、高温、物体打带、高处映物、噪声危舍 |

|

破碎及冷却 |

机械伤害.电'I伤害、高处坠貳工灾、而温.灼烫、粉尘而— - |

|

卷粒 |

机械伤吿,电气伤吿、火灾、灼謝、噪声危害、粉尘危害、起垂伤"普、噪声危害、高 温、高处坠落 |

|

空气压缩及输送 |

火元届理性爆炸、嗓声危害、触电危害 — - |

|

变配电 |

电Z伤害、火灾 |

|

循环水冷却 |

机械伤害、电气伤害.火灾.噪声危害 — - |

|

除■ |

机械伤需、电%伤害、火灾、灼烫,噪声危害、粉H危害 |

|

脱硫 |

机械伤害,电气伤書、灼烫.噪声危害、粉尘危害 — |

|

厂区 |

车辆伤害、噪声与振动危害.粉;1≡承 |

第三节 烧结球团安全生产技术

选择、采用满足国家或行业安全标准和规范的,技术上先进、合理的生产工艺,是烧 结球团安全生产的前提条件和重要措施。一方面,在设计时应充分考虑并予以保证;另一 方面,在生产过程中应根据安全生产的发展,对原有的生产工艺及设施予以完善与改进,

第三章烧结球团安全技术

• 55 •

充分采用先进的安全生产工艺技术,从而确保烧结球团安全生产的需要。

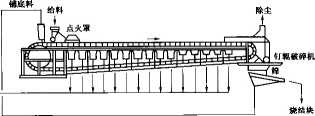

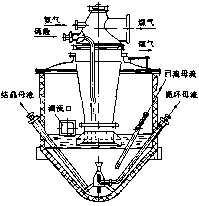

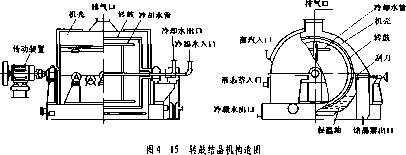

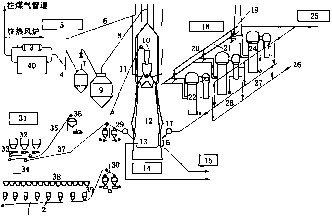

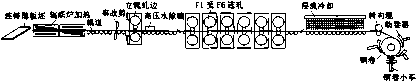

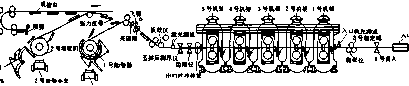

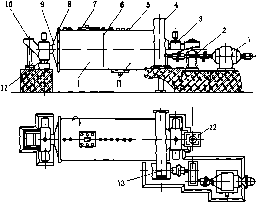

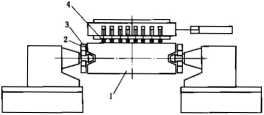

一、带式烧结机原理简要说明

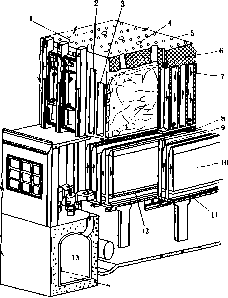

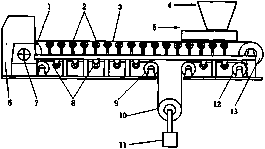

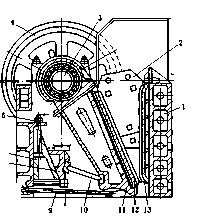

带式烧结机抽风烧结的工作过程如下:当空台车运行到烧结机头部的布料机下面时, 铺底料和烧结混合料依次装在台车上,经过点火器时混合料中的固体燃料被点燃,与此同 时,台车下部的真空室开始抽风,使烧结过程自上而下的进行,控制台车速度,保证台车 到达机尾时,全部料都已烧结完毕,粉状物料变成块状的烧结矿。当台车从机尾进入弯道 时,烧结矿被卸下来。空台车靠自重或尾部星轮驱动,沿下轨道回到烧结机头部,在头部 星轮的作用下,空台车被提升到上部轨道,又重新布料、点火、烧结、卸矿等工艺环节。 其简图如图3-3所示。

至废气 除尘设施

S3-3带式烧结机结构

烧结矿反应过程如下:烧结是分层依次向下进行的(图3-4),抽入的空气通过已烧 结好的热烧结矿层预热,在燃烧层中使固体碳燃烧,放出热量,获得高温(1300~1600七)。

图3-4烧结过程各层反应

•56 ♦ 冶金安全生产技术

根据温度和反应气氛条件,可以进行分解、还原、氧化和去硫反应。料层在加热过程中, 熔点较低部分首先出现液相,将周围物料浸润和熔融,相邻液滴产生聚合,引起收缩和形 成气孔,并在冷却过程中固结和产生结晶,成为具有一定强度的多孔烧结块。烧结过程中 基本的液相是硅酸盐和铁酸盐体系。从燃烧层下抽出的高温废气,经预热、干燥层,将热 量传给烧结料,使燃料着火,将料中的游离水和化合水蒸发和分解。废气继续下行,温度 继续降低,其中水分乂重新凝结,使物料过湿。如将烧结料预热到一定温度,可以消除过 湿现象。

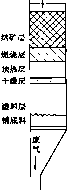

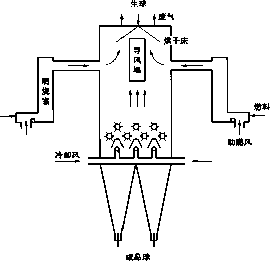

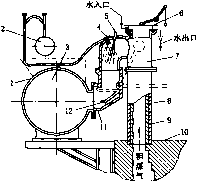

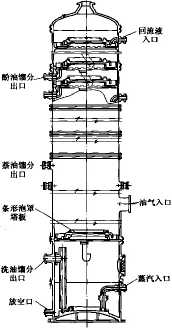

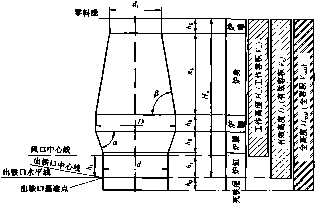

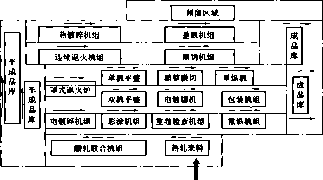

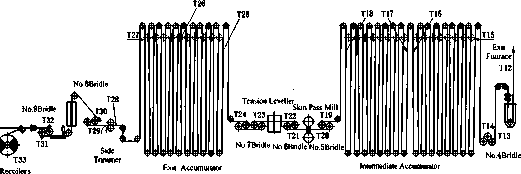

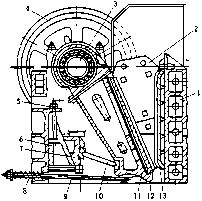

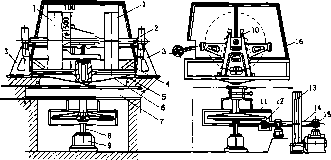

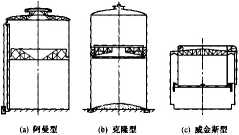

二、竖炉原理简要说明

球团竖炉属于逆流热交换设备。炉料自上而下,气流自下而上运动。竖炉两侧设有燃 烧室,燃烧室废气流通过喷火口喷入炉内,并向下运动与下降的球团进行热交换加热球 团,使生球进行干燥、预热、焙烧。竖炉下部设有冷却风进风口,冷却风在炉内自下而上 运动,将焙烧好的球团矿冷却。与此同时,冷却风被加热.通过导风墙上升到干燥床,并 穿透干燥床将生球T燥。因此,球团在炉内下降过程中完成生球的干燥、预热、焙烧、均 热及冷却全过程,冷却后的球团矿由竖炉下部排出炉外。竖炉工作原理如图3-5所示。

图3-5空炉工作原理的示意图

三、厂区选址、布置

厂区建设前应进行合理的选址、厂房布置,以确保其满足国家及行业规定的安全作业

第三章烧结球团安全技术

• 57 •

环境的要求。

<1)选址应考虑当地的气象地质条件,避免洪水、海潮、飓风、地震等危害,避开 断层、流沙层、淤泥层、滑坡层、天然溶洞等不良地质地段,特别是主要厂房及烟囱等 高、大建筑,应有良好的工程地质条件。

(2)厂房应位于附近居民区及工业场区常年最小频率风向的上风侧,厂区边缘与居 民区应保持安全距离。

(3)烧结室和球团焙烧室的主厂房,应建于空气流通处,并与常年季风向垂直。厂 区办公、生活设施应设在烧结机或球团焙烧机(窑)常年季风向上风侧。

四、厂房建筑、安全设施

厂房建筑是企业生产设施的载体,确保其满足安全生产的标准,是企业安全生产的基 础和基本要求。

(1)建筑物的结构强度应满足设备振动、温度,以及生产、检修载荷的要求,具备 抵御当地最高地震强度的能力。

(2)厂房建筑的高度与宽度应满足设备运行、人员通行的基本要求;严禁其他物件 占用安全通道C安全通道应及时清扫,防止员工踩到撒落的物料而摔倒。

(3)带式输送机通廊净空高度一般不应小于2. 2m,热返矿通廊净空高度一般不应小 于2.6m。通廊倾斜度为8。~ 12。时,检修道及人行道均应设防滑条;超过12。时,应设踏 步。

(4)厂房内、转运站、带式输送机通廊,均应设有洒水清扫或冲洗地坪和污水处理 等设施。

(5)采用热振筛的机尾返矿站和环冷机、带冷机的尾部均应设在±0.0平面以上。

(6)所有作业场所均应设置符合国家安全规范的人行通道、检修运输通道。

(7)厂区道路尽可能为环形,主厂房, 员工休息室、会议室等应有两个出入口,以 满足消防安全的要求。

(8)通道、楼梯的出入口应设于交通安全位置,不得位于吊车运行频繁的地段或靠 近铁道;否则,应设置安全防护装置。

(9)直梯、斜梯、防护栏杆和平台,应分别符合《固定式钢直梯》(GB 4053.1)、 《固定式钢斜梯》(GB 4053. 2)、《固定式工业防护栏籽》(GB 4053. 3)和《固定式工业 钢平台》(GB 4053. 4)的有关规定。

(10)吊装孔必须设置防护盏板或栏杆,并应设警告标志;所有沟、井、池上应设安 全算条、盖板或四周设置安全栏杆。

(H)带式输送机、链板机需要跨越的部位应设置过桥,烧结面积50m2以上的烧结 机应设置中间过桥。

(12)厂房内物品的摆设应按,∙6Sm的要求,划分功能区,实行定置管理,确保安全 通道畅通无阻;现场临时检修或占用场地作业应设置警戒带、警示标志并尽可能封闭。

(13)现场主要危险源或危险场所,应设有“禁止接近"、"禁止通行"或其他安全 标志;安全色和安全标志应分别符合《安全色》(GB 2893)和《安全标志》(GB 2894) 的规定。

• 58 ∙

冶金安全生产技术

(14)主抽风机室应设有监测烟气泄漏, 一氧化碳等有害气体及其浓度的信号报警装 置;煤气加压站和煤气区域等存在高毒物品的岗位,应设置监测煤气泄漏显示和报警装 置、职业危害告知牌。

(15)在有粉尘、潮湿或有腐蚀性气体的环境下工作的仪表,应选用密闭式或防护型 的,并安装在仪表柜(箱)内。

(16)厂区道路(特别是交叉路口、弯道、窄道、出入口)应设置相应的安全警示标 志和提示性标识;必要时,应设置反光镜、路面阻车器。

(17)铁路道口应设置明显的标忐和声光信号,有关道岔应锁闭并设置路挡。特别是 翻车机作业区域与溜车线,不仅要设置明显的标志和声光信号,还应尽可能封闭。

(18)油品、可燃物品、危险化学品的存放必须有专门的库房,配备必要的消防、通 风、防盗设施;化学性质相抵触的物品不得混储混运。

五、自动化集中控制

尽可能地采用自动化集中控制生产工艺、尽量减少作业人员暴露在危险场所(环境) 中的频率,是实现烧结球团安全生产的重要手段。

(1)各生产岗位尽可能采用红外线自动扫描、电视摄像,以及温度、振动、液位、 料位、有毒气体浓度检测的感应仪表等,设置原料主控室、烧结主控室,应用工业电视集 中监控。

<2)应用先进的计算机控制系统(矶C)与先进的控制软件,在主控室建立各作业环 节的全过程自动化生产控制系统C

(3)控制软件和控制系统应有相应的安全报警子系统,设置合理报警阈值,并确保 在事故紫急情况下进行自动调控流量、运行速度,进行快速切断,以控制事态的发展、防 止事故扩大。

(4)主控室的计算机控制系统(ElC)与各生产设备要连锁,实行顺序启动、上行设 备与下行设备的操作连锁;现场岗位设置事故应急开关。

(5)岗位之间及与控制室应设置无线通信系统,确保信息的及时沟通。

(6)设备的用动,应设置预告和启动信号(声、光)。

(7)主控室的计算机控制系统(ElC)设置双回路独立供电电源。

(8)建立操作牌和检修牌制度,停送电工作票制度,凭牌作业;检修时,必须与上 下岗位联系好,停电井挂上“有人作业、禁止启动”的标志牌,设专人监护。

六、能源介质

(1)厂内各种气体管道应架空敷设。易挥发介质的管道及绝缘电缆,不得架设在热 力管道之上。

(2)各燃气管道在厂入口处,应设总管切断阀;燃气管道不与电缆同沟敷设,并应 进行强度试验及气密性试验。

(3)应有蒸汽或氣气吹扫燃气的设施,各吹打管道上必须设置逆止阀,防止窜气。

(4)厂内使用表压超过IOSPa的油、水、煤气、蒸汽、空气和其他气体的设备和管道 系统,应安装压力表、安全阀等安全装置,并应采用不同颜色的标志,以区别各种阀门处

第三章烧结球团安全技术

♦ 59 ♦

于开或闭的状态。

(5)管道的涂色,应符合《工业管路的基本识别色和识别符号》(GB 7231)的规 定。

(6)使用煤气,应根据生产工艺和安全要求,制定高、低压煤气报警限量标准。

(7)煤气管道应设有大于煤气最大压力的水封和闸阀;蒸汽、皴气闸阀前应设放散 阀,防止煤气反窜。

(8)煤气设备的检修和动火、煤气点火和停火、煤气事故处理和新工程投产验收, 必须执行《工业企业煤气安全规程》(GB 6222)。

(9)厂内供水应有事故供水设施。

(10)水冷系统应按规定要求试压合格,方可使用。水冷系统应设流量和水压监控装 置,使用水压不得低于105Pa,出口水温应低于50霓。

(H)最低气温在Ot以下的场所,对间断供水的部件必须采取保温措施。

七、照明与釆光

(1)厂房自然采光和照明,应能确保作业人员工作和行走的安全需耍;消防通道、 员工应急通道应设置应急照明。

(2)厂区道路的照明应能满足员工通行及车辆通行的需要。

(3)设置一般事故照明的工作场所,应符合表3-2的规定。

|

表3-2设置事故照明的工作场所 | |

|

车间(工序) |

_______设事故照明的工作场所 ______ |

|

原料 |

原料仓库、堆取料机、龙门吊车.卸车机_____ |

|

配料 |

混合配料室.配料矿槽、混合料矿槽___________________________ |

|

烧结 |

烧结机平台、无抽风机室 ._____________ |

|

造像 |

遣球机平台、烘r:机平价__ |

|

球W |

油库、煤粉室.你油罐区、煤優罐Χ、造球机室、豎炉仪表室,冋转⅞⅜.埼烧机平台 |

|

其他 |

主霎通道及主要出人LK主控室、操作室、高压配电室、低压电磁站.液压泵房、煤气加 压站、圖度室 |

(4)车间工作场所照明器的选用,应遵守下列规定:在有腐蚀性气体、蒸汽或特别 潮湿的场所,露天照明应采用封闭式灯具或防水灯具;在易受机械损伤和振动较大的场 所.灯具应加保护网和采取防振推施。

(5)需要使用行灯照明的场所,行灯电压一般不得超过36V,在潮湿的地点和金属 容器内,不得超过12Y。

(6)现场应设置相应的检修电源箱和安全电压供电电源,以满足检修安全供电的需 要。

八、防火、防爆

(1)厂区内应设有完整的消防水管路系统,确保消防供水。

• 60 ■

冶金安全生产技术

(2)主要的火灾危险场所,应设有与消防站宜通的报警信号或电话。

(3)厂房建筑的防火要求,必须符合GBJ16《建筑设计防火规范》的冇关规定,生 产的火灾危险性分类应符合表3 - 3的规定。

(4)各类建(构)筑物所配豈小型火火装置的数量应符合表3-4的规定。

(5)配电室、电缆室(电缆垂直通道)、地下电缆室、油库和磨煤室,应设有烟雾火 火自动报警器、监视装置及灭火装置,火灾报警系统宜与强制通风系统连锁;应采取防火 墙、防火门间隔和遇火能自动封闭的电缆穿线孔等建筑措施C新建、改扩建的大型烧结球 团厂的主控室,应设有集中监视和显示火警信号的装置。

(6)在有爆炸危险的场所,必须选用防爆或隔离火花的保安型仪表。

表3-3生产的火灾危险性分类

|

类别 |

原料与仓库 |

动力设施 | |

|

甲 |

乙块瓶库 |

煤粉车间 | |

|

乙 |

氧气瓶库 |

主控室,变电所,变乐器室,电缆沟,电磁站,煤、 焦炭筛分,转运,配电室(每台装油信>8kg的设备) |

煤气加压站,煤气、氧气、 犯气及管道设施 |

|

丙 |

車油罐区、 煤粉罐区 |

油库,液用泉厉,润滑站, 液压站.空昆机房 | |

|

丁 |

球磨机、棒磨机、混合机冋转窑高压油箱,热作业 区操作室,热返矿皮带通廊,成品皮带操作完,紀电 室(每台装油量w&>kg的设备) | ||

|

戊 |

煤场 |

胶带库 |

表3-4各类建(构)筑物配置小型灭火装束的数支

|

类 别 |

___ 配置数IR |

|

甲、乙类建(构)筑物 |

1/50 |

|

_________丙类建(构)策物_________ |

1/80 |

|

t.戊类建(构)筑物 |

1/100 -1/50 |

|

甲、乙类仓库 |

1/80 |

|

丙类仓库 |

1/100 |

|

j∙.戌类仓库 |

1/150 |

注:建筑物的面积,乘以衣中的系数,结果如为小数,则四舍五入取整数。

(7)有爆炸危险的气体或粉尘的匸作场所,应采用防爆型电气设备、设施。

(8)机头电除尘器应设有防火防爆装置。

(9)煤气加用站、液压泵室、油罐区、磨煤室及煤粉罐区周围IOm以内,严禁明火; 在上述地点动火,必须征得主管部门批准、同意,并采取有效的防护措施。

(10)双烟道烟囱底部应设隔墙,防止窜烟。

第三章烧结球团安全技术

• 61 •

第四节烧结球团主要设备安全技术

生产设备既是生产的工具,也是能量的载体,如果生产设备出现故障,将会出现异常 的能量释放,甚至会造成重大人身与设备事故,尤其是现代高速运转的设备,一旦失控, 后果不堪设想。因此,提高设备的本质安全化程度,有效地防止设备能量的异常释放,是 确保安全生产的基本途径。