高等学校"十二五”规划教材

GAODENG XUEXIao "12∙5" GUIHUA JIA0CAI

冶金工艺设计

厉英马北越编著

Metallurgical Industry Press

销售分类建议:冶金工业

■ 高等学校"十二五"规划教材

冶金工艺设计

厉英马北越编著 l

i ”1 ...'

■ 北京

’ 冶金工业出版社

2014

内容提要

本书分为7章,分别是冶金工艺设计概述、高炉炼铁、高炉设计、高炉冶 炼综合计算、炼钢、转炉炼钢设计及计算、电弧炉炼钢设计及计算。全书阐述 了高炉炼铁、转炉炼钢、电炉炼钢的基本原理及工艺,介绍了 AUtoCAD、Excel 软件在冶金设计及计算中的应用,并配有详细的实例介绍。通过学习,学生能 很容易地掌握冶金设计的基本方法和技能。

本书既可作冶金工程专业"冶金课程设计"的教材,也可以供冶金工程技 术人员参考。

图书在版编目(CIP)数据

冶金工艺设计/厉英,马北越编著•一北京:冶金工业出版社, 2014. 11

高等学校“十二五”规划教材

ISBN 978-7-5024-6761-6

I.①冶… 口 •①厉… ②马…HI •①冶金工业—工业设计 M①TF

中国版本图书馆CIP数据核字(2014)第248634号

出版人谭学余

地 址 北京市东城区嵩祝院北巷39号 邮编IOoOO9 •电话(OK))64027926

网 址 WWW. cnmip. com. cn 电子信箱 yjcbs@ cnmip. com. cn

责任编辑杨盈园陈慰萍美术编辑彭子赫版式设计孙跃红

责任校对禹蕊责任印制李玉山

ISBN 978-7-5024-6761 -6

冶金工业出版社出版发行;各地新华书店经销;三河市双峰印刷装订有限公司印刷

2014年11月第1版,2014年11月第1次印刷

787mm × ɪ092mm 1/16; 15 印张;362 千字;230 页

36. 00 元

冶金工业出版社 投稿电话(OIO)64027932投稿信箱tougao@cnmip. com. cn

冶金工业出版社营销中心 电话(OIo)64044283 传真(OlO) 64027893

冶金书店地址北京市东四西大街46号(IOOOlO)电话((HQ)65289081(兼传真) 冶金工业出版社天猫旗舰店 yjgy. tmali. com

(本书如有印装质量问题,本社营销中心负责退换)

嘛 言

本书为冶金玉程专业课程"冶金课程设计"的教材。其目的在于使学生了 解钢铁冶金设计的程序和主要内容,掌握设计的基本方法和技能,培养学生分 析和解决冶金工程实际问题的能力。

本书结合编者多年的教学实践与科研工作中积累的丰富经验,依据冶金工 程学科的发展需要进行编写,力求既重视基础知识,又简明实用、通俗易懂, 同时考虑到计算机的普及性和科学技术的发展,将绘图软件、试算表软件引入 冶金工艺设计及平衡计算中,以提高学生未来工作的效率及水平。

按照课程要求,本书重点讲述高炉炼铁、转炉炼钢和电弧炉炼钢的原理、 工艺、设计方法和计算方法等内容,包括高炉炉型设计、冷却器设计、高炉用 耐火材料设计及高炉炼铁过程物料平衡和热平衡计算;转炉、电弧炉炉型设 计,转炉氧枪设计,电弧炉变压器功率和电参数设计,转炉、电弧炉用耐火材 料设计及炼钢过程物料平衡和热平衡计算。本书既可供冶金专业学生课堂教学 及毕业设计使用,也可作为冶金工程专业的研究生、冶金企业的工程技术人员 的参考资料。

本书由厉英教授和马北越博士共同编写,由厉英教授统编定稿。沈峰满教授、 钟良才教授和姜周华教授分别对部分章节进行了审阅和修改,本课题组的研究生王 晓花、黄文龙、曾杰、卢刚、胡文兵、陈伟、张凯、赵龙、李宁、刘磊、周旭东等 在搜集资料、绘图、制表等方面提供了许多的帮助,在此表示深深谢意。

由于现代技术发展日新月异、资料文献浩如烟海以及编者水平有限,书中 的观点、方法及数据等存在的不足之处,敬请广大读者批评指正,以便再版时 修改和完善。

编著者

2014年6月

冶金工业出版社牖合@本推寿

|

书 名 |

作者 |

定价(元) |

|

工艺矿物学(第3版)(本科教材) |

周乐光 |

45. ∞ |

|

冶金物理化学教程(第2版)(本科教材) |

郭汉杰 |

45.00 |

|

冶金分析与实验方法(本科教材) |

刘淑萍 |

30.00 |

|

连续铸钢(本科教材) |

贺道中 |

30.00 |

|

环保机械设备设计(本科教材) |

江晶 |

45.00 |

|

轧钢厂设计原理(本科教材) |

阳辉 |

46.00 |

|

炉外处理(本科教材) |

陈建斌 |

39.00 |

|

炼铁设备及车间设计(第2版)(高职高专教材) |

万新 |

29.00 |

|

通用机械设备(第2版)(高职高专教材) |

张庭祥 |

29.00 |

|

高炉炼铁设备(高职高专教材) |

王宏启 |

36.00 |

|

机械设备维修基础(高职高专教材) |

闫嘉琪 |

28.00 |

|

矿冶液压设备使用与维护(高职高专教材) |

苑忠国 |

27.00 |

|

铁合金生产工艺与设备(高职高专教材) |

刘卫 |

39.00 |

|

矿热炉控制与操作(高职高专教材) |

石富 |

37.00 |

|

金属热处理生产技术(高职高专教材) |

张文莉 |

35.00 |

|

炼铁工艺及设备(高职高专教材) |

郑金星 |

49.00 |

|

炼钢工艺及设备(高职高专教材) |

郑金星 |

49.00 |

|

机械制造工艺与实施(高职高专教材) |

胡运林 |

39.00 |

|

液压气动技术与实践(高职高专教材) |

胡运林 |

35.00 |

|

冶金工业分析(高职高专教材) |

刘敏丽 |

39.00 |

|

炼钢设备维护(高职高专教材) |

时彦林 |

35.00 |

|

炼铁设备维护(高职高专教材) |

时彦林 |

30.00 |

|

轧钢设备维护与检修(高职高专教材) |

袁建路 |

28.00 |

|

冶金机械保养维修实务(高职高专教材) |

张树海 |

39.00 |

|

冶炼设备维护与检修(职业技能培训教材) |

时彦林 |

49.00 |

|

干熄焦生产操作与设备维护(职业技能培训教材) |

罗时政 |

70.00 |

|

烧结生产设备使用与维护(职业技能培训教材) |

肖扬 |

49.00 |

|

起重与运输机械(高等学校教材) |

纪宏 |

35.00 |

|

连铸保护渣技术问答 |

李殿明 |

20.00 |

自

录

1冶金工艺设计概述 ....................................................................................1

1.1冶金工艺设计的目的和内容 ..................................................................1

1. 1. 1 冶金工艺设计的目的 ................... 1

1.1.2冶金工艺设计的内容.....................................................................1

1.2冶金工艺设计的要求及基本原则............................................................2

1.2.1冶金工艺设计的要求.....................................................................2

1.2.2冶金工艺设计的基本原则...............................................................2

1.3冶金工艺设计中应注意的问题...............................................................3

2高炉炼铁................................................................................................4

2.1高炉炼铁原料与产品...........................................................................4

2.1.1高炉炼铁原料及其要求 ..................................................................4

2.1.2高炉炼铁产品及主要技术经济指标...................................................6

2.2高炉炼铁工艺流程与冶炼基本原理...................................................,…•• 9

2. 2. 1 高炉炼铁工艺流程........................................................................9

2. 2.2 高炉冶炼基本原理........................................................................9

2.3高炉强化与节能.................................................................................26

2. 3.1高炉强化....................................................................................26

2. 3.2高炉节能方向..............................................................................28

2. 3.3燃料消耗及节焦途径.......................................... 28

3高炉设计................................................................................................32

3.1高炉构造及其附属设备........................................................................32

3. 1. 1高炉构造....................................................................................32

3. 1.2高炉附属设备........................... 33

3.2高炉容积及座数的确定...................... 33

3. 3 高炉炉型设计........................... 34

3.4高炉炉型设计实例..............................................................................37

3.5 AUtoCAD软件在高炉炉型设计中的应用...................................................40

3. 5. 1 AutoCAD 软件简介........................................................... 40

3.5.2用AUtoCAD软件绘制高炉炉型 ......................................................40

3.6高炉用耐火材料设计...........................................................................44

∙π∙目 录...........................................................

-3.6.1高炉炉衬的破损及耐火材料设计......................................................44

3.6.2 高炉其他部位用耐火材料...............................................................47

3.7高炉的冷却器设计..............................................................................49

3.7. 1 高炉冷却目的.............................................................................. 49

3.7.2 冷却设备.................. 49

3.7.3 冷却器的工作制度..................................... :................... 50

4高炉冶炼综合计算................................................................... 52

4.1配料计算概述....................................................................................52

4. 1. 1 配料数据调整.......................:......................................................52

4. 1.2 配料计算步骤..............................................................................53

4.2物料平衡计算概述..............................................................................54

4. 2. 1风量的计算.................................................................................54

4. 2.2煤气量的计算..............................................................................54

4. 2.3物料平衡表的编制........................................................................56

4.3热平衡计算概述.................................................................................56

4. 3. 1高炉的热量收入...........................................................................57

4. 3.2高炉的热量支出...........................................................................58

4.3.3能量利用的评价...........................................................................60

4.4高炉冶炼综合计算实例........................................................................61

4. 4. 1 配料计算....................................................................................61

4. 4.2 物料平衡计算..............................................................................66

4. 4.3热平衡计算.................................................................................70

4.5 EXCeI在高炉冶炼综合计算中的应用 ......................................................75

4.5. 1 Excel 简介.................................................................................75

4.5.2 具体步骤.................................................. 75

5炼钢......................................................................................................84

5. 1炼钢原料与产品.................................................................................84

5.1.1炼钢原料及其要求........................................................................84

5. 1.2炼钢产品及主要技术经济指标.........................................................90

5.2炼钢任务及工艺流程•;......................................................................... 94

5. 2. 1钢中常见元素及其影响..................................................................94

5.2.2 炼钢的基本任务...........................................................................95

5. 2.3 炼钢的工艺流程...........................................................................95

5.3炼钢方法的发展历程............................................................................96

5.4炼钢的基本原理.................................................................................97

5.4. 1 炼钢炉渣....................................................................................97

5.4.2传氧和元素的氧化次序...............................................................IOO

■.. 目 录.m.

5.4.3脱碳反应.................................................................................103

5.4.4硅和镂的氧化反应.....................................................................104

5.4.5 脱磷、脱硫反应 ........................................................................106

5.4.6脱氧和非金属夹杂.................... 110

5.5转炉炼钢法 ....................................................................................113

5.5. 1顶吹氧气转炉炼钢法..................................................................113

5.5.2 底吹氧气转炉炼钢法 ..................................................................117

5.5.3侧吹氧气转炉炼钢法 ..................................................................118

5.5.4 顶底复吹转炉炼钢法 ..................................................................119

5.6电炉炼钢法 ....................................................................................124

5.6. 1 电弧炉炼钢..............................................................................124

5.6.2 超高功率电弧炉炼钢..................................................................129

5.6.3 感应炉炼钢..............................................................................130

5.6.4 电渣重熔.................................................................................131

5.6.5 其他炼钢方法 ......................................................... 132

6转炉炼钢设计及计算 ..............................................................................134

6. 1转炉构造及其附属设备 .....................................................................134

6. 1. 1 转炉构造 .................................................................................134

6. 1.2转炉附属设备...........................................................................135

6.2转炉座数及其公称容量的确定 ............................................................137

6. 2. 1转炉座数的确定........................................................................137

6. 2.2 转炉公称容量及其确定方法 .........................................................137

6.3转炉炉型设计及计算........................................................................138

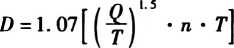

6.3. 1顶吹氧气转炉炉型设计及计算......................................................138

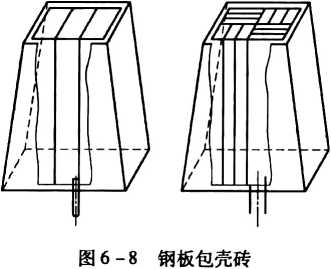

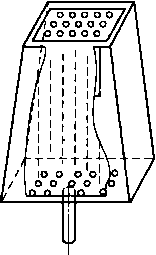

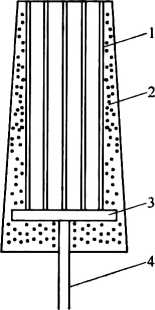

6.3.2顶底复吹转炉炉型和底部供气构件设计..........................................144

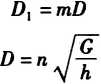

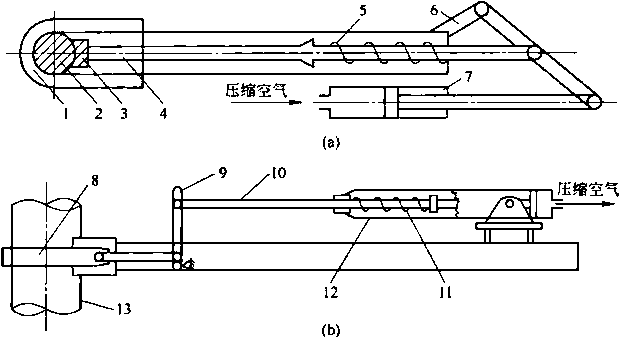

6.4转炉氧枪设计 .................................................................................148

6. 4.1转炉氧枪喷头设计 .....................................................................148

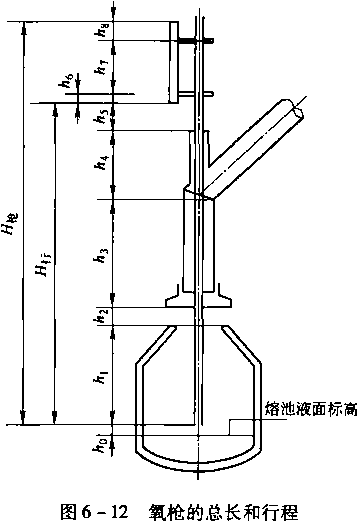

6. 4.2氧枪枪身设计计算 .....................................................................151

6.5 转炉用耐火材料设计.................................................................. 154

6.5. 1转炉炉衬的损毁...........-...........................................................154

6.5.2 转炉内衬用耐火材料 ..................................................................154

6.5.3 转炉出钢口用耐火材料 .............................................. 155

6.5.4 复吹转炉底部用供气砖...............................................................155

6. 5.5转炉炉衬修补用耐火材料 .............................................................156

6.5.6转炉溅渣护炉用调渣材料 ............................................................157

6.6转炉炼钢物料平衡和热平衡计算 .........................................................158

6. 6. 1基本数据 ....................................................................... 158

6. 6.2未加废钢的物料平衡计算 ............................................................160

∙1V∙ 目 录....................................................................

6. 6.3热平衡计算 ..............................................................................165

6. 6.4 加入废钢的物料平衡计算 ............................................................168

6. 6.5脱氧及合金化后的物料平衡计算...................................................169

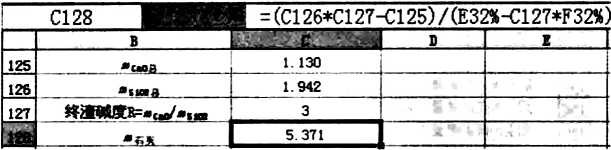

6.7 EXCel在转炉炼钢物料平衡和热平衡计算中的应用....................................172

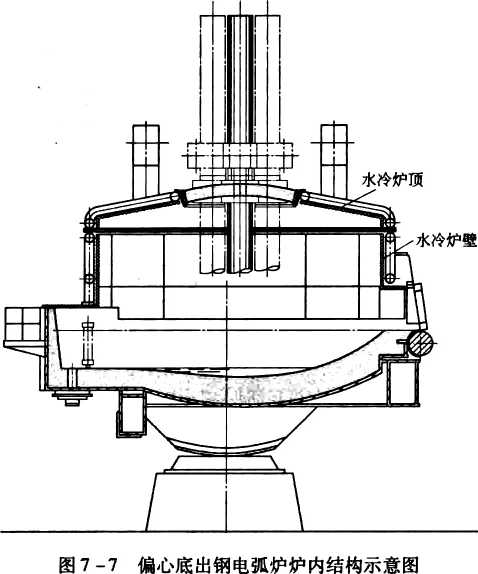

7电弧炉炼钢设计及计算 ...........................................................................182

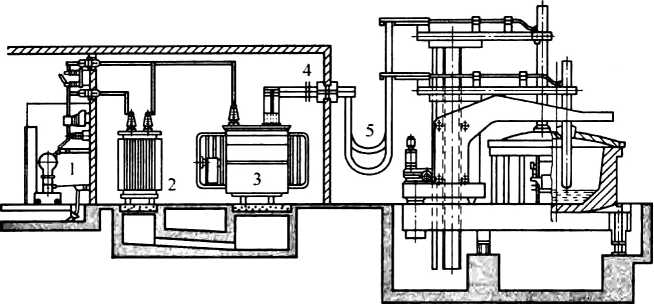

7.1电弧炉构造及其附属设备 ..................................................................182

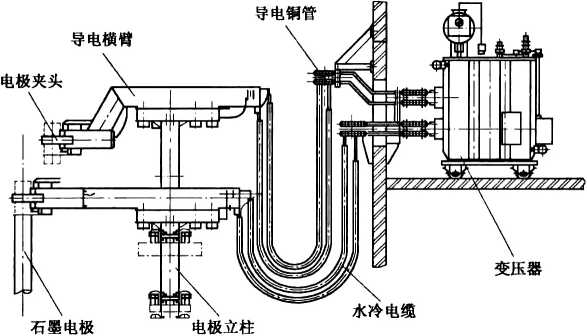

7. 1. 1电弧炉炉体 ..............................................................................182

7.1.2炉体倾动机构 ...........................................................................186

7. 1.3炉盖提升旋转机构 .....................................................................187

7.1.4电极夹持器及电极升降机构.........................................................187

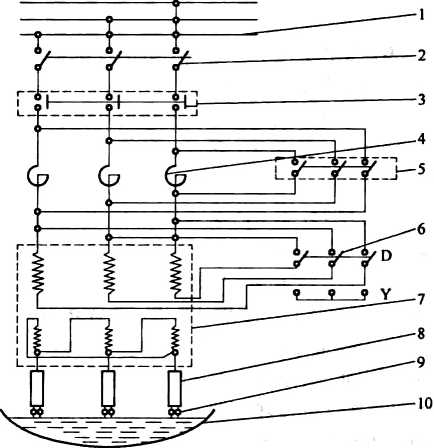

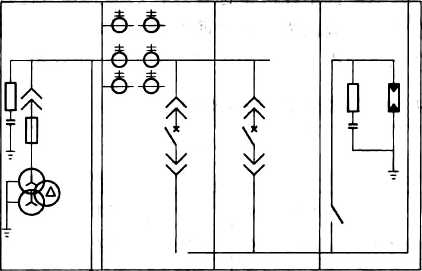

7. 1.5 电弧炉的电气设备 .....................................................................188

7.2电弧炉容量和座数的确定 ..................................................................192

7. 2. 1电弧炉的容量...........................................................................192

7. 2.2 电弧炉的座数...........................................................................192

7.3电弧炉炉型设计及计算 .....................................................................193

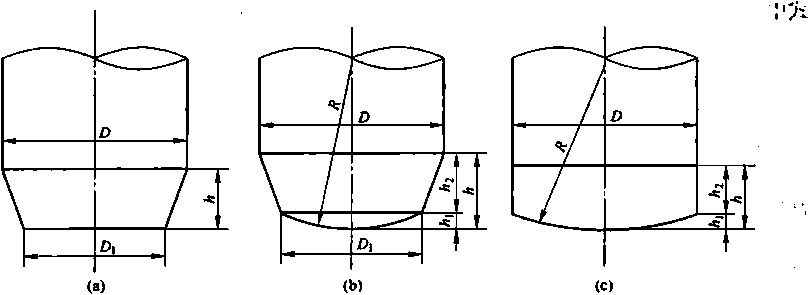

7. 3. 1 熔池的形状和尺寸.......................................................:.............193

> 7.3.2熔炼室尺寸..............................................................................196

7. 3.3炉衬及厚度的确定.....................................................................197

7. 3.4炉壳及厚度..............................................................................197

7.3.5炉门尺寸的确定 ........................................................................198

7.3.6出钢口和流钢槽尺寸设计 ............................................................198

7. 3.7偏心炉底出钢电炉参数设计 .........................................................198

7.4电弧炉变压器功率和电参数的设计......................................................200

7.4. 1变压器功率..............................................................................200

7.4.2电压级数.................................................................................200

7. 4.3 电极直径.................................................................................2∞

7.4.4 电极极心圆直径........................................................................201

7. 5电弧炉用耐火材料设计.....................................................................202

7. 5.1电炉炉顶用耐火材料..................................................................202

7. 5.2电炉侧墙用耐火材料..................................................................203

7. 5.3电炉炉底和出钢口用耐火材料......................................................204

7. 6电弧炉炼钢物料平衡和热平衡计算......................................................205

7. 6. 1 物料平衡计算...........................................................................205

7. 6.2 热平衡计算 ........................... 220

附表 可压缩等病流函数表(理想气体y = 1∙4) ............................................. 226

弁考文献

230

1 冶金工艺设计概述

1.1冶金工艺设计的目的和内容

1.1.1冶金工艺设计的目的

冶金工艺设计是一门重要的实践课程,其目的在于培养学生的冶金设计能力。通过对 学生进行冶金设计技能的基本训练,可以培养学生综合运用所学知识解决实际问题的能 力,同时可为毕业设计打下基础。因此,冶金工艺设计是培养和提高学生独立工作能力的 有益实践,其基本目的主要包括:

(1)使学生掌握冶金设计的基本方法和步骤,培养其综合分析设计任务及独立设计 的能力。

(2)培养学生查阅和运用设计资料(如手册、标准和规范等)、计算冶金过程及设计 主要设备工艺的能力。

(3)通过编写设计说明书,培养学生用文字和图表表达其设计思想及计算结果的 能力。

(4)培养学生合理选用相关设计参数及其计算方法,分析工艺参数和结构尺寸间的 相互影响,增强学生分析问题和解决问题的能力。

(5)使学生掌握一般冶金制图的基本要求,培养其运用计算机辅助绘图的能力。

1.1.2冶金工艺设计的内容

冶金工艺设计涉及高炉、转炉和电炉等冶金主体设备、辅助设施及耐火材料的设计, 并对各主要冶金过程的配料、物料平衡和热平衡进行衡算。冶金工艺设计的内容主要 包括:

(1)设计准备。根据设计任务书,掌握设计要求和已知条件,明确设计的内容和方 法步骤,查阅相关设计资料,并拟定设计计划。

(2)设备主要尺寸计算与设计。结合设计任务书及国内外实际生产中可行且技术上 较为先进的技术经济指标,对设备的主要工艺尺寸和结构等进行基本计算,并进行相关 设计。

(3)冶金过程计算。对冶金过程中物料平衡和热量平衡等进行计算,并编制相关平 衡表。

(4)绘制设备图。绘制主要设备图,如高炉炉型、转炉炉型及电炉炉型等,包括设 备的主要工艺尺寸、技术特性等。

(5)编写设计说明书。用精炼、简洁的文字写出设计的内容,加上清晰的图表即构 成课程设计的说明书。

• 2 ∙ 1冶金工艺设计概述

1.2冶金工艺设计的要求及基本原则

1.2.1冶金工艺设计的要求

冶金工艺设计要求每位学生完成设计说明书和图纸各一张。在撰写设计说明书时,其 具体项目及要求如下:

(1)封面:包括设计题目、学生班级、姓名和学号、指导教师、日期。

(2)目录:包括标题和页数。

(3)设计任务书。

(4)设计方案说明。

(5)设计条件及主要物性参数表。

(6)工艺设计计算:包括物料平衡和热量平衡及主要设备尺寸计算。

(7)设计结果汇总表:包括物料衡笃表、热量衡算表及设备的操作条件和结构尺 寸表。

(8)结束语:介绍设计者对完成该设计的评价和体会。

(9)设备图:包括主体和辅助设备图。

(10)参考文献:列出设计引用文献、书籍的编号、名称、作者及年份等。

此外,本设计要求选用合适的比例并采用A3 (420mm X 297mm)或A2 (594mm x 42Omm)图纸绘制设备图。对图纸的要求为:

(1)图面上应包括设备的主要尺寸、技术特性;

(2)字迹工整,图面整洁,布局美观;

(3)图表清晰,尺寸标注准确,各部分线型粗细符合国家冶金制图标准。

1.2.2冶金工艺设计的基本原则

冶金工艺设计人员除了必须严格遵守国家的有关方针政策、法律法规和行业规范,尤 其是国家的工业经济法规、环境保护法规和安全法规外,还应遵守以下基本原则:

(1)设计的先进性和可靠性。设计人员不仅应具有丰富的技术知识和实践经验,较 强的创新意识和精神及严谨的科学工作态度,还应掌握先进的设计工具和手段,运用先进 的设计技术,进行可靠性和科学性设计。

(2)设计的经济性。由于设计本身是一个多目标优化问题,对于同一个问题可有多 种解决方法,因此,设计时应从降低生产者的投资,以获取最大的经济利润考虑,选用经 济合理的设计方案。

(3)设计的安全性。为确保生产人员的安全和健康,设计时应充分考虑冶金生产各 环节可能出现的危险,并选用可有效防止发生危险的设计方案。

(4)清洁冶金生产。设计人员应建立清洁冶金生产的理念,尽量选用冶金生产过程 少产生"三废"的设计方案,以降低生产者对"三废"处理设备的投资和操作费用。

(5)冶金生产的可操作性和可控制性。在冶金设备的设计时,应重点考虑冶金过程 的可操作性和可控制性,以便进行安全、稳定的生产。

1.3 冶金工艺设计中应注意的问题 • 3 •

1.3冶金工艺设计中应注意的问题

--冶金工艺设计中应注意以下几个问题:

(1)冶金工艺设计是在任课教师的指导下由学生独立完成的,在设计中学生需发挥 其主观能动性,独立思考和分析问题,教师的作用则是指明设计思路,启发学生独立思 考,解答疑难问题,并进行设计阶段审查;学生还应按照设计任务要求,认真阅读相关图 书和文献资料,刻苦钻研,创造性地进行设计。

(2)冶金工艺设计是首次对学生进行较全面的设计训练,应遵循“设计、计算一评 价一再设计、再计算"的渐进与优化过程,学生在整个设计过程中应严肃认真、精益 求精。

(3)为了减轻设计的重复工作量,加快进度,提高质量,可继承前人的设计经验; 但继承不是盲目、机械地抄袭,而是要具体分析,按照标准和规范进行创造性的设计。

(4)设计过程中应注意随时整理计算结果,保证设计图纸和设计计算说明书的质量。 要求设计图纸图面整洁,制图符合标准,设计计算说明书书写规范、条理清晰,说明书中 的设计参数的选择与图纸反映的参数一致。

iM&f J⅞fτk

黑並M法触,%

2高炉炼铁

2.1高炉炼铁原料与产品

高炉炼铁过程有投入量和产出量,简称高炉炼铁投入产出量,它包括两个方面,一是 高炉炼铁投入产出的物质,另一是高炉炼铁投入产出的热量。高炉炼铁投入产出的物质 中,投入物称为高炉炼铁原料,产出物称为高炉炼铁产品。高炉炼铁投入产出的热量中, 投入热量称为高炉炼铁热收入,产出热量称为高炉炼铁热支出。

2.1.1高炉炼铁原料及其要求

高炉炼铁所用的原料包括铁矿石、熔剂、燃料及其代用品,它是炼铁的物质基础。冶 炼一吨生铁所需原料量应根据原料质量而定,一般情况下,冶炼每吨生铁需要L5 ~2. Ot 铁矿石,0.4~0.6t焦炭和0. 1 ~0.2t熔剂。

为了实现高炉的高产、优质和低耗,达到较好的技术经济指标,应尽可能地为高炉炼 铁提供质量好的原料。•

2.1.1.1铁矿石及其质量要求

高炉炼铁所用的矿石主要是铁矿石,此外还有用作炼毓铁或调节生铁成分的铺铁矿。 铁矿石的化学成分,就元素来说,主要有Fe、Mn、S、P、C等,就化合物来说,主要有 FeO、Fe2O3、SiO2、CaO、Al2O3 ʌ Mg0、Mn0、P2O5 FeS、FeSc)4 和 CaSO,等 O

铁矿石可分为4种类型:磁铁矿、赤铁矿、褐铁矿和菱铁矿。其中含铁量高的为富 矿,含铁量低的为贫矿。富矿经破碎成适宜块度即可直接人炉冶炼;贫矿必须经过处理后 才能入炉冶炼。经过处理后的矿石称为熟矿(或人造富矿),未经处理的矿石称为生矿 (或天然矿)。对铁矿石的质量要求如下:

(1)矿石含铁量(即矿石品位)。它是衡量矿石质量的主要指标。若铁矿石含铁量 低,则其冶炼价值低,不利于提高产量、降低焦比。铁矿石含铁量低到一定程度将失去冶 炼价值,因此,铁矿石含铁量应愈高愈好。工业上使用的铁矿石,其含铁量在23% ~ 70%范围;一般情况下,铁矿石含铁量低于45%,要进行冶炼前处理。

(2)脉石成分。铁矿石中不含铁的矿物成分称为脉石,其常见的化学成分有Sio2、 CaO、Al2O3. Mg0、Mn0、P2O5 ʌ FeS等,通常以SiO?为多。当铁矿石中碱性氧化物 (CaO)与酸性氧化物(SiO2)的比值跟炉渣中所要求的比值相近时,冶炼该类矿石时可 以不加或少加熔剂,此种矿石称自熔性矿石;当精矿石中含酸性氧化物高时,就需要加入 大量碱性熔剂,从而导致渣量增加、焦比升高。所以,希望铁矿石中的酸性氧化物含量越 低越好,碱性氧化物含量越高越好。

(3)有害元素。在铁矿石中常见的有害元素是硫(S)和磷(P)。含硫高的钢材在 高温时强度低,轧制或锻压时会断裂,使钢材产生“热脆性,因此各种钢材都有最高的

2.1高炉炼铁原料与产品 ■ 5 •

含硫限度。含硫量高于0∙3%的矿石称为高硫矿石。虽然在冶炼过程中可以去硫,但要多 消耗燃料和熔剂,这样提高了成本,降低了生产效率。所以要求铁矿石中含硫量越低越 好。含硫高的矿石必须在入炉前进行脱硫处理。含磷高的钢材会产生"冷脆性"。除少数 炼高磷铸造生铁允许有较高的含磷量外,一般生铁含磷量越低越好;由于高炉中无法脱 磷,因此应尽量控制入炉矿石的含磷量。

(4)矿石的还原性。它是指铁矿石中的氧化物被还原的难易程度。还原性好的矿石 有利于降低焦比,因此冶炼时希望矿石的还原性好。铁矿石还原性好坏取决于矿石类型、 孔隙度大小和粒度大小等因素。磁铁矿的组织致密,最难还原;赤铁矿有中等的气孔率, 比较容易还原;最容易还原的是焙烧后的褐铁矿和菱铁矿,因为这两种矿石在失去结晶水 和CO?后,孔隙度增加。人造富矿比天然矿的还原性要好。目前人造富矿一般是用FeO 的含量多少来表示其还原性,Feo含量高的,其还原性不好。

(5)矿石软化性。它是指矿石开始变形时的温度和开始变形到变形终了时的温度区 间的大小。软化温度越低,软化区间越大,影响料柱透气性越严重。因此,矿石软化温度 越高、软化区间愈小,对高炉冶炼就越有利。

(6)矿石的强度和粒度组成。矿石强度不好则易产生粉末。矿石粉末多,粒度小或 不均,都将恶化高炉内料柱透气性,导致炉况不顺,因此,一般规定小于5mm的粒度不 能入炉。但是粒度过大又会影响炉料的加热和矿石的还原。粒度的上限与矿石的还原性有 关,对于难还原的磁铁矿其粒度不大于40mm;较易还原的赤铁矿和褐铁矿不大于50mm; 中小高炉一般不大于25 ~30mm。

(7)矿石化学成分的稳定性。矿石化学成分波动,会引起炉温、炉渣碱度和生铁质 量的波动,造成炉况不顺,使焦比升高,产量降低。因此,要保证高炉炉况的稳定,应首 先要保证铁矿石化学成分的稳定。

2.1.1.2 熔剂及其质量要求

矿石中的脉石、焦炭中的灰分在高炉冶炼过程中都将进入熔渣,而其氧化物的熔点都 很高(Si02 17krc, Al2O3 2050℃ ),为使它们形成低熔点物质,必须加入一定量熔剂 (CaO、MgO) 0如比例合适,则它们混合后熔化温度可降到1300霓以下,这使炉渣不仅完 全熔化,而且具有良好的流动性,从而使渣铁容易分离。此外,CaO还具有脱硫能力,能 改善生铁质量和控制生铁含硅量。综上所述,熔剂的作用可概括为:

(1)降低炉渣熔化温度,促进渣铁分离;

(2)形成适宜炉渣碱度,以脱除生铁中硫;

(3)控制生铁成分,以改善生铁质量。

由于高炉用的熔剂主要是碱性熔剂,因此对碱性熔剂的质量有以下几点要求:

(1)要求碱性氧化物含量高,酸性氧化物含量低(或有效熔剂性高)。评价熔剂常以 有效熔剂性表示。有效熔剂性是指熔剂按炉渣碱度W(CaO)/w( SiOz)的要求,扣除其本 身酸性氧化物含量造渣所消耗的碱性氧化物外,剩余部分的碱性氧化物含量。它可用下式 表ZK:

M⅛效笛務性="(Ca°+ MgO)Ji8-W(SiOz)t8 R (2-1) 式中 w(CaO + MgO)w, W(SiO2)w——熔剂中 CaO、MgO、SiO?含量;

• 6 ∙ 2高炉炼铁

R--炉渣碱度,

如果只考虑CaO,则式(2-1)可改写为:

w( CaO + MgO)簿

W(SiO2)fis

W(Cao)有效=w(CaO)ts - w(SiO2)sf R'

式中,W(CaO)有效为有效氧化钙,R'= 鳴黒捶。

w( SiO2) ^

显然,有效熔剂性W(Cao)有%高比较好,一般要求叭CaO + MgO% >50%,w(Si02 + Al2O3)jg≤3.5%,否则熔剂消耗大,降低其有效熔剂性。

(2)有害杂质,特别是S、P含量要低。

(3)强度要高,粒度适宜且均匀性好(大型高炉25 ~ 50mm、中小型高炉10 ~ 30mm),粉末要少。

目前高炉大多使用自熔性人造富矿(在造块时已加入熔剂),高炉直接加入熔剂只是 作为临时调剂措施。

2.1.1. 3燃料及其质量要求

高炉使用的燃料主要是焦炭,还有喷吹物(如天然气、焦炉煤气、柴油和煤粉等), 它们在高炉冶炼过程中可作为发热剂和还原剂。此外,由于焦炭在高温下不熔化、不软 化,在炉内可起着支撑料柱的骨架作用,因此可以利用它来调节炉内煤气流分布。

对燃料的质量要求有以下几点:

(1)含碳量和碳氢化物量要高,灰分要低,否则加入的熔剂量大,导致渣量大、热 耗量大,燃料比升高。

(2)含硫等有害杂质要少。高炉中的硫70% ~80%来自焦炭,因此降低焦炭含硫量 对降低生铁含硫量的意义很大。

(3)化学成分要稳定,即要求灰分、C、S及HQ等稳定。

(4)要求焦炭强度好、粒度均匀、粉末少。焦炭强度差,在炉内易粉化,会恶化料 柱透气性,造成炉况不顺、炉缸堆积、风口烧坏等事故。

2.1.1.4 其他代用品

在钢铁工业和其他工业部门有一些废弃物质含有一定量的铁,可作为高炉炼铁铁矿石 的代用品,例如高炉炉尘、转炉炉尘、轧钢皮、硫酸渣、废铁以及一些有色金属矿经选矿 后剩下的含铁尾矿和炉渣等。对这些代用品的质量要求主要是含铁量要高,化学成分要 稳定。

2.1.2高炉炼铁产品及主要技术经济指标

2.1.2.1高炉炼铁产品

(1)生铁。生铁是铁元素与碳元素的合金,其含碳量一般为1.7% ~4.8%,还含有 少量硅、犠、硫和磷等。生铁质硬而脆,不便轧制和焊接。

高炉生铁可分为炼钢生铁、铸造生铁、合金生铁和高炉铁合金4种。炼钢生铁含硅量 不大于1.75%,在生铁产量中占80% ~90%;铸造生铁的含硅量较高,在生铁产量中约 占10%;合金生铁是利用铁矿的共生金属炼成含有少量铜、飢、锦等有益元素的生铁; 高炉铁合金是高炉炼铁时加入其他成分炼成含有多种合金元素的铁,如硅铁、猛铁等。高

2.1高炉炼铁原料与产品 • 7 •

炉生铁的主要化学成分见表2 -1。

表2-1高炉生铁的主要化学成分(W) %

|

化学成分 |

Fe |

C |

Si |

Mn |

P |

S |

|

生铁 |

① |

3.0~4.5 |

0.2~2.0 |

0.2-2. 5 |

0.02-0.05 |

0.01 ~0.05 |

|

钢 |

(D |

0. 08-1.2 |

0.01 ~0.3 |

0.3~0.8 |

0. 01 -0. 05 |

0.01 -0.05 |

φlOO% - w[ C] - w[ Si] - w[ Mn] - w[ P] - w[S] 0

(2)高炉渣。高炉渣是矿石中的脉石、焦炭中的灰分及熔剂等在高炉冶炼过程中熔 化而形成的。以前,炉渣往往作为废弃物扔掉,如今它在工业上有着广泛的用途。液体炉 渣用水急冷可粒化成水渣作为水泥原料。用蒸汽或压缩空气将液体炉渣吹成渣棉可作绝热 材料。炉渣经过处理可以作建筑或铺路原料。总之,合理地综合利用炉渣不仅可为国家创 造财富,同时也可降低生铁成本。高炉渣的主要化学成分见表2-2。

表2-2高炉炉渣的主要化学成分(W) %

|

化学成分 |

含量 |

主要来源 |

在炉渣中的作用 |

|

CaO |

38~42 |

烧结料 |

改善流动性,脱硫 |

|

SiO2 |

30~35 |

铁矿石和焦炭灰分 |

— |

|

用2。3 |

12-16 |

铁矿石和焦炭灰分 |

含量增加,则流动性降低 |

|

MgO |

2~8 |

烧结料 |

改善流动性,脱硫 |

(3)高炉煤气。高炉煤气发热值为3553 ~4389kJ/m)它除用来烧热风炉加热鼓风, 还可供炼钢、炼焦、轧钢等车间或锅炉房使用。不同铁种时高炉煤气的化学成分见表2 -3。

表2-3不同铁种时高炉煤气的化学成分(W) %

|

_成分 铁种 |

CO |

CO2 |

N2 |

H2 |

CH4 |

|

炼钢生铁 |

21 ~26 |

14~21 |

55-57 |

1.0~2∙0 |

0. 2 ~0. 8 |

|

铸造生铁 |

26~30 |

11-14 |

58~60 |

1.0-2.0 |

0.3 -0.8 |

|

钵铁 |

33 〜36 |

4~6 |

57~60 |

2∙0~3.0 |

0.2-0. 5 |

(4)炉尘。炉尘是高炉煤气在炉内上升时带出的颗粒状固体炉料,其中含铁为 30%~50%,含碳为5% ~ 15%。炉尘量的多少与烧结矿和焦炭质量有关,烧结矿和焦炭 中粉粒越多,则煤气带出的炉尘量越多。冶炼每吨生铁煤气带出的炉尘量一般为10 ~ 30kgo炉尘经过回收后,可供烧结厂作为烧结矿原料。高炉炉尘的主要化学成分见 表 2-4。

表2-4高炉炉尘的主要化学成分(W)

%

|

取样位置 |

SiO2 |

Al2O3 |

CaO |

Fe2O3 |

FeO |

MgO |

P |

S |

Fe |

烧损 |

Mn |

|

除尘器 |

13. 34 |

1.40 |

10.67 |

43.80 |

12.0 |

— |

0.027 |

0.238 |

40.0 |

17.29 |

0. 1 |

|

除尘器后 |

12.66 |

5. 83 |

14.05 |

12. 30 |

7.63 |

3.31 |

0. 181 |

0. 68 |

14. 58 |

34.84 |

0.27 |

• 8 ∙ 2高炉炼铁

2.1. 2. 2高炉生产技术经济指标

高炉生产的目的在于使用最低的原料消耗,获得产量最高、质量最好的生铁。评价高 炉生产技术水平和经济效果常用的技术经济指标有:

(1)高炉有效容积利用系数。它是指高炉每立方米有效容积(匕)日产生铁的吨数 (P),简称高炉利用系数小,其单位为t/(m,d),其表达式为:

ηv =TT (2 -2)

■ U

高炉利用系数是衡量高炉生产率的一个重要指标。高炉利用系数越大,表明高炉生产 率越高。式(2-2)中生铁日产量是以炼钢生铁为校准计算的,其他各种牌号的生铁可 按冶炼难易程度折合为炼钢生铁吨数。铸造生铁的折算系数随硅含量不同而存在差异,通 常为 1. 14~1.34o

高炉利用系数一般为2.3~2.8t/(m3•d),先进高炉达3t/(j√.d)以上。

(2)焦比(K)或燃料比。焦比是指生产每吨生铁所消耗的焦炭量(Q)或燃料量, 其表达式为:

K = %kg∕t

焦比是衡量高炉燃料消耗的一个重要指标。焦比越低,表明高炉生产中焦炭消耗量越 少。大中型高炉焦比一般为400kg∕t,宝钢焦比最低达到250kg/t。

采用喷吹燃料的高炉,除向高炉加入焦炭外,还要在风口处向炉内喷吹天然气、煤粉 等燃料。由此引出燃料比的概念。燃料比是指生产每吨生铁所消耗的燃料量(包括焦炭 和喷吹物的总和)。燃料比通常约为5OOkg/t。

(3)冶炼强度(Z)o它是指高炉每立方米有效容积焦炭(或燃料)的日消耗量,其 表达式为:

/ = ^-,t∕(m3∙d) ■ U

冶炼强度是衡量高炉生产强化程度的一个重要指标。冶炼强度越高,表明高炉生产强 化程度越高。它取决于高炉所能接受的风量,即高炉鼓风量越高,则燃烧的焦炭也越多, 高炉生产强化程度越高。在喷吹情况下,其冶炼强度称为综合冶炼强度,它除焦炭外还考 虑喷吹物在内。目前国内外的冶炼强度一般均在LO左右。

高炉有效容积利用系数、焦比和冶炼强度之间的关系为:

对一定容积的高炉,产量与冶炼强度成正比,与焦比成反比,所以提高冶炼强度、降 低焦比是提高产量的两个基本方面。

(4)焦炭负荷。它是指每批料中矿石量与焦炭量的比值,即每吨焦炭承担的矿石量。 焦炭负荷越高,表明每批料中的矿石量越多。其单位为t∕t,其表达式为:

焦炭负荷=鷹嚣鲁票

焦炭质量(批重)

(5)生铁合格率。它是指化学成分(主要是Si和S)符合国家标准的生铁量占总生 铁量的百分比。它是评价高炉优质生产的重要指标。

2.2 高炉炼铁工艺流程与冶炼基本原理 ♦ 9 •

(6)休风率。它是指高炉休风时间(不包括计划中的大修、中修和小修)占规定工 作时间的百分比。休风率反映高炉操作和设备维护的水平,休风率与作业率之和为 100%。降低休风率也是提高产量的重要措施。

2.2高炉炼铁工艺流程与冶炼基本原理

2. 2.1高炉炼铁工艺流程

高炉炼铁工艺流程是将经过处理的炉料(铁矿石、熔剂和燃料)由供料系统送往高 炉炉顶,然后再由炉顶供料系统按一定的比例分批加入高炉内;并将冷风经热风炉转换成 热风从高炉下部风口鼓入炉内,炉料中的焦炭、风口喷入的燃料与热风在炉缸处燃烧;燃 烧产生的煤气在炉内上升过程中经过热交换和各种物理化学变化后,由高炉炉顶导出管送 入煤气除尘系统,经净化除尘处理后送往用户;炉料在下降过程中经过受热分解、还原等 一系列物理化学变化后,生成液态生铁和炉渣流入炉缸,然后定期由高炉下部铁口和渣口 分别排出炉外,并经渣铁处理系统送往各个用户。

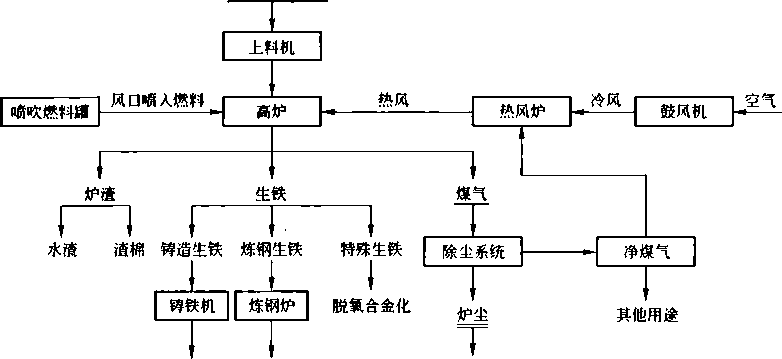

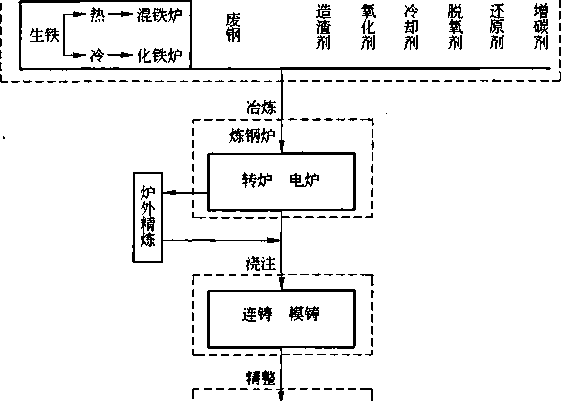

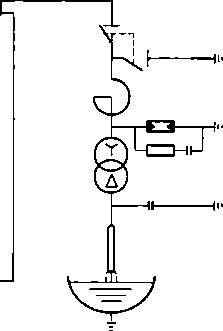

现代高炉炼铁工艺流程如图2-1所示。

济熔焦 召剂炭

送烧结 (烧结料)

图2-1现代高炉炼铁生产工艺流程

2.2.2高炉冶炼基本原理

2.2. 2.1 高炉炉内状况

高炉从炉顶装人炉料,从风口鼓入热风,其炉料中的燃料与热风在炉缸风口前燃烧, 从而形成相向的两大运动流,一是由炉顶装入炉内炉料下降,并产生液态渣铁由高炉下部 渣铁口放出炉外;另一是炉缸风口前燃料燃烧产生煤气上升,并在上升过程中发生变化后 由炉顶煤气导出管排出。高炉内的一系列物理化学变化(如干燥、挥发、分解、还原、

• 10 ∙ 2高炉炼铁

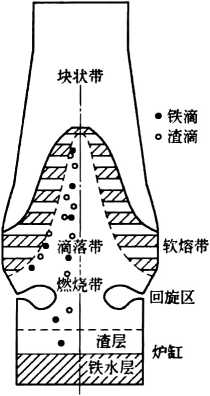

图2-2炉内的状况 示意图

软熔、造渣、滴落和渗碳等)都发生在下降炉料和上升煤气的 相互作用之中。

典型的高炉炉内状况示意如图2-2所示。可以看出,高炉 从上到下按炉料的物理状态大致分为5个区域:块状带、软熔 带、滴落带、燃烧带和渣铁盛聚带。块状带内炉料明显地保持 炉料时的分层状态,没有液态渣铁;软熔带内处于软熔状态的 矿石层称熔着层,焦炭夹层又称焦窗;滴落带又称滴下区,在 此部分已熔化的渣铁穿过焦炭空隙下落,焦炭长时间处于基本 稳定状态的区域称中心呆滞区(又称死料柱),焦炭松动下降 的区域称活动性焦炭区;燃烧带内焦炭在鼓风作用下做回旋运 动,并不断被燃烧产生热量和还原气体;渣铁盛聚带是指风口 下部区间,在该区内的焦炭空隙中积存渣水和铁水,并间断地 将其排到炉外。

高炉内各部分的功能见表2-5。高炉内的热交换和各种反 应都发生在炉料与煤气的相向运动中,因此炉料下降顺利和上

升煤气流分布合理仍是高产优质低耗的前提。

表2-5高炉内各区域的功能

|

功能 区域 |

相向运动 |

热交换 |

反应 |

|

块状带 |

固体(矿石、焦炭)在重 力作用下下降,煤气在强制鼓 风作用下上升 |

上升的煤气对炉料进行预热 和干燥 |

矿石间接还原,碳酸盐分解 |

|

软熔带 |

焦炭缝隙影响煤气流的分布 |

矿石软化半熔,上升煤气对 软化半熔层进行传热、溶解 |

矿石进行直接还原和渗碳, 焦炭的气化反应 |

|

滴落带 |

固体(焦炭)、液体(铁 水、熔渣)的下降,煤气上 升,向燃烧带供给焦炭 |

上升煤气使铁水、熔渣、焦 炭升温,滴下的铁水、熔渣和 焦炭进行热交换 |

非铁元素的还原,脱硫,渗 碳.焦炭的气化反应 |

|

燃烧带 |

鼓风使焦炭回旋运动 |

反应放热使煤气温度上升 |

鼓风中的氧和蒸气使焦炭 (和重油)燃烧 |

|

渣铁盛聚带 |

铁水、熔渣临时储存之处, 从静止的焦炭层内放出铁水和 熔渣 |

铁水、熔渣和静止的焦炭进 行热交换 |

渣金反应 |

2.2. 2.2 风口前燃料燃烧

A燃料燃烧的作用

焦炭是高炉炼铁的主要燃料,随喷吹技术的发展,煤粉和天然气等已代替部分焦炭作 为高炉燃料使用。高炉内的燃料在下降过程中,除少量参加直接还原和生铁渗碳而消耗 外,70%以上在风口前炉缸内被鼓入炉内的热风所燃烧,其燃烧的作用包括:

(1)放出大量冶炼过程需要的热量。

2.2 高炉炼铁工艺流程与冶炼基本原理 • 11 ・

(2)产生CO、乩等还原性气体,为炉身上部固体炉料的间接还原提供还原剂,并 在上升过程中将热量带到上部起到传热介质的作用。

(3)因燃烧反应过程中固体焦炭不断变为气体离开高炉,为炉料的下降提供约40% 的自由空间,保证炉料的不断下降。

(4)焦炭的燃烧状态影响煤气流的初始分布,从而影响整个炉内的煤气流分布和高 炉顺行。

(5)风口前燃烧反应决定炉缸温度高低和分布,影响生铁质量。

B燃烧反应及其成分和温度的变化

a燃烧反应及其产物

燃料在风口前炉缸内的燃烧反应可分为完全燃烧反应和不完全燃烧反应。完全燃烧反 应生成的CO?在高温下与炉缸内过剩碳作用生成CO,即发生气化反应,具体反应如下。

热风刚进入风口处,因氧充足,发生完全燃烧反应:

Ctκ +02-C02, Δ//= -33388kJ∕kg(C)

热风进入风口深处,氧气不足,发生不完全燃烧反应:

2C + O2==2CO,Δ//= -9791kJ∕kg(C)

由于高炉内存在过剩碳,上述完全燃烧反应生成的COz,在高温下与C发生气化反 应,CO?全部转变为还原性气体C0:

CO2 +C=2C0,AV= -23597kJ∕kg(C)

因此,在炉缸内实际起作用的燃烧反应为:

C + O2 = CO2

+ ) CO2 +C =2C0

2C+O2=2CO,Δ^= -9791kJ∕kg(C)

若鼓风中带入一定量的水,则水蒸气在高温下氧缺乏且碳过剩处将与C反应:

H2O+ C = Co + H:, AH = 13856kJ∕kg( H2)

综上反应得知,碳在炉缸内燃烧最终产物只有 CO、H2 和 N2。

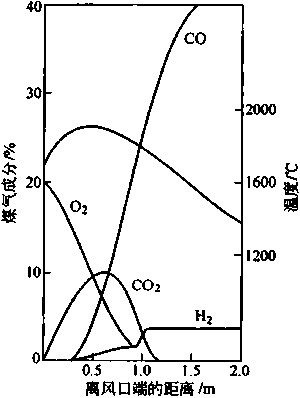

b燃烧反应的成分和温度的变化

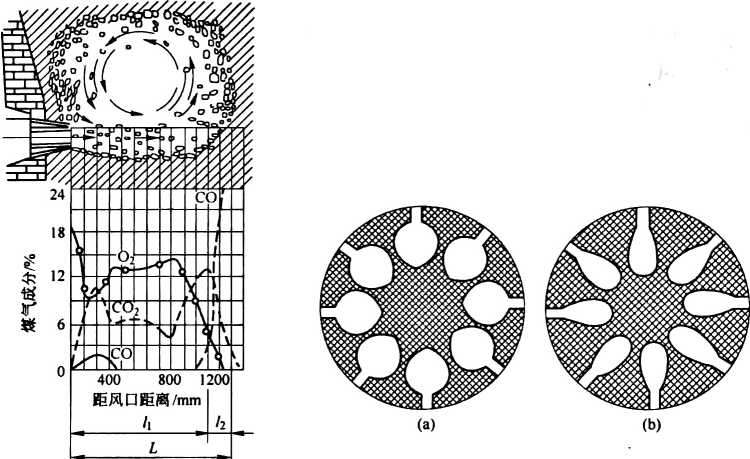

风口前炉缸内燃烧反应的煤气成分和温度的变化 如图2-3所示。风口前氧充足,生成CO?后迅速升 高达最大值,而后逐渐降低直至消失。在CO2开始降 低的同时,已出现的CO迅速升高至炉缸中心达 40%~50%,甚至更高。在通常鼓风条件下,氧消失 后,鼓风中水蒸气开始被碳分解成H2。现以IOOm3鼓 风为例,若鼓风相对湿度(/)为2%,则燃烧产生的 煤气量为:

'zco = [( ɪ -ʃ) ×θ∙ 21 +0. y] X 1∞ x2 =43. 16m3 式中,(1-Q xθ.21+0.*为鼓风中氧的浓度。

k = (I-Z) ×0.79×l∞ =77. 42m3

图2-3风口前沿炉缸半径上 7.

煤气成分和温度变化

• 12 ∙ 2高炉炼铁------------------------------------

式中,(I-力xθ∙ 79为鼓风中氮的浓度。

V112 =l∞×∕=2m3 生成的煤气总量为:

43. 16 +77.42+2 = 122. 58m3 此炉缸煤气成分为:

P(Co) =(43. 16/122. 58) Xlo0% =35.21%

P(NZ) =(77. 42/122.58) × 100% =63. 16% P(H2)=(2/122. 58) X 100% =1.63%

鼓风中湿度增加,则煤气中含N?量下降(见表2-6)。同理,富氧和喷吹燃料,炉 缸煤气中含氮量亦下降,还原气(CO + Hz)浓度增加,这对强化还原过程有利。

表2-6鼓风湿度对炉缸煤气成分的影响 %

|

鼓风湿度 |

干风含氧量 |

____________炉缸煤气成分____________ | ||

|

CO |

N2 |

H2 | ||

|

0 |

21 |

34.70 |

65.30 |

0 |

|

1 |

21 |

34.96 |

64. 32 |

0. 82 |

|

2 |

21 |

35.21 |

63. 16 |

1.63 |

|

3 |

21 |

35.45 |

62. 12 |

2.43 |

|

4 |

21 |

35.70 |

61.08 |

3.22 |

炉缸煤气温度随CO?升高而升高,当CO?达最大值时,煤气温度亦达至最高(此点 称燃烧焦点),焦点温度在1900~2000K范围变动。随着向炉缸中心深入,煤气温度逐渐 降低。通常在风口水平的炉缸中心温度为1400 ~ 1500霓。按热平衡计算,风口前理论燃 烧温度(“论)是指炭素燃烧生成Co时的温度,即不完全燃烧情况下的温度。在一般鼓 风条件下,理论燃烧温度可用下式表示:

,理论=(9781. 2 + 0风 +Q⅛⅛)/(U煤气∙ C煤气)

式中9781. 2——炭素不完全燃烧放出的热量,kj/kg;

Q风—燃烧Ikg炭素鼓风带入的物理热,kj/kg;

Q/--炭素进入风口区的物理热,kJ/kg;

V^一燃烧Ikg炭素产生的煤气量,m3∕kg;

C^—燃烧气体产物在%论时的平均比热容,kj∕m3o

生产中常以渣铁温度作为炉缸温度的标志。铁水出炉温度一般为1400 ~1550K,渣 水温度比铁水温度高30 ~70七。故炉缸中心应有足够的温度。对制钢生铁而言,此温度 应不低于1300 ~ 1400cC。

c燃烧带及其影响因素

I燃烧带及其作用

风口前炉缸向煤气夹带燃烧的焦炭块做回旋运动的空间称为回旋区(见图2-4)。回 旋区外是一层厚200 ~ 300mm疏松的焦炭层(称疏松层)。回旋区连同外围的疏松层所构 成的空间称为燃烧带,如图2-5所示。

燃烧带的作用主要包括:活跃炉缸;促进炉料下降;使煤气能量得到充分利用。如燃

2.2高炉炼铁工艺流程与冶炼基本原理 • 13 •

图2-4风口回旋区与径向 煤气成分的变化 、

图2-5炉缸截面上燃烧带的分布 (a)适当扩大的燃烧带;(b)狭长的燃烧带

烧带过小,则边缘气流过分发展,炉衬受到冲刷,中心易堆积;如燃烧带过长(见图2-4),则易产生中心过吹,边缘气流减弱。这两种情况都不利于炉缸活跃、炉料顺行和炉 内能量充分利用。因此,要求燃烧带的大小和分布必须合适。由于燃烧带内存在着CO2 和02,炉内还原的铁水在落下通过燃烧带时,又被氧化一部分,因此燃烧带也被称为氧 化带。但是由于炉内温度高,在氧化带下方这些再氧化的物质又重新被还原。可见,燃烧 带内的氧化作用对高炉行程并不产生较大影响。

□影响燃烧带大小的因素

燃烧带是高炉煤气的发源地,它的大小及分布影响高炉的整个冶炼过程。影响燃烧带 大小的主要因素是鼓风动能,其次是燃烧速度和中心料柱的状态。

(1)鼓风动能及其对燃烧带的影响。鼓风动能是指每秒钟内鼓入风口的热风所具有 的动能。它的大小反映克服风口前料层阻力向炉缸中心穿透的能力,是形成回旋区的主要 条件。通过调整鼓风动能可改变燃烧带的大小。鼓风动能(E)的大小可用下式表示:

P _ ɪ 2 _ QoPo Y / QoPO 7 \ 2

2 2 X 60 X n ∖60 × nSpT,0∕

式中m..鼓风质量,kg/s;

«——鼓风速度,m/s;

Q0——标准状态下的高炉鼓风量,m3∕min;

Po——空气密度,Po=l∙239kg∕m3;

n——风口数目; #

PO——标准状态下的鼓风压力,Po=O. 1013MPa; ( . *‘

T0--标准状态下的鼓风温度,"=273K; '

• 14 ∙ 2高炉炼铁--------------------------------------------------

T—实际鼓风绝对温度,K;

P——实际鼓风绝对压力,P=OJOI3+P表,MPa;

S..风口截面积,m20

由此可见,影响鼓风动能的主要因素是风量、风温和风口截面积,它们也是影响燃烧 带大小的因素。因此说高炉下部调剂实际上就是控制适宜的燃烧带。

(2)燃烧速度(或冶炼强度)对燃烧带的影响。冶炼强度不同的高炉,燃烧速度对 燃烧带大小的影响不同。冶炼强度高,风口前有明显的回旋区,燃烧带则取决于回旋区的 大小。但在慢风操作(低冶炼强度)条件下,风口前回旋区没有形成,这时提高风温, 反应速度快,燃烧带却变小。

(3)中心料柱状态对燃烧带的影响。中心料柱状态是指中心焦炭疏松或紧密程度。 中心焦炭疏松,透气性好,此时即使鼓风动能小,也能有较长的燃烧带;相反,中心焦炭 紧密,此时即使鼓风动能大,也难有较长的燃烧带。

2. 2. 2. 3炉料与煤气运动

A炉料下降的基本条件

高炉炉料均匀下降是高炉顺行的重要标志。风口前燃料燃烧、渣铁排放、炉料下降过 程中小块填充于大块之间以及软熔等引起的体积缩小都为炉料下降提供了可能性。低炉料 能否顺利下降取决于炉料下降的力学条件。就风口平面上整个料柱来说,决定炉料下降的 A力(P)可表达为:

P =P料-P* -Ptf ~Pκ =P有效-P气

式中P料——料柱本身的重力;

P原--炉料与炉墙间及料块与料块间的相对运动产生的摩擦阻力;

Ptt--炉缸渣水、铁水对焦炭柱产生的浮力;

P气--上升煤气对下降料柱产生的阻力,它近似等于热风炉与炉顶煤气的静压差;

P有效--料柱实际作用在风口平面上的力,它是料柱克服摩擦力和渣铁浮力后的剩 余重力。

如果P有效-P气=0,则产生悬料;如果P有效-P气<°,则料柱吹出;5ŋ⅛ PΙf⅛ ~P∖ > 0,则料柱下降。

由上述炉料下降的力学条件可以看出,促使炉料下降的因素主要有:

(1)增大炉料本身的重量(如提高矿石品位、加大焦炭负荷、增加批重等);

(2)扩大燃烧带,减少炉缸中心及风口之间的呆滞区,或者在设计中减小炉身角、 增大炉腹角,以减小炉料间及炉料与炉墙间的摩擦阻力;

(3)勤放渣、放净渣铁,以减小渣铁对料柱的浮力;

(4)加强整粒,减少粉矿,改善料柱透气性,或者采取高压操作,减小气流速度, 以减小上升煤气对下降料柱的阻力。

当原料条件及冶炼制度一定后,料柱本身的重力基本稳定。

在实际生产中还应考虑到初渣性质(过早、过黏与否)、渣量大小、炉墙表面是否结 瘤、冷却水箱是否裸露等阻碍炉料下降的因素。

■ 炉料下降速度是用冶炼周期(或每小时下料批数)表示,冶炼周期是指炉料在高炉

内的停留时间,可用下式表示:

2.2高炉炼铁工艺流程与冶炼基本原理 • 15 •

一24-_24

' = PV(I-A) =τ7V(l -—

式中T——冶炼周期,h;

V,..每吨生铁的炉料体积,m3/t;

p——高炉日产铁量,t/d;

Vu——高炉有效容积,m3;

η——高炉利用系数,t∕(m3∙d);

f—-压缩系数,f = 14% ~16%0

冶炼周期短,意味着冶炼强度高,下料速度快,利用系数高。一般IOOom3以上的高

炉冶炼周期为7~9h。

B煤气流的合理分布

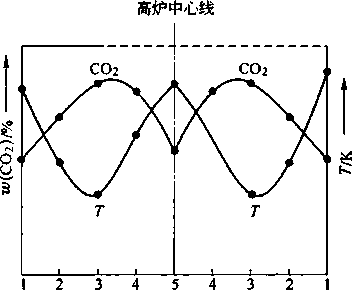

高炉内理想的煤气流分布应当是在高炉任一截面上流经单位重量矿石的煤气量相同, 但由于某些原因,不能要求煤气均匀分布,而是合理分布。煤气合理分布的标志是:

(1)炉料顺行,炉况稳定。

(2)煤气的热能、化学能充分利用。

(3)煤气的能量利用以炉顶煤气温度和 CO2浓度来衡量。一般在炉喉料面以一定距离 (1 ~2m)四个方位径向进行取样测定,将结果 绘制成图2 - 6。可见,温度和CO?曲线完全对 应相反,故一般情况下仅绘制C6曲线。如果 煤气温度低,CO?浓度高,则说明煤气与炉料的 热交换好,矿石间接还原充分,煤气的热能、 化学能利用充分。反之,说明煤气的能量利用 不好。

图2-6炉喉煤气温度和CO?分布曲线

由于布料和高炉结构上的特点,往往要求煤气在高炉截面的圆周上分布均匀,沿径向 分布合理。高炉操作经验指出,合理的煤气流分布应当是边缘和中心都有适当发展的 “两道气流"。边缘气流发展可以减少炉料与炉墙间的摩擦力,有利于顺行;但边缘气流 若过盛,则煤气能量得不到充分利用,中心则因煤气流不足而使炉料得不到充分的加热和 还原。发展中心气流首先是为了利用煤气的化学能。但若中心气流过分发展,大量煤气从 中心疏松料柱逸出,甚至造成"中心管道”,而边缘下料呆滞,这对顺行不利,煤气能量 也未得到充分利用。所以,只有边缘和中心煤气流都得到适当发展的所谓"两道气流", 才能使高炉顺行,煤气能量利用好。

“两道气流”是煤气流合理分布的基本形式,但是,这种形式是相对的。例如,在低。

冶炼强度操作时,一般"两道气流"发展较盛,形成所谓"双峰”式煤气曲线(即炉顶 煤气中COz分布曲线)。随冶炼强度提高,料柱松动,应使高炉截面上煤气分布趋于均 匀,炉顶煤气曲线平坦。随高炉大型化其炉缸直径扩大,需要发展中心气流。

影响煤气流合理分布的因素主要有炉料、设备和操作3个方面。

(1)炉料的座响。

D孔隙率:如焦炭处气流易通过,而矿石处气流不易通过;

• 16 ∙ 2高炉炼铁

2)块度:如大块料或粒度均匀处气流易通过,而小块料或粉末多处气流不易通过;

3)堆角:如焦炭堆角比矿石小,焦炭易滚动,而矿石不易滚动,焦炭滚到的地方气 流易通过。

(2)设备的影响。 ^

D矮胖型高炉有利于气流通过;

2)炉喉尺寸:如炉喉直径大,中心料柱少,气流易通过;炉喉高度对炉顶布料也有 一定的影响;

3)炉喉间隙:如间隙大,料面堆尖远离炉墙,边沿料少,气流易通过。

(3)操作的影响。

1)下部调剂-送风制度:对回旋区或燃烧带大小和形状都有影响,而燃烧带又控制 煤气的初始分布及运动状态;

2)上部调剂-装料制度:即根据矿石和焦炭的透气性不同,采用不同的装料方式来 控制炉喉料面的炉料分布,致使高炉截面径向的煤气阻力不同,从而改变气流的分布。

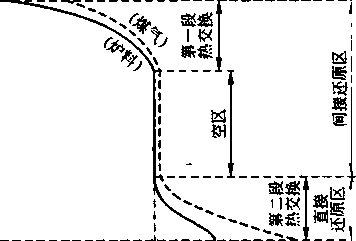

C软熔带和滴落带的特点

当温度达900 ~ IOOOK时,矿石中低熔点化合物开始软化到初渣熔融。矿石从软化开 始到初渣软熔滴落的区间称为软熔带。软化前沿是指熔化生成了液相(往下滴落的初 渣)。在软熔带内熔着层与焦炭层仍然保持着明显的分层状态。在熔着层内矿石软化、收 缩、熔化,还受料柱压力,料块间的孔隙度大大降低,并达到基本不透气的程度。此时煤 气只能沿焦炭夹层(又称焦窗)流出,整个软熔带相当于一个煤气分配器。

由于整个软熔带只有焦炭夹层是透气的,所以要求熔着层要薄,软熔温度要高,软熔 区间要窄。这不仅有利于顺行,而且有利于扩大间接还原区。

在软熔带下部和炉缸上部(风口回旋区除外)的整个渣铁水滴落区间称为滴落带 (又称滴下带)。在滴落带内只有焦炭保持固体状态。熔融的渣铁经焦炭缝隙向炉缸滴落。 此处当气流速度超过一定值时,也影响气体向下流动,严重时将引起液泛。

D煤气在上升过程中的体积和成分变化

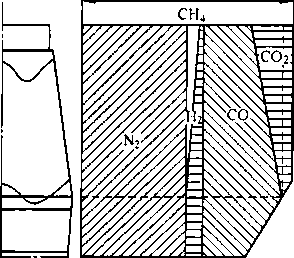

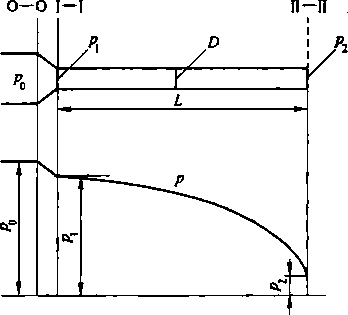

风口前燃烧带内产生的煤气自下而上穿过料层时, 经过一系列的物理化学反应,其体积和成分均发生变 化,如图2-7所示。通常炉缸的煤气量约为风量的 1.22倍,而炉顶煤气量约为风量的1.37倍(喷吹后 煤气量将进一步增加)。

在炉缸风口至软熔带以下的高温区,CO明显增 力口,其原因是:

(1) Fe、Se、Mn、P等元素直接还原生成CO ;

(2)碳酸盐在高温下分解出的1体积CO2将转化

为2体积Co (气化反应CO?+C=2C0)。

在软熔带至炉身下部的中温区,Co明显减少,而 CO2出现并逐渐增多。CO减少原因是:Co参加间接 还原转化成CO2 了。CO2增多原因是:

(1) CO参加间接还原转化成CO2 ;

炉顶煤气量

风量

炉缸煤气量

图2-7煤气在上升过程中体积和 成分的变化示意图

2.2高炉炼铁工艺流程与冶炼基本原理 • 17 •

(2)碳酸盐分解生成有Co2。

煤气中的H2,虽有参加还原反应但其量不多,故略有降低;CH,来自焦炭的挥发分, 在没喷吹高氢燃料时炉内生成不多,但在有高氢燃料喷吹后,CH4的生成量增多;煤气中

m保持不变,只是由于煤气总量增加,其浓度相对降低。

E炉料与煤气运动的热交换

高炉内煤气温度仅在几秒钟内就由 1700 ~ 1800r (炉缸内)降低到200 ~ 30OtC (炉顶),而炉料温度需在几小时内 由常温升高到1500七左右。沿高炉高度炉 料和煤气温度变化如图2-8所示。该图清 楚表明高炉内热交换呈3个区域,即上部 热交换区、中部热交换区(又称空段区) 和下部热交换区。

上部热交换区(I )的特点为:该区 内进行的反应吸热较少,主要是加热炉料、 水分蒸发或分解、部分碳酸盐分解等,而 且间接还原放出热量。因此,在高炉上部 热交换区耗热少,热交换进行不是很激烈。

料线

风口平面

0 500 IOOO 1500 2000

温度/P

图2-8高炉热交换过程示意图

下部热交换区(In)的特点为:该区内进行的反应吸热较大,其主要是直接还原、部分碳

酸盐分解、熔化炉渣和生铁等。因此,在高炉下部热交换区耗热大,热交换进行很激烈。

中部热交换区(口)的特点为:它是上部热交换区转到下部热交换区的过渡区,该 区内煤气与炉料的温差较小(约20K),故该区内热交换进行得缓慢,甚至不进行热

交换。

高炉内炉料与煤气的逆向运动具有良好的接触条件,所以热交换完善,热效率达 15%~85%,在冶金炉中热效率是最高的。

2.2.2.4 炉内铁矿石的还原

高炉内下降的炉料受到上升煤气流的加热和还原剂作用,矿石中的铁氧化物几乎 100%还原成铁,P2O5也几乎全部还原,MnO约有1/3还原,SiO2只有少量还原(与高炉 操作条件有关)。还原出来的P、Mn、Si等进入生铁,不还原部分进入炉渣。

A氧化物还原规律

氧化物还原的难易取决于元素对氧亲和力的大小或氧化物分解压力的大小或氧化物生 成自由能的大小。对氧亲和力大、分解压力小或生成自由能小的元素较难还原(见表2-

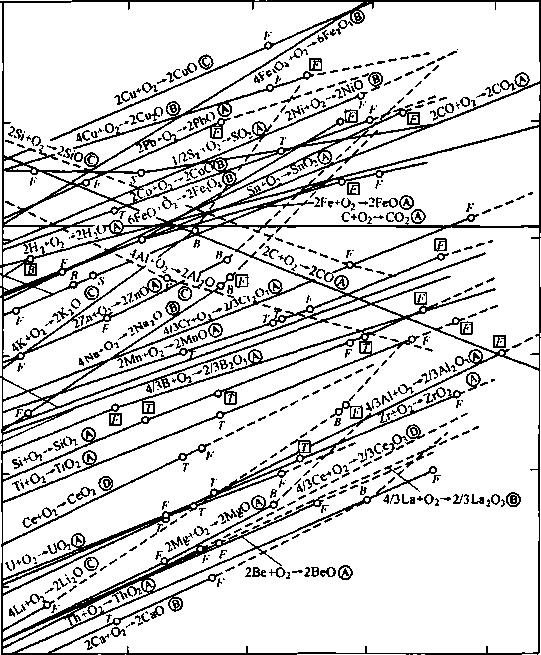

7和图2-9)。

表2-7各种氧化物的热效应和不同温度下的分解压

|

氧化物 |

标准热效应 ZkJ • mol -1 |

T(K)时的分解压力(⅛5po∕Pe) | |||

|

500 |

1000 |

1500 |

2(X)0 | ||

|

FeO |

539736 |

-49.1 |

-20.8 |

-11.2 |

-6.9 |

|

MnO |

779061 |

— |

-28.8 |

-17.1 |

-11.5 |

• 18 ∙ 2高炉炼铁

续表2-7

|

氧化物 |

标准热效应 /kJ • mol ** |

T(K)时的分解压力(IgPo2。e) | |||

|

500 |

1000 |

1500 |

2(X)0 | ||

|

SiO2 |

869644 |

-81.7 |

-36. 1 |

-20.9 |

-13.3 |

|

Al2O3 |

1097045 |

-103. 8 |

46.6 |

-27.3 |

-17.7 |

|

MgO |

1222565 |

-116.3 |

52.5 |

31.2 |

-20.6 |

|

CaO |

1269426 |

-121.7 |

55.4 |

33.3 |

-22.2 |

%"⅛o "102107 "[0"価 屮04 屮(P

p∞,pco2 ɪ/ɪθ8 ∣71O, l∕10,' 1/105—IWi ITi万 1/10“—

O

500

心 IOOO

1500

2000

C

TjVI⅜IO-OB

50

Oo

150/ /200 J⅛o>LO+>e∕q -^⅛ΛHSt^o+wHS

O

1/10

i∕!02

1/10

-50

-IOO

-150

-200

10

1

10

IO2

104'

IO7V

Λ

103

IO4

IO5

IO6

IO7

皿

IO8

ιo^3

10→

ισ~8

ɪo-ɪɪ

l(Γ∣4

KT16

ιo-∙8

、10~20

IO9

OK 500 JOOO 〃匸 1500 2000

&。/&。2 lO5∖d°∖1026∖10260? 10<° K)JK)17 ∖]0∣6、|0” ∖IOr 、出? \ 】0“

p∖∖Jp∖I2O I 而6 哽 嗯 叭 、而n 、 :

%2 火气圧 10~200 [0-l50 ∣()-KX)∣Q-W ∣Q-S> 1q-7(> [()-60 ∣0~^ IL2 [()-38 Io-M ]°-3U Io~28 ]θ-26 “24

图2-9氧化物标准生成自由能随温度的变化

由表2 -7和图2-9可以直接看出各种氧化物还原难易的次序。在高炉冶炼条件下, Cu2O. Nio和FeO较易还原,因此,铁在高炉内几乎全部被还原;Cu、Ni也是如此。 Cr2O3. Mn0、SiO?和Tio?等属于较难还原的氧化物。Cr、Mn、Si和Ti等元素在高炉内 只能被还原出一部分。Al2O3x Cac)和MgO在高炉内不能被还原而全部进入炉渣。

-------------------------:——2.2 高炉炼铁工艺流程与冶炼基本原理 ■ 19 ■

各种氧化物在还原过程中的还原顺序是按其分解压力的大小,从高价到低价逐级进 行。如铁氧化物的还原顺序为:

C>57OP 时:Fe2θɜ-^Fe3O4―►FeO—►Fe

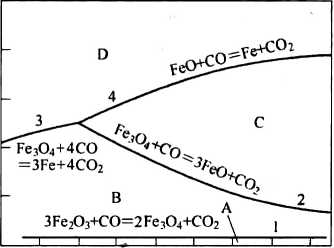

t<570cC 时:Fe2O3—^Fe3 O4->Fe B炉内还原与生铁形成 a铁氧化物还原

I 用CO作还原剂 [<570七时:

3 Fe2 O3 + CO ==2Fe3O4 + CO2, Q= -37112kJ Fe3O4 +4C0 ==3Fe +4C02 ,Q=- 17154kJ t >570七时:

3Fe2O3 + CO ==2Fe3O4 + CO2, Q= -37112kJ Fe3O4 + CO =3FeO + CO2, Q=20878kJ

FeO + CO ^^Fe +C02, Q = - 13598kJ 上述反应的平衡常数可用通式表示:

K Pco2 φ (CO2) P="=屮(Co)

式中 Pg,Pc。一反应达平衡时气相中CO2、CO的分压;

φ(CO2), φ(CO)——反应达平衡时气相中Co2、Co的体积分数。 由于在不同温度下P(Co)+*(co?) = ιoo

100%,故反应达平衡时(P(Co) =7⅛ =

1 +Kp 80

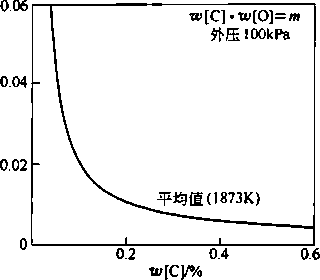

/(D。根据各反应在不同温度下的KP值,即后 可得到各反应在不同温度下的平衡气相组成,8 60 绘制成图2-10。图2-10中的反应1、3、4 * 40 是放热反应,KP值随温度的升高而降低,反 应达平衡时的co浓度增高,故曲线朝右上方 20 延伸;反应2是吸热反应,故曲线走向与前 0 者相反;反应1的曲线与横轴非常接近,即 在任何温度下反应达平衡时的CO浓度都很 低,这表明在气相中只要有很少的Co便可将 Fe2O3 还原成 Fe3O4o

500 600 700 800 900 1000 HOO 1200 温度/℃

图2-10 Co还原铁氧化物的平衡 气相组成与温度的关系

图2-10中的A、B、C、D四个区域分别代表Fe?0?、Fe3O4, FeO、Fe的稳定存在范 围。只有当气相中的实际CO浓度高于任一固定温度下曲线所示的C。平衡浓度时,对应 的还原反应才能进行。

n 用C作还原剂 ,

高炉内固定碳的还原反应主要是经CO的还原及碳的气化反应共同来完成的,即碳对 氧化铁的还原可以看成是以下反应的组合: ^

FeO + CO=Fe + C02, Q= - 13598kJ

• 20 ∙ 2高炉炼铁

CO2 +C=2CO, Q = 165686kJ

FeO+ C =Fe+CO, Q = - 152088kJ

CO还原Feo生成的CO2与C反应,形成的CO又去还原FeO。以上两个反应的总结 果是消耗C而不是CO, Co起了将FeO的氧传递给固体C的作用,相当于C对Feo的直

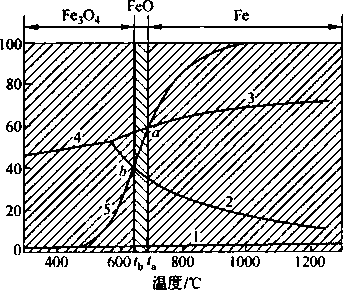

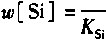

接还原。该反应的平衡气相成分与温度之间关系如图2-11所示。由于高炉内炭素过剩,

气相成分最终由碳的气化反应控制。

图2-11 Fe-C-O体系平衡气相组成

图2-Il中曲线交点a、b是CO还原Feo 与Fe3O4和碳气化反应平衡曲线的交点,前者 温度(6.)约为710P,后者(九)约为 680七。温度在710P以上,气相中碳气化反应 平衡的CO浓度高于各级氧化铁还原反应平衡 时的CO浓度,故发生Fe2O3→Fe3O4→FeO→ Fe的转变。温度在710 ~680七之间,气相中 CO浓度高于Fe3O4到FeO达平衡时的CO浓 度,但又低于FeO还原为Fe的平衡时的CO浓 度,所以FeO稳定存在。当温度低于680七时, 气相C0浓度低于FejO,、FeO还原反应平衡时

的CO浓度,所以Fe3O4稳定存在。可见,

由于碳气化反应的存在,铁及铁氧化物稳定存

在的区域是由温度来划分的。实际上,由于碳的气化反应要在800 ~ IOOOK以上才能迅速

进行,故消耗固体碳还原铁的氧化物主要在离炉下部IOoOtC以上的高温区内实现,而用 CO还原(不消耗固体碳)主要在高炉上部800P以下的低温区进行。实际高炉中由于煤 气流速很快,CO分解又慢,因此即使温度在710它以下.煤气中Co浓度仍高于碳气化反 应的平衡浓度,所以在较低的温度下也可存在FeO和Fe。

In用Hz作还原剂

高炉内的还原剂除CO、C之外,还有来自燃料挥发分及水分与焦炭作用分解出来的 氢。特别是在高炉喷吹重碳氢化合物时,煤气中氧含量增加,氢作还原剂的作用更为明 显。用氢还原铁的氧化物的顺序和CO还原相似。

t<570K 时: •

3Fe2O3 + H2 =2Fe3O4 + H2O, Q= -21799kJ

Fe3O4 +4H2 ^=3Fe +4H2O, Q = 146649kJ

t>570七时:

3Fe2O3 +H2-2Fe3O4 +H2O, Q=-21799kJ

Fe3O4 + H2 =3FeO + H2O1 Q=63555kJ

FeO+H2-Fe+ H2O, Q=27698kJ

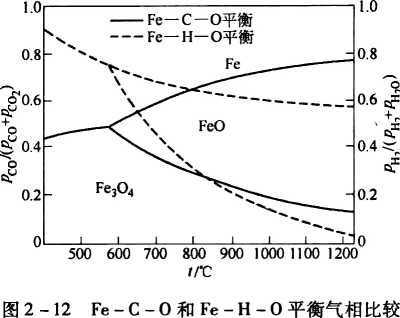

Fe-C-O和Fe-H-O平衡气相比较见图2-12,除F’Os夕卜,其余氧化物用H?还 原的反应都是吸热的,所以曲线的走向朝右下方倾斜。

该图形包括FesO,、FeO、Fe稳定区域。为了便于比较,按H?和CO还原铁氧化物的 热力学特性,把两者的平衡曲线绘于同一坐标图上。由于H2、Co还原铁各级氧化物的平 衡气相曲线倾斜度不同,相应的曲线(实线和虚线)交于810霓。当温度高于810七时,

2.2 高炉炼铁工艺流程与冶炼基本原理 ■ 21 •

还原同一铁的氧化物,见的平衡浓度要比 CO的低,亦即H2的还原能力较CO强。 反之,温度低于810七时Co的还原能力比 H2强。此外,氢的存在强化了 Co和C的 还原作用。这是因为C和C。能把水蒸气 还原,H2O+ C =H2 +CO (高温),H2O + CO = H2+ CO2 (低温),释放出来的氢又 充当还原剂,反应最终消耗的仍然是C 和CO0

b非铁氧化物还原

炉料中存在Si、Mn、P、K、Na、V和

Nb等元素的氧化物,这些氧化物将经过直接还原不同程度地进入生铁。为生产不同铁种

和回收有用金属,必须掌握它们的还原特点。

(1)硅的还原。高炉生产炼钢生铁要求含硅量低,而铸造生铁要求含硅量高,铁合 金(如硅铁)要求含硅量更高(高炉冶炼硅铁时达不到20%以上)。用碳还原SiO?是吸 热反应,其消耗的热能要比还原FeO大得多。Si的还原主要来自两个方面:一是发生在 滴落带,主要是来自焦炭中的Si0?,因为焦炭灰分中的Si0?活性大,且与碳的接触条件 好,易反应生成气态SiO,其中一部分与碳作用生成Si溶解于铁水,未被还原的Sio随煤 气上升,温度降低时又重新分解为白色的SiO?和Si的微粒,沉积于炉料空隙及料块之间, 恶化料柱透气性,或部分被煤气带出炉外,使煤气清洗造成困难;另一是802先进入炉 渣,经渣相直接还原成Si溶解于铁水。冶炼铸造生铁和高硅生铁时主要靠后者。

由焦炭灰分中Si0?还原生成[Si]的反应式为:

SiO2 +C =SiO+ CO SiO + [C] = [Si] +CO 由渣相中SiO2还原生成[Si]的反应式为:

(SiO2) +2C = [Si] +2C0

由于硅还原吸热多,要提高生铁含硅量必须提高炉温,通常生产中以生铁含硅的多少 来反映炉温的高低。

(2)镐的还原。毓的还原也是从高价氧化物到低价氧化物逐级进行的,即Mr!。?-Mn2O3→Mn3O4→MπO→Mn0锌的高价氧化物易还原,但Mno比FeO难还原,所以大部 分毓都是在炉缸内从炉渣中还原出来的,其反应式为:

(MnO) + C = [Mn] +CO

该反应也是强吸热反应,其消耗的热量仅次于Si的还原。MnO在炉渣中呈弱碱性, 渣中SiO?高,将降低MnO的活性,故提高炉渣碱度(W(Ca0)/w(SiO2)>1.3)有利于 MnO的还原。高温也利于镐的还原,但炉温过高,Mn可能挥发,并在高炉上部氧化成 MrbO,细粉,而随煤气带出炉外。未还原的MnO仍留在炉渣中。

(3)磷的还原。炉料中磷主要以磷酸钙[(CaO)3 ∙ PzOJ和磷酸铁[(FeO" ∙ P?Os • 8H2O]的形式存在。其中,磷酸铁的还原反应式如下:

t<950~1000T:时:

• 22 ∙ 2高炉炼铁

2(FeO)3 ∙ P2O5 + 16C0 =3Fe2P + P + 16CO2

t >950 ~ IOOO(C时:

2(FeO)3 ∙ P2O5 + 16C =3Fe2P + P + 16CO

还原生成的FqP和P溶解于铁水中。

磷酸钙的还原反应式为:

(CaO)3 ∙ P2O5 +5C===3CaO+2P+5C

还原反应开始于IoOO ~ UOO七,若有SiO?存在时,可加速还原反应的进行:

2(CaO)3 ∙ P2O5 +3SiO2 =3(CaO)2 ∙ SiO2 +2P2O5

+ ) 2P2O5 +IOC —4P + 10CO

2(CaO)3 ∙ P2O5+3SiO2+10C=3(CaO)2 ∙ SiO2+4P + IOCO,ρ =2838760kJ

还原出来的P与Fe结合FeJ或FeJ溶解于铁水中。在高炉冶炼条件下,炉料中的 磷几乎全部进入生铁,只有冶炼高磷铁矿时才有5% ~ 10%的磷进入炉渣。

c渗碳与生铁形成

(1)渗碳作用及其反应。高炉上部刚被还原的铁呈海绵状,故称为海绵铁。海绵铁 在下降过程中,不断吸收炭素并使其熔化,对此称为渗碳。渗碳作用是使铁增碳,同时又 降低其熔点(共晶点处C含量为4. 3%,其熔点为1148七)。发生的渗碳反应如下:

海绵铁反应(400 ~ 600霓):

2C0-CO2 +C型(碳的沉积反应)

+ ) 3Fe固+C■=Fe3C固(渗碳反应)

3Fe固 +2CO - ` FgjC固 +C0?

熔融铁渗碳反应:

3 Fe 液 +Cffi^=Fe3 Cs

由于渗碳作用,铁熔点降低而熔化成液体,进而改善了铁水与焦炭接触条件,促进了 渗碳反应。上述固体渗碳是少量的,大量的是液体渗碳,即大部分渗碳反应是在熔融滴落 过程中进行的。

(2)生铁形成。随着温度升高和渗碳作用,高炉内已还原出来的金属铁逐渐由固体 状态(海绵铁)变成液体状态。同时,已还原的Si、Mn、P等元素也不断加人进来,最 后到达炉缸下部形成高炉冶炼最终产物,即生铁。

生铁中碳含量的高低取决于生铁中其他元素的含量。若易生成碳化合物的元素(如 Mn、Cr、V、Ti等)含量增加,则碳含量增加;若易生成铁化合物的元素(如Si、P、S 等)含量增加,则碳含量降低。生铁中硅含量的高低取决于炉缸温度和炉料带入的SiO? 量。炉缸温度高或炉料带入的Si0?多,则含硅量增加。生铁含硅量增加将使焦比增加, 欲降低焦比,必须控制生铁中的含硅量。生铁中含硫量决定于炉渣脱硫能力(详见炉渣 与脱硫)。生铁中含镐量决定于炉缸温度、炉渣碱度和渣中MnO浓度。若炉缸温度高、渣 碱度高,渣中Mno浓度高,则有利于Mn的还原,使铁水中含籥量增加。炉料带入的磷 几乎全部进入生铁,在高炉冶炼中无法控制。

C直接还原、间接还原及其对焦比的影响

(1)直接还原与间接还原。还原剂CO、C都能把铁从铁的氧化物中还原出来,为了

2.2 高炉炼铁工艺流程与冶炼基本原理 • 23 •

区分它们的冶炼效果,通常将以C。作还原剂,生成气体产物是CO:的还原称为间接还 原;以C作还原剂,生成气体产物是CO的还原称为直接还原。

在高炉内温度低于800七的区域为间接还原区,又称低温区。因为在该温度下,碳气 化反应实际上尚未开始,不可能有直接还原。温度高于IlOOK的区域为直接还原区,又 称高温区。因为在该温度下,碳的气化反应迅速进行,使气相中几乎不可能有CO?存在。 温度在800 ~ IlOOK之间为直接还原和间接还原的混合区,又称中温区。

(2)直接还原度和间接还原度。为区分间接还原和直接还原的冶炼效果,假定铁的 高价氧化物还原到低价氧化物全是间接还原,直接还原仅从FeO的还原开始。从Feo还 原到铁,一部分是CO的间接还原,一部分是C的直接还原。

所谓铁的直接还原度是FeO经固体碳还原的部分与不同还原剂还原出总铁量的 比,即

Q =ZnFe直还/"lFe全还

式中Q一铁的直接还原度;

"。直还——FeO经固体碳还原的部分Fe量;

%。全还——用& CO、H2从铁氧化物中还原的全部Fe量。

铁的间接还原度是CO还原的铁与全部还原的总铁量之比,即

fCO = %。间还 ∕7nFe⅜:还

式中%。——铁的间接还原度;

W⅛间还--FeO经一氧化碳还原的部分Fe量。

同理,氢的还原度为:

rH2 = znFe 氢还/fllFe 全还

式中鹏——氢的还原度;

Oe氢还--Feo经氢气还原的部分Fe量。

三者关系为:

Q + rCO + rH2 = 1

(3)还原度对焦比的影响。铁的间接还原多为放热反应,铁的直接还原是吸热反应, 故提高间接还原度,降低直接还原度,将使焦比或燃料比降低。

2. 2.2. 5 炉内造渣与脱硫

A造渣的目的

高炉冶炼既要将铁还原出来生成铁水,还需要造好渣。其造渣的目的主要有以下 几点:

(1)降低脉石熔点,改善炉渣流动性,促进渣铁分离。矿石中的脉石与焦炭中的灰 分多是SiOz和Al2O3等酸性氧化物。单一的酸性氧化物熔点较高(方石英SiO2和Al2O3 的熔点分别约为1710七和2050霓)。在高炉炉缸温度下,难以使这些酸性氧化物熔化。为 使其能与铁水分开,必须加入一些碱性氧化物(如CaO、MgO等),以降低其熔点熔化成 渣水,并由渣铁密度不同使其分离。

(2)造渣脱硫,以降低生铁含硫量。炉渣具有足够的脱硫能力,通过造渣可降低铁 水中含硫量。

(3)控制元素还原,以改善生铁质量。根据需要控制某些反应进行的程度(如Si0?

• 24 • 2高炉炼铁

的还原)和促使有益元素(如Mn、V、Nb等)更好地还原进入生铁,以改善生铁质量。

B造渣过程

高炉内炉渣的形成过程可分为3个阶段,即初渣、中间渣和终渣。

初渣是指在炉身下部刚开始出现的液相渣。生成初渣的区域,称为成渣带或软熔带, 它对高炉炉料的透气性有很大的影响。初渣生成包括固相反应、软化和熔滴几个步骤。固 相反应生成了低熔点化合物;软化是使低熔点化合物连同矿石中其他杂质从固态向液态转 变;熔滴是熔融滴落初渣。

中间渣是在风口水平面以上和软熔带以下,正在滴落过程中的渣。中间渣在滴落过程 中成分和温度都在不断地发生变化。终渣是指已经下达炉缸,并周期性地从炉内排出的 熔渣。

C炉渣组成和渣性能

a炉渣组成及渣碱度

高炉炉渣是由脉石、灰分和熔剂构成的熔融体,其主要成分为Sio2、Al2O3、Cao和 MgO,次要成分有MnO、FeO和CaS等。这些氧化物在炉内高温作用下形成了复杂的化合 物。炉渣碱度是指碱性氧化物与酸性氧化物之比,通常以W(CaO)/"(Si0?)表示。一般 情况下,t√CaO)/.(Si。?)>‘1.0的炉渣为碱性渣,反之为酸性渣。我国高炉渣碱度在 0. 95 ~ 1.2范围之间。

b炉渣性能

为使渣铁分离,得到合乎规格的生铁,不仅要求炉渣具有合适的成分,而且还要求炉 渣具有合适的性能,其主要性能如下:

(1)黏度。炉渣黏度是流速不同的两个液层间的摩擦系数。设渣中一层流速为a,另 一层流速为u+du,两层间接触面为S,两层间距为也,内摩擦力为尸,则有:

Ec du Fdx

式中η—内摩擦系数或黏度系数,简称黏度,它与流动性成倒数关系。若黏度大,则 流动性不好,恶化软熔带透气性。

炉渣黏度随温度的升高而下降。在相同温度下,炉渣黏度随其成分不同而异。其中, SiO?可使黏度增加,流动性下降;CaO、Mg0、Al2Ojʌ Feo和CaFZ等均可使黏度下降, 流动性升高。

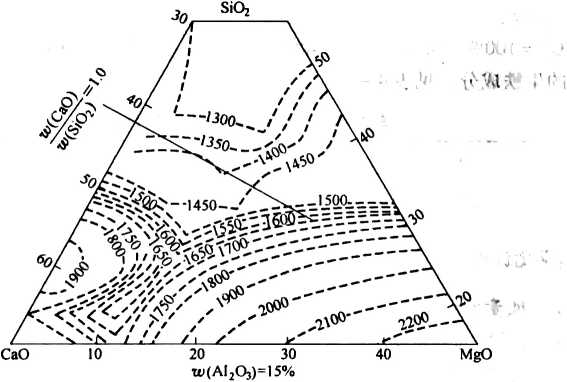

(2)熔化温度。熔化温度是表示炉渣熔化难易程度的物理量。炉渣是个多组分体系, 熔化在一个温度区间内进行。熔化温度(又称熔点)是指固态渣完全转变为均匀液相或 液态渣冷却时开始析出固相的温度。炉渣的熔化温度与其组成有关,可通过调整成分来 控制。

熔化温度是高炉渣的重要性能之一,其高低直接影响高炉的冶炼效果。如熔化温度过 高(> 1450 ~ 1500K ),在高炉温度下炉渣则不能完全熔化,处于半熔状态的炉渣黏度必 然大,难以流动,不利于渣铁分离和脱硫。若熔化温度过低,则炉渣在高炉内温度较低的 部位(渣中有较多FeO)将熔化滴落,到达炉缸后难以继续提高温度,Feo进行直接还原 又将大量吸热,易引起炉凉,致使脱硫能力减弱。

(3)炉渣的稳定性。炉渣的稳定性是指炉渣的性能(主要是熔化温度和黏度)随其

2.2 高炉炼铁工艺流程与冶炼基本原理 • 25 •

成分和温度变化而波动的幅度大小。如炉渣性能随其成分和温度的变化而波动不大,则称 该渣为稳定渣,反之为不稳定渣。炉渣稳定性好有利于高炉顺行。

一般酸性渣稳定性好,碱性渣稳定性差些(但在温度足够高时,碱性渣稳定性也很 好)。因此,当炉温和炉料成分波动较大时,不宜采用碱度较大的炉渣进行高炉冶炼。

D炉渣脱硫

a降低生铁含硫的措施

高炉中的硫主要来自焦炭、喷吹燃料和矿石,其中焦炭带入的硫量最多。炉料带入的 硫(ms料),在高炉冶炼过程中一部分随煤气逸出炉外(^s气),少量进入生铁(∏⅛fe铁), 大部分进入炉渣(人演),故炉内硫的平衡为:

msw = msχ + "ls 生快 + fflSM ( 2 — 3 )

若以IoOOkg生铁为例,"[S]、W(S)分别表示硫在生铁和炉渣中的质量分数,mis 为单位质量生铁对应的渣量,则式(2-3)可改写为:

ZnS料=ZnS气 + ɪθθθ X w[S] + m溝 X 1000 Xw(S) (2 -4)

若用厶=M)(S)/14S]表示硫在渣铁中的分配系数,代入式(2-4),并移项整理得:

”= zns料—wιs气

L~ 1000(1 +加渣 LS)

(2-5)

从式(2-5)表观上看,渣量(∕nfg)越大,则进入渣中的硫越多,生铁中的含硫量 越少,但实际上却相反。这是因为渣量大,热量消耗多,焦比增加,入炉硫量增加,故不 能通过采用增加渣量的办法来降低生铁含硫量。由式(2-5)可知,降低生铁含硫量的

措施主要包括:

(1)减少人炉原料(特别是焦炭)带入的硫量,这是降低生铁含硫,获得优质生铁 的基本措施;

(2)提高炉渣的脱硫能力,即提高硫在渣铁中的分配系数(厶),在一定的原燃料条 件下使硫更多地进入炉渣。

b提高炉渣脱硫能力 ^

炉渣脱硫可在两个部位进行:小量的自脱硫是在初渣滴落过程中进行,大量的脱硫是 在铁流滴穿过炉缸渣层过程中进行。提高炉渣脱硫能力的基本措施为:控制炉渣成分,即 提高(CaO),降低(FeO),适量的(MgO)和(MnO);提高炉温;改进操作水平。

(1)控制炉渣成分。通过炉渣脱硫可以看作铁水中的硫[S]与渣中的(CaO)进行 如下反应:

[S] + [Fe] +(CaO)=(CaS) +(FeO)

平衡常数:

K _ m( CaS) . w( Feo) s w[ S] w( CaO)

.w(S) w(CaO)

可见,通过控制炉渣成分来提高炉渣脱硫能力的措施主要是高碱度、低氧化性。高碱 度,即渣中CaO含量高,有利于脱硫;低氧化性,即渣中FeO含量低,有利于脱硫。其 次是Mgo和Mnc)具有一定的脱硫能力。适量Mgo还可降低炉渣黏度,从而改善脱硫动力

• 26 ∙ 2 高炉炼铁.......................................................

学条件。

(2)提高炉温。脱硫是吸热反应,显然,炉温高有利于脱硫。同时,高炉温还可降 低炉渣黏度,从而改善脱硫动力学条件。

(3)改进操作水平。即使是同样的原燃料条件和造渣制度,由不同人员操作,有时 其冶炼效果不同。其原因在于操作水平存在差异,因此为了提高炉渣脱硫能力,还需要提 高高炉操作水平。

近年来,由于科学技术发展的需要,对优质钢含硫量的要求日趋严格,希望铁水含硫 量低于0.01%,甚至更低,这在高炉内难以实现。为了不给炼钢增加负担,目前已经广 泛采用炉外脱硫技术。此外,若高炉原燃料含硫量高,在高炉内脱硫获得合格生铁付出的 代价太高,此时干脆采用酸性渣操作,然后再进行铁水炉外脱硫。

2.3高炉强化与节能

2.3.1高炉强化

2. 3.1.1高炉强化概念

高炉强化是指在高炉冶炼过程中,采用一定措施使高炉有效利用系数(简称利用系 数)得到提高。它包括两个方面:一是提高冶炼强度,二是降低焦比(或燃料比)。由于 节能的要求,特别是焦煤资源的缺乏,国内外炼铁界都把降低焦比(或燃料比)放在 首位。

2. 3.1. 2 高炉冶炼的强化措施

(1)精料。精料是高炉冶炼的物质基础,是获得高产、优质、低耗的重要保证,因 此,受到广泛关注。精料的具体内容可概括为"高、稳、熟、匀、小、净”。

高:指矿石品位高、焦炭中固定碳高。入炉矿石品位高,渣量少,热量消耗少,因 此,提高矿石品位是增产节焦的有力措施。提高焦炭的固定碳含量(包括烧结和喷吹用 煤的含碳量)与提高矿石品位作用相同。

稳:指要求炉料的化学成分稳定,它是稳定炉况、稳定操作、保证顺行及实现自动控 制的先决条件。

熟:希望高炉全部使用熟矿(球团矿、烧结矿)。熟矿含铁量高,具有熔剂性,成分 稳定,冶炼效果好。

匀、小、净:是对炉料粒度而言的,即要求粒度均匀,平均粒度小,去除粉末 (<5%)o日本已将烧结矿粒度范围从5~50mm缩小到10~25mm,焦炭粒度为25~50mm。

(2)适宜风量与高压操作。增大风量可提高冶炼强度。随冶炼强度提高,燃烧带扩 大,煤气流分布趋于合理,料柱松动,有利顺行,故焦比降低。但若原料条件未得到改 善,过高的冶炼强度会使煤气流分布失常,破坏高炉顺行。生产经验表明,在一定的原料 和操作条件下,有合适的冶炼强度,此时风量、煤气量和煤气流速与高炉料柱的透气性相 适应,高炉顺行、焦比最低。目前高炉冶炼强度一般为0∙9~l. lt/(m3∙d)。

随着风量的增加,气流速度增加,阻力损失增大,炉料难行,这成为限制鼓风量进一 步增加的原因。采用高压操作可以克服这一缺点。

高压操作是指提高炉顶煤气的压力,这可通过调节安装在高炉煤气系统管道上的调压

--------------------------------------------2.3 高炉强化与节能 .27 .

阀组来控制。通常将炉顶煤气压力低于0∙3MPa的称为常压操作,高于0.3MPa的称为高 压操作。

炉顶煤气压力提高后,高炉内各部分的压力都相应提高。在鼓风(或煤气)质量流 量不变的情况下,气体密度增加,气流速度降低,阻力损失减小,因而高炉顺行。如果气 流速度不变,则高压后气流密度增加,气体质量流量增加,从而有利于提高产量。总之常 压操作难以达到的冶炼强度,高压操作能顺利达到。

高压操作必须使用冷烧结矿,以确保炉顶装料设备有较高的使用寿命,同时要求送风 系统和煤气系统有足够的能力和良好的密封性能。

(3)综合鼓风。高炉鼓风不仅鼓入热空气,而且有时还在鼓风中添加氧气、蒸汽和 辅助燃料,以求增产节焦,稳定操作,称之为综合鼓风。

D高风温。提高风温可以明显地降低焦比,特别是在风温水平较低时,其主要原因 是热风显热代替焦炭燃烧产生的热量。此外,高风温有利于提高燃烧温度,从而改善下部 热交换条件,使高温区下移,中温区扩大,进而有利于发展间接还原。目前风温的平均先 进水平是1250 ~ 1350霓。

2)加湿和脱湿鼓风。实践发现,采用高风温后,增加鼓风湿度有利于保持炉况稳 定,其原因是水蒸气在风口前被焦炭剧烈分解吸热(每立方米Ig水相当于降低风温 6霓),降低燃烧温度,消除了高风温引起的难行或悬料。而蒸汽中氧与碳反应,相当于 增加了鼓风含氧量。

然而,水分分解吸热对高炉节焦不利。随喷吹技术的发展,鼓风中蒸汽所起的调节作 用已由喷吹燃料所代替,此时就不必加湿鼓风了。因大气中的自然湿度会影响到喷吹效果 的发挥,所以人们又主张脱湿鼓风,以便充分发挥热风的节焦作用。

3)喷吹燃料。经风口向高炉喷吹燃料后,由于它自身预热和分解吸热,需要较多的 热补偿,有利于降低风口前燃烧温度,因而成为使高炉接受高风温的一项措施。但是喷吹 的目的在于用廉价燃料代替冶金焦,高风温成了提高喷吹量、充分发挥喷吹效果的保证。

喷吹燃料可以大幅度降低焦比,这主要是喷吹燃料中的碳代替了焦炭中的碳。另外喷 吹燃料中的氢参加还原,特别是间接还原,降低了直接还原度,亦使焦比降低。

从改变喷吹量到显示出热效果需要有一段时间(一般为3~5h),此现象称为热滞后。 热滞后的原因是喷吹量增加,煤气量增多,使炉料在上部得以充分加热,而且喷吹后料速 减慢,也有利于炉温升高,但只能待这部分炉料下降到炉缸后才能显示出其热效果;此 外,氢参与还原使直接还原度降低,可节省部分热量消耗。热滞后的时间主要取决于料 速,因此,掌握好热滞后规律可有效调节炉温,确保热制度稳定和炉料顺行。

目前提高喷吹技术的重要任务是加大喷吹量,提高喷吹效果,关键是使燃料充分燃烧。

4)富氧鼓风。普通鼓风中含氧21%,如向鼓风中加入一定量工业氧气,使鼓风中含 氧量大于21%,这种鼓风称为富氧鼓风。富氧后燃烧速度快,煤气量少,气体阻力损失 减小,有利于冶炼的强化和炉况顺行。

鼓风含氧量提高1%,则相当于增加风量0.01/0. 21 =4.76%,理论上可增产4. 76% (实际增产3% ~5%)o

鼓风中富氧1%,则煤气量减少3% ~4%,理论燃烧温度可提高40κ。炉顶煤气温 度下降,热量集中下部,故可改善煤气能量利用。此外,富氧有利于硅、倍元素的还原,

• 28 ∙ 2高炉炼铁.......................................................

对冶炼硅铁、锌铁卓有成效。

富氧到一定程度,风口燃烧温度超过界限,将导致难行、悬料。但喷吹燃料与富氧的 作用相反,可降低炉缸燃烧温度。实践证明,富氧与喷吹相结合,二者相辅相成,是获得 高产、稳产、大幅度降低焦比的有效途径之一。实现高富氧(30%)、高喷吹量(煤粉 2∞kg∕ι)是使我国高炉生产技术跨上一个新台阶的重要方向。

2.3.2高炉节能方向

高炉节能方向主要包括以下4个方面:

(1)大力降低焦比和燃料比。大力降低焦比和燃料比是高炉节能的首要任务,必须 将它作为高炉节能的主攻方向。其主要措施有:大搞精料;采用综合鼓风技术;改进高炉 操作,提高煤气的利用率等。

(2)提高热风效率,减少煤气消耗。提高热风炉热效率,减少煤气消耗也是高炉节 能的重要环节。其主要措施有:改进热风炉设备;预热煤气及助燃空气;取消保留风温; 采用干法除尘、煤气脱湿和冷风管道保温等。

(3)提高鼓风利用率。高炉鼓风的能量消耗占动力消耗的70%左右。降低风耗,提 高鼓风利用率的主要措施有:

1)要使风机与高炉匹配,防止大马拉小车;

2)高炉操作无故不放风或休风,使高炉常处于全风操作状态;

3)加强风机操作管理,使风机按经济曲线运行;

4)减少管道和阀门等送风系统漏风。

(4)加强能源回收,充分利用二次能源。这主要包括:

D回收利用高炉煤气,杜绝无故放散高炉煤气;

2)回收热风炉废气的余热,用于预热煤气或助燃空气,还可加热蒸汽锅炉;

3)回收炉渣显热,用于冬季采暖等;

4)利用高压炉顶余压发电(炉顶压力大于0∙098MPa);

5)利用高炉冷却水落差发电。

2.3.3燃料消耗及节焦途径

2. 3. 3.1 燃料消耗

焦炭在高炉内的主要作用是作还原剂和发热剂,其次是熔于生铁(即铁碳反应)和生成微 量甲烷等。.前两个作用决定着焦比的高低。为了分析影响焦比的因素,寻找降低焦比的途径, 必须对影响焦炭消耗的前两个作用进行具体分析。燃料消耗中以每吨生铁为计算单位。

(1)直接还原消耗的碳(me直):包括铁的直接还原,Si、Mn、P等元素直接还原, 脱硫,熔剂中CO2还原和结晶水还原消耗的碳量。

D铁的直接还原消耗的碳(mcFe)。

FeO + C = Fe + CO,Δ//= 2833kJ∕kg( Fe)

77lCFe =IlXrd ( n⅛e生-用底料)=0. 214 X (狙醒生-fflFe科)Q , kg

式中 小性--每吨生铁中的含铁量,kg;

2.3高炉强化与节能 , 29 •

m%料..炉料中带入的金属铁量,kg;

Q--铁的直接还原度。

2) Si、Mn、P等元素直接还原消耗的碳(恤“)。

①Si元素直接还原消耗的碳(mcs)。

SiO2 + 2C = Si + 2C0, Δ^ = 22104kJ∕kg (Si)

mcsi = 1000 X w[Si] x2x^∙ = 1000 × w[Si] ×0. 857,kg

式中"⑸--Si元素还原消耗的碳量,kg;

w[Si]--生铁中含Si量,%。

②Mn元素直接还原消耗的碳(叫払)。

MnO + C = Mn+CO,ΔW= 5079kJ∕kg( Mn)

mCMn = 1000 X w[ Mn] × ɪ^ = 1000 × w[ Mn] ×0. 218

式中^CMn--Mn元素还原消耗的碳量,kg;

w[Mn]——生铁中含Mn量,%。

③P元素直接还原消耗的碳(mcp)。

2(CaO)3 ∙ P2O5 +3SiO2 +10C =3(CaO)2 ∙ SiO2 +4P + 10CO

mcp = 10∞ X w[P] ×10 X 12/(31 ×4) =10∞×w[P] ×0. 968

式中ms--P元素直接还原消耗的碳,kg;

w[P]--生铁中含P量,%。

Si、Mn、P等元素直接还原消耗的碳为:

mCMc = mcsi + mCMn + TnCP = ɪθθθ X (θ∙ 857w[ Si] +0. 218w[ Mn] +0. 968w[ P])

3)脱硫消耗的碳(m<s)。

FeS + CaO + C = Fe + CaS + CO,ΔW = 5322kJ∕kg( S)

12

mcs =豆γras⅛j =°∙ 375τnsjft

式中mcs--脱硫消耗的碳,kg;

msift--每吨生铁炉渣总的S量,kgo

4)熔剂中CO?还原消耗的碳(mcc.)。

CO2 +C=2CO,Δ∕∕ = 3916kJ∕kg(CO2)

12

mcco2 =石 X mco2*s'co2 =°∙ 273 × mco2ιsrco1

式中Ecco2--熔剂中8?还原消耗的碳,kg;

∕nc¾w--每吨生铁炉料带入的CO2质量(如矿石中有碳酸盐也应做类似考虑),kg; 七生一一熔剂中CO2被碳还原的比例,一般为0.5 ~ 0.7。

若取rɑ)j=0∙5,则有:

mCCO2 =0. 137mcθ2^

5)结晶水还原消耗的碳(m%。,使用熟矿时此项为零)。

H2O+C — H2 +CO,ΔΛr = l 3435 U∕kg(H2O)

• 30 ∙ 2高炉炼铁

znCH2O =历 X mH2OrH2O =°∙ 667 X 加也0「也0 式中^CH2O--结晶水还原消耗的碳,kg;

WlH2O——每吨生铁炉料结晶水质量,kg;

Γh2o--结晶水中被碳还原的比例,一般为0.2 ~0. 5。

若取" =0∙3,则有:

mCH2O =°。2m也0

合并以上各项,得到参与直接还原消耗的碳量为:

^C直 ~ mCFe + rnCMe + mɑs + m,cco2 + ^ch2O

=0. 214 X (7∏Fe生 一 mr^) X Q + ɪθθθ × (0. 857w[ Si] +

0. 218w[ Mn] +0. 968w[ P] ) +0. 375msig +0. 137mcθ2∣g +0.2-.0

(2)间接还原消耗的碳(me间)。直接还原(FeO+C =Fe+C0)是不可逆反应,而 间接还原在很大的范围内是可逆的反应,Co的利用率受到化学反应平衡的限制。若假定 从Feo中还原出ImOl金属铁,需要!mol的C0,反应达到平衡时气相中的CO?为Imo1, CO 为(% - 1) mol :

FeO + n1 CO - Fe + CO2 + (n1 - 1) CO

式中一--过剩系数,其值随温度而变,可由该温度下的可逆反应达到平衡状态时的煤 气成分或平衡常数确定。

平衡常数:

PCo2 —夕(C()2)—] p, _pco ^ P(CO) 一几]_[

1 1 _ —(CO2)+_(C。) _ ]

=耳 + ]= φ(CO2) %(CO2)

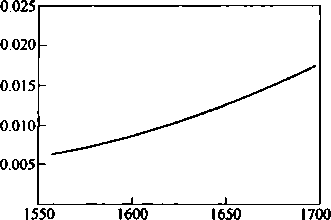

经计算得到/ T的关系曲线示于图2-13中,随着温度增加,还原出Imol的铁所需 的CO量增加。

在高炉内还原FeO后的混合气体[CO? +(/-I)C0]上升继续还原Fe3O4,要求混合气体 中有足够的CO浓度。若假定从Fe3O4中还原出Imol FeO要求的CO量为(n2 -1 )C0,则:

1/3Fe3O4 +C02 +(n2 -1)Co=^FeO +4/3CO2 + (n2 -4/3)CO 有:

-i∙0 Wm虫

图2-13铁氧化物还原的理论 碳消耗与还原温度的关系

_£ /J_ ∖ _4 <p(CO2) +y(CO)

2 ^3 丿一3 X φ(CO2)

=生 X 1 .

3 P(CO2)

式中,S值也随平衡常数Kp, (Kpz =也= 磊:; i⅛)的改变而变化。由图2-13可 知,-随温度增加,还原出Imol的铁所需的CO量

2.3高炉强化与节能 ・ 31 •

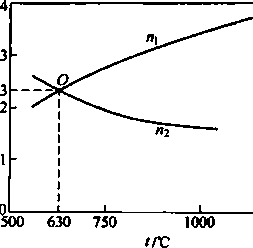

由图2-13还可以看出,%、电两线交于0点,温度为630P,此时还原FeO达到平 衡时的气体正好能满足还原Fe30,的要求,消耗的碳量最低,每ImOI铁消耗碳2.33mol。 温度高于或低于630K时都将引起碳消耗量的增加(以?、n2中的较大值考虑)。若取 n=2.33,则间接还原消耗的碳为:

m(:阿=(3 X 12/56) X (mf性一m“科)x (1 -q) =0. 499 x (m院生一m際科)x (1 一%)

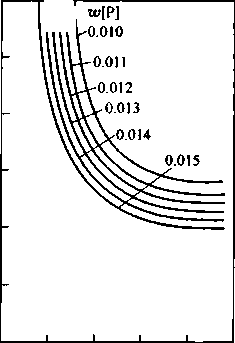

实际冶炼过程中既有直接还原又有间接还原,图

2-14中4。和/8分别代表炭素消耗随间接还原度和

直接还原度的变化关系。图中向右下斜的直线40代 J E/^^d

表只考率间接还原耗碳量的变化,而向右上倾斜的直⅛

线∕8则表示不同直接还原度下,直接还原的耗碳量。J 丿

因为直接还原产生的CO还可用于间接还原,所以实 養

际还原所消耗的碳量并不等于两者之和,而是其中的無I 较多者。因此随还原度的变化,还原剂的消耗量在图

2-14中用408表示。0点意味着直接还原产生的CO / V [°

恰好满足间接还原的需要,即0∙214Q=O∙499(I- 图2..炭素消耗与铁

Q), Q =。。7(r)s∣ =0. 3),即直接还原度为0. 7时还原 直接还原度的关系

剂消耗量最低。 .…

(3)作为发热剂消耗的碳。作为发热剂消耗的碳量就是风口前燃烧的碳量(m欢), 它由热平衡来确定。me风的大小,一方面取决于单位生铁热量消耗的多少,另一方面取决 于风温的高低和炉内热能利用的好坏。

2. 3. 3. 2 降低焦比的途径

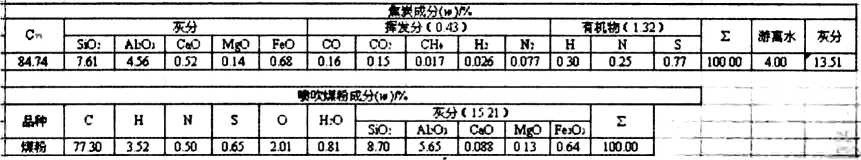

生产统计表明,目前高炉冶炼条件下,每Ikg铁热量消耗为10 ~ 12. 6MJ,直接还原 度为0.45 ~0. 5 (见图2-14中E点附近),均高于理论值,因此,降低焦比是当前降低 能耗的主攻方向。降低焦比的途径主要包括以下两点:

(1)降低直接还原度,将目前在E点附近的直接还原度往S点(q=0.2~0.3)方 向靠近;

(2)降低单位生铁的热消耗量,将CF线往下移动。

其中,降低直接还原度的措施主要有:

(1)使用品位高、还原性好、粒度均匀、强度好的精料;

(2)采用高风温、富氧、喷吹燃料、高压操作技术;

(3)控制煤气流的合理分布,改善煤气的能量利用,尽量扩大高炉的间接还原区。

降低单位生铁热量消耗的措施包括:

(1)提高矿石品位,降低焦炭灰分;

(2)使用熔剂性人造富矿,不用或少用石灰石,减少渣量;

(3)提高风温,增加鼓风带人的热量;

(4)增加生铁产量,减少单位生铁的热损失;

(5)实现合理冷却制度,避免过多的热损失。 "总口可丿",

JEr ' - ' 'τ"

Viiy 一 %一-•厂"

3高炉设计 K

3.1高炉构造及其附属设备

3.1.1高炉构造

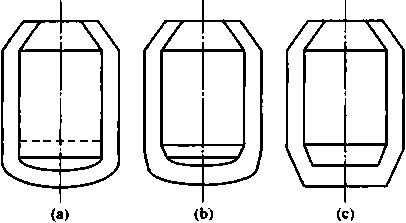

3.1.1.1高炉内型

高炉是竖炉的一种,它的工作内部形状称为高炉内型。高炉内型由炉缸、炉腹、炉 腰、炉身和炉喉五部分组成(见图3-1)。炉型是否合理对高炉冶炼过程起着很重要的作 用。高炉炉型既要适应炉料下降时体积变化的要求,又要符合煤气上升时由于冷却使体积

收缩的特点。

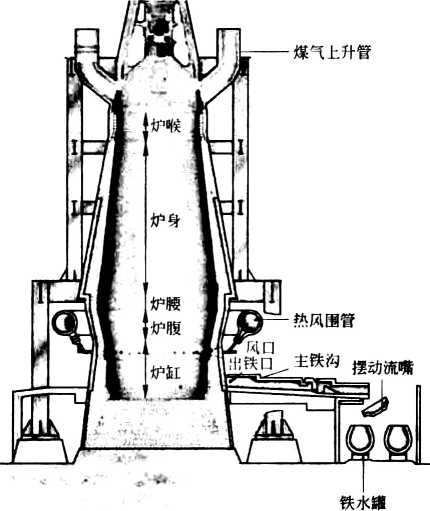

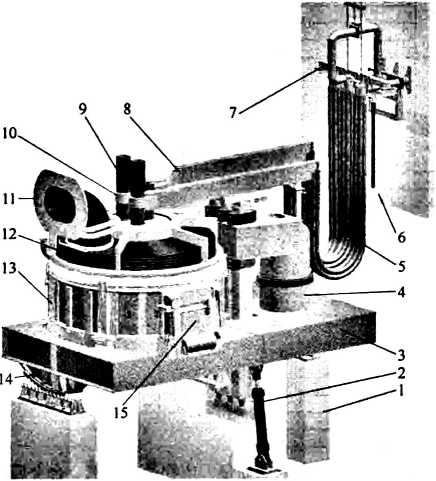

图3-1现代高炉炉体图

(1)炉缸:位于下部呈圆柱形,其 作用是储存铁水和炉渣。在炉缸上部周 围均匀分布有适量的风口,焦炭就在此 处燃烧,在炉缸下部有出渣口和出铁 口。可见,炉缸是十分重要的部位。

(2)炉腹:在炉缸之上,呈倒截头 圆锥形,其作用在于具有适应矿石和熔 剂由固态变液态时体积收缩的特点,并 使风口前高温区所产生的煤气流能够远 离炉墙,不致烧坏风口上面的炉衬。

(3)炉腰:在炉腹之上,呈圆柱 形,其作用是使炉身和炉腹合理过渡。 由于在炉腰部位有炉渣形成,黏稠的初 渣使这里的炉料透气性恶化,所以设有 炉腰部位有利于减少炉料对煤气流的 阻力。

(4)炉身:在炉腰之上,呈截头圆 锥形,是高炉五段中容积最大的部分。

它的形状是既适应炉料受热后逐渐膨胀的特点,保证料柱疏松,又适应高炉上部煤气体积 逐渐缩小的特点,促使煤气与炉料能较均匀地接触。

(5)、炉喉:在炉身之上,呈圆柱形,其主要作用在于通过它和料钟的配合控制炉料 和煤气流的分布。

3.1.1.2 高炉炉体结构

高炉炉体结构主要由高炉基础、高炉炉衬、冷却装置及高炉金属结构组成。在炉体底

3.2高炉容积及座数的确定 ■ 33 •

部是高炉基础(其中埋在地下部分为基座,地面上与炉底相连部分为基墩);高炉砌砖构 成炉内型部位为炉衬;在高炉炉衬部位,除炉喉和炉身上部外其余各部位均设有冷却装 置,其目的在于维护炉型、保护炉壳和金属结构,延长高炉使用寿命;高炉金属结构在炉 体外部,包括炉壳、支柱、托圈、炉顶框架和各层平台等。

3.1.2高炉附属设备 ■„). `

高炉附属设备由以下六大系统组成:

(1)供料系统。供料系统包括卸料、储料和上料等设备。

(2)装料系统。装料系统包括炉顶装料设备、均压设备、大小钟升降设备、探尺和 其他新型炉顶设备。

(3)送风系统。送风系统包括鼓风机、冷风管道、热风炉、热风管道和有关阀门及 仪表等。

(4)煤气除尘系统。煤气除尘系统由粗除尘、半精除尘、精细除尘和脱水等设备 组成。

(5)渣铁处理系统。渣铁处理系统是指炉前操作设备,分为铁水处理设备和渣水处 理设备等。

(6)喷吹系统。喷吹系统是指高炉喷吹燃料所使用的设备。它按喷吹种类可分为固 体燃料喷吹设备、液体燃料喷吹设备和气体燃料喷吹设备三种类型。

3.2高炉容积及座数的确定

高炉总容积由设计任务书中规定的生铁年产量、年工作日、高炉利用系数及生铁品种 确定。若设计任务书只给出了钢锭产量和外运生铁产量,则需根据金属平衡及炼钢工艺确 定生铁产量。

不同品种的生铁,设计中均折算成制钢生铁,折算系数见表3-1。

表3-1铸造生铁与制钢生铁的折算系数

|

铁种 |

w(Si)∕% |

折算系数 |

|

制钢生铁 |

— |

1.0 |

|

铸造生铁 |

— |

— |

|

Z15 |

L 25 ~ 1.75 |

1.05 |

|

Z20 |

1.75 -2.25 |

1. 10 |

|

Z25 |

2.25-2.75 |

1. 15 |

|

Z30 |

2.75 ~3.25 |

1.20 |

|

Z35 |

3. 25 ~3. 75 |

1.25 |

确定年工作日和高炉有效容积利用系数是炼铁工艺设计中的两项重要指标。

(1)高炉年工作日。高炉年工作日是指高炉一代期间,扣除检修时间后的每年平均 实际生产时间。

• 34 ∙ 3高炉设计

对于大于2000m3的大型高炉,一代炉龄为15年以上,每年检修时间约为10天,则 年工作日为:

15 X365 - 10 X 15 。《/工、

、=-----石.....=355 (天)

对于不大于2000m3的中小型高炉,一代炉龄为10年,一代中有3次中修,时间为 40 ~60天,每3个月进行1次计划检修,时间为3天,则年工作日为:

10 X365 -3 X50 -4 ×3 × 10 ”。/ 工、

O =---------元---------=338 (天)

(2)高炉有效容积利用系数。高炉有效容积利用系数简称高炉利用系数,可直接选 定,也可用式(3-D确定。

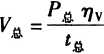

ηv = γ (3T)

式中小--高炉利用系数,t∕(m3∙d);

∕-冶炼强度,t∕(m3∙d);

K-焦比,t∕to

一般7=2~2∙25t/(m3 ∙ d)在选择冶炼强度时,主要依据原燃料、冶炼条件相近高 炉的生产实践,实际指标及鼓风机能力等计算且比较后确定。根据鼓风机状况,一般大型 高炉的冶炼强度取为0∙ 9 ~ 1. 0,小型高炉的取为1.0~l. 2o

因此,可求得高炉总容积为:

式中%--高炉总容积,m3; 尸总--生铁年产量,t; \--年工作日,d; ηv——高炉利用系数,t∕(m3∙d)o

(3)单座高炉炉容。单座高炉的炉容表达式为: 匕=/ 式中K--单座高炉炉容,m3;

V&--高炉总容积,m3;

"——高炉座数。

3.3高炉炉型设计

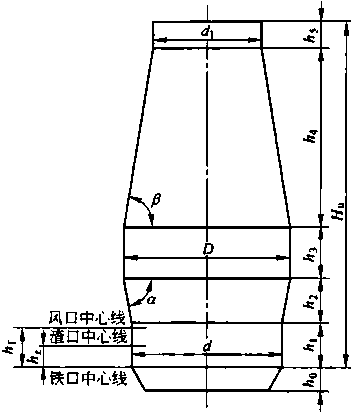

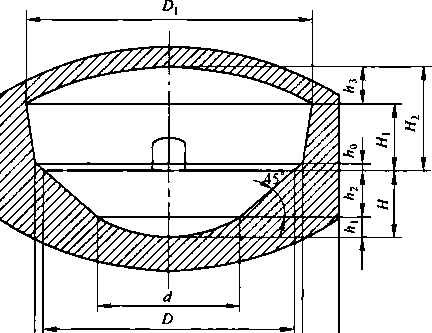

高炉炉型是指高炉内部工作空间剖面的形状,五段式高炉炉型如图3-2所示。

(1)高炉有效高度(%)和有效容积(K,)。高炉有效高度是指高炉大钟下降位置 的下缘到铁口中心线间的距离,对于无钟炉顶为流槽最低位置的下缘到铁口中心线之间距 离。在有效高度范围内,炉型所包括的空间称为高炉有效容积。

增加高炉有效高度,有利于改善高炉内煤气与炉料间的传热、传质过程,还有利于降 低燃料消耗量;但不易过分增加有效高度。高炉有效高度取决于高炉有效容积和焦炭的质 量,高炉越大,要求焦炭质量越好,有效高度越高。故设计高炉时,应考查焦炭的质量,

3.3高炉炉型设计 ♦ 35 •

若质量较差,则不适于建设大型高炉。在我国 大型高炉也/0=2.5 ~ 3.1,中型高炉为2.9 ~ 3.5,小型高炉为3.7 ~4.5,对于容积超过 40∞m3 的高炉,优/0 为 1.92~2.2。

(2)炉缸直径(d)及高度(%)。炉缸为 高炉炉型下部的圆筒部分,它的上、中、下部 分分别装有风口、渣口和铁口。炉缸下部容积 盛装液态渣铁,上部空间为风口的燃烧带。

炉缸直径一般根据高炉冶炼强度和炉缸燃 烧强度/确定。炉缸燃烧强度j通常在 1.0~1.25t∕(m2∙h)范围,国外大型高炉多在 1.0t∕(m2∙h)o炉缸直径的计算公式为:

式中d..炉缸直径,m;

/--高炉有效容积,m3;

图3-2五段式高炉炉型示意图

/-高炉冶炼强度,t/(m3∙d);

/—炉缸燃烧强度,t/(m2∙h)o 炉缸直径也可用如下经验公式进行计算:

d=0. 32玲"

要确定炉缸高度应首先确定渣口高度(A)、风口高度(%)及风口安装尺寸(a)。

渣口与铁口中心线的距离称为渣口高度(儿),它取决于原料条件,即渣量的大小。 渣口过高,下渣量增加,对维护铁口不利;渣口过低,渣中易带铁,从而易损坏渣口;

大、中型高炉渣口高度多为1∙5 ~1. 7m。 渣口高度可由下式计算:

, 4bP bP

* 7Vττcγa d2 Ncy快 ʃ

式中儿--渣口高度,m;

P——生铁日产量,t;

6--生铁产量波动系数,一般取值L 2;

N-昼夜出铁次数;

y快一铁水密度,可取值7. lt/n?;

C--渣口以下炉缸容积利用系数,一般为0.55 ~ 0.6,炉容大时取低值;

d--炉缸直径,m。

铁口与风口中心线间的距离为风口高度(自),风口与渣口的高度差应能保障容纳上 渣量和一定的燃料空间。

式中居--风口高度,m;

• 36 .

3高炉设计

A,--渣口高度,m;

A—-渣口高度与风口高度之比,一般厶=0.5 ~0. 6,渣量大取低值。

则炉缸高度为:

A1 = Af + α *

式中A1——炉缸高度,m;

Λf...风口高度,m;

a——风口结构尺寸,一般为0.35 ~0. 5m。

(3)炉腹角(a)及炉腹高度(%)。高炉炉腹在炉缸上部,为倒圆台形状。这种形 状可适应高炉炉料软熔收缩和熔化滴落造成的体积收缩,稳定下料速度等。炉腹的主要结 构尺寸是炉腹角和炉腹高度。高炉炉腹角通常取79。 ~83。。炉腹角过大不利于煤气分布, 过小易增加炉料下降阻力,不利于顺行。

大型高炉炉腹高度通常取为3.0 ~4. 0m,炉腹过高,易使炉料在尚未熔融时便进入收 缩段,导致难行和悬料;若炉腹过低,则会减弱炉腹的作用。炉腹高度取值主要取决于炉 缸直径、炉腰直径和炉腹角。其计算公式如下:

h2 = D 2 ^tana

式中A2..炉腹高度,m;

D—炉腰直径,m;

d..炉缸直径,m;

a--炉腹角。

2O∞m5以上的高炉也可以用下式计算其炉腹高度:

⅛2 =2.7 +0.00025 匕

式中A2..炉腹高度,m;

/--高炉有效容积,m3o

(4)炉腰直径(O)及高度(与)。炉腰是炉腹上部的圆柱形空间,炉腰直径是高炉 直径最大部位。炉腰处正好是冶炼的软熔带部位,较大的炉腰直径有利于改善透气性及高 炉顺行。设计中常常根据炉缸直径d计算炉腰直径Q,通常大型高炉O"取值范围为 1.09-1. 15,中型高炉为1.15 ~ 1.25,小型高炉为1.25 ~ 1.5,高炉越大取值越小。

炉腰高度的取值范围一般为1 ~3m,炉腰高度对冶炼过程影响不大,炉容大取大值, 设计中也可用炉腰高度来调整设计炉容。

(5)炉身角(0)及炉身高度(儿)。炉身呈正截圆锥形,炉身高度占高炉有效高度 的50%~60%,对高炉内煤气和炉料间的传热、传质过程十分有利。炉身角对炉料下降 及炉身部位的煤气分布有着重要影响。若炉身角小,则有利于炉料下降,但容易发展边缘 煤气流,既不利于降低焦比,也不利于提高高炉寿命。炉身角大,虽有利于抑制边缘煤气 流,但却不利于炉料下降。炉身角的取值范围一般为80.5。 ~85. 5。,大高炉取小值,小 高炉取大值。原燃料条件好,炉身角取大值;原料粉末多,燃料的强度差,炉身角取小 值;冶炼强度高,风口喷吹量大,炉身角取小值。

炉身高度的计算公式为:

D-d、

2

Ian^

3.4高炉炉型设计实例 ■ 37 •

式中儿——炉身高度,m; 5FrV心;.I ,:.

O--炉腰直径,m; 1. ICLj小先;U .

4---炉喉直径,m;.广:MCWEJ *e、",「:,

S——炉身角。

(6)炉喉直径(4)及高度(坛)。炉喉呈圆柱形,有利于承接炉料,稳定料面,并 能保证炉料分布合理。炉喉直径可由4/0值确定,通常4/0的取值范围为0.64~0.73。 炉喉高度应能保证炉喉布料及料线调节的需要,一般取为l~3m。

(7)死铁层厚度(A0)及渣口、铁口和风口数目。铁水死铁层厚度是指铁口中心线 到炉底砌砖表面间的距离,其作用是防止铁水及炉渣流动对炉底的侵蚀,保护炉底及稳定 渣铁温度。通常计算死铁层厚度的经验公式为A0 = (0. 15 -0. 20)九

小型高炉一般设置1个渣口,大中型高炉设置1 ~2个渣口,两个渣口高度往往相差 100-200mm,渣口直径为巾50 ~60mm。超大型高炉设置3 ~4个铁口时,高炉可以不设 渣口。.

高炉铁口数目由炉容及产量确定,一般IoOOm3以下的高炉设1个铁口,1500 ~ 3OOOm3的高炉设2 ~3个铁口,30∞m3以上的高炉往往设3 ~4个铁口。也可以按照每 1500 ~2500t出铁量设1个铁口。

高炉风口数目主要取决于炉容大小、风口间距和操作空间。风口数目多有利于高炉炉 缸部位煤气沿圆周分布均匀,减小风口间的"死料区”。通常风口数可按式(3-2)计 算,计算后往往取整数。

n=γ J, (3-2)

式中n--风口数,一般取偶数; ', 二,

d..炉缸直径,m;

S..风口中心距,在L0~1.5m范围,通常取l.l~1.2mo

风口数目也可根据炉缸直径(d)直接进行计算。

中小型高炉:

卜小支«1 n=2(d + l) ; "小讣心州屮L

大型高炉: "?=、® . ?""二中仆⅛n

g /1 , n =2(t∕+2) T ∙l⅛t ,,球出

4000m3左右巨型高炉: .",III =戸、

n= 3d W

3.4高炉炉型设计实例,

设计年产制钢生铁700万吨,年产铸造生铁50万吨的高炉炉型。

铸造生铁折算为制钢生铁的折算系数取1.1,则年产制钢生铁合计:

W = 700 + l.l x50=755 万吨

一年按350个工作日计算,则炼铁厂日产生铁量:

Pft =Ψ∕350=2. 1571 万吨

假设设计高炉座数"=3,则每座高炉日产生铁量:

• 38 ∙ 3高炉设计

P = P总/〃= 2. 1571 XIOOoO/3 =7190. 33t (1)定容积。选定有效容积利用系数t7v=2. 16t/(m3∙d),贝!1: 匕=P∕ηv =7190. 33/2. 2 =3328. 86m3 取匕=3425r∏3° (2)炉缸尺寸。

D炉缸直径九

d =0. 32 V? ” =0. 32 X 3328. 86°45 = 12. 47 取 d = 12. 5mo

2)炉缸高度E。

①渣口高度。

儿=L 27 X 詳子=L 27 X而若言甯詫=L 796

取瓦=1. 8mo ②风口高度。

.'「<;) S , I J*,<,f

VrV * ^ ∏um<

;y. aκ-J)(F'

本计算取靑=O 55。计算得取=3. 27m,取% =3. 3m。

③风口结构尺寸a。取a=0. 4m,贝!]①=瓦+a =3. 3+0. 4 =3. 7m。

(3)死铁层的厚度瓦。取∕⅛=2.0m。

(4)炉腰直径0,炉腹角a,炉腹高度后。

选取 O∕d = l. 1,则 Z) = LlXI2. 5 =13. 75m,取取= 13. 8m。

选取炉腹角 a =80。,则幻=0∙ 5(0-d)tana =3. 67m,取 % =3∙ 7m。

校核a:

^∙ ⅛

2月

2x3.7

D-d 13.8-12.5

= 5.7

a =80. 08 o

(5)炉喉直径4,炉喉高度鱼,炉身角6,炉身高度R,炉腰高度&3。

选取 d∣∕0=O. 65,则 d∣ =0. 65 X 13. 8 =8. 97m,取 d[=9m。

选取6 = 81°,贝U 自=0.5 (O - &)睜=0.5 X (13. 8 - 9) X tan81o = 15. 1m,取

A4 = 15. Imo

校核6:

,° 2自 2x15.1 ,

ta吁口 = Irr^=6 29

6=81.0。

选取 A5 =2. 2mo

选取 Ha∕D =2. 1,则凡=2. 1 X 13. 8 =28. 89m,取 Hu =29. 00m。

进而求得: ,;M1'

⅛3 =HU -A1 -Λ2 —无4 —无5 =4・ 3m

(6)校核容积。

3.4高炉炉型设计实例 • 39 •

炉缸体积:

V1 =Ffh=* X 12. 5? X3.7 =453. 83m3

炉腹体积:

j∕2 ^^+Dd + tf) =⅛^ X3. 7 X (13. 82 + 13. 8 X 12. 5 +12. 52)

= 502. 66m3

炉腰体积:

匕=P2厶=0, 785 ×13.82 ×4. 3 =642. 83m3

炉身体积:

匕=:自(斤+以+dj)=謂 χl5.1 x(13. 82 +13.8 x9 +92)

=1563. 24m3

炉喉体积:

V5= ^d12A5 =0. 785 x92 x2∙2 = 139. 89m5

总体积:

V =匕 + 匕 + 匕 + 匕 + % =453. 83 + 502. 66 +642. 83 + 1563. 24 +139. 89 = 3302. 45m3

探芸 δf.ΣLJ1x100% =3328' 86-^θ2∙^χl00% =0.79% <1%

误差:Ay-匕 /。 3328.86

高炉的炉体结构汇总于表3 -2。

表3-2高炉炉体结构汇总

|

名称 |

数值 |

单位 |

名称 |

数值 |

单位 |

|

炉容 |

3401.75 |

m3 |

炉腰高度h |

4300 |

mm |

|

炉缸直径d |

12500 |

mm |

炉身高度A |

151∞ |

mm |

|

炉腰直径D |

13800 |

mm |

炉喉高度与 |

2200 |

mm |

|

炉喉直径4 |

90∞ |

mm |

炉腹角α |

80. 08 |

(°) |

|

有效高度HU |

290∞ |

mm |

炉身角6 |

81.0 |

(°) |

|

死铁层厚度坛 |

20∞ |

nun |

HJD |

2.1 | |

|

渣口高度儿 |

1800 |

mɪn |

D/d |

1.1 | |

|

风口高度m |

3300 |

mɪn |

&/D |

0.65 | |

|

炉缸高度Al |

3700 |

mm |

风口数 |

32 |

个 |

|

炉腹高度% |

3700 |

I mm |

• 40 ∙ 3 高炉设计

3.5 AUtOCAD软件在高炉炉型设计中的应用

3. 5.1 AutoCAD软件简介

AutoCAD软件是美国Autodesk公司开发的一个交互式绘图软件,用于二维及三维设 计及绘图的系统工具,可用来创建、浏览、管理、打印、输出、共享及准确复用富含信息 的设计图形。CAD即为COmPUterAidedDeSign的缩写,意思是计算机辅助设计。AutoCAD 软件应用广泛,其具有以下特点:

(1)具有完善的图形绘制功能和编辑功能;

(2)可采用多种方式进行二次开发或用户定制;

(3)可进行多种图形格式的转换,具有较强的数据交换能力;

(4)支持多种硬件设备和操作平台;

(5)具有通用性、易用性和适用性。

AutoCAD的基本功能如下:

(1)基本绘图功能:点(Point)、直线(Line)、圆(Circle)、圆弧(Arc)、椭圆 (Ellipse)、矩形(ReCtang)、实心填充(Solid)、圆环(Doughnut)、正多边形(Polygon)、 文字(Text)、多段线(Polyline)、样条线(Spline)、多线(MIine)、三维平面 (3DfaCe)、三维面(PfaCe)、三维多段线(3Dpoly)、各种三维曲面和三维实心体等。

(2)图形编辑功能:删除(Erase)、移动(Move)、旋转(Rotate)、比例(Scale)、 修改(Change)、断开(Break)、延长(EXtend)、修剪(Trim)、拉伸(Stretch)、编辑 文字(Ddedit)、编辑多段线(Pedit)、编辑样条线(SPlineedit)和编辑多线(MIedit)等。

(3)图形构造功能:复制(Copy)、镜像(Mirror)、阵列(Array)、偏移(Offset)、 圆角(Fillet)、倒角(Chamfer)、三维镜像(3DMirror)、三维阵列(3DArray)、三维旋 转(3 Drotate)O

(4)显示控制功能:视图缩放(Zoom)、重画(Redraw)、重生成(Regen)、扫视 (Pan)、视图(View)、视点(VPOint)、动态视图(DView)、视口 (Vports),用户坐标 系(UCS)、模型空间(MOdeISPaCe)和图纸空间(PaperSpace)c,

(5)工具:图层(Layer)、图形块(Block)、尺寸标注(Dim)、图案填充 (BhatXh)、正交(Ortho)、光标捕捉(Snap、Grid)和目标捕捉(OSnap)。

(6)三维实心体造型:对三维实心体实施各种三维造型,实行布尔逻辑运算。

(7)效果渲染:对三维模型进行浓淡着色处理。

(8)定制与图形数据:根据绘图的需要,创造形、线型、图案、菜单、工具栏等, 输入输出图形数据交换文件(DXF文件)。

(9)程序开发设计:通过ViSUaILISP和VBA程序设计,可进行二次开发,扩充软件 的功能。

3.5.2用AUtOCAD软件绘制高炉炉型

利用AutoCAD软件绘制五段式高炉炉型的步骤为:直线段的绘制T矩形的绘制T标 注T表格绘制。

3.5 AUtoCAD软件在高炉炉型设计中的应用 ♦ 41 •

3. 5.2.1 直线段的绘制 ,注

(1)命令:LINE0

(2)工具栏:绘图T直线(L)一/。

(3)操作格式:

命令:LINE/

指定第一点:(输入直线段的起点,用鼠标指定点或者给定点的坐标)

指定下一点或[放弃(U)]:(输入直线段的端点)

在用AutoCAD画图时可以按照所需尺寸进行直线绘制,在执行直线命令输入第一个点 后,可根据需要自行输入直线段长度数值,然后按下回车即完成指定长度直线段的绘制。

3.5.2.2 矩形的绘制

(1)命令:RECTANG (缩写名 REC )。

(2)工具栏:绘图一矩形(G)Tr=T。

(3)操作格式:

命令:RECTANG/

指定第一个角点或[倒角(C)/标高(E)/圆角(F)/厚度(T)/宽度(W)]:(指定一点)

指定另一个角点或[面积(A)/尺寸(D)/旋转(R)]:

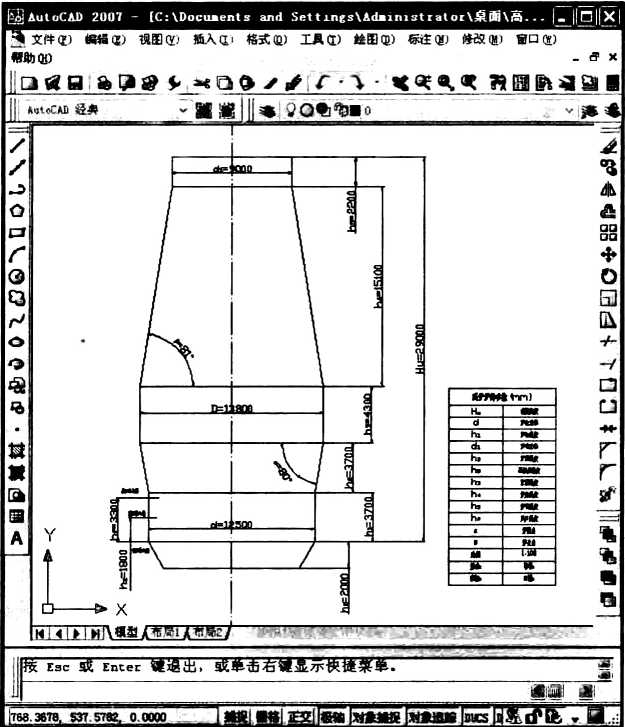

根据五段式高炉的特点,可以直接绘制,也可以先绘出轴线,轴线要求是点划线,然 后按照尺寸要求绘制高炉一侧,通过镜像得到完整的高炉图形,如图3-3所示。

^ Aut αCAL* 刀"17 ■ (C: ∖□ucuacntw Und 5修,t inc;\AUi»»n”t r at u,\皇而、笈..一 . C ×

^MaaA

^rrr-⅞%βα-

LtLUMkL夕

"。或Enter W退出,或■击右*显B快捷策車.

图3-3绘制高炉炉型的示意图

• 42 • 3 高炉设计-----------------------------------------------------

3.5. 2.3 高炉炉型的标注

A尺寸标注的规则

(1)物体的真实大小应以图形上所标注的尺寸数值为依据,与图形的显示大小和绘 图的精度无关。

(2)图形中的尺寸以毫米为单位时,不需要标注尺寸单位的代号或名称。如果采用 其他单位,则必须注明尺寸单位的代号或名称,如度、厘米和英寸等。

(3)图形中所标注的尺寸为图形所表示的物体的最后完工尺寸,如果是中间过程的 尺寸,则必须另加说明。

(4)物体的每一尺寸一般只标注一次,并应标注在最能清晰反映该结构的视图上。

B高炉炉型的标注

高炉炉型的标注可分为长度型尺寸标注和角度尺寸标注。

(1)长度型尺寸标注。

1)命令:DlMLINEAR (缩写名DlMLlN),在命令行输入DIMLIN后回车,选取需要 标注的直线的两端进行标注。可根据命令行提示的内容"[多行文字(M)/角度(A)/水平 (H)/垂直(V)/旋转(R)]”进行相关操作。

2)工具栏:标注T线性(L)TLI。

(2)角度尺寸标注。

1)命令:DlMANGULAR,在命令行输入DIMANGULAR后回车,选取需要标注的角度边进 行标注。可根据命令行提示的内容“[多行文字(M)/文字(T)/角度(A)]”进行相关操作。

2)工具栏:标注一角度(A)T4。

在标注后如要对标注进行修改,可双击标注,AUtoCAD会自动弹出标注的特性,此 时即可根据绘图要求修改标注的特性。标注后如图3 -4所示。

fj^Aol uCΛ)> 201)1 - ICxVDuCMaents an<i Sctt inc*、Ad・ini”t tntsr∖金βfl∖<ft.. . I _ : ~]∣× ,

;* 文件<υ ・•/)ASIa) ∙λα> -:ɪo) ɪAa) imb® ・s如 *«■)w∏β) '«*>{&) -BX

iila«R 00伸.7〉。"J 。 ・、 *y*<⅝ H回事通口■

IIhJq3 嚏, ≡M∣U .Q⅜⅛i∣Γ 一二二Z:二一二m

71/ a。n ^^^Jlgg ɪgplaie

=∕gA<l88∙osQ≠∙τwΓ厂⅛≡x⅛l

rrac rt Fnter U^iE. tffe⅛⅛⅜M⅛^⅛⅛⅛.

--------------------------....-----—-

图3-4高炉炉型尺寸的标注

3.5 AUtoCAD软件在高炉炉型设计中的应用 ♦ 43 •

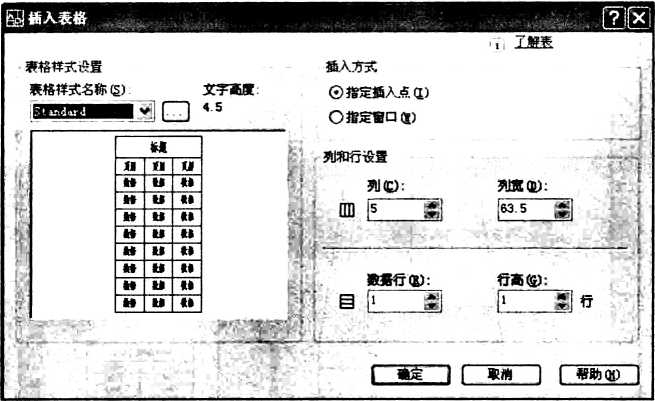

3.5.2.4 绘制表格

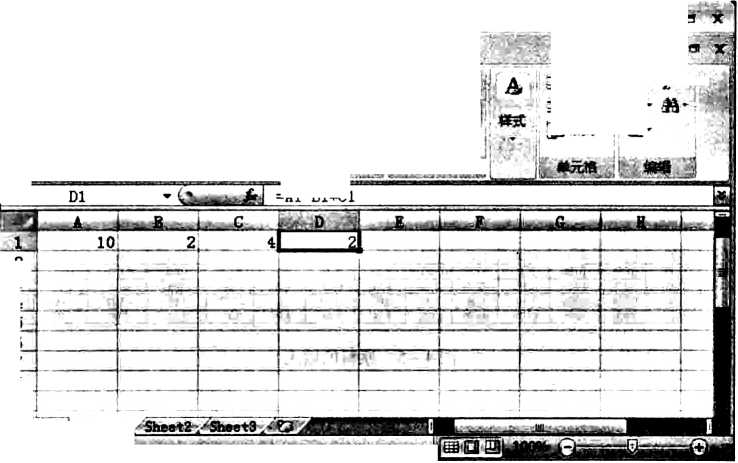

在命令行输入TABLE后回车,或在菜单栏中选择:绘图T表格,出现插入表格界面, 如图3-5所示。在绘制表格前,要先进行表格样式设置,根据需要设置表格的属性。

图3-5插入表格窗口

根据要求绘制的表格,如图3-6所示。

|

高炉炉体参数(mm) | |

|

HU |

有效高度 |

|

d |

炉缸直径 |

|

h∣__________ |

炉缸高度 |

|

4 |

炉喉直径 |

|

hz |

炉腹高度 |

|

ho |

死铁层厚度 |

|

th |

炉腰高度 |

|

% |

炉身高度 |

|

hs |

炉喉高度 |

|

hf — |

风11尚度 |

|

α |

炉腹角 |

|

B |

炉身角 |

|

比例: |

1:100 |

|

姓名:- |

学号:- |

|

班级: |

口期: |

图3-6绘制的高炉表格

• 44 ∙ 3高炉设计

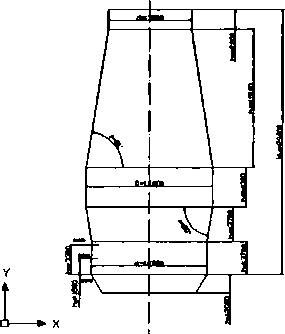

经过以上步骤,便可完成高炉炉型的绘制,如图3-7所示。在输出打印时,可根据 实际情况旋转图形。

图3-7高炉炉型的完整图

3.6高炉用耐火材料设计

3.6.1高炉炉衬的破损及耐火材料设计

高炉是通过鼓入的热风使焦炭和喷吹的煤粉燃烧,加热和还原熔炼含铁炉料,在高温 和还原气氛下连续进行炼铁的竖炉。用耐火材料砌筑的高炉炉衬可形成高炉工作空间。在 高炉冶炼过程中,炉衬将受到侵蚀和破坏,其破损原因可归纳为:

(1)高温渣铁的渗透和侵蚀;

(2)高温和热应力;

(3)炉料机械磨损;

(4)煤气流的摩擦冲刷;

(5)炭素沉积;

(6)碱金属侵蚀和铅锌渗透。

3.6高炉用耐火材料设计 • 45 •

在诸多因素中.温度是关键因素。因此,为了提高炉衬的使用寿命,在高炉炉体的易 损部位均设有冷却系统。目前,高炉日渐趋于大型化以及高顶压、高风温、富氧鼓风、燃 料喷吹等强化冶炼新技术的采用,致使耐火材料的使用条件变得更加苛刻。采用新型高质 量耐火材料,改进炉体冷却系统及强化管理等措施,可不断延长新一代高炉炉衬寿命。

根据高炉炉衬的工作条件和破损机理,要求高炉用耐火材料具有以下特点:

(1)耐火度高。耐火材料开始软化的温度称为耐火度,表征耐火材料能承受高温的 能力。因高炉长期在高温、高压下工作,故要求耐火材料具有较高的耐火度。

(2)高温强度高,耐磨损和抗撞击能力强。

(3)荷重软化温度高。高炉炉衬不仅受到高温作用,还要承受重负荷,故要求其具 有较高的荷重软化温度。

(4) Fe?0,含量低。耐火材料中的Fq03和Si02在高温下反应可生成低熔相,易降低 耐火材料的耐火度。另外,耐火材料中的Fe203还可能被渗入其内部的Co还原成海绵 铁,而海绵铁又会促使CO分解产生石野碳沉积,对炉衬产生破坏作用。

(5)重烧收缩率小。重烧收缩率也称残余收缩率,可表征耐火材料升至高温后产生 裂纹的可能性大小。耐火材料的重烧收缩率越小,在高温下的稳定性越好。

(6)气孔率低。气孔率是耐火材料的一个重要指标,在高炉冶炼条件下,若炉衬材 料的孔隙率大,则石墨和锌容易沉积,从而引起炉衬损毁。

为了适应现代化大型高炉日益苛刻的操作条件,不仅要在设计、施工、设备质量和操作技术 等方面精益求精,还要根据高炉炉内冶炼条件,对高炉炉衬的不同部位,选用合适的耐火材料。

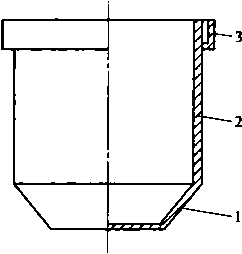

3. 6.1.1炉缸和炉底

炉缸为盛装铁水和炉渣的部位,炉缸上部是高炉温度最高区域,靠近风口区的温度高 达2000 ~2300cC。炉底温度为1450 ~1500cC。炉缸和炉底承受高温、高压、渣铁冲刷侵 蚀和渗透作用,其侵蚀损毁的程度在高炉大修和使用寿命高低上起着至关重要的作用。因 此,一般应选用耐火度高、高温强度大、耐渣侵蚀性好、耐铁水侵蚀和渗透性好、导热性 好、耐冲刷以及体积稳定性好的耐火材料砌筑,主要包括炭砖、微孔炭砖、超微孔炭砖、 热压炭砖、炭复合SiC砖、石墨化炭砖等。高炉用炭砖的主要理化性能指标见表3-3。

表3-3微孔炭转和超微孔炭砖的性能

|

项 目 |

标准炭破 |

_____微孔炭砖 |

超微孔炭砖 | |||

|

A |

B |

C |

D | |||

|

显气孔率/% |

14 |

16 |

14 |

15 |

16 | |

|

_____体积密度∕g*cm-3 |

1.50 |

I. 56 |

1.54 |

1.61 |

1.59 | |

|

常温耐压强度/MPa |

41 |

27 |

52 |

48 |

43 | |

|

重烧线变化率(l500t, 2h)/% |

+ 0. 1 |

+0. 1 |

+ 0. 1 |

+0. 1 |

+0. ɪ | |

|

热导率 ∕W∙(m∙K)-' |

20Ot |

5.2 |

13.5 |

5.2 |

13.5 |

13.5 |

|

400七 |

6.0 |

13.2 |

6.0 |

13.2 |

13.3 | |

|

6∞X |

6.4 |

13.0 |

6.4 |

13.0 |

13. 1 | |

|

8∞T |

6.7 |

12.4 |

6.7 |

12.4 |

12. 1 | |

|

灰分/% |

4.0 |

2.5 |

11.0 |

10.0 |

10.0 | |

• 46 ∙ 3 高炉设计-------------------------------------------------------

国内外高炉炉缸和炉底结构主要包括以下3种基本形式:

(1)大块炭砖砌筑,炉底设陶瓷垫;

(2)热压小块炭砖砌筑,炉底设陶瓷垫;

(3)大块或小块炭砖砌筑,炉底和炉缸设陶瓷杯。

我国和日本的许多高炉多采用大块炭砖的砌筑结构。其特点是可全面改善耐火材料的 质量,炉缸和炉底上部区域的侧墙采用具有高热导率的大块炭砖砌筑,而炉底部位采用微 孔或超微孔大块炭砖砌筑。炉底上部砌筑优质陶瓷质耐火材料的衬垫(简称陶瓷垫)。宝 钢2号高炉、武钢5号高炉的炉缸均采用日本炭砖,炉底设陶瓷垫,取得了良好的效果。

为了避免炉缸和炉底上部区域出现环裂,可采用热压小块炭砖取代该部位侧墙的大块 炭砖。小块炭砖采用专门的泥浆砌筑。小块炭砖与冷却壁间不留膨胀缝,与冷却壁直接顶 砌,其砌筑方法与一般耐火砖相同。宝钢3号高炉、鞍钢10号高炉和新1号高炉都是采 用这种砌筑方式,其炉缸寿命均高于10年。

陶瓷杯结构是提高炉缸和炉底炉衬寿命的一项新技术,即在大块炭砖或热压小块炭传 的炉缸内,衬以导热性差的耐火材料并与炉底的陶瓷垫构成杯状的耐火衬。陶瓷杯具有隔 热和保温作用,可减少通过炉缸及炉底的热损失,从而易于提高铁水温度。同时,由于陶 瓷杯的保温作用,在高炉休风期间,炉体的冷却速度变慢,热损失减少,因此复风时易于 恢复正常操作。此外,陶瓷杯外部的炭砖具有高导热性,可将陶瓷杯输入的热量迅速传导 出去,从而达到提高炉衬寿命的目的。

3.6.1. 2炉腹、炉腰和炉身下部

高炉炉腹至炉身下部炉衬要承受煤气流和炉料的磨损、碱金属和锌蒸气的破坏、高 Feo初渣的侵蚀,还受到温度波动产生的热震破坏作用,是高炉内衬易损毁部位,应选用 具有良好耐磨性、耐侵蚀性、高强度的优质耐火材料。生产实践表明,碳化硅砖尤其是氮 化硅或赛隆结合碳化硅砖具有高的高温强度、热导率,低线膨胀系数以及良好的抗氧化 性、抗渣与碱侵蚀性、抗热震稳定性和高温耐磨性,是高炉中部合适的炉衬材料。

1985年鞍钢6号高炉炉身下部开始使用氮化硅结合的碳化硅砖,接着在武钢、太钢、 攀钢和唐钢等高炉使用,炉龄均得到大幅度提高,取得了良好的使用效果。高炉的炉身下 部一般也可选用优质刚玉砖、高铝砖和黏土砖,炉腹部位多采用碳化硅砖,炉腰部位多选 用氮化硅结合碳化硅砖和碳化硅砖。不同相结合碳化硅砖的理化性能指标见表3 -4。

表3-4碳化硅砖的类型和性能指标

|

性能指标 |

________结合相________ | ||||

|

氧化物 |

氧氮化物 |

自结合 |

概化物 | ||

|

w(SiC)∕% |

86 |

86 |

>90 |

75 | |

|

________体积密度∕g*cm-3________ |

2.50 |

2.54 |

2. 58 |

2.60 | |

|

显气孔率/% |

20 |

19 |

16 |

15 | |

|

抗折强度/MPa |

20七 |

20 |

35 |

35 |

40 |

|

i4∞r |

15 |

28 |

40 |

44 | |

|

_______热导率∕W∙(m∙K)-∣_______ |

11 |

13 |

17 |

16 | |

|

抗热震性(5次循环强度变化)/% |

-16 |

±0 |

±0 |

-28 | |

3.6高炉用耐火材料设计 ♦ 47 ■

续表3-4

|

性能指标 |

________结合相________ | ||||

|

氧化物 |

氧氮化物 |

自结合 |

氮化物 | ||

|

氧化,空气中失重(1300P, 20h)/% |

0.25 |

0.42 |

0. 79 | ||

|

抗碱试验:高温 强度/MPa |

侵蚀前 |

15 |

28 |

40 |

44 |

|

侵蚀后 |

6 |

13 |

35 |

36 | |

近年来,有人主张不砌筑耐火砖,采用喷涂料在冷却器内形成喷涂层,等高炉开炉后 形成渣皮以维持内型。此外,在实际冶炼生产过程中,当炉腹、炉腰和炉身下部工作层损 毁到一定程度时(炉壳发红),通过压入料或喷涂料进行热修补,从而能大幅度延长该部 位的使用寿命。

3.6.1. 3炉身中上部和炉喉

高炉炉身中上部的温度较低,不超过700七,主要受煤气流冲刷及炉料的磨损,可选 用优质黏土砖、高铝砖和硅线石质耐火砖。

炉喉是高炉的咽喉,承受炉料下降时的直接冲击和摩擦,极易损毁,多采用高强度的 黏土砖和高密度、硬度的高铝砖砌筑,并采用耐磨铸钢板保护。

3.6.2高炉其他部位用耐火材料

高炉的风口、出铁沟和出铁口用耐火材料的设计也至关重要。

高炉风口主要承受很大的高温热风(高达200OCC)的高速冲刷,渣铁及炽热物料的 撞击、冲刷以及很大的热应力。此外,喷吹煤粉时,风口还受高速煤粉的磨损;高炉出现 崩料时,还受块状炉料的打击。因此,风口耐火材料经常发生损毁和漏气。高炉风口过去 采用黏土砖或硅线石砖,目前则多采用抗碱性能优异、强度较高的氮化硅结合或自结合的 碳化硅质耐火砖。我国宝钢新1号高炉风口耐火材料使用具有抗剥落和抗碱能力强的氮化 硅结合碳化硅砖,并取得了满意的使用效果。

大型高炉的每个出铁沟的日通铁量约达3000t,故一般要求出铁沟耐火材料具有良好 的耐侵蚀和冲刷性能及抗热震稳定性。20世纪50年代,出铁沟耐火材料一般是以黏土、 碳化砖、石墨或焦炭粉以及沥青等为原料,经捣打制成。20世纪60年代,开发出出铁沟 用AUa-SiC-C质耐火材料,其具有优异的抗剥落和耐侵蚀性,显著提高了出铁沟的使 用寿命。20世纪80年代以来,大型高炉的出铁沟多采用浇注方式成型,使用的原料主要 为电熔刚玉、碳化硅、少量的金属硅粉、铝粉及适量的促凝剂等。武钢开发的主沟和铁沟 用耐火浇注料的性能分别见表3 -5和表3 -6。

表3-5武钢开发的主沟浇注料的性能

|

主沟浇注 料类别 |

在 IlOP x24h 下 |

在 150Ot x3h 下 |

高温抗折强度 (140OP ×2ht 埋碳)/MPa | ||||

|

体积密度 /g ∙cm~3 |

显气孔率 /% |

耐压强度 ZMPa |

体积密度 /g ∙cm~3 |

显气孔率 /% |

耐压强度 /MPa | ||

|

低水泥刚玉 撓注料 |

2. 89 |

11.43 |

82. 50 |

2.81 |

22.60 |

43.70 |

1.50 |

• 48 ∙ 3高炉设计

续表3-5

|

主沟浇注 料类别 |

在 IIOP x24h下 |

在 1500T: x3h 下 |

高温抗折强度 (1400P ×2h, 埋碳)/MPa | ||||

|

体积密度• /g ∙cm-3 |

显气孔率 /% |

耐压强度 /MPa |

体积密度 /g ∙cm^3 |

显气孔率 /% |

耐压强度 /MPa | ||

|

溶胶结合 快干浇注料 |

2.90 |

14.58 |

22.81 |

2. 85 |

19.01 |

54. 22 |

1.46 |

|

溶胶结合 自流浇注料 |

2. 88 |

13.52 |

20.51 |

2,84 |

18. 53 |

43.75 |

4.5 |

表3-6武钢开发的铁沟浇注料和捣打料的性能

|

种 类 |

在 IlOP ×24hT |

在 150Ot x3h 下 | ||||

|

体积密度 /g ∙cm -3 |

显气孔率 /% |

耐压强度 /MPa |

体积密度 /g∙cm -3 |

显气孔率 /% |

耐压强度 /MPa | |

|

铁沟浇注料 |

2. 92 |

13. 12 |

64.69 |

2.91 |

17.00 |

59. 38 |

|

免烘烤捣打料 |

2.90 |

14. 58 |

22.81 |

2. 85 |

19.01 |

54. 22 |

|

快速烘烤无公害捣打料 |

2. 88 |

19. 13 |

11.88 |

2. 89 |

17.01 |

41.56 |

大型高炉主沟采用的材料主要为纯铝酸钙水泥结合浇注料,为了自流,增加细粉与水 的用量,多用在2 ~3个铁口的高炉;加入快干剂与促凝剂后制得的浇注料称为快干浇注 料,多用在单铁口的高炉或生产安排比较紧张的高炉。武钢开发的溶胶结合浇注料为自洁 净结合的浇注料,不采用水泥结合,随温度增加,其耐压强度提高,且抗氧化性好,自流 型浇注料在武钢1513m3高炉的一次通铁量超过15万吨;快干型的浇注料成型后Ih即可 脱模,快速烘烤2 ~3h后可投入使用,某2200m、高炉主沟使用,经过1 ~2次局部修补后 通铁量超过20万吨。

铁沟耐火材料在平时不储存铁水,不会长时间被高温铁水和渣浸泡,故其渗透冲刷的 破坏不如主沟严重。但铁沟在高温下不连续使用,故要求铁沟耐火材料应具有良好的抗热 震性。大型高炉的铁沟多使用低水泥结合的浇注料及免烘烤捣打料。武钢开发的快速烘烤 无公害捣打料,不使用有机结合剂,含水量低,可快速烘烤,获得了满意的使用效果。

出铁口要承受铁水、炉渣的侵蚀与冲刷及出铁产生的热冲击,故出铁口耐火材料的损 毁较为严重。以前常使用黏土砖和高铝砖。目前,正在积极研发高性能的Al2O3-SiC-C 质材料。用于堵塞出铁口的泥料称为炮泥,一般要求其具有如下特点:良好的可塑性、黏 结性及烧结性;在使用过程中不产生裂纹和收缩;强度高;耐侵蚀性好;烧结后炮泥易于 打开。炮泥一般使用黏土熟料、高铝熟料、莫来石、碳化硅、炭粒和黏土原料。大型高炉 则使用电熔刚玉、碳化硅、绢云母、黏土等作为原料,用水或树脂进行混炼,制成有水炮 泥或无水炮泥。武钢开发的高强度环保型炮泥的性能见表3-7。

表3-7武钢开发的高强度环保炮泥的性能

|

_____性能 |

250r ×24h |

700t ×3h |

140仍C ×3h |

|

体积密度/g∙Sl-3 |

2. 14 |

2. 02 |

2. 07 |

|

气孔率/% |

7.08 |

26. 13 |

25. 58 |

3.7高炉的冷却器设计 • 49 •

续表3-7

|

_____性能_____ |

250T ×24h |

7∞r ×3h |

140OeC ×3h |

|

耐压强度/MPa |

8.0 |

8.4 |

10.7 |

|

重烧线变化率/% |

— |

-0.5 |

-0.46 |

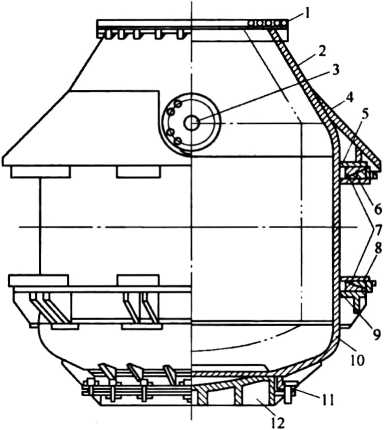

3.7高炉的冷却器设计

冷却器设计是否合理对高炉长寿有着直接的影响。目前高炉采用的冷却器主要有冷却 壁、冷却板以及板壁结合的形式。冷却壁又分为带凸台的冷却壁和光面冷却壁等形式。冷 却壁的材质常选用球墨铸铁,它可以消除Fe3C分解开裂的问题,而且延展性和强度都能 满足高炉使用的要求。使用冷却板相对于冷却壁来说,炉皮开孔较多,因此高炉通常采用 冷却壁。铜冷却壁的导热率高,冷却强度大,渣皮形成快而稳定,其设计厚度较薄,相应 炉容扩大,产量增加。.

高炉在冶炼过程中产生大量的热,如果不及时将这些热量散掉,高炉的炉衬就会被侵 蚀,直接影响高炉的寿命,因此,改善高炉冷却效果是延长高炉寿命的重要因素。

3.7.1高炉冷却目的

高炉的冷却目的主要包括以下3点:

(1)维持炉衬在一定的温度下工作,使其不失去强度,保持炉型;

(2)形成渣皮,保护炉衬,代替炉衬工作;

(3)保护炉壳及各种钢结构,使其不因受热而变形或破坏。

高炉炉衬的冷却,是由插入砌体或置于砌体外缘表面的金属冷却器件的内部通过冷却 介质完成的,一般采用水冷。

3.7.2冷却设备

高炉的冷却设备包括外部喷水冷却、风口和渣口的冷却、冷却壁、冷却水箱及风冷或 水冷炉底等。

(1)喷水冷却装置。喷水冷却装置适用于碳质炉衬和小型高炉,而对于大型高炉仅 在炉龄晚期冷却设备烧坏时进行辅助性的冷却。

在炉身和炉腹部位装有环形冷却水管,水管直径为50 ~ 150mm,距炉壳约IoOnIm, 水管上朝炉壳的斜上方钻有若干个直径为5 ~ 8mm的小孔,小孔间距为IOoram。冷却水经 由小孔喷射到炉壳进行冷却。

(2)风口和渣口。风口由三个套组成,其中小套为腹腔式贯流风口。风口的中、小 套一般由紫铜或青铜制造,空腔式结构;风口大套由铸铁铸成,内部铸有蛇形钢管。风口 小套内径可根据入炉风速进行确定,大型高炉的标态入炉风速为110 ~ 150m∕s,超过 4000m3的高炉入炉风速可取150~200m∕so

渣口装置通常由四个套组成,即大套、二套、三套和渣口小套。其中,大套、二套由 铸铁铸成,内部铸有蛇形钢管;三套由青铜铸成空腔式结构;渣口小套由紫铜制造,一般 为空腔式结构,直径45~60πun。

■ 50 ∙ 3高炉设计

高炉的铁口一般不需要冷却,4000m3左右大型高炉的铁口因负荷太重,故需要冷却, 如宝钢1号高炉在铁口的上方和两侧插入冷却板。

(3)冷却壁。冷却壁设置于炉壳与炉衬之间,分为光面冷却壁和镶砖冷却壁,其基 本结构是铸铁板内铸无缝钢管。光面冷却壁厚为80 ~ 120mm,镶砖冷却壁(包括镶砖在 内)厚250 ~350mm,砖厚一般为113 ~230mm。光面冷却壁用于炉底炉缸,风口区冷却 壁的块数为风口数目的两倍。镶砖冷却壁用于炉腹、炉腰和炉身下部,镶砖的目的在于易 结渣皮,代替炉衬工作。冷却壁宽度为700 ~ 1500mm,圆周个数取偶数;冷却壁高度视 炉壳折点而定,一般小于3000mm。冷却壁用方头螺栓固定在炉壳上,每块四个螺栓。同 段冷却壁间竖直缝20mm,上下段间水平缝30mm,两段竖直缝相互错开。

冷却壁的优点是不损坏炉壳强度,密封性好,冷却均匀,炉衬表面光滑平整。

(4)冷却水箱。冷却水箱是埋置于炉衬内的冷却设备,用于厚壁炉衬,分为扁水箱 和支梁式水箱两种。

扁水箱(又称为冷却板)的厚度为70 ~ IlOrnm,由铸铁铸成,内部铸有044. 5 x6mm 的无缝钢管,常用于炉腰和炉身。炉腰部位比炉身部位密集一些,上下层间距一般为 500 ~900mm,同层间距为150 ~300mmo宝钢1号高炉从炉腹到炉身采用铸铜质冷却板, 冷却效率高。

支梁式水箱是内部铸有无缝钢管的楔形铸铁水箱,常用于炉身中部,插入炉衬内。上 下层间距为600 ~ 800mm,同层横向间距为1300 ~ 1700mm,水箱前端距炉衬设计工作面 为 230 ~ 450mmo

(5)风冷、水冷炉底。因大型高炉的炉缸直径较大,径向周围冷却壁的冷却难以将 炉底中心部分的热量全部散发,故需要在炉底中心部分进行风冷、水冷,以避免炉底被严 重侵蚀。水冷炉底比风冷炉底冷却强度大,耗电低,可进一步减薄炉底厚度。

现代的大型高炉,多采用炉底封板,水冷管设置在封板以下,对炉壳没有损失,如宝 钢1号高炉;若水冷管设置在封板以上,则炉壳开孔降低强度和密封性,但冷却效果比前 一种结构好些。

3.7.3冷却器的工作制度

冷却器的工作制度是指制定和控制冷却水的流量、流速、水压及出水与进水温差等。 高炉各部位的热负荷不同,冷却器形式不同,故应制定不同的冷却器工作制度。

3. 7. 3.1 水的消耗量

高炉的热负荷是指高炉某部位需要由冷却水带走的热量,单位表面积炉衬或炉壳的热 负荷即为冷却强度。热负荷的表达式为:

Q = C水血(〃一进) 式中Q一高炉热负荷,kj/h;

m..冷却水流量,t/h;

C水--水的比热容,kJ/(kg∙K);

仙,⅛--冷却水的出水与进水的温度,也。

由此可见,冷却水消耗量与热负荷和出进水温差有关。在高炉冶炼过程的某一段特定 时间内(如炉龄的初期、中期和晚期等)可认为Q是一个常数,则冷却消耗量与出进水

3.7 高炉的冷却器设计 • 51 •

温差成反比,即提高冷却水的温差,可降低冷却水的消耗量。一般可通过降低水的流速或 增加冷却器的串联个数来提高冷却水的温差。

3.7. 3. 2 流速和水压

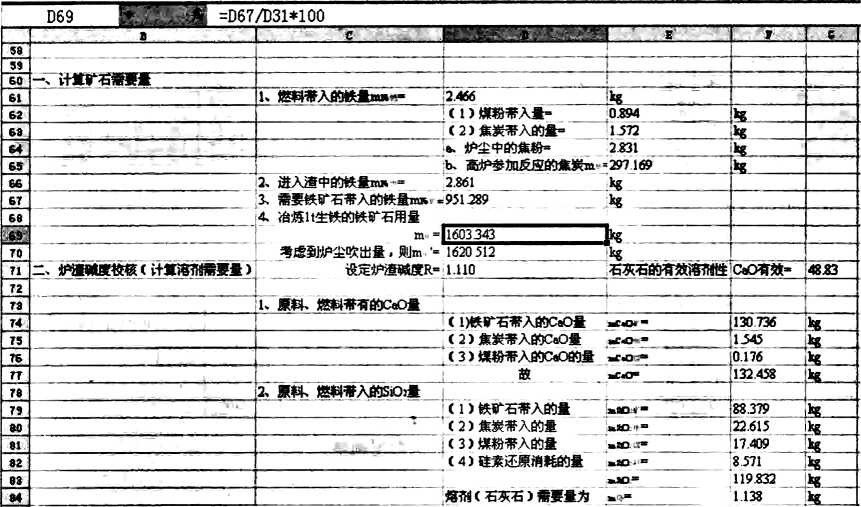

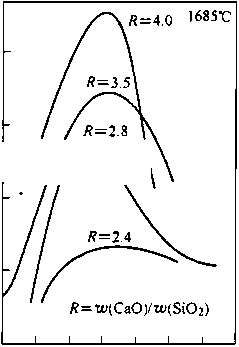

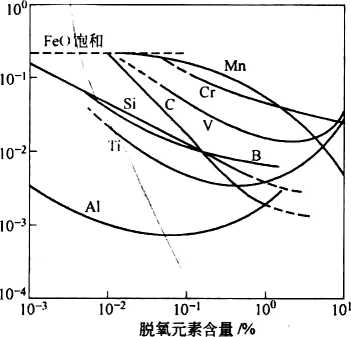

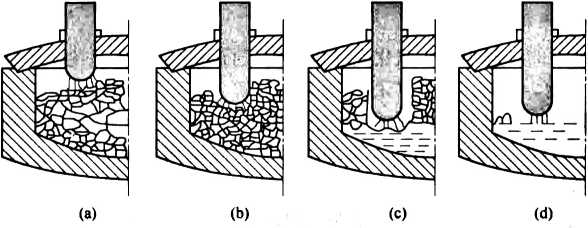

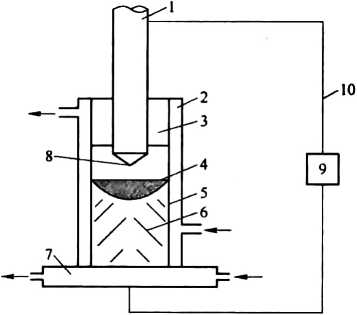

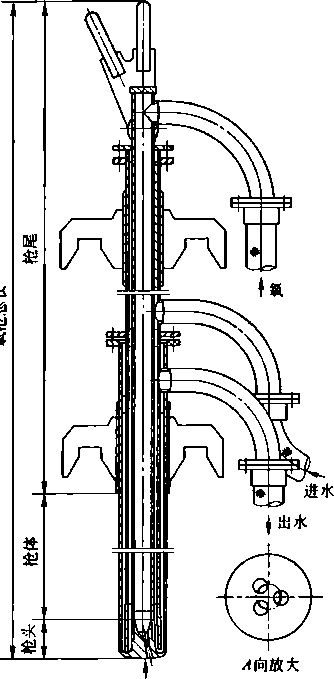

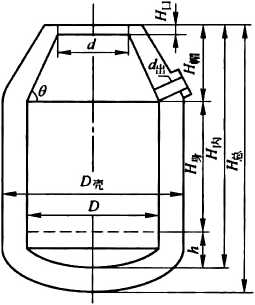

由上面的分析可知,降低冷却水流速可提高冷却水温差,进而减少冷却水用量。但流 速太低会使机械混合物沉淀,且局部冷却水可能沸腾,故冷却水流速不宜太低,其与冷却 器的结构有关。在铸有无缝钢管的冷却器内,冷却水流速为l∙2~1.5m/s,空腔式冷却器 内水的流速稍低。