现代电2炼钢生产 技朮手册

名誉主编傅杰 主 编王新江

碎冶金工业出版社

七夕 httpz∕∕www<cnmip∙com.cn

现代电炉炼钢生产技术手册

名誉主编傅杰

主 编王新江,

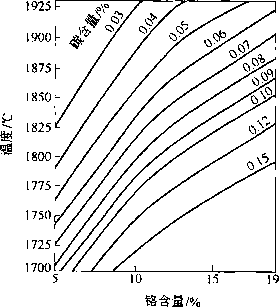

副主编李京社朱荣李晶

北京

冶金工业出版社

现代电炉炼钢技术是应用现代科学技术,在传统电炉炼钢技术的基础上发展起来 的电炉炼钢技术。

电炉炼钢已有一百多年的历史。传统的电炉炼钢分为瑋化期、氧化期、还原期三个 阶段,在冶炼特殊钢方面具有优势,因此主要用于冶炼特殊钢。从20世纪50年代始,传 统电炉炼钢技术以"煉氧合并、薄渣吹氧、缩短还原期"的工艺特点为标志,进入成熟阶 段。60年‘代后,弧形连铸技术成功的工业应用,促使电炉要进一步缩短冶炼周期以与连 铸相匹配。70年代,发展了超高功率供电及其相关技术,使得电炉还原期移到炉外势在 必行。80年代,LF技术及EBT技术的开发,使得电炉还原期得以移到炉外,冶炼周期缩 短至60 min以内,形成了电炉+炉外精炼+连铸+连轧的现代化流程,第一条电炉一薄 板坯连铸连轧生产线的投产标志着现代电炉炼钢技术进入了成熟阶段。现代电炉炼钢 的特征是由现代电炉炼钢技术特点决定的。高效、节能、环保、可持续发展等,反映了现 代电炉炼钢的发展方向。

20世纪90年代以来,我国在电炉炼钢理论、技术、操作、设备、管理等方面取得长足 进步,不仅电炉钢产量进一步提高,而且在推进、完善现代电炉炼钢技术、扩大品种、提 高质量等方面不断进步。为系统地总结现代电炉炼钢技术,提升我国电炉炼钢技术水 平,更好地推动我国冶金工业健康、持续发展,在冶金工业出版社的组织和中国金属学 会炼钢分会电炉学术委员会的支持下,我们编写了《现代电炉炼钢生产技术手册》一书。

《手册》共分10章。第1章在立足于钢铁厂电炉生产技术的基础上,简要概括了电 炉炼钢的发展、历史现状以及未来;第2章介绍电炉炼钢用原材料和辅助材料;第3章对 世界各国各种电炉炉型进行了讨论,同时对电炉设备进行了分析比较;第4章介绍电炉 冶炼技术和工艺;第5章重点论述了电炉冶炼过程的物料平衡和热平衡;第6章介绍了 与电炉冶炼配套的精炼技术;第7章对典型钢种的工艺流程进行了分析;第8章从可持 续发展的角度对电炉流程的清洁化生产进行了介绍;第9章重点介绍了电炉钢冶金质 量控制,包括控制工艺和方法;第10章简要介绍了电炉工厂设计和典型流程。《手册》 内容可供钢铁企业技术人员、管理人员学习使用,也可供高校师生、工程设计以及设备 制造单位技术人员参考。

《手册》由王新江担任主编,李京社、朱荣、李晶担任副主编。第1章由北京科技大 学傅杰、安阳钢铁集团公司王新江撰稿;第2章由韶关钢铁集团有限公司钟寿军撰稿; 第3章由北京科技大学李京社撰稿,其中第3.1.4节电气自动化系统由安阳钢铁集团公 司王冠军、杨伏林撰稿;第4章由北京科技大学李晶撰稿;第5章由北京科技大学朱荣撰 稿,其中第5.5节电炉冶炼过程的供电由安阳钢铁集团公司王冠军、杨伏林撰稿,第6章 由安阳钢铁集团公司王新江、靳秀礼、杨錦撰稿;第7章分别由江阴兴澄特种钢铁有限

∙n∙前言..................................................

公司阮小江、张广军(第7.1节轴承钢)、首钢集团总公司张玮、唐国志、崔京玉、周德光 (第7.2节弹簧鋼、第7. 3节齿轮钢)、安阳钢铁集团公司苏小峰(第7.4节硬线钢)、天 津钢管集团股份有限公司张露(第7.5节石油管用钢)、首钢集团总公司技术研究院薄 板研究所刘阳春撰稿(第7.6节不锈钢);第8章由广州珠江钢铁有限责任公司柴毅忠、 林名驰、卢平、熊涛涛撰稿;第9章由天津钢管集团股份有限公司张露、孙开明撰稿;第 10章由宝钢工程技术有限公司王雷、丁于撰稿。全书由傅杰、王新江审稿、定稿。

在《手册》的编写酝酿、组织阶段,傅杰教授做了大量工作,包括编写提纲的拟定、主 要作者的推选等,在编写提纲的讨论、审定,编写分土和内容修改等历次编写工作会议 上和编写过程中,傅杰教授提出了很多宝贵意见,付出了辛勤劳动。在《手册》的编写工 作中,安阳钢铁集团公司和北京科技大学冶金与生有工程学院、研究生院给予了热情支 持和帮助;王子亮总经理、史美伦副总经理、李士琦教授等给予了热情鼓励和支持;中国 金属学会炼钢分会电炉炼钢学术委员会王中丙、江苏沙钢集团张晓兵、钢铁研究总院郭 征、韶关钢铁集团有限公司冯炳文、北京科技大学孔苻茂等专家为《手册》的编写提出了 建议和意见。

《手册》的编写工作还得到了冶金工业出版社的支持和指导,得到了天津钢管集团 股份有限公司、广州珠江钢铁有限责任公司、韶关钢铁集团有限公司、江阴兴澄特种钢 铁有限公司、宝钢工程技术有限公司、首钢集团总公司等单位领导的支持和帮助。在此 一并表示衷心的感谢!

由于参与编写《手册》的单位和人员较多,作者都是企业或学校的技术专家和生产 组织者、教学科研的领导者,时间有限,加之主编水平所限,书中不足之处恳请读者批评 指正。

王新江

2009年2月

了 < '>: V ⅛∙f⅛ —

目 录

也龜U

1现代电炉炼钢技术的发展概况........................................................................1

1.1国外现代电炉炼钢生产的发展.......................................................... 1

1.2我国现代电炉炼钢生产的发展............................... 5

1.3现代电炉炼钢的技术特点.................. 6

1.4现代电炉炼钢技术的发展........................................ 8

1.5 我国现代电炉炼钢技术进步..................... :......................................10

1.6我国电炉炼钢存在的问题及解决对策.............. 12

1.6. 1 存在的问题..................................................................... 12

1.6.2 解决对策 .........................................................'•............................. 13

1.7电炉冶炼周期的综合控制理论..................................................................15

1.7. 1冶炼周期的综合控制理论..............................- ............................ 15

1.7.2电炉冶炼周期综合控制理论应用之..电炉加部分铁水冶炼技术 .........17

1.7.3电炉冶炼周期综合控制理论应用之二——电炉工序效益最大化模型 .........19

1.8我国电炉炼钢发展的前景 .............................................. 20

参考文献............................................................................. 21

2电炉冶炼的原材料和辅助材料..............................................................……-• 22

2. 1 废钢................................................ 22

2. 1. 1 废钢的几个有关概念 ...................... 22

2. 1.2 废钢的分类..........................•.......... ••■■...................................... 22

2. 1.3 、对废钢的技术要求...........................................................................25

2. 1.4 废钢的加工处理..............................................................................26

2.2废钢代用品.................... 26

2. 2. 1 铁水.............................................................................................26

2. 2.2 生铁块..........................................................................................27

2. 2.3 直接还原铁(DRI) ........................................................................... 27

2. 2.4脱碳粒铁.......................................................................................28

2.2.5碳化铁..........................................................................................28

2. 2.6 改性生铁 ............................................................... 28

2. 2.7 复合金属料 ................................................................ 29

2. 3 合金料................................................................................................29

2. 3. 1合金料的种类 .......................................................... 29

2.3.2 各种合金料的技术要求 ................:....................................................30

• IV.目录.........: ^ _ ~~

2.4 渣料...................................................................................................40

2. 4. 1 石灰石........................ 40

2. 4.2 石灰 ...........................沔..............'W.............................................. 41

2.4.3 萤石.............................................................................................41

2. 4.4 轻烧白云石.....................................................................................42

2. 4.5 废黏土砖块 ....................................................................................42

2. 4.6 硅石和石英砂............................................. 42

2. 4.7 合成渣料 ............................................. 43

2.5耐火材料............................. 43

2.5. 1 耐火材料的分类......................................................... 43

2. 5.2 电炉对耐火材料的技术要求 ...............................................................44

2.5.3电炉用耐火材料及主要质量指标.....................................:...................44

2.5.4 电炉不同部位使用的耐火材料........................ 46

2.6 电极...................................................................................................46

2.6. 1电极的基本技术要求........................................................................46

2. 6.2 电极的种类....................................................................................47

2. 6.3 影响石墨电极消耗的主要因素 ............................................................48

2.7各种介质.................... 48

2. 7. 1介质的种类及要求...........................................................................48

2. 7.2 介质的标识 ................................................................................... 51

参考文献......................................................................................................51

3 电炉设备......................................................................... 53

3. 1现代电炉炼钢设备....................................................................;............53

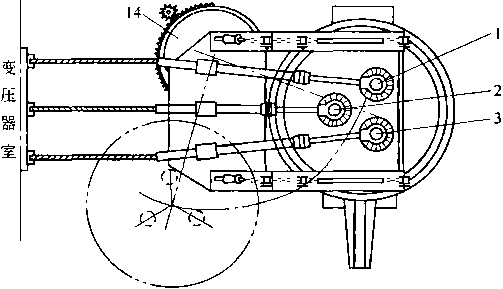

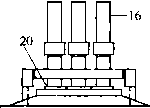

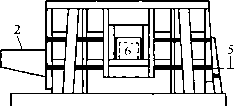

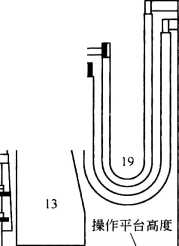

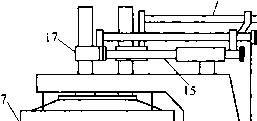

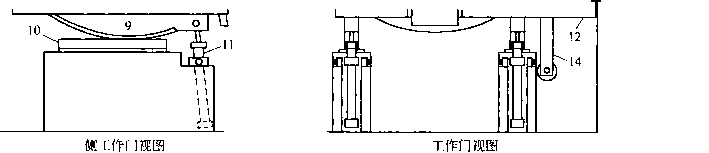

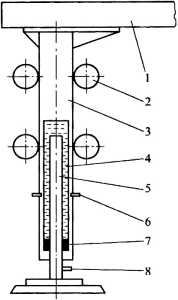

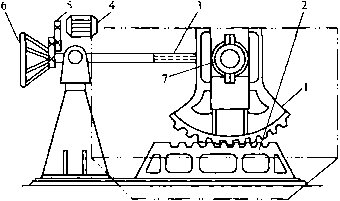

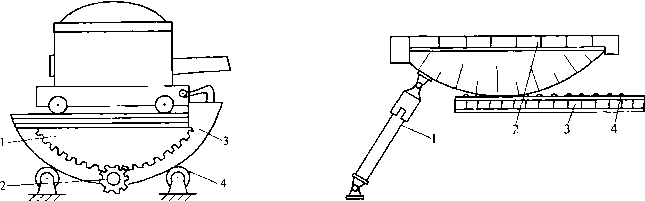

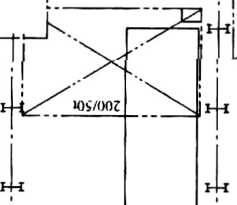

3. 1. 1机械设备 .......................................................................... 54

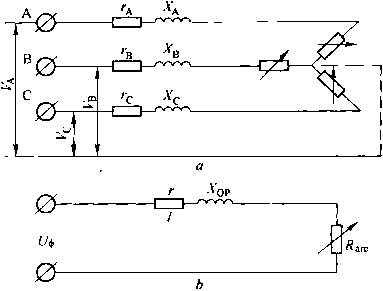

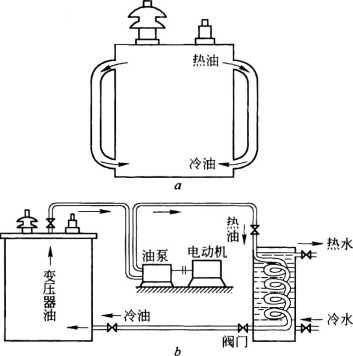

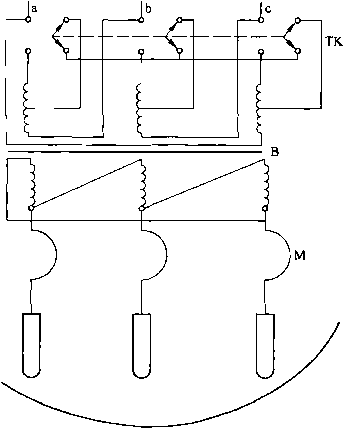

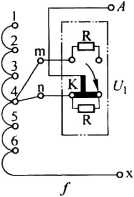

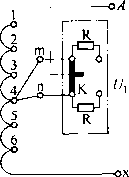

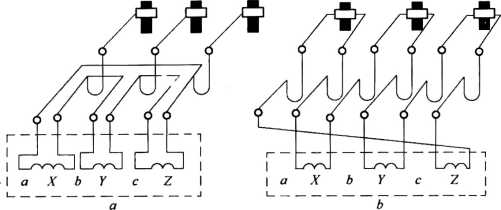

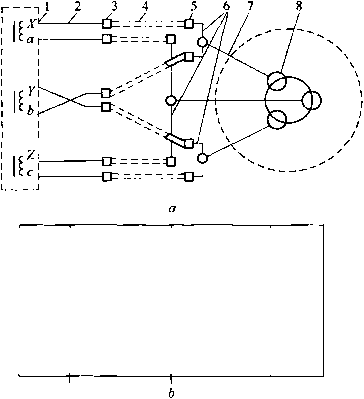

3. 1.2 供电系统 ...............................................................................— •■••• 67

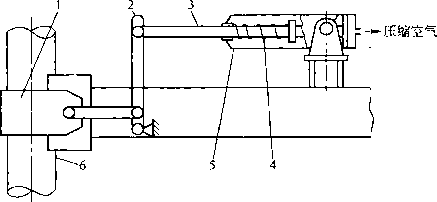

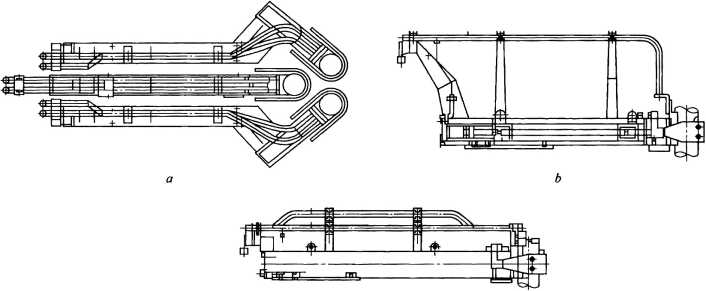

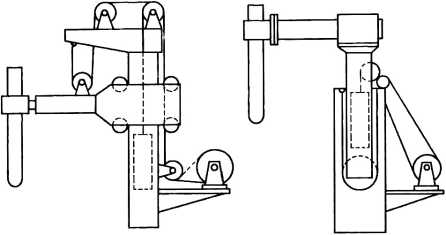

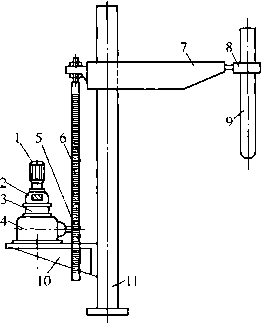

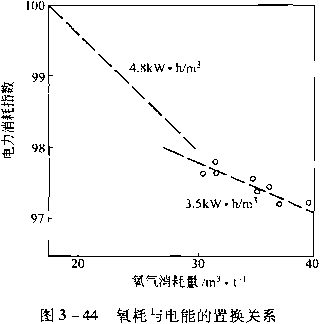

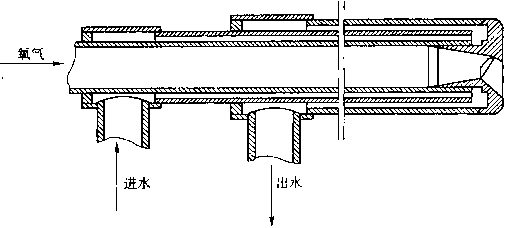

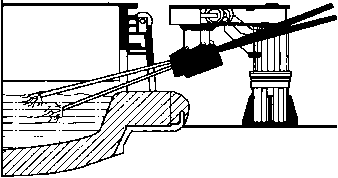

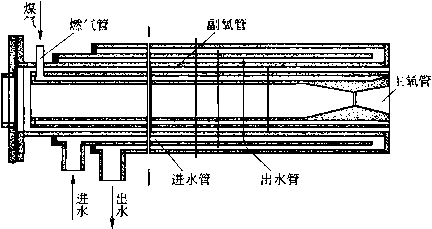

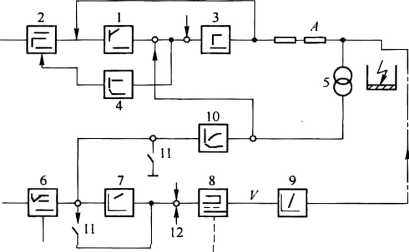

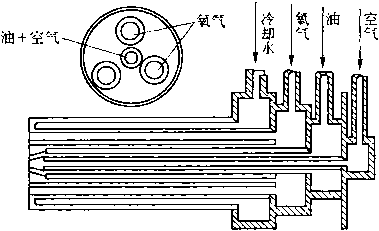

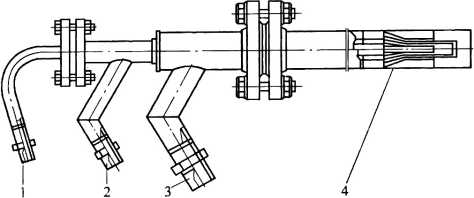

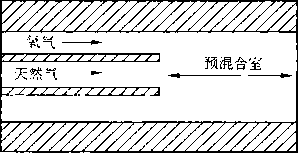

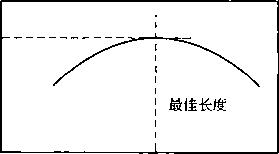

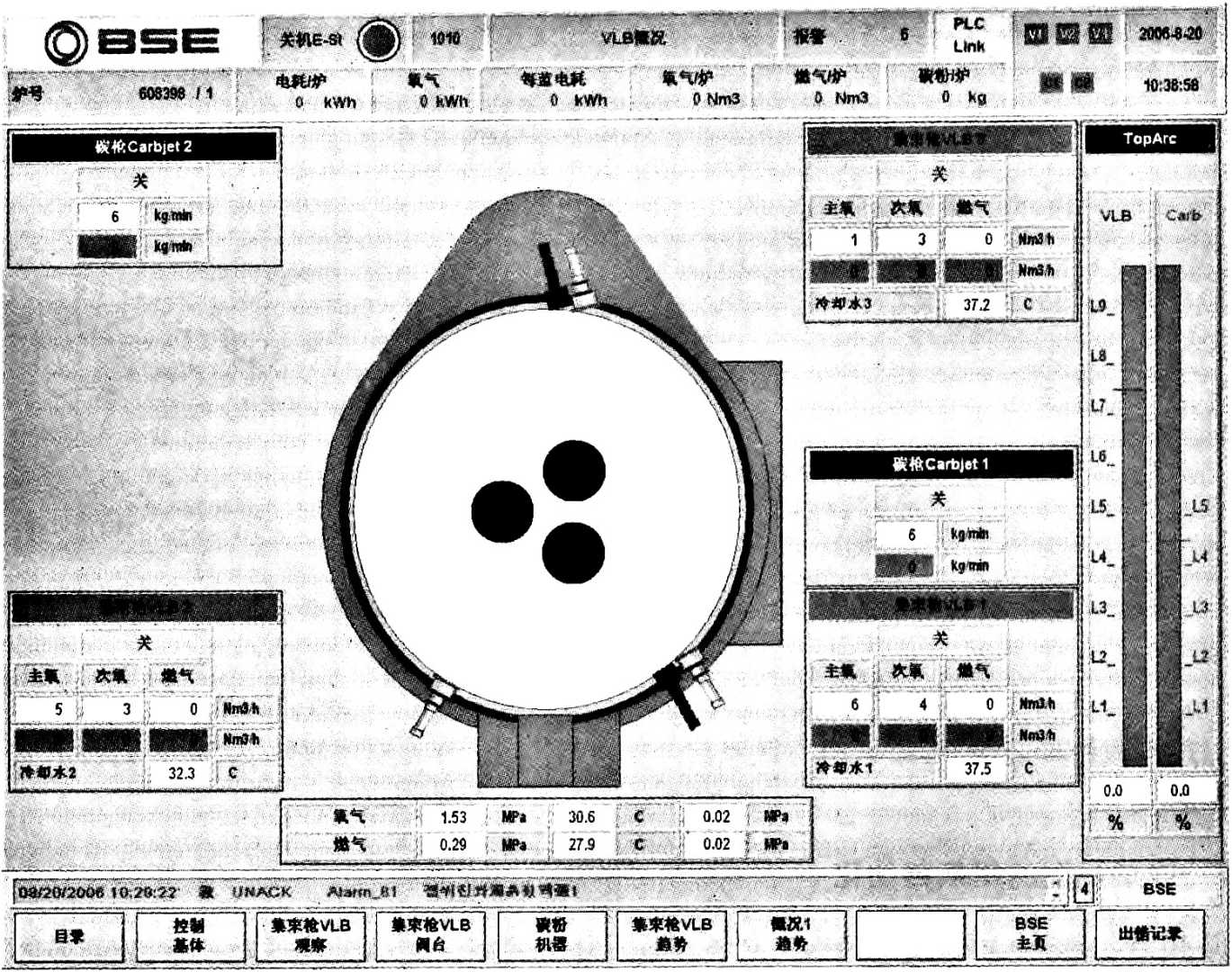

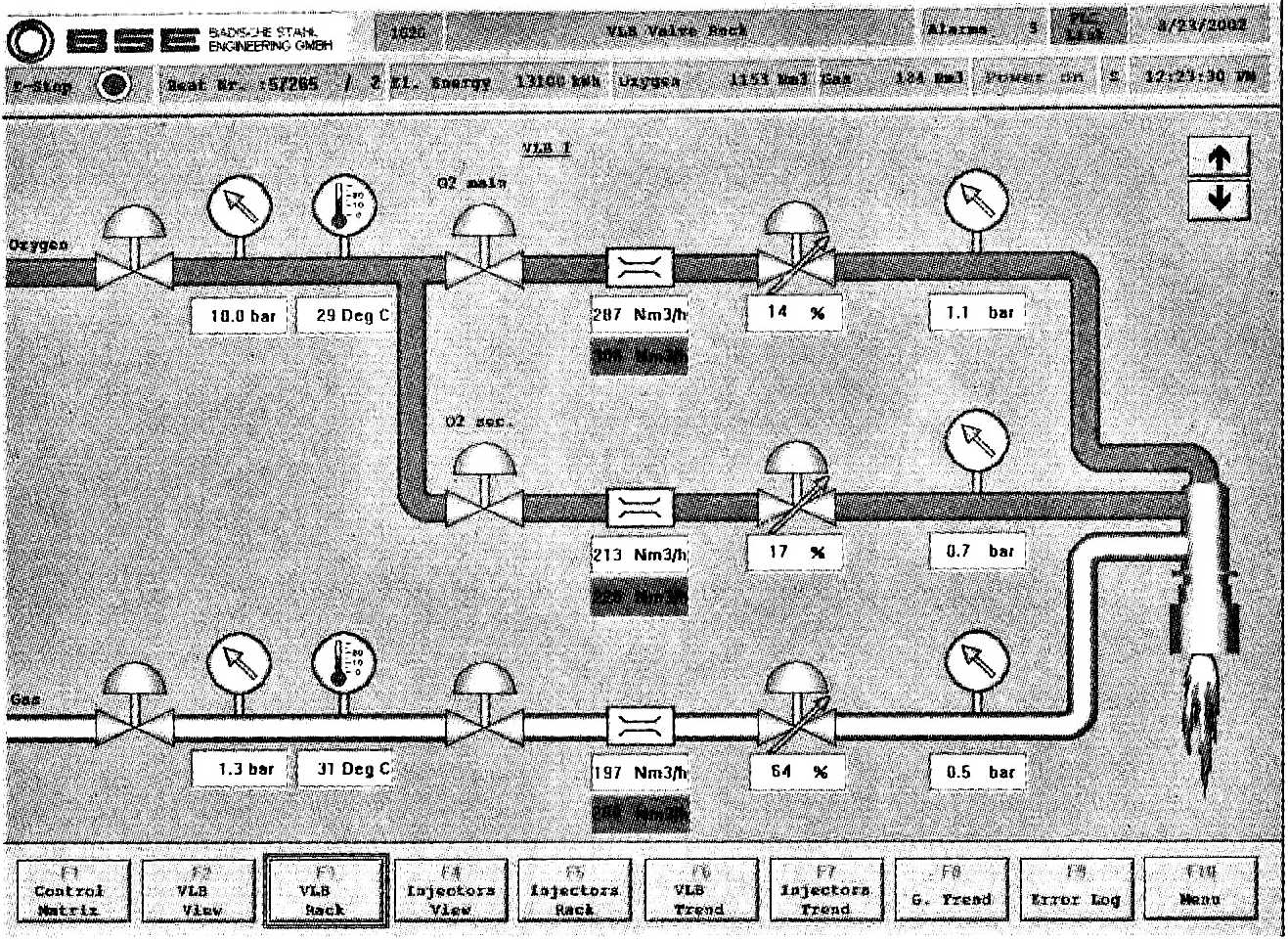

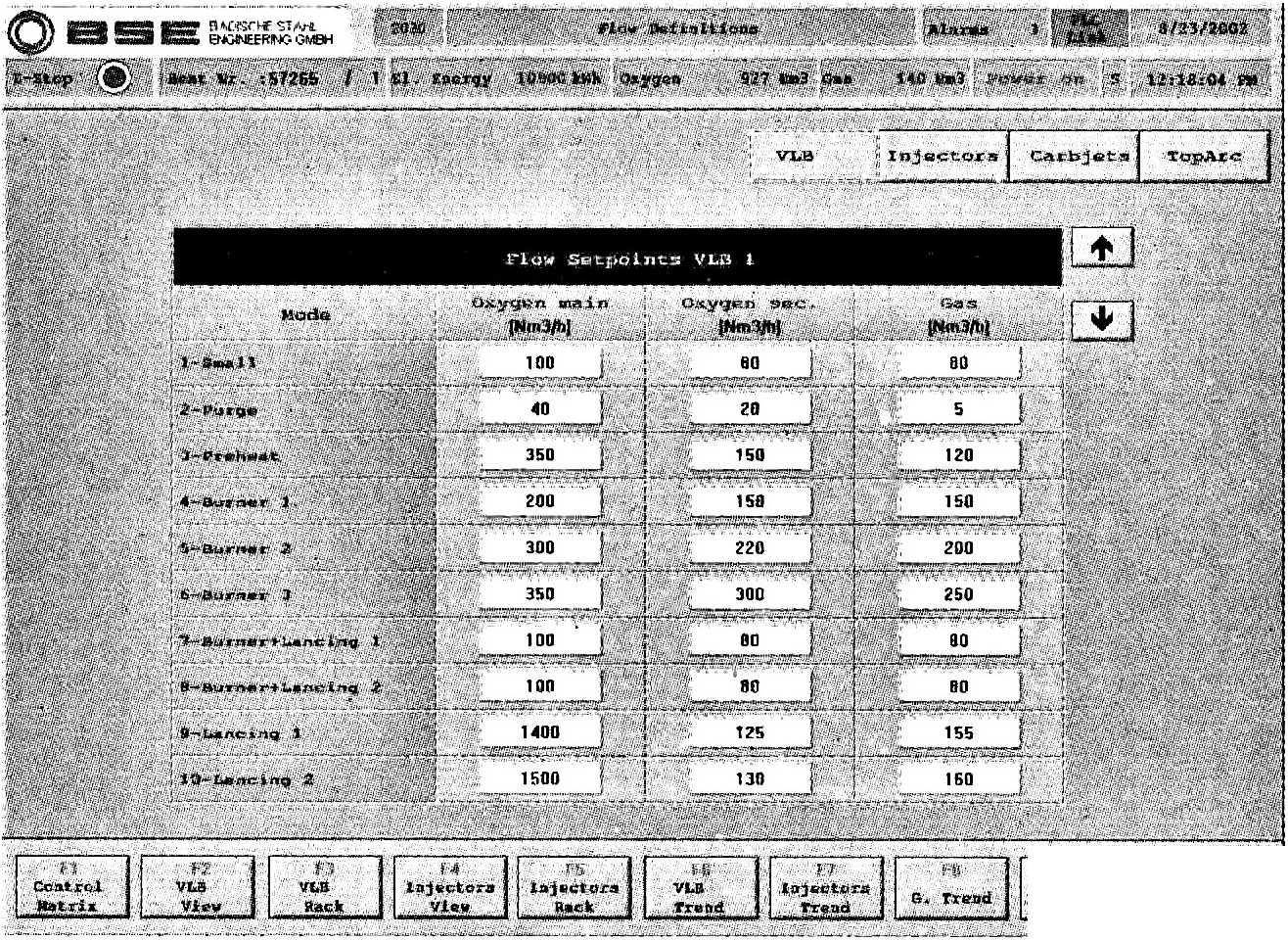

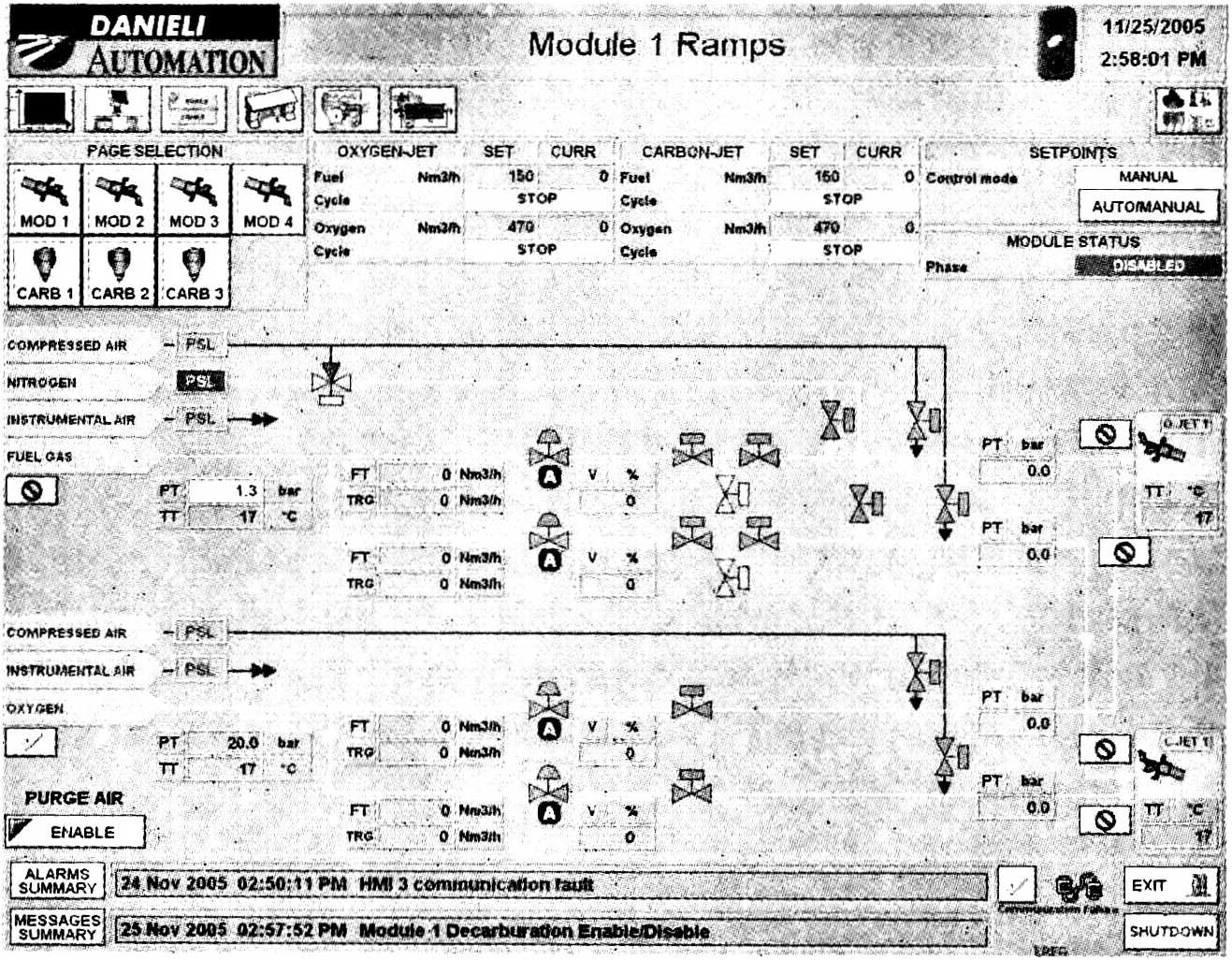

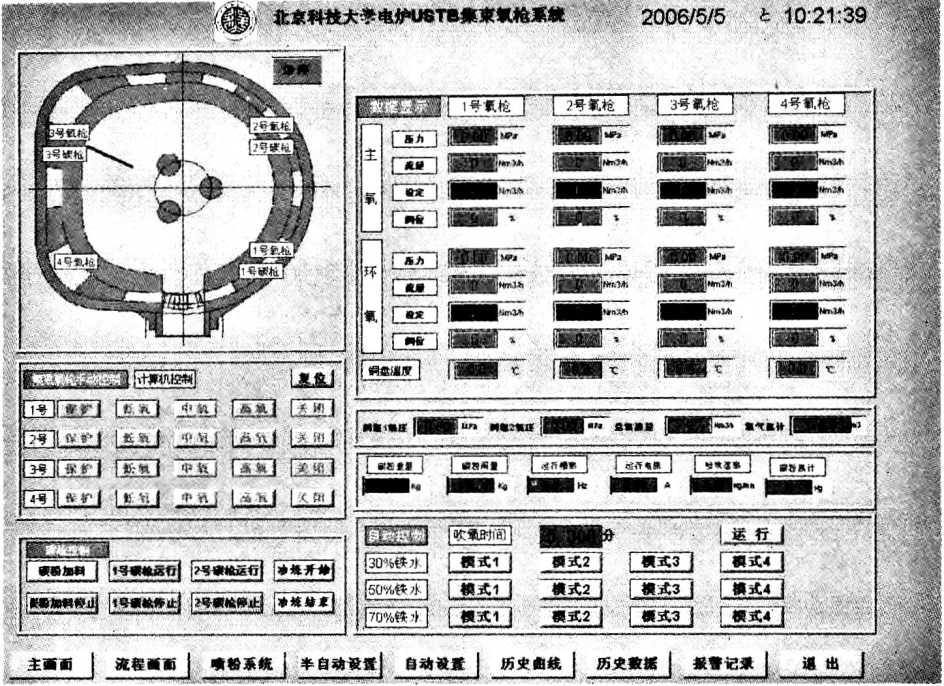

3- 1.3 供氧系统............................................................................ 79

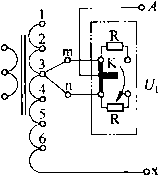

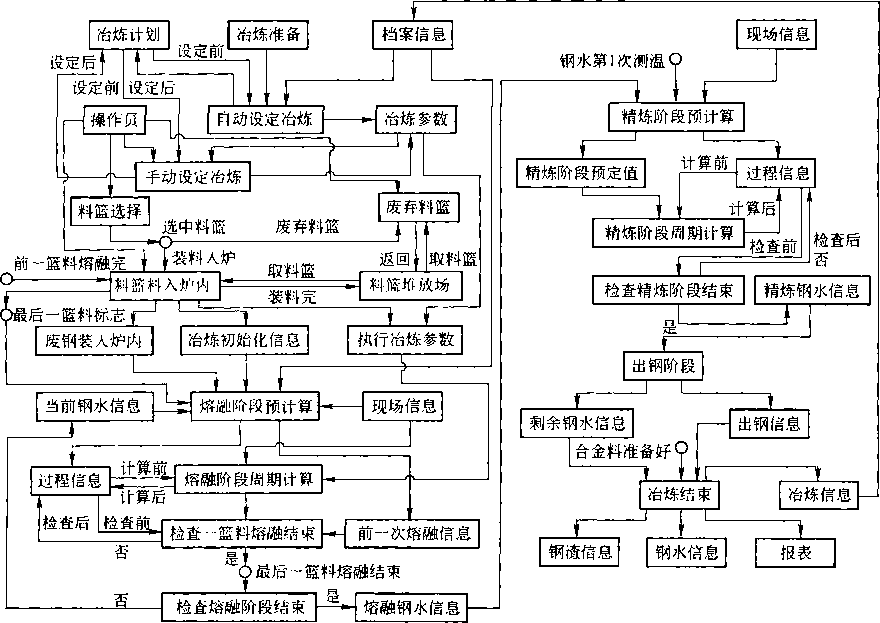

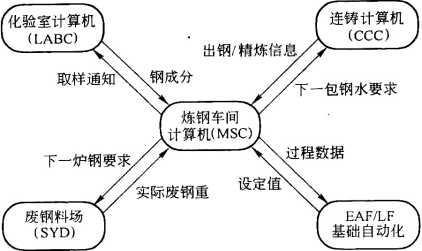

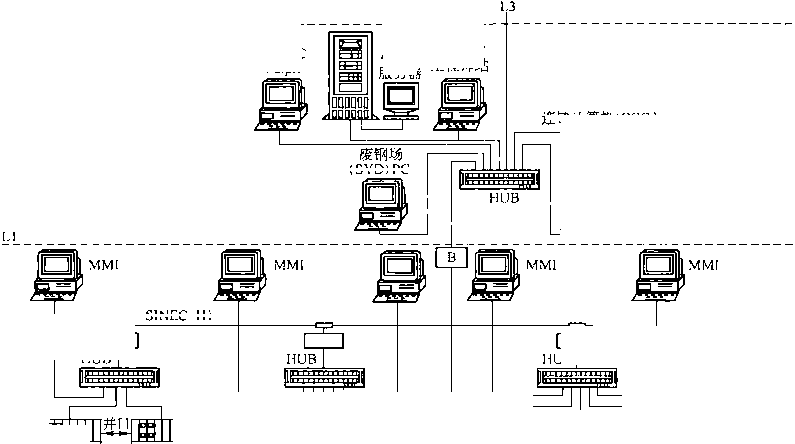

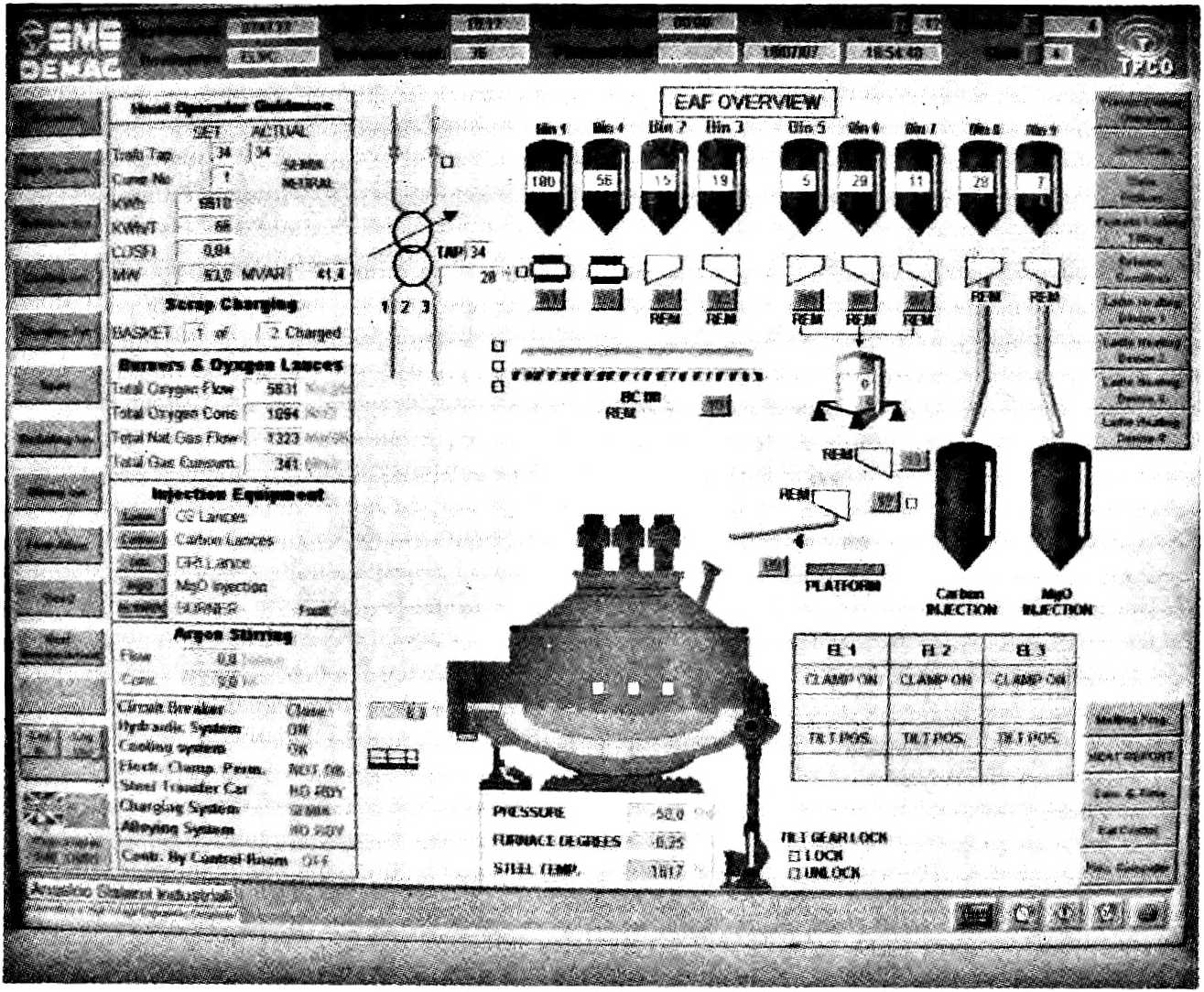

3. 1.4 电气自动化系统..............................................................................85

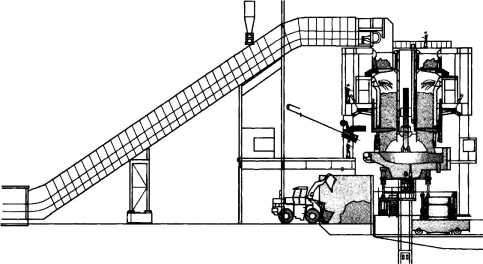

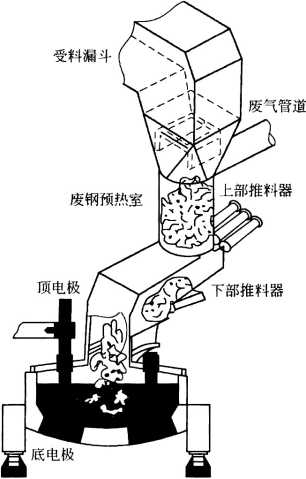

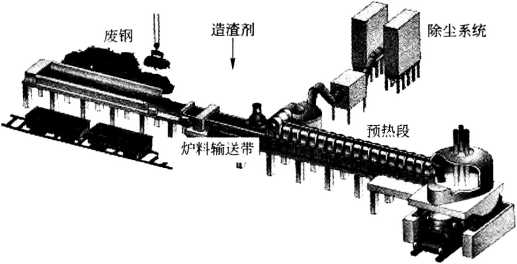

3.1.5装料系统及废钢预热系统 ..........................-.................... 96

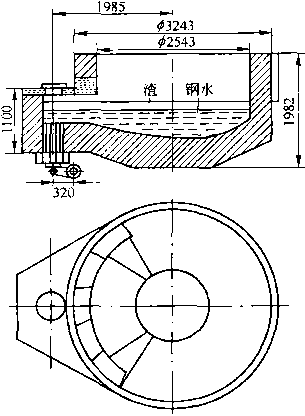

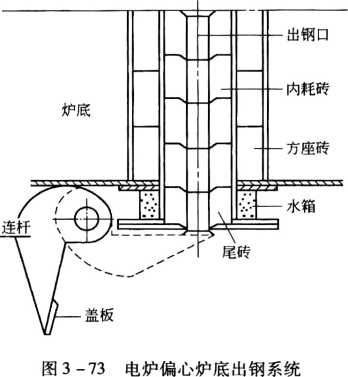

3. 1. 6 出钢系统..................... 102

3.2普通超高功率交流电炉........................................................................104

3∙2. 1普通超高功率交流电炉技术要点......................................................104

3. 2.2超高功率电炉的技术难点及其克服措施....................................... 106

3.2.3 超高功率交流电炉的短网布线.........................................................108

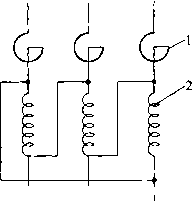

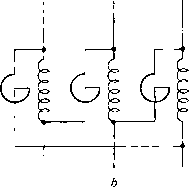

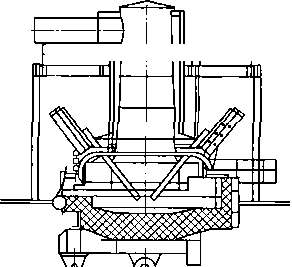

3-3超高功率直流电炉.................................................................................110

3∙3. 1 直流电炉的特点..............................................................................110

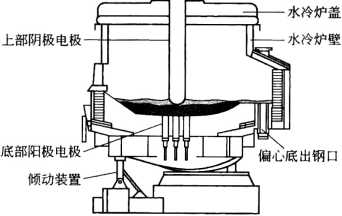

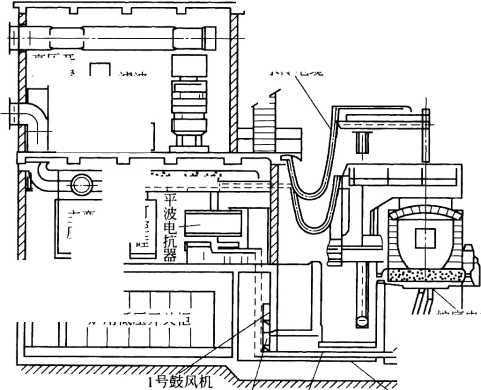

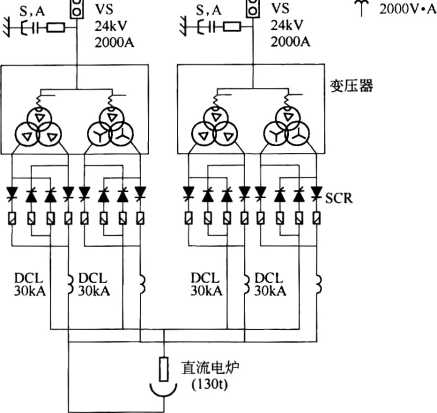

3. 3.2 直流电炉设备..................................................................... Ill

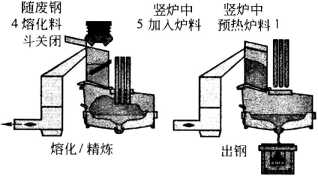

3.4 烟道竖炉电炉............................ 118

3.4. 1 竖井式FUChS竖炉电炉...................................................................118

-------------------------—目录 .V.

3.4.2 双竖炉电炉..................................................... 120

3.4.3 复式竖炉电炉.......................... 120

3.4.4 指形烟道竖炉电炉................................. 121

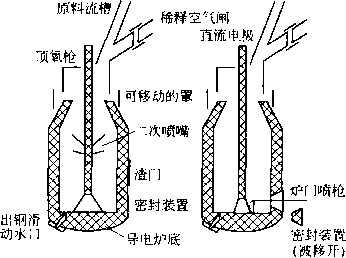

3. 4.5 COntiArC烟道竖炉直流电炉..................................... 121

3.4.6 ComeIt烟道竖炉电炉........................................................................ 123

3.4.7 UL-BA.烟道竖炉电炉 ................... 124

3. 4.8 IHI烟道竖炉电炉 ........................................................................... 124

3.4.9多级废钢预热竖炉电炉(MSP) ......................................................... 125

3. 5 Consteel 电炉 ....................................................................................... 126

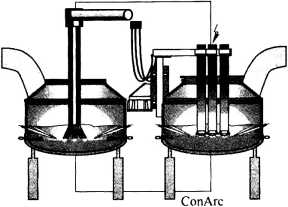

3. 6 ConArC 转炉型电炉 .................................. '•........................... 127

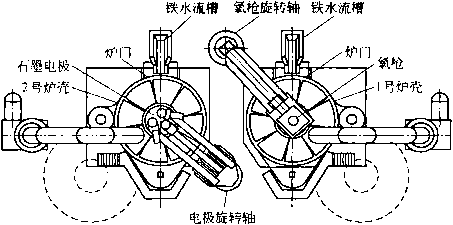

3.7 双炉壳直流电炉...................................................... 129

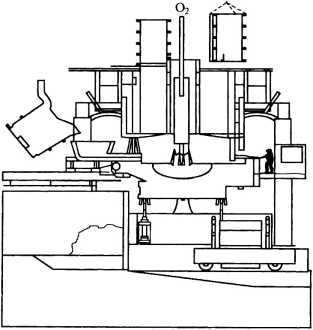

3. 8 Ecoarc 电炉..........................................................................................ɪɜɪ

参考文献...................................................................................................132

4现代电炉冶炼技术.......................................................................................134

4.1电炉冶炼周期及控制..............................................................................134

4. 1. 1电炉功能的演变与发展 ........................................ 134

4. 1.2 现代电炉炼钢基本操作技术............................................................135

4. 1.3 缩短电炉冶炼周期、降低电耗的措施...................................................138

4. 1.4 电炉炼钢工艺与流程的匹配 ............................................................139

4.2 快速熔炼技术...................................... 142

4. 2. 1 炼钢原材料的选择................ ,...............................................142

4. 2.2 泡沫渣技术....................................................................................143

4. 2.3 废钢预热技术.............................................................. 145

4.3低氮电炉炼钢生产技术........................................................................146

4. 3. 1 铁水加入量对钢液中氮含量的影响...................................................146

4. 3.2供氧方式对钢液氮含量的影响....................... 147

•4. 3. 3 泡沫渣操作对钢液氮含量的影响*......... 147

4. 3.4 出钢脱氧对钢包钢液氮含量的影响.......................................... 147

4. 3. 5电炉底吹不同气体对钢液氮含量的影响-............................................148

4. 3. 6 电炉留钢操作对钢液氮含量的影响...................................................149

4.4 电炉冶炼工艺优化模型 ........................................................................ 149

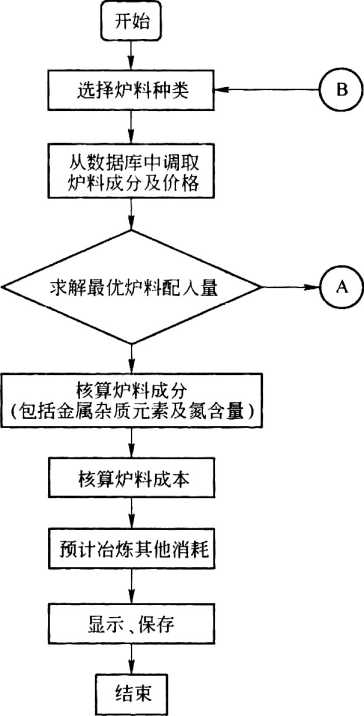

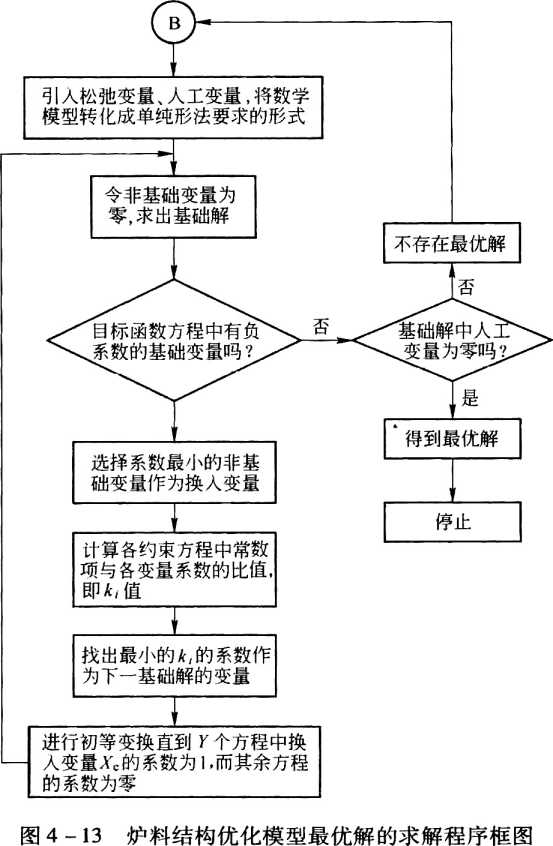

4. 4. 1 电炉炉料结构模型...........................................................................149

4. 4.2以工序效益最大化为目标的现代电炉冶炼工艺优化模型........................153

4. 4.3 废钢熔化模型...........................................................-•..................... 156

4. 4.4 碳含量动态预报模型 …••:............................................................... 158

4- 4.5 电炉供氧模型.................................................................................159

4.5电炉冶炼终点控制技术........................................................................161

4.5. 1 电炉终点控制的意义 ................................................. 161

• VI •目录

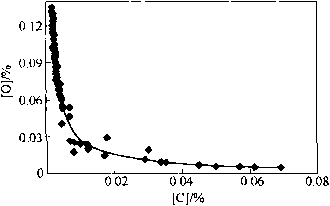

4. 5. 2 电炉中的碳一氧反应分析 ........................

4.5.3 电炉终点控制的措施 ..............................

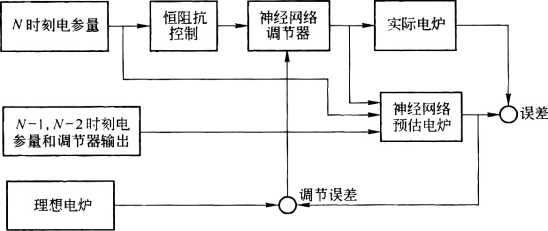

4.6电炉智能炼钢技术..........................................

4. 6. 1 智能电炉炼钢技术.....................................

4. 6.2智能电炉炼钢技术的发展........................

4. 6.3智能化炼钢对钢冶炼成本及质量的影响……

4. 6.4 智能化炼钢的发展方向 ...........................

参考文献............................................................

5电炉冶炼过程物料平衡与能量平衡........................

5. 1物料平衡计算模型....................................................

5. 1. 1单项物料平衡计算表达式 ........................

5. 1.2按工艺计算物料平衡表达式.....................

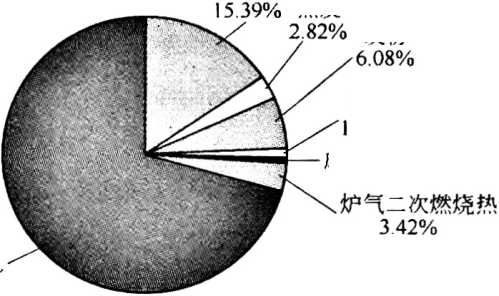

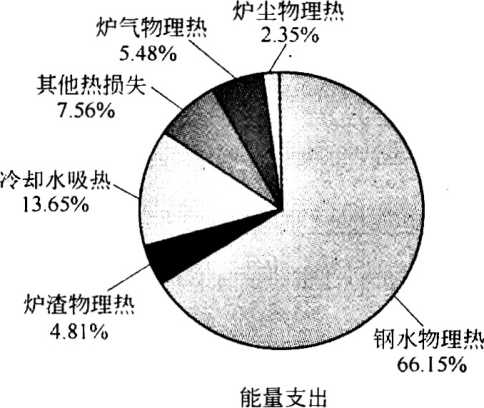

5.2能量平衡计算模型..........................................

5. 2. 1单项物料的热量计算表达式.....................

5. 2.2热收入及热支出计算表达式.....................

5.3单项物料平衡与热平衡计算...........................

5.3. 1单项物料平衡计算....................................

5.3.2单项物料产生热量计算............................

5.4不同原料配比下的物料平衡与热平衡理论计算

5.4. 1不同铁水比下的物料与能量平衡计算 .........

5. 4.2其他原料结构下的物料与能量平衡计算 ……

5.5电炉炼钢冶炼过程供电...............................

5.5. 1 交流供电与直流供电 ..............................

5. 5.2 电炉电气运行技术....................................

5.5.3 供电曲线...........................:....................

5.5.4辅助能源输入控制....................................

5.6电炉炼钢冶炼过程物理热与化学热的利用.........

5. 6. 1电炉炼钢冶炼过程的铁水热装..................

5. 6.2电炉炼钢冶炼过程的强化用氧..................

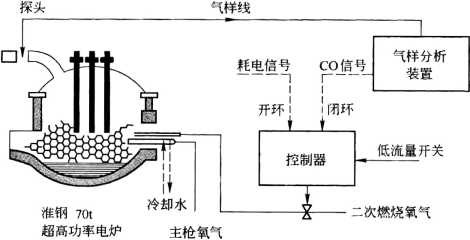

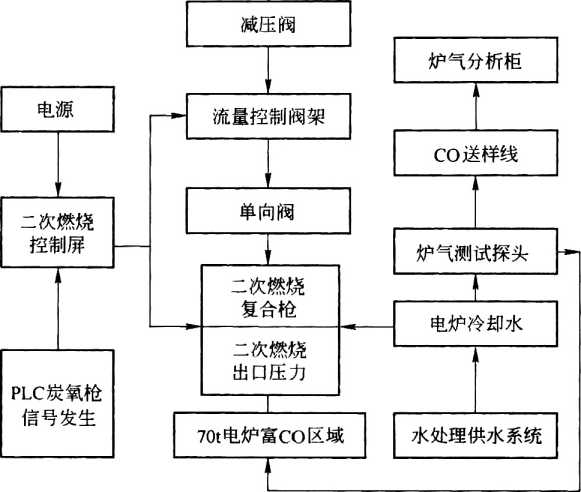

5.6.3电炉炼钢冶炼过程的二次燃烧 ..................

5.6.4电炉炼钢冶炼过程的底吹工艺..................

5. 6.5 电炉炼钢冶炼过程的泡沫渣工艺...............

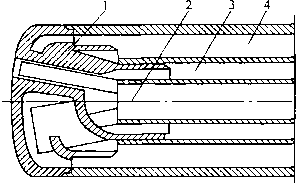

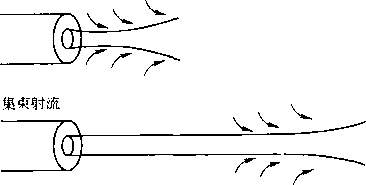

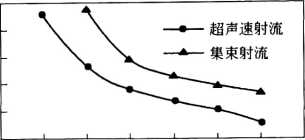

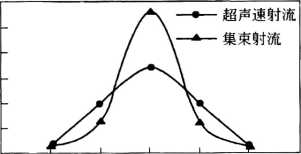

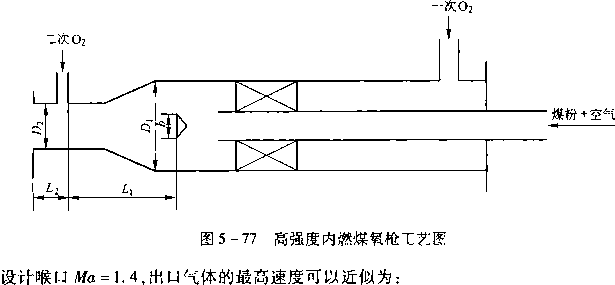

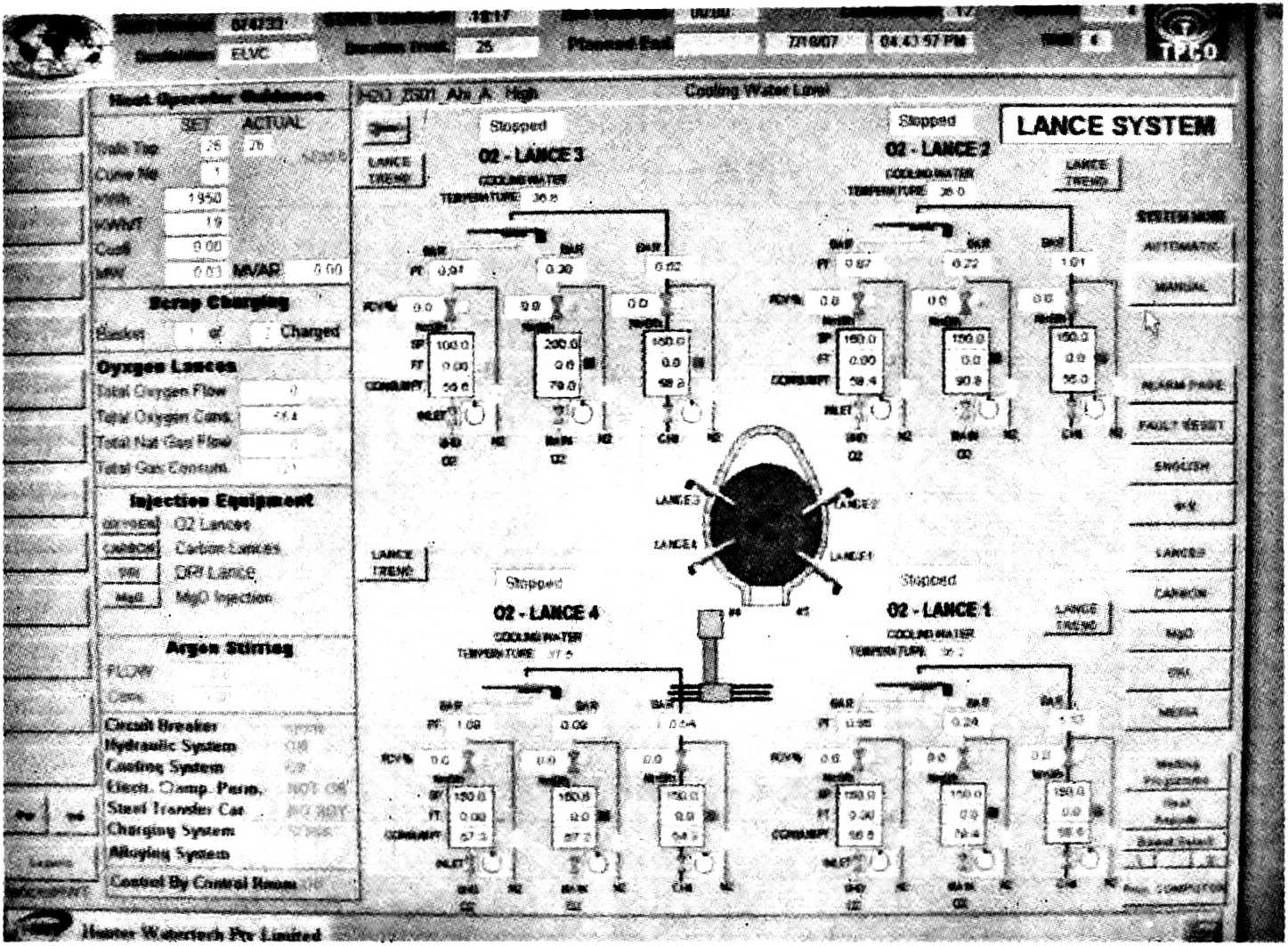

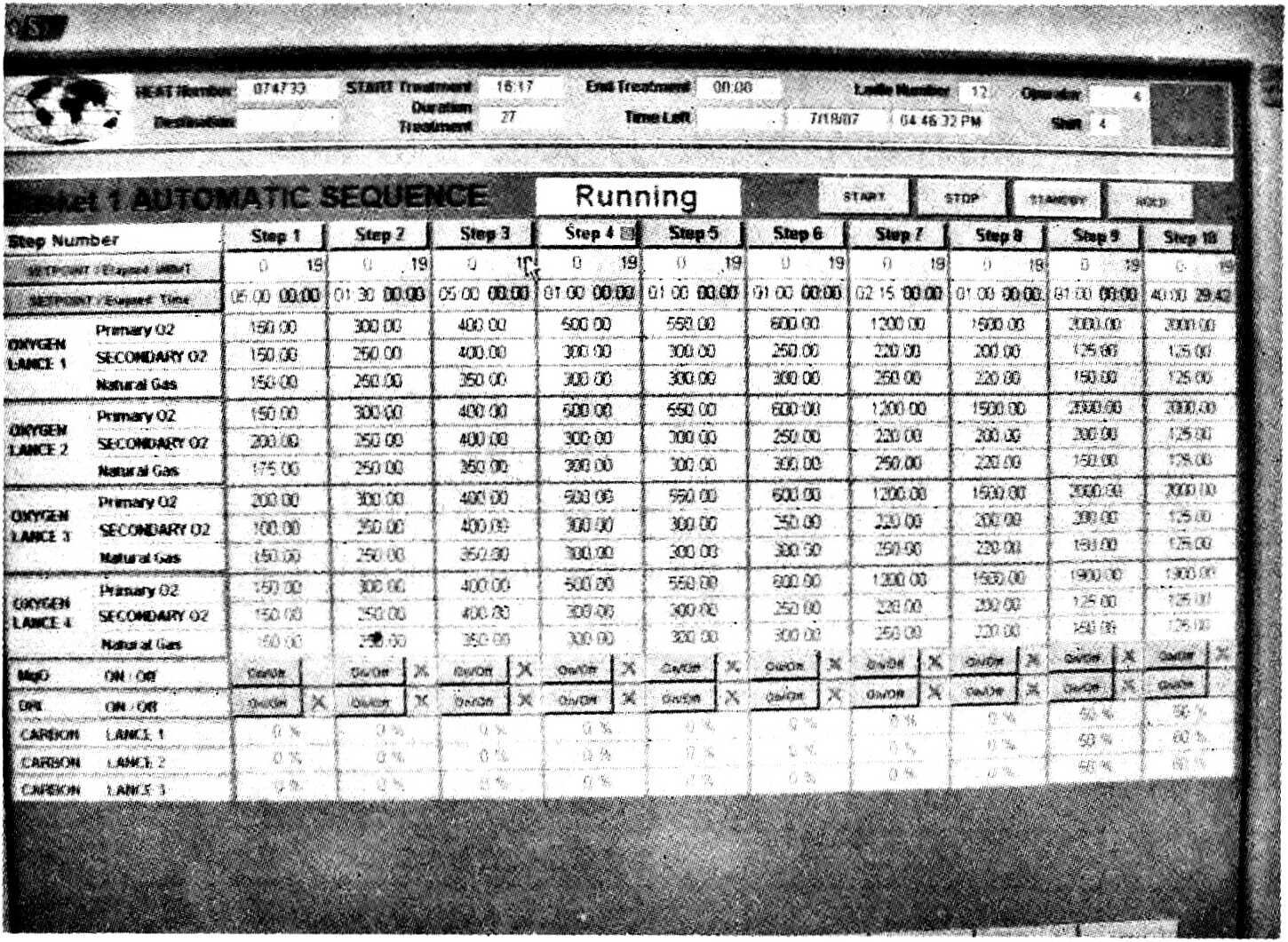

5. 6. 6 电炉炼钢氧枪设计....................................

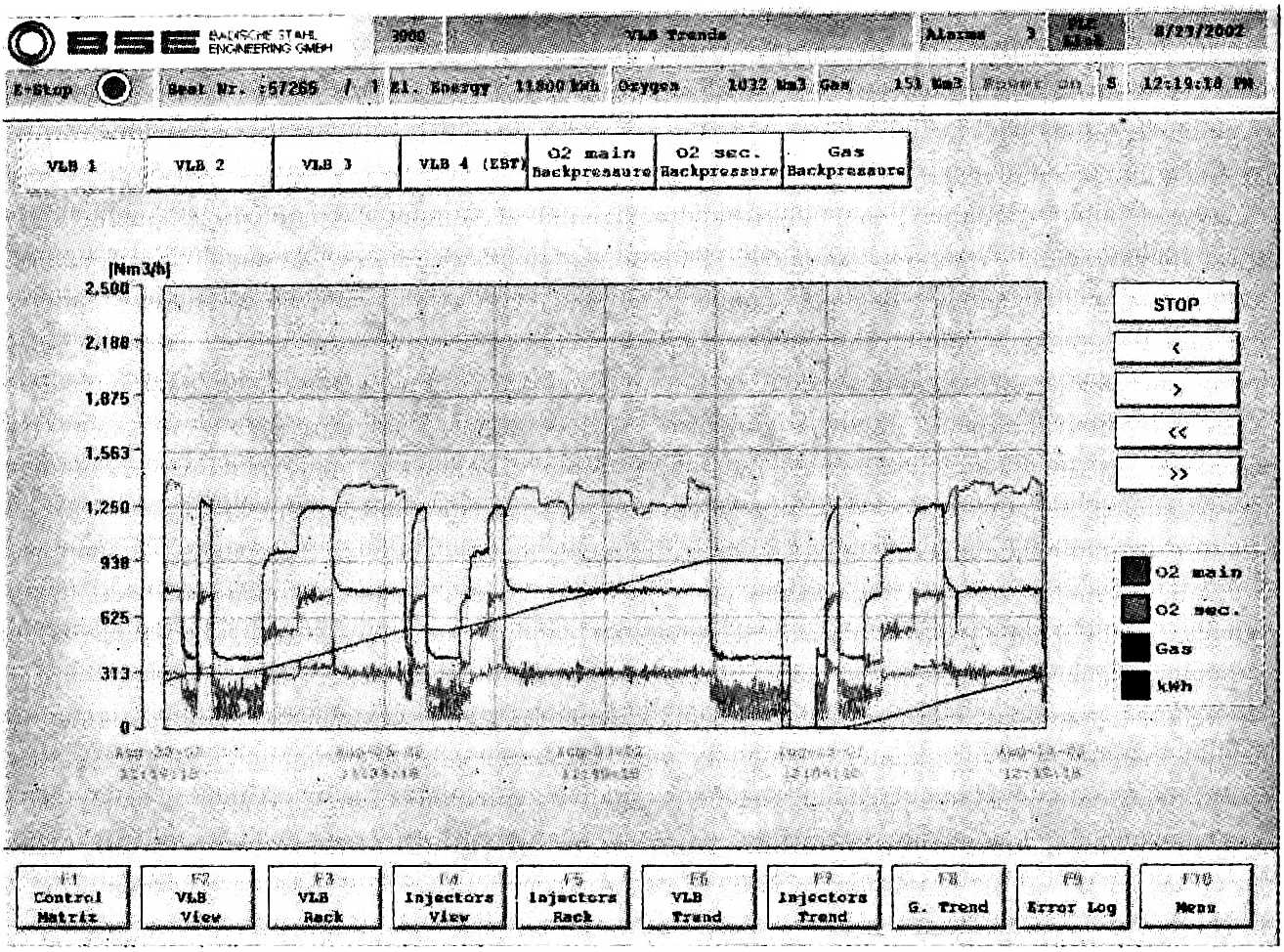

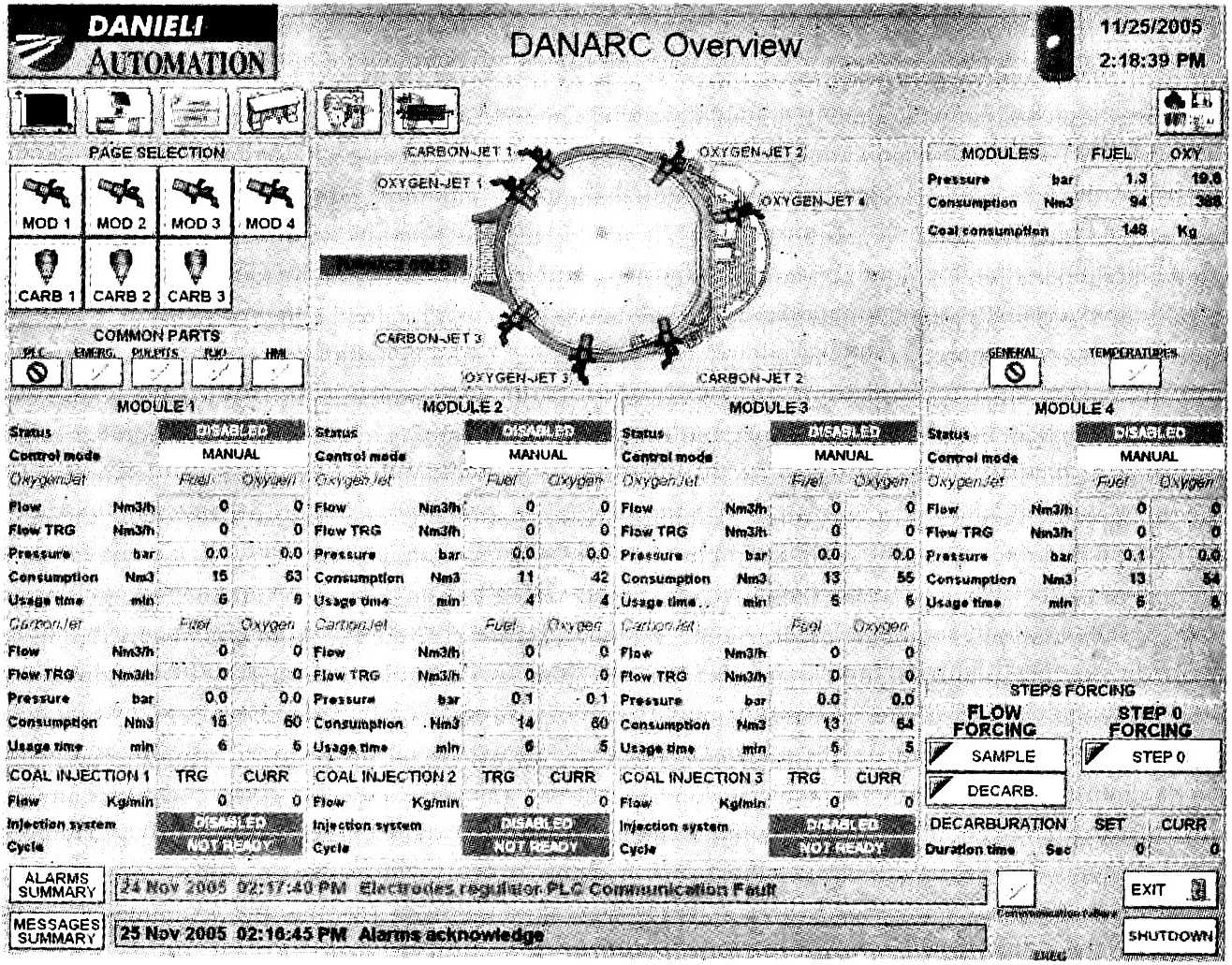

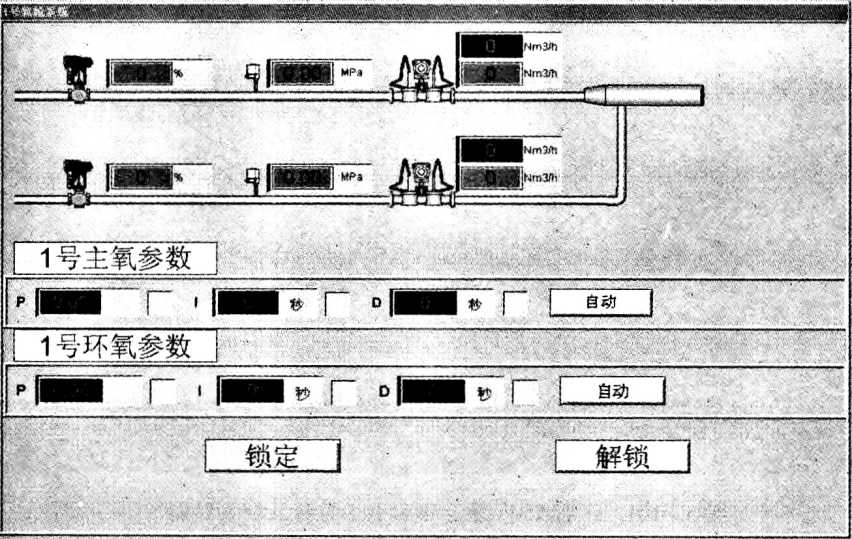

5. 6.7电炉炼钢的用氧自动化...........................

附录5.1电炉物料平衡与能量平衡计算用参数及变量

附录5. 2电炉废钢熔化实验 .................................

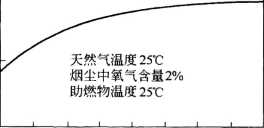

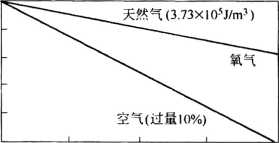

附5.2. 1油氧火焰废钢熔化实验 ........................

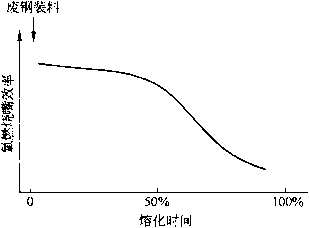

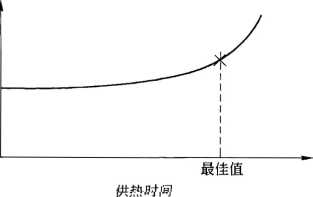

附5. 2. 2 冰块模拟熔化实验 ..............................

6163646465666767

H 11 1* 11 1* 11 11 Ix

01 16889903 7777777788

1A Il 1 lɪ 1 1* Il lɪ 11 IA

5

8

1

85

960000010305

1 2 2 2 2 2

060613

2 2 2

9

2

2

51598222

34456777

22222222

----目录 * VH •

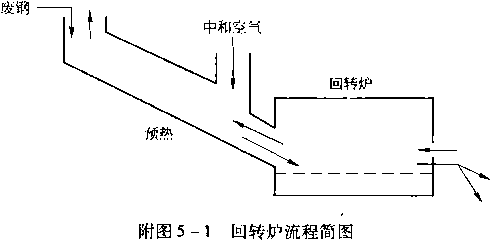

附5.2.3 回转炉废钢熔化实睑..................................................................273

参考文献..............................................................................................……273

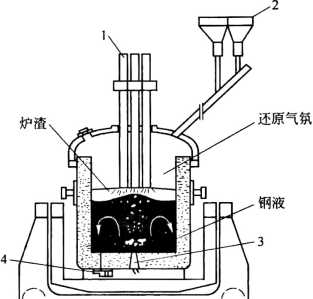

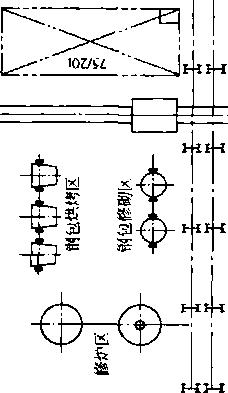

6与电炉冶炼配套的炉外精炼技术..................................................... 277

6. 1与电炉冶炼配套的炉外精炼技术概述 .....................................................;277

6. 1. 1与电炉炼钢相匹配的主要炉外精炼方法 ........................................∙l∙-- 277

6. 1.2以电炉为初炼炉的不同种类钢种精炼工艺路线的选择.................................277

6. 1.3主要几种精炼方式与电炉的节奏匹配................................................278

6.2钢包精炼炉(LF) ................................................................................. 279

6. 2. 1钢包精炼炉出现和发展的必然性......;...................................... 279

6. 2.2 钢包精炼炉的技术特点和核心功能...................................................279

6. 2.3 钢包精炼炉生产工艺过程实践...............-...................... 294

6. 2.4钢包精炼炉生产常见问题探讨....................................................... 300

6. 2.5 钢包精炼炉设备................................................................-………… 301

6. 2.6 钢包精炼炉耐火材料 ............................................................... 303

6. 2.7钢包精炼炉存在的问题和发展趋势 ...................................................307

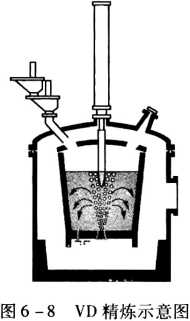

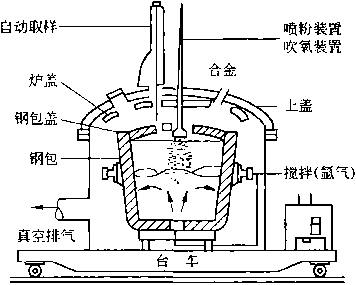

6. 3 VD/VOD/RH精炼方法功能描述 .................. 308

6.4 低硫钢的生产.............................................. :•••*••• 309

6. 4. 1 LF-IR精炼方法生产低硫钢关键技术要点 .........................................310

6. 4.2 其他低硫钢生产技术和极低硫化新技术的探索 ......... 311

6.5 低碳钢的生产.......................................................................................312

6. 5. 1 通过RH生产低碳钢......................................... 313

6. 5.2 通过LF+VD生产低碳钢 ...............................................................314

6. 5. 3 低碳钢生产中防止钢水增碳技术 ......................................................316

6. 6精炼工艺与产品质量..............................................................................316

6. 6. 1 钢液中夹杂物对产品质量的影响......................................................316

6. 6.2精炼提高钢液洁净度的技术手段......................................................318

6. 6.3 通过精炼处理后钢液的质量水平......................................................319

参考文献...................................................................................................320

7典型钢种的电炉和精炼工艺路线与技术...............'......................... 321

7. 1 轴承钢................................................................................................321

7. 1. 1轴承钢的种类及应用 .....................................................................322

7. 1.2 轴承钢合金元素组成及性能要求 ......................................................323

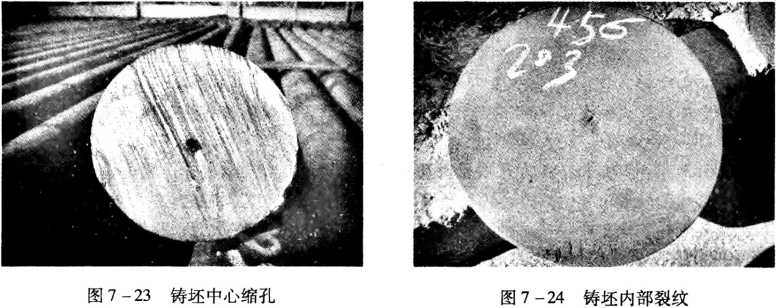

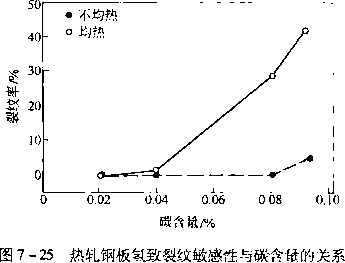

7. 1.3 轴承钢常见缺陷、危害、产生原因及防范措施....................................... 325

7. 1.4 轴承钢的冶炼与连铸 ................................................. 334

7.2 弹簧钢................................................................................................-340

7. 2. 1弹簧钢的分类及应用 .............................................. 340

7. 2.2 弹簧钢的合金元素组成及性能要求 .........................••........................ 340

∙VU∙目录~

7.2.3弹簧钢常见缺陷、产生原因及防范措施................................................341

7. 2.4 弹簧钢的冶炼与连铸 .....................................................................342

7. 2.5 小结................................................................................................

7.3 齿轮钢......................................................... ……….......-343

7.3. 1 齿轮钢的分类及应用..................................................................,…343

7.3.2齿轮钢的合金元素组成及性能要求...................................................344

7. 3.3 齿轮钢常见缺陷、产生原因及防范措施................ 346

7. 3.4 齿轮钢的冶炼与连铸 ................................................................. 346

7. 3.5 小结........•;................................................................................... 347

7.4硬线钢….............................................................................................347

7.4. 1 硬线钢的分类及应用 .....................................................................347

7. 4.2硬线钢的合金元素组成及性能要求...................................................347

7.4.3硬线钢的常见缺陷、产生原因及防范措施.............................................349

7. 4.4 硬线钢的冶炼与连铸 .....................................................................352

7. 4.5 小结.............................................................................................357

7. 5 石油管用钢....................... 357

7.5. 1 石油管的分类及作业环境...............................................................357

7.5.2 石油管的合金元素组成及性能要求......................................:............360

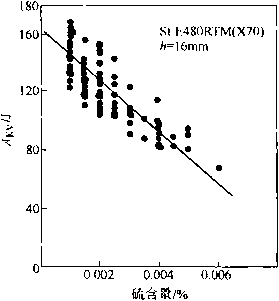

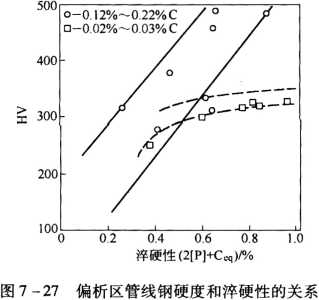

7. 5.3石油管用钢的常见缺陷、产生原因及防范措施....................................370

7. 5.4 石油管用钢的冶炼与连铸...............................................................375

7.6 不锈钢 .............................................................................................380

7.6. 1 不锈钢的应用及分类 .....................................................................380

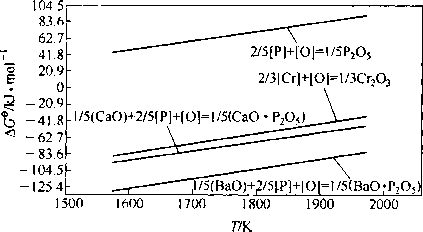

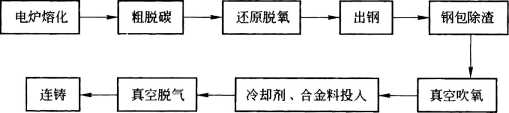

7.6.2 不锈钢的冶炼工艺路线 ..................................................................381

7. 6.3 不锈钢的冶炼.................................................................................383

7. 6.4 不锈钢的浇铸.................................................................................393

参考文献 ............ 395

8电炉流程的清洁化生产和循环经济....................................... 397

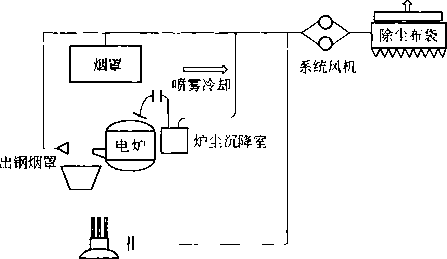

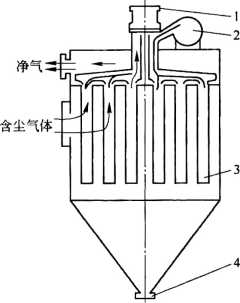

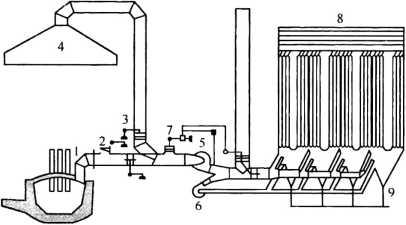

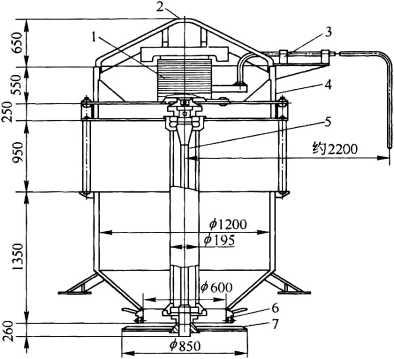

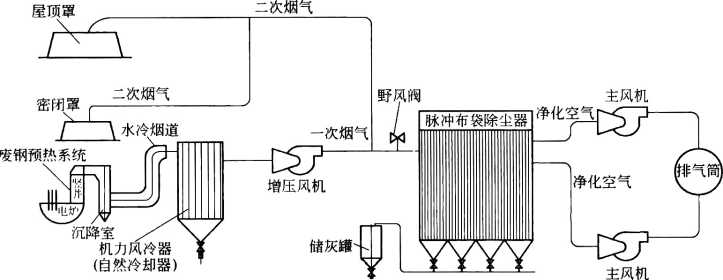

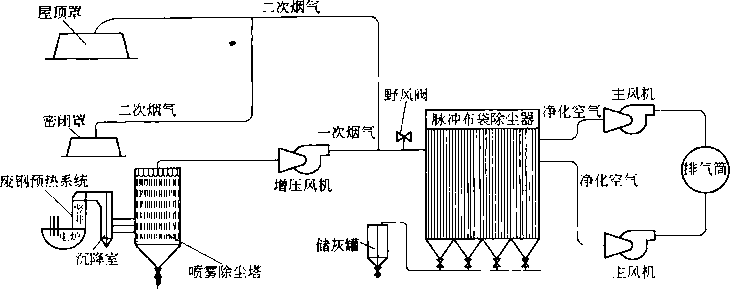

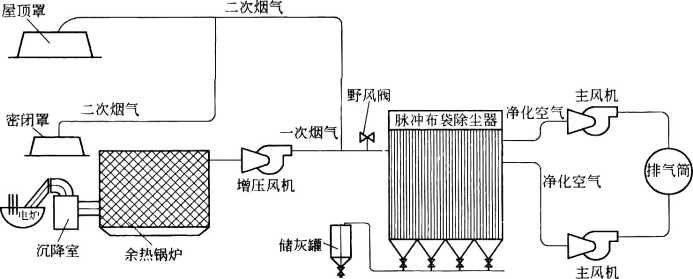

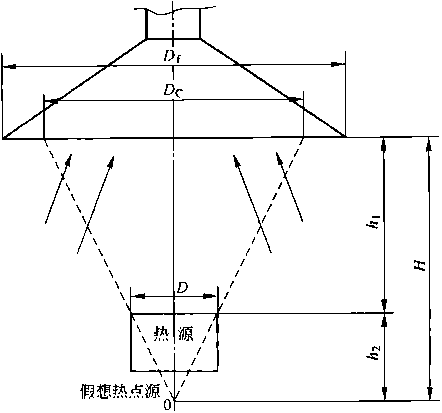

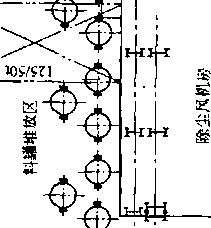

8. 1 炉气净化系统.......................................................................................398

8. 1. 1电炉烟气主要指标和净化要求 .........................................................398

8. 1.2电炉除尘系统基本设计 ..............................:...................................399

8. 1.3电炉除尘系统新技术.....................................................................404

8. 2 炉渣处理系统..................................................................................... 405

8. 2. 1炉渣主要指标和处理要求........................................................ 405

8. 2.2炉渣处置与利用技术................................................. 406

8. 2.3 炉渣处理新技术..............................................................................409

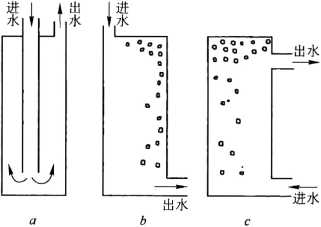

8.3循环水系统...........................................................................................411

8. 3. 1电炉循环水质和排放要求...............................................................411

8. 3.2 电炉炼钢循环水系统的组成............................................................412

----------------------------目录 .κ •

8.3.3 循环冷却水的处理..................................................................∙∙∙"i"∙ 412

8. 3.4 循环冷却水系统管道的处理 ...................................................... 413

8.3.5 循环水系统的运行....................................... 415

参考文献...................................................................... 419

9现代电炉炼钢的冶金质量控制................................................................. 420

9. 1 现代电炉炼钢的技术特点.............................................. 420

9. 1. 1 能源特点........................................................ 420

9. 1.2 原料特点.............................................................. 421

9. 1.3 冶炼过程特点.................................................................................427

9. 2成分控制...................................................................... 428

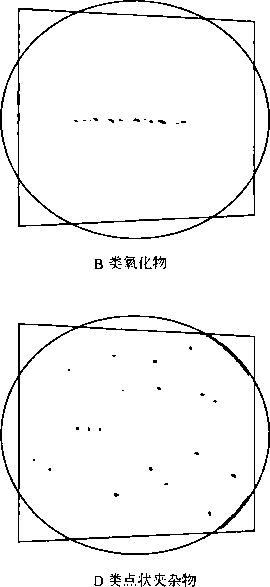

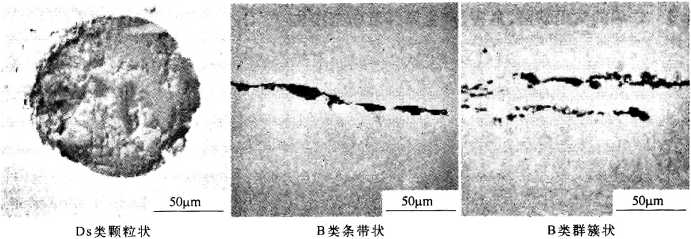

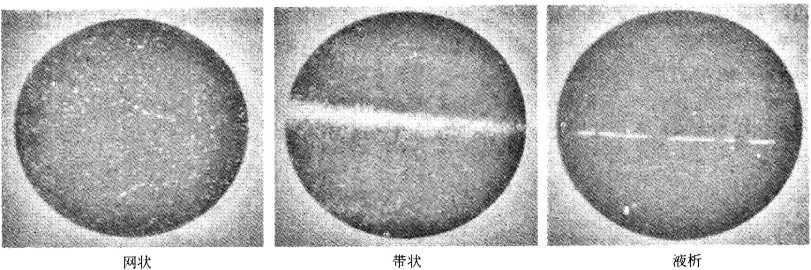

9. 3 洁净度控制..........................................................................................433

9. 3. 1非金属杂质元素氧、硫、磷对钢质量的影响..........................................433

9. 3.2 非金属夹杂物对钢质量的影响.........................................................434

9.3.3 气体对钢组织性能的影响...............................................................437

9. 3.4金属杂质对钢质量的影响...............................................................439

9.4现代电炉钢质量水平..............................................................................441

9. 4. 1关于钢的纯净度要求.....................................................................441

9. 4.2 铁资源质量控制..............................................................................441

9. 4.3 钢水质量控制.................................................................................449

9.4.4 洁净钢生产技术..............................................................................456

9. 4.5 我国电炉产品的质量水平...............................................................458

9. 5现代电炉钢水的检验方法.....................................................................463

9.5. 1 钢水的检验....................................................................................463

9.5.2 钢水常用的检测设备及分析原理 ......................................................465

9. 5.3 取样与制样....................................................................................467

附录钢中常见残余元素的主要用途...............................................................467

参考文献...................................................................................................470

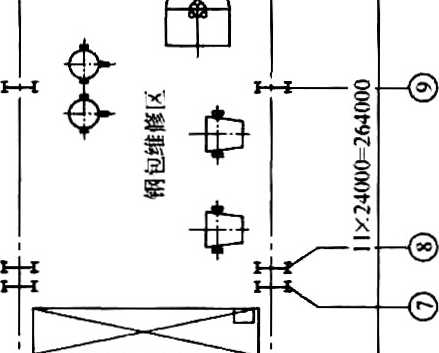

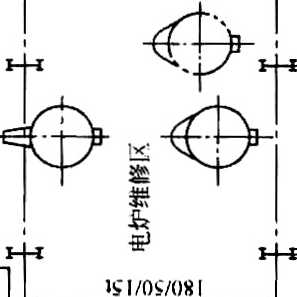

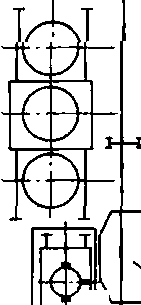

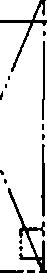

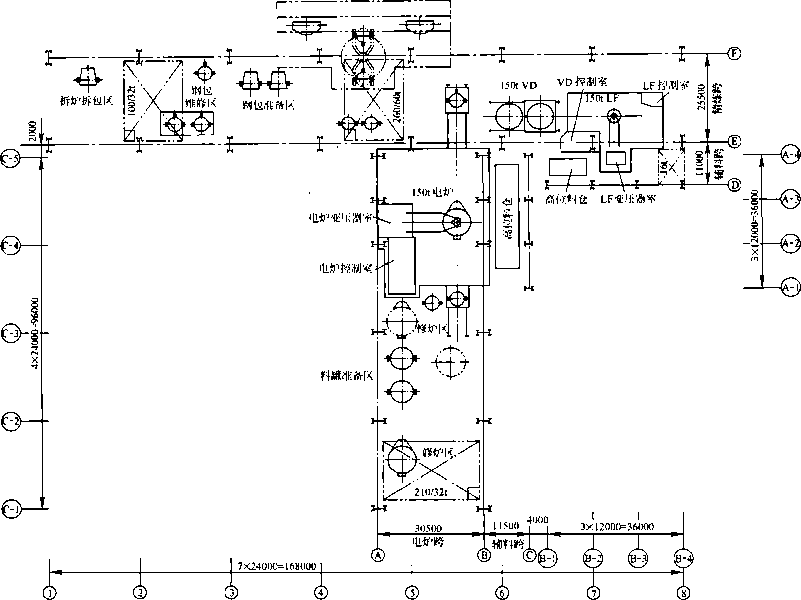

10 现代电炉工厂设计和典型流程 .....................................................................472

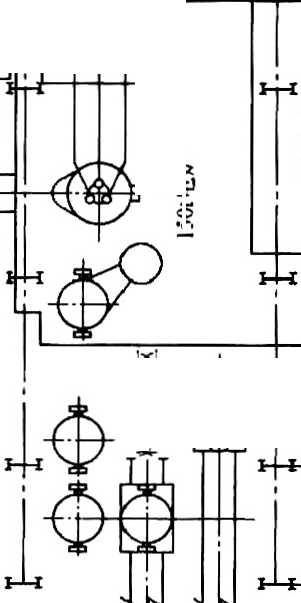

10. 1 工厂设计 .............. 472

10. 1. 1 概况 .........................................ʌ............................... 472

10. 1.2 生产规模..............................................................................'•…•• 473

10. 1.3 产品方案及代表钢种化学成分.........................................................473

10. 1.4原材料及金属平衡........................................................................473

10. 1.5 生产能力....................................................................................475

10. 1.6 工艺流程决定..............................................................................475

10. 1.7 车间工作制度..............................................................................476

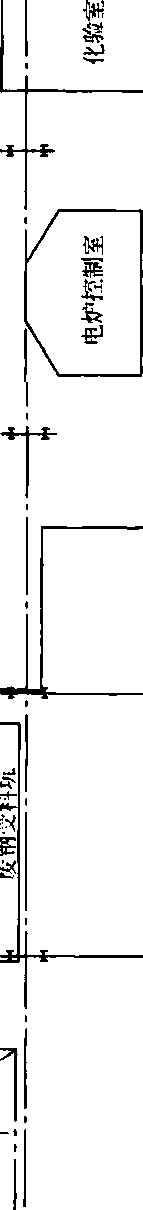

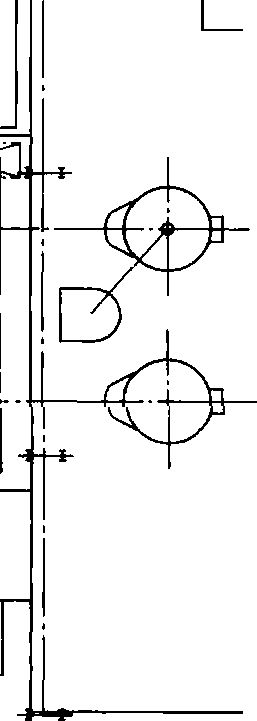

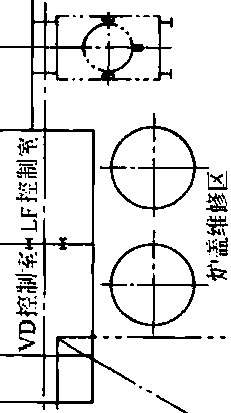

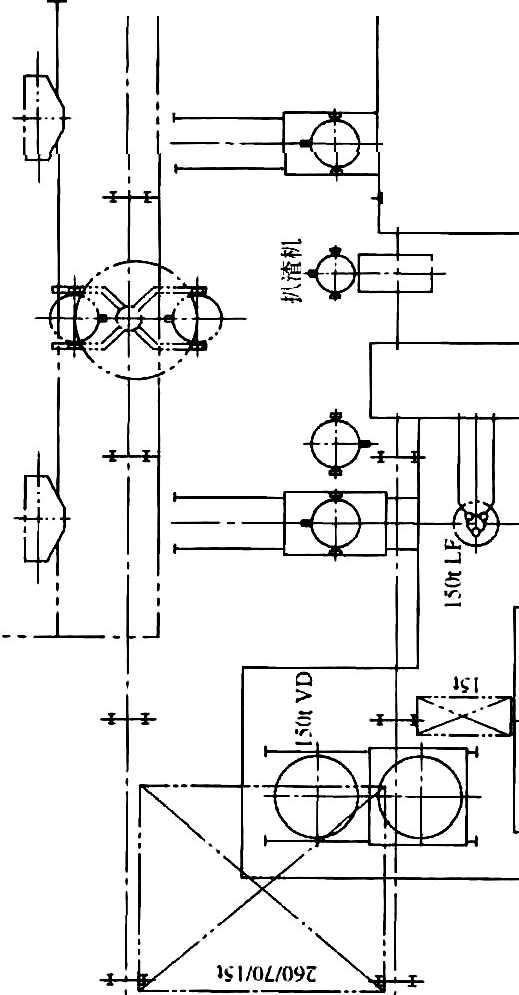

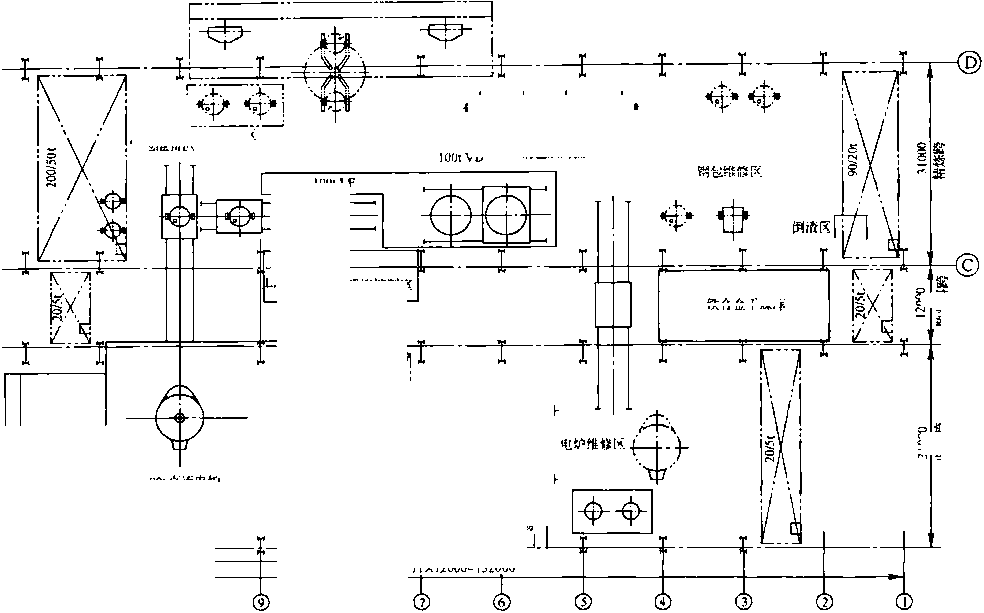

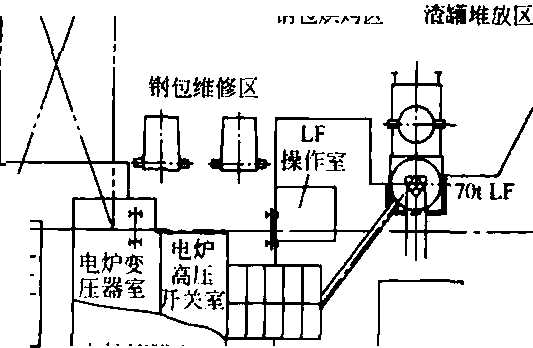

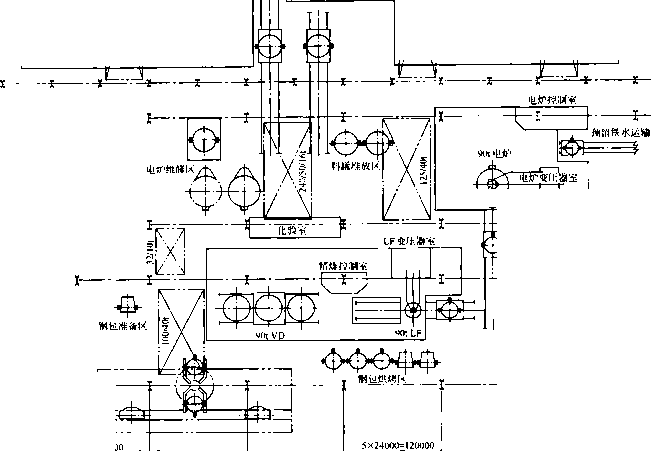

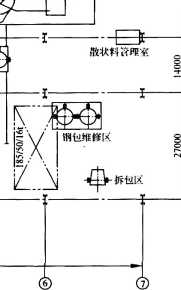

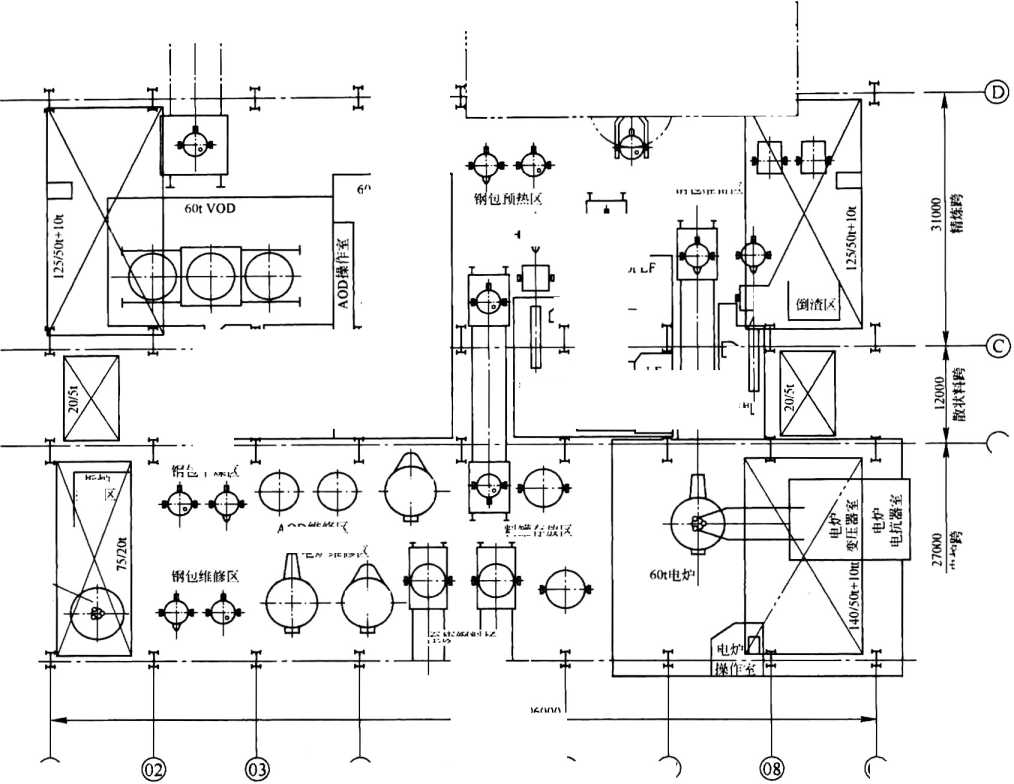

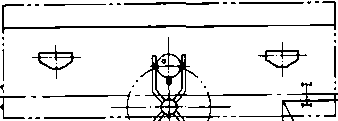

10. 1.8 车间组成及工艺布置选择 ...............................................................476

x∙目录-----------------------------------------...........

10. 1.9 设备选型及其主要性能..............................……产 ........ 479

10. 1. 10 车间主要技术经济指标 ..................................*................................ 480

10. 1. 11 车间主要消耗指标........................ …… 480

10. 1. 12 车间劳动定员................ 480

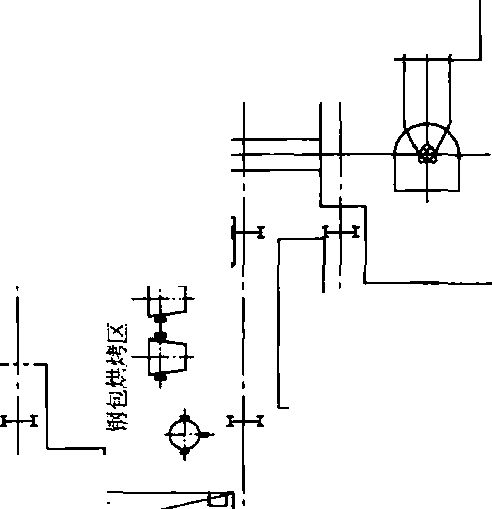

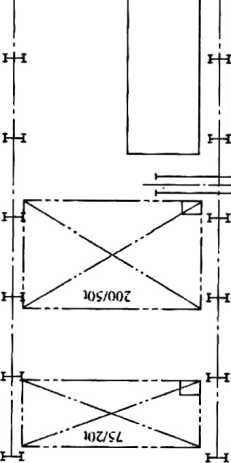

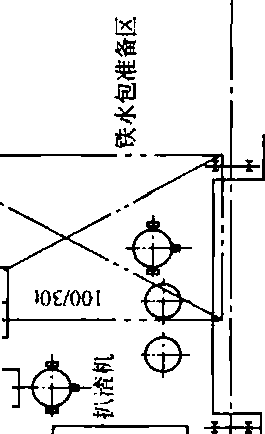

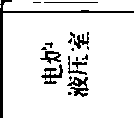

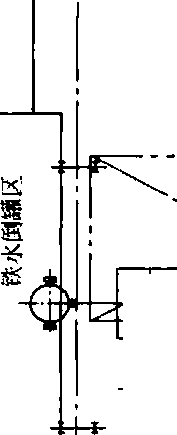

10. 2 典型流程..........................................................................................480

10. 2. 1 电炉工艺流程的设计 ...................................-............................ 480

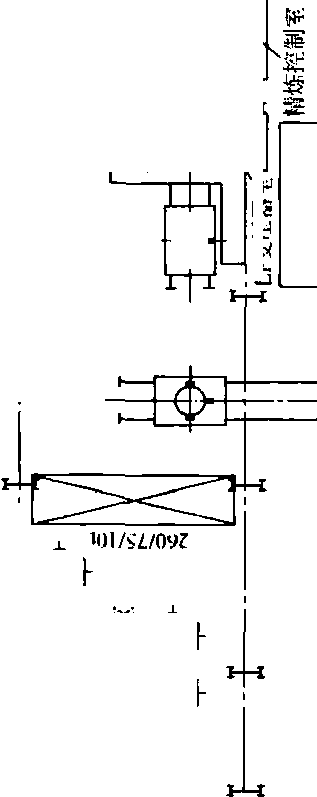

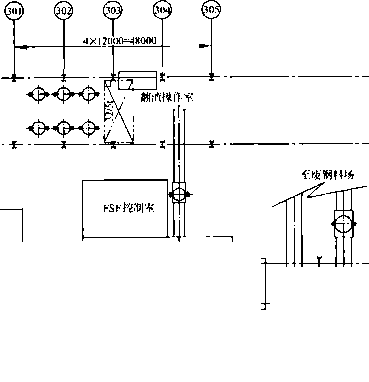

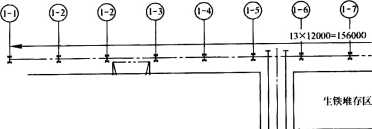

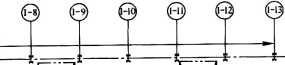

10. 2. 2 电炉-CSP薄板坯连铸连轧生产线 .................. 481

10. 2. 3 电炉一中板生产线................................................................ 483

10. 2.4 电炉一棒材生产线 ....................................... 486

10. 2. 5 电炉—无缝管生产线 ............................................... 491

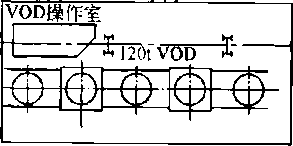

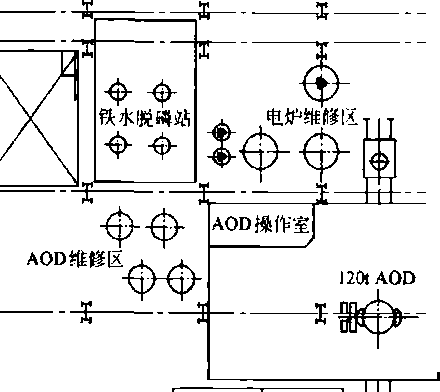

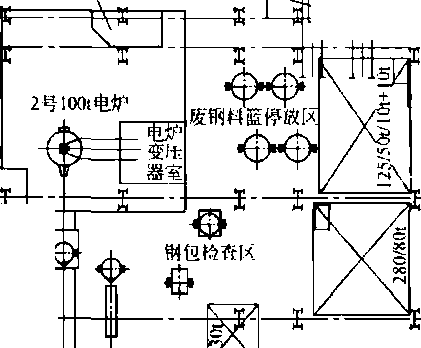

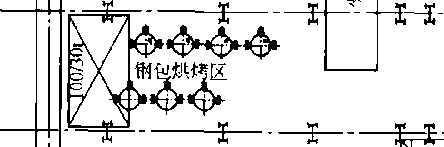

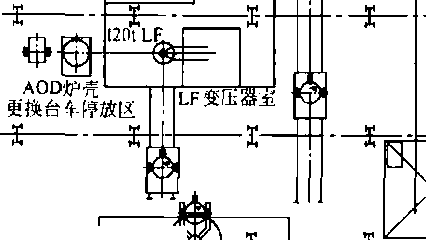

10. 2.6 电炉-AoD/VOD不锈钢生产线 ................................................. 494

二:工一打慰 Ci

1现代电炉炼钢技术的发展概理

1.1国外现代电炉炼钢生产的发展

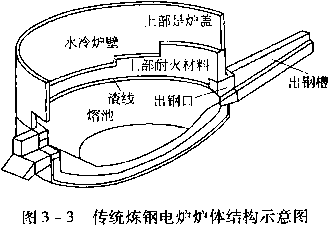

电炉包括电弧炉、感应炉和电渣炉等,本书将电弧炉简称为电炉。

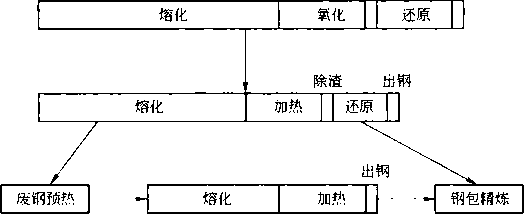

电炉炼钢已有一百多年的历史。传统的电炉炼钢过程分为熔化、氧化、还原三个阶段,由于 炼钢过程中有一个还原期,在冶炼特殊钢方面具有优势。20世纪50年代,传统的电炉炼钢技术 发展到成熟阶段,"熔氧合并,薄渣吹氧,缩短还原期”是其技术特征。

60年代初,弧形连铸机技术成功地用于生产,转炉因冶炼周期短,生产节奏快,与连铸匹配,大大 提高了金属收得率,因而得到了迅速发展。同时,电炉冶炼也围绕缩短冶炼周期,开发了一系列新技 术,以保证电炉小时产量能适应多炉连铸要求,电炉也能与连铸配合,以增强自身的市场竞争力。

20世纪60年代,被称为Mini-mill的钢厂始于欧洲。Mini-mill的兴起使现代电炉炼钢进入 了发生发展期。

美国是一个经济高度发达的国家,废钢资源丰富,电力充足,废钢价格及电价便宜,有利于电 炉炼钢的发展。20世纪70年代,一类以生产长材为主的电炉钢厂(电炉+连铸)在美国兴起。 初期,这些钢厂的规模不大,一般年产不超过30万t,被称为小钢厂(Mini-mill)。

第一次石油危机以后,美国钢铁工业走下坡路,钢产量从1973年的最高年产量1. 368亿t降 到1984年的6000万t。从1982年到1987年的五年内,美国为了振兴钢铁工业,他们大力发展电 炉钢生产,建起了几千万吨的电炉短流程钢厂,电炉钢比例超过30% ,电炉钢生产技术也取得了 长足进步。

70年代发展了超高功率供电及其相关技术。由于超高功率供电,电炉冶炼过程的还原期移 到炉外成为必然,否则会降低大变压器的功率利用率。80年代初期LF及EBT技术的开发,形成 了“电炉冶炼+在线炉外精炼+连铸”的现代电炉流程,电炉平均冶炼周期从1965年的180 min 缩短到1988年的60 min,可以与50 mm厚的薄板坯连铸节奏匹配。连铸与连轧配合,1989年美 国纽柯第一条EAF—CSP生产线是薄板坯连铸连轧技术发展的里程碑,是当时集成创新的典范, 标志着现代电炉炼钢进入了成熟阶段。随着Mini-mill规模的不断扩大,人们开始将这类小钢厂 称为现代电炉钢厂。

90年代以来,由于连铸单流产量提高,一机多流、多炉连铸技术以及薄板坯厚度的增加,要 求进一步缩短冶炼周期。欧洲和日本的一些电炉厂开发了一系列电炉炼钢技术,主要包括两个 方面,一个是强化用氧;另一个是不同类型的废钢预热。这样就出现了形形色色的现代电炉。

技术进步促进了电炉钢生产的发展。

当今世界钢铁生产主要有两种流程,一种是以铁矿石为主要原料的高炉转炉长流程,另一种 是以废钢为主要原料的电炉短流程。2006年,世界转炉钢产量占世界总钢产量的65. 5% ,电炉 钢产量占世界总钢产量的32% ;不少国家电炉钢比例已超过50%。

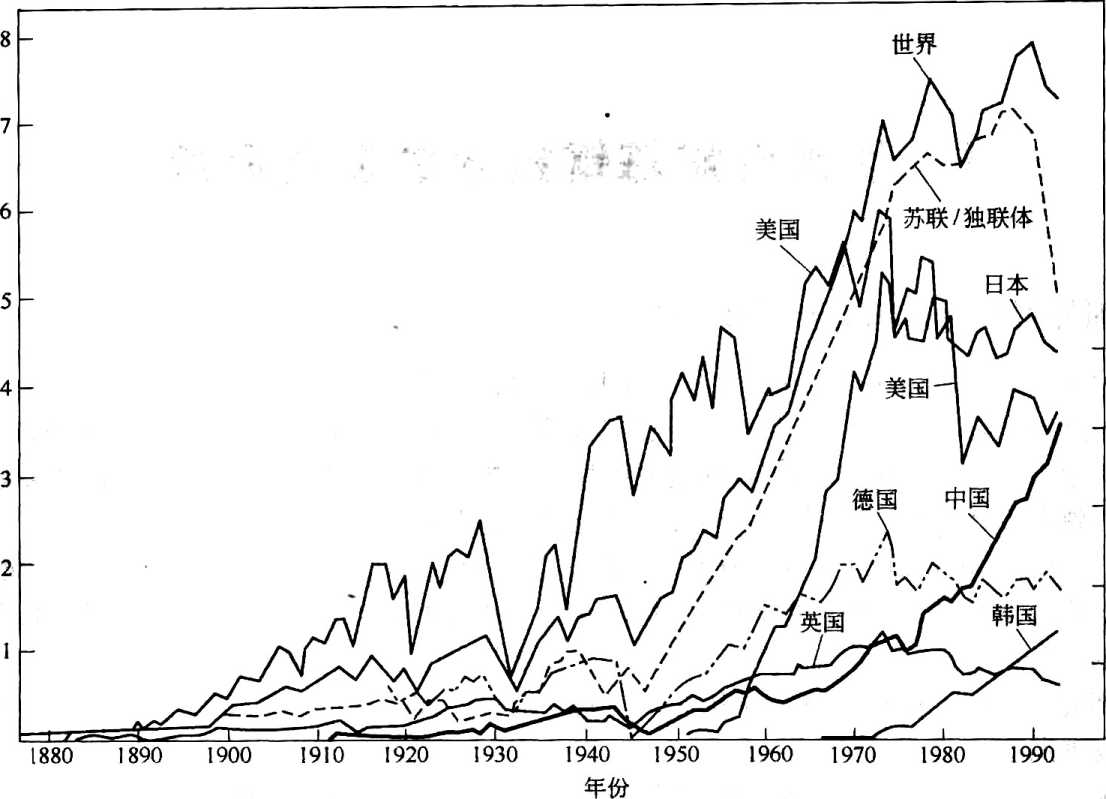

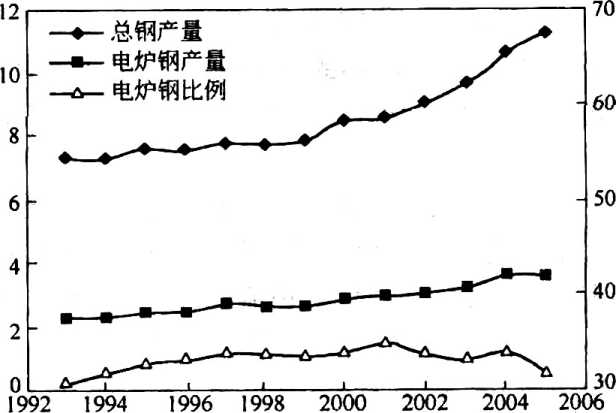

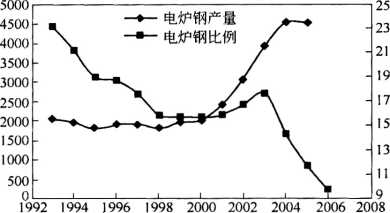

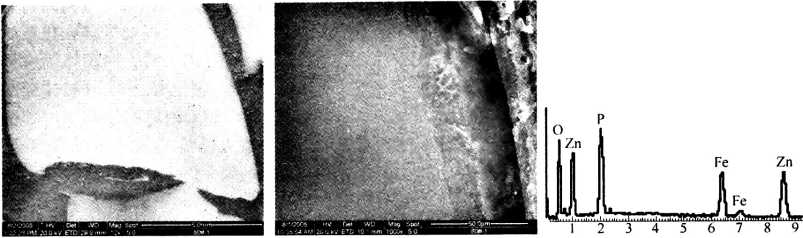

图1 - 1示出了 19世纪80年代至20世纪80年代末世界主要产钢国家及地区钢产量的变 化。图1-2为1993年~2005年主要产钢国家及地区粗钢产量及电炉钢比例的变化。表1-1 和表1 -2则分别列出了 1950年~ 1988年及1995年~2006年世界主要产钢国家的电炉钢比例。

• 2∙ 1现代电炉炼钢技术的发展概况

图1 -1主要国家和地区钢产量(1870年~1992年)

年份

图1 -2 1993年~2005年世界粗钢产量及电炉钢比例的变化

表1-1 1950年~ 1988年世界电炉钢生产的发展

|

年份 |

______________电炉钢比例①/%_________ |

美国现代电炉钢 产量比②/% | |||

|

美国 |

日本 |

欧共体 |

全世界 | ||

|

1950 |

6.2 |

15.6 |

6.4 |

7.3 |

0.6 |

|

1955 |

6.9 |

12.6 |

8.6 |

8.0 |

0.9 |

|

I960 |

8.4 |

20.2 |

10.7 |

10. 6 |

2.0 |

|

1965 |

9.6 |

20.3 |

12.0 |

12.5 |

2.8 |

|

1970 |

15.3 |

16.7 |

13.7 |

14.4 |

5.3 |

|

1975 |

19.4 |

16.4 |

19.7 |

16.6 |

6.7 |

---1.1国外现代电炉炼钢生产的发展,3 •

续表1-1

|

年份 |

电炉钢比例①/%______________ |

美国现代电炉钢 产量比②/% | |||

|

美国 |

日本 |

欧共体 |

全世界 | ||

|

1980 |

27.9 |

24.5 |

23.8 |

21. 1 |

12. 1 |

|

1985 |

33.9 |

29.0 |

25. 1 |

24.8 |

19.9 |

|

1988 |

36.9 |

29.7 |

29. 1 |

26.6 |

21.5 |

①电炉钢比例=电炉钢产量/总钢产量,%;

② 现代电炉钢产量比.=钢产量/总钢产量,%。

表1-2世界主要产钢国的电炉钢比例

|

炉钢比 |

电炉钢比例/% | |||||

|

年份 |

世界 |

日本 |

美国 |

韩国 |

德国 |

印度 |

|

1995 |

32.6 |

32.3 |

39.4 |

37.8 |

24. 1 |

29.7 |

|

1996 |

32.9 |

33.3 |

42. 1 |

39.5 |

26.0 |

25.9 |

|

1997 |

33.7 |

32.8 |

43.2 |

43. 1 |

26.4 |

31.6 |

|

1998 |

33.9 |

31.9 |

44.6 |

40.3 |

27.5 |

31.8 |

|

1999 |

33.5 |

30.5 |

46.2 |

41.6 |

29.2 |

32. 1 |

|

20∞ |

33.7 |

28.8 |

46.8 |

42.8 |

28.7 |

32. 1 |

|

2∞1 |

35. 1 |

27.6 |

47.4 |

43.6 |

29.3 |

42.5 |

|

2∞2 |

33.9 |

27. 1 |

50.7 |

45.2 |

29.3 |

42.7 |

|

2003 |

34.0 |

26.4 |

48.9 |

44.8 |

30.0 |

45.6 |

|

2004 |

33.2 |

26.4 |

53.6 |

43.9 |

30.7 |

43.8 |

|

2∞5 |

31.7 |

25.6 |

55.0 |

44. 1 |

30.7 |

44.9 |

|

2006 |

32.0 |

26.0 |

56.9 |

45.7 |

33. 1 |

50.5 |

由图1 -1、图1 -2、表1 -1、表1 -2可见:

(I)IOO多年来,世界钢产量逐步增加,美国是世界上最早钢产量和电炉钢比例最高的国 家。二次世界大战以后,美国、苏联、日本钢产量激剧增加,从而使世界钢产量激剧增加;尽管美 国和欧洲经历过几次产能过剩的困境,例如1973年第一次石油危机引发的美国钢铁产能过剩, 1980年欧共体宣布欧洲钢铁工业处于危机之中,1991年欧洲钢铁工业再次陷入产能过剩的困 境,美国从1975年至1985年丧失了其20%的钢铁生产能力,欧盟决定从1993年至1995年削减 钢铁产能1900万~ 2600万t,但世界电炉钢比例不断增长,从1965年的2. 8%增至2001年的 35% ,美国从1975年至1988年接近翻番,现代电炉流程与转炉流程成为当今世界钢生产的两个 主要流程,电炉钢比例为1/3左右。

(2) 20世纪70年代以后,发达国家钢产量趋于稳定,美国波动在8000万t∕a,日本1亿t∕a, 德国4000万t∕a,英国2∞0万t/a;发展中国家(主要包括中国、韩国、印度)处于钢不断增K 阶段。

(3)现代电炉炼钢(Mini-mill)比例不断增长。但进入21世纪以后,世界电炉钢比例有所下 降,其中主要产钢国的电炉钢比例一直在上升,仅日本的电炉钢比例从33. 7%下降到32%。日

∙4∙ 1现代电炉炼钢技术的发展概况--------------------------

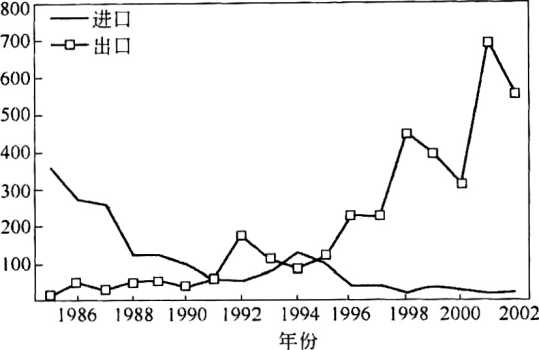

本电炉钢比例下降的原因有待进一步分析,但有两点可以肯定,一是日本废钢不缺,二是日本电 炉生产能力不小。图1-3显示了近年日本废钢的进出口情况,2001年、2002年日本每年出口废 钢六七千万吨,日本电炉年生产能力远大于年电炉钢的实际生产能力。

-Q/桐口≡⅛

图1-3日本废钢进出口量(1985年~2002年)

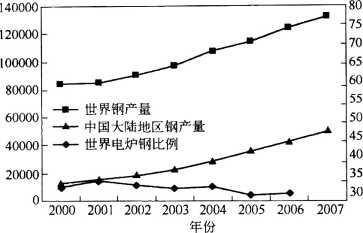

(4) 21世纪前几年世界及中国大陆钢产量的变化如表1 -3和图1 -4所示。图1 -4示出 了 2000年~2007年世界及我国大陆地区钢产量及世界电炉钢比例的变化。由图可见,随着中 国大陆钢产量的迅速增长,世界钢产量迅速增长,世界电炉钢比例有所下降。

表1-3 2001年~2005年世界钢生产情况

|

______年 份 |

2001 |

2002 |

2003 |

2004 |

2005 |

|

钢产量/亿t |

8.453 |

9.005 |

9. 631 |

10. 548 |

11.269 |

|

世界 电炉钢比例/% |

35.0 |

33.9 |

33. 1 |

33.8 |

31.7 |

|

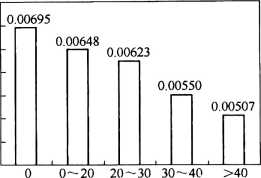

__钢增长速度①/% |

6. 53 |

6. 95 |

9. 52 |

6. 83 | |

|

钢产量/亿t |

0.91 |

0. 922 |

0.904 |

0. 989 |

0.949 |

|

美国 电炉钢比例/% |

47.4 |

50.7 |

48.9 |

53.0 |

55.0 |

|

钢增长速度/% |

2.44 |

-1.95 |

9.40 |

-4.04 | |

|

钢产量/亿t |

0. 448 |

0. 450 |

0. 448 |

0. 464 |

0.445 |

|

德国 电炉钢比例/% |

29.3 |

29.3 |

30.0 |

30.7 |

30.7 |

|

钢增长速度/% |

0. 40 |

-0. 40 |

3. 57 |

-4. 28 | |

|

钢产量/亿t |

1.029 |

1.007 |

1. 105 |

1. 127 |

1. 125 |

|

日本 电炉钢比例/% |

27.6 |

27. 1 |

26.4 |

26.4 |

25.6 |

|

钢增长速度/% |

4. 66 |

2.60 |

1.99 |

-1.77 | |

|

钢产量/亿t |

1.516 |

1.823 |

2.224 |

2. 725 |

3.494 |

|

中国大陆 电炉钢比例/% |

15.8 |

16.7 |

17.6 |

16. 5 ② |

12.9 |

|

钢增长速度/% |

20.2 |

22.0 |

22.5 |

28.2 |

①钢增长速度=(当年钢产量-去年钢产量)/去年钢产量X 100% ; ②根据中国钢铁工业协会宣布的电炉钢产量计算。

可以认为,世界电炉钢比例有所下降的主要原因是由于中国大陆钢增长速度,主要是转炉钢 增长速度过快造成的。2007年世界(67个国家和地区)钢产量合计13. 22亿t,除中国大陆以外,

--------------------------------1.2我国现代电炉炼钢生产的发展.5.

世界钢产量合计8. 33亿t,世界钢产量同比增长率为3.2%,而中国大陆的钢产量增长率为 15. 7% ,其中转炉增长率为25%以上。

图1-4 世界及中国大陆地区钢产量及世界电炉钢比例的变化(2000年~2007年)

1.2我国现代电炉炼钢生产的发展

我国电炉在20世纪80年代数量增加极快,但大多数是技术经济指标落后的小炉子,1992年平 均炉容量为4.6t∕台。1993年~2003年我国电炉炼钢设备总量和电炉炼钢产量如表1 -4所示。

表1-4我国电炉炼钢设备总量和电炉炼钢产量

|

年份 |

1993 |

1994 |

1995 |

1996 |

1997 |

1998 |

1999 |

2000 |

2001 |

2002 |

2003 |

|

电炉钢产量/万t |

2075 |

1966 |

1811 |

1893 |

1912 |

1814 |

1948 |

2020 |

2401 |

3049 |

3906 |

|

电炉钢比例/% |

23.2 |

21.2 |

19 |

18.7 |

17.6 |

15.8 |

15.7 |

15.7 |

15.9 |

16.7 |

17.6 |

|

电炉数量/座 |

1403 |

1561 |

1606 |

3380 |

179 | ||||||

|

公称容量/t |

62∞ |

8297 |

8704 |

21280 |

4982 |

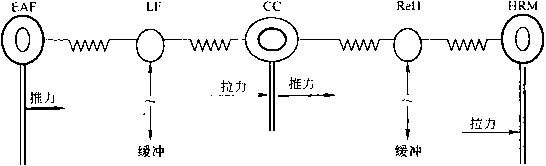

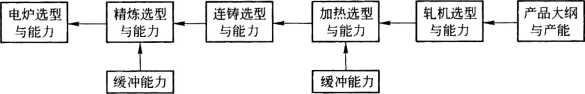

1993年6月,冶金工业部殷瑞锌副部长和在上海市任副市长的徐匡迪教授主持了冶金工业 部在上海召开的"当代电炉流程和电炉工程问题研讨会"(下称"第一次上海会议”)。会上殷瑞 锌副部长做了题为"当代电炉流程的工程进展评价”的报告。报告指出,近十年来,在世界性的 能源、资源、环境和经济等背景因素的影响下,当代电炉流程在工艺技术、设备以及整体工程等诸 多方面取得了长足的进步。这些进步集中地体现在:电炉生产节奏的"转炉化”;钢的炉外精炼 的在线化;凝固成型过程的全连铸化;建立在连续轧制基础上的产品专业系列化。电炉流程的工 艺结构逐渐向着一台大型超高功率电炉、一台与产品特征相应的精炼炉、一台连铸机及一部主力 热连轧机的优化工程体制演进。报告从资源、能源、环境和工程经济等背景分析出发,对比了当 代电炉流程和高炉—转炉流程的竞争性;讨论了电炉流程现在与未来的产品领域和市场前景;在 对当代电炉流程从原料处理、电炉冶炼、钢的二次冶金、凝固成形、轧制形变以及车间布置等综合 分析的基础上,提出了不同类型电炉企业结构优化的参考模式。徐匡迪教授做了题为"现代电 炉炼钢的发展趋势"的报告。他指出,现代电炉炼钢的主要特征是高效、节能,介绍了几种开发 中的新型电炉炼钢技术,即K-ES技术、烟道竖炉电炉技术和ConSteel技术,并预言在几年后,将 改变当时直流电炉占统治地位的状况,出现交、直流电炉技术竞争发展的局面。殷部长当时还提

• 6∙ 1现代电炉炼钢技术的发展概况--------------------------------- 出,电炉的生产效率应在5000 t/(t ∙ a),到21世纪有可能达到40 min 一炉钢的水平,实现每天冶 炼36炉钢的高效目标,电炉一个公称吨的年产量达到1万t。这次会议对我国十余年来现代电 炉流程的发展起了指导和推动作用。

正是在1993年"第一次上海会议"精神的指导下,我国电炉炼钢技术在消化引进的基础上, 通过自主创新,在21世纪的前几年取得了令人瞩目的成就。

经过多年的努力,我国电炉炼钢与世界电炉炼钢技术水平差距缩小了。1993年,我国电炉 主要技术经济指标为:冶炼周期180 ~ 200 min,电耗610 kW ∙ h/t以上,电极消耗8. 77 kg/t,与 1965年国际水平,即冶炼周期180 min,电耗630 kW ∙ h/t以上,电极消耗6. 5 kg/t相当,也就是

说我国落后了 30年。

目前,我国一大批现代电炉,包括烟道竖炉电炉、ConSteel电炉以及其他超高功率交、直流电 炉,已经达到或大大超过原设计生产能力。例如,安钢的Ioot烟道竖炉电炉原设计能力年产67 万t,2003年产钢108万t;天津无缝钢管公司150 t超高功率电炉原设计年生产能力60万t,2004 年超过120万t。最短冶炼周期已降到40 min,在加25%铁水冶炼时电耗可达22OkW ∙ h/t,进入 了国际领先行列。即我国用十年的时间,缩短了曾与国外有30年的差距。

年份

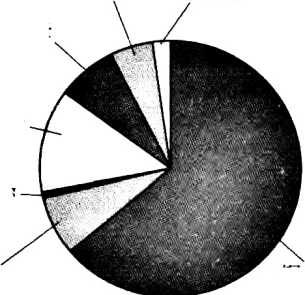

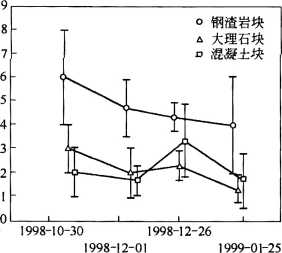

图1 -5 1993年~2006年我国电炉钢产量及 电炉钢比例的变化

图1 - 5为1993年~ 2006年我 国电炉钢产量及电炉钢比例的变化 情况。从图1 - 5可见,1993年~ 2000年,在世界电炉钢生产不断增长 的同时,我国电炉钢年产量在1800 万~ 2000万t波动,电炉钢比例下 降,从23.2%下降至15.7%。这是 由于我国淘汰了大量落后的小电炉, 使得电炉钢产量下降,新投产的大电 炉产量还不够高,致使电炉钢产量在 一个水平线上波动;另外由于转炉钢 产量的迅速增长,同时电炉钢产量增

长比较慢,致使电炉钢比例下降。但这也正好说明"第一次上海会议”的意义及影响,如果没 有1993年的"第一次上海会议",在小电炉大量被淘汰的情况下,2000年我国电炉钢的比例 恐怕还会低很多。

从表1 -3数据可见,2001年~ 2003年,我国电炉钢比例有所回升,增加了约2个百分点,电 炉钢产量增长速度略高于转炉钢增长速度。这一方面是因为20世纪90年代对电炉进行了一轮 投资导致的产能的进一步释放,另一个更重要的原因是技术进步,因为靠现有电炉的设计产能, 在原有的技术水平上是达不到年产39∞万t电炉钢的。

但是,从2004年开始,中国粗钢产量猛增(见图1 -4),尽管电炉钢产量有所增加,但电炉钢 比例却又开始迅速下降。

1.3现代电炉炼钢的技术特点

"现代电炉炼钢"一词最先出现在中国学者徐匡迪和殷瑞饪于1993年发表的论文《现代电 炉炼钢的发展趋势》及《当代电炉流程的工程进展评价》中。之后,李士琦、李伟立、傅杰、王中丙 等在其专著和论文中采用了"现代电炉炼钢”或"现代电炉”的术语,见表1 -5。现代电炉炼钢 的技术特点见表1-6。

1. 3现代电炉炼钢的技术特点• 7 •

|

表1-5 电炉炼钢领域的重要论著 _______ | ||||

|

论著名称 |

作者 |

年份 |

出版者/刊物 |

电炉炼钢技术 发展阶段 |

|

3πκτpoπaBHΛbHbie ΠeHW HepHoft MeTaJUIyPruM |

∏. B. Oκopoκoa |

1950 |

MerannypKTeAaT |

传统电炉炼钢 |

|

黑色冶金冶炼电炉 |

朱觉等译 |

1955 |

高等教育出版社_______ |

传统电炉炼钢 |

|

Electric Furnace Steelmaking |

C. E. Sims |

1962 |

Interscience Publishers |

传统电炉炼钢 |

|

电炉炼钢学_________ |

马廷温 |

1988 |

冶金工业出版社 |

传统电炉炼钢 |

|

电炉炼钢技术________ |

关玉龙等 |

1990 |

科学出版社_________ |

传统电炉炼钢 |

|

钢铁冶金学(炼钢部分) |

陈家祥 |

1990 |

冶金工业出版社 |

传统电炉炼钢 |

|

当代电炉流程的工程评价 |

殷瑞彩 |

1993 |

当代电炉流程与工程问题研讨 会文集 |

现代电炉炼钢 |

|

现代电炉炼钢的发展趋势 |

徐匡迪 |

1993 |

当代电炉流程与工程问题研讨 会文集 |

现代电炉炼钢 |

|

现代电弧炉炼钢 |

李士琦,李伟立, 刘仁刚等 |

1995 |

原子能出版社 |

现代电炉炼钢 |

|

钢冶金过程动力学 |

傅杰 |

2001 |

冶金工业出版社 |

现代电炉炼钢 |

|

现代电炉炼钢技术的发展、问题 及对策 |

傅杰等 |

2002 |

电炉炼钢学术会议论文集 |

现代电炉炼钢 |

|

现代电炉—薄板坯连铸连轧 |

王中丙等 |

2004 |

冶金工业出版社 |

现代电炉炼钢 |

|

Advances in Modem EAF Steelmaking Technology of China |

Fu Jie et al. |

2004 |

Journal of Iron and Steel Re search ,2004,11(4):1 ~ 9 |

现代电炉炼钢 |

|

Development of Modem EAF Steelmaking Technology in China |

Fu Jie et al. |

2004 |

The Tenth Japan-China Symposium on Science and Technology of Iron and Steel ,2004 |

现代电炉炼钢 |

|

现代电炉冶炼周期综合控制理 论及应用 |

傅杰 |

2004 |

北京科技大学学报,2004,26 ⑹ |

现代电炉炼钢 |

|

冶金流程工程学 |

殷瑞锌 |

2004 |

冶金工业出版社 |

现代电炉炼钢 |

表1-6现代电炉炼钢技术的特点

|

比较•项目 |

_______传统电炉炼钢_______ |

_______现代电炉炼钢_______ |

|

能源 |

电能为主 |

电能;化学能及物理能占50%以上____ |

|

冶金过程 |

熔化、氧化、还原三期操作; 熔毕碳超过0. 2% ,还原渣下倾动炉体出钢 |

取消电炉还原期,进行炉外精炼;高配碳,可 停电不停氧操作,氧化渣下底出钢_____ |

|

主要原料 |

废钢、10%~15%生铁_____________ |

废钢、30% ~ 40%生铁/铁水及DR1/HBI |

|

产品 |

钢锭 |

连铸圮 |

|

环境 |

环保意识差_______________ |

重视环保、绿色制造___________ |

由表1 -6可见,现代电炉炼钢技术具有下述五个特点:

(1)现代电炉炼钢的能源有三种,除传统的电能外,还有化学能和物理能。化学能和物理能 所占的比例超过50% o

(2)现代电炉的冶炼过程主要是熔化、氧化过程,取消了传统电炉炼钢的还原期,传统电炉 炼钢还原期的任务由在线的炉外精炼完成,现代电炉成为了一个初炼炉;用氧的主要目的由传统

• 8∙ 1现代电炉炼钢技术的发展概况

电炉的助熔、脱碳去气(熔毕碳超过0. 2% )变为提供化学热、增加现代电炉炼钢的热源。由于化 学热和物理热的增加,冶炼过程中当采用加部分铁水冶炼时,可以有一个停电不停氧的操作,这 是由于兑入的铁水比例高,有一段时间可以像转炉一样不供电。

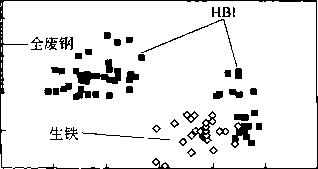

(3)采用高配碳操作。生铁在传统电炉炼钢过程中配入量为10% ~ 15%,主要用来去气及 增碳。现代电炉炼钢的主要原料除废钢外还有30% ~40%的生铁或DRI/HBI等,在现代电炉炼 钢过程中主要用来高配碳,以增加化学热,生铁是最佳的配碳剂。巴西某厂于1995年以前在电 炉炉料中加40%的生铁;珠钢150t烟道竖炉电炉多年来均是采用30% ~ 35%的生铁(部分用 HBl来代替)作为炉料;韶关90t COnSteeI电炉原炉料中也含30%生铁。以热铁水代替生铁块,增 加了物理热,节约了能源,实现高配碳;在全废铜冶炼时,炉料中加入无烟煤,并向熔池中喷吹炭 粉。为了增加物理热,采用废钢预热技术的优点是众所周知的,这是国外冶金工作者的贡献。在 现代电炉炼钢过程中,炉料预热是包括生铁预热的,考虑到节能降耗,电炉加部分铁水冶炼在理 论上是合理的。在实践中,中国目前34台容量大于60 t的电炉中已有22台采用了电炉加部分 铁水操作,将来数量还会增加。电炉加部分铁水冶炼是中国冶金工作者对现代电炉炼钢技术发 展的贡献。用熔融还原的方法生产铁水代替高炉生产铁水,有利于资源利用和环保,是一种技术 进步;DRI/HBI作为生铁的代用品,有利于环境保护,也是一种技术进步。究竟采用何种炉料结构, 应考虑当地的资源和能源供应特点以及不同炉料的经济性。把生铁、铁水(包括熔融还原的铁水)、 DRI、HBI等称为"废钢代用品"值得商榷,因为用一种有效资源、载能体来代替废钢,从技术进步的 角度考虑是不合理的。但本手册中其他章节内按习惯仍使用了“废钢代用品"这一术语。

(4)现代电炉炼钢的产品主要是连铸坯,传统电炉炼钢的产品是钢锭。由于某些钢厂的特 殊需要,在现代电炉炼钢厂中,可以保存部分模铸(生产尺寸较大的锭子、模块或铸件),但是由 于有的厂家经由模铸生产的钢数量较小,为了提高企业的市场竞争力,这些钢厂有可能大量生产 连铸坯轧材,也必须采用现代电炉炼钢技术。

(5)传统电炉冶炼的环保意识差,电炉车间上空往往褐色烟尘滚滚,现代电炉炼钢从末端治 理(公害治理)将发展到源头治理,实现绿色制造,工业生态链,循环经济。

1.4现代电炉炼钢技术的发展

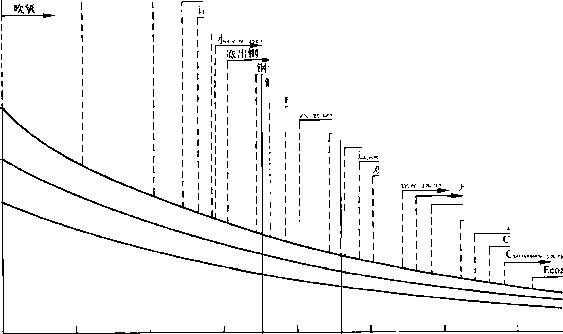

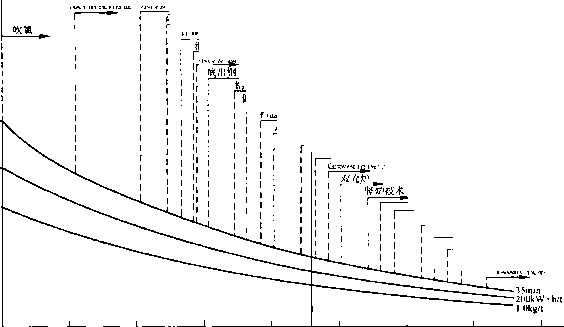

钢铁工业相对于生命科学JT产业等高新技术产业,属于传统产业,但本身也可以有传统与 现代之分。迄今100余年的电炉发展历史大致可分为传统电炉炼钢和现代电炉炼钢两个阶段, 又可进一步细分为四个时期:传统电炉炼钢技术的发生发展期和成熟期及现代电炉炼钢技术的 发生发展期和成熟期,如图1 -6所示。

20世纪50年代,传统的电炉炼钢技术达到了成熟阶段。现代电炉炼钢技术的发生发展阶 段的代表技术主要是"超高功率供电及其相关技术”,1982年LF炉的诞生标志着电炉炼钢技术 进入现代电炉炼钢技术发展阶段。1989年,纽柯第一条电炉—CSP生产线的投产标志着现代电 炉炼钢技术开始进入成熟阶段。在这一阶段,现代电炉炼钢技术的主要发展是:

(1)化学热和物理热成为了现代电炉炼钢的三个主要能源中的两个,两者占电炉冶炼总能 耗的50%以上;

(2)开发了电炉加部分铁水操作技术;

(3)重视电炉炼钢的环境保护问题,并在对环境友好的基础上,开发主要以废钢为原料、提 高氧气利用率以增加化学热和物理热的技术,这对现阶段不加铁水的电炉冶炼及未来废钢成为 唯一炉料的电炉冶炼具有十分重要的意义;

(4)基于增加化学热源和物理热源的考虑,开发出了形形色色的现代电炉炉型。

1.4现代电炉炼钢技术的发展∙9∙

二次(钢包)冶金水冷炉

I...A I 詼/长期操作

计崎ι壁制 泡束

火冷炉顶/ 4燃烧啸

一 '9a*≡昼出

2 ∙ is ^tf 亜痺 WE0221叵总犀汨wl展汩

¾⅛z⅛震盜出 VM∙M*≡r½!⅛ l^≡^-i≡s≡

I包炉h

偏心底曾出钢 料服逢预然 I火型ISB^

Γ-∣ —「灵搅拌.K- ES (Danarc, Korferc)技术

法極碌預热

廟技术升證加铁水

心竖炉技术

带指世托架竖炉技术,连续加铁水

I 续加料式豎炉,Danarc Plus

右陛技术

Conuarc技术.MSP技术

35miπ 200kW ∙ h/t l.0kg∕t

1965 1970 1975 1980 1985 1990 1995 2000 2005

年份

传统电炉炼钢技术成熟期 现代电炉炼钢技术成熟期

现代电炉 炼钢技术 发生发展期

图1-6电炉炼钢技术发展的历史分期示意图

前一时期的技术孕育着下一时期的技术,例如,在传统电炉炼钢技术的成熟期,孕育着现代 电炉炼钢发生和发展期的供电技术和供氧技术;在现代电炉炼钢发生和发展期孕育着现代电炉 炼钢技术成熟期的炉料预热技术。

现代电炉炼钢技术的成熟期可能要经历一个较长的历史阶段。即使由于矿石、焦煤等资源 枯竭,废钢成为唯一原料,未来的当代电炉炼钢技术仍然会具有现代电炉炼钢技术的五个特点, 但那时化学热和物理热的利用、电炉炼钢对环境友好、循环经济等会表现得更成熟,过程理论会 更趋于完美,具体如下:

(1)电炉冶炼过程中仍然是三个能源,电能和化学能的利用率会有所提高,电耗占总能耗的 比例仍会有所降低(例如降至30%),氧气利用率进一步提高,废钢预热技术进一步发展,像Eco-arc技术一样,除单一的废气预热废钢外还会增加金属熔池的显热预热废钢;

(2)电炉冶炼过程仍然是高配碳,在线炉外精炼,还原期仍在炉外进行;

(3)在原料方面,仍然是铁素材料加炭素材料,废钢成为唯一的铁素原料,炭素原料不会 以生铁的形式加入,而是喷粉,这一点在目前废钢资源丰富的发达国家,废钢便宜时已经在实 施了;

(4)产品主要仍然是连铸坯,不会回到模铸小钢锭;

(5)电炉炼钢环保技术会更完善。

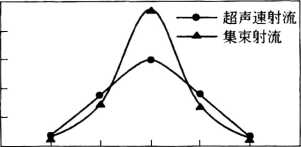

图1 - 6为1965年~2001年现代电炉技术发展情况。由图可见,由于一系列电炉冶炼新技 术的开发应用,电炉冶炼周期已从1965年的平均180 min缩短到60 min以下,最短可达35 min; 相应的电耗从原来的630 kW ∙ h/t降低到最低可达200 kW ∙ h/t;电极消耗从原来的6.5 kjt降 低到最低可达1 kg∕to

从图1 -6还可以看出,现代电炉冶炼技术是围绕着缩短冶炼周期这一核心,以满足高效连 铸的节奏要求、优化电炉炼钢流程而发展起来的。20世纪50年代末传统的电炉炼钢已发展到

• 10 ∙ 1现代电炉炼钢技术的发展概况..-..

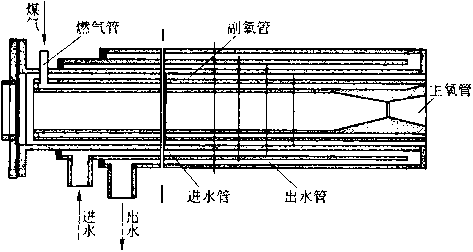

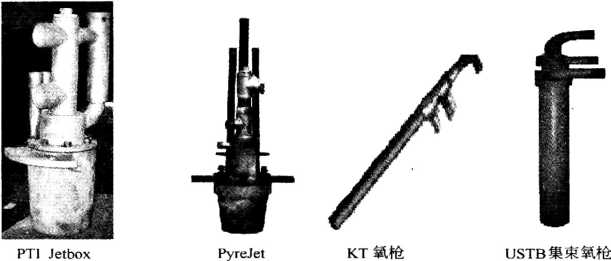

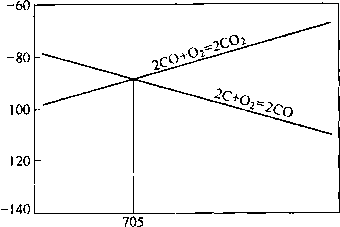

成熟阶段;60年代至70年代主要是发展超高功率供电及其相关技术,包括高压长弧操作、水冷 炉壁、水冷炉盖、泡沫渣技术等,在这一阶段钢包精炼及强化用氧已开始采用,但这一阶段,电 炉容量较小,冶炼过程仍然是倾动炉体还原渣出钢,冶炼周期较长,炉外(钢包)精炼是离线的, 很难满足连铸节奏要求;80年代初,由于超高功率供电,为充分利用变压器功率,将还原期移至 炉外势在必行,EBT及LF技术的开发使"电炉冶炼+在线的炉外精炼"的现代电炉炼钢技术产 生;80年代末大型超高功率直流电炉问世,主要由于其对电网冲击小、石墨电极消耗低,以致80 年代末到90年代初直流电炉占了绝对的优势,我国上海的几台WO ~ 150 t的直流电炉就是在这 一背景下建立起来的。与此同时,高配碳、强化用氧技术(包括超声速氧枪、炭氧枪、 氧燃烧嘴、底风口、二次燃烧技术)趋于成熟,VAI称之为K-ES技术,Danieli称之为DanarC技 术,Demag称之为KorfarC技术。这一阶段废钢预热开始,大量化学能和物理热的输入增加了新 能源,使得冶炼周期大大缩短,电极消耗进一步降低。1988年,电炉冶炼周期缩短至1 h,可以满 足连铸节奏要求。1989年纽柯第一条电炉一CSP生产线投产,形成了"四位一体"的现代电炉炼 钢流程,使现代电炉炼钢技术开始进入了成熟阶段。90年代中期以来,由于连铸单流产量增高, 一机多流、多炉连浇技术的发展以及薄板坯厚度的增加,要求进一步缩短冶炼周期。这一时期交 流电炉与直流电炉形成竞争发展的趋势。值得注意的是,在这一阶段人们关注的已不是用直流 供电还是用交流供电,而是废钢预热,即二次燃烧和烟气显热的利用问题,不同的废钢预热方式 产生了不同类型的现代电炉,它们分别是ConSteeI电炉、烟道竖炉电炉、Comelt中心废钢预热竖 炉电炉、带手指烟道竖炉电炉、MSP、DanarC PlusʌConarc电转炉、COntiarC和Ecoarc炉。从环保的 角度看,废钢预热必须考虑排放废气中有害气体CO、二噁英(DiOXin)和吹喃(FUran)等的含量, 料篮废钢预热因二嘰英及吠喃等有害气体含量超标被淘汰,Ecoarc技术和德国巴登钢厂电炉技 术可使二嘰英和映喃排放量降低到0.1 ngTEQ∕m3 (标态)以下,可满足日本和欧洲有关环保要 求,成为对环境友好的电炉技术,同时ECoarC炉子在全废钢冶炼条件下,冶炼周期缩短到35 min, 电耗在氧耗约为30 m3&标态)的条件下达到250 kW ∙ h/t左右,生产率达到IoO t∕h,巴登钢厂 电炉也达到类似指标,孕育着未来的现代电炉炼钢的主要技术特点,这对我国新建或改造现有电 炉具有很好的参考价值,特别是在那些没有铁水资源的地方更具有现实意义,该技术在有关废钢 预热理念、提高电能和氧气利用率以及炭素材料供应方式等方面都值得借鉴。由于当前废钢及 电力价格高,Ecoarc炉子在日本也未经常生产。中国在这一时期,引进了一批现代化的电炉,通 过消化吸收国外先进技术和创新,坚持生产高附加值产品,开发了电炉加部分铁水冶炼等高效化 生产技术并推广应用,缩短了与国外的差距,使我国在2000年~2003年间电炉钢比例有所回 升,部分电炉的技术经济指标进入了国际领先行列。

1.5我国现代电炉炼钢技术进步

1993年以来,我国在现代电炉流程与电炉工程技术方面取得了长足进步,主要体现在以下 方面:

(1)初步实现了炉子容量大型化。

1993年以后,我国淘汰了大批小炉子,目前我国有容量为60 ~150t的大电炉34台,大于 IOOI的13台,它们的生产率能够满足连铸要求,形成了"电炉冶炼-炉外精炼一连铸"或“电炉 冶炼-炉外精炼一连铸一连轧"现代电炉流程工艺。电炉钢主要是靠这些大电炉来生产的。 2000年,我国共产电炉钢2020万t,其中由50 t以上电炉生产的1241万t,占电炉总产钢量 的 61%。

实践证明,炉子容量大型化是现代电炉炼钢流程整体优化的基础。

---1.5我国现代电炉炼钢技术进步.11.

(2)技术经济指标显著提高,缩短了与国外的差距,不少厂已达到国际先进水平。

如前所述,1993年我国电炉主要技术经济指标为:冶炼周期180 ~ 200 min,电耗61° kW ∙ h/t 以上,电极消耗8.77 kg∕t,低于1965年的国际水平,比国外落后约30年。2003年,我国部分现代 电炉炼钢厂的主要技术经济指标进入了国际领先行列。下面是2003年安钢第一炼轧厂100 t烟 道竖炉电炉在加25%铁水条件下(铁水现场供应不足)的技术经济指标:

|

冶炼周期 |

平均41 min,最短30 min |

|

电炉送电时间 |

平均31 min,最短27 min |

|

作业率 |

超过92% |

|

热停率 |

少于1.5% |

|

最高班产 |

13炉 |

|

最高日产 |

37 炉,397Ot |

|

最高月产 |

10. 3673 万 t |

|

2∞3年产钢量 |

108. 1278 万 t |

|

电耗 |

平均 222 kW ∙ h/t,最低 160 kW ・ h/t |

|

氧耗(标态) |

平均41 m3∕t |

|

电极消耗 |

平均 1. 5 kg∕t,最低 1. 3 kg/t |

在现有22座60 ~ 150 t加部分铁水冶炼的电炉中,已有16座生产率超过了 8000 t∕(t ∙ a), 其中有7座超过了 10∞0t∕(t ∙ a)o

(3)在消化吸收引进国外先进技术的基础上有所创新。

近十年来,我国引进了烟道竖炉电炉^Consteel电炉、Danarc及Danarc Plus电炉、双壳炉及 其他超高功率交、直流电炉,这些电炉目前大多已经达产。达产说明已经很好地消化吸收了 国外的先进技术。同时,在消化吸收引进国外先进技术的基础上有所创新,创新技术主要 包括:

D提出了现代电炉冶炼周期的综合控制理论。

2)开发了电炉加部分铁水冶炼的新技术,其中主要有安钢最佳铁水加入比的确定,特别是 理论计算与实践一致;韶钢COnSteel电炉连续加铁水工艺及沙钢等专建高炉生产铁水做电炉原 料等。

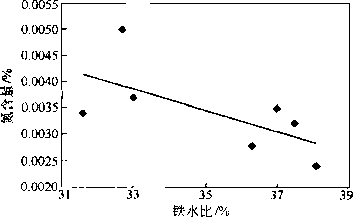

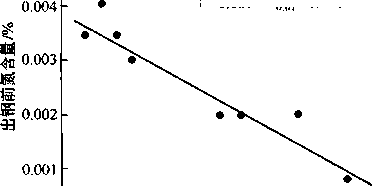

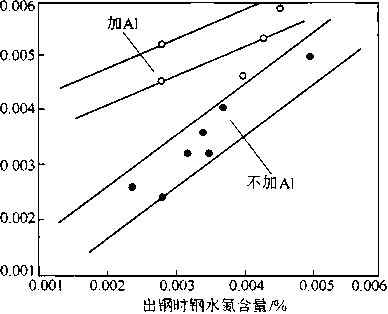

3)电炉以氮代筑全程底吹技术。珠钢引进的150 t烟道竖炉电炉及韶钢引进的90 t Consteel 电炉均设置了底吹氣系统,熔炼过程中底吹気或先吹氮然后氮氨切换,我国研究了在不同钢液溶 解氧含量条件下吹氮对钢液增氮的影响,开发了电炉全程底吹氮技术用于生产,珠钢在全程底吹 氮条件下,电炉出钢氮含量可低于0. 0030%。

4)低氮电炉钢生产技术。我国对钢液脱氮与吸氮理论进行了深入系统地研究,促进了低氮 电炉钢的生产。国外电炉钢氮含量一般为0.0080% ~0. 0120%,我国不少同容量电炉生产的钢 材氮含量达到0. 0040% -0. 0060%。

5)电炉终点控制技术。根据电炉冶炼过程的碳氧平衡与铁氧平衡,开发了电炉终点碳控 制技术,在生产含碳量小于0.06%的低碳钢过程中,将电炉出钢碳控制在0.035% ~ 0. 045% ,一次终点命中率可达90%以上。宝钢在智能炼钢、自动控制终点技术方面取得了创 新性进展。

6)电炉优化供电技术。开发了在加部分铁水冶炼条件下充分地利用变压器功率,提高有功 功率的供电技术以及普通超高功率电炉及高阻抗电炉的非线性电抗模型。

7)开发了电炉炉料结构模型和不延长冶炼周期的HBl加入工艺。针对含铜、锦、倍的集

• 12 • 1现代电炉炼钢技木的发展概况--------------------------------

装箱板钢,以废钢中的铜、線、倍杂质元素作合金元素料;针对要求铜等杂质元素含量低的深 冲钢板,炉料中加HBI,利用开发的加入工艺,保证冶炼周期基本不延长,能满足多炉连铸 需要。

1.6我国电炉炼钢存在的问题及解决对策

1.6.1存在的问题

尽管我国电炉钢产量近年来还在增长,但是当前电炉钢生产仍是困难重重,归纳起来,主要 困难有三个。

1. 6. 1. 1 认识问题

面对2004年以来,转炉钢总产量迅猛增长,电炉钢比例快速下降,出现了"转炉会消灭电 炉”、"中国不同于外国”这样的声音,这种观点或多或少地会影响我国钢铁工业健康发展的决策 (包括投资等)及钢铁企业领导的生产管理,可能会延缓我国由一个钢铁大国变为钢铁强国的 进程。

1.6. 1.2 废钢价格问题

在一个相当长的时间内,我国废钢资源紧缺的局面会依然存在,原因是:

(1)我国是发展中国家,大量钢材回收周期长,目前废钢生成量较小,能用于炼钢的废钢量 比发达国家少;

(2)转炉消耗掉大量的废钢,转炉冶炼过程由于化学反应热相对炼钢所需要热量过剩,需要 加入冷料来降温,从理论上有一个合适的冷料比,冷料包括废钢和生铁,通常加入转炉的废钢均 是优质废钢,我国转炉产钢量特别大,故消耗的废钢量也特别大,如果有的企业采用不合适的废 钢比操作,废钢消耗量就会更多;

(3)非理性消耗,我国还存在生产“地条钢”现象,也导致废钢资源浪费。

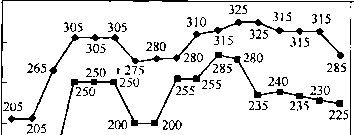

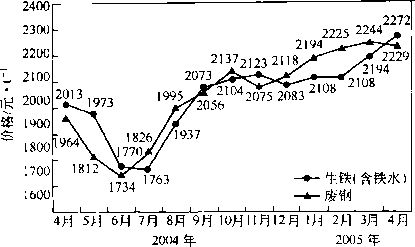

我国和美国不同,美国是一个工业发达国家,废钢资源丰富,价格便宜,2004年~2005年美 国东海岸废钢和独联体生铁出口离岸价如图1 -7所示。由图可见,国际废钢价格比生铁价格每 吨低50 ~ 80美元。

L-^t

O O 5 O

2 2

AU 135 →-独联体生铁

135 —美国东海岸废钢

1月 3月 5月 7月 9月11月1月 3月 5月

2月 4月 6月 8月10月12月 2月 4月

2004 年 2005 年

图1-7 2004年~2005年美国东海岸废钢和独联体生铁出口离岸价

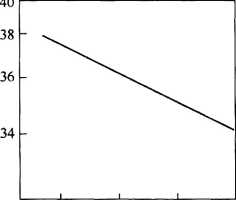

我国国情不同,废钢价格高,废钢与生铁的实际价格相当,如图1 -8所示。由于金属原料价 格的差异,致使我国电炉钢成本比转炉高。

............................1.6我国电炉炼钢存在的问题及解决对策.13 .

图1 -8 2004年~2005年我国生铁和废钢实际采购价格

1.6. 1.3 电力紧张

电炉是用电大户。当电力紧张时,首当其冲被拉闸限电的就是电炉;或者由于电力紧张,电 价上涨,电炉钢成本增加,容易被关停。虽然近年来我国电力装机容量会迅速增长,但国民经济 其他部门和人民生活对电量的需求也会增长,对于电炉炼钢用电问题还是不能太乐观。

1. 6.2解决对策

解决上述问题的对策有以下几点。

1. 6. 2. 1 认清转炉与电炉的发展趋势

随着钢铁工业的发展,现在转炉和电炉存在越来越多的共性,主要表现在以下方面:

(1)现代炼钢流程冶炼工序(转炉与电炉)功能转变。现代转炉的功能逐步演变为快速高 效脱碳器、快速升温器、能量转换器和优化脱磷器C现代电炉的功能演变为废钢快速熔化器、快 速升温器、能量转换器、高效脱碳脱磷器、废弃塑料和橡胶制品(轮胎等)的回收器。如上所述, 转炉和电炉的功能已演变为基本相近,只是由于炉型不同,原料成分(主要是碳、磷)不同,在脱 碳量、脱碳速度和脱磷要求方面有所不同,从而工艺有所差别。

(2)现代炼钢流程的原料结构。现代转炉钢生产流程的主要原料是铁水和冷料(包括废 钢、生铁),铁水主要取决于矿石、焦煤资源。现代电炉钢生产流程的主要原料是废钢和生铁,加 入生铁是为了有效进行高配碳操作,为了进一步缩短冶炼周期,最好是加入部分铁水。电炉、转 炉均有一个最佳铁水比或冷料比。

(3)现代炼钢流程的能源结构。传统转炉的能源主要是铁水带入的物理热和吹氧氧化铁水 中的碳、硅、猛、磷等产生的化学热。电炉主要是电能,现代电炉由于高配碳,强吹氧和加入部分 铁水,能源结构除电能外,引入了物理热和化学热。物理热也可由预热废钢带入。

(4)现代炼钢冶炼工序(转炉电炉)的底吹气。为均匀成分和温度,现代大型转炉采用顶底 复吹,现代大型电炉也采用底吹技术,吹气采用氮氨切换方式,前期吹氮,后期吹筑。中国冶金工 作者深入研究了钢液吸氮和脱氮动力学,开发了以氮代鏡全程底吹氮技术,使转炉和电炉在以氮 代気全程底吹氮气条件下,出钢氮含量分别达到约0. 0010%和低于0. 0030%。

(5)终点控制。由于转炉与电炉冶炼末期,钢水中氧含量高,氧化性钢液出钢,具有相同的 出钢目标控制,即控制出钢温度、碳含量及磷含量,主要是控制碳含量,两者控制原理一致。

(6)冶炼周期。现代电炉的冶炼周期已可达30 min左右,与转炉冶炼周期基本相当,均可以 与连铸匹配,实现多炉连浇。

• 14 ∙ 1现代电炉炼钢技术的发展概况----

(7)现代炼钢流程冶炼工序的经济性评估。冶炼工序效益p(单位时间利润或冶炼一炉钢 的经济效益)可以表示为:

P = (E-W(PiG) )∕τ (I-I)

式中 φ--工序效益,元/h;

E...■炉钢水的价格,元;

E (PiCi)..炉钢水的成本,元;

Pi--消耗,的价格;

Ci...i的消耗量;

T..冶炼周期。

如果T表示一个月,P则为一个月的经济效益;如果T表示一年,中则为一年的经济效益。

(8)对钢种的适应性。传统的转炉主要生产普通钢,电炉主要生产优质特殊钢。钢铁生产 技术的进步,转炉配上炉外处理也可生产特殊钢,电炉取消还原期,大大缩短了冶炼周期,可以与 连铸匹配,生产普通钢。目前转炉和电炉生产的钢种基本类似。

综上所述,转炉冶炼与电炉冶炼具有越来越多的共性,正是基于这一共性决定了二者之间会 在不同历史时期、不同地区,比例有所不同。在转炉钢的成本低于电炉钢的成本条件下,电炉可 采取生产高附加值钢和加部分铁水冶炼等缩短冶炼周期的措施降低成本;当铁矿、焦煤资源短 缺,废钢资源增长时,高炉会加入部分废钢,转炉可以采取生产高附加值钢(特别是对金属杂质 含量有严格要求的钢种)和提高入炉铁水温度,降低出钢温度等措施多加废钢,降低成本。即使 出现一种更先进的炉型,只要它与现代转炉和电炉在本质上相同,基于投资及就业等社会原因, 现代转炉与电炉均不会消亡,现代电炉炼钢成熟期还会经历一个相当长的历史阶段。只有当钢 铁不再是"必选”材料,不再成为推动全球经济发展和社会文明进步的物质基础,或出现一种从 本质上与现代炼钢截然不同的、具有比较优势的新方法时,转炉、电炉炼钢才会逐渐从成熟发展 到衰老、消亡,而这目前还难以想像,也许是若干代人以后的事了。所以应该更多地研究当前电 炉钢生产的发展问题。

1. 6. 2. 2 生产高附加值钢

基于式1 -1,在我国目前废钢及电力紧缺、价格高的条件下,要使电炉钢厂能够赢利,电炉 钢生产能够获得发展,必须生产高附加值产品(增大E),缩短冶炼周期(减小T);对于电炉流程 冶炼工序,高附加值优质产品因时、因地具有不同的含义。目前我国高附加值优质产品,也就是 能赢利的电炉钢品种包括:

(1)转炉流程不适合生产的高合金钢、高温合金、大型铸锻件用钢;一些大型机械(包括冶 金机械)部件,特别是铸钢件,用随时可以启动、终止的电弧炉冶炼比较合适;对一些特厚板,用 电炉生产大型钢锭的轧材比用电炉或转炉生产的连铸坯的轧材质量好;对于一些军工产品,即使 转炉流程能够生产,但军方不愿意重复试车,还得让电炉流程生产。

(2)转炉流程能够生产但目前在国内产量还是不太大的一些合金钢钟,如轴承钢、齿轮钢、 弹簧钢等。

(3)过去仅能用转炉流程生产的、现代电炉流程也能生产的一些品种,如高附加值的板材 (薄板、中板、厚板)。

(4)优质碳素钢(低碳钢板材,中、高碳钢棒材)和低合金钢(包括使用量很大的螺纹钢)。

1. 6. 2. 3 降低操作成本

缩短冶炼周期是降低操作成本的关键,为了缩短冶炼周期,可采用下述措施:

..............-...............1.7电炉冶炼周期的综合控制理论.15.

(1)加铁水冶炼;

(2)强化用氧,这有利于节能,生产Im3的氧气只需要消耗0.215 kg标准煤,而用1 ∏?氧气 理论上可节电7 kW ∙ h/t以上,提高1 H?氧气的节电数,是今后电炉技术发展的一个主要方向;

(3)充分利用变压器的功率,提高有功功率和电效率,增加电能输入;

(4)改进设备,提高作业率。

1. 6. 2. 4 宏观调控

宏观调控主要是利用政策和法律促进电炉钢生产的发展,主要有:

(1)注重电炉钢生产对钢铁工业可持续发展的作用,及在我国目前条件下发展电炉钢必须 重视技术进步。

(2)通过税收和环保政策,加速淘汰落后,避免落后流程与先进流程争夺原材料;限制低端 产品出口,控制钢总量无序扩张。

(3)引导钢铁企业考虑对发展我国现代电炉炼钢进行第二轮投资,新增现代电炉炼钢生产 能力。

历史经验证明,20世纪90年代,在1993年“第一次上海会议”的影响下,我国对现代电炉炼 钢进行了第一轮投资,经过十年才达到产能充分释放,形成生产能力,使得2000年~2003年电 炉钢迅速发展,发展速度超过转炉钢,电炉钢比例增加了两个百分点,但2004年以后,由于转炉 钢生产能力的快速释放,即使电炉钢总产量有所增加,但电炉钢比例却第二次迅速下降,因为第 一轮投资新增电炉钢生产能力已经接近饱和,如果不进行第二轮投资,再继续增加电炉钢产量较 困难。再过十年,估计我国的废钢及电力紧缺的局面将会有大的改变,电炉炼钢的优势将会得以 充分体现出来,到时候现抓电炉钢生产,就可能措手不及,失去机会,减少企业利润。为此,政府 应引导钢铁企业考虑对发展我国现代电炉炼钢进行第二轮投资,新增现代电炉炼钢生产能力。

1.7电炉冶炼周期的综合控制理论

1.7.1冶炼周期的综合控制理论

现代电炉冶炼周期综合控制理论是在十多年的生产实践和理论研究的基础上逐步形成,通 过综合、归纳、比较由中国冶金工作者提出来的。

在1993年的"第一次上海会议”上,殷瑞锌副部长在其文章中指出:"电炉冶炼在对高产率 化数十年追求中的技术进步始终围绕着冶炼周期缩短这一中心而展开”,并介绍了日本学者井 口光哉提出的理论,指出电炉工序的冶炼周期与各设备和操作因素之间存在如下关系:

t = (C×W× 60 )∕(T×η× cos<p) +1, (1-2)

式中t...冶炼周期,min;

C——吨钢电耗,kW ∙ h/t;

W一钢水质量(电炉容量),t;

T——变压器额定功率,kV ∙ A;

COS(P---功率因数;

V--电功率;

t'..非通电时间。

按这一理论,为缩短冶炼周期,主要是要提高变压器额定功率,采用高电压供电。目前,欧洲 一些国家仍是根据这一理论将电炉的变压器的比功率提高到吨钢IOOO ~ 1200 kV ∙ A,石墨电极 直径提高到750 ~ 800 mm,工作电压超过Io(X) V。按照IEC指令519 -4,AC炉二次电压可高达

■ 16 ∙ 1现代电炉炼钢技术的发展概况-------- —

1500V,DC 炉 2100 Vo

经过10年的研究与生产实践,2002年傅杰等在全国电炉学术会议上提出了一组修正的计 算公式:

τ = τ, +τ" (1-3)

τ' = (C× W X 60)/( P 电 ηcos⅞p + 尸化学 + P 物理) (1 一4)

τ'= C电 X WX60/(P电 〃CoSP) (1-5)

C = C电-C化学-C物理 (1-6)

式中T——电炉冶炼周期(出钢至出钢时间),min;

T,...供能时间,min;

T"...热停工时间,min ;

/..钢液重量,t;

P电——表观输入电功率,kW;

η..综合电效率;

COSR---功率因数;

P化学—由化学热换算成的有效电功率,kW;

P物理——由物理热换算成的有效电功率,kW;

C——有效电耗,kw ∙ h/t;

C电...C化学与C物理为0的有效电耗,kW , h/t;

C化学..由于化学热导致的节电,kW ∙ h/t;

C物理■—由于物理热导致的节电,kW ∙ h∕to

由式1 -3 ~式1 -6可见:

(1)在电炉的能源中,增加了P化学和Ρ物理,这就使得有可能以增加化学能和物理热的办法 来减小变压器容量,或在同一变压器容量下缩短冶炼周期。式1 -4中,用高铁水比冶铁时,P电 可以为0,但从节约不可再生资源和环保的角度看不合理,从技术角度看,不如用转炉。转炉从 技术上可以依靠P化学实现全废钢冶炼,但现有转炉不合适。在废钢短缺条件下,不宜提倡转炉 多吃废钢和用铁素体材料作高炉原料。

(2)为缩短冶炼周期,必须综合考虑提高吨钢的电能(提高有功功率和综合电效率),化学 能和物理热的输入,降低电耗和缩短热停工时间。

(3)将式1-2的变压器功率改为表观输入功率P电。

(4)对于现代电炉炼钢过程,将式1 -2中的/改为热停工时间7",因为现代电炉冶炼过程 中可以有一段停电不停氧、不停化学能供应的时间。

考虑到增加P化学和P物理可能增加C值,但又可能降低τ',使T'与铁水加入比的关系曲线上 具有最低点;增加化学热和物理热,可能增加C值,在一定条件下又可能缩短/,降低C值,故在 C与铁水加入比的关系曲线上也可能具有最低点,即具有最佳铁水加入比,其值与最短τ'对应。

以上是电炉冶炼周期的数学表达式,作为电炉冶炼周期综合控制理论的一部分,它反映了现 代电炉炼钢技术的特点。

之后,中国冶金工作者又提出了电炉冶炼周期的理论计算模型:

τ, =max( (τe +τc) ,τ0) (1-7)

。'1 + QI +Elπ -02吸一。3"3 -04"4 /. c、

Te =-----------B------------------ (1-8)

PeMc^cosp

...............................1.7电炉冶炼周期的综合控制理论・]7・

T° Vo"o + v'oVo

式中Te..通电时间;

To——总的供氧时间;

Tc——最佳供氧不供电时间;

Q:——从炉壁外表面向大气的辐射能;

QZ——从渣面向冷却区的辐射能;

Em——钢液和熔渣吸收的热量;

Q2Vi——氧燃烧嘴提供的能量;

Q 303..元素氧化反应提供的能量;

Q4V 4..废钢和铁水显热提供的能量;

ON..熔池中元素氧化反应所需氧气总量;

VoVo..氧枪提供的氧量;

V,oηo..氧燃烧嘴提供的供熔池中元素氧化反应的氧量。

T'最小应满足下述要求:

Q'l + Q: + Em -02"2 一。3小-0444 _ ON (] _ .„>

pelec^cos<P TC ^ vθVθ + v'θVθ

用该模型可以计算出一定工艺参数下的最佳铁水加入比最大工序效益和指导电炉工艺 设计。

1. 7. 2电炉冶炼周期综合控制理论应用之..电炉加部分铁水冶炼技术

1. 7. 2. 1 电炉加部分铁水冶炼的优点

电炉加部分铁水冶炼是中国电炉炼钢工作者对现代电炉冶炼技术发展做出的重大贡献,电 炉加部分铁水的优点在于:

(1)电炉加部分铁水冶炼是增加化学热和物理热,降低电耗的有效措施;

(2)电炉炼钢加部分铁水冶炼有利于缩短冶炼周期,提高生产率;

(3)节能减排,现代电炉炼钢过程中将一定数量的冷生铁改为热铁水显然是节能的,加部分 铁水冶炼与转炉过程相比较排放较少;

(4)加部分铁水冶炼,可以稀释钢液中的金属杂质含量见式1 - 11,缩短冶炼周期,降低吨 钢的成本,提高企业的效益。

MS=Me(I -X)" +nMhX

(1-11)

式中M,——钢液中通常不可去除的某种金属杂质的含量,例如Cu;

Mc——第一次循环清洁废钢中该金属杂质的含量;

Mh—铁水中该金属杂质的含量;

X——铁水加入比;

n——废钢循环次数。

当必<%时,以 <机钢液被稀释;Mh =MC时,Ms =M。=M11。

1. 7. 2. 2 最佳铁水比的计算

考虑到增加P化学和P物理可能增加C值,但又可能降低了',使了'与铁水加入比的关系曲线上 具有最低点,即具有最佳铁水加入比。

• 18 • 1现代电炉炼钢技术的发展概况----------------------------------

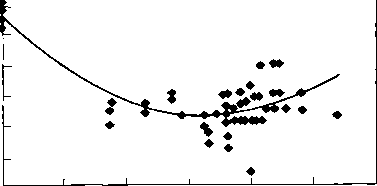

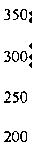

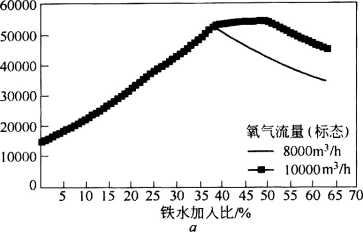

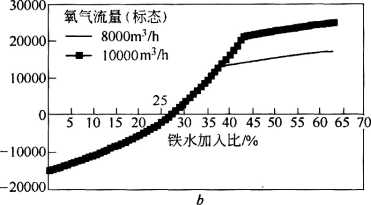

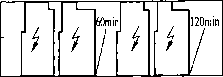

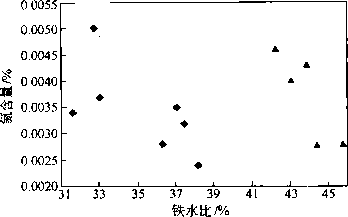

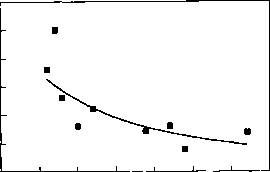

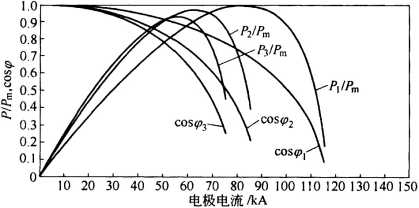

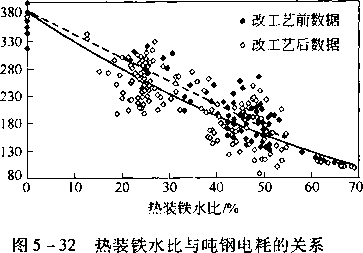

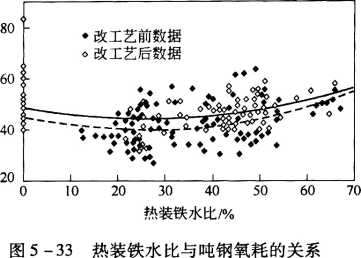

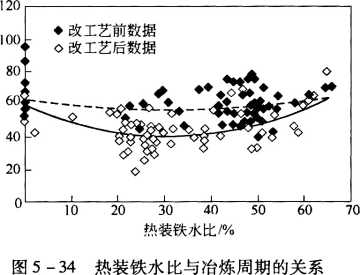

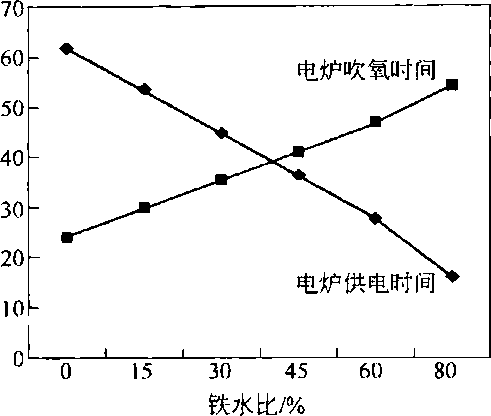

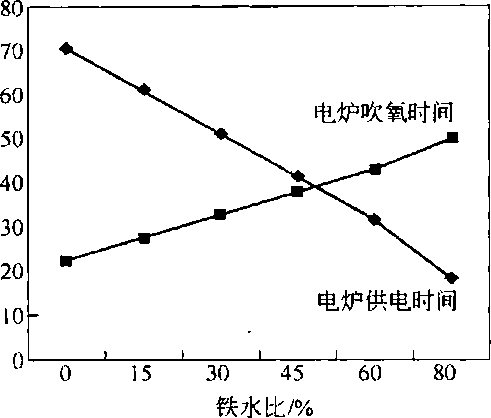

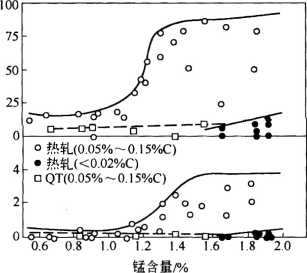

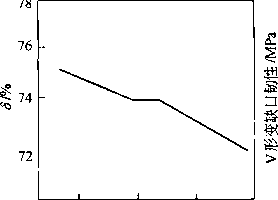

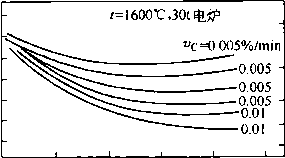

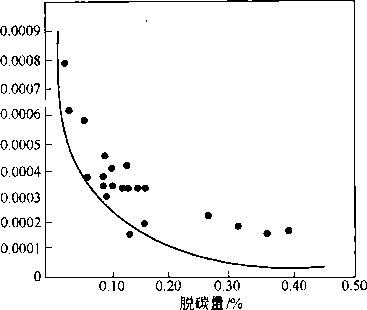

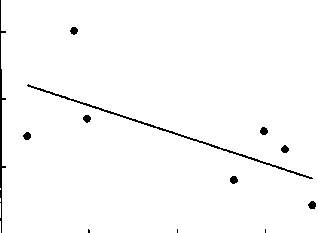

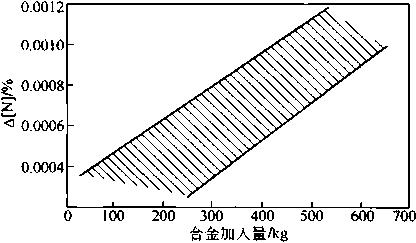

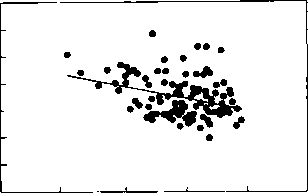

图1 -9、图1 - 10分别为IoOt烟道竖炉电炉冶炼周期电耗与铁水加入比的关系(曲线为回 归曲线,点为生产数据)。

400

u_ W臻環娄旭

35

L∙^∙i^5s

20 30 40 50

铁水加入比/%

150

0 10 20 30 40 50 60

铁水加入比/%

图1-9 IOOt烟道竖炉电炉冶炼 周期与铁水加入比的关系

图1-10 IoOt烟道竖炉电炉平均吨钢 电耗与铁水加入比的关系

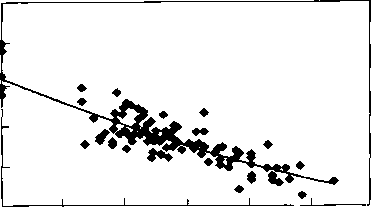

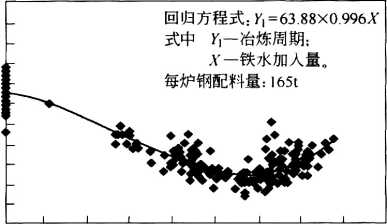

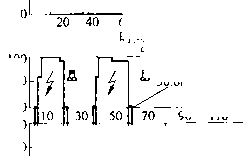

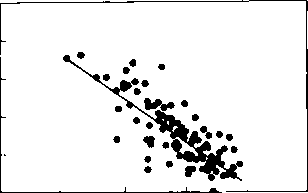

图1 -11、图1 -12分别为150 t电炉冶炼周期电耗与铁水加入量的关系(曲线为回归曲线, 点为生产数据)。

£E/臻眼必理

O O 505 05050505 9 887 76655443

T7^∙lsf

Ooooo 7 4 18 5 4 4 4 3 3

回归方程式:y2= 397X0.995* 式中y2一冶炼周期:

X-铁水加入量。

每炉钢配料量:165t

30

20

90

80

70

60

Lllllo Ooooo 2 9 6 3 0 3 2 2 2 2

O

150t电炉铁水加入量/t

图1 - 11 150 t电炉铁水加入量 与冶炼周期的关系

20 30 40 50 60 70 80 90

150t电炉铁水加人量/t

图1 - 12 150 t电炉铁水加入量 与吨钢电耗的关系

可以根据冶炼周期的计算模型得出最佳的铁水加入比、最佳的吹氧制度以及供电制度。

A最佳铁水加入比

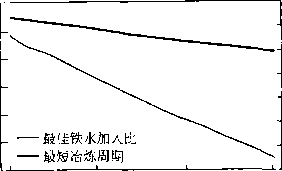

用冶炼周期综合控制理论计算出冶炼周期与铁水比关系如图1 -13所示。

70-

60^

O O Ooo 5 4 3 2 1 £E/藤照端虫

原料结构:废钢,铁水+生铁

—计算值

♦统计值

10 20 30 40 50 60

铁水加人比/%

图1 - 13计算得出冶炼周期与铁水加人比的关系图

_____1.7电炉冶炼周期的综合控制理论.19.

计算结果(见图1 -13)与实际(见图1 -9)相符。

B平均供电功率与平均供氧强度

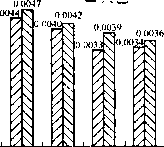

最佳铁水加入比和最短冶炼周期与平均供电功率以及平均供氧强度的关系,分别如图 1 - 14、图 1 -15 所示。

35

4 3 2 Io 3 3 3 3 3 %/出y=qw米坦端

44 34

Is^l≡< 2 0 8 6 4 2 4 4 3 3 3 3

2 0 8 6 3 3 2 2 ^^√fi^

lsl^≡^

供电平均有功功率/MW

图1-14 吹氧流速为5500 mvh(标态)时 最佳铁水加入比和最短冶炼周期 与平均有功功率关系

24 4000

4500 5000 5500 6000

平均吹氧流速(标态)/m JhT

图1 - 15平均有功功率55 MW时最佳铁水 加入比和最短冶炼周期与 吹氧流速关系

由图1 -14、图1 -15可见,供电强度和吹氧流速提高,最短冶炼周期下降;随着吹氧强度的 增大,最佳铁水加入比是上升的,而最短冶炼周期是下降的。

1. 7. 3 电炉冶炼周期综合控制理论应用之二——电炉工序效益最大化模型

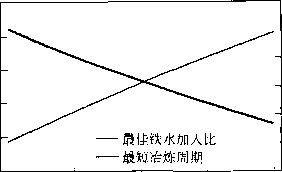

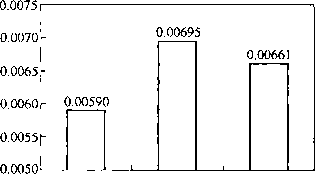

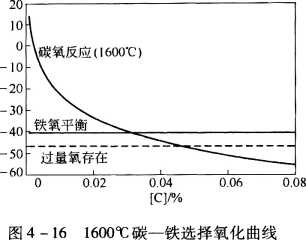

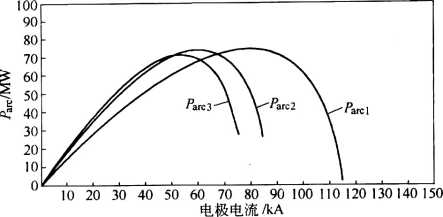

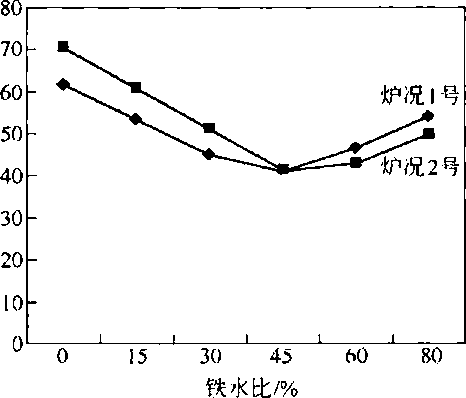

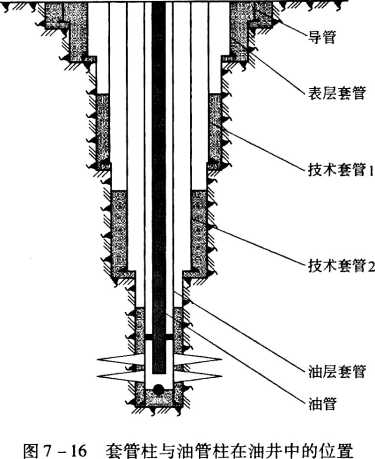

根据式1 -1可以建立电炉工序效益最大化模型,计算出电炉工序的最大效益。IoOt烟道 竖炉电炉工序效益、冶炼周期与铁水加入比的关系曲线如图1 - 16所示。

Tf ^i½H

35000

30000

25()00

20000

15000

10000

5000

" IO 20 30

铁水加入比/%

图1 - 16计算的100 t烟道竖炉工序效益与铁水加入比的关系

图1 - 13和图1 - 16计算结果表明,最佳铁水比与最高工序效益对应。

近年来,一些钢厂电炉采用了集束式炉壁氧枪,拆除了炉门氧枪,增大了炉子的密封性和氧 气流的穿透能力,提高了氧气利用率,中后期泡沫造得较好,最佳铁水比升高,当铁水比达到 50%时,在铁水比与单位小时利润关系上也没发现效益降低的现象,如图1 -17所示。

从图1 -10、图1 -12可见,随铁水加入比的增加,电耗降低,但从不同加入铁水比与电炉冶 炼的其他技术经济指标,从工序效益的角度考虑,采用过高的铁水加入比是不合适的。表1 -7 列出了根据质量平衡和能量平衡计算出来的不同铁水加入比与电炉冶炼技术经济指标的对比。

• 20 ∙ 1现代电炉炼钢技术的发展概况

Tf ^s^s^

Tf ^§§s^

图1 -17强化吹氧条件下工序效益(每小时的工序利润)与铁水加入比关系 a-LF最短处理时间为35 min ;6—废钢上涨300元/t

表1-7不同铁水比技术经济指标对比

|

加铁水比 /% |

金属收得率 |

总能量收人 ∕kW ∙ h |

能耗∕kW ∙ h | ||||||

|

废钢/kg |

铁水/kg |

钢水/kg |

收得率/% |

渣 |

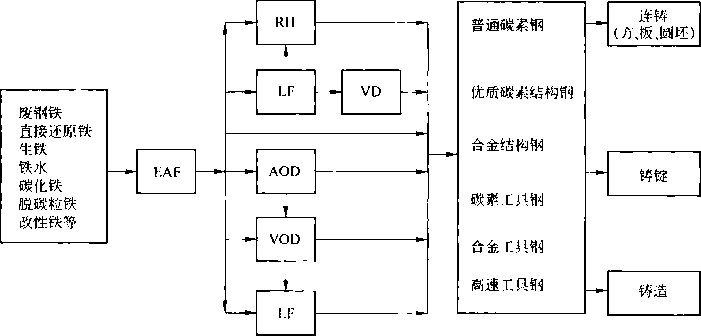

气 |

水 |

电 | ||

|

15 |

850 |

150 |

958. 07 |

95.81 |

612.68 |

31.22 |

46. 38 |

79. 48 |

355.40 |

|

30 |

700 |

300 |

951.06 |

95. 11 |

643.72 |

36. 22 |

61.09 |

79. 48 |

299. 26 |

|

45 |

550 |

450 |

944.04 |

94.40 |

675. 21 |

41.28 |

76.02 |

79. 48 |

242. 25 |

|

60 |

400 |

600 |

937. 03 |

93. 70 |

707. 18 |

46. 43 |

91. 17 |

79. 48 |

184. 36 |

|

80 |

200 |

800 |

927. 67 |

92.76 |

760. 58 |

53.41 |

111.73 |

79. 48 |

165. 77 |

由表1 -7可见,铁水比增加,总能量收入增加,电耗减少,但炉气、熔渣、冷却水带走的热量 增加,金属收得率降低。

1.8我国电炉炼钢发展的前景

尽管目前我国电炉炼钢面临重重困难,但前景是光明的。这是因为世界电炉钢生产发展的 历史及发达国家从发展中国家走过来的历史表明,电炉钢比例逐年增长的总趋势不会改变。我 国废钢的生成量会不断增加,废钢生铁比价会有所改变,特别是电炉炼钢在资源、能源及环保方 面有利于钢铁工业的可持续发展,国家宏观调控都会朝有利于电炉钢生产发展的方面变化。在 中国工程院2005年4月在上海举办的"中国电炉流程与工程技术研讨会"(简称"第二次上海会 议”)上,殷瑞桂院士预测我国电炉钢比例至2020年可望达到25%,如果采用加35%铁水的电炉 冶炼工艺,2020年我国电炉钢比例会超过30% ,电炉钢生产前景是光明的。

参考文献• 21 •

参考文献

[1]傅杰.电弧炉炼钢技术发展历史"分期"问题[JL钢铁研究学报,2006,18(5) :10』4一

[2]傅杰,兰德年.现代电弧炉炼钢技术的发展及我国电炉钢生产的前景[A].见:现代电炉流程与工程 文集[C],北京:冶金工业出版社,2005.

[3]殷瑞锌.当代电炉流程的工程评价[A].钢铁工艺《上海工艺》当代电炉流程与工程问题研讨会专集 [C],上海,1993.

[4]徐匡迪.现代电炉炼钢的发展趋势[A].钢铁工艺《上海工艺》当代电炉流程与工程问题研讨会专集 [C],上海,1993.

[5] OκopoκoB ∏ B. 3πκτpoπaBHΛbHbie ∏m< UepHoii Meτaππyprnn[ M]. MeτaΛΛypnτejjaτ, 1950.

[6]北京钢铁学院电冶金教研室朱觉等译.黑色冶金冶炼电炉[M].北京:高等教育出版社1955.

[7] Sims C E. Electric Furnace Steelmakingf M]. Interscience Publishers, 1962.

[8]马廷温.电炉炼钢学[M].北京:冶金工业出版社,1988.

[9]关玉龙,等.电炉炼钢技术[M].北京:科学出版社,1990.

[10]陈家祥.钢铁冶金学(炼钢部分)[M].北京:冶金工业出版社,1990.

[11]李士琦,李伟立,刘仁刚,等.现代电弧炉炼钢[M].北京:原子能出版社,1995.

[12]傅杰.钢冶金过程动力学[M].北京:冶金工业出版社.2001.

[13]傅杰,等.现代电炉炼钢技术的发展、问题及对策[A].见:电炉炼钢学术会议论文集[C],2002.

[14]王中丙,等.现代电炉一薄板坯连铸连轧[M ].北京:冶金工业出版社,2004.

[15] Fu Jie,et al. Advances in modern EAF steelmaking technology of China[ J]. Journal of Iron and Steel Research, 2004 ,11(4):1-9.

[16] Fu Jie,et al. Development of modern EAF steelmaking technology in China[ A]. In:The Tenth Japan-China Symposium on Sceince and Technology of Iron and Steel[ C] ,2004.

[17]傅杰.现代电炉冶炼周期综合控制理论及应用[J].北京科技大学学报,2004,26(6) :588-595.

[18]殷瑞锌.冶金流程工程学[M].北京:冶金工业出版社,2004.

[19]傅杰.现代电炉炼钢的昨天、今夭和明天[J].冶金管理,2005, (12) :45-50.

[20]王泰昌,傅杰.大型电炉和转炉流程炼钢的制造成本分析[A].见:现代电炉流程与工程文集[C].北 京:冶金工业出版社,2005.

[21]傅杰,史美伦.现代炼钢流程冶炼工序的共性问题[J].中国冶金,2005,12( 12) :11-13.

[22]木村隆己.近K)年日本电弧炉炼钢的发展[A].见:中日电弧炉技术交流会文集[C].南京,2004.

2电炉冶炼的原材料和辅助材料

2.1废钢

废钢是电炉炼钢的主要原料。由于废钢中硫、磷等有害元素含量较低,因此有利于缩短冶炼 时间,并能降低铁耗和辅助材料的消耗。目前,随着工业的发展,社会上的工业废钢越来越多。 为了充分利用各种废钢资源,提高电炉的技术经济指标,必须做好废钢的管理工作。

2.1.1废钢的几个有关概念

废钢铁:已报废的钢铁产品(含半成品)以及机器、设备、器械、结构件、构筑物及生活用品等 钢铁部分。

清洁废钢:不混入污物、有色金属或其他非特意加入的外来材料,没有过量的铁锈和腐蚀的 废钢,但是并不排除有微量的夹杂物。

残余元素:不是有意加入的,而是钢中残留的某些合金元素。如碳素结构钢中车臬不大于 0. 30%、倍不大于0. 30%、铜不大于0. 30%、碑不大于0. 08%。

2.1.2废钢的分类

废钢的分类方法很多,按其用途可分为熔炼用废钢、再生用废钢和一般用途废钢。

2. 1. 2. 1 感炼用废钢

熔炼用废钢按废钢的外形尺寸或密度可分为重型废钢、中型废钢、小型废钢、统料型废钢、轻 料型废钢、轻薄废钢、渣钢(见表2 - 1)。

表2-1熔炼用废钢按外形尺寸或密度分类

|

类另I」 |

典型举例 |

供应状态 |

外形尺寸或密度 |

|

重型废钢 |

钢锭、钢坯及切头、铸钢件、重型机械 零件、重型兵器部件、轧辐、火车轴、汽 车拖拉机废钢等 |

块、型 |

长度 >1000 ~ 1500 mm 宽度≤600 mm 高度近400 mm 厚度NIo mm |

|

中型废钢 |

钢材及切头、铸钢件、机械零件、船 板、火车轮、汽车拖拉机废钢、工业设备 废钢等 |

块、条、板、型 |

长度 N600~1000mm 宽度≤600 mm 高度近300 mm 厚度26 mm |

|

小型废钢 |

钢材切头、机械零件、铸件、工具、农 具、炮弹壳等 |

块、条、板、型 |

长度<600 mm 宽度≤400 mm 高度 ≤300 mπι 厚度^4 mm |

|

统料型废钢 |

厚度N4 mm | ||

|

轻料型废钢 |

厚度/2 mm |

------- 废钢.23 .

续表2-1

|

类另IJ |

_____典型举例_____ |

供应状态 |

外形尺寸或密度 | ||

|

轻薄 废钢 |

散料 |

钢带及切头、薄板及切边、汽车废钢、 化T.废钢、容器、医药器械、直径不大于 6.5 mm的盘条和钢丝等 |

条、板、卷 |

长度 W1500 mm 宽度W600 mm 厚度才1 mm | |

|

一级打包料 二级打包料 三级打包料 |

薄板及切边、钢屑、薄壁筒、罐、钢 丝等 |

包、块 |

长度W 800 mm 宽度≤500 mm 高度W400 mm |

密度 NZOl/n? 密度mL5t∕n√ 密度 NLOt/n? | |

|

钢屑 |

机加工钢屑___________ |

散状或装箱 |

密度Nl∙ 0 t∕m3 | ||

|

渣钢 |

包底钢、跑钢、渣钢(含钢>80%) |

块 |

分别同重、中、小型废钢 | ||

注:1.经供需双方协议,也可供大于表中要求尺寸的废钢;

2.冶金生产厂可根据炉种要求,将废钢再加工、分类、分组(合金钢)o

熔炼用废钢按其化学成分分为非合金废钢、低合金废钢和合金废钢(见表2-2)。

表2-2合金废钢分组

|

钢类 |

序号 |

钢种 |

主要合金元素含量/% | |||||||

|

Cr |

Ni |

Mo |

W |

V |

Mn |

Si |

其他 | |||

|

合金 结构钢 |

1 |

Cr |

0.70-1.10 | |||||||

|

2 |

CrMnSi |

0.80-1.10 |

0.80-1.10 |

0.90-1.20 | ||||||

|

3 |

CrMo( Mn) |

0.80-1.10 |

0.15 ~ 0.50 |

0.70-1.20 | ||||||

|

4 |

Cr2MolV |

1.3O~3.OO |

0.25-1.10 |

0.15-0.90 | ||||||

|

5 |

CrNi |

0.45-0.90 |

l.00~1.90 | |||||||

|

6 |

CiW |

‰ω~L60 |

2.75 ~3.65 | |||||||

|

7 |

CrNiMo |

0.40-1.10 |

0.75-1.80 |

0.15-0.30 | ||||||

|

8 |

Cr2Ni4W |

1.35-1.65 |

4.00-4.50 |

0.80-1.20 | ||||||

|

9 |

Cr3MoWV |

2.60-3.00 |

0.35-0.50 |

0.30-0.60 |

0.70-0.90 | |||||

|

10 |

SiMxι2Mo |

0.30-0.50 |

1.60-2.60 |

0.60-1.20 | ||||||

|

合金 工具钢 |

H |

SiCr |

0.95-1.25 |

0.90-1.20 |

0.40-0.65 | |||||

|

12 |

Cr3 |

3.20-3.80 | ||||||||

|

13 |

W |

0.80-1.20 | ||||||||

|

14 |

Cri2 |

H.5073.00 | ||||||||

|

15 |

Crl2MolVl |

n.ω~∣3.oo |

0.607.20 |

≤1.10 | ||||||

|

16 |

CrWMn |

0.80-1.20 |

0.80-1,20 |

0.80-1.20 | ||||||

|

17 |

CrW2Si |

1.00-1.30 |

2.00-2.70 |

0.50-1.10 | ||||||

|

18 |

Cι4W2MoV(Nb) |

3∙50~4.40 |

0.80-1.20 |

1.90-3.50 |

0.80-2.50 |

Nb 0.20-0.35 | ||||

|

19 |

Cr2W8V |

2.20-2.70 |

7.50-9.00 |

0.20-0.50 | ||||||

|

20 |

Cr4Mo3SiMnVAl |

3.80-4.30 |

2.80-3.40 |

0.80-1.20 |

0.80-1.10 |

0.60-0.90 |

Al 0.30-0.70 | |||

|

21 |

Cr3Mo3W2V |

2.80-3.30 |

2.50 ~ 3.50 |

1.20-1.80 |

0.80-1.20 | |||||

|

22 |

Cι4W5Mo2V |

3.40-4.40 |

1.50-2.10 |

4.50~5.30 |

0.70-1.10 | |||||

∙24∙ 2电炉冶炼的原材料和辅助材料

续表2-2

|

钢类 |

序号 |

钢种 |

主要合金元素含量/%_____________________ | |||||||

|

Cr |

Ni |

Mo |

W |

V |

Mn |

Si |

其他 | |||

|

合金 工具钢 |

23 |

Cr3Mo3SiV |

3.00-3.75 |

2.00-3.00 |

0.25-0.75 |

0.80-1.20 | ||||

|

24 |

CdMoSiVl |

4.75-5.50 |

1.10-1.75 |

0∙60~1.20 |

0.80-1.20 | |||||

|

25 |

Cr5W2VSi |

4.50-5.50 |

1.60-2.40 |

0.60~I.∞ |

0.80-1.20 | |||||

|

26 |

Mnl5Cr2ADV2WMo |

2.00-2.50 |

0.50-0.80 |

0.50~0.80 |

L50~2∙00 |

14.50-16.50 |

A1230~3∙00 | |||

|

27 |

W4Cι2V |

2.00-2.50 |

4.00-4.50 |

0.50-0.80 | ||||||

|

轴承钢 |

28 |

Cr |

0.70-1.65 | |||||||

|

29 |

CiSiMn |

0.90-1.65 |

0.90-1.20 |

0∙40~0.65 | ||||||

|

高速 工具钢 |

30 |

WI8Cι4V |

3.80-4.40 |

17.50-19.00 |

1.00-1.40 | |||||

|

31 |

W6Mo5Cι4V3(Al) |

3.80-4.40 |

4.50-5.50 |

5.50~6.75 |

1.75-2.75 |

Al 0.80-1.20 | ||||

|

32 |

W9Mo3Cι4V |

3.80-4.40 |

2.70-3.30 |

8.50-9.50 |

1.30-1.70 | |||||

|

33 |

W18Cι4V2Co8 |

3.75-4.50 |

17.50-19.50 |

0.80-2.10 |

Co 5.00-8.00 | |||||

|

34 |

Wl2Ct4V5Co5 |

3∙75~5∙00 |

11.75-13.00 |

4.50-5.25 |

Co 4.75-5.25 | |||||

|

35 |

W2Mo9Cr4V2 |

3.50-4.00 |

8∙20~9.20 |

1.40-2.10 |

1.75-2.25 | |||||

|

36 |

W7Mo5Cι4V2Co |

3.75~4.50 |

3∙25~5∙50 |

5.50-7.00 |

L75~2∙25 |

Co 4.50-5.75 | ||||

|

37 |

W2Mo9Cr4VCo8 |

3.50~4.25 |

9.00-10.00 |

1.15-1.85 |

0.95-1.35 |

Co7.75~8.75 | ||||

|

不锈 耐热钢 |

38 |

Crl3 |

1100-14.00 | |||||||

|

39 |

Crl7 |

16.00~18.00 | ||||||||

|

40 |

Cr25 |

23.00-27.00 | ||||||||

|

41 |

Cι9Si2 |

8.00-10.00 |

200~3.00 | |||||||

|

42 |

Crl7Mo |

14.00-18.00 |

0.75-1.25 |

0.50-1.10 | ||||||

|

43 |

Cι5Mo |

4.00~6∙00 |

0.45-0.60 | |||||||

|

44 |

Cr27Mo |

25.00 ~27.50 |

0.75-1.50 | |||||||

|

45 |

CrllMoV |

10.00-11.50 |

0.50-0.70 |

0.25-0.40 | ||||||

|

46 |

Cι30Mo2 |

28.50 - 32.00 |

l∙50~250 | |||||||

|

47 |

CrI8Ni9 |

18.00~20.00 |

8.00-13.00 | |||||||

|

48 |

Cr23Nil3 |

22.00-24.00 |

11. ∞~ 15.00 | |||||||

|

49 |

Cr25Ni20 |

20∙00~2d∞ |

19.00~M00 | |||||||

|

50 |

Crl6Ni35 |

14,00~17.∞ |

33.00 ~37.00 | |||||||

|

51 |

Crl7Ni2 |

16.00~18.00 |

L50~250 | |||||||

|

52 |

CrlOSi2Mo |

9.00-10.50 |

0.70-Q 90 |

l∙90~260 | ||||||

|

53 |

Cr20Si2Ni |

19.00~20.50 |

1.15~1.65 |

L75~225 | ||||||

|

54 |

Crl8Nil2Mo2 |

16,∞-18.50 |

10,∞~ 14.50 |

1.80-3.00 | ||||||

|

55 |

Crl8Nil6Mo5 |

16.00-19.00 |

15.00 ~ 17.00 |

4.00-6.00 | ||||||

|

56 |

Crl8NδMo3(Si2) |

15.00-19.50 |

4.50-7.00 |

ZOO~3.00 |

1.30~200 | |||||

|

57 |

Cr26Ni5Mo2 |

23.ro~2&00 |

3∙00~600 |

1.00-3.00 |

_ | |||||

2. 1 废钢∙ 25 ∙

续表2-2

|

钢类 |

序号 |

钢种 |

主要合金元素含量/% ______ | |||||||

|

Cr |

Ni |

Mo |

W |

V |

Mn |

Si |

其他 | |||

|

不锈 耐热钢 |

58 |

Crl8Mjι8Ni5N |

16.00-19.00 |

3∙50~600 |

5.50-10.00 |

N≤0,25 | ||||

|

59 |

Cr21Mn9Ni4N |

20.∞>22.∞ |

3.25-4.50 |

8.00-10.00 |

N0.35 ~0.50 | |||||

|

60 |

Crl8Mnl2Si2N |

17.00-19.00 |

10.50-13.50 |

1.40-120 |

Na 22~Q33 | |||||

|

6) |

Cr20Mn9Ni2Si2N |

18.00-21.00 |

200~3∙00 |

8.50-11.00 |

L80~270 |

N0.20-0.30 | ||||

|

62 |

Crl4Nil4W2Mo |

13.00-15.00 |

13.00 ~I5.00 |

0.25-0.40 |

200~275 | |||||

|

63 |

Crl5Ni25Ti2MoAlVB |

13.00~16.00 |

24.00 - 27.00 |

l.∞~1.50 |

0.10-0.50 |

II 1.90-235 Al <0.35 | ||||

|

M |

Cr22Ni20Co20Mo3W3NbN |

20.00 ~22.50 |

19.00-21.00 |

250~3∙50 |

100~3∙∞ |

C0I8.5-21.0 NbQ75~1.25 | ||||

|

65 |

CrUMoV(Nb) |

10.00 ~13.00 |

O.3O-O.9O |

0.10-0.40 |

Nb 0.20-0.60 | |||||

|

66 |

Crl2WMoV |

11.00-13.00 |

0.40-0.80 |

0.50-0.70 |

0.70-1.10 |

0.18-0.30 | ||||

|

67 |

CrllNiMoWV |

10.50-13.00 |

1.02-1.80 |

0.50-1.25 |

0.75-2.00 |

0.18-0.40 | ||||

注:1.高温合金、精密合金、高候铸钢、含铜钢均按牌号单独存放、管理、供应;

2.本表所列化学成分以外的牌号,供需双方另行商定。

2. 1. 2. 2再主用废钢

热轧再生可直接使用的不符合通常标准的结构钢材用废钢分类如表2 -3所示。

表2-3热轧再生结构钢材用废钢分类

|

品种 |

长度/mm |

宽度/mm |

直径或厚度/mm |

|

盘条 |

/2000 |

Mlo | |

|

钢棒 |

22000 |

"10 | |

|

≥500 |

N50 | ||

|

型钢 |

≥1500 |

NIO | |

|

钢板 |

^1500 |

?50 |

NlO |

注:L再生用废钢的化学成分为Cwo. 32% ,S≤0. 055% ,P≤0. 050% ;

2.锈蚀或有缺陷、严重磨损或显著扭曲、焊接等影响使用的废钢应剔除。

2. 1. 2. 3 一般用途废钢

一般用途废钢不再做要求和分类。

2.1.3对废钢的技术要求

对废钢的技术要求包括下面几点:

(1)废钢表面应清洁少锈。废钢中粘有大量泥沙、炉渣、耐火材料、水泥等,会降低炉料的导 电性,延长熔化时间,并会降低炉渣的碱度,影响氧化期去磷效果以及侵蚀炉衬。锈是含水的铁 氧化物,主要成分是Fe2O3 ∙ 2H20o废钢锈蚀严重时会降低钢和合金元素的收得率,增加钢中 的含氢量。油污也会增加钢中的含氢量。

(2)废钢中不得混有铅、锡、碑、锌、铜等有色金属,但不排除自身中微量残余金属杂质元 素。铅的密度大,熔点低,不溶于钢液,易沉积在炉底缝隙中造成漏钢事故。锡、伸和铜使钢

• 26 ∙ 2电炉冶炼的原材料和伸助材料-- 产生热脆。锌的熔点低,极易挥发,氧化产物氧化锌侵蚀炉盖耐火材料,尤其是对硅砖炉盖的 危害更大。

(3)废钢中严禁夹有爆炸物、其他易燃危险品或两端封闭及不透气的容器等,防止在熔化过 程中发生爆炸。

(4)废钢的化学成分应明确,硫、磷含量都不得大于0. 08%。

(5)废钢中不允许有成套的机器设备及结构件。

(6)废钢外形尺寸不能过大,入炉废钢最好有合适的块度。电炉用废钢的合适尺寸如表 2 -4所示。

表2-4电炉炼钢对炉料尺寸的一般要求

|

_____电炉公称容量/t |

3 |

5 |

10 |

20 ~30 |

50 |

IOO |

|

炉料最大截面/mm2 |

200×200 |

250×250 |

400 ×4∞ |

600 x 600 |

8OO×8OO |

2000 × 2000 |

|

炉料最大长度/ mm |

400 |

500 |

600 |

800 |

IOOO |

2500 |

2.1.4废钢的加工处理

废钢一般都是不干净的,不仅表面粘有泥沙,而且还混有许多有害元素和非金属元素,其形 状和尺寸乃至密度也极不规则,这给运输、存放、装料、熔化等带来了许多困难。为了解决这些问 题,有必要采取不同的加工方法进行预先处理。

废钢的预加工处理是非常复杂但很重要的工作,许多大的钢厂均有专门的车间和设备从事 该项作业。重型废钢采用切割、冷剪、落锤、爆破解体,轻薄料经分选去杂后采用打包、压块,对切 屑料采用装桶或冷、热压块的方法使之密实。此外,废旧武器及枪炮弹等应进行安全处理,即必 须拆除信管、导火索及未爆炸的弹药等。某些重要的特殊炉料,还要经过酸洗,以便去除氧化铁 皮及表面杂质。

2.2废钢代用品

随着科技的发展和生产规模的不断扩大,以及冶炼优质钢种的要求和降低生产成本,电炉炼 钢用金属料不仅仅局限于废钢,越来越多的废钢代用品应用于现代电炉炼钢生产。下面就分别 来介绍这些代用品。

2.2.1铁水

铁水是以液态形式存在的铁一碳化合物。现在越来越多的电炉炼钢采用兑铁水工艺,如韶 钢、安钢、舞钢、莱钢、鄂钢等。

电炉使用铁水的主要原因是:(1)利用铁水的显热降低冶炼电耗,降低生产成本;(2)有 利于形成熔池,提前大功率供电,有利于造泡沫渣,降低钢水中的氮含量;(3)有害残余元素含 量低。

目前,电炉热装铁水的方式和装入量各不相同。有的采用溜槽,以1 ~5 t/min的速度加入 (如安钢、韶钢);有的像转炉一样整包倒入。铁水装入量方面,普遍认为装入30% ~50%左右是 较合适的。

由于各厂高炉使用的原料不同,因此铁水的成分差别也较大。部分厂的铁水成分如表2 -5 所示。

--2.2废钢代用品.27.

表2-5电炉钢厂使用的铁水成分

|

厂 |

家 |

化学成分2________________ | ||||

|

C |

Si |

Mn |

P |

S | ||

|

莱 |

钢 |

4.4 |

0. 60 |

0.50 |

0.070 |

0.030 |

|

天管炼钢厂 |

4.25 |

0.46 |

0. 18 |

0. 065 |

0.040 | |

|

淮 |

钢 |

4. 20 |

1.02 |

0. 54 |

0. 067 |

0.033 |

|

钢____ |

4.2 |

0. 50 |

0. 70 |

0. 110 |

0.040 | |

2.2. 2生铁块

生铁主要用于提高炉料或钢中的碳含量。电炉炼钢用生铁分为配料生铁和增碳生铁两种, 其成分如表2 -6所示。

表2-6电炉炼钢用生铁成分表

|

名称 |

代号 |

C |

Si |

Mn |

P(不大于) |

S(不小于) | ||||

|

1级 |

2级 |

3级 |

1级 |

2级 |

3级 | |||||

|

配料生铁 |

P08 |

M2. 75 |

N0. 85 |

0. 15 |

0.20 |

0.40 |

0. 30 |

0.05 |

0.07 | |

|

PlO |

NZ 75 |

0. 85-1.25 |

0. 15 |

0. 20 |

0.40 |

0.03 |

0.05 |

0.07 | ||

|

增碳生铁 |

SlO |

N2. 75 |

0. 75 ~ 1.25 |

0. 50 ~ 1.00 |

0.07 |

0.07 |

0.07 |

0.04 |

0.05 |

0.06 |

|

S15 |

三2. 75 |

1.25 ~1.75 |

0. 50 ~ 1. 00 |

0.07 |

0.07 |

0 07 |

0.04 |

0. 05 |

0.06 | |

增碳生铁主要是精炼过程钢中碳含量达不到要求时,可用经过烘烤,表面清洁少锈的低磷硫 生铁作为增碳剂。但为了防止钢杂质过多,精炼过程加入的生铁不宜过多,其增碳量一般不大于 0. 05%。目前有碳线、增碳球等用于增碳,精炼过程用生铁增碳已越来越少。

2.2.3直接还原铁(DRl)

直接还原铁是指用铁矿石和含铁氧化物在低于熔化温度下(固态时)还原出来的金属产品。 直接还原一般在竖炉或回转窑中进行,由于其中氧的排出和还原膨胀,还原产品具有多孔性,气 孔率可达到50% ~ 70%,其内部比表面积可达IoOO ~ 3000 crn3/g。根据产品不同,分为海绵铁、 金属化球团及热压块(HBI)三类产品。生产方法有气基直接还原法和煤基直接还原法。

直接还原铁的化学成分要求为:脉石含量在1 % ~4%以下;金属化率为92% ~96%;含S量 一般为0.003% ;含P量一般为0.01% ~ 0. 02% ;含有色金属杂质Cr、Ni、Cu、Pb等每种含量为 0.0001% ~ 0.001 %; FeO含量在3% ~15%范围内。天津钢管公司150 t超高功率电炉所使用直 接还原铁的基本数据如表2-7所示。

表2 -7天津钢管公司150 t超高功率电炉所使用直接还原铁的基本数据

|

化学成分 |

TFe /% |

MFe /% |

金属化率 /% |

S∕% |

P∕% |

c∕% |

SiO2 +Al2O3 /% |

CaO + MgO /% |

As、Sn、Sb、 Bi、Pb.Cu∕% (每种) |

粒度 ∕mm |

堆密度 /t ∙ m-3 |

|

南非矿 |

92.0 |

〜83. 5 |

29LO |

<0.013 |

<0.06 |

<0.2 |

5.5 |

1.0 |

<0.∞2 |

4-25 |

1.8 |

|

巴西矿 |

94.0 |

*85. 5 |

>91.0 |

<0.013 |

<0.05 |

<0.2 |

3.0 |

0.5 |

<0.∞2 |

4~25 |

1.8 |

|

秘鲁球团 |

94.0 |

*85.5 |

>91.0 |

<0.013 |

<0. 03 |

<0.2 |

3.0 |

1.0 |

<0.∞2 |

4-20 |

1.9 |

• 28 ∙ 2电炉冶炼的原材料和辅助材料---------------------------------

电炉使用直接还原铁的优点:(1)化学成分稳定,有害杂质少,特别是磷、硫、氮含量低; (2)在一定条件下提高产量,缩短冶炼时间;(3)能自动连续加料,断电时间少,热损失小,有利 于节电;但由于脉石及氧化铁在直接还原铁中的含量较高,增加了冶炼难度,石灰、电耗、熔化时 间等指标均受到影响,因此不宜大量使用,一般用量不超过20% o

2. 2.4脱碳粒铁

脱碳粒铁的全称为脱碳粒化生铁,是在高炉出铁时,经过高压水淬火,制取不同粒度(3 ~ 10mm)的粒化生铁,然后将其装入回转窑,加热至一定温度,在回转窑旋转过程中,通入一定量 的混合气体,对生铁进行脱碳,得到可供电炉炼钢所用的原料。脱碳粒铁的成分如表2 -8所示。

表2-8脱碳粒铁的典型成分

|

元素 |

C |

Si |

S |

P |

FeO |

Cu |

其他金属杂质 |

|

含量/% |

<1.5 |

0.6 |

<0.04 |

<0.05 |

<5 |

<0.01 |

<0. 007 |

电炉使用脱碳粒铁具有以下优点:

(1)脱碳粒铁脉石含量较直接还原铁低1 % ~3%,可降低电耗约10%;

(2)脱碳粒铁中硫、磷含量低,其他杂质元素也较直接还原铁低;

(3)脱碳粒铁表面少量的Feo有利于电炉造泡沫渣。

2.2.5碳化铁

生产碳化铁的基本原理是将铁矿石送进具有一定温度、压力的流化床反应器中,通入预热的 工业气体(C0、Co2、CH4、H2、%0)与其发生反应生成碳化铁,其反应式为:3Fe2()3 +5H2 +2CH4 = 2Fe3C+9H20o碳化铁成分如表2-9所示。

表2-9碳化铁成分(%)

|

成分 |

Fe3C |

Fe2。3 |

SiO2 +Al2O3 |

MFe |

Fe |

C |

0 |

|

含量范围 |

88 ~94 |

2~7 |

2~4 |

0.5-1 |

89~94 |

6-6.4 |

1.4~0.4 |

|

典型含量 |

92 |

2 |

2 |

1 |

90.8 |

6.2 |

1.0 |

由表2-9可见,碳化铁中含碳量高达6% ,可满足现代电弧炉炼钢高配碳的要求。碳化铁 具有以下优点:

(1)有利于电炉低氮钢的生产。电弧炉喷吹碳化铁炼钢时,钢中的氮含量从0.007%降到 0. 003% ~0. 004%o

(2)有利于造泡沫渣。使用碳化铁作为原料时,即使不向熔池喷吹炭粉也能很好地造泡 沫渣。

(3)有利于降低脱硫成本。碳化铁洁净,硫、磷含量低,一些扁平材生产厂使用部分碳化铁 取代炉料中铁水,使钢水中原始硫含量降低,从而降低吨钢脱硫成本。

(4)有利于节能。碳化铁可在电炉第五孔加入,无需开启炉盖,减少了温度损失。

2. 2.6改性生铁

改性生铁就是在一定量的铁水中,以一定的方式加入一定量的粒度适中的烧结矿,使之在铁 块内部均匀分布,形成块度适宜、矿含量符合要求的生铁。改性生铁内部含有的烧结矿与生铁中

2. 3合金料∙ 29 ∙

的碳发生氧化反应,起到沸腾、造泡沫渣的作用。

改性生铁具有金属夹杂含量少、不增加冶炼时间、对冶炼工艺不产生有害影响的优点。在生 产改性生铁的时候要保证合适的碳含量和合理的矿物组成。

电炉用改性生铁标准:生产出的改性生铁表面清洁、平整并且没有夹渣。其化学成分如表 2-10 所示,密度为 5.5 ~ 5. 7 g/cn?。

表2-10改性生铁的化学成分

|

成分 |

TFe |

P |

S |

Si |

Ni |

Cr |

Cu |

|

含量/% |

85. 8 ~ 87 |

W0. 08 |

Wθ. 035 |

≤1.25 |

≤0. 10 |

≤0. 10 |

≤0. 10 |

2.2.7复合金属料

复合金属料是俄罗斯研制成功的一种用于替代炼钢生铁及废钢的新型炉料。它是通过铸铁 机,利用熔融的铁水和一定的配加工艺,填加15% ~25%的填加料(烧结矿或球团矿),经冷却固 结后形成的。复合金属料主要由炼钢生铁和内封的氧化铁组成。已开发的有三种复合金属料, 其成分如表2 - 11所示。

表2-11生铁、填加料及复合金属料成分(%)

|

种类 |

TFe |

纯Fe |

Fe2O3 |

FeO |

C |

Si |

Mn |

S |

P |

Cu |

SiO2 |

CaO |

杂质 |

|

生铁 |

94.6 |

94.6 |

0 |

0 |

4.5 |

0.17 |

0.1 |

0.03 |

0.06 |

0.01 |

0 |

0 |

0.02 |

|

填加料 |

53.3-1.1 |

0 |

64.4 - 86.6 |

10.7-0.6 |

0 |

0 |

0 |

0. Ol |

0.04 |

0 |

7.6~9. 1 |

12.73 |

4.4~0.6 |

|

CK15 |

88.4 ~ 89. 6 |

80.4 |

9.7 ~ 13.0 |

1.6~0.1 |

3.8 |

0.56 |

0.009 |

0.027 |

0.057 |

0.009 |

1.1-1.3 |

1.9-1.2 |

D. 65 ~0.075 |

|

CK20 |

86.4 ~ 87. 9 |

75.7 |

12.9 ~ 17. 3 |

2.1 ~0. 1 |

3.6 |

0.59 |

0.08 |

0.026 |

0.056 |

0.080 |

1.5-1.8 |

2.5~0.3 |

0.9~0.1 |

复合金属料在电炉上应用时,较低温度下(1150 ~ 1200七)即可形成泡沫渣。在复合金属料 块熔化时,"封存"于其中的填加料铁氧化物在温度高于IlOo七时,即开始与铁中的杂质进行化 学反应,并形成渣相和CO;在温度高于1200七的情况下(低于废钢的熔化温度),在电炉中已经 形成了可流动液体渣,并且该渣起泡(连续地释放出氧化碳气泡)。实践表明,应用复合金属料, 减少了氧气的消耗量,降低了电耗,缩短了冶炼时间。

电炉配一部分废钢替代品,弥补了废钢中残余元素含量高的不足,提高了钢水的洁净度。但 也存在增加环境污染(主要是CO排放量)、提高生产成本以及浪费某些金属元素的缺点,尤其当 大量配入时,将使废钢加入比下降,增加废钢的堆积,破坏生态环境。进行去除废钢中有害残余 元素的技术研究,并回收铜、锡等金属,这不仅有利于提高废钢质量、冶炼优质钢,发展电炉炼钢, 而且对节约资源与能源以及改善生态环境具有重大意义。

2.3合金料

合金料主要是铁合金,还有一些纯金属。合金料用于调整钢液成分和脱除钢中杂质(氧、 硫、氮等)。

2.3.1合金料的种类

合金料的种类很多,根据合金料的成分可分为单一脱氧剂、复合脱氧剂、纯金属。单一脱氧 剂有硅铁、锌铁、铝铁、钛铁、鸽铁、飢铁、飢铁、硼铁、馅铁、磷铁等;复合脱氧剂有硅緑、硅®I、硅

• 30 ∙ 2电炉冶炼的原材料和辅助材料-------------------- 铝、硅钙、硅领铝、硅钙袱铝等;纯金属有金属毓、铝等。

2.3.2 各种合金料的技术要求

2. 3. 2.1 硅铁

A化学成分

硅铁按硅及其杂质含量,分为16个牌号,其化学成分如表2 - 12所示。

表2-12硅铁化学成分表

|

牌号 |

化学成分/%__________________ | |||||||

|

Si |

Al |

Ca |

Mn |

Cr |

P |

S |

C | |

|

不大于 | ||||||||

|

FeSi90AI1.5 |

87.0-95.0 |

1.5 |

1.5 |

0.4 |

0.2 |

0.04 |

0.02 |

0.2 |

|

FeSi90A13 |

87.0-95.0 |

3.0 |

1.5 |

0.4 |

0.2 |

0.04 |

0.02 |

0.2 |

|

FeSi75A10. 5-A |

74.0-80.0 |

0.5 |

1.0 |

0.4 |

0.3 |

0.035 |

0.02 |

0. I |

|

FeSi75A10. 5-B |

72.0-80.0 |

0.5 |

1.0 |

0.5 |

0.5 |

0.04 |

0.02 |

0.2 |

|

FeSi75AlI. O-A |

74.0-80.0 |

1.0 |

1.0 |

0.4 |

0.3 |

0.035 |

0. 02 |

0. 1 |

|

FeSi75A11.0-B |

72.0 ~ 80.0 |

1.0 |

1.0 |

0.5 |

0.5 |

0.04 |

0.02 |

0.2 |

|

FeSi75All. 5-A |

74. 0 ~ 80. 0 |

1.5 |

1.0 |

0.4 |

0.3 |

0.035 |

0.02 |

0. 1 |

|

FeSi75All. 5-B |

72.0 ~ 80.0 |

1.5 |

1.0 |

0.5 |

0.5 |

0.04 |

0.02 |

0.2 |

|

FeSi75A12. O-A |

74.0-80.0 |

2.0 |

1.0 |

0.4 |

0.3 |

0. 035 |

0.02 |

0. 1 |

|

FeSi75A12. O-B |

74.0-80.0 |

2.0 |

1.0 |

0.4 |

0.3 |

0.04 |

0.02 |

0. 1 |

|

FeSi75A12. O-C |

72.0-80.0 |

2.0 |

0.5 |

0.5 |

0.04 |

0.02 |

0.2 | |

|

FeSi75-A |

74.0-80.0 |

0.4 |

0.3 |

0. 035 |

0.02 |

0. 1 | ||

|

FeSi75-B |

74.0-80.0 |

0.4 |

0.3 |

0.04 |

0. 02 |

0. 1 | ||

|

FeSi75-C |

72.0-80.0 |

0.5 |

0.5 |

0.04 |

0.02 |

0.2 | ||

|

FeSi65 |

65.0 ~ 72.0 |

0.6 |

0.5 |

0.04 |

0.02 | |||

|

FeSi45 |

40.0~47.0 |

0.7 |

0.5 |

0.04 |

0.02 | |||

B粒度要求

硅铁粒度要求如表2 - 13所示。

表2-13硅铁粒度要求

|

级另IJ |

规格/mm |

筛上物和筛下物之和/% |

|

一般块状 |

未经人工破碎的自然块状 |

20 mm X 20 mm的数量不大于8 |

|

______大粒度______ |

50-350 |

不大于10 |

|

中粒度 |

20 -200 |

不大于10 |

|

小粒度 |

10-100 |

不大于10 |

|

最小粒度 |

10 -50 |

不大于10 |

-2.3合金料∙ 31・

2. 3. 2. 2 桂铁

A化学成分 一

猛铁按猛及其杂质含量,分为9个牌号,其化学成分如表2 -14所示。

表2-14獄铁化学成分表

|

类另IJ |

牌号 |

化学成分/% | ||||||

|

Mn |

C |

Si |

P |

S | ||||

|

I |

H |

I |

π | |||||

|

_____ 不大于 | ||||||||

|

低碳猛铁 |

FeMn88C0. 2 |

85.0 ~ 92.0 |

0.2 |

1.0 |

2.0 |

0. 10 |

0. 30 |

0.02 |

|

FeMn84C0. 4 |

80.0-87.0 |

0.4 |

1.0 |

2.0 |

0. 15 |

0. 30 |

0.02 | |

|

FeMn84C0. 7 |

80.0-87.0 |

0.7 |

1.0 |

2.0 |

0. 20 |

0. 30 |

0. 02 | |

|

中碳毓铁 |

FeMn82CL0 |

78.0~85. 0 |

1.0 |

1.5 |

2.5 |

0. 20 |

0. 35 |

0. 03 |

|

FeMn82C1.5 |

78.0-85.0 |

1.5 |

1.5 |

2.5 |

0.20 |

0. 35 |

0. 03 | |

|

FeMn78C2. 0 |

75.0-82.0 |

2.0 |

1.5 |

2.5 |

0. 20 |

0.40 |

0. 03 | |

|

髙碳犠铁 |

FeMn78C8. 0 |

75.0-82.0 |

8.0 |

1.5 |

2.5 |

0.20 |

0. 33 |

0.03 |

|

FeMn74C7. 5 |

70. 0-77.0 |

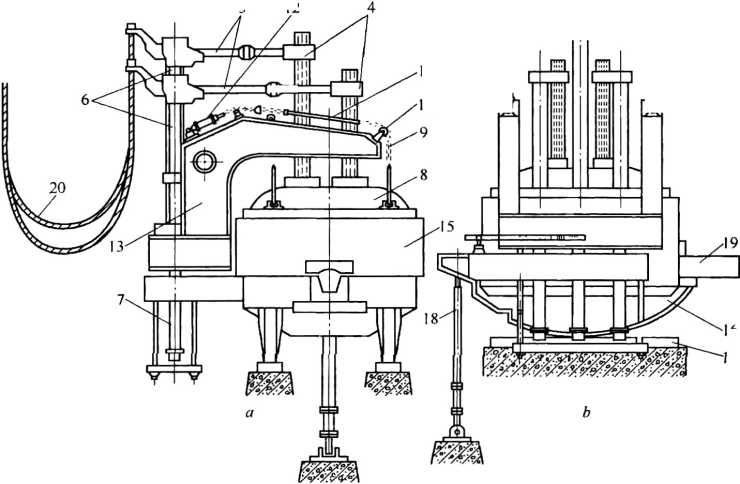

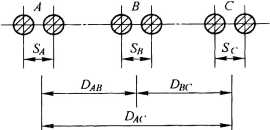

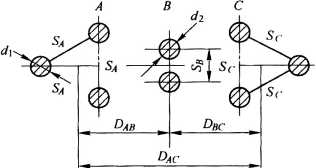

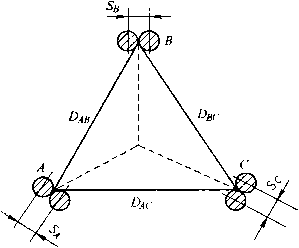

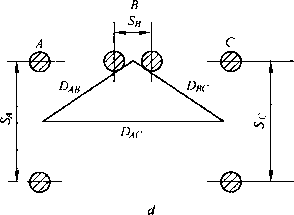

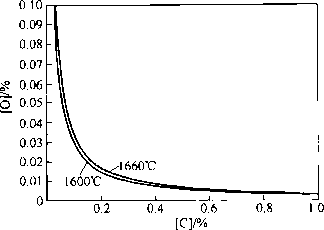

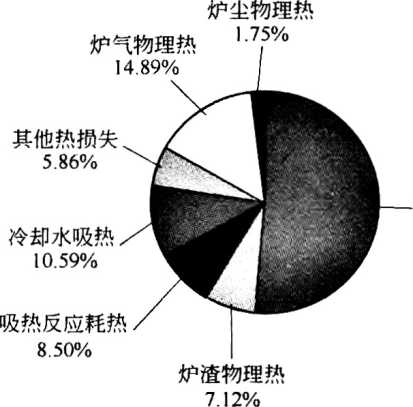

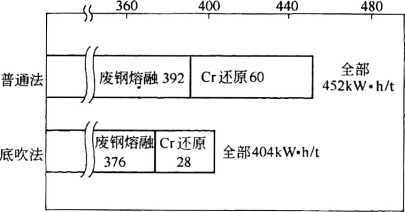

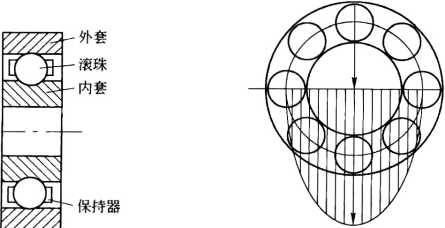

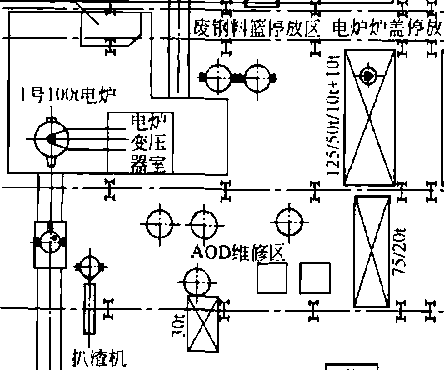

7.5 |