ICS 13.220.50

CCS C 82

∖^—L ■ .............1

^igiii^

中华人民共和国国家标准

GB 15930—2024

代替GB 15930—2007

建筑通风和排烟系统用防火阀门

Firedampersforbuildingventingandsmoke-ventingsystem

国家标准全文公开系统专用,此文本仅供个人学习、研究之用, 未经授权,禁止复制、发行、汇编、翻译或网络传播等,侵权必究.

全国标淮信息公共服务平台:https ://std. sanr. gov. cn

2024-11-28发布

2026-03-01实施

国家市场监督管理总局

国家标准化管理委员会 发布

GB 15930—2024

目 次

前言 …………………………………………………………………………………………………………Ⅲ

1 范围 ………………………………………………………………………………………………………1

2 规范性引用文件 …………………………………………………………………………………………1

3 术语和定义 ………………………………………………………………………………………………1

4 分类与代号、公称尺寸、型号 ……………………………………………………………………………2

4.1 分类与代号 …………………………………………………………………………………………2

4.2 公称尺寸 ……………………………………………………………………………………………3

4.3 型号 …………………………………………………………………………………………………5

5 材料与零部件、配件、外观及公差 ………………………………………………………………………6

5.1 材料与零部件 ………………………………………………………………………………………6

5.2 配件 …………………………………………………………………………………………………6

5.3 外观 …………………………………………………………………………………………………6

5.4 公差 …………………………………………………………………………………………………7

6 技术要求 …………………………………………………………………………………………………7

6.1 防火阀和排烟防火阀 ………………………………………………………………………………7

6.2 排烟阀和常闭式送风阀 ……………………………………………………………………………8

6.3 自动排烟窗 …………………………………………………………………………………………9

7 试验方法…………………………………………………………………………………………………10

7.1 材料与零部件、配件、外观及公差…………………………………………………………………10

7.2 防火阀和排烟防火阀………………………………………………………………………………11

7.3 排烟阀和常闭式送风阀……………………………………………………………………………17

7.4 自动排烟窗…………………………………………………………………………………………18

8 检验规则…………………………………………………………………………………………………20

8.1 出厂检验……………………………………………………………………………………………20

8.2 型式检验……………………………………………………………………………………………20

9 标志、包装、储运、贮存 …………………………………………………………………………………21

9.1 标志…………………………………………………………………………………………………21

9.2 包装、储运 …………………………………………………………………………………………22

9.3 贮存…………………………………………………………………………………………………22

附录A (资料性) 常用材料及配件标准…………………………………………………………………23

A.1 材料及表面处理 …………………………………………………………………………………23

A.2 配件 ………………………………………………………………………………………………23

附录B(规范性) 防火阀门用温控释放装置……………………………………………………………24

B.1 要求…………………………………………………………………………………………………24

B.2 试验方法……………………………………………………………………………………………24

B.3 抽样及判定准则……………………………………………………………………………………25

Ⅰ

GB 15930—2024

前

言

本文件按照GB/T1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替GB15930—2007《建筑通风和排烟系统用防火阀门》,与GB15930—2007相比,除结构 调整和编辑性改动外,主要技术变化如下:

a) 更改了防火阀的定义(见3.1,2007年版的3.1);

b) 增加了常闭式送风阀的定义、分类与代号、技术要求及相应的试验方法(见3.4、4.1、6.2、7.3);

c) 增加了自动排烟窗的定义、分类与代号、技术要求及相应的试验方法(见3.5、4.1、6.3、7.4);

d) 更改了分类、代号及型号(见第4章,2007年版的第4章);

e) 增加了耐火等级E1.0、E2.0、E3.0(见4.1.3);

f) 删除了分类及标记中对法兰型式为扁钢和角钢的限定(见2007年版的4.3);

g) 增加了防火阀、排烟防火阀的远程复位要求(见6.1.3);

h) 增加了防火阀、排烟防火阀和排烟阀的信号反馈功能要求(见6.1.7、6.2.5);

i) 更改了防火阀、排烟防火阀和排烟阀的可靠性要求(见6.1.9、6.2.7,2007年版的6.9);

j) 更改了防火阀、排烟防火阀和排烟阀的环境温度下的漏风量要求(见6.1.11、6.2.9,2007年版 的6.11);

k) 增加了额定动作温度150℃防火阀的耐火试验要求(见6.1.12.1);

l) 更改了防火阀、排烟防火阀耐火试验时单位面积漏烟量的要求(见6.1.12.2,2007年版的 6.12.3);

m) 增加了防火阀门用温控释放装置温度试验(见附录B)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由国家消防救援局提出并归口。

本文件及所代替标准的历次版本发布情况为:

———1995年首次发布为GB15930—1995;

———2007年第一次修订时,并入了GB15931—1995《排烟防火阀试验方法》;

———本次为第二次修订。

Ⅲ

GB 15930—2024

建筑通风和排烟系统用防火阀门

1 范围

本文件界定了防火阀、排烟防火阀、排烟阀、常闭式送风阀、自动排烟窗的术语和定义,规定了分类、 材料、配件、外观及公差、技术要求、检验规则、标志、包装、储运和贮存,描述了相应的试验方法。

本文件适用于工业与民用建筑、地下建筑的通风和空气调节系统或厨房排油烟系统中设置的防火 阀,机械排烟系统中设置的排烟防火阀和排烟阀,机械加压送风系统中设置的常闭式送风阀,以及自然 排烟系统用的自动排烟窗的设计、制造和检验。

注:其他场合使用的防火阀门参照执行。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T191 包装储运图示标志

GB/T1804 一般公差 未注公差的线性和角度尺寸的公差

GB/T2624(所有部分) 用安装在圆形截面管道中的差压装置测量满管流体流量

GB4717 火灾报警控制器

GB/T5907(所有部分) 消防词汇

GB/T6682 分析实验室用水规格和试验方法

GB/T9969 工业产品使用说明书 总则

GB/T9978.1 建筑构件耐火试验方法 第1部分:通用要求

GB/T13306 标牌

GB/T13384 机电产品包装通用技术条件

XF863 消防用易熔合金元件通用要求

3 术语和定义

GB/T5907(所有部分)、GB/T9978.1界定的以及下列术语和定义适用于本文件。

3 .1

防火阀 firedamper

安装在通风、空气调节系统的送、回风管道上,或安装在公共建筑内厨房排油烟管道与竖向排风管 连接的支管处,平时呈开启状态,火灾时当管道内烟气温度达到额定动作温度时关闭,在一定时间内能 满足规定耐火等级要求,起隔烟阻火作用的防烟设备。

注:防火阀一般由阀体、叶片、启闭装置和温控释放装置等部件组成。

3 .2

排烟防火阀 combinationfireandsmokedamper

安装在机械排烟系统的管道上,平时呈开启状态,火灾时当排烟管道内烟气温度达到280 ℃时关

1

GB 15930—2024

闭,在一定时间内能满足漏烟量和耐火完整性要求,起隔烟阻火作用的排烟设备。

注:排烟防火阀一般由阀体、叶片、启闭装置和温控释放装置等部件组成。

3 .3

排烟阀 smokedamper

安装在机械排烟系统各支管端部(烟气吸入口)处,平时呈关闭状态并满足漏风量要求,火灾或需要 排烟时手动和电动打开,起排烟作用的排烟设备。

注:排烟阀一般由阀体、叶片、启闭装置等部件组成。加装装饰性材料或配件的排烟阀通常称排烟口。

3 .4

常闭式送风阀 constantclosedventilationvalve

安装在楼梯前室、防烟系统管道侧面或风道末端处,平时呈关闭状态并满足漏风量要求,火灾或需 要辅助加压系统送风时手动和电动打开,起加压送风作用的送风设备。

注:常闭式送风阀一般由阀体、叶片、启闭装置等部件组成。加装装饰性材料或配件的常闭式送风阀通常称常闭式 送风口。

3 .5

自动排烟窗 automaticsmokeexhaustwindow

安装在建筑物排烟区域顶部或外墙上,火灾时能手动、温控释放或在火灾自动报警系统控制下将窗 扇打开,使烟和热气以自然通风方式从室内排出的排烟设备。

注:自动排烟窗一般由窗体、窗扇、启闭装置和温控释放装置、动力源等部件组成。

3 .6

启闭装置 openandclosedevice

安装在建筑通风和排烟系统中的防火阀门上,通过手动控制、电动控制或温感释放控制等方式的操 作,从而实现防火阀门启闭功能的装置。

注:根据功能要求,启闭装置的启闭操作可能是一种或几种控制方式的组合。

3 .7

温控释放装置 thermalreleasemechanism

用以评估预定位置处气流温度参数、能在达到其预定值时启动并控制阀门、自动排烟窗等关闭或开 启的温度控制装置。

注:感温元件为易熔片、记忆合金、电子传感器。

4 分类与代号、公称尺寸、型号

4 .1 分类与代号

4 .1 .1 按用途分类

防火阀门按用途分为防火阀、排烟防火阀、排烟阀、常闭式送风阀、自动排烟窗五类产品,产品名称 及其代号应符合表1的规定。

表1 防火阀门产品名称代号

|

产品名称 |

防火阀a |

排烟防火阀 |

排烟阀 |

常闭式送风阀 |

自动排烟窗 |

|

代号 |

FHF |

PFHF |

PYF |

SFF |

PYC |

|

a 防火阀分为70℃防火阀和150℃防火阀,分别表示安装在通风、空气调节系统的送、回风管道上的额定动作温 度为70℃的防火阀,以及安装在公共建筑内厨房排油烟管道与竖向排风管连接的支管处的额定动作温度为 150℃的防火阀。 | |||||

2

GB 15930—2024

4 .1 .2 按启闭控制方式分类

防火阀门按启闭控制方式分类及代号应符合表2的规定。

表2 按防火阀门启闭控制方式分类及代号

|

控制方式 |

代号 |

适用产品 | ||

|

温感控制(温控) |

自动关闭 |

W |

防火阀、排烟防火阀 | |

|

自动开启 |

自动排烟窗 | |||

|

手动控制 |

关闭 |

S |

防火阀、排烟防火阀 | |

|

开启 |

排烟阀、常闭式送风阀、自动排烟窗 | |||

|

电动控制 |

电控电磁铁 |

关闭 |

Dc |

防火阀、排烟防火阀 |

|

开启 |

排烟阀、常闭式送风阀、自动排烟窗 | |||

|

电控电机 |

关闭 |

Dj |

防火阀、排烟防火阀 | |

|

开启 |

排烟阀、常闭式送风阀、自动排烟窗 | |||

|

电控气动机构 |

关闭 |

Dq |

防火阀、排烟防火阀 | |

|

开启 |

排烟阀、常闭式送风阀、自动排烟窗 | |||

注1 :以上控制方式均为独立控制阀门关闭或开启。

注2:自动排烟窗的电动控制包含消防联动开启功能和信号反馈功能。

4 .1 .3 按耐火等级分类

防火阀门按耐火等级分类及代号应符合表3的规定。

表3 防火阀门耐火等级代号

|

耐火等级代号 |

E1.0 |

E1.5 |

E2.0 |

E3.0 |

|

含义 |

耐火完整性不低于 60min |

耐火完整性不低于 90min |

耐火完整性不低于 120min |

耐火完整性不低于 180min |

|

注1 :耐火等级分类仅针对防火阀、排烟防火阀。 注2:E代表耐火完整性。 | ||||

4 .2 公称尺寸

圆形通风口防火阀门常用公称尺寸应符合表4的规定,矩形通风口防火阀门常用公称尺寸应符合 表5的规定。

表4 圆形通风口防火阀门常用公称尺寸

单位为毫米

|

Φ |

120 |

160 |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

2000 |

|

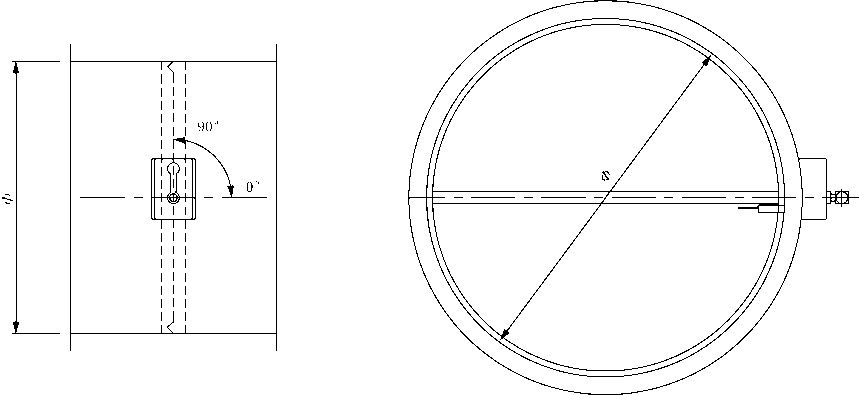

注: Φ为阀门公称直径,见图1。 | |||||||||||||

3

GB 15930—2024

图1 圆形通风口公称尺寸示意图

表5 矩形通风口防火阀门常用公称尺寸

单位为毫米

|

H |

W | ||||||||||||

|

120 |

160 |

200 |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

2000 | |

|

120 |

√ |

√ |

√ |

√ | |||||||||

|

160 |

√ |

√ |

√ |

√ | |||||||||

|

200 |

√ |

√ |

√ |

√ |

√ | ||||||||

|

250 |

√ |

√ |

√ |

√ |

√ |

√ | |||||||

|

320 |

√ |

√ |

√ |

√ |

√ |

√ | |||||||

|

400 |

√ |

√ |

√ |

√ |

√ |

√ | |||||||

|

500 |

√ |

√ |

√ |

√ |

√ |

√ | |||||||

|

630 |

√ |

√ |

√ |

√ |

√ | ||||||||

|

800 |

√ |

√ |

√ |

√ |

√ | ||||||||

|

1000 |

√ |

√ |

√ |

√ | |||||||||

|

1250 |

√ |

√ | |||||||||||

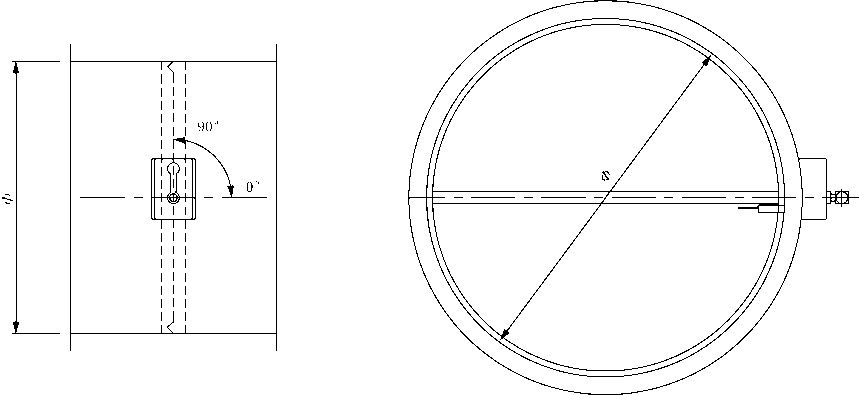

注1:W为阀门公称宽度(叶片水平延伸方向),H为阀门公称高度(叶片垂直方向),见图2。

注2:符号“√”表示适用。

4

GB 15930—2024

图2 矩形通风口公称尺寸示意图

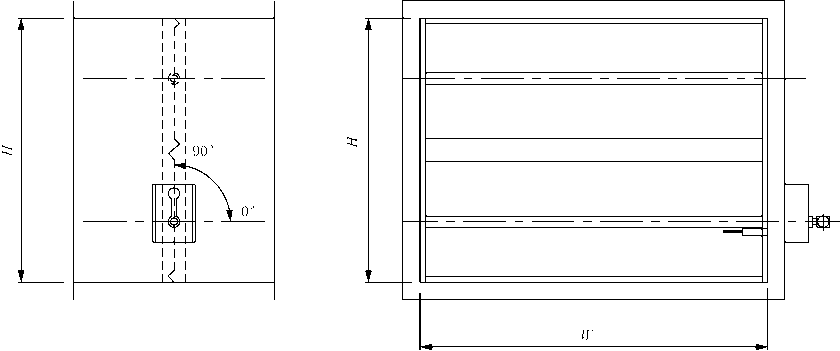

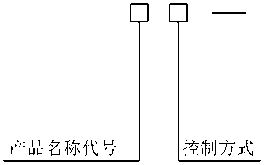

4 .3 型号

4 .3 .1 防火阀和排烟防火阀的型号

应标记为:

公称尺寸 矩形通风口 以少X 8表示 圆形通风口 以0表示

注1 :公称尺寸以与连接管道相协调的通风口尺寸为主体体现。

注2:具有风量调节功能用“F”表示,不具备该功能则省略。

示例1:FHFWSDj-630×500-E1.5/70℃-F,表示具有温感自动关闭、手动关闭、电控电机关闭方式,公称尺寸 为630mm×500mm,耐火时间90min内有耐火完整性要求,公称动作温度为70℃,具备风量调节功能的防火阀。

示例2:PFHFWSDc-Φ1000-E1.5/280℃,表示具有温感自动关闭、手动关闭、电控电磁铁关闭方式,公称直径

为1000mm,耐火时间90min内有耐火完整性要求,公称动作温度为280℃的排烟防火阀。

示例3:FHFWSDc-630×500-E2.0/150℃-F,表示具有温感自动关闭、手动关闭、电控电磁铁关闭方式,公称 尺寸为630mm×500mm,耐火时间120min内有耐火完整性要求,公称动作温度为150℃,具备风量调节功能的防 火阀。

示例4:PFHFWSDc-630×500-E1.5/280℃-防火板,表示具有温感自动关闭、手动关闭、电控电磁铁关闭方 式,公称尺寸为630mm×500mm,耐火时间90min内有耐火完整性要求,公称动作温度为280℃的防火板材质排烟防 火阀。

4 .3 .2 排烟阀、常闭式送风阀的型号

应标记为:

公称尺寸

矩形通风! 以少X "表TK 圆形通风口 以0表示

5

GB 15930—2024

注:公称尺寸以与连接管道相协调的通风口尺寸为主体体现。

示例1:PYFSDc-400×400,表示具有手动开启、电控电磁铁开启方式,公称尺寸为400mm×400mm的排烟阀。

示例2 :SFFSDc-400×400,表示具有手动开启、电控电磁铁开启方式,公称尺寸为400mm×400mm的常闭式送 风阀。

4 .3 .3 自动排烟窗的型号

应标记为:

公称尺寸

矩形以少义"表示 圆形以G表示 其他形状自定义表示

注:公称尺寸以外形尺寸为主体体现。

示例:PYCWSDq-1000×500-68℃,表示具有温感自动开启、手动开启、电控气动开启方式,公称尺寸为 1000mm×500mm,公称动作温度为68℃的自动排烟窗。

5 材料与零部件、配件、外观及公差

5 .1 材料与零部件

5 .1 .1 防火阀门的阀体、叶片、挡板等部件采用冷轧钢板、镀锌钢板、不锈钢板或无机防火板等材料制 作;排烟口和送风口的装饰部位材料采用铝合金或钢板等材料制作。有关材料见附录A。

采用钢质材料制作阀门时,应符合以下要求:

a) 公称尺寸面积不大于0.5m2的阀门,阀体和叶片单层结构叶片或复合结构成型叶片厚度均不 应小于1.5mm;

b) 公称尺寸面积大于0.5m2的阀门,阀体和叶片单层结构叶片或复合结构成型叶片厚度均不应 小于1.8mm。

注:不包括自动排烟窗。

5.1 .2 轴承、轴套等活动部件,采用黄铜、青铜或不锈钢等耐腐蚀材料制作。使用的各类弹簧见附 录A。

5.1 .3 自动排烟窗的窗体使用的密封材料包括密封条、密封胶等,应根据自动排烟窗的使用功能、窗体 框架材料及结构等特性选用。

5.1 .4 自动排烟窗的五金件、附件、紧固件应满足功能要求,其安装应正确、齐全、牢固。

5 .2 配件

5 .2 .1 防火阀门的启闭装置应满足阀门的使用功能要求。

5.2.2 防火阀门使用的感温元件应标明其公称动作温度。感温元件的性能应符合XF863的要求。防 火阀门用温控释放装置应符合附录B的要求。

5 .3 外观

5.3.1 防火阀门各零部件的表面应平整,无裂纹、压坑及明显的凹凸、锤痕、毛刺、孔洞等缺陷。

5.3.2 采用焊接工艺的防火阀门,焊缝应光滑、平整,无虚焊、气孔、夹渣、疏松等缺陷。采用铆接工艺 的防火阀门,铆接结合件应紧固,铆缝应严密,无漏气体、液体等缺陷。

5.3.3 防火阀门的金属零部件表面均应作防锈、防腐处理,经处理后的表面应光滑、平整,涂层、镀层应

6

GB 15930—2024

牢固,无剥落、开裂、漏漆或流淌现象。

5 .3 .4 阀门法兰规格应与配套安装的管道相适用。

5 .4 公差

防火阀、排烟防火阀、排烟阀、常闭式送风阀公称尺寸的线性尺寸公差应符合GB/T1804规定的C 级公差等级。

自动排烟窗体的开口净尺寸允许偏差应符合表6的规定。

表6 自动排烟窗体的开口净尺寸允许偏差

单位为毫米

|

项目 |

偏差值 | |

|

规格尺寸不大于 3000×3000 |

高度 |

±3.0 |

|

宽度 |

±3.0 | |

|

两对角线长度差 |

≤4.0 | |

|

注1 :两对角线长度差不适用于异形窗。 注2:规格尺寸大于3000mm×3000mm,尺寸允许偏差由供需双方商定。 | ||

6 技术要求

6 .1 防火阀和排烟防火阀

6 .1 .1 产品铭牌

应在每台产品的明显位置上固定永久性产品铭牌,且不应采用粘贴方式。产品铭牌应符合9.1的 要求。

6 .1 .2 驱动转矩

阀门叶片关闭力在主动轴上所产生的驱动转矩应大于叶片关闭时主动轴上所需转矩的2.5倍。

6 .1 .3 复位功能

阀门应使用具备现场或远程复位功能的启闭装置。操作启闭装置使阀门复位应方便、灵活、可靠。

6 .1 .4 温感控制

阀门应单独具备温控方式或使用具备温控方式的启闭装置。温控释放装置动作后能使阀门自动 关闭。

6 .1 .5 手动控制

阀门应使用具备手动关闭方式的启闭装置。手动操作启闭装置关闭阀门应能方便、灵活、可靠。手 动关闭操作力应小于70N。

6 .1 .6 电动控制

使用具备电动关闭方式启闭装置的阀门,在实际电源电压不低于额定工作电压15%和不高于额定

7

GB 15930—2024

工作电压10%时,阀门均应能正常进行电控操作。

6 .1 .7 信号反馈功能

6.1.7.1 处于正常工作状态下的阀门,当叶片关闭时,应具有体现叶片位置的反馈信号输出。

6.1 .7.2 阀门使用具备电动远程复位功能的启闭装置时,当通电复位开启动作后,应具有体现叶片位置 的反馈信号输出。

6 .1 .8 绝缘性能

阀门使用的启闭装置有绝缘要求的外部带电端子与阀体间的绝缘电阻在常温下应大于20MΩ。

6 .1 .9 可靠性

阀门经过200次关、开试验后,各零部件应无明显变形、磨损及其他影响其密封性能的损伤,叶片仍 能从打开位置灵活可靠地关闭。

6 .1 .10 耐腐蚀性能

经过5个周期,共120h的盐雾腐蚀试验后,阀门应能正常启闭,铭牌牢固,标识仍能清晰可见。

6 .1 .11 环境温度下的漏风量

在环境温度下,使阀门叶片两侧保持300Pa±15Pa的气体静压差,其单位面积上的漏风量(标准 状态)应不大于300m3/(m2·h)。

6 .1 .12 耐火性能

6.1.12.1 额定动作温度为70℃的防火阀应在耐火试验开始后1min内,温控释放装置动作,阀门关 闭。额定动作温度为150℃的防火阀应在耐火试验开始后2min内,温控释放装置动作,阀门关闭。额 定动作温度为280℃的排烟防火阀应在耐火试验开始后3min内,温控释放装置动作,阀门关闭。

6.1 .12.2 在规定的耐火时间内,耐火完整性符合以下要求:

a) 阀体外表面不应出现连续10s以上的火焰,不应出现孔洞和缝隙;

b) 阀门关闭后,使叶片两侧保持300Pa±15Pa的气体静压差,单位面积的漏烟量(标准状态)应 不大于500m3/(m2·h)。

6 .2 排烟阀和常闭式送风阀

6 .2 .1 产品铭牌

铭牌要求同6.1.1。

6 .2 .2 复位功能

6 .2 .2.1 排烟阀应使用具备现场或远程复位功能的启闭装置。

6 .2 .2.2 常闭式送风阀应使用具备现场和远程复位功能的启闭装置。

6 .2 .2.3 操作启闭装置使阀门复位应方便、灵活、可靠。

6 .2 .3 手动控制

阀门应使用具备手动开启方式的启闭装置。手动操作启闭装置开启阀门应能方便、灵活、可靠。手 动开启操作力应小于70N。

8

GB 15930—2024

6 .2 .4 电动控制

阀门应使用具备电动开启方式的启闭装置。在实际电源电压不低于额定工作电压15%和不高于 额定工作电压10%时,阀门应能正常进行电控操作。

6 .2 .5 信号反馈功能

6.2.5.1 处于正常工作状态下的阀门,当叶片开启时,应有体现叶片位置的反馈信号输出。

6.2.5.2 阀门使用具备电动远程复位功能的启闭装置时,当通电复位关闭动作后,应具有体现叶片位置 的反馈信号输出。

6 .2 .6 绝缘性能

阀门使用的启闭装置有绝缘要求的外部带电端子与阀体间的绝缘电阻在常温下应大于20MΩ。

6 .2 .7 可靠性

6.2.7.1 阀门经过200次开、关试验后,各零部件应无明显变形、磨损及其他影响其密封性能的损伤,叶 片仍能从关闭位置灵活可靠地打开。

6.2.7.2 阀门经过200次开、关试验后,使叶片关闭,在其前后气体静压差保持在1000Pa±15Pa的条 件下,电动和手动操作均应立即开启。

6 .2 .8 耐腐蚀性能

经过5个周期,共120h的盐雾腐蚀试验后,阀门应能正常启闭,铭牌牢固,标识仍能清晰可见。

6 .2 .9 环境温度下的漏风量

在环境温度下,使阀门叶片两侧保持1000Pa±15Pa的气体静压差,其单位面积上的漏风量(标准 状态)应不大于500m3/(m2·h)。

6 .3 自动排烟窗

6 .3 .1 产品铭牌

铭牌要求同6.1.1。

6 .3 .2 复位功能

自动排烟窗应具备近地或远程复位功能,其操作应方便、灵活、可靠。

6 .3 .3 窗扇开启角度

自动排烟窗的窗扇开启角度应不小于其明示值。明示值由生产企业提供。

6 .3 .4 温感控制

具有自动开启功能的自动排烟窗应具备温度释放控制方式使其直接自动开启,开启时间不大于 60s,窗扇开启角度应符合6.3.3的规定。

6 .3 .5 手动控制

6 .3 .5 .1 自动排烟窗应具备现场手动和消防控制室手动开启方式。

9

GB 15930—2024

6.3.5.2 手动操作应方便、灵活、可靠。手动开启操作力应小于70N。

6 .3 .6 消防联动开启功能

具有自动开启功能的自动排烟窗,其控制设备接收到消防联动信号后应自动启动,在不大于60s 的时间内开启排烟窗扇,窗扇开启角度应符合6.3.3的规定。

6 .3 .7 信号反馈功能

具有自动开启功能的自动排烟窗,其窗体应安装窗扇位置信号反馈部件,该部件应能输出窗扇位置 的无源电信号。

6 .3 .8 可靠性

自动排烟窗应能承受1000次开、关试验。试验过程中,排烟窗扇应能灵活开启和关闭至规定位 置,无启闭卡阻现象,各零部件无脱落和损坏现象;试验后,排烟窗扇的开启时间不应大于60s,窗扇开 启角度应符合6.3.3的规定。

6 .3 .9 耐腐蚀性能

经过5个周期,共120h的盐雾腐蚀试验后,自动排烟窗应能正常启闭,铭牌牢固,标识仍能清晰 可见。

6 .3 .10 抗低温性能

自动排烟窗启闭装置在-25℃的低温环境中放置24h后应能正常执行开启动作,排烟窗扇的开 启时间不应大于60s,开启角度应符合6.3.3的规定。

6 .3 .11 耐高温性能

自动排烟窗按7.4.11的规定进行(3000+60)℃耐高温试验30min后,排烟窗扇的开启角度变化量不 应大于6.3.3规定值的10%;试验过程中,排烟窗体不应发生整体坍塌现象,允许存在窗扇填充物成微 小颗粒状掉落的情况。

7 试验方法

7 .1 材料与零部件、配件、外观及公差

7 .1 .1 试验准备

试验前,检验机构需清洁样品,并核实样品的结构、材料及零部件与图纸的符合性。试验过程中,不 应更换任何配件。

7 .1 .2 外观

防火阀门的外观质量采用目测及手触摸相结合的方法进行检验。

7 .1 .3 公差

防火阀门的线性尺寸公差采用钢卷尺进行测量。钢卷尺的分度值为1mm。

10

GB 15930—2024

7 .2 防火阀和排烟防火阀

7 .2 .1 产品铭牌

目测产品的铭牌是否固定牢固,核查铭牌内容是否清晰、准确。

采用游标卡尺测量产品铭牌的实际尺寸,测量值与标称尺寸值相减获得尺寸偏差值。

7 .2 .2 驱动转矩

7 .2 .2 .1 试验设备

弹簧测力计或其他测力计,准确度为2.5级;钢卷尺或直尺,分度值为1mm。

7 .2 .2 .2 试验步骤

将防火阀或排烟防火阀按使用状态固定后,按以下步骤进行试验。

a) 卸去产生关闭力的重锤、弹簧、电机或气动件等,用测力计牵动叶片的主叶片轴,使其从全开状 态到关闭状态,读出叶片关闭时主叶片轴上所需的最大拉力并测量出力臂,计算出最大转 矩,所需转矩按公式(1)计算。

M =F×H ……………………(1)

式中:

M ———转矩,单位为牛顿米(N·m);

F ———拉力,单位为牛顿(N);

H ———力臂,单位为米(m)。

b) 测量并计算出重锤、弹簧、电机或气动件等实际施加于防火阀或排烟防火阀主叶片轴上的驱 动转矩,驱动转矩按公式(1)计算。

c) 计算防火阀或排烟防火阀主叶片轴的驱动转矩与所需转矩之比值。

7 .2 .3 复位功能

输入电控信号或手动操作阀门的复位机构,目测阀门的复位情况。

7 .2 .4 温感控制

将防火阀或排烟防火阀叶片处于开启状态,采用热源加热温控释放装置的感温元件,热源温度不应 低于温控释放装置公称动作温度,目测温控释放装置及阀门的动作情况。

7 .2 .5 手动控制

7 .2 .5 .1 试验设备

弹簧测力计或其他测力计,测力计的准确度为2.5级。

7 .2 .5 .2 试验步骤

将阀门按使用状态固定后,按以下步骤进行试验:

a) 使阀门处于全开状态,将测力计与手动操作的手柄、拉绳或按钮相连,通过测力计将力施加其 上,使阀门关闭,所测得的作用力即为手动关闭操作力;

b) 目测阀门手动操作是否方便、灵活、可靠。

11

GB 15930—2024

7 .2 .6 电动控制

7 .2 .6.1 试验设备

直流稳压电源,或适用的可调交流电源。

7 .2 .6.2 试验步骤

将阀门按使用状态固定后,按以下步骤进行试验:

a) 使阀门处于全开状态,将电源与启闭装置中的电控电路相连;

b) 调节电源的输出电压,使其值为阀门额定工作电压值的85%,接通控制电路,目测阀门是否正 常动作关闭;

c) 断开控制电路,将阀门全开;

d) 调节电源的输出电压,使其值为阀门额定工作电压值的110%,接通控制电路,目测阀门是否 正常动作关闭。

7 .2 .7 信号反馈功能

7.2.7.1 使阀门处于开启状态,手动操作阀门启闭装置或接通启闭装置中的电路,阀门应关闭,用万用 表测量阀门叶片所处位置的输出信号。

7.2.7.2 阀门使用具备电动远程复位功能的启闭装置时,使阀门处于关闭状态,接通启闭装置中的复位 电路,阀门应开启,用万用表测量阀门叶片所处位置的输出信号。

7 .2 .8 绝缘性能

阀门绝缘电阻试验及试验设备应符合GB4717的规定。

7 .2 .9 可靠性

将阀门打开,启动启闭装置,使其关闭。如此反复操作共200次。

当阀门同时具有几种不同控制方式时,应均衡分配200次操作次数。对于具有调节功能的防火阀 门应分别在最大、最小开启位置做试验,并均衡分配操作次数。

注:对于温控方式,试验时根据温控的工作原理进行模拟试验。

7 .2 .10 耐腐蚀性能

7 .2 .10 .1 试验设备

盐雾箱或盐雾室。

盐雾箱(室)内的材料不应影响盐雾的腐蚀性能;盐雾不应直接喷射在阀门上;箱(室)顶部的凝聚盐 水液不应滴在阀门上;从四壁流下的盐水液不应重新使用。

盐雾箱(室)内应有空调设备,将盐雾箱(室)内空气温度控制在35℃±2℃范围内,并保持相对湿 度大于95%。

盐水溶液由化学纯氯化钠和不低于GB/T6682的三级水组成,其质量分数为(5±1)%,pH控制在

6.5~7.2范围内。

应控制降雾量在1mL/(h·80cm2)~2mL/(h·80cm2)范围内。

7 .2 .10 .2 测量仪表的准确度

应满足以下准确度要求:

12

GB 15930—2024

a) 温度:±0.5℃;

b) 湿度:±2%;

c) 酸度:±0.1pH。

7 .2 .10 .3 试验步骤

按以下步骤进行试验:

a) 试验开始前,应用洗涤剂将阀门表面上所有油脂洗净,将阀门安装在盐雾箱(室)内,开口向 上,并使阀门各叶片的轴线与水平面均成15°~30°;

b) 试验时按照实际使用情况,将阀门呈开启状态,以24h为1个周期,先连续喷雾8h,然后停 16h,共试验5个周期;

c) 喷雾时,盐雾箱(室)内保持温度35℃±2℃,相对湿度大于95%;停止喷雾时,不加热,关闭盐 雾箱(室),自然冷却;

d) 试验结束后,取出样品,在室温下干燥24h后,对样品进行开关试验。

7 .2 .11 环境温度下的漏风量

7 .2 .11 .1 试验设备

7 .2 .11 .1 .1 基本设备

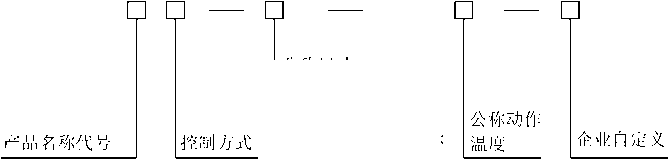

包括气体流量测量系统和压力测量及控制系统两部分(如图3所示,不包含图中23炉膛)。

标引序号说明:

1———支撑结构(炉墙);

2———两倍对角线(最大2m);

3———压力传感器(在中心线上)

4———观察窗;

5———气体流量计;

6———差压-300Pa;

7———压力传感器(在实验室);

8———压差控制箱;

10———电动或手动控制调节(如果需要)

11———进气平衡调节阀(如果需要);

12———引风机;

13———柔性连接导管;

14———支撑;

15———热电偶1.5mm直径;

16———支撑;

17———整流栅(必要时);

9———压力控制调节阀(如果需要);18———法兰;

19———支撑;

20———出口处的热电偶;

21———连接管道;

22———测试阀;

23———炉膛;

24———压力传感器(在阀中心线上);

25———距离:热电偶-孔板-2d;

26———冷凝装置(如果需要);

27———前连接管道。

图3 通用测试布置示例

13

GB 15930—2024

7 .2 .11 .1.2 气体流量测量系统

由连接管道、气体流量计和引风机系统组成。

a) 连接管道:阀门通过连接管道与气体流量计相连。连接管道选用不小于1.5mm厚的钢板制 造。对于矩形阀门,管道开口的宽度和高度与阀门的出口尺寸相对应,管道的长度为开口对角 线的两倍,最长为2m。对于圆形,阀门管道开口的直径与阀门的出口尺寸相对应,管道的长 度为开口直径的两倍,最长为2m。

b) 气体流量计:采用标准孔板作为流量测量装置的,孔板的加工、制作、安装均应符合GB/T 2624(所有部分)的规定。在测量管道的前端应装配气体流动调整器。

c) 引风机系统:包括引风机、进气阀、调节阀,以及连接气体流量计与引风机的柔性管道。

7 .2 .11 .1.3 压力测量及控制系统

阀门前、后的压力通过压力传感器测量。压力导出口应在连接管道侧面中心线上,距阀门的距离为 管道长度的0.75。阀门前、后的静压差通过进气阀和调节阀调节控制。

7 .2 .11 .1.4 测量仪表的准确度

应满足以下准确度要求:

a) 温度:±2.5℃;

b) 压力:不低于0.5级;

c) 流量:±2.5%。

7 .2 .11 .1.5 试验步骤

按以下步骤进行试验。

a) 将阀门安装在测试系统的管道上,并处于关闭状态,其入口用不渗漏的板材密封;启动引风 机,调整进气阀和调节阀,使阀门前后的气体静压差为300Pa±15Pa,待稳定60s后,测量并 记录孔板两侧差压、孔板前气体压力和孔板后测量管道内的气体温度;同时,测量并记录试验 时的大气压力;按照GB/T2624(所有部分)中的计算公式计算出该状态下的气体流量;应 1min测量1次,连续测量3次,取平均值,该值为系统漏风量;如果系统漏风量大于25 m3/h,应调整各连接处的密封,直到系统漏风量不大于25m3/h时为止。

b) 拆去阀门入口处的密封板材,阀门仍处于关闭状态,调整进气阀和调节阀,使阀门前后的气体 静压差仍保持在300Pa±15Pa,待稳定60s后,测量并记录孔板两侧压差、孔板前气体压力和 孔板后测量管道内的气体温度;同时,测量并记录试验时的大气压力。按照GB/T2624(所有 部分)中的计算公式计算出该状态下的气体流量。

c) 环境温度下,阀门漏风量按公式(2)、公式(3)、公式(4)、公式(5)计算。

|

Q =Q标 ........................(2 ) Q 标=Q 标 2 - Q 标 1 ........................( 3 ) 273 、,B2-P2 ,,、 Q标2 =Q2 × 273+ I。× 101 325 ........................() 273 Bi-Pi Q标1 Q1 X 273 + T1 X 101 325 ( ) |

式中:

Q——环境温度下阀门单位面积的漏风量(标准状态),单位为立方米每平方米小时

14

GB 15930—2024

[m3/(m2·h)];

Q标 ———环境温度下阀门的漏风量(标准状态),单位为立方米每小时(m3/h);

S ———阀门公称尺寸面积,单位为平方米(m2);

Q标2———环境温度下阀门与系统漏风量之和(标准状态),单位为立方米每小时(m3/h);

Q标1———环境温度下系统漏风量(标准状态),单位为立方米每小时(m3/h);

Q2 ———按7.2.11.1.5b)实测漏风量,单位为立方米每小时(m3/h);

T2 ———按7.2.11.1.5b)实测管道内的气体温度,单位为摄氏度(℃);

B2 ———按7.2.11.1.5b)实测大气压力,单位为帕斯卡(Pa);

P2 ———按7.2.11.1.5b)实测孔板前的气体压力,单位为帕斯卡(Pa);

Q1 ———按7.2.11.1.5a)实测漏风量,单位为立方米每小时(m3/h);

T1 ———按7.2.11.1.5a)实测管道内的气体温度,单位为摄氏度(℃);

B1 ———按7.2.11.1.5a)实测大气压力,单位为帕斯卡(Pa);

P1 ———按7.2.11.1.5a)实测孔板前的气体压力,单位为帕斯卡(Pa)。

注:若采用其他流量计,按其流体计算理论进行计算。

7 .2 .12 耐火性能

7 .2 .12 .1 试验设备

7 .2 .12 .1 .1 基本设备

包括耐火试验炉、气体流量测量系统、温度测量系统和压力测量及控制系统4部分(如图3所示)。

在试验炉与阀门间有一段用厚度不小于1.5mm的钢板制造的连接管道,其开口尺寸与阀门的进 口尺寸相对应,长度大于0.3m。

7 .2 .12 .1 .2 耐火试验炉

耐火试验炉应达到GB/T9978.1中有关炉内温度、炉内压差的试验条件。

7 .2 .12 .1 .3 气体流量测量系统

同7.2.11.1.2。

7 .2 .12 .1 .4 温度测量系统

炉内温度(样品向火面温度)采用丝径为0.75mm~1.00mm的热电偶测量。其热端伸出套管长度 不少于25mm。热电偶的数量不应少于5个,其中1个设在阀门向火面的中心,其余4个分设在阀门四 分之一面积的中心。测量点与阀门的距离在试验过程中应控制在50mm~150mm之内。

管道内的烟气温度采用直径为1.5mm的铠装热电偶或同等准确度的其他仪表测量。测量点位于 孔板后测量管道的中心线上,与孔板的距离为测量管道直径的2倍。

7 .2 .12 .1 .5 压力测量及控制系统

同7.2.11.1.3。

7 .2 .12 .1 .6 测量仪表的准确度

应满足以下准确度要求:

温度:炉温±15℃;

压力:不低于0.5级;

15

GB 15930—2024

流量:±2.5%;

时间:±2s。

7 .2 .12 .1.7 安装

试验时阀门应安装在试验炉的外侧,由前连接管道穿过垂直分隔构件与试验炉相连。

试验用分隔构件应与实际使用时相一致,当其不能确定时,选用混凝土或砖结构。其厚度不应小于 100mm,制作分隔构件时,应进行常规养护及干燥处理。

7 .2 .12 .1.8 受火条件

耐火试验时的气流方向应与阀门的实际气流方向一致。

7 .2 .12 .1.9 试验步骤

按以下步骤进行试验。

a) 将阀门安装在测试系统的管道上并处于开启状态,调节引风机系统,使气流以0.15m/s的速

度通过阀门,保持气流稳定。

注:0.15m/s的速度形成的气体流量是540m3/(m2·h)。

b) 试验炉点火,当阀门向火面平均温度达到50℃时为试验开始时间,控制向火面温升达到 GB/T9978.1中规定的炉内温度试验条件。

c) 记录阀门的关闭时间;当阀门关闭后,调节引风机系统,使其前后的气体静压差保持在300 Pa±15Pa的范围内。

d) 控制炉内压力达到GB/T9978.1中规定的炉内压差试验条件。

e) 测量并记录孔板两侧差压、孔板前气体压力和孔板后测量管道内的气体温度,时间间隔不大于 2min。按照GB/T2624(所有部分)中的计算公式计算出各时刻的气体流量。

f) 测量并记录试验过程中的大气压力,记录阀门背火面出现火焰和持续的时间,同时记录出现火 焰的位置。

g) 耐火试验时,阀门漏烟量按公式(6)、公式(7)、公式(8)计算。

Q

Q标 S

(6)

Q标 = Q标3 -Q标1

Q标3 = Q3 ×

273

273 +T3

B3 -P3 × 101325

(7)

(8)

式中:

Q ———耐火试验时阀门单位面积的漏烟量(标准状态),单位为立方米每平方米小时 [m3/(m2·h)];

Q标 ———耐火试验时阀门的漏烟量(标准状态),单位为立方米每小时(m3/h);

S ———阀门公称尺寸面积,单位为平方米(m2);

Q标3———耐火试验时阀门与系统漏烟量之和(标准状态),单位为立方米每小时(m3/h);

Q标1———按公式(5)计算的系统漏风量(标准状态),单位为立方米每小时(m3/h);

Q3 ———按7.2.12.1.9实测耐火试验各时刻的漏烟量,单位为立方米每小时(m3/h);

T3 ———按7.2.12.1.9实测耐火试验各时刻管道内的气体温度,单位为摄氏度(℃);

B3 ———按7.2.12.1.9实测耐火试验过程中的大气压力,单位为帕斯卡(Pa);

P3 ———按7.2.12.1.9实测耐火试验各时刻孔板前的气体压力,单位为帕斯卡(Pa)。

注:若采用其他流量计,按其流体计算理论进行计算。

16

GB 15930—2024

7 .3 排烟阀和常闭式送风阀

7 .3 .1 产品铭牌

同7.2.1。

7 .3 .2 复位功能

同7.2.3。

7 .3 .3 手动控制

7 .3 .3 .1 试验设备

同7.2.5.1。

7 .3 .3 .2 试验步骤

使排烟阀、常闭式送风阀处于关闭状态,按以下步骤进行试验。

a) 将测力计与手动操作的手柄、拉绳或按钮相连,通过测力计将力施加其上,使阀门开启。所测 得的作用力即为手动开启操作力。

b) 目测阀门手动操作是否方便、灵活、可靠。

7 .3 .4 电动控制

7 .3 .4 .1 试验设备

同7.2.6.1。

7 .3 .4 .2 试验步骤

将排烟阀、常闭式送风阀按使用状态固定后,按以下步骤进行试验:

a) 使阀门处于关闭状态,将电源与启闭装置中的电控电路相连;

b) 调节电源的输出电压,使其值为阀门额定工作电压值的85%,接通控制电路,目测阀门是否正 常动作开启;

c) 断开控制电路,将阀门关闭;

d) 调节电源的输出电压,使其值为阀门额定工作电压值的110%,接通控制电路,目测阀门是否 正常动作开启。

7 .3 .5 信号反馈功能

使排烟阀、常闭式送风阀处于关闭状态,按以下步骤进行试验:

a) 接通启闭装置中的控制电路,阀门应开启,用万用表测量阀门叶片所处位置的输出信号;

b) 接通启闭装置中的复位电路,阀门应关闭,用万用表测量阀门叶片所处位置的输出信号。

7 .3 .6 绝缘性能

同7.2.8。

7 .3 .7 可靠性

7 .3 .7 .1 试验设备

同7.2.6.1、7.2.11.1。

17

GB 15930—2024

7 .3 .7.2 试验步骤

将排烟阀、常闭式送风阀按实际使用情况安装,并处于关闭状态,按以下步骤进行试验。

a) 启动启闭装置,使阀门打开。如此反复操作共200次,其中电动和手动各进行100次操作。

b) 经200次开关试验后,关闭阀门,将阀门安装在7.2.11.1规定的漏风量测试系统的管道上,启 动引风机,调整进气阀和调节阀,使阀门前后的气体静压差为1000Pa±15Pa,待稳定60s 后,分别电动和手动开启阀门,观察其开启情况。

7 .3 .8 耐腐蚀性能

7 .3 .8.1 试验设备及测量仪表的准确度

同7.2.10.1、7.2.10.2。

7 .3 .8.2 试验步骤

试验时排烟阀、常闭式送风阀按照实际使用情况,使叶片处于关闭状态,按照7.2.10.3的规定进行。

7 .3 .9 环境温度下的漏风量

7 .3 .9.1 试验设备及测量仪表的准确度

同7.2.11.1。

7 .3 .9.2 试验步骤

试验时排烟阀、常闭式送风阀按照实际使用情况,使叶片处于关闭状态,并且使阀门前后的气体静 压差为1000Pa±15Pa,按照7.2.11.1.5的规定进行。

7 .4 自动排烟窗

7 .4 .1 产品铭牌

同7.2.1。

7 .4 .2 复位功能

输入电控信号或手动操作自动排烟窗的复位机构,目测自动排烟窗的复位情况。

7 .4 .3 窗扇开启角度测量

采用分度值为1°的角度尺作为测量设备,按以下步骤测试排烟窗扇开启角度:

a) 将自动排烟窗安装在试验框架上;

b) 接通动力源;

c) 启动控制设备开启窗扇,并等待窗扇开启到最大角度;

d) 使用角度尺测量排烟窗扇与窗框间的夹角值(圆拱型天窗的开启角度应测量排烟窗扇扇面与 水平面间的夹角)。

7 .4 .4 温感控制

将自动排烟窗安装在试验框架上,排烟窗扇处于关闭状态,采用热源加热温控释放装置的感温元件 动作,启动秒表测量排烟窗扇的开启时间,按照7.4.3的规定测量排烟窗扇的开启角度。

18

GB 15930—2024

7 .4 .5 手动控制

自动排烟窗安装在试验框架上,连接动力源,排烟窗扇处于关闭位置,手动操作启动控制设备的手 动开启装置,排烟窗扇开启,采用秒表测量排烟窗扇的开启时间,按照7.4.3的规定测量排烟窗扇的开 启角度。

7 .4 .6 消防联动开启功能

将自动排烟窗安装在试验框架上,连接动力源,排烟窗扇处于关闭位置;将模拟消防联动控制设备 的信号输出端连接到控制设备的信号输入端,给出联动控制信号,应能观察到控制设备的自动启动,排 烟窗扇自动开启,采用秒表测量排烟窗扇的开启时间,按照7.4.3的规定测量排烟窗扇的开启角度。

7 .4 .7 信号反馈功能试验

目测检查排烟窗体上窗扇位置信号反馈部件的安装情况;在7.4.3的试验中,采用万用表测试该部 件输出排烟窗扇位置状况的无源电信号情况。

7 .4 .8 可靠性

按以下步骤进行试验:

a) 将自动排烟窗安装在试验框架上;

b) 连接外部驱动动力源(如压缩空气)至自动排烟窗的控制设备;

c) 启动控制设备开启窗扇,当排烟窗扇开启到表7对应的开启角度后,复位至排烟窗扇关闭位 置,完成1次开启/关闭运行试验;

d) 重复步骤c)规定的试验,使排烟窗扇共进行1000次的开启/关闭运行动作;

e) 试验过程中观察排烟窗扇的启闭情况;

f) 在进行最后1次的开启/关闭运行试验中,采用秒表测量排烟窗扇的开启时间,按照7.4.3的规 定测量排烟窗扇的开启角度。

7 .4 .9 耐腐蚀性能

7 .4 .9 .1 试验设备及测量仪表的准确度

同7.2.10.1、7.2.10.2。

7 .4 .9 .2 试验步骤

试验时自动排烟窗按照实际使用情况,窗扇处于关闭状态,按照7.2.10.3的规定进行试验。

7 .4 .10 抗低温性能

按以下步骤进行启闭装置的抗低温性能试验:

a) 将自动排烟窗的启闭装置固定在低温试验设备中;

b) 调节低温试验设备的温度达到-25℃±1.0℃后,保持此温度24h;

c) 取出启闭装置,立即按照6.3.10的规定进行试验,采用秒表测量排烟窗扇的开启时间,按照 7.4.3的规定测量排烟窗扇的开启角度。

7 .4 .11 耐高温性能

7 .4 .11 .1 试验装置

自动排烟窗的耐高温试验装置为符合GB/T9978.1规定的试验炉,其中测量炉温、炉压的设备应

19

GB 15930—2024

满足GB/T9978.1的要求。

对于排烟侧窗样品,采用垂直炉进行试验;对于排烟天窗样品,采用水平炉进行试验。

7 .4 .11 .2 试验步骤

按以下步骤进行试验:

a) 将自动排烟窗按实际应用情况安装在试验框架中,然后安装在试验炉炉口;

b) 排烟窗扇处于关闭状态;

c) 控制试验炉炉内温度在5min内升至(300+600)℃,升温过程中,由温控释放装置的感温元件动 作控制排烟窗扇开启,保持此温度至试验时间达到30min后停止试验;

d) 试验过程中观察排烟窗体的受热作用现象,试验结束后按照7.4.3的规定测量排烟窗扇的开 启角度。

8 检验规则

8 .1 出厂检验

8 .1 .1 每台防火阀门都应由生产企业质量检验部门进行出厂检验,检验合格后应附上产品质量合格证 后方可出厂。

8.1 .2 防火阀门的出厂检验项目应符合表7的规定,检验项目全部合格后方可出厂。

表7 建筑通风和排烟系统用防火阀门出厂检验项目

|

检验项目 |

防火阀、排烟防火阀 |

排烟阀、常闭式送风阀 |

自动排烟窗 | |||

|

要求 |

试验方法 |

要求 |

试验方法 |

要求 |

试验方法 | |

|

材料与零部件、配件、外观及公差 |

5 |

7.1 |

5 |

7.1 |

5 |

7.1 |

|

产品铭牌 |

6.1.1 |

7.2.1 |

6.2.1 |

7.3.1 |

6.3.1 |

7.4.1 |

|

复位功能 |

6.1.3 |

7.2.3 |

6.2.2 |

7.3.2 |

6.3.2 |

7.4.2 |

|

手动控制 |

6.1.5 |

7.2.5 |

6.2.3 |

7.3.3 |

6.3.5 |

7.4.5 |

|

电动控制 |

6.1.6 |

7.2.6 |

6.2.4 |

7.3.4 |

— |

— |

|

消防联动开启功能 |

— |

— |

— |

— |

6.3.6 |

7.4.6 |

|

信号反馈功能 |

6.1.7 |

7.2.7 |

6.2.5 |

7.3.5 |

6.3.7 |

7.4.7 |

|

绝缘性能 |

6.1.8 |

7.2.8 |

6.2.6 |

7.3.6 |

— |

— |

|

注:符号“—”表示不适用。 | ||||||

8 .2 型式检验

8.2.1 有下列情况之一,应进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 产品的设计、结构、材料、零部件、元器件、生产工艺、生产条件等发生改变,可能影响产品质 量时;

c) 产品标准规定的技术要求发生变化时;

d) 停产一年及以上恢复生产时;

20

GB 15930—2024

e) 产品质量监督部门提出进行型式检验要求时;

f) 其他通过型式检验才能证明产品质量的情况。

8 .2.2 型式检验项目应符合表8的规定,检验顺序按要求规定的顺序进行。

8 .2 .3 检验数量及判定规则。

应在出厂检验合格的产品中抽取3台作为样品,抽样的基数不应少于15台。样品的尺寸应是该批 产品中尺寸最大的。试验时任选1台,按要求规定的顺序逐项进行检验。若表8所列适用检验项目无 不合格项,该批产品判为型式检验合格。否则,该批产品判为型式检验不合格,需对另外2台样品进行 检验,对不合格项进行复检,若复检全部合格,该批产品除首次检验不合格的样品外,判为型式检验合 格,如复检中仍有1台不合格,该批产品判为型式检验不合格。

表8 建筑通风和排烟系统用防火阀门型式检验项目

|

检验项目 |

防火阀、排烟防火阀 |

排烟阀、常闭式送风阀 |

自动排烟窗 | |||

|

要求 |

试验方法 |

要求 |

试验方法 |

要求 |

试验方法 | |

|

产品铭牌 |

6.1.1 |

7.2.1 |

6.2.1 |

7.3.1 |

6.3.1 |

7.4.1 |

|

驱动转矩 |

6.1.2 |

7.2.2 |

— |

— |

— |

— |

|

复位功能 |

6.1.3 |

7.2.3 |

6.2.2 |

7.3.2 |

6.3.2 |

7.4.2 |

|

窗扇开启角度 |

— |

— |

— |

— |

6.3.3 |

7.4.3 |

|

温感控制 |

6.1.4 |

7.2.4 |

— |

— |

6.3.4 |

7.4.4 |

|

手动控制 |

6.1.5 |

7.2.5 |

6.2.3 |

7.3.3 |

6.3.5 |

7.4.5 |

|

电动控制 |

6.1.6 |

7.2.6 |

6.2.4 |

7.3.4 |

— |

— |

|

消防联动开启功能 |

— |

— |

— |

— |

6.3.6 |

7.4.6 |

|

信号反馈功能 |

6.1.7 |

7.2.7 |

6.2.5 |

7.3.5 |

6.3.7 |

7.4.7 |

|

绝缘性能 |

6.1.8 |

7.2.8 |

6.2.6 |

7.3.6 |

— |

— |

|

可靠性 |

6.1.9 |

7.2.9 |

6.2.7 |

7.3.7 |

6.3.8 |

7.4.8 |

|

耐腐蚀性能 |

6.1.10 |

7.2.10 |

6.2.8 |

7.3.8 |

6.3.9 |

7.4.9 |

|

抗低温性能 |

— |

— |

— |

— |

6.3.10 |

7.4.10 |

|

耐高温性能 |

— |

— |

— |

— |

6.3.11 |

7.4.11 |

|

环境温度下的漏风量 |

6.1.11 |

7.2.11 |

6.2.9 |

7.3.9 |

— |

— |

|

耐火性能 |

6.1.12 |

7.2.12 |

— |

— |

— |

— |

|

注:符号“—”表示不适用。 | ||||||

9 标志、包装、储运、贮存

9 .1 标志

铭牌型式与标称尺寸应符合GB/T13306的规定。铭牌内容至少应包括:

a) 生产企业名称和地址;

b) 产品标记(包括产品名称、型号规格、执行标准、生产批号、出厂日期);

21

GB 15930—2024

c) 温控释放装置公称动作温度(适用时);

d) 额定工作电压、电流(适用时);

e) 气流方向。

9 .2 包装、储运

9.2.1 产品包装应符合GB/T13384中防雨、防潮、防震的规定。包装储运图示标志应符合GB/T191 的规定,包装箱外标志应有下列内容:

a) 生产企业名称;

b) 产品名称、型号、规格;

c) 出厂编号及年、月、日;

d) 包装箱体积(长×宽×高);

e) 毛重;

f) 发往地址及收货单位;

g) “小心轻放”指示标志。

9.2.2 随产品应提供以下资料,并应装入防水袋中:

a) 产品合格证,应包含以下内容:执行产品标准编号、检验项目及其结果或检验结论、批号、产品 的检验日期、出厂日期、检验员签名或盖章(可用检验员代号表示);

b) 产品使用说明书,其表述应符合GB/T9969的规定;使用说明书中应包括维护和保养要求及 周期;

c) 装箱单。

9 .3 贮存

产品应存放在干燥通风的仓库内。当库存期超过一年时,应重新检验入库。

22

GB 15930—2024

附 录 A (资料性) 常用材料及配件标准

A.1 材料及表面处理

GB/T708—2019 冷轧钢板和钢带的尺寸、外形、重量及允许偏差

GB/T2518—2019 连续热镀锌和锌合金镀层钢板及钢带

GB/T3280—2015 不锈钢冷轧钢板和钢带

GB/T3880(所有部分) 一般工业用铝及铝合金板、带材

GB/T4237 不锈钢热轧钢板和钢带

GB/T5213—2019 冷轧低碳钢板及钢带

GB/T5237(所有部分) 铝合金建筑型材

GB8624—2012 建筑材料及制品燃烧性能分级

GB/T9799—2011 金属及其他无机覆盖层 钢铁上经过处理的锌电镀层

GB/T11253—2019 碳素结构钢冷轧钢板及钢带

GB/T15675—2020 连续电镀锌、锌镍合金镀层钢板及钢带 GB15763.2—2005 建筑用安全玻璃 第2部分:钢化玻璃

GB/T8165 不锈钢复合钢板和钢带

A.2 配件

GB/T7276—1987 合页通用技术条件

GB/T13828—2009 多股圆柱螺旋弹簧

GB16807—2009 防火膨胀密封件

GB18428—2010 自动灭火系统用玻璃球

GB/T18983—2017 淬火-回火弹簧钢丝

XF863 消防用易熔合金元件通用要求

YB/T5318—2010 合金弹簧钢丝

23

GB 15930—2024

附录B (规范性) 防火阀门用温控释放装置

B.1要求

B.1.1温控释放装置不动作性能

B.1.1.1额定动作温度为70 ℃的防火阀中的温控释放装置在65 ℃±0.5 ℃的恒温水中5 min内应不 动作。

B.1.1.2额定动作温度为150℃的防火阀中的温控释放装置在140 ℃±2.0 ℃的恒温油中5 min内应 不动作。

B.1.1.3排烟防火阀中的温控释放装置在250 ℃±2.0℃的恒温油中5 min内应不动作。

B.1.14 自动排烟窗采用额定动作温度为68 ℃的温控释放装置在65 ℃±0.5 ℃的恒温水中5 min内

应不动作。

B.1.1.5自动排烟窗采用额定动作温度为93 ℃的温控释放装置在89℃±1.0℃的恒温油浴中5 min 内不应动作。

B .1 .2 温控释放装置动作性能

B.1.2.1额定动作温度为70 ℃的防火阀中的温控释放装置在73 ℃±0.5 ℃的恒温水中1 min内应 动作。

B.1.2.2额定动作温度为150℃的防火阀中的温控释放装置在156℃±2.0℃的恒温油中1 min内应 动作。

B.1.2.3排烟防火阀中的温控释放装置在285 ℃±2.0℃的恒温油中2 min内应动作。

B.1.24 自动排烟窗采用额定动作温度为68 ℃的温控释放装置在73 ℃±0.5 ℃的恒温水中1 min内

应动作。

B.1.2.5自动排烟窗采用额定动作温度为93 ℃的温控释放装置在98 ℃±1.0℃的恒温油浴中1 min 内应动作。

B.2试验方法

B.2.1试验设备

带有加热器和搅拌器的水浴槽或油浴槽以及必要的测控仪表。测量水温的仪表的准确度为 ±0.5 ℃。测量油温的仪表的准确度为±2 ℃。

B.2.2试验步骤

B.2.2.1防火阀中的温控释放装置

按以下步骤进行试验。

a)调控加热器将水浴槽中的水加热,同时打开搅拌器,当水温达到65 ℃±0.5 ℃并保持恒温 时,将温控释放装置感温元件端完全浸入水中5 min。观察温控释放装置的动作情况。

b)取出温控释放装置,自然冷却至常温。调控加热器将水浴槽中的水继续加热,当水温达到

73 ℃±0.5 ℃并保持恒温时,将温控释放装置感温元件端完全浸入水中1 min。观察温控释放

24

GB 15930—2024

装置的动作情况。

B .2 .2 .2 排烟防火阀中的温控释放装置

按以下步骤进行试验。

a) 调控加热器将油浴槽中的油加热,达到一定温度时,打开搅拌器,当油温达到250 ℃±2.0 ℃ 并保持恒温时,将温控释放装置感温元件端完全浸入油中5min。观察温控释放装置的动作 情况。

b) 取出温控释放装置,自然冷却至常温,调控加热器将油浴槽中的油继续加热,当油温达到 285℃±2.0℃并保持恒温时,将温控释放装置感温元件端完全浸入油中2min。观察温控释 放装置的动作情况。

B .2 .2 .3 自动排烟窗中的温控释放装置

B.2.2.3.1 额定动作温度为68℃的温控释放装置按照B.2.2.1进行。

B.2.2.3.2 额定动作温度为93℃的温控释放装置温度试验,调控加热器将油浴槽中的油加热,达到一 定温度时,打开搅拌器,当油温达到89℃±1.0℃并保持恒温时,将温控释放装置感温元件端完全浸入 油中5min。观察温控释放装置的动作情况。取出温控释放装置,自然冷却至常温,调控加热器将油浴 槽中的油继续加热,当油温达到98℃±1.0 ℃并保持恒温时,将温控释放装置感温元件端完全浸入油 中2min。观察温控释放装置的动作情况。

B .3 抽样及判定准则

防火阀门用的温控释放装置,应从同一批产品中进行抽样,样品数量为15件。

从15件温控释放装置中任选5件进行温控释放装置不动作和动作温度试验。对不动作温度试 验,若有4件(含4件)以上样品合格,则判不动作温度试验合格。否则需对剩余的10件样品进行复 检,若有8件(含8件)以上样品合格,判为不动作温度试验合格,如复检中仍有2件以上不合格,该批产 品判为不动作温度试验不合格。

对动作温度试验,若全部合格,判动作温度试验合格。否则需对剩余的样品进行复检,若复检合 格,判为动作温度试验合格,如复检中仍有1件不合格,该批产品判为动作温度试验不合格。

25