ICS 13.220.20

CCS C 82

∖^—L ■ .............1

^igiii^

中华人民共和国国家标准

GB 5908—2024

代替GB 5908—2005、GB/T 13347—2010

阻 火 器

Flamearrester

国家标准全文公开系统专用,此文本仅供个人学习、研究之用, 未经授权,禁止复制、发行、汇编、翻译或网络传播等,侵权必究.

全国标淮信息公共服务平台:https ://std. Ξamr. gov. cn

2024-11-28发布

2025-12-01实施

国家市场监督管理总局

国家标准化管理委员会 发布

GB 5908—2024

目 次

前言 …………………………………………………………………………………………………………Ⅲ

1 范围 ………………………………………………………………………………………………………1

2 规范性引用文件 …………………………………………………………………………………………1

3 术语和定义 ………………………………………………………………………………………………1

4 分类 ………………………………………………………………………………………………………2

5 型号编制 …………………………………………………………………………………………………3

6 要求 ………………………………………………………………………………………………………3

6.1 外观、材质与连接形式………………………………………………………………………………3

6.2 垫片 …………………………………………………………………………………………………3

6.3 耐腐蚀性能 …………………………………………………………………………………………4

6.4 强度要求 ……………………………………………………………………………………………4

6.5 密封要求 ……………………………………………………………………………………………4

6.6 阻爆性能 ……………………………………………………………………………………………4

6.7 耐烧性能 ……………………………………………………………………………………………5

6.8 隔爆接合面的间隙 …………………………………………………………………………………5

6.9 压力损失与通气量 …………………………………………………………………………………5

6.10 静电跨接线要求……………………………………………………………………………………5

7 试验方法 …………………………………………………………………………………………………5

7.1 试验条件 ……………………………………………………………………………………………5

7.2 外观、材质与连接形式检查…………………………………………………………………………5

7.3 盐雾腐蚀试验 ………………………………………………………………………………………5

7.4 二氧化硫腐蚀试验 …………………………………………………………………………………6

7.5 强度试验 ……………………………………………………………………………………………6

7.6 密封试验 ……………………………………………………………………………………………6

7.7 管端阻火器阻爆燃试验 ……………………………………………………………………………6

7.8 管道阻火器阻爆燃试验 ……………………………………………………………………………7

7.9 管道阻火器阻爆轰试验 ……………………………………………………………………………8

7.10 耐烧试验 …………………………………………………………………………………………13

7.11 压力损失、通气量试验……………………………………………………………………………15

8 检验规则…………………………………………………………………………………………………16

8.1 检验分类与项目……………………………………………………………………………………16

8.2 抽样方法……………………………………………………………………………………………17

8.3 检验结果判定………………………………………………………………………………………17

Ⅰ

GB 5908—2024

9 标志、包装、运输和储存…………………………………………………………………………………17

9.1 标志…………………………………………………………………………………………………17

9.2 包装…………………………………………………………………………………………………18

9.3 运输…………………………………………………………………………………………………18

9.4 储存…………………………………………………………………………………………………18

10 产品合格证及使用说明书编写要求 …………………………………………………………………18

10.1 产品合格证 ………………………………………………………………………………………18

10.2 使用说明书 ………………………………………………………………………………………18

附录A(资料性) 材质与连接形式………………………………………………………………………19

A.1 材质 ………………………………………………………………………………………………19

A.2 连接形式 …………………………………………………………………………………………19

附录B(规范性) 阻火器试验气体………………………………………………………………………20

附录C(规范性) 阻火器试验程序及取样数量…………………………………………………………22

C.1 试验程序说明………………………………………………………………………………………22

C.2 试验程序图…………………………………………………………………………………………22

参考文献 ……………………………………………………………………………………………………24

Ⅱ

GB 5908—2024

前

言

本文件按照GB/T1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替GB5908—2005《石油储罐阻火器》和GB/T13347—2010《石油气体管道阻火器》。本文件 以GB5908—2005为主,整合了GB/T13347—2010的内容。与GB5908—2005和GB/T13347—2010 相比,除结构调整和编辑性改动外,主要技术变化如下:

a) 增加“管端阻火器”“短时燃烧”“非稳定爆轰”“过驱爆轰”的术语和定义(见第3章);

b) 删除了“阻火芯”“极限阻火速度”“安全阻火速度”的术语和定义(见GB5908—2005的第3章 和GB/T13347—2010的第3章);

c) 更改了“阻火器”“管道阻火器”“阻爆燃型阻火器”“阻爆轰型阻火器”“最大试验安全间隙”“稳 定燃烧”“稳定爆轰”“介质最高工作压力”的术语和定义(见第3章,GB5908—2005的第3章 和GB/T13347—2010的第3章);

d) 更改了阻火器的分类(见第4章,GB5908—2005的第5章和GB/T13347—2010的第5章);

e) 更改了型号编制(见第5章,GB5908—2005的第4章和GB/T13347—2010的第4章);

f) 更改了管端阻火器阻爆燃性能的要求与相应的试验方法(见6.6.1、7.7,GB5908—2005的6.5、 7.6);

g) 更改了管道阻火器阻爆燃性能、爆轰性能的要求与相应的试验方法(见6.6.2、6.6.3,7.8、 7.9,GB/T13347—2010的6.6、7.7);

h) 增加了耐短时燃烧性能的要求与相应的试验方法(见6.7.1、7.10.1);

i) 更改了压力损失与通气量的要求与相应的试验方法(见6.9、7.11,GB5908—2005的6.8、7.8、 GB/T13347—2010的6.9、7.9);

j) 增加了静电跨接线要求与相应的试验方法(见6.10、7.2);

k) 增加了“阻火器试验气体”的要求(见附录B)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由国家消防救援局提出并归口。

本文件及其所代替文件的历次版本发布情况为:

———1986年首次发布为GB5908—1986,2005年第一次修订;

———本次为第二次修订,并入了GB/T13347—2010《石油气体管道阻火器》的内容(GB/T13347— 2010代替的文件及历次版本发布情况为:GB13347—1992《石油气体管道阻火器阻火性能和 试验方法》)。

Ⅲ

GB 5908—2024

阻 火 器

1 范围

本文件规定了阻火器的型号编制、分类、要求、试验方法、检验规则、标志、包装、运输和储存、产品合 格证及使用说明书编写要求。

本文件适用于静态阻火器的设计、制造和质量检验。

注:本文件规定的阻火器适用于如下工况:使用介质工作压力(绝对压力)范围为0.08MPa~0.16MPa,使用介质 工作温度范围为-20℃~+150℃。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T3836.2 爆炸性环境 第2部分:由隔爆外壳“d”保护的设备

GB/T9969 工业产品使用说明书 总则

GB/T13306 标牌

GB/T20801.4 压力管道规范 工业管道 第4部分:制作与安装

3 术语和定义

下列术语和定义适用于本文件。

3 .1

阻火器 flamearrester

由阻火元件、外壳及配件构成的,能阻止火焰(爆燃或爆轰)通过,但在正常工况下允许介质流通的 装置。

3 .2

管道阻火器 in-lineflamearrester

安装在管道之间的阻火器。

注:阻火器两侧均有连接管道。

3 .3

管端阻火器 end-of-lineflamearrester

仅有一端与管道连接的阻火器。

3 .4

阻爆燃型阻火器 deflagrationflamearrester

能阻止爆燃火焰传播的阻火器。

3 .5

阻爆轰型阻火器 detonationflamearrester

能阻止爆轰(稳定爆轰、非稳定爆轰)传播的阻火器。

1

GB 5908—2024

3 .6

耐烧型阻火器 enduranceburningflamearrester

在耐烧过程中及耐烧完成后能阻止火焰传播的阻火器。

3 .7

最大试验安全间隙 maximumexperimentalsafetygap; MESG

在规定的试验条件下,试验设备内腔室里各种浓度的被试气体或蒸气与空气的混合物点燃后,能阻 止火焰通过内设腔室两部分之间25mm长接合面点燃外部气体混合物的接合面最大间隙。

注:最大试验安全间隙是相应气体混合物的特性(见GB/T2900.35)。

3 .8

稳定燃烧 stableburning

在阻火元件表面或靠近阻火元件表面位置火焰温度保持稳定。

3 .9

短时燃烧 shorttimeburning

限制时间内的稳定燃烧。

注:在大气环境下,采用本文件规定的试验气体及试验程序,短时燃烧的时间范围为1min~30min。

3 .10

稳定爆轰 stabledetonation

在限制的系统中稳定传播且其波面压力及传播速度没有明显变化的爆轰。

注:在大气环境下,采用本文件规定的试验气体及试验程序,稳定爆轰的速度范围为1600m/s~2200m/s。

3 .11

非稳定爆轰 unstabledetonation

由爆燃转变为稳定爆轰的过程。

3 .12

过驱爆轰 overdrivendetonation

爆轰压力、爆轰速度高于稳定爆轰时的状态。

3 .13

介质最高工作压力 maximum workingpressureofmedium

阻火器能成功实现阻火时所使用介质的最高工作压力(绝对压力)。

4 分类

4.1 按阻火器阻火性能分为:

a) 阻爆燃型阻火器(R);

b) 阻爆轰型阻火器[阻稳定爆轰阻火器(W);阻非稳定爆轰阻火器(F)]。

4.2 按阻火器安装位置分为:

a) 管端阻火器(D);

b) 管道阻火器(G)。

4.3 按阻火元件结构分为:

a) 波纹板式(B);

b) 金属丝网式(S);

c) 平行板式(P);

d) 充填式(C);

e) 多孔板式(K)。

2

GB 5908—2024

4.4 按阻火器耐烧性能分为:

a) 耐短时燃烧阻火器(D);

b) 耐烧型阻火器(N)。

4.5 按阻火器适用气体介质分为:

a) 适用于ⅡA1级(最大试验安全间隙MESG≥1.14mm)气体的阻火器;

b) 适用于ⅡA级(最大试验安全间隙MESG>0.9mm)气体的阻火器;

c) 适用于ⅡB1级(最大试验安全间隙MESG≥0.85mm)气体的阻火器;

d) 适用于ⅡB2级(最大试验安全间隙MESG≥0.75mm)气体的阻火器;

e) 适用于ⅡB3级(最大试验安全间隙MESG≥0.65mm)气体的阻火器;

f) 适用于ⅡB级(最大试验安全间隙MESG≥0.5mm)气体的阻火器;

g) 适用于ⅡC级(最大试验安全间隙MESG<0.5mm)气体的阻火器。

4.6 按阻火器应用方向分为:

a) 单向应用阻火器;

b) 双向应用阻火器。

5 型号编制

阻火器的型号编制方法如下。

Z □ □ □ ×/×-×

企业自定义

使用介质工作压力,单位为兆帕(MPa)

公称通径,单位为毫米(mm)

阻火元件结构代号

安装位置代号

阻火性能代号

阻火器

示例:公称通径为100mm、使用介质工作压力0.1MPa、阻火元件为波纹板式的管端阻爆燃型阻火器表示为 “ZRDB100/0.1”。

6 要求

6 .1 外观、材质与连接形式

阻火器各构成部件应无明显加工缺陷或机械损伤,外表面应进行防腐蚀处理,防腐涂层应完整、均 匀。阻火器材质与连接形式见附录A。

6 .2 垫片

阻火器内部及连接处的垫片不应使用动物、植物纤维或其他可燃材料。

3

GB 5908—2024

6 .3 耐腐蚀性能

6 .3 .1 耐盐雾腐蚀性能

按7.3规定的方法进行盐雾腐蚀试验,阻火器外壳不应有明显的腐蚀损坏。

6 .3 .2 耐二氧化硫腐蚀性能

按7.4规定的方法进行二氧化硫腐蚀试验,阻火器外壳不应有明显的腐蚀损坏。

6 .4 强度要求

按7.5规定的方法进行阻火器强度试验,阻火器不应出现渗漏、裂痕或永久变形。 管端阻火器不进行此项试验。

6 .5 密封要求

按7.6规定的方法进行阻火器密封试验,阻火器不应出现泄漏。

管端阻火器不进行此项试验。

6 .6 阻爆性能

6 .6 .1 管端阻火器阻爆燃性能

按7.7规定的方法进行阻爆燃试验,采用生产单位规定的适用介质(适用介质分类见4.5)进行试 验,阻火器应每次都能阻火。试验后外壳不应出现永久变形及损坏;试验后的压力损失与试验前的偏差 不应超过试验前数值的20%。

6 .6 .2 管道阻火器阻爆燃性能

按7.8规定的方法进行阻爆燃试验,采用生产单位规定的适用介质(适用介质分类见4.5)进行试 验,阻火器应每次都能阻火。试验后外壳不应出现永久变形及损坏;试验后的压力损失与试验前的偏差 不应超过试验前数值的20%。

6 .6 .3 管道阻火器阻爆轰性能

6 .6 .3.1 无限制稳定爆轰

按7.9.1规定的方法进行无限制稳定爆轰阻爆试验,阻火器应每次都能阻火。试验后外壳应不出 现永久变形及损坏;试验后的压力损失与试验前的偏差不应超过试验前数值的20%。

6 .6 .3.2 有限制稳定爆轰

按7.9.2规定的方法进行有限制稳定爆轰阻爆试验,阻火器应每次都能阻火。试验后外壳应不出 现永久变形及损坏;试验后的压力损失与试验前的偏差不应超过试验前数值的20%。

6 .6 .3.3 无限制非稳定爆轰

按7.9.3规定的方法进行无限制非稳定爆轰阻爆试验,阻火器应每次都能阻火。试验后外壳应不 出现永久变形及损坏;试验后的压力损失与试验前的偏差不应超过试验前数值的20%。

4

GB 5908—2024

6 .6 .3 .4 有限制非稳定爆轰

按7.9.4规定的方法进行有限制非稳定爆轰阻爆试验,阻火器应每次都能阻火。试验后外壳应不 出现永久变形及损坏;试验后的压力损失与试验前的偏差不应超过试验前数值的20%。

6 .7 耐烧性能

6 .7 .1 耐短时燃烧性能

按7.10.1规定的方法进行耐短时燃烧试验,耐短时燃烧阻火器应能经受生产单位提供的燃烧时间 的耐烧性能测试,试验期间及试验结束时,不应发生回火。

6 .7 .2 耐烧性能

按7.10.2规定的方法进行耐烧试验,耐烧型阻火器应能经受2h耐烧,试验期间及试验结束时,不 应发生回火。

6 .8 隔爆接合面的间隙

阻火器壳体上连接部分隔爆接合面的间隙应符合GB/T3836.2的规定。

6 .9 压力损失与通气量

按7.11规定的方法进行试验,阻火器的压力损失、通气量与生产单位规定值偏差应不超过±10%。

6 .10 静电跨接线要求

阻火器外壳之间应设置静电跨接线,跨接线应符合GB/T20801.4的规定。

7 试验方法

7 .1 试验条件

除另行注明外,本章描述的试验应在以下大气条件下进行。

a) 环境温度:-20℃~60℃。

b) 相对湿度:45%~75%。

c) 大气压力:86kPa~106kPa。

7 .2 外观、材质与连接形式检查

对照设计图样和相关技术文件资料,目测或用通用量器具检查被测阻火器的外观、材质与连接形 式、垫片、隔爆接合面的间隙、静电跨接线是否满足第6章的相关规定,记录试验结果。

7 .3 盐雾腐蚀试验

试验在喷雾式盐雾腐蚀箱中进行。试验用盐水溶液质量分数为20%,密度为1.126g/cm3~ 1.157g/cm3。

将被测阻火器清除油渍后,按正常使用位置放置在腐蚀箱中间部位。腐蚀箱温度控制在35℃±2℃。 从被测阻火器上滴下的溶液不能循环使用。在腐蚀箱内至少应从两处收集盐雾,以调节试验过程中的

5

GB 5908—2024

喷雾速率和试验用盐水溶液的质量分数,每80cm2 的收集面积,连续收集16h,每小时收集 1.0mL~2.0mL盐水溶液,其质量分数应为19%~21%。

试验周期10d,连续喷雾。试验结束后,将被测阻火器用清水清洗并置于温度20℃±5℃、相对湿 度不超过70%的环境中自然干燥7d,检查被测阻火器的腐蚀情况,记录试验结果。

7 .4 二氧化硫腐蚀试验

试验在化工气体腐蚀试验装置中进行。每24h向试验装置中加入体积浓度为1%的二氧化硫气 体。放置在试验装置底部的平底大口器皿中注入足够的蒸馏水,靠自然挥发形成潮湿的环境,试验装置 内温度保持在45℃±2℃。

将被测阻火器清除油渍后,按正常使用位置悬挂在试验装置的中间部位,试验装置顶部凝聚的液滴 不应滴在被测阻火器上。

试验周期16d,试验结束后,将被测阻火器置于温度20℃±5℃、相对湿度不超过70%的环境中自 然干燥7d,检查被测阻火器的腐蚀情况,记录试验结果。

试验所用的二氧化硫气体也可每天在试验装置内由Na2S2O3·5H2O溶液和稀硫酸反应制取。

7 .5 强度试验

液压强度试验装置用液压源应具备消除压力脉冲的稳压功能,压力测量仪表的精度不低于 1.5级,试验装置的升压速率应在使用压力范围内可调。

将被测阻火器进口与液压强度试验装置相连,排除连接管路和阻火器腔内空气后,封闭阻火器出 口。压力应在20s内匀速增加至试验压力(试验压力为10倍介质最高工作压力),保持压力5min后泄 压,检查被测阻火器,记录试验结果。

7 .6 密封试验

将被测阻火器进口与气压源相连,封闭被测阻火器其他出口,缓慢升压至试验压力。将被测阻火器 浸入水中,被测阻火器至液面深度不小于0.3m,在规定的压力保持时间内检查被测阻火器泄漏情 况,记录试验结果。

试验压力为1.1倍介质最高工作压力,且不小于0.15MPa,压力保持时间为5min。

7 .7 管端阻火器阻爆燃试验

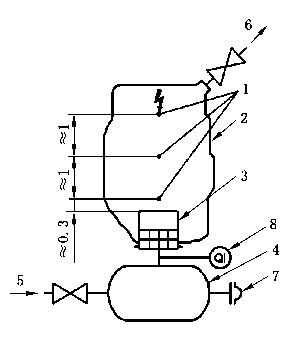

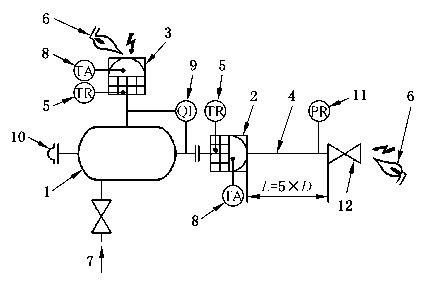

7.7.1 试验装置见图1,试验气体按附录B的规定。

6

GB 5908—2024

单位为米

标引序号说明:

1———点火源;

2———塑料袋(直径≥1.2m;长度≥2.5m,塑料袋壁厚≥0.05mm);

3———管端阻火器;

4———抗爆容器;

5———带有截止阀的混合气体入口;

6———带有截止阀的混合气体出口;

7———爆破膜;

8———火焰传感器。

图1 管端阻火器阻爆试验装置示意图

7 .7 .2 阻火器整体使用塑料袋封口。

7.7.3 向试验装置充入混合气直至塑料袋表面充分膨胀。切断气源,点火。点火源使用火花塞或化学

点火器(点火能量≤1kJ)。

7.7.4 试验中,共有3处点火点,每个点火点进行2次试验,共进行6次试验。在保护侧安装火焰探测 器,观察是否发生回火。

7 .8 管道阻火器阻爆燃试验

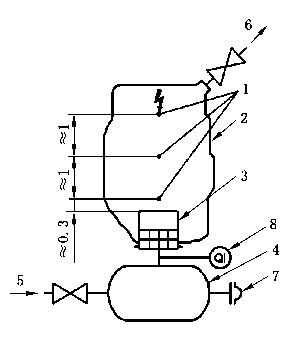

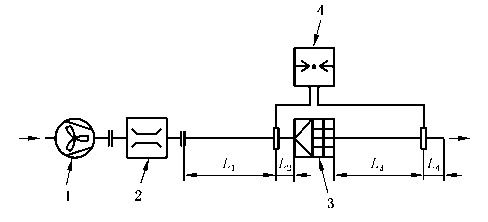

7.8.1 试验装置见图2,在法兰盲板的中心安装火花塞点火源。

7

GB 5908—2024

标引说明:

1 ———带有点火源的盲板;

2 ———混合气入口;

3 ———引爆侧管道(长度为L1,直径为D);

4 ———火焰探测器;

5 ———待测阻火器;

6 ———压力传感器;

7 ———火焰探测器;

8 ———保护侧管道(长度为L2,直径为D);

9 ———混合气出口;

10 ———盲板或其他堵头;

a、b———火焰探测器安装距离;

L1 ———点火侧管道长度;

L2 ———保护侧管道长度。

图2 管道阻火器阻爆燃试验装置示意图

7.8.2 根据被测阻火器的连接尺寸,选择相同的管道尺寸D。引爆侧管道的长度L1应大于10D,且 L1≤50D(适用于ⅡA1,ⅡA,ⅡB1,ⅡB2,ⅡB3组分气体);L1≤30D(适用于ⅡB,ⅡC组分气体)。保 护侧管道长度L2=50D (适用于ⅡA1,ⅡA,ⅡB1,ⅡB2和ⅡB3组分气体);L2=30D (适用于ⅡB,ⅡC 组分气体)。

7.8.3 在引爆侧管道安装2只火焰探测器以及1只压力传感器(频率≥100kHz)。a≤2D,偏差不应 超过±10%,且不应超过50mm,且a≤250mm;3D≤b≤5D。

7.8.4 打开空气阀门,开启循环泵,清扫试验管段内的气体。关闭空气阀门,向试验装置内通入试验气 体(按附录B的规定)直至Pi≥P0为止(Pi为试验压力,P0为生产单位规定的使用介质最高工作压 力)。开启起爆器,点燃预混气,在保护侧用火焰传感器监测是否成功阻火,连续进行6次阻爆燃试 验,记录试验结果。

7 .8.5 试验过程中应记录以下内容:

a) 阻火器的阻火速度;

b) 最大爆炸压力;

c) 试验管路规格及长度;

d) 试验介质及体积分数;

e) 试验温度;

f) 试验压力。

7 .9 管道阻火器阻爆轰试验

7 .9 .1 无限制稳定爆轰阻爆试验

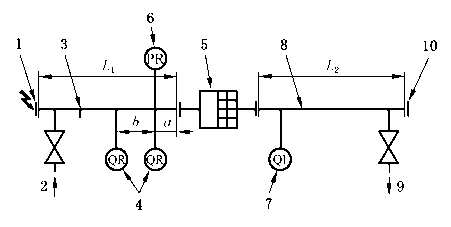

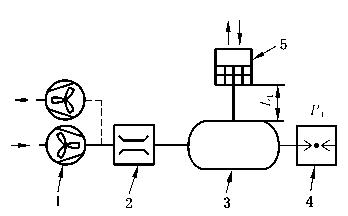

7.9.1.1 试验装置见图3。引爆侧管端用盲板密封,盲板装有火花塞作点火源。

8

GB 5908—2024

标引说明:

|

1 |

———混合气入口; |

|

2 |

———盲板; |

|

3 |

———火花塞; |

|

4 |

———引爆侧管道; |

|

5 |

———火焰传感器; |

|

6 |

———压力传感器; |

|

7 |

———待测阻火器; |

|

8 |

———火焰传感器; |

|

9 |

———保护侧管道; |

|

10 |

———盲板或其他容器; |

|

11 |

———混合气出口; |

|

12 |

———限制器(适用时); |

|

a、b、c L1 |

———火焰探测器安装距离; ———点火侧管道长度; |

|

L2 Lr |

———保护侧管道长度; ———限制器与阻火器之间管道长度。 |

图3 管道阻火器阻爆轰试验装置示意图

7 .9 .1 .2 试验管路的规格应与阻火器规格一致。应根据管径和待测阻火器设计阻火速度值设置引爆侧 管道和保护侧管道长度L1和L2。为增大火焰加速度,可在引爆侧管道设置湍流提升装置。

7.9.1.3 保护侧的管道长度L2=10D,且不少于3m。试验过程中法兰或其他密封件应能耐受冲击力。

7.9.1.4 在引爆侧安装4支火焰传感器及1支压力传感器(频率≥100kHz)监测阻火速度及爆轰压力。 其中,a =200mm±50mm;b≥3D且不小于100mm;c≥500mm。阻火器端面距最远端传感器的距 离不小于30D。

7.9.1.5 打开空气阀门,开启循环泵,清扫试验管段内的气体。关闭空气阀门,向试验装置内通入试验 气体(按附录B的规定)直至Pi≥P0为止。开启起爆器,点燃预混气,在保护侧用火焰传感器监测是否 成功阻火,连续进行5次阻爆轰试验,记录试验结果。

7.9.1.6 每次试验中,两组火焰探测器火焰速度之间的偏差不应超过10%。

7.9.1.7 对于碳氢气体与空气混合气(适用于ⅡA,ⅡB1,ⅡB2,ⅡB3组分气体),火焰速度≥ 1600m/s;对于氢气与空气混合气(适用于ⅡB,ⅡC组分气体),火焰速度≥1900m/s。

7.9.1 .8 压力-时间记录应显示第1个稳定的爆炸冲击波。

7.9.1.9 在稳定爆轰波到达以前,图3中压力传感器采集的压力应保持在Pi。否则,可加长管道或增 加湍流提升装置。

9

GB 5908—2024

7.9.1.10 爆轰压力平均值Pmd应根据压力-时间曲线积分计算,在压力峰值开始的200μs时间间隔 内,Pmd根据公式(1)计算。

P

md

∫t

+ P (t )dt

t1

200

(1)

式中:

Pmd———爆轰压力平均值,单位为兆帕(MPa)。

注: t1达到峰值压力的时间。

7.9.1.11 Pmd/Pi与试验混合气和管道规格有关,应符合表1数值,最大偏差不超过±20%。

7.9.1.12 Pmd/Pi超过表1数值20%以上时,并且不阻火,则过驱爆轰可能依旧存在,此时继续增长管 道或增加湍流提升装置。

表1 Pmd/Pi比值

|

试验气体 |

不同管径Pmd/Pi比值 | |||

|

D≤80a |

80<D≤150 |

150<D<1000 |

D≥1000 | |

|

ⅡA |

16 |

15 |

16 |

16 |

|

ⅡB1 |

12 |

14 |

13 |

14 |

|

ⅡB2 |

12 |

16 |

14 |

15 |

|

ⅡB3 |

15 |

15 |

16 |

16 |

|

ⅡB |

8 |

10 |

10 |

12 |

|

ⅡC |

8 |

8 |

8 |

8 |

如果管道直径D≤80mm,Pmd/Pi未达到规定值,应采用较低安全间隙的试验气体进行阻爆轰试验。

7.9.1.13 阻爆轰试验后进行5次阻爆燃试验,试验装置见图3,L2=50D,L1=50D (适用于ⅡA, ⅡB1,ⅡB2,ⅡB3组分气体);L1=30D(适用于ⅡB,ⅡC组分气体)。

7.9.1.14 阻爆燃试验的点火源应为安装在盲板中心的火花塞。试验中,可不测火焰速度。

7.9.1.15 试验过程中应记录以下内容:

a) 初始压力;

b) 爆燃、爆轰的最大爆炸压力;

c) 阻火速度;

d) Pmd/Pi;

e) 试验管路规格;

f) 试验介质及体积分数;

g) 试验温度。

7 .9 .2 有限制稳定爆轰阻爆试验

7.9.2.1 试验装置见图3。引爆侧管端用盲板密封,并装有火花塞作点火源。

7 .9 .2 .2 试验管路的规格应与阻火器规格一致。应根据管径和待测阻火器设计阻火速度值设置引爆侧 管道和保护侧管道长度L1和L2。为增大火焰加速度,可在引爆侧管道设置湍流提升装置。

7.9.2.3 保护侧的管道长度L2=14D,且不小于3m。试验过程中法兰或其他密封件应能耐受冲击力。

10

GB 5908—2024

限制器安装位置Lr=4D,限制器为中心开孔的盲板,中心孔应为2.5%管道的横截面积。试验过程中 封闭管端和限制器应能耐受冲击力。

7.9.2.4 在引爆侧安装4支火焰传感器及1支压力传感器(频率≥100kHz)监测阻火速度及爆轰压力。 其中,a=200mm±50mm;b≥3D且不小于100mm;c≥500mm。阻火器端面距最远端传感器的距 离不小于30D。

7.9.2.5 打开空气阀门,开启循环泵,清扫试验管段内的气体。关闭空气阀门,向试验装置内通入试验 气体(按附录B的规定)直至Pi≥P0为止。开启起爆器,点燃预混气,在保护侧用火焰传感器监测是否 成功阻火,连续进行5次阻爆轰试验,记录试验结果。

7.9.2.6 每次试验中,两组火焰探测器火焰速度之间的差值不应超过10%。

7.9.2.7 对于碳氢气体与空气混合气(适用于ⅡA,ⅡB1,ⅡB2,ⅡB3组分气体),火焰速度≥1600m/s;对于 氢气与空气混合气(适用于ⅡB,ⅡC组分气体),火焰速度≥1900m/s。

7.9.2.8 压力-时间记录应显示1个稳定的爆炸冲击波。

7.9.2.9 在稳定爆轰波到达以前,图3中压力传感器采集的压力应保持在Pi。否则,可加长管道或增 加湍流提升装置。

7.9.2.10 爆轰压力平均值Pmd应根据压力—时间曲线积分计算出来,在最大压力峰值开始的200μs时 间间隔,Pmd按公式(1)计算。

7.9.2.11 Pmd/Pi与试验混合气和管道规格有关,应符合表1数值,最大偏差不超过±20%。

7.9.2.12 Pmd/Pi超过表1数值20%以上时,并且不阻火,则过驱爆轰可能依旧存在,此时继续增长管 道或增加湍流提升装置。

7.9.2.13 阻爆轰试验后进行5次阻爆燃试验,试验装置见图3,Lr=4D;L2=54D;L1=50D (适用于 ⅡA,ⅡB1,ⅡB2,ⅡB3组分气体);L1=30D(适用于ⅡB,ⅡC组分气体)。

7 .9 .2 .14 阻爆燃试验的点火源应为安装在盲板中心的火花塞。试验中,可不测火焰速度。

7 .9.2.15 试验过程中应记录以下内容:

a) 初始压力;

b) 爆燃、爆轰的最大爆炸压力;

c) 阻火速度;

d) Pmd/Pi比值;

e) 试验管路规格;

f) 试验介质及体积分数;

g) 试验温度。

7 .9 .3 无限制非稳定爆轰阻爆试验

7.9.3.1 试验装置见图3。引爆侧管端用盲板密封,并装有火花塞作点火源。

7 .9.3 .2 试验管路的规格应与阻火器规格一致。应根据管径和待测阻火器设计阻火速度值设置引爆侧 管道和保护侧管道长度L1和L2。为增大火焰加速度,可在引爆侧管道设置湍流提升装置。

7.9.3.3 保护侧的管道长度L2=10D,且不少于3m。试验过程中法兰或其他密封件应能耐受冲击力。

7.9.3.4 在引爆侧安装4支火焰传感器及1支压力传感器(频率≥100kHz)监测阻火速度及爆轰压力。 其中,a=200mm±50mm;b≥3D且不小于100mm;c≥500mm。阻火器端面距最远端传感器的距 离不小于30D。

7.9.3.5 非稳定爆轰的特征参数是压力PMU,对于100mm以下的管道PMU≥2.5Pmd,大于100mm的

11

GB 5908—2024

管道PMU≥3Pmd。Pmd可根据表1确定。

7.9.3.6 试验中可改变引爆侧管道的点火点和阻火器之间的距离,直至火焰速度达到最大值(非稳定爆 轰)。

7.9.3.7 打开空气阀门,开启循环泵,清扫试验管段内的气体。关闭空气阀门,向试验装置内通入试验 气体(见附录B)直至Pi≥P0为止。开启起爆器,点燃预混气,在保护侧用火焰传感器监测是否成功阻 火,连续进行5次阻爆轰试验,记录试验结果。

7.9.3.8 阻爆轰试验后进行5次阻爆燃试验,试验装置见图3,L2=50D;L1=50D (适用于ⅡA,Ⅱ B1,ⅡB2,ⅡB3组分气体);L1=30D(适用于ⅡB,ⅡC组分气体)。

7 .9 .3.9 阻爆燃试验的点火源应为安装在盲板中心的火花塞。试验中,可不测火焰速度。

7.9.3.10 试验过程中应记录以下内容:

a) 初始压力;

b) 爆燃、爆轰的最大爆炸压力;

c) 阻火速度;

d) 试验管路规格;

e) 试验介质及体积分数;

f) 试验温度。

7 .9 .4 有限制非稳定爆轰阻爆试验

7.9.4.1 试验装置见图3。引爆侧管端用盲板密封,并装有火花塞作点火源。

7 .9 .4 .2 试验管路的规格应与阻火器规格一致。应根据管径和待测阻火器设计阻火速度值设置引爆侧 管道和保护侧管道长度L1和L2。为增大火焰加速度,可在引爆侧管道设置湍流提升装置。

7.9.4.3 保护侧的管道长度L2=54D,且不少于3m。试验过程中法兰或其他密封件应能耐受冲击力。 限制器安装位置Lr=4D,限制器为中心开孔的盲板,中心孔应为2.5%管道的横截面积。试验过程中 封闭管端和限制器应能耐受冲击力。

7.9.4.4 在引爆侧安装4支火焰传感器及1支压力传感器(频率≥100kHz)监测阻火速度及爆轰压力。 其中,a =200mm±50mm;b≥3D且不小于100mm;c≥500mm。阻火器端面距最远端传感器的距 离不小于30D。

7.9.4.5 非稳定爆轰的特征参数是压力PMU,对于100mm以下的管道PMU≥2.5Pmd,大于100mm的 管道PMU≥3Pmd。Pmd可根据表1确定。

7.9.4.6 试验中准许改变引爆侧管道的点火点和阻火器之间的距离,直至火焰速度达到最大值(非稳定 爆轰)。

7.9.4.7 打开空气阀门,开启循环泵,清扫试验管段内的气体。关闭空气阀门,向试验装置内通入试验 气体(按附录B的规定)直至Pi≥P0为止。开启起爆器,点燃预混气,在保护侧用火焰传感器监测是否 成功阻火,连续进行5次阻爆轰试验,记录试验结果。

7.9.4.8 阻爆轰试验后进行5次阻爆燃试验,试验装置见图3,L2=50D;L1=50D (适用于ⅡA, ⅡB1,ⅡB2,ⅡB3组分气体);L1=30D(适用于ⅡB,ⅡC组分气体)。

7 .9 .4.9 阻爆燃试验的点火源应为安装在盲板中心的火花塞。试验中,可不测火焰速度。

7.9.4.10 试验过程中应记录以下内容:

a) 初始压力;

b) 爆燃、爆轰的最大爆炸压力;

12

GB 5908—2024

c) 阻火速度;

d) 试验管路规格;

e) 试验介质及体积分数;

f) 试验温度。

7 .10 耐烧试验

7 .10 .1 耐短时燃烧试验

7.10.1.1 试验气体按附录B的规定。

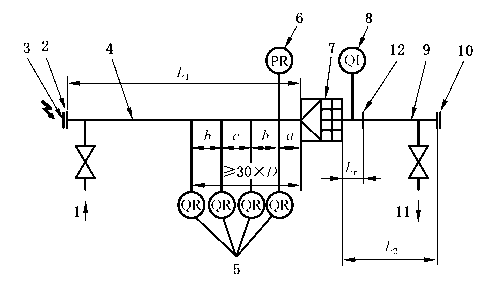

7.10.1.2 耐短时燃烧试验装置见图4,包括能连续供给试验介质的动态配气系统。由动态配气系统供 给试验介质,在被测阻火器出口点燃。

标引说明:

1———防爆容器(容器或封闭管段);

2———管道阻火器;

3———管端阻火器;

4———出口管路;

5———温度传感器;

6———点火装置;

7———气源;

8———报警温度传感器;

9———火焰探测器;

10———爆破膜片;

11———压力传感器(仅适用于燃烧时间>1min);

12———阀门(仅适用于燃烧时间>1min);

L ———出口管路长度。

图4 耐烧试验装置示意图

7.10.1.3 在规定的试验气体浓度范围内微量调节混合气比例,使试验气体燃烧充分。

7.10.1.4 管道阻火器的试验压力应不小于P0。燃烧时间1min的管道阻火器试验压力应为7.1规定 的试验条件。

7 .10 .1 .5 用流量计测量混合气流量。阻火器应安装温度传感器,传感器位于靠近保护侧的阻火元件表 面处的中心轴线上。

7.10.1 .6 试验气体流量通过计算得到,单位面积阻火孔的个数及尺寸计算阻火元件引爆侧的开口面 积,假设均衡流速为0.75V1,则临界流量Vc按公式(2)计算。

13

GB 5908—2024

Vc = 0.75 ×A0 ×V1

(2)

式中:

Vc———临界流量,单位为立方米每小时(m3/h);

A0———阻火元件引爆侧的开口面积,单位为平方毫米(mm2);

V1———燃烧速度,对于ⅡA级气体,V1=0.5m/s;对于ⅡB级气体,V1=0.8m/s;对于ⅡC级气 体,V1=3.0m/s。

7.10.1.7 对于不可测阻火元件,临界流量可采用同样的原理计算。按公式(3)计算A0。

A0 =RU ×At …………………………(3)

式中:

RU ———阻火元件自由体积与总体积的比值;

At ———阻火元件引爆侧的横截面积,单位为平方毫米(mm2)。

7 .10 .1 .8 试验应使用可连续操作的引燃火或火花。引燃试验气体,直至阻火器元件表面的火焰稳定。 在火焰稳定之后,按照生产单位公布的燃烧时间t0继续燃烧(1min≤t0≤30min)。试验后,记录温 度,然后关闭试验气体。记录试验结果。

7.10.1.9 分别在Vc、0.5Vc、1.5Vc进行试验,每次试验在7.1规定的试验条件下进行。如果在Vc流量 下的温升最高,那么Vm=Vc;如果在Vc流量下不是最高温升,那么分别在0.5Vc和1.5Vc再进行两次 试验,Vm是5次试验中温升最高的流量值。确定Vm过程中可更换阻火元件,如果已经更换,应采用最 初爆燃爆轰测试时用的阻火元件在Vm流量下进行试验。

7.10.1.10 试验中,燃烧时间达到t0/2时,温度传感器应发出计时信号。燃烧时间≤t0/2时

(≤15min)温升不应小于60K。

7 .10 .1 .11 使用火焰传感器判断是否回火。当关闭试验气体时不发生回火,此时的燃烧时间即为短时 燃烧时间,记录试验结果。

7 .10 .2 耐烧试验

7 .10 .2 .1 试验气体按附录B的规定。

7.10.2.2 耐烧试验装置示意图见图4,应包括能连续供给试验介质的动态配气系统。由动态配气系统 供给试验介质,在被测阻火器出口点燃。

7.10.2.3 按正常安装方式安装被测阻火器,由动态配气系统供给试验气体,在被测阻火器出口点燃。

7.10.2.4 在规定的试验气体浓度范围内微量调节混合气比例,使试验气体燃烧充分。

7 .10 .2 .5 采用流量计测量流量,安装2只温度传感器用于测量温度。

7.10.2.6 保护侧温度传感器安装位置如下:在保护侧能显示实验室温度,引爆侧温度传感器用于监测 稳定燃烧。

7.10.2.7 试验气体流量通过计算得到,单位面积阻火孔的个数及尺寸计算阻火元件引爆侧的开口面 积,假设均衡流速为0.75V1,则临界流量Vc按公式(2)计算。

7.10.2.8 对于不可测阻火元件,临界流量采用同样的原理计算。按公式(3)计算A0。

7.10.2.9 进行如下初步测试确定临界流量:连续稳定燃烧后,直至保护侧温度传感器指示温升为 20℃,然后关闭气源。记录从稳定燃烧至温升为20℃的时间。

7.10.2.10 分别在Vc、0.5Vc、1.5Vc进行试验,每次试验在环境条件下进行。如果在Vc流量下在最短 时间内产生20℃温升,那么Vm=Vc;如果在Vc流量下没有在最短时间内产生20℃温升,那么分别在 0.5Vc和1.5Vc再进行两次试验,Vm是在所有5次试验中在最短时间内产生20℃温升的流量值。确定

14

GB 5908—2024

Vm过程中可能更换阻火元件,如果已经更换,应采用最初爆燃爆轰测试时用的阻火元件在Vm流量下 进行试验。

7.10.2.11 保持混合气浓度及流量Vm(100±5)%,直至保护侧温度传感器显示稳定的温度。10min 内保护侧温升不应超过10℃。如果达到稳定温度且连续燃烧2h,然后关闭气源。

7 .10 .2 .12 查看并记录试验过程中及气源关闭时的火焰探测器指示是否发生回火。

7 .11 压力损失、通气量试验

7 .11 .1 一般要求

7.11 .1 .1 在7.1规定的试验条件下进行试验,试验介质为空气。记录环境压力、温度,将试验数据换算 成标准状态。

7.11 .1 .2 试验管道以及管道和阻火器之间的连接件应平滑,不应产生扰流。

7 .11 .1 .3 试验管道公称直径应与阻火器的公称通径相同。

7.11.1.4 垂直于试验管道布置压力测量点,且不应影响气流流动。

7.11.1.5 用质量流量计测量流量/压力降,至少采集10个点的稳定数值得出流量/压力降曲线。

7 .11 .2 管道阻火器

7.11.2.1 试验装置见图5,试验管道的长度为:L1≥10D,L2=2D,L3≥10D,L4=2D。

标引说明:

1 ———风机;

2 ———流量计;

3 ———管道阻火器;

4 ———压力传感器;

L1、L2、L3、L4 ———试验管道长度。

图5 管道阻火器压力损失和通气量试验装置示意图

7 .11 .2 .2 均匀增加流量,直至流量达到生产单位公布的最大值。

7 .11 .2 .3 记录试验结果。

7 .11 .3 管端阻火器

7.11.3.1 试验装置见图6,防爆容器内平均流速应小于0.5m/s。L1为连接管道长度,L1≤10D, PT为试验时管端阻火器的压力。

15

GB 5908—2024

标引说明:

1 ———风机;

2 ———流量计;

3 ———防爆容器;

4 ———压力传感器;

5 ———管端阻火器。

L1 ———连接管道长度;

PT———管端阻火器压力。

图6 管端阻火器压力损失和通气量试验装置示意图

7 .11 .3.2 均匀增加流量,直至流量达到生产单位公布的最大值,记录试验过程中的流量、压力降数值。

8 检验规则

8 .1 检验分类与项目

8 .1 .1 型式检验

8 .1 .1 .1 有下列情况之一,应进行型式检验。

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 产品的设计、结构、材料、零部件、元器件、生产工艺、生产条件等发生改变,可能影响产品质量;

c) 产品标准规定的技术要求发生变化时;

d) 停产一年及以上恢复生产时;

e) 产品质量监督部门提出进行型式检验要求时;

f) 其他通过型式检验才能证明产品质量的情况时。

8 .1 .1 .2 产品型式检验项目应按表2的规定进行。

8 .1 .2 出厂检验

产品出厂检验项目应至少包括表2规定的项目。

16

GB 5908—2024

表2型式检验项目、出厂检验项目及不合格类别

|

名称 |

检验项目 |

型式 检验项目 |

出厂检验 项目 | |

|

全检 |

抽检 | |||

|

阻火器 |

外观、材质与连接形式 |

★ |

★ |

— |

|

垫片 |

★ |

★ |

— | |

|

耐盐雾腐蚀性能 |

★ |

— |

— | |

|

耐二氧化硫腐蚀性能 |

★ |

— |

— | |

|

强度要求 |

★ |

★ |

— | |

|

密封要求 |

★ |

★ |

— | |

|

阻爆性能 |

★ |

— |

— | |

|

耐烧性能 |

★ |

— |

— | |

|

隔爆接合面的间隙 |

★ |

★ |

— | |

|

压力损失、通气量 |

★ |

— |

★ | |

|

静电跨接线要求 |

★ |

— |

★ | |

注:"★”为必检项目,"一”为不检项目。

8.1.3试验程序

试验程序按附录C的规定进行。

8.2抽样方法

8 .2 .1 型式检验

产品的抽样基数不应少于附录C规定的样品数量的两倍,采用一次性随机抽样。

8 .2 .2 出厂检验

产品的抽样基数由生产单位根据实际生产量自定,样品数量结合表2和附录C的要求确定,采用 一次性随机抽样。

8.3检验结果判定

检验项目全部合格,该产品为合格;若出现不合格,则该产品为不合格。

9标志、包装、运输和储存

9 .1 标志

在阻火器明显部位牢固地设置标牌,标牌应符合GB/T 13306的规定,对单向应用阻火器在阻火器 的明显部位应永久性标出介质流动方向,标牌标示以下内容:

a)名称;

b)型号和规格;

17

GB 5908—2024

c)使用介质工作压力;

d)使用介质工作温度范围;

e)适用气体等级;

f)连接法兰的公称压力;

g)制造厂名或商标;

h)制造日期和出厂编号;

i)产品执行标准编号。

92包装

9.2.1阻火器在包装箱内应单独固定。

9.2.2产品包装中应附有使用说明书和合格证。

9.2.3在包装箱外应标明放置方向、堆放件数限制、储存防护条件。

9.3运输

运输过程中,应防雨减震,装卸时防止撞击。

94储存

应存放在通风、干燥的库房内,不应与腐蚀性物质共同储存。

10产品合格证及使用说明书编写要求

10.1产品合格证

每个阻火器均应附有产品合格证,注明以下内容:

a)名称;

b)材质;

c)型号和规格;

d)产品阻火性能-产品适用气体介质;

e)制造厂名或商标;

f)出厂日期和出厂编号;

g)耐短时燃烧阻火器的时间(适用时)。

10.2 使用说明书

使用说明书应符合GB/T 9969的规定,并包括下列内容:

a)产品简介(工作原理);

b)产品主要性能参数;

c)产品示意图;

d)产品的型号规格、安装使用及维护说明、注意事项;

e)售后服务;

f)制造单位名称、详细地址、邮编和电话。

18

GB 5908—2024

附 录 A (资料性) 材质与连接形式

A.1 材质

A.1.1 阻火器壳体宜采用碳素钢制造,其性能宜符合相应国家标准的规定,也可采用机械强度和耐腐

蚀性能满足本文件要求的其他金属材料。

A.1.2 阻火元件宜采用不锈钢制造,其性能宜符合相应国家标准的规定,也可采用机械强度和耐腐蚀 性能满足本文件要求的其他金属材料。

A.2 连接形式

阻火器的连接形式宜为法兰连接,连接法兰宜符合相关标准的规定。公称直径小于或等于25mm 时,可为法兰连接或螺纹连接,连接螺纹宜符合GB/T7306.1或GB/T7306.2的规定。

19

GB 5908—2024

附 录 B (规范性) 阻火器试验气体

阻火器试验气体的规定见表B.1~表B.3。

表B.1 阻爆燃、阻爆轰试验混合气体的规定

|

等级 |

MESG mm |

试验气体 | |||

|

气体 |

气体纯度 (体积分数)/% |

混合气体中含量 (体积分数)/% |

安全间隙 mm | ||

|

ⅡA1 |

≥1.14 |

甲烷 |

≥98 |

8.4±0.2 |

1.16±0.02 |

|

ⅡA |

≥0.90 |

丙烷 |

≥95 |

4.2±0.2 |

0.94±0.02 |

|

ⅡB1a |

≥0.85 |

乙烯 |

≥98 |

5.2±0.2 |

0.83±0.02 |

|

ⅡB2 |

≥0.75 |

5.7±0.2 |

0.73±0.02 | ||

|

ⅡB3 |

≥0.65 |

6.6±0.3 |

0.67±0.02 | ||

|

ⅡBa |

≥0.50 |

氢气 |

≥99 |

45.0±0.5 |

0.48±0.02 |

|

ⅡC |

≥0.50 |

氢气 |

≥99 |

28.5±2.0 |

0.31±0.02 |

如果管路管径很小,那么很难得到稳定爆轰,因此试验采用MESG较小的混合气体。

表B.2 耐短时燃烧试验混合气体的规定

|

等级 |

试验气体要求 | ||

|

气体 |

气体纯度 (体积分数)/% |

混合气体中含量 (体积分数)/% | |

|

ⅡA1 |

甲烷 |

≥98 |

9.5±0.2 |

|

ⅡA |

丙烷 |

≥95 |

4.2±0.2 |

|

ⅡB1 |

乙烯 |

≥98 |

6.6±0.3 |

|

ⅡB2 | |||

|

ⅡB3 | |||

|

ⅡB | |||

|

ⅡC |

氢气 |

≥99 |

28.5±2.0 |

20

GB 5908—2024

表B.3耐烧试验混合气体的规定

|

等级 |

试验气体要求 | ||

|

气体 |

气体纯度 (体积分数)/% |

混合气体中含量 (体积分数)/% | |

|

∏A1 |

甲烷 |

≥98 |

9.5±0.2 |

|

∏A |

正己烷 |

≥70 |

2.1±0.1 |

|

∏B1 |

乙烯 |

≥98 |

6.6士0.3 |

|

∏B2 | |||

|

∏B3 | |||

|

∏B | |||

|

∏C |

氢气 |

≥99 |

28.5±2.0 |

21

GB 5908—2024

附 录 C (规范性) 阻火器试验程序及取样数量

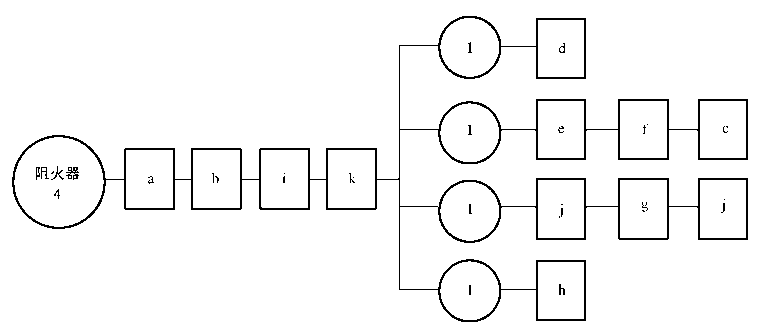

C .1 试验程序说明

C.1 .1 试验顺序

试验顺序如下:

a) 外观、材质与连接形式(7.2);

b) 垫片(7.2);

c) 盐雾腐蚀试验(7.3);

d) 二氧化硫腐蚀试验(7.4);

e) 强度试验(7.5);

f) 密封试验(7.6)

g) 阻爆燃(轰)试验(7.7~7.9);

h) 耐烧试验(7.10);

i) 隔爆接合面的间隙(7.2);

j) 压力损失、通气量试验(7.11);

k) 静电跨接线(7.2)。

C.1 .2 说明

试验说明如下:

a) C.1.1规定的试验顺序的序号在图A.1中用方框中的字母表示;

b) 圆圈中的数字为试验所需的样品数。

C .2 试验程序图

试验程序见图C.1。

22

GB 5908—2024

图C .1 阻火器试验程序图

23

GB 5908—2024

[1]

[2]

[3]

参 考 文 献

GB/T7306.1 55°密封管螺纹 第1部分:圆柱内螺纹与圆锥外螺纹

GB/T7306.2 55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹

GB/T2900.35 电工术语 爆炸性环境

24