ICS 53.020.20

CCS J 80

中华人民共和国国家标准

GB/T 45374—2025

起重机械 危险源辨识

Lifting appliances—Hazard identification

2025⁃03⁃28 发布

2025⁃10⁃01 实施

国家市场监督管理总局

国家标准化管理委员会 发 布

GB/T 45374—2025

目 次

前言..........................................................................................................................W

1 范围.......................................................................................................................1

2规范性引用文件........................................................................................................1

3 术语和定义..............................................................................................................1

4危险源辨识的基本原则..............................................................................................1

5危险源辨识的方法.....................................................................................................2

6 危险事件.................................................................................................................3

7常见危险源..............................................................................................................3

8危险源产生的原因.....................................................................................................3

附录A(资料性)起重机械危险源辨识表格示例..................................................................5

附录B(资料性)起重机械常见危险源、产生原因及危险事件..................................................6

参考文献....................................................................................................................22

I

GB/T 45374—2025

前

言

本文件按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规 定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国机械工业联合会提出。

本文件由全国起重机械标准化技术委员会(SAC/TC 227)归口。

本文件起草单位:北京科正平工程技术检测研究院有限公司、北京起重运输机械设计研究院有限 公司、中国能源建设集团浙江火电建设有限公司、上海振华重工(集团)股份有限公司、南京市特种设备 安全监督检验研究院、浙江省海港投资运营集团有限公司、三一海洋重工有限公司、上海市特种设备监 督检验技术研究院、宁波市特种设备检验研究院、中联重科股份有限公司、河南省矿山起重机有限公 司、山东丰汇设备技术有限公司、浙江省特种设备科学研究院、新疆维吾尔自治区特种设备检验研究 院、广东省特种设备检测研究院顺德检测院、江西起重机械总厂有限公司、中安泰安全技术有限公司、 微特技术有限公司、三一汽车起重机械有限公司、西安建筑科技大学、青岛前湾集装箱码头有限责任公 司、四川路桥华东建设有限责任公司、山东陆海装备集团青岛有限公司、上海共久电气有限公司、河南 新科起重机股份有限公司、河南省大方重型机器有限公司、中建六局(苏州)建筑工程有限公司、河南科 技学院、河南蒲瑞精密机械有限公司、河南正大起重设备有限公司、中铁七局集团南京工程有限公司、 西安特种设备检验检测院、中交路桥建设有限公司、广东吴川建筑安装工程有限公司、成都西部泰力智 能设备股份有限公司、江苏省特种设备安全监督检验研究院泰州分院、中铁七局集团武汉工程有限公 司、深圳赤湾胜宝旺工程有限公司。

本文件主要起草人:林卫国、王顺亭、张培、路建湖、林夫奎、陶天华、赵春晖、程建棠、罗原、周彤 胡静波、张皓琨、冯华龙、刘木南、金彦、陈维、罗贤智、崔红哲、仉健康、蒋剑锋、王昕、文青山、邹旭东 夏子安、聂道静、章晓、杜鑫、李靖逵、李宣、徐鸿书、王照岳、段安智、马俊杰、窦卫、聂福全、朱敬伟 胡剑宏、张超群、龚楠、常有斌、杨小雍、赵全起、卢德俊、翟彦豪、蒋军。

、

、

、

Ⅲ

GB/T 45374—2025

起重机械 危险源辨识

1 范围

本文件确立了起重机械危险源辨识的基本原则,描述了起重机械危险源辨识的方法,给出了起重 机械可能的危险事件及常见危险源。

本文件适用于对起重机械危险源的识别、分析。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T 6974(所有部分) 起重机 术语

3 术语和定义

GB/T 6974(所有部分)界定的以及下列术语和定义适用于本文件。

3.1

伤害 harm

对人体健康的损害或损伤,对财产的损害。

[来源:GB/T 20002.4—2015,3.1,有修改]

3.2

危险事件 hazardous event

能导致伤害(3.1)的事件。

[来源:GB/T 20002.4—2015,3.3]

3.3

危险源 hazard

可能导致伤害(3.1)的潜在根源。

[来源:GB/T 20002.4—2015,3.2,有修改]

4 危险源辨识的基本原则

4 .1 危险源辨识宜全面考虑起重机械各种可能的状态,相关人员各种可能的行为以及起重机械各种可 能的使用环境。

4 .2 辨识危险源时,宜考虑起重机械各种可能的状态,包括:

a) 起重机械执行预定功能(起重机械正常工作状态);

b) 起重机械可预料的非正常使用状态(如超载等超设计预期的使用状态);

c) 由于各种原因,起重机械不能执行预定功能(失灵状态),如:

1) 起重机械的一个(或多个)部件或辅助装置失效;

1

GB/T 45374—2025

2) 设计错误或缺陷;

3) 外部干扰;

4) 动力源扰动。

4.3 辨识危险源时,宜考虑相关人员各种可能的行为,包括:

a) 预期的正常作业行为;

b) 非预期的条件反射行为和行为能力丧失;

c) 可合理预见的非预期行为,如:

1) 操作失误;

2) 违规操作;

3) 为保持起重机械在所有情况下运行所承受的压力导致的行为;

4) 非预期的进入起重机作业区域行为。

4.4 辨识危险源时,宜考虑起重机械可能的使用环境,包括:

a) 预期的正常使用环境;

b) 可能的非预期的使用环境;

c) 非使用状态下可能的恶劣环境。

5 危险源辨识的方法

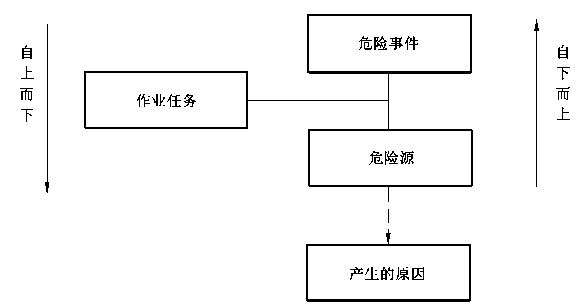

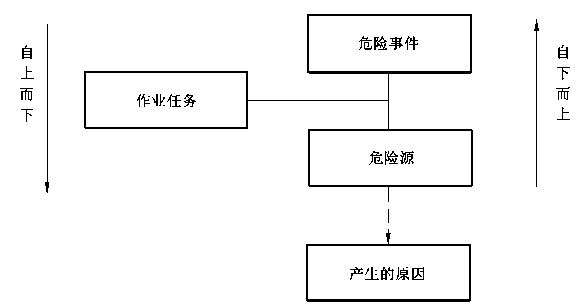

5 . 1 为了系统性进行危险源辨识,可采用自上而下法和自下而上法(见图1)。

自上而下法是以可能发生的危险事件为核查清单的起点,确定危险事件可能在哪些作业任务中产 生,再追溯至作业任务中可能存在的危险源。

自下而上法是以检查所有的危险源作为核查清单的起点,分析其在各种作业任务中可能导致的危 险事件。

图1 自上而下法和自下而上法

5 .2 开展危险源辨识时,应实时记录识别到的危险源信息。任何用于记录信息的系统应清楚地描述 下列信息:

a) 可能导致伤害的作业任务;

b) 相关的危险源;

c) 可能导致的危险事件。

可参考使用附录A提供的起重机械危险源辨识表格示例来记录危险源辨识的结果。

2

6 危险事件

起重机械危险事件包括但不限于:

a) 结构折断;

b) 部件坠落;

c) 倾覆;

d) 机构崩裂;

e) 碾压;

f) 碰撞挤压;

g) 切割刺伤;

h) 卷入;

i) 高压流体喷射;

j) 载荷掉落;

k) 脱轨;

l) 触电;

m) 弧闪;

n) 灼烫;

o) 火灾;

p) 高处坠落;

q) 爆炸。

GB/T 45374—2025

7 常见危险源

7.1 起重机械的常见危险源包括设备危险源、人员危险源和环境危险源。

7.2 起重机械设备危险源包括金属结构、机构及零部件、液压系统、电气及控制系统、安全防护装置以 及吊索具等方面危险源,见附录B中表B.1。

7.3 起重机械人员危险源包括起重机司机、指挥人员、吊装工以及维护人员等方面危险源,见表B.2。

7.4 起重机械环境危险源包括自然环境和作业环境两方面危险源,见表B.3。

8 危险源产生的原因

8.1 设备危险源

8.1.1 设备危险源通常表现为设备的不安全状态,一般产生于设备的设计、制造、安装、使用等阶段。

8.1.2 设计阶段导致设备不安全状态的原因包含但不限于:

a) 整体选型设计不合理,如工况分析不全面,使用条件确认有误,使用等级、起升载荷状态级别 判断不准确等;

b) 金属结构设计不合理,包括对金属结构件及其连接的强度、刚度、稳定性、疲劳强度等设计 不足;

c) 机构设计不合理,如传动系统设计考虑不全面,安全系数不足等;

d) 机械零部件设计、选型不合理,如强度、刚度、稳定性、硬度、抗疲劳设计考虑不足,材质、型式 选择不当等;

3

GB/T 45374—2025

e) 电气系统设计考虑不周,包括元器件选型错误,系统功能设计考虑不周及系统防护设计考虑 不周(如裸露带电部件的防护、弧闪的分析评估等)等;

f) 液压气动系统设计考虑不周,包括元器件选型错误,系统功能设计考虑不周及系统防护设计 考虑不周等;

g) 界限尺寸和净距设计不合理;

h) 非主要受力结构(司机室、通道、平台、梯子、栏杆等)设计不符合安全要求;

i) 安全保护装置的设计和选型不合理。

8.1 .3 制造、安装阶段导致设备不安全状态的原因包含但不限于:

a) 原材料、外购外协件不符合设计要求或未按要求进行检验;

b) 缺少必要的生产工艺,或生产工艺有缺陷;

c) 零部件未按设计、工艺要求进行生产;

d) 焊接工艺未得到有效确认,焊接过程未有效控制,焊接材料存储、使用不当,焊缝返修不符合 要求;

e) 热处理工艺未得到有效确认,热处理过程未有效控制;

f) 预处理、表面喷涂不符合要求;

g) 装配不符合设计、工艺要求;

h) 未按要求进行无损检测,或者无损检测方法选择不当,无损检测比例不足;

i) 生产过程中,未按质量计划等相关要求进行检验;

j) 交付前,未进行充分、可靠、有效的调试、测试;

k) 设备基础及附属设施的施工不符合要求;

l) 设备安装后,安装尺寸及安装精度不符合设计要求。

8.1 .4 使用阶段导致设备不安全状态的原因包含但不限于:

a) 设备选型不符合实际使用要求;

b) 材料损伤或老化、部件和整机性能退化或失效;

c) 日常检查和维护保养不及时、不到位;

d) 超载使用、超强度使用等超设计预期的使用;

e) 人为拆除保护装置;

f) 对结构、机构的擅自改动。

8.2 人员危险源

人员危险源通常表现为人的不安全行为,其产生的原因包含但不限于:

a) 安全管理机构设置和人员配备不健全;

b) 安全相关管理制度不完善或未落实;

c) 人员未经过充分的教育培训;

d) 人员能力未经充分确认;

e) 缺乏必要的作业指导文件。

4

GB/T 45374—2025

附 录 A

(资料性) 起重机械危险源辨识表格示例

起重机械危险源辨识表格示例见表A.1。

表A.1 起重机械危险源辨识表

|

起重机械危险源辨识 | ||||

|

设备类别 |

设备品种 | |||

|

设备型号 |

设备编号 | |||

|

分析员 |

分析日期 | |||

|

序号 |

作业任务 |

危险源 |

危险事件 | |

|

1 | ||||

|

2 | ||||

|

3 | ||||

|

4 | ||||

|

5 | ||||

5

附录B

(资料性)

起重机械常见危险源、产生原因及危险事件

B.1开展起重机械危险源辨识时,宜考虑但不限于表B.1所列出的设备危险源、表B.2所列出的人员危险源、表B.3所列出的环境危险源。

B.2本附录所列出的常见危险源、产生原因及危险事件,主要来源于起重机械的各种故障、失效、检验案例和事故等,不涵盖所有潜在的危险源和产生 原因,以及所有可能导致的危险事件。

GB/T 45374—2025

表B.1设备危险源

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

1金属结构 |

1.1 主要受力 结构 |

1)过量弹性变形或永久塑性变形 |

8.1.2a) 、 8.1.2b) 、 8.1.3a) 、 8.1.3b) 、 8.1.3c)、 8.1.3i) ∖8.1.4a) ∖8.1.4b)、8.1.4d)、8.1.4f) |

6a)、6c)、6k) |

|

2)裂纹、断裂 |

8.1.2a) 、 8.1.2b) 、 8.1.3a) 、 8.1.3b) 、 8.1.3c)、 8.1.3i) ∖8.1.4a) ∖8.1.4b)、8.1.4d)、8.1.4f) |

βa)、6c) | ||

|

3)结构腐蚀,局部出现穿孔 |

8.1.2a) ∖8.1.3f)、8.1.4a)、8.1.4b)、8.1.4C) |

6a)、6c) | ||

|

4)主体结构异常振动、晃动 |

8.1.2a) 、 8.1.2b) 、 8.1.2c) 、 8.1.3a) 、 8.1.3b)、 8.1.3c)、8.1.3g)、8.1.3i)、8.1.3k)、8.1.31)、 8.1.4a) ∖8.1.4b)、8.1.4d)、8.1.4f) |

6a)、6b)、6c)、6d) | ||

|

5)主体结构失稳 |

8.1.2a) 、 8.1.2b) 、 8.1.3a) 、 8.1.3b) 、 8.1.3c)、 8.1.3g)、8.1.3i)、8.1.31)、8.1.4a)、8.1.4b)、 8.1.4d)、8.1.4f) |

βa)、6c) | ||

|

6)设备结构本体与周围环境干涉 |

8.1.2g)、8.1.3c)、8.1.3g)、8.1.3k)、8.1.31)、 8.1.4f) |

βa)、6c)、6f)、61) | ||

|

7)焊缝存在裂纹、气孔、固体夹杂、未融合、 未焊透等缺陷 |

8.1.2a)、8.1.2b)、8.1.3d)、8.1.3h)、8.1.4a)、 8.1.4d) |

6a)、6c) | ||

|

8)金属结构连接螺栓、销轴等小部件断裂 或脱落 |

8.1.2d)、8.1.3a)、8.1.3e)、8.1.4b)、8.1.4c)、 8.1.4d) |

6a)、6b)、6c) | ||

7

表B.1设备危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

1金属结构 |

1.2非主要受 力结构 |

1)司机室位置不合理,如设置在起重臂架 的正下方使得臂架俯仰摆动或臂架及物 品坠落影响司机室安全,视野不佳等 |

8.1.2h)、8.1.4f) |

βa)、6c)、6d)、6f) |

|

2)起重机离地超过2 m的操作部位及要求 经常检查和保养的部位未按要求设置斜 梯、平台、通道或直梯 |

8.1.2h)、8.1.3g)、8.1.4f) |

βp) | ||

|

3)斜梯、通道和平台等净空高度、净宽度不够 |

8.1.2h)、8.1.3c)、8.1.3g)、8.1.3i)、8.1.31)、 8.1.4f) |

βf) | ||

|

4)斜梯、通道和平台等间隙过大 |

8.1.2h)、8.1.3c)、8.1.3g)、8.1.3i)、8.1.31)、 8.1.4f) |

βp) | ||

|

5)通道离动力线过近 |

8.1.2h)、8.1.3g)、8.1.4f) |

61) | ||

|

6)栏杆高度不足、间距过大,踢脚板缺失 |

8.1.2h) ∖8.1.3c) ∖8.1.3i)、8.1.4f) |

βb)、6p) | ||

|

7)梯级踏板防滑不足 |

8.1.2d) ∖8.1.2h) ∖8.1.3c)、8.1.4f) |

βf)、6p) | ||

|

8)斜梯、直梯、通道、平台及栏杆不牢固 |

8.1.3g) ∖8.1.3i) ∖8.1.4b)、8.1.4C)、8.1.4f) |

βb)、6p) | ||

|

2 机构及零 部件 |

2.1起升机构 |

1)行程终点缺少必要的限位 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βd)、6j) |

|

2)起升载荷未得到有效限制 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βa)、6c)、6d)、6j) | ||

|

3)载荷下降速度未得到有效控制 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

6j)、6f) | ||

|

2.2变幅机构 |

1)行程终点缺少必要的止挡 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βa)、6c)、6d)、6j) | |

|

2)碰撞止挡前能量过高 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βa)、6c)、6d)、6j) | ||

|

2.3回转机构 |

1)行程终点缺少必要的止挡 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βa)、6c)、6d)、6j) | |

|

2)碰撞止挡前能量过高 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

β.2a)、6.2C)、6d)、6j) | ||

|

3)需要时,无法可靠锁定 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

6f)、6j) | ||

|

4)回转锁定时,回转力矩未得到有效限制 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βa)、6d)、6f)、6j) | ||

GB/T 45374—

GB/T 45374—2025

表B.1设备危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

2 机构及零 部件 |

2.4运行机构 |

1)运行前缺少必要的警示 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βe) |

|

2)行程终点缺少必要的止挡 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βb)、6c)、6e)、6f) | ||

|

3)碰撞止挡前能量过高 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βb)、6c)、6f)、6j) | ||

|

4)与其他运行机构的碰撞未得到控制 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

6f)、6j) | ||

|

5)运行轨道物料堆积 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

βk) | ||

|

6)运行驱动不同步(特别是大跨度时) |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

6a)、6c)、6k) | ||

|

7)不被允许的动作,如有人上下起重机时 运行、起重机在锚定状态运行 |

8.1.2i) ∖8.1.3g) ∖8.1.4b)、8.1.4e) |

6c)、6e)、6f)、6p) | ||

|

2.5 支腿支承 机构 |

1)支腿无法可靠锁定 |

8.1.2i) ∖8.1.3c) ∖8.1.3g)、8.1.4b)、8.1.4e) |

βc) | |

|

2)支承机构无法保证底座的水平 |

8.1.2i) ∖8.1.3c) ∖8.1.3g)、8.1.4b)、8.1.4e) |

βc) | ||

|

2.6钢丝绳 |

1)钢丝绳断丝、断股和断绳等 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | |

|

2)钢丝绳直径减小(包括外部磨损、内部磨 损和绳芯劣化) |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4c)、8.1.4d) |

6j) | ||

|

3)腐蚀 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | ||

|

4)变形 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | ||

|

5)机械损伤、热损伤(包括电弧)等 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | ||

|

6)钢丝绳的连接、固定不可靠 |

8.1.2d)、8.1.3a)、8.1.4c)、8.1.4d)、8.1.4c)、 8.1.4d) |

6j) | ||

|

2.7吊钩 |

1)吊钩闭锁装置缺失或失效 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | |

|

2)吊钩表面裂纹 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | ||

|

3)吊钩的塑性变形,如开口度增大、钩身扭 转、钩柄变形 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j) | ||

|

4)吊钩的磨损、腐蚀 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j)________________________________________________ | ||

表B.1设备危险源(续)

GB/T 45374—2025

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

2 机构及零 部件 |

2.7吊钩 |

5)吊钩螺纹的腐蚀 |

8.1.4b)、8.1.4c)、8.1.4d) |

6b)、6j) |

|

6)定位板松动、脱落 |

8.1.3a) ∖8.1.4b)、8.1.4C)、8.1.4d) |

βb)、6j) | ||

|

2.8抓斗 |

1)抓斗闭合间隙过大 |

8.1.3a) ∖8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | |

|

2)电动抓斗电缆接头损坏、断裂 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C) |

6j)________________________________________________ | ||

|

2.9起重磁铁 |

1)拉脱力不足 |

8.1.2d) ∖8.1.4b)、8.1.3j)、8.1.4b) |

6j)________________________________________________ | |

|

2)断电保持能力不足 |

8.1.2d) ∖8.1.2e)、8.1.4b)、8.1.3j)、8.1.4b) |

6j)________________________________________________ | ||

|

2.10起重夹钳 |

1)夹持力不足 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | |

|

2)载荷意外释放 |

8.1.2e)、8.1.3j) |

6j)________________________________________________ | ||

|

3)夹钳金属结构缺陷 |

参考“1.1主要受力结构” |

6j)________________________________________________ | ||

|

2.11 集装箱 吊具 |

1)转锁头方向错误 |

8.1.2e)、8.1.3j) |

6j)________________________________________________ | |

|

2)转锁磨损、断裂 |

8.1.3a) ∖8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | ||

|

3)吊具金属结构缺陷 |

参考“1.1主要受力结构” |

6j)________________________________________________ | ||

|

2.12起重用短 环链 |

1)裂纹 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | |

|

2)划痕、裂口 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j)________________________________________________ | ||

|

3)塑性变形 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6j)________________________________________________ | ||

|

4)磨损 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j)________________________________________________ | ||

|

5)腐蚀 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j)________________________________________________ | ||

|

2.13卷筒 |

1)压板等固定装置不牢靠 |

8.1.2d) ∖8.1.3g) ∖8.1.4b)、8.1.4c)、8.1.4d) |

6b)、6j) | |

|

2)卷筒的裂纹等表面缺陷 |

8.1.2d) ∖8.1.3c) ∖8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6j) | ||

|

3)筒壁厚度不足 |

8.1.2d) ∖8.1.3c) ∖8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6j) | ||

|

2.14滑轮 |

1)无防脱槽装置或防脱槽装置损坏 |

8.1.2d)、8.1.3a)、8.1.3c) |

βb)、6j) | |

|

2)滑轮与侧板或顶板的间隙过大 |

8.1.2d) ∖8.1.3a)、8.1.3c)、8.1.31) |

βb)、6j) | ||

GB/T 45374—2025

表B.1设备危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

2 机构及零 部件 |

2.14滑轮 |

3)滑轮的裂纹等表面缺陷 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6b)、6j) |

|

4)滑轮直径或轮槽壁减小 |

8.1.4b) ∖8.1.4d) |

βb)、6j) | ||

|

2.15制动器 |

1)制动器的制动方式和结构型式选择不合理 |

8.1.2i)、8.1.4f) |

βd)、6e)、6f)、6j) | |

|

2)制动性能下降、失效,制动距离过长,设 备不能安全停止 |

8.1.3a) ∖8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

3)制动器制动时产生过大冲击,结构产生 明显的振动、摇晃或受损 |

8.1.2d) ∖8.1.3b)、8.1.3c)、8.1.31) |

βa)、6b)、6d)、6f)、6j)、6k) | ||

|

2.16 制动轮 (盘) |

1)影响性能的表面裂纹等缺陷 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | |

|

2)制动面厚度磨损 |

8.1.3a) ∖8.1.3e)、8.1.4b)、8.1.4C)、8.1.4d) |

βe)、6f)、6j) | ||

|

3)热传导性能不良 |

8.1.2d)、8.1.3a) |

βd) | ||

|

2.17车轮 |

1)车轮的裂纹等表面缺陷 |

8.1.2d)、8.1.3a)、8.1.3k) |

6c)、6k) | |

|

2)轮缘的磨损或塑性变形 |

8.1.2d) ∖8.1.3a)、8.1.3c)、8.1.3i)、8.1.3k) |

6c)、6k) | ||

|

3)车轮踏面的磨损或塑性变形 |

8.1.2d) ∖8.1.3a)、8.1.3e)、8.1.3i)、8.1.3k) |

6c)、6k) | ||

|

2.18 齿轮 |

1)塑性变形 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | |

|

2)裂纹、断裂 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

3)点蚀、剥落 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

4)齿面胶合 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

5)磨损 |

8.1.2d)、8.1.3a)、8.1.3e)、8.1.4b)、8.1.4c)、 8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

6)外露 |

8.1.2i)、8.1.3c)、8.1.4e) |

βh) | ||

|

2.19 轴 |

D磨损 |

8.1.2d)、8.1.3a)、8.1.3e)、8.1.3i)、8.1.4b)、 8.1.4c)、8.1.4d) |

βd)、6e)、6f)、6j) | |

表B.1设备危险源(续)

GB/T 45374—2025

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

2 机构及零 部件 |

2.19 轴 |

2)裂纹、断裂 |

8.1.2d)、8.1.3a)、8.1.3i)、8.1.4b)、8.1.4c)、 8.1.4d) |

βd)、6e)、6f)、6j) |

|

3)过量弹性变形 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

4)塑性变形 |

8.1.2d) ∖8.1.3a)、8.1.3i)、8.1.4b)、8.1.4c)、 8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

5)腐蚀 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

2.20 轴承 |

D磨损 |

8.1.2d)、8.1.3a)、8.1.3e)、8.1.4b)、8.1.4c)、 8.1.4d) |

βd)、6e)、6f)、6j) | |

|

2)裂纹 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4c)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

3)片状剥落 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

4)腐蚀 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

βd)、6e)、6f)、6j) | ||

|

2.21螺栓 |

1)裂纹、断裂 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4c)、8.1.4d) |

6a)、6b)、6c) | |

|

2)塑性变形 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6a)、6b)、6c) | ||

|

3)腐蚀 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6a)、6b)、6c) | ||

|

4)长度不足 |

8.1.2d)、8.1.3a) |

6a)、6b)、6c) | ||

|

5)未按要求拧紧 |

8.1.3b)、8.1.3c) |

6a)、6b)、6c) | ||

|

2.22传动链条 |

1)链板的疲劳和过载断裂 |

8.1.2d) ∖8.1.3a)、8.1.4b)、8.1.4C)、8.1.4d) |

6f)、6j) | |

|

2)内外链板产生的侧磨 |

8.1.3b) ∖8.1.3c) ∖8.1.3i)、8.1.3j) |

6f)、6j) | ||

|

3)链条在链轮上爬高和跳齿 |

8.1.3b) ∖8.1.3c) ∖8.1.3i)、8.1.3j) |

6f)、6j) | ||

|

4)销轴和套筒胶合破坏引起的转动不灵活 |

8.1.4b)、8.1.4c)、8.1.4d) |

6f)、6j) | ||

|

3液压系统 |

1)液压系统的超压和失压 |

8.1.2f) ∖8.1.3a) ∖8.1.3c)、8.1.3j) |

βa)、6c)、6d)、6j) | |

|

2)液压系统的冲击和振动 |

8.1.2f)、8.1.3a)、8.1.3c)、8.1.3j)、8.1.4b)、 8.1.4c)、8.1.4d) |

βa)、6c)、6d)、6j) | ||

∏

GB/T 45374—2025

^ 表Bj 设备危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

3液压系统 |

3)液压管爆破压力不足 |

8.1.2f)、8.1.3a) |

6a)、6c)、6i) 、6j) | |

|

4)高温高压且离操作者较近的液压软管未 加防护安全措施 |

8.1.2i)、8.1.3c) |

βf)、6i) | ||

|

5)油温过高 |

8.1.2f)、8.1.3c)、8.1.3j) |

βa)、6c)、6d)、6j) | ||

|

6)多个液压缸不同步 |

8.1.2f)、8.1.3c)、8.1.3g)、8.1.3j)、8.1.4b)、 8.1.4c)、8.1.4d) |

βa)、6c) | ||

|

7)液压缸失效(压力失效、活塞杆失效等) |

8.1.3a) ∖8.1.4b)、8.1.4C)、8.1.4d) |

βa)、6c)、6i)、6j) | ||

|

8)管道连接失效后,液压油喷射 |

8.1.3a) ∖8.1.4b)、8.1.4C)、8.1.4d) |

βa)、6c)、6i)、6j) | ||

|

9)液压系统未设置过压保护装置或失效 |

8.1.2f)、8.1.3a)、8.1.3c)、8.1.3j)、8.1.4b)、 8.1.4c)、8.1.4d) |

βa)、6c)、6d)、6i)、6j) | ||

|

10)液压缸设计或安装不合理,受载不平衡 导致变形或失效 |

8.1.2f)、8.1.3c)、8.1.3j) |

βa)、6c)、6j) | ||

|

11)排油口设置不合理,发生液体喷射 |

8.1.2f)、8.1.3c) |

6i) | ||

|

12)液压系统漏油 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C)、8.1.4d) |

βo) | ||

|

13)液压系统安装错误 |

8.1.3b)、8.1.3g)、8.1.3j) |

βa)、6c)、6d)、6j) | ||

|

14)液压油清洁度不足 |

8.1.3a) ∖8.1.4b)、8.1.4C)、8.1.4d) |

βa)、6c)、6d)、6j) | ||

|

15)密封件失效 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C)、8.1.4d) |

βa)、6c)、6d)、6j) | ||

|

16)控制元件失效 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C)、8.1.4d) |

βa)、6c)、6d)、6j) | ||

|

4 电气及控 制系统 |

4.1电气系统 |

1)电气系统不稳定 |

8.1.2e)、8.1.3a)、8.1.3b)、8.1.3g)、8.1.3j)、 8.1.4b)、8.1.4c) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6m)、6p) |

|

2)电气系统中的电子元器件损伤、老化、失 效等 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4c) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6m)、6p) | ||

|

3)操作按钮、控制手柄、软件操作界面、信 号灯等颜色标识不正确 |

8.1.2e) ∖8.1.3a)、8.1.3c)、8.1.3i) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6p) | ||

表B.1设备危险源(续)

GB/T 45374—2025

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

4 电气及控 制系统 |

4.1电气系统 |

4)导线和电缆选型不正确 |

8.1.2e)、8.1.4f) |

61)、6o) |

|

5)导线和电缆损伤、老化 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C) |

61)、6m)、6o) | ||

|

6)设备的电磁兼容性无法满足使用要求 |

8.1.2e) ∖8.1.3a)、8.1.3c)、8.1.3i) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6p) | ||

|

7)带电回路及其与接地装置之间的绝缘电 阻不符合要求 |

8.1.2e)、8.1.3a)、8.1.3c)、8.1.3i)、8.1.4b)、 8.1.4c) |

61)、6m) | ||

|

8)电气设备和元器件的布置、安装不规范 |

8.1.3b)、8.1.3c)、8.1.3i) |

βf)、6h)、6j)、6m) | ||

|

9)设备未设置相应的照明和应急照明设备 |

8.1.2e)、8.1.3c)、8.1.3i) |

βe)、6f)、61) | ||

|

4.2 控制与操 作系统 |

1)控制系统对设备的运行工况考虑不足, 无法保证运行安全 |

8.1.2e)、8.1.4f) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6p) | |

|

2)控制系统有误操作时,设备有危及起重 机安全的运动 |

8.1.2e) ∖8.1.3c)、8.1.3j)、8.1.4f) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6p) | ||

|

3)传感器抗干扰能力弱 |

8.1.3a) ∖8.1.3c) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6p) | ||

|

4)未设置紧急停止按钮,或设置不合理,如 位置不合理,复位方式不合理等 |

8.1.2e)、8.1.3c)、8.1.3j) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6k)、6p) | ||

|

5)控制系统与外部网络有连接时,存在漏洞 |

8.1.2e) |

βa)、6c)、6d)、6e)、6f)、6h)、6j)、6p) | ||

|

4.3接地与避雷 |

1)起重机本体的金属结构与供电线路的保 护导线未进行可靠接地 |

8.1.2e)、8.1.3b)、8.1.3c)、8.1.3i)、8.1.4b)、 8.1.4c) |

61) | |

|

2)司机室与起重机本体接地点之间无可靠 连接 |

8.1.2e)、8.1.3b)、8.1.3c)、8.1.3i)、8.1.4b)、 8.1.4c)、8.1.4f) |

61) | ||

|

3)电气设备外壳、金属导线管、金属支架及 金属线槽未进行可靠接地 |

8.1.2e)、8.1.3b)、8.1.3c)、8.1.3i)、8.1.4b)、 8.1.4c)、8.1.4f) |

61) | ||

|

4)用起重机械金属结构和接地线作为载流 零线 |

8.1.2e) ∖8.1.3b)、8.1.3c)、8.1.4f) |

61) | ||

|

5)接地电阻不符合要求 |

8.1.2e) ∖8.1.3c)、8.1.3j)、8.1.4b)、8.1.4C) |

61) | ||

GB/T 45374—2025

H 表Bj 设备危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

4 电气及控 制系统 |

4.3接地与避雷 |

6)相对周围地面处在较高位置的起重机, 未采取有效避雷措施 |

8.1.2i)、8.1.4f) |

61)、6o) |

|

5 安全防护 装置 |

5.1限位装置 |

1)超过预定位置有可能发生危险时,相应 限位装置缺失 |

8.1.2i) ∖8.1.3c) ∖8.1.3j) ∖8.1.4e) |

βa)、6b)、6c)、6d)、6e)、6f)、6j) |

|

2)接近开关、行程开关等布置不合理,导致 限位功能缺失或失效 |

8.1.2i)、8.1.3c)、8.1.3j) |

βa)、6b)、6c)、6d)、6e)、6f)、6j) | ||

|

3)传感器失效导致限位失效 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C) |

βa)、6b)、6c)、6d)、6e)、6f)、6j) | ||

|

4)逻辑程序错误或控制系统故障导致限位 失效 |

8.1.2i) ∖8.1.3c) ∖8.1.3j)、8.1.4b)、8.1.4C) |

βa)、6b)、6c)、6d)、6e)、6f)、6j) | ||

|

5.2 缓冲止挡 装置 |

1)轨道上的运行机构、变幅机构、升降装置 的极限位置等,缓冲止挡装置缺失 |

8.1.2i) ∖8.1.3c) ∖8.1.3j) ∖8.1.4e) |

βa)、6b)、6c)、6e)、6f)、6j) | |

|

2)缓冲止挡装置缓冲容量不足 |

8.1.2i) ∖8.1.3a)、8.1.4b)、8.1.4C) |

βa)、6b)、6c)、6e)、6f)、6j) | ||

|

5.3防超载装置 |

1)防超载装置缺失或损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

βa)、6c)、6j) | |

|

2)传感器失效导致保护失效 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C) |

βa)、6c)、6j) | ||

|

3)逻辑程序或控制系统故障错误导致的防 超载失效 |

8.1.2i) ∖8.1.3c) ∖8.1.3j)、8.1.4b)、8.1.4C) |

βa)、6c)、6j) | ||

|

5.4防超速装置 |

1)限速装置缺失或损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

6j) | |

|

2)传感器失效导致限速失效 |

8.1.3a)、8.1.3j) |

6j)________________________________________________ | ||

|

3)逻辑程序或控制系统故障错误导致的限 速失效 |

8.1.2i)、8.1.3c)、8.1.3j) |

6j) | ||

|

5.5 抗风防滑 装置 |

1)室外作业的轨道式起重机械,抗风防滑 装置缺失 |

8.1.2i) ∖8.1.3c) ∖8.1.3j) ∖8.1.4e) |

6c)、6f) | |

表B.1设备危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

5 安全防护 装置 |

5.5 抗风防滑 装置 |

2)抗风防滑装置不能满足使用场所的抗风 防滑要求 |

8.1.2i) ∖8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C) |

6c)、6f) |

|

3)工作状态下抗风防滑装置与运行机构未 能有效联锁 |

8.1.2i) ∖8.1.3c) ∖8.1.3j)、8.1.4b)、8.1.4C) |

6c)、6d) | ||

|

5.6防倾翻装置 |

1)未按要求设置防倾翻安全钩 |

8.1.2i)、8.1.3c)、8.1.3j) |

βb) | |

|

2)防倾翻安全钩达不到预期防护效果 |

8.1.2i) ∖8.1.3c) ∖8.1.4b)、8.1.4C) |

βb) | ||

|

5.7联锁装置 |

1)进入起重机的门、登上桥架的门、进入司 机室的通道口等,相应联锁保护缺失或 损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

βp) | |

|

2)多处操作、多种操作之间,相应联锁保护 缺失或损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

βe)、6f)、6p) | ||

|

3)互斥的动作之间(如在悬臂上运行的小 车运行操作与悬臂俯仰操作之间),相应 联锁保护缺失或损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

βa)、6b)、6c)、6d)、6e)、6f)、6j)、6p) | ||

|

4)传感器失效导致联锁失效 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C) |

βa)、6b)、6c)、6d)、6e)、6f)、6j)、6p) | ||

|

5)逻辑程序或控制系统故障错误导致的联 锁失效 |

8.1.2i) ∖8.1.3c) ∖8.1.3j)、8.1.4b)、8.1.4C) |

βa)、6b)、6c)、6d)、6e)、6f)、6j)、6p) | ||

|

5.8示警装置 |

1)未按要求设置蜂鸣器、闪光灯等作业报 警装置 |

8.1.2i)、8.1.3c)、8.1.3j) |

βe)、6f)、6p) | |

|

2)警报装置失效或达不到预期示警效果 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C)、8.1.4e) |

βe)、6f)、6p) | ||

|

5.9 轨道清扫 装置 |

1)当物料有可能积存在轨道上成为运行障 碍时,轨道清扫装置缺失或损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

βb)、6k) | |

|

2)清扫间隙过大或过小 |

8.1.2i) ∖8.1.3c) ∖8.1.3g)、8.1.3j)、&1.31) |

βb)、6k) | ||

GB/T 45374—

GB/T 45374—2025

表B.1设备危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

5 安全防护 装置 |

5.10 防坠落 装置 |

1)未按要求设置防坠落装置 |

8.1.2i)、8.1.3c)、8.1.3j) |

6j)________________________________________________ |

|

2)防坠落装置失效 |

8.1.3a) ∖8.1.3j)、8.1.4b)、8.1.4C)、8.1.4e) |

6j)________________________________________________ | ||

|

5.11滑触线防 护装置 |

1)有人员暴露易与导电滑触线触碰的部 位,滑触线防护装置缺失 |

8.1.2i)、8.1.3c)、8.1.3j) |

61) | |

|

2)易与导电滑触线触碰的机构,滑触线防 护装置缺失 |

8.1.2i)、8.1.3c)、8.1.3j) |

61) | ||

|

5.12防护罩 |

1)外露的、可能伤人的运动部件,防护罩缺 失或损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

6g)、6h) | |

|

2)外露的导电部分,防护缺失或损坏 |

8.1.2i) ∖8.1.3j) ∖8.1.4b)、8.1.4C)、8.1.4e) |

61) | ||

|

3)露天的电气设备,防雨措施缺失或损坏 |

8.1.2i)、8.1.3c)、8.1.3j)、8.1.4b)、8.1.4c)、 8.1.4e) |

βa)、6b)、6c)、6e)、6f)、6h)、6j)、6k)、6p) | ||

|

6索具 |

6.1 钢丝绳 索具 |

1)钢丝绳夹固定不牢固,如螺母未有效拧 紧、绳夹数量不足、布置不合理 |

8.1.3a) ∖8.1.3c)、8.1.4b)、8.1.4c)、8.1.4d) |

6j) |

|

2)钢丝绳易过量弯曲、磨损部位缺乏套环 等有效保护 |

8.1.3a) ∖8.1.3c) |

6j) | ||

|

钢丝绳索具所用钢丝绳参照“2.6钢丝绳” | ||||

|

6.2编织吊索 |

1)表面擦伤,尤其是较严重的擦伤、边缘的 擦伤 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j) | |

|

2)局部磨损,特别是被尖锐的边缘划伤造 成的磨损 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j) | ||

|

3)承载芯裸露 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j)________________________________________________ | ||

|

4)割口,包括横向或纵向的割口、织边的割 口或损坏、针脚或环眼的割口 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j) | ||

表B.1设备危险源(续)

GB/T 45374—2025

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

6索具 |

6.2编织吊索 |

5)化学侵蚀,一般表现为表面纤维脱落或 擦掉 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j) |

|

6)热损伤或摩擦损伤,极端情况下纤维材 料可能会熔合在一起 |

8.1.4b)、8.1.4c)、8.1.4d) |

6j) | ||

|

7)端配件损伤或变形 |

8.1.4b)、8.1.4c)、8.1.4d) |

向) | ||

|

7其他 |

1)安全距离过小 |

8.1.2g) ^8.1.3c) ^8.1.3g) |

βf) | |

|

2)危险区域(如平台和移动站台结合部)未 有效封闭 |

8.1.2h)、8.1.3c) |

βp) | ||

|

3)传动部分、旋转部分未有效封闭或遮挡, 人员易触及 |

8.1.2i)、8.1.3c) |

βh) | ||

|

4)人员可触及范围内,存在锐边、尖角、毛 刺和危险突出物 |

8.1.3c) |

6g) | ||

|

5)设备中的孔洞、缝隙对人员的手指、头 颈、身体造成挤夹 |

8.1.2b)、8.1.3c) |

βf) | ||

|

6)附属零部件固定不可靠 |

8.1.2d)、8.1.3a)、8.1.3c)、8.1.4b)、8.1.4c)、 8.1.4d) |

βb) | ||

|

7)设备无排水措施,容易渗漏水和残留积 水造成结构腐蚀 |

8.1.2b)、8.1.2c) |

βa)、6c)、6j) | ||

|

8)防爆部件达不到防爆要求 |

8.1.2a)、8.1.2d)、8.1.2e)、8.1.2i)、8.1.3a)、 8.1.3c) ∖8.1.4a)、8.1.4b)、8.1.4c)、8.1.4d) |

βq) | ||

GB/T 45374—2025

表B.2人员危险源

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

1起重机司机 |

1)违规操作起重 机,如: |

操作起重机时未得到指挥指令 或指挥信号不明 |

8.2a)、8.2b)、8.2C) |

βa)、6c)、6e)、6f)、6p) |

|

启动起重机前未进行安全确认、 示警 |

8.2a)、8.2b)、8.2C) |

βa)、6c)、6e)、6f)、6p) | ||

|

操作起重机斜牵斜拉 |

8.2a)、8.2b)、8.2C) |

βa)、6c)、6f) | ||

|

超载使用起重机或被吊物质量 不明时起吊 |

8.2a)、8.2b)、8.2C) |

βa)、6c)、6j) | ||

|

起吊载人的重物 |

8.2a)、8.2b)、8.2C) |

βp) | ||

|

起吊被固定在地面的重物 |

8.2a)、8.2b)、8.2C) |

βa)、6b)、6c) | ||

|

光线不足,看不清楚重物状况下 起吊 |

8.2a)、8.2b)、8.2C) |

βa)、6b)、6c)、6f)、6j) | ||

|

在强风等不具备作业的气候条 件下作业 |

8.2a)、8.2b)、8.2C) |

βa)、6b)、6c)、6f)、6j)、6k) | ||

|

离开起重机前未全面检查确认 起重机状态如:抗风制动装置、 锚定装置有效启用 |

8.2a)、8.2b)、8.2C) |

6c)、6e)、6f) | ||

|

2)能力不足,如: |

视力、听力、体力、反应能力不胜 任 |

8.2d) |

βa)、6b)、6c)、6e)、6f)、6j)、6p) | |

|

不具备判断距离、高度和净空的 能力 |

8.2b)、8.2c)、8.2d) |

βa)、6c)、6e)、6f) | ||

|

未掌握起重机操作技能,不熟悉 起重机安全装置 |

8.2b)、8.2c)、8.2d) |

βa)、6b)、6c)、6e)、6f)、6j)、6p) | ||

|

不理解起重作业指挥信号 |

8.2b)、8.2c)、8.2d) |

βa)、6b)、6c)、6e)、6f)、6j)、6p) | ||

|

3)过度疲劳,精神不集中 |

8.2a)、8.2b) |

βa)、6b)、6c)、6e)、6f)、6j)、6p) | ||

表B.2人员危险源(续)

GB/T 45374—2025

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

2指挥人员 |

1)违规指挥起重 机,如: |

未确认起重机有良好支撑 |

8.2a)、8.2b)、8.2C) |

βc) |

|

未确认起重机周围安全距离 |

8.2a)、8.2b)、8.2C) |

βa)、6c)、61) | ||

|

未确认危险区域无人经过 |

8.2a)、8.2b)、8.2C) |

6e)、6f) | ||

|

未确认被吊物被妥善固定 |

8.2a)、8.2b)、8.2C) |

6j)________________________________________________ | ||

|

抬吊作业未确认质量、重心及起 重机协同能力 |

8.2a)、8.2b)、8.2C) |

βa)、6c)、6j) | ||

|

指挥司机违规操作或未及时制 止司机违规操作 |

8.2a)、8.2b)、8.2C) |

详见"1起重机司机”中的"1)违规操作起 重机”。 | ||

|

2)能力不足,如: |

视力、听力、体力、反应能力不胜任 |

8.2d) |

βa)、6b)、6c)、6e)、6f)、6j)、6p) | |

|

不具备判断距离、高度和净空的 能力 |

8.2b)、8.2c)、8.2d) |

βa)、6c)、6e)、6f) | ||

|

不能熟练使用起重作业指挥信号 |

8.2b)、8.2c)、8.2d) |

βa)、6b)、6c)、6e)、6f)、6j)、6p) | ||

|

不熟悉起重机性能参数 |

8.2b)、8.2c)、8.2d) |

βa)、6b)、6c)、6j) | ||

|

3)注意力不集中,临时脱岗 |

8.2a)、8.2b) |

βa)、6b)、6c)、6e)、6f)、6j)、6p) | ||

|

3吊装工 |

1)违规作业,如: |

未解除被吊物固定状态或附着物 |

8.2a)、8.2b)、8.2C) |

βa)、6b)、6c) |

|

索具未妥善固定在吊具上 |

8.2a)、8.2b)、8.2C) |

6j)________________________________________________ | ||

|

未确认索具状态,使用有缺陷的 索具 |

8.2a)、8.2b)、8.2C) |

6j) | ||

|

易晃动被吊物未妥善牵引 |

8.2a)、8.2b)、8.2C) |

βa)、6c)、6f) | ||

|

被吊物未被妥善捆扎固定 |

8.2a)、8.2b)、8.2C) |

6j)________________________________________________ | ||

|

被吊物棱刃未加衬垫 |

8.2a)、8.2b)、8.2C) |

6j)________________________________________________ | ||

|

用手校正已被吊起的重物 |

8.2a)、8.2b)、8.2C) |

βf) | ||

|

肢体进入被吊物下方 |

8.2a)、8.2b)、8.2C) |

βf) | ||

19

GB/T 45374—2025

表B.2人员危险源(续)

|

常见危险源 |

产生原因(第8章对应条款) |

危险事件(第6章对应条款) | ||

|

3吊装工 |

2)能力不足,如: |

视力、听力、体力、反应能力不胜任 |

8.2d) |

βf) |

|

不具备预估质量、重心,判断距 离、高度和净空的能力 |

8.2b)、8.2c)、8.2d) |

βa)、6c)、6f)、6j) | ||

|

不掌握安全吊装方法 |

8.2b)、8.2c)、8.2d) |

6f)、6j) | ||

|

不具备选择合适吊索具的能力 |

8.2b)、8.2c)、8.2d) |

6j)________________________________________________ | ||

|

4维护人员 |

1)未按要求对起重机械进行维护 |

8.2c)、8.2d)、8.2e) |

见表B∙l | |

|

2)着装、工具和安全措施不符合要求 |

8.2b)、8.2c)、8.2d)、8.2e) |

βg)、61)、6n)、6p) | ||

|

3)进入危险区域,未确认设备完全关闭,未采取安全 措施 |

8.2b)、8.2c)、8.2d)、8.2e) |

βe)、6f)、6h)、61)、6p) | ||

GB/T 45374—2025

表B.3 环境危险源

|

常见危险源 |

危险事件(第6章对应条款) | ||

|

1 自然环境 |

1.1 地震 |

6a)、6b)、6c)、6f)、6j)、6k) | |

|

1.2 洪水、泥石流 |

6b)、6c)、6f)、6k) | ||

|

1.3 雷电 |

6l)、6m) | ||

|

1.4 强风 |

6a)、6b)、6c)、6k) | ||

|

1.5 温度过高过低 |

6a)、6c)、6d)、6e)、6f)、6h)、6i)、6j)、 6m)、6p) | ||

|

1.6 盐雾、潮湿环境 |

6a)、6c)、6d)、6e)、6f)、6h)、6j)、6l)、 6m)、6p) | ||

|

1.7 高海拔 |

6e)、6f)、6j) | ||

|

1.8 雾霾 |

6a)、6b)、6c)、6e)、6f)、6p) | ||

|

2 作业环境 |

2.1 周边障碍物危险,包括建筑物、其他起重机、堆垛 的货物、树木、车辆或正在进行装卸的船只等 |

6a)、6c)、6f) | |

|

2.2 周边电磁干扰 |

6a)、6c)、6d)、6e)、6f)、6j)、6p) | ||

|

2.3 易燃、易爆环境 |

6o)、6q) | ||

|

2.4 动力源不稳定 |

6f)、6j) | ||

|

2.5 设备的基础存在开裂、不均匀沉陷、松动等现象 |

6c)、6k) | ||

|

2.6 照明不足 |

6a)、6b)、6c)、6e)、6f)、6p) | ||

|

2.7 吊运物 |

1) 易散落物质 |

6j) | |

|

2) 高温物质 |

6n) | ||

|

3) 易燃、易爆物质 |

6o)、6q) | ||

21

GB/T 45374—2025

参考文献

[1] GB/T 3811—2008 起重机设计规范

[2] GB/T 6067.1—2010 起重机械安全规程 第1部分:总则

[3] GB 6441—1986 企业职工伤亡事故分类

[4] GB/T 13861—2022 生产过程危险和有害因素分类与代码

[5] GB/T 15706—2012 机械安全 设计通则 风险评估与风险减小

[6] GB/T 16856—2015 机械安全 风险评估 实施指南和方法举例

[7] GB/T 20002.4—2015 标准中特定内容的起草 第4部分:标准中涉及安全的内容

[8] GB/T 23720.1—2009 起重机 司机培训 第1部分:总则

[9] GB/T 23721—2009 起重机 吊装工和指挥人员的培训

[10] GB/T 23722—2009 起重机 司机(操作员)、吊装工、指挥人员和评审员的资格要求

[11] GB/T 45001—2020 职业健康安全管理体系 要求及使用指南

22