ICS 43.120

CCS T 47

∖^—L ■ .............1

^igiii^

中华人民共和国国家标准

GB 38031—2025

代替GB 38031—2020

电动汽车用动力蓄电池安全要求

Electricvehiclestractionbatterysafetyrequirements

2025-03-28发布

2026-07-01实施

国家市场监督管理总局

国家标准化管理委员会 发布

GB 38031—2025

目 次

前言 …………………………………………………………………………………………………………Ⅲ 引言 …………………………………………………………………………………………………………Ⅴ 1 范围 ………………………………………………………………………………………………………1 2 规范性引用文件 …………………………………………………………………………………………1 3 术语和定义 ………………………………………………………………………………………………1 4 符号和缩略语 ……………………………………………………………………………………………3

4.1 符号 …………………………………………………………………………………………………3

4.2 缩略语 ………………………………………………………………………………………………3

5 安全要求 …………………………………………………………………………………………………3 5.1 电池单体安全要求 …………………………………………………………………………………3

5.2 电池包或系统安全要求 ……………………………………………………………………………4

6 试验条件 …………………………………………………………………………………………………5

6.1 一般条件 ……………………………………………………………………………………………5

6.2 测量仪器、仪表准确度………………………………………………………………………………5

6.3 测试过程误差 ………………………………………………………………………………………5

6.4 数据记录与记录间隔 ………………………………………………………………………………6

7 试验准备 …………………………………………………………………………………………………6 7.1 电池单体试验准备 …………………………………………………………………………………6

7.2 电池包或系统试验准备 ……………………………………………………………………………6

8 试验方法 …………………………………………………………………………………………………7 8.1 电池单体安全性试验方法 …………………………………………………………………………7

8.2 电池包或系统安全性试验方法 ……………………………………………………………………9 9 同一型式判定……………………………………………………………………………………………20 10 标准的实施 ……………………………………………………………………………………………21 附录A(资料性) 电池包和系统的典型结构示例………………………………………………………22 附录B(规范性) 电池包或系统绝缘电阻测试方法……………………………………………………24 附录C(规范性) 热扩散分析与验证报告………………………………………………………………26 参考文献 ……………………………………………………………………………………………………31

Ⅰ

GB 38031—2025

前

言

本文件按照GB/T1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替GB38031—2020《电动汽车用动力蓄电池安全要求》,与GB38031—2020相比,除结构 调整和编辑性改动外,主要技术变化如下:

———更改了范围(见第1章,2020年版的第1章);

———增加了电池子系统的定义(见3.5);

———更改了泄漏的定义(见3.14,2020年版的3.13);

———增加了热事件的定义(见3.15);

———增加了电池单体快充循环后安全的要求和试验方法(见5.1.7和8.1.8);

———更改了电池包或系统振动的安全要求和试验方法(见5.2.1和8.2.1,2020年版的5.2.1和

8.2.1);

———更改了电池包或系统机械冲击的安全要求(见5.2.2,2020年版的5.2.2);

———更改了电池包或系统模拟碰撞的安全要求(见5.2.3,2020年版的5.2.3);

———更改了电池包或系统挤压的安全要求和试验方法(见5.2.4和8.2.4,2020年版的5.2.4和

8.2.4);

———更改了电池包或系统湿热循环的安全要求(见5.2.5,2020年版的5.2.5);

———更改了电池包或系统浸水的安全要求(见5.2.6,2020年版的5.2.6);

———更改了电池包或系统热稳定性的安全要求和试验方法(见5.2.7、8.2.7和附录C,2020年版的

5.2.7、8.2.7和附录C);

———更改了电池包或系统温度冲击的安全要求和试验方法(见5.2.8和8.2.8,2020年版的5.2.8和

8.2.8);

———更改了电池包或系统盐雾的安全要求和试验方法(见5.2.9和8.2.9,2020年版的5.2.9和

8.2.9);

———更改了电池包或系统高海拔的安全要求和试验方法(见5.2.10和8.2.10,2020年版的5.2.10 和8.2.10);

———更改了电池包或系统过温保护的安全要求和试验方法(见5.2.11和8.2.11,2020年版的5.2.11 和8.2.11);

———更改了电池包或系统过流保护的安全要求和试验方法(见5.2.12和8.2.12,2020年版的5.2.12 和8.2.12);

———更改了电池包或系统外部短路保护的安全要求(见5.2.13,2020年版的5.2.13);

———更改了电池包或系统过充电保护的安全要求和试验方法(见5.2.14和8.2.14,2020年版的

5.2.14和8.2.14);

———更改了电池包或系统过放电保护的安全要求(见5.2.15,2020年版的5.2.15);

———增加了电池包或系统或整车底部撞击的安全要求和试验方法(见5.2.16和8.2.16);

———更改了实际容量的要求(见6.1.9,2020年版的6.1.9);

———更改了测量仪器、仪表准确度,测试过程误差,数据记录与记录间隔(见6.2、6.3和6.4,2020年 版的6.2、6.3和6.4);

———更改了电池单体、电池包或系统预处理的要求(见7.1.2和7.2.2,2020年版的7.1.2和7.2.2);

Ⅲ

GB 38031—2025

———更改了电池单体过放电的试验方法(见8.1.2,2020年版的8.1.2);

———更改了电池单体加热的试验方法(见8.1.5,2020年版的8.1.5);

———更改了电池单体挤压的试验方法(见8.1.7,2020年版的8.1.7);

———增加了同一型式判定(见第9章);

———更改了电池包或系统绝缘电阻测试方法(见附录B,2020年版的附录B)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中华人民共和国工业和信息化部提出并归口。

本文件及其所代替文件的历次版本发布情况为:

———2020年首次发布为GB38031—2020;

———本次为第一次修订。

Ⅳ

GB 38031—2025

引 言

本文件涉及电动汽车用动力蓄电池最基本的安全要求,以提供对人身及财产的安全保护。本文件 不涉及生产、运输、维护和回收安全,也不涉及性能和功能特性。

电动汽车用动力蓄电池的安全性与其设计和使用条件有关。使用条件包含正常使用条件、可预见 的误用条件和可预见的故障条件,还包括温度、海拔等影响其安全的环境条件。

随着技术和工艺的进一步发展将会修订本文件。

V

GB 38031—2025

电动汽车用动力蓄电池安全要求

1 范围

本文件规定了电动汽车用动力蓄电池(以下简称“电池”)单体、电池包或系统的安全要求,描述了相 应的试验方法。

本文件适用于电动汽车用动力蓄电池。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T2423.4 电工电子产品环境试验 第2部分:试验方法 试验Db:交变湿热(12h+12h循 环)

GB/T2423.17—2024 环境试验 第2部分:试验方法 试验Ka:盐雾

GB/T2423.43 电工电子产品环境试验 第2部分:试验方法 振动、冲击和类似动力学试验样 品的安装

GB/T2423.56 环境试验 第2部分:试验方法 试验Fh:宽带随机振动和导则

GB/T4208—2017 外壳防护等级(IP代码)

GB/T19596 电动汽车术语

GB/T28046.4—2011 道路车辆 电气及电子设备的环境条件和试验 第4部分:气候负荷

3 术语和定义

GB/T19596界定的以及下列术语和定义适用于本文件。

3 .1

电池单体 batterycell

将化学能与电能进行相互转换的基本单元装置。

注:通常包括电极、隔膜、电解质、外壳和端子,并被设计成可充电。

3 .2

电池模块 batterymodule

将一个以上电池单体按照串联、并联或串并联方式组合并作为电源使用的组合体。

3 .3

电池包 batterypack

从外部获得电能并能够对外输出电能的单元。

注:通常包括电池单体、电池管理模块(不含BCU)、电池箱及相应附件(冷却部件、连接线缆等)。

3 .4

电池系统 batterysystem

一个或一个以上的电池包及相应附件(管理系统、高压电路、低压电路及机械总成等)构成的能量存

1

GB 38031—2025

储装置。

3 .5

电池子系统 batterysubsystem

由电池包或系统的组件组成的任意能量存储集合。

3 .6

电池电子部件 batteryelectronics

采集或同时监测电池包电和热数据的电子装置。

注:电池电子部件可能包括单体控制器和用于电池单体间均衡的电子部件。电池单体间的均衡由电池电子部件控 制或通过电池控制单元控制。

3 .7

电池控制单元 batterycontrolunit

控制、管理、检测或计算电池系统电和热相关的参数,并提供电池系统和其他车辆控制器通信的电 子装置。

3 .8

额定容量 ratedcapacity

以制造商规定的条件测得的并由制造商申明的电池单体、模块、电池包或系统的容量值。

注:额定容量通常用安时(Ah)或毫安时(mAh)来表示。

3 .9

实际容量 practicalcapacity

以制造商规定的条件,从完全充电的电池单体、模块、电池包或系统中释放的容量值。

3 .10

荷电状态 state-of-charge

当前电池单体、模块、电池包或系统中按照制造商规定的放电条件可释放的容量占实际容量的百 分比。

3 .11

爆炸 explosion

突然释放足以产生压力波或者喷射物的能量。

注:压力波或喷射物可能会对周边区域造成结构或物理破坏。

3 .12

起火 fire

电池单体、模块、电池包或系统任何部位发生持续燃烧(火焰持续时间大于1s)。

注1:火焰持续时间大于1s是指单次火焰持续时间,而非多次火焰的累计时间。

注2:在不拆卸试验对象的情况下通过目视判断。火花及拉弧不属于燃烧。

3 .13

外壳破裂 housingcrack

由于内部或外部因素引起电池单体、模块、电池包或系统外壳的机械损伤,导致内部物质暴露或溢 出的现象。

3 .14

泄漏 leakage

有可见物质从电池单体、模块、电池包或系统中漏出至试验对象外部的现象。

注:可见物质在不拆卸试验对象的情况下通过目视判断。

3 .15

热事件 thermalevent

电池包或系统内的温度显著高于(由制造商定义)最高工作温度的现象。

2

GB 38031—2025

3 .16

热失控 thermalrunaway

电池单体放热连锁反应引起电池温度不可控上升的现象。

3 .17

热扩散 thermalpropagation

电池包或系统内由一个电池单体热失控引发的其余电池单体接连发生热失控的现象。

3 .18

充电终止电压 end-of-chargevoltage

电池单体、模块、电池包或系统按照制造商规定的条件充电时允许达到的最高电压。

3 .19

放电终止电压 end-of-dischargevoltage

电池单体、模块、电池包或系统按照制造商规定的条件放电时允许达到的最低电压。

3 .20

车身骨架 bodyframe

为保证车身的强度和刚度而构成的空间框架结构。

[来源:GB/T4780—2020,4.4.3]

4 符号和缩略语

4 .1 符号

下列符号适用于本文件。

I1:1h率放电电流(A),其数值等于额定容量值。

I3:3h率放电电流(A),其数值等于额定容量值的1/3。

4 .2 缩略语

下列缩略语适用于本文件。

BCU:电池控制单元(batterycontrolunit)

FS:满量程(fullscale)

PSD:功率谱密度(powerspectraldensity)

RMS:均方根(rootmeansquare)

SOC:荷电状态(state-of-charge)

5 安全要求

5 .1 电池单体安全要求

5.1.1 电池单体按照8.1.2进行过放电试验,应不起火、不爆炸。

5.1.2 电池单体按照8.1.3进行过充电试验,应不起火、不爆炸。

5.1.3 电池单体按照8.1.4进行外部短路试验,应不起火、不爆炸。

5.1 .4 电池单体按照8.1.5进行加热试验,应不起火、不爆炸。

5 .1 .5 电池单体按照8.1.6进行温度循环试验,应不起火、不爆炸。

5.1 .6 电池单体按照8.1.7进行挤压试验,应不起火、不爆炸。

5.1.7 电池单体按照8.1.8进行快充循环后安全试验,应不起火、不爆炸。

3

GB 38031—2025

5 .2 电池包或系统安全要求

5.2.1 电池包或系统按照8.2.1进行振动试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的绝缘 电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.2 电池包或系统按照8.2.2进行机械冲击试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的 绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.3 电池包或系统按照8.2.3进行模拟碰撞试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的 绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.4 电池包或系统按照8.2.4进行挤压试验,应不起火、不爆炸。试验后的绝缘电阻应不小于 100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.5 电池包或系统按照8.2.5进行湿热循环试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后 30min之内的绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.6 电池包或系统按照8.2.6进行浸水试验,应满足如下要求之一。

a) 按方式一进行,不起火、不爆炸。

b) 按方式二进行,试验后满足GB/T4208—2017中IPX7要求,且无泄漏、外壳破裂、起火或爆炸 现象。试验后的绝缘电阻不小于100Ω/V。若有交流电路,绝缘电阻不小于500Ω/V。

5.2.7 按照8.2.7进行热稳定性试验(除镍氢电池包或系统外),要求如下。

a) 电池包或系统按照8.2.7.1进行外部火烧试验,应不爆炸。

b) 电池包或系统或整车按照8.2.7.2进行热扩散分析和验证,应:

1) 不起火、不爆炸;

2) 提供热事件报警信号,且报警信号的发出时间不晚于触发电池单体发生热失控之后的 5min;

3) 对于电池包或系统级别测试,提供在发出热事件报警信号之前,以及发出热事件报警信号 之后的5min内,烟气不导致乘员舱发生危险的技术说明文件;对于整车级别测试,在发 出热事件报警信号之前,以及发出热事件报警信号之后的5min内,无烟气进入乘员舱。

5.2.8 电池包或系统按照8.2.8进行温度冲击试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的 绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.9 电池包或系统按照8.2.9进行盐雾试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的绝缘 电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.10 电池包或系统按照8.2.10进行高海拔试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的 绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.11 电池系统按照8.2.11进行过温保护试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的绝 缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.12 电池系统按照8.2.12进行过流保护试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的绝 缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.13 电池系统按照8.2.13进行外部短路保护试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后 的绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.14 电池系统按照8.2.14进行过充电保护试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的 绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.15 电池系统按照8.2.15进行过放电保护试验,应无泄漏、外壳破裂、起火或爆炸现象。试验后的 绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

5.2.16 电池包或系统或整车按照8.2.16进行底部撞击试验,应无泄漏、外壳破裂、起火或爆炸现象。

试验后的绝缘电阻应不小于100Ω/V。若有交流电路,绝缘电阻应不小于500Ω/V。

4

GB 38031—2025

6 试验条件

6 .1 一般条件

6.1.1 除另有规定外,试验环境温度为22℃±5℃,相对湿度为10%~90%,大气压力为86kPa~ 106kPa。

6 .1 .2 若试验对象为电池单体,可带工装夹具测试。若电池单体无法独立工作,应采用电池模块进行 试验,且应满足5.1的安全要求。

6.1 .3 对于由车身骨架包覆并构成电池包箱体的电池包或系统,可带箱体或车身骨架测试。

6 .1 .4 电池包或系统试验交付应包括必要的操作文件以及和测试设备相连所需的接口部件,如连接 器、插头和冷却系统接口。电池包或系统的典型结构见附录A。另外,额外配备的传感器、导线和夹具 应不影响试验结果。制造商应提供电池包或系统的安全工作限值。

6 .1 .5 电池包或系统在所有测试前和部分试验后应进行绝缘电阻测试。测试位置为正负极输出端子 和电平台之间。具体测试方法按照附录B执行。

6 .1.6 如果电池包或系统由于尺寸或质量等原因不适合进行部分测试,那么制造商与检测机构协商一 致后可用电池子系统代替作为试验对象,进行全部或部分测试,但是作为试验对象的电池子系统应包含 和整车要求相关的所有部分(如连接部件或保护部件等),可包含电池管理系统。如果选择电池子系统 进行测试,应证明测试结果可代表电池包或系统在相同条件下的安全性能。

6.1.7 调整SOC至试验目标值n%的方法:按制造商提供的充电方式将电池单体、电池包或系统充满 电,静置1h,以1 I3恒流放电,放电时间为t,t按照公式(1)计算,或者采用制造商提供的方法调整 SOC。每次SOC调整后,在新的测试开始前试验对象应静置30min或按照制造商规定的条件静置。

t=101000n×3

(1)

式中:

t———放电时间,单位为小时(h);

n———试验目标值的百分数值。

6 .1 .8 测试过程中的充放电倍率大小、充放电方法和充放电终止条件由制造商提供。

6.1.9 电池单体实际容量应不低于额定容量,并且不超过额定容量的110%。电池包或系统的实际容 量与额定容量之差的绝对值应不超过额定容量的5%。

6.1 .10 除另有规定外,试验对象均以制造商规定的最高工作荷电状态进行测试。

6 .1 .11 电池单体、电池包或系统放电电流符号为正,充电电流符号为负。

6 .2 测量仪器、仪表准确度

测量仪器、仪表准确度应不低于以下要求:

a) 电压测量装置:±0.5%FS;

b) 电流测量装置:±0.5%FS;

c) 温度测量装置:±1℃;

d) 湿度测量装置:±2%(相对湿度);

e) 时间测量装置:±0.1s;

f) 尺寸测量装置:±0.1%FS;

g) 质量测量装置:±0.1%FS;

h) 压力测量装置:±1%FS。

6 .3 测试过程误差

控制值(实际值)与目标值之间的误差要求如下:

5

GB 38031—2025

a) 电压:±1%;

b) 电流:±1%;

c) 温度:±2℃;

d) 时间:±0.1s。

6 .4 数据记录与记录间隔

除另有规定外,测试数据(如电压、电流、温度、时间等)的记录间隔应不大于15s。

7 试验准备

7 .1 电池单体试验准备

7 .1 .1 标准充电

以制造商规定且不小于1 I3的电流放电至制造商技术条件中规定的放电终止电压,静置1h(或制 造商提供的不大于1h的静置时间),然后按制造商提供的充电方法进行充电,充电后静置1h(或制造 商提供的不大于1h的静置时间)。

若制造商未提供充电方法,则由检测机构和制造商协商确定合适的充电方法,或依据以下方法 充电:

以制造商规定且不小于1 I3的电流恒流充电至制造商技术条件中规定的充电终止电压时转恒压 充电,至充电电流降至0.05 I1时停止充电,充电后静置1h(或制造商提供的不大于1h的静置时间)。

7 .1 .2 预处理

7.1 .2.1 正式测试开始前,电池单体应先进行预处理循环。步骤如下:

a) 按照7.1.1对电池单体进行标准充电;

b) 以制造商规定的且不小于1 I3的电流放电至制造商规定的放电终止条件;

c) 静置1h(或制造商提供的不大于1h的静置时间);

d) 重复步骤a)~c)不超过5次。

7.1.2.2 如果电池单体连续3次的放电容量极差小于额定容量的3%,则认为电池单体完成了预处 理,预处理循环可终止,取最后3次试验结果平均值作为实际容量。

7 .2 电池包或系统试验准备

7 .2 .1 工作状态确认

正式开始测试前,电池电子部件或BCU应处于正常工作状态。

7 .2 .2 预处理

7.2.2.1 正式测试开始前,电池包或系统应先进行预处理循环。步骤如下:

a) 以不小于1 I3的电流或按照制造商推荐的充电方法充电至制造商规定的充电终止条件;

b) 静置30min或制造商规定的时间;

c) 以制造商规定的且不小于1 I3的电流放电至制造商规定的放电终止条件;

d) 静置30min或制造商规定的时间;

e) 重复步骤a)~d)不超过5次。

7.2.2.2 如果电池包或系统连续2次的放电容量变化不高于额定容量的3%,则认为电池包或系统完 成了预处理,预处理循环可终止,取最后2次试验结果平均值作为实际容量。

7 .2 .2.3 除另有规定外,否则若预处理循环完成并调整至最高工作荷电状态后和一个新的测试项目之

6

GB 38031—2025

间时间间隔大于24h,则应进行一次补电:使用不小于1 I3的电流充电至制造商规定的充电终止条件 或按照制造商推荐的充电方法充电,静置30min或制造商规定的时间。

8 试验方法

8 .1 电池单体安全性试验方法

8 .1 .1 一般要求

所有安全性试验均应在有充分安全保护的环境条件下进行。如果试验对象有附加主动保护线路或 装置,应去除。

8 .1 .2 过放电

8 .1 .2 .1 试验对象为电池单体。

8.1.2.2 将试验对象荷电状态调整至放电终止电压状态,以1 I1电流放电30min。

8 .1 .2 .3 完成以上试验步骤后,在试验环境温度下观察1h。

8 .1 .3 过充电

8 .1 .3 .1 试验对象为电池单体。

8 .1 .3.2 试验对象按7.1.1方法进行标准充电。

8.1.3.3 以制造商规定且不小于1 I3的电流恒流充电至制造商规定的充电终止电压的1.1倍或115% SOC后,停止充电。

8 .1 .3 .4 完成以上试验步骤后,在试验环境温度下观察1h。

8 .1 .4 外部短路

8 .1 .4 .1 试验对象为电池单体。

8 .1 .4.2 试验对象按7.1.1方法进行标准充电。

8.1.4.3 将试验对象正极端子和负极端子经外部短路10min,外部线路电阻应小于5mΩ。

8 .1 .4 .4 完成以上试验步骤后,在试验环境温度下观察1h。

8 .1 .5 加热

8 .1 .5 .1 试验对象为电池单体。

8 .1 .5.2 试验对象按7.1.1方法进行标准充电。

8.1.5.3 将试验对象放入温度箱,对于镍氢电池单体以外的试验对象,温度箱按照5℃/min的速率由 试验环境温度升至130℃,并保持此温度30min后停止加热;对于镍氢电池单体,温度箱按照5℃/min 的速率由试验环境温度升至85℃,并保持此温度2h后停止加热。

8 .1 .5 .4 完成以上试验步骤后,在试验环境温度下观察1h。

8 .1 .6 温度循环

8 .1 .6 .1 试验对象为电池单体。

8 .1 .6.2 试验对象按7.1.1方法充电。

8.1.6.3 放入温度箱中,温度箱温度按照表1和图1进行调节,循环次数5次。

8 .1 .6 .4 完成以上试验步骤后,在试验环境温度下观察1h。

7

GB 38031—2025

表1 温度循环试验一个循环的温度和时间

|

温度 ℃ |

时间增量 min |

累计时间 min |

温度变化率 ℃/min |

|

25 |

0 |

0 |

0 |

|

-40 |

60 |

60 |

13/12 |

|

-40 |

90 |

150 |

0 |

|

25 |

60 |

210 |

13/12 |

|

85 |

90 |

300 |

2/3 |

|

85 |

110 |

410 |

0 |

|

25 |

70 |

480 |

6/7 |

8 .1 .7 挤压

8 .1 .7 .1 试验对象为电池单体。

8 .1 .7 .2 试验对象按7.1.1方法充电。

8 .1 .7 .3 按下列规定进行试验:

a) 挤压方向:垂直于电池单体极板方向施压,或与电池单体在整车布局上最容易受到挤压的方向 相同;

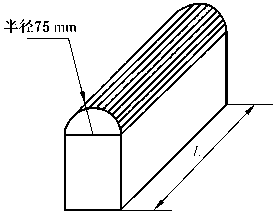

b) 挤压板形式:半径75mm的半圆柱体,半圆柱体的长度(L)大于被挤压电池单体的尺寸(如 图6所示);

c) 挤压速度:不大于2mm/s;

d) 挤压程度:电压达到0V或变形量达到15%或挤压力达到100kN或1000倍试验对象质量后 停止挤压;

e) 保持当前位置10min。

8.1.7.4 完成以上试验后,在试验环境温度下观察1h。

8 .1 .8 快充循环后安全

8.1.8.1 试验对象为从20%SOC充电至80%SOC,总充电时间不超过15min的电池单体(不含仅通 过车辆能源进行充电的电池单体)。

8 .1 .8 .2 按下列步骤进行试验:

8

GB 38031—2025

a) 按照制造商提供的方法调整至20% SOC;

b) 静置30min或制造商规定的时间;

c) 按照制造商提供的充电方法充电至80% SOC,充电时间不超过15min;

d) 静置30min或制造商规定的时间;

e) 重复步骤a)~d)300次;

f) 按照8.1.4进行外部短路试验。

8 .2 电池包或系统安全性试验方法

8 .2 .1 振动

8 .2 .1 .1 试验对象为电池包或系统。

8.2.1.2 按照试验对象车辆安装位置、固定方式和GB/T2423.43的要求,将试验对象安装在振动台 上。每个方向分别施加随机和定频振动载荷,加载顺序宜为z轴随机、z轴定频、y轴随机、y轴定频、x 轴随机、x轴定频(汽车行驶方向为x轴方向,另一垂直于行驶方向的水平方向为y轴方向)。检测机 构允许自行选择顺序,以缩短转换时间。测试过程按照GB/T2423.56的规定进行。

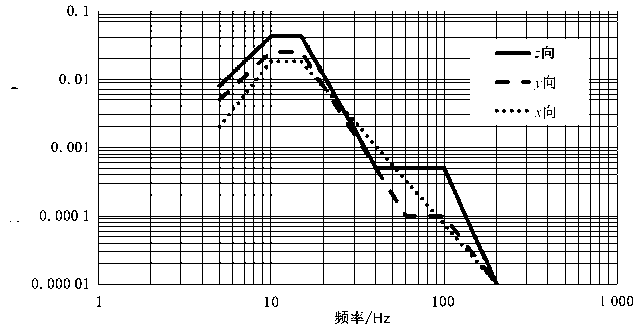

8.2.1.3 对于装载在除M1类、N1类外的车辆上的电池包或系统,振动测试参数按照表2和图2设 置,其中,x轴、y轴、z轴的RMS分别为0.52g、0.57g、0.73g。对于试验对象存在多个安装方向(x/ y/z)时,按照RMS大的安装方向进行试验。对于安装在车辆顶部的电池包或系统,按照制造商提供的 不低于表2和图2的振动测试参数开展振动测试。

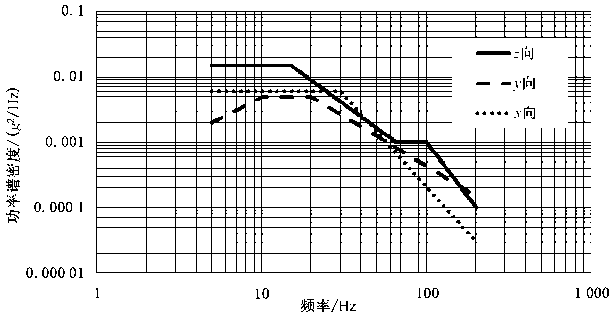

8.2.1.4 对于装载在M1类、N1类车辆上的电池包或系统,振动测试参数按照表3和图3设置,其中,x 轴、y轴、z轴的RMS分别为0.50g、0.45g、0.64g。

表2 除M1类、N1类外的车辆电池包或系统的振动测试条件

|

随机振动(每个方向测试时间为12h) | |||

|

频率 Hz |

z轴PSD g2/Hz |

y轴PSD g2/Hz |

x轴PSD g2/Hz |

|

5 |

0.008 |

0.005 |

0.002 |

|

10 |

0.042 |

0.025 |

0.018 |

|

15 |

0.042 |

0.025 |

0.018 |

|

40 |

0.0005 |

— |

— |

|

60 |

— |

0.0001 |

— |

|

100 |

0.0005 |

0.0001 |

— |

|

200 |

0.00001 |

0.00001 |

0.00001 |

|

正弦定频振动(每个方向测试时间为2h) | |||

|

频率 Hz |

z轴定频幅值 g |

y轴定频幅值 g |

x轴定频幅值 g |

|

20 |

±1.5 |

±1.5 |

±2.0 |

9

GB 38031—2025

^^s^^

图2 除M1类、N1类外的车辆电池包或系统随机振动测试曲线

表3 M1类、N1类车辆电池包或系统的振动测试条件

|

随机振动(每个方向测试时间为12h) | |||

|

频率 Hz |

z轴PSD g2/Hz |

y轴PSD g2/Hz |

x轴PSD g2/Hz |

|

5 |

0.015 |

0.002 |

0.006 |

|

10 |

— |

0.005 |

— |

|

15 |

0.015 |

— |

— |

|

20 |

— |

0.005 |

— |

|

30 |

— |

— |

0.006 |

|

65 |

0.001 |

— |

— |

|

100 |

0.001 |

— |

— |

|

200 |

0.0001 |

0.00015 |

0.00003 |

|

正弦定频振动(每个方向测试时间为1h) | |||

|

频率 Hz |

z轴定频幅值 g |

y轴定频幅值 g |

x轴定频幅值 g |

|

24 |

±1.5 |

±1.0 |

±1.0 |

图3 M1类、N1类车辆电池包或系统随机振动测试曲线

10

GB 38031—2025

8.2.1 .5 试验过程中,监控试验对象内部最小监控单元的状态,如电压和温度等。

8.2.1.6 完成以上试验步骤后,在试验环境温度下观察2h。

8 .2 .2 机械冲击

8 .2 .2 .1 试验对象为电池包或系统。

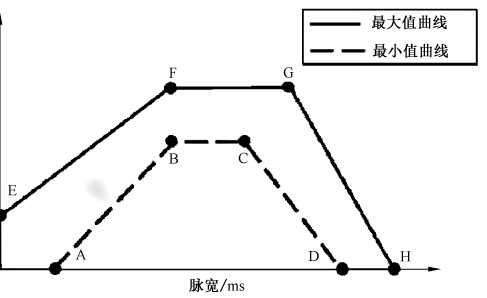

8.2.2.2 对试验对象施加表4规定的半正弦冲击波,±z方向各6次,共计12次。

8.2.2.3 半正弦冲击波最大、最小容差允许范围如表5和图4所示。

8.2 .2.4 相邻两次冲击的间隔时间以两次冲击在试验样品上造成的响应不发生相互影响为准,一般应 不小于5倍冲击脉冲持续时间。

8.2.2.5 完成以上试验步骤后,在试验环境温度下观察2h。

表4 机械冲击测试参数

|

测试程序 |

参数要求 |

|

冲击波形 |

半正弦波 |

|

测试方向 |

±z |

|

加速度值 |

7g |

|

脉冲时间/ms |

6 |

|

冲击次数 |

正负方向各6次 |

表5 机械冲击脉冲容差范围

|

点 |

脉宽 ms |

±z方向加速度值 g |

|

A |

1.00 |

0.00 |

|

B |

2.94 |

5.95 |

|

C |

3.06 |

5.95 |

|

D |

5.00 |

0.00 |

|

E |

0.00 |

2.68 |

|

F |

2.00 |

8.05 |

|

G |

4.00 |

8.05 |

|

H |

7.00 |

0.00 |

Q)弱對貝

图4 机械冲击脉冲容差范围示意图

11

GB 38031—2025

8 .2 .3 模拟碰撞

8 .2 .3 .1 试验对象为电池包或系统。

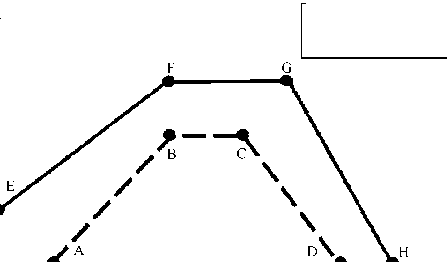

8.2.3.2 按照试验对象车辆安装位置、固定方式和GB/T2423.43的要求,将试验对象水平安装在带有 支架的台车上。根据试验对象的使用环境给台车施加规定的脉冲,并落在表6和图5最大、最小容差允 许范围内(汽车行驶方向为x轴方向,另一垂直于行驶方向的水平方向为y轴方向)。对于试验对象存 在多个安装方向(x/y/z)时,按照加速度大的安装方向进行试验。

8.2.3.3 完成以上试验步骤后,在试验环境温度下观察2h。

表6 模拟碰撞脉冲容差范围

|

点 |

脉宽 ms |

≤3.5t (整车整备质量) |

>3.5t且<7.5t (整车整备质量) |

≥7.5t (整车整备质量) | |||

|

x方向加速度 g |

y方向加速度 g |

x方向加速度 g |

y方向加速度 g |

x方向加速度 g |

y方向加速度 g | ||

|

A |

20 |

0 |

0 |

0 |

0 |

0 |

0 |

|

B |

50 |

20 |

8 |

10 |

5 |

6.6 |

5 |

|

C |

65 |

20 |

8 |

10 |

5 |

6.6 |

5 |

|

D |

100 |

0 |

0 |

0 |

0 |

0 |

0 |

|

E |

0 |

10 |

4.5 |

5 |

2.5 |

4 |

2.5 |

|

F |

50 |

28 |

15 |

17 |

10 |

12 |

10 |

|

G |

80 |

28 |

15 |

17 |

10 |

12 |

10 |

|

H |

120 |

0 |

0 |

0 |

0 |

0 |

0 |

Q) I^

^^^-最大值曲线

..最小值曲线

脉宽/ms

图5 模拟碰撞脉冲容差范围示意图

8 .2 .4 挤压

8 .2.4.1 试验对象为电池包或系统。对于安装在车身骨架内部的电池包或系统,允许带车身结构件进 行试验。

8 .2 .4 .2 按下列规定进行试验。

a) 挤压板形式(选择以下两种挤压板中的一种):

1) 挤压板如图6所示,半径为75mm的半圆柱体,半圆柱体的长度(L)大于试验对象的高

12

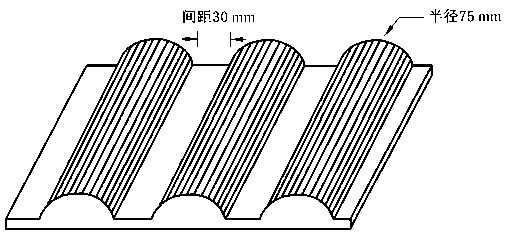

GB 38031—2025

度,但不超过1m;

2) 挤压板如图7所示,尺寸为600mm×600mm(长×宽)或更小,三个半圆柱体半径为 75mm,半圆柱体间距为30mm。

b) 挤压方向:x方向和y方向(汽车行驶方向为x轴方向,另一垂直于行驶方向的水平方向为y 轴方向),为保护试验操作安全,可分开在两个试验对象上执行测试。

c) 挤压位置:制造商提供的薄弱点位置。

d) 挤压速度:不大于2mm/s。

e) 挤压程度:挤压力达到100kN或挤压变形量达到挤压方向的整体尺寸的30%时停止挤压;对 于带车身结构件进行挤压的情况,应以挤压力达到100kN作为截止条件。

f) 保持当前位置10min。

8.2.4.3 完成以上试验后,在试验环境温度下观察2h。

图6 挤压板形式一示意图

图7 挤压板形式二示意图

8 .2 .5 湿热循环

8 .2 .5 .1 试验对象为电池包或系统。

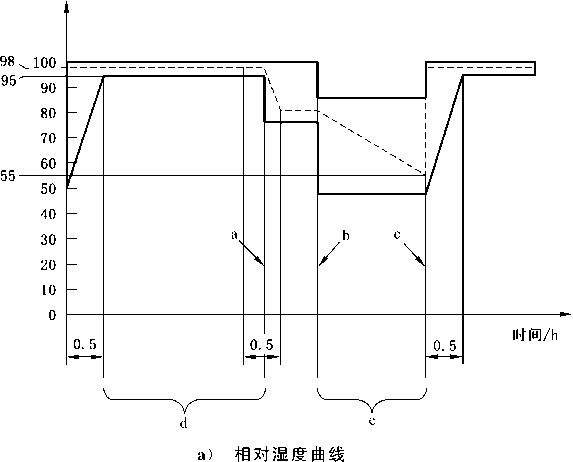

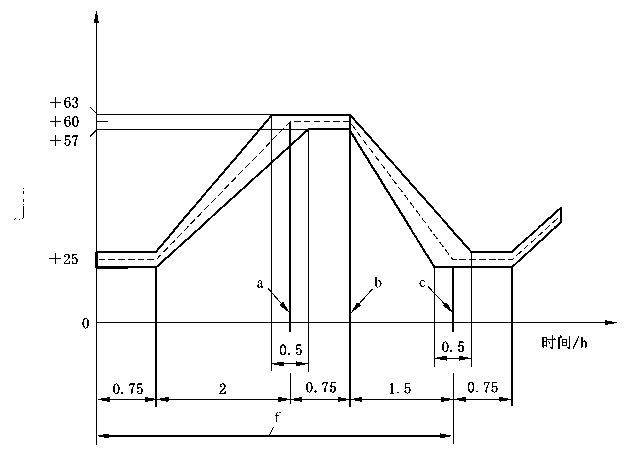

8.2.5.2 按照GB/T2423.4进行试验Db,测试参数按图8设置。其中最高温度是60℃或更高温度(如 果制造商要求),循环5次。

8.2.5.3 完成以上试验步骤后,在试验环境温度下观察2h。

13

GB 38031—2025

親、弱圖滨要

0。/艇赐

b) 温度曲线

标引符号说明:

a———升温结束;

b———降温开始;

c———推荐温湿度值;

d———冷凝;

e———干燥;

f———一个循环周期。

图8 湿热循环试验示意图

8 .2 .6 浸水

8 .2 .6 .1 试验对象为通过8.2.1振动试验后的电池包或系统。

8 .2 .6 .2 试验对象按照整车连接方式连接好线束、接插件等零部件,选择以下两种方式中的一种进行 试验。

14

GB 38031—2025

a) 方式一:试验对象以实车装配方向置于3.5%(质量分数)氯化钠溶液中2h,水深应淹没试验 对象。

b) 方式二:试验对象按照GB/T4208—2017中14.2.7所述方法和流程进行试验。试验对象按照 制造商规定的安装状态全部浸入水中。对于高度小于850mm的试验对象,其最低点应低于 水面1000mm;对于高度等于或大于850mm的试验对象,其最高点应低于水面150mm。试 验持续时间30min。水温与试验对象温差不大于5℃。

8 .2 .6 .3 将试验对象从水中完全取出,在试验环境温度下静置观察2h。

8 .2 .7 热稳定性

8 .2 .7 .1 外部火烧

8.2.7.1 .1 试验对象为电池包或系统。对电池包或系统起到保护作用的车身结构,可参与火烧试验。

8.2.7.1.2 试验环境温度为0℃以上,风速不大于2.5km/h。

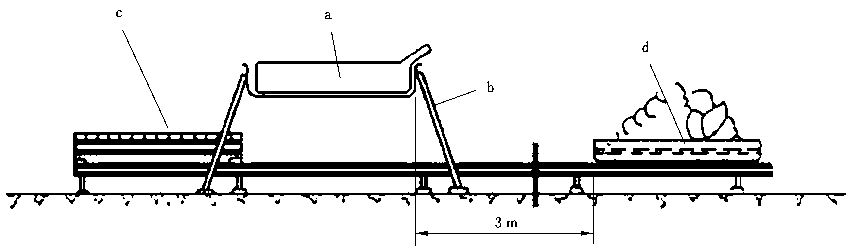

8.2.7.1.3 测试中,盛放汽油的平盘尺寸超过试验对象水平投影尺寸20cm,不超过50cm。平盘高度 不高于汽油表面8cm。试验对象应居中放置。汽油液面与试验对象底部的距离设定为50cm,或者为 车辆空载状态下试验对象底面的离地高度。平盘底层注入水。燃烧时间应在试验对象、耐火隔板与油 盘均处于静止状态下计时开始或结束。外部火烧示意图如图9所示。

8.2.7.1 .4 外部火烧试验分为以下4个阶段。

a) 预热。在离试验对象至少3m远的地方点燃汽油,经过60s的预热后,将油盘置于试验对象 下方。如果油盘尺寸太大无法移动,可采用移动试验对象和支架的方式。

b) 直接燃烧。试验对象直接暴露在火焰下70s。

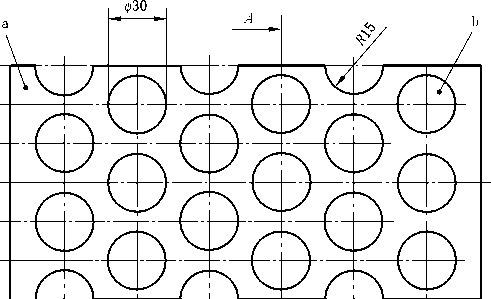

c) 间接燃烧。将耐火隔板盖在油盘上。试验对象在该状态下测试60s。或经双方协商同意,继 续直接暴露在火焰中60s。耐火隔板由标准耐火砖拼成,具体筛孔尺寸如图10所示,也可用 耐火材料参考此尺寸制作。

d) 离开火源。将油盘或者试验对象移开,在试验环境温度下观察2h或试验对象外表温度降至 45℃以下。

标引符号说明:

a———试验对象;

b———试验台架;

c———耐火隔板(铺满耐火砖);

d———盛放汽油的平盘。

图9 外部火烧示意图

15

GB 38031—2025

单位为毫米

9+1OZI

∞M^0∞

∞M^0^

/

27.5±3 37±3 37±3 37±3 37±3 37±3

240 ±5

标引符号说明:

a———耐火隔板(耐火性:SK30;成分:30%~33%Al2O3;密度:1900kg/m3~2000kg/m3);

b———筛孔(有效孔面积:44.18%;开孔率:20%~22%体积比)。

图10 耐火隔板的尺寸和技术数据

8 .2 .7 .2 热扩散

电池包或系统或整车按照附录C进行热扩散分析和验证。

8 .2 .8 温度冲击

8 .2 .8 .1 试验对象为电池包或系统。

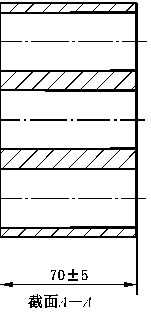

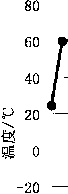

8.2.8.2 试验对象置于-40℃~60℃(如果制造商要求,可采用更严苛的试验温度)的交变温度环境 中,按图11所示循环进行,两种极端温度的转换时间在30min以内。试验对象在每个极端温度环境中 保持8h,循环5次。

-40--

-60 ---------------

0 5

10

15

20

时间/h

图11 温度冲击试验示意图

8.2.8.3 完成以上试验步骤后,在试验环境温度下观察2h。

8 .2 .9 盐雾

8 .2 .9 .1 试验对象为电池包或系统。对于完全放置在乘员舱、行李舱或封闭式货舱的试验对象,可不进

16

GB 38031—2025

行盐雾试验。

8.2.9.2 按照GB/T28046.4—2011中5.5.2的测试方法和GB/T2423.17—2024的测试条件进行试验。

8.2.9.3 盐溶液采用氯化钠(化学纯或分析纯)和蒸馏水或去离子水配制,其质量浓度为(50±5)g/L。 35℃下测量pH在6.5~7.2之间。

8.2.9.4 将试验对象按照制造商规定的安装状态放入盐雾箱,按图12所示循环进行试验,一个循环持 续24h。在35℃下对试验对象喷雾8h,然后静置16h,在一个循环的第4个小时和第5个小时之间进 行低压上电监控。

8 .2 .9 .5 共进行6个循环。

V.................]个循环

喷雾阶段 静置阶段

d Illllllll...1...1...1...1——I...1...1-----------

O 4 5 8 24 时间/h

标引符号说明:

a———低压上电监控;

b———连接线束完毕,不通电;

c———打开(喷盐雾);

d———关闭(停喷盐雾)。

图12 盐雾试验循环

8 .2 .10 高海拔

8 .2 .10 .1 试验对象为电池包或系统。

8.2.10.2 测试环境:气压条件为61.2kPa(模拟海拔为4000m的气压条件),温度为试验环境温度。

8.2.10.3 保持8.2.10.2测试环境,静置5h。

8.2.10.4 静置结束后,保持8.2.10.2测试环境,对试验对象按制造商规定的且不小于1 I3的电流放电 至制造商规定的放电终止条件。

8.2.10.5 完成以上试验步骤后,在试验环境温度下观察2h。

8 .2 .11 过温保护

8 .2 .11 .1 试验对象为电池系统。

8.2.11.2 在试验开始时,除冷却系统外,影响试验对象功能并与试验结果相关的所有保护设备都应处 于正常运行状态。

8.2.11.3 试验对象应由外部充放电设备进行连续充电和放电,使电流在电池系统制造商规定的正常工 作范围内尽可能快地升高电池的温度,直到试验结束。

8.2.11.4 室内或温度箱的温度应从20℃±10℃或制造商要求的更高温度开始逐渐升高,直至达到根 据a)或b)确定的温度(视适用情况而定),然后保持在等于或高于此温度,直到试验结束。

a) 如果电池系统配备内部过热保护措施时,应将温度提高到电池系统过热保护措施对应的工作 温度阈值,以确保试验对象的温度按照8.2.11.3的规定升高。

b) 如果电池系统未配备任何内部过热保护措施,应将温度升到电池系统制造商规定的最高工作 温度。

17

GB 38031—2025

8.2.11 .5 当符合以下任一条件时,结束试验:

a) 试验对象自动终止或限制充电或放电;

b) 试验对象发出终止或限制充电或放电的信号;

c) 试验对象的温度稳定,温度变化在2h内小于4℃。

8 .2 .11 .6 完成以上试验步骤后,在试验环境温度下观察1h。

8 .2 .12 过流保护

8 .2 .12 .1 试验对象为可由外部直流电源供电的电池系统。

8.2.12.2 试验条件如下:

a) 试验应在20℃±10℃的环境温度下进行;

b) 按照电池系统制造商推荐的正常操作(如使用外部充放电设备),调整试验对象的SOC到正常 工作范围的中间部分,只要电池系统能够正常运行,可不需要精确的调整;

c) 与电池系统制造商协商确定可施加的过电流(假设外部直流供电设备的故障)和最大电压(在 正常范围内)。

8 .2 .12 .3 根据电池系统制造商提供的说明文件,按以下步骤进行过电流试验。

a) 连接外部直流供电设备,改变或禁用充电控制通信,以允许通过与电池系统制造商协商确定的 过电流水平。

b) 启动外部直流供电设备,对电池系统进行充电,以达到电池系统制造商规定的最高正常充电电 流。然后,将电流在5s内从最高正常充电电流增加到8.2.12.2c)所述的过电流水平,并继续 进行充电。

8.2.12.4 当符合以下任一条件时,结束试验:

a) 试验对象自动终止充电电流;

b) 试验对象发出终止充电电流的信号;

c) 试验对象的温度稳定,温度变化在2h内小于4℃。

8 .2 .12 .5 完成以上试验步骤后,在试验环境温度下观察1h。

8 .2 .13 外部短路保护

8 .2 .13 .1 试验对象为电池系统。

8.2.13.2 试验条件如下:

a) 试验应在20℃±10℃的环境温度或制造商要求的更高温度下进行;

b) 在试验开始时,影响试验对象功能并与试验结果相关的所有保护设备都应处于正常运行状态。

8 .2 .13 .3 外部短路过程如下。

a) 试验开始时,用于充电和放电的主要接触器都应闭合(如电池系统回路中的相关继电器),以代表 可行车模式以及允许外部充电的模式。如果不能在单次试验中完成,则应进行两次或更多次试验。

b) 将试验对象的正极端子和负极端子相互连接。短路电阻不超过5mΩ。

8.2.13.4 保持短路状态,直至符合以下任一条件时,结束试验:

a) 试验对象的保护功能起作用,并终止短路电流;

b) 试验对象外壳温度稳定(温度变化在2h内小于4℃)后,继续短路至少1h。

8 .2 .13 .5 完成以上试验步骤后,在试验环境温度下观察1h。

8 .2 .14 过充电保护

8 .2 .14 .1 试验对象为电池系统。

8.2.14.2 试验条件如下:

a) 试验应在20℃±10℃的环境温度或制造商要求的更高温度下进行;

18

GB 38031—2025

b) 按照电池系统制造商推荐的正常操作(如使用外部充放电设备),调整试验对象的SOC到正常 工作范围的中间部分,只要试验对象能够正常运行,可不需要精确的调整;

c) 在试验开始时,影响试验对象功能并与试验结果相关的所有保护设备都应处于正常运行状态。 用于充电的所有相关的主要接触器都应闭合(如电池系统回路中的相关继电器)。

8 .2.14.3 充电过程如下:

a) 外部充电设备应连接到试验对象的主端子,外部充电设备的充电控制限制应禁用;

b) 试验对象应由外部充电设备在电池系统制造商许可的用时最短的充电策略下进行充电。

8.2.14.4 充电应持续进行,直至符合以下任一条件时,结束试验:

a) 试验对象自动终止充电电流;

b) 试验对象发出终止充电电流的信号;

c) 当试验对象的过充电保护控制未起作用,或者如果没有8.2.14.4a)所述的功能,应继续充 电,直至试验对象温度达到制造商规定的最高工作温度以上10℃;

d) 当充电电流未终止,且试验对象温度低于最高工作温度以上10℃时,充电应持续12h。

8.2.14.5 完成以上试验步骤后,在试验环境温度下观察1h。

8 .2 .15 过放电保护

8 .2 .15 .1 试验对象为电池系统。

8 .2.15.2 试验条件如下:

a) 试验应在20℃±10℃的环境温度或制造商要求的更高温度下进行;

b) 按照电池系统制造商推荐的正常操作方法(如使用外部充放电设备),调整试验对象的SOC到 正常的工作范围内的较低水平,只要试验对象能够正常运行,可不需要精确的调整;

c) 在试验开始时,影响试验对象功能并与试验结果相关的所有保护设备都应处于正常运行状态。 用于放电的所有相关的主要接触器都应闭合(如电池系统回路中的相关继电器)。

8 .2.15.3 放电过程如下:

a) 外部放电设备应连接到试验对象的主端子;

b) 应与电池系统制造商协商,在规定的正常工作范围内以稳定的电流进行放电。

8.2.15.4 放电应持续进行,直至符合以下任一条件时,结束试验:

a) 试验对象自动终止放电电流;

b) 试验对象发出终止放电电流的信号;

c) 当试验对象的自动中断功能未起作用,或者没有8.2.15.4中a)所述的功能,则应继续放电,使 得试验对象放电到其额定电压的25%为止;

d) 试验对象的温度稳定,温度变化在2h内小于4℃。

8.2.15.5 完成以上试验步骤后,在试验环境温度下观察1h。

8 .2 .16 底部撞击

8 .2.16.1 试验对象为安装在车辆底部的电池包或系统,或其对应的整车。试验对象为电池包或系统 时,允许对电池包或系统起到保护作用的车身结构参与试验。对于安装在满载状态下最小离地间隙≥ 200mm的N类车上的电池包或系统或其对应的整车,不进行底部撞击试验。

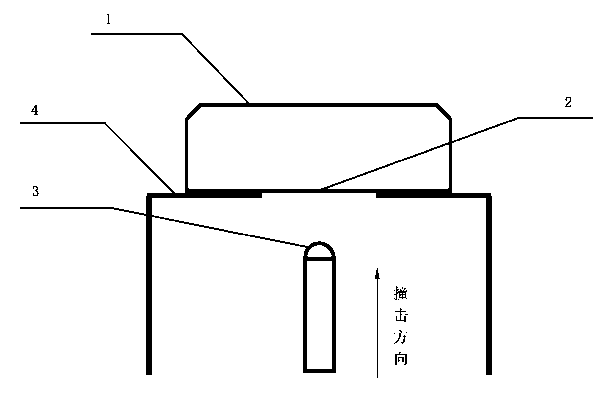

8.2.16.2 将试验对象连接固定在试验台上,按下列条件进行试验(如图13所示):

a) 撞击头:直径30mm的半球形,质量为10kg,材质为45#钢;

b) 撞击方向:+z轴方向(汽车行驶方向为x轴方向,另一垂直于行驶方向的水平方向为y轴方 向,同时垂直于x轴和y轴方向为z轴方向);

c) 撞击位置:制造商提供的3处底部防护风险点位作为撞击位置(涵盖电池前部、中部、后部),并 提交相关技术说明文件;

19

GB 38031—2025

d)撞击能量:150J±3J。

8.2.16.3 完成以上试验后,在试验环境温度下观察2 h。

标引序号说明:

1——试验对象;

2——试验对象底部;

3..撞击头;

4——试验台架。

图13底部撞击试验示意图

9同一型式判定

9.1电池包或系统如符合下述全部规定,则视为同一型式:

a)电池单体、模块规格型号、生产企业相同;

b)箱体材料(金属/非金属)、外形轮廓、机械结构相同;

c)安装方式相同,挂载点数量相同或增加,挂载点位置相同,挂载点结构设计相同;

d)电池包内电池能量相同或者减少不超过20% ;

e)电池单体、模块固定方式和安装方式相同;

f)电池包热管理系统布置方式、工作方式和冷却媒介相同;

g)电池包热管理系统流道排布方式相同,电池包外部冷却媒介接口规格型号相同;

h)隔热材料相同;

i)电池单体、模块的串联数量相同,或电池单体、模块的串联数量减少,但内部结构不变;

j) BMS的硬件规格型号、生产企业相同,软件版本号相同(除非不影响动力蓄电池安全),控制软 件中的保护参数及阈值相同(如热防护策略相同,热报警策略相同,热事件报警信号相同),电 池管理系统生产企业相同;

k)电气部件的额定电压负载能力、额定电流负载能力无降低;

l)电池包内高压回路数量相同或者减少;

m)维修开关、高低压接插件的数量、规格型号及布置位置相同;

n)泄压装置的数量、规格型号及布置位置相同;

o)电池包长度、宽度尺寸与标称值的差值在标称值的±1%以内,高度尺寸与标称值的差值在标 称值的±5%以内;

p)电池包质量在标称值的90%〜103%;

q)整车上以对称形式安装的电池包,电池包外包络结构、电池模组布置满足镜像对称。

20

GB 38031—2025

9.2 如电池包或系统发生部分变更,允许按照表7对变更参数相关的技术要求进行补充测试,经审批 许可后视为同一型式,无需重新进行全部测试。

表7 部分变更情况下补充测试项目

|

编号 |

发生变化的视同条件 |

若不满足视同条件,需补充的测试项目 |

|

1 |

电池单体、模块规格型号、生产企业相同 |

全部测试项目 |

|

2 |

箱体材料(金属/非金属)、外形轮廓、机械结构相同 |

振动、机械冲击、模拟碰撞、挤压、温度冲击、湿热循环、 浸水、外部火烧、盐雾、热扩散、底部撞击 |

|

3 |

安装方式相同,挂载点数量相同或增加,挂载点位置相 同,挂载点结构设计相同 |

振动、机械冲击、模拟碰撞、浸水、底部撞击、挤压 |

|

4 |

电池包内电池能量相同或者减少不超过20% |

振动、浸水、机械冲击、模拟碰撞、挤压、热扩散、过充电保 护、过温保护、过放电保护、过流保护、短路保护、底部撞击 |

|

5 |

电池单体、模块固定方式和安装方式相同 |

振动、机械冲击、模拟碰撞、挤压、浸水、底部撞击 |

|

6 |

电池包内热管理系统布置方式、工作方式和冷却媒介 相同 |

振动、浸水、机械冲击、模拟碰撞、挤压、热扩散、底部 撞击 |

|

7 |

电池包内热管理系统流道排布方式相同,电池包外部冷 却媒介接口规格型号相同 |

振动、浸水、机械冲击、模拟碰撞、底部撞击 |

|

8 |

隔热材料相同 |

热扩散、外部火烧 |

|

9 |

电池单体、模块的串联数量相同;或电池单体、模块的串 联数量减少,但内部结构不变 |

振动、浸水、机械冲击、模拟碰撞、挤压、热扩散、过充电保 护、过温保护、过放电保护、过流保护、短路保护、底部撞击 |

|

10 |

BMS的硬件规格型号、生产企业相同,软件版本号相同 (除非不影响动力蓄电池安全),控制软件中的保护参数 及阈值相同(如热防护策略相同,热报警策略相同,热事 件报警信号相同),电池管理系统生产企业相同 |

过温保护、短路保护、过充电保护、过放电保护、过流保 护、热扩散 |

|

11 |

电气部件的额定电压负载能力、额定电流负载能力无 降低 |

过温保护、短路保护、过充电保护、过放电保护、过流 保护 |

|

12 |

电池包内高压回路数量相同或者减少 |

过温保护、短路保护、过充电保护、过放电保护、过流保 护、热扩散 |

|

13 |

维修开关、高低压接插件的数量、规格型号及布置位置 相同 |

振动、外部火烧、浸水、短路保护、过流保护 |

|

14 |

泄压装置的数量、规格型号及布置位置相同 |

振动、外部火烧、温度冲击、湿热循环、浸水、盐雾、热扩散 |

|

15 |

电池包长度、宽度尺寸相同且与标称值的差值在标称值 的±1%以内,高度尺寸相同且与标称值的差值在标称 值的±5%以内 |

振动、浸水、模拟碰撞、机械冲击、挤压、热扩散、底部 撞击 |

|

16 |

电池包质量相同且在标称值的90%~103% |

振动、浸水 |

|

17 |

整车上以对称形式安装的电池包,电池包外包络结构、 电池模组布置满足镜像对称 |

振动、模拟碰撞、机械冲击、外部火烧、挤压、温度冲击、 湿热循环、高海拔、浸水、热扩散、底部撞击 |

10 标准的实施

对于新申请型式批准的车型,自本文件实施之日起开始执行;对于已获得型式批准的车型,自本文

件实施之日起第13个月开始执行。

21

GB 38031—2025

附 录 A

(资料性) 电池包和系统的典型结构示例

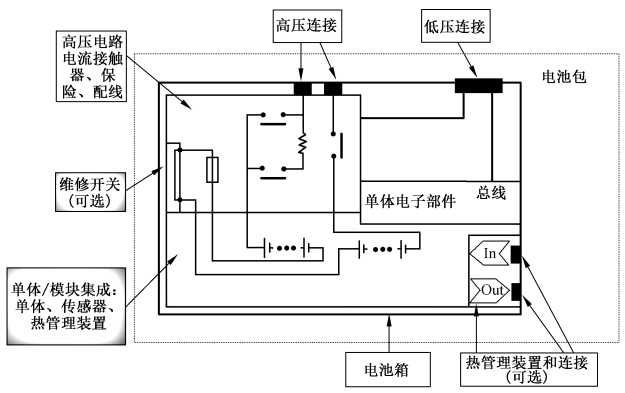

A.1 电池包

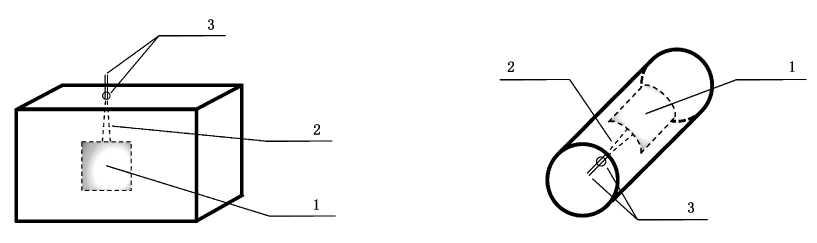

电池包的典型结构通常包括电池单体、部件、高压电路、过流保护装置及与其他外部系统的接口(如 冷却、高压、辅助低压和通信等)。图A.1是一个电池包的典型结构。

标引符号说明:

In ———冷却介质进口;

Out———冷却介质出口。

图A .1 电池包典型结构

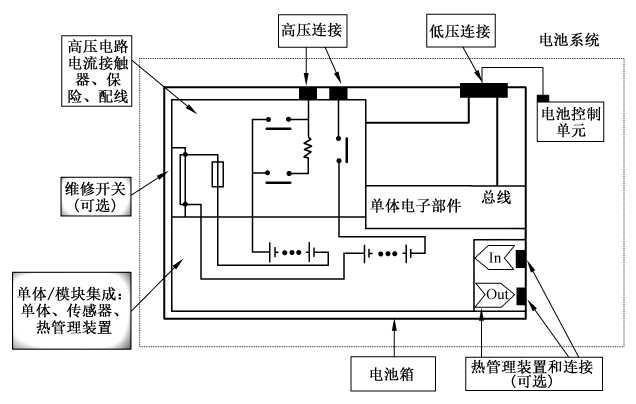

A.2 电池系统

电池系统的典型结构有两种,分别是集成了电池控制单元的电池系统和带外置电池控制单元的电 池系统,分别如图A.2和图A.3所示。

22

GB 38031—2025

标引符号说明:

In ———冷却介质进口;

Out———冷却介质出口。

图A .2 含集成电池控制单元的电池系统典型结构

标引符号说明:

In ———冷却介质进口;

Out———冷却介质出口。

图A.3 外置集成电池控制单元的电池系统典型结构

23

GB 38031—2025

附 录 B (规范性) 电池包或系统绝缘电阻测试方法

B .1 试验条件

电池包或系统均以制造商规定的完全充电状态进行,试验环境温度为22℃±5℃,相对湿度为 10%~90%。

电压检测工具的内阻不小于10MΩ。在测量时若绝缘监测功能会对电池包或系统绝缘电阻的测 试产生影响,则应将绝缘监测功能关闭或者将绝缘电阻监测单元从B级电压电路中断开,以免影响测 量值,否则制造商可选择是否关闭绝缘监测功能或者将绝缘监测单元从B级电压电路中断开。

B .2 绝缘电阻测试方法

B.2.1 方法1

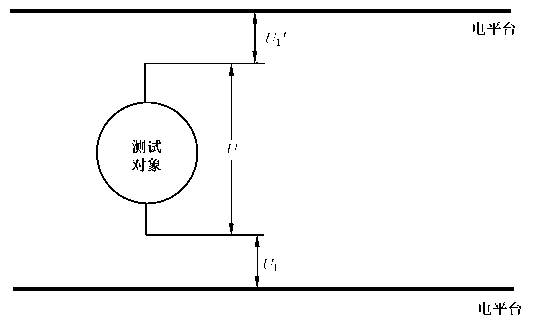

B .2 .1 .1 使电池包或系统内的电力、电子开关激活以保证电池系统处于接通状态。

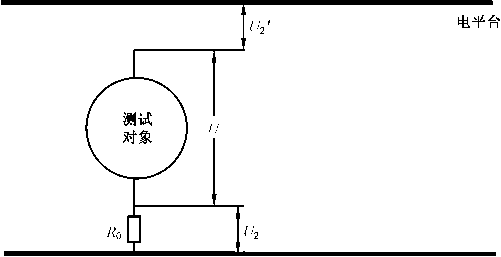

B.2 .1 .2 用相同的两个电压检测工具同时测量电池包或系统的正负极输出端子和电平台之间的电 压,如图B.1所示。待读数稳定,较高的一个为U1,较低的一个为U'1。电池包或系统的电平台可是其 与整车电平台连接的可导电外壳。

图B.1 绝缘电阻测量步骤1

B.2.1.3 添加一个已知电阻R0,阻值推荐1MΩ。如图B.2所示并联在电池包或系统的U1侧端子与电 平台之间。再用B.2.1.2中的两个电压检测工具同时测量电池包或系统的正负极输出端子和电平台之 间的电压,待读数稳定,测量值为U2和U'2。

24

GB 38031—2025

电平台

图B.2 绝缘电阻测量步骤2

B.2.1.4 计算绝缘电阻Ki,方法如下:

Ri可使用Ro和四个电压值Ui、U'、U2和U2'以及电压检测设备内阻厂,代入公式(B.1)或公

式(B.2)来计算。

Ri Xr_ R fU∕ _ U/ ) Ri +r R0 IU2 U1J

|

Ri |

1 =---------------- | |

|

1 |

1 — ^^^^^^^^^" ^^^^^^^^^^^H | |

|

R0FU |

r | |

(B.1)

(B.2)

B.2.2 方法2

B .2 .2 .1 使电池包或系统处于接通的状态。

B.2 .2 .2 使用绝缘电阻仪分别测量电池包或系统正负极输出端子和电平台之间的绝缘电阻。电池包 或系统的电平台可作为与整车电平台连接的可导电外壳。

B.2.2.3 测量电压:使用的测量电压应为电池包或系统标称电压的1.5倍或500V(d.c.)的电压,两者 取较高值。

B.2.2.4 测量时间:施加电压的时间应不小于30s,以便获得稳定的读数。

25

GB 38031—2025

附 录 C (规范性) 热扩散分析与验证报告

C.1 通则

电池包或系统在单个电池因内部短路引发的热失控后,应不起火、不爆炸,并在不晚于热失控发生 后的5min提供一个热事件报警信号,且在发出热事件报警信号之前,以及发出热事件报警信号之后的 5min内烟气不导致乘员舱发生危险。

C .2 制造商定义的热事件报警信号说明

C.2.1 触发警告的热事件参数(例如温度、温升速率、SOC、电压下降、电流等)和相关阈值水平(通常明 显区别于制造商规定的工作状态)。

C.2.2 警告信号说明:描述传感器以及在发生热事件时电池包或系统控制说明。

C .3 电池包或系统的安全性说明文件

C.3.1 在单个电池热失控的情况下,电池单体、电池包或系统或整车中应能实现C.1所述功能或特性。 制造商应提供C.3.2~C.3.5中的安全性说明文件。

C.3 .2 风险降低分析:使用适当的标准方法记录单个电池热失控所引起的对车辆乘员的风险以及降低 风险所采用的缓解功能或特征(例如:GB/T34590、ISO26262、GB/T20438、IEC61508中的故障分析 或类似的方法)。

C.3.3 相关物理系统和组件的系统图。相关系统和组件是指有助于实现C.1所述功能或特性的系统 和组件。

C.3.4 表示相关系统和组件的功能操作、确认所有风险缓解功能或特征的图表。

C.3.5 制造商应提供电池包或系统安全性的风险缓解功能或特征的试验程序及结果文件,文件内容包 括以下部分。

a) 对其操作策略的描述。

b) 实现功能的物理系统或组件的标识。

c) 风险缓解功能技术说明(分析或模拟验证的程序和结果数据)。

d) 风险缓解功能技术说明(验证试验的程序和结果数据),包括以下部分:

1) 试验时间、地点及产品技术参数;

2) 试验程序:包括试验方法、试验对象、触发对象、监控点布置方案、热失控触发判定条件以 及对试验对象所做的改动清单等,制造商可自行提供试验程序,也可参考C.5所述程序;

3) 试验结果:包括试验关键事件(热失控触发开启、热失控发生、热失控触发停止、热事件报 警信号、外部烟、火、爆炸等)的照片、数据和时间等。

e) 如果制造商在C.5测试中使用电池包或系统作为试验对象,风险缓解功能技术说明应包括在 发出热事件报警信号之前,以及发出热事件报警信号之后的5min内,烟气不导致乘员舱发生 危险的技术说明。

C .4 验证与资料提供说明

C.4.1 检测机构依据制造商提供的技术说明文件、试验程序进行结果验证,并提供试验报告。

C.4.2 热扩散分析与验证报告应包含表C.1所列3项报告,其中第1项和第2项为制造商提供,第3项

26

GB 38031—2025

由检测机构出具。C.3.5d)与C.4所述的验证试验可为在相同检测机构进行的同一试验。

表C.1 热扩散分析与验证报告详细内容

|

编号 |

报告名称 |

对应章节 |

|

1 |

制造商定义的热事件报警信号说明 |

C.2.1、C.2.2 |

|

2 |

说明电池包或系统安全性的技术文件 |

C.3.2、C.3.3、C.3.4、C.3.5 |

|

3 |

检测机构依据制造商提供的技术文件、试验程序进行结果验证的检测报告 |

C.4.1 |

C.5 热扩散验证试验程序

C.5 .1 试验对象

试验对象为电池包或系统或整车。

C.5 .2 试验条件

试验应在以下条件进行。

a) 本试验在温度为0℃以上,相对湿度为10%~90%,大气压力为86kPa~106kPa的室内环境 或者风速不大于2.5km/h的环境中进行。试验前将电池包或系统的温度调整至22℃± 5℃。

b) 试验开始前,对试验对象的SOC进行调整。对于设计为外部充电的电池包或系统,SOC调至 不低于制造商规定的最高工作荷电状态的95%;对于设计为仅通过车辆能源进行充电的电池 包或系统,SOC调至不低于制造商规定的最高工作荷电状态的90%。

c) 试验中避免对测试样品进行不必要的改动,制造商需提交所做改动的清单。对测试样品进行 一定程度的改动,可能导致无法进行充电,因此需在试验开始前确认试验对象的SOC满足 要求。

d) 试验开始前,确认试验对象及试验装置处于正常状态。对于电池包或系统层级测试,电池包或 系统操作状态(如电池管理系统、热管理系统是否运行)与动力蓄电池下电1h内状态时的控 制策略保持一致。对于整车层级测试,试验前车辆仪表盘和中控屏幕应显示正常且无报警信 息。乘员舱内应布置视频采集装置,并确保装置可实时观察到乘员舱内部空间。车辆采取动 力蓄电池下电1h内状态时的控制策略,驻车挡位,车门、车窗及天窗关闭,空调关闭。

C.5 .3 试验方法

C.5.3.1 推荐C.5.3.3、C.5.3.4、C.5.3.5作为热扩散试验的可选触发方法,制造商可选择其中一种方 法,也可自行选择其他方法来触发热失控。

C.5.3.2 热失控触发对象:试验对象中的电池单体。选择电池包内靠近中心位置,或者被其他电池单 体包围的电池单体。

C.5.3.3 针刺触发热失控方法如下:

a) 刺针材料:钢;

b) 刺针直径:3mm~8mm;

c) 针尖形状:圆锥形,角度为20°~60°;

d) 针刺速度:0.1mm/s~10mm/s;

e) 针刺位置及方向:选择能触发电池单体发生热失控的位置和方向(例如,垂直于极片的方向);

f) 针刺停止条件:直至热失控,或者针刺深度达到触发电池单体沿针刺方向尺寸的90%;

27

GB 38031—2025

g) 电池包针刺孔位置应采用密封材料进行封堵,抑制针刺孔排气情况。

C.5.3.4 外部加热触发热失控方法:使用平面状或者棒状加热装置,并且其表面应覆盖陶瓷、金属或绝 缘层。对于尺寸与电池单体相同的块状加热装置,可用该加热装置代替其中一个电池单体,与触发对象 的表面直接接触;对于薄膜加热装置,则应将其始终附着在触发对象的表面;加热装置的加热面积都应 不大于电池单体被加热面的表面积;将加热装置的加热面与电池单体表面直接接触,加热装置的位置应 与C.5.3.6中规定的温度传感器的位置相对应;对触发对象进行加热,推荐的加热功率见表C.2;当发生 热失控或者C.5.3.6定义的监测点温度达到300℃时,停止触发。

表C.2 加热功率选择

|

触发对象电能E Wh |

加热功率 W |

|

E<100 |

30~300 |

|

100≤E<400 |

300~1000 |

|

400≤E<800 |

300~2000 |

|

E≥800 |

>600 |

C.5.3.5 内部加热触发热失控方法:使用表C.3中推荐的加热片,制备内置加热片的电池单体及电池 包,并进行加热。

表C.3 加热片规格及使用方法说明

|

内部加热方法 |

参数/说明 | |

|

加热片规格 |

材质 |

Cu+绝缘层,或其他合适的电阻加热元件 |

|

面积 |

15mm×15mm~60mm×60mm | |

|

厚度 |

≤0.5mm | |

|

功率 |

触发对象电能E<500Wh,加热片功率为150W~700W; 触发对象电能E≥500Wh,加热片功率为200W~700W | |

|

使用方法 |

布置位置 |

卷芯或叠片表面中心 |

|

出线孔和导线端部密封 |

树脂胶(如环氧树脂),或者其他合适的结构密封方式 | |

C.5.3.5.1 内置加热片的电池单体及其电池包的制备流程如下。

a) 在制备内置加热片的电池单体前,应先在电池单体外包装上制造合适孔径的通孔,以便加热片 的连接导线从电池单体内部引出。

b) 在电池单体封装前,将加热片布置在卷芯或叠片表面中心。

c) 在电池单体封装后,对电池单体外包装上的出线孔及加热片连接导线端部进行密封处理(见 图C.1)。密封后按照常规制造工序生产电池单体。

d) 将电池单体按照常规制造工序装配在电池包内。将加热片的连接导线从电池包内引出,并在 引出位置进行密封处理。

28

GB 38031—2025

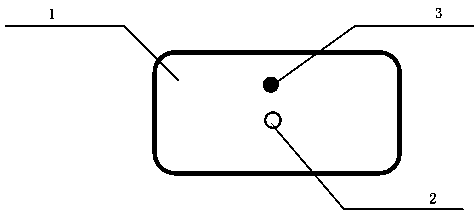

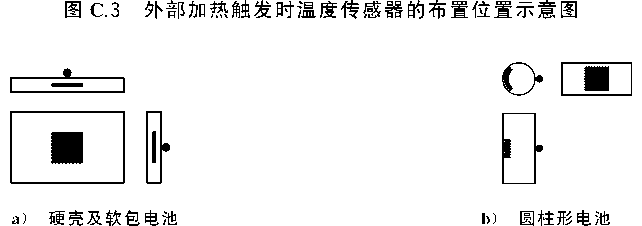

a) 硬壳及软包电池

标引序号说明:

1———加热片;

2———连接导线;

3———密封位置。

b) 圆柱形电池

图C .1 加热装置布置及其连接导线引出示意图

C.5.3.5.2 试验流程:对触发对象进行加热,当发生热失控或者C.5.3.6定义的监测点温度达到300℃ 时,停止触发。

C .5 .3 .6 监控点布置方案如下。

a) 监测电压或温度应使用原始的电路或追加新增的测试用电路。温度数据的采样间隔应小于 1s。

b) 针刺触发时,温度传感器的位置应靠近短路点,也可使用针的温度(如图C.2)。

标引序号说明:

1———触发对象;

2———针刺位置;

3———温度传感器。

图C.2 针刺触发时温度传感器的布置位置示意图

c) 加热触发时,温度传感器布置在远离热传导的一侧,即安装在加热装置的对侧(如图C.3、 图C.4)。

29

GB 38031-2025

a) 硬壳及软包电池

符号说明:

b)圆柱形电池-I

C)圆柱形电池-口

电池单体

加热装置

加热装置

温度传感器

符号说明:

电池单体

加热装置

温度传感器

图C.4内部加热触发时温度传感器的布置位置示意图

C.5.3.7

a)

b)

c)

热失控触发判定条件:

触发对象产生电压降,且下降值超过初始电压的25%;

监测点温度达到制造商规定的最高工作温度;

监测点的温升速率dT/dt≥1℃/s,且持续3s以上。

当a)和c)或者b)和c)发生时,判定发生热失控。如果采用的热失控触发方法未触发电池单体热 失控,为了确保乘员安全及财产安全,需证明采用如上三种推荐方法均不会发生热失控。

C.5.3.8触发电池单体发生热失控后,在试验环境温度下观察,直至所有监测点温度均不高于60℃,且观 察时间至少2h,结束试验。

30

GB 38031—2025

参 考 文 献

[1] GB/T4780—2020 汽车车身术语

[2] GB/T20438(所有部分) 电气/电子/可编程电子安全相关系统的功能安全

[3] GB/T34590(所有部分) 道路车辆 功能安全

[4] ISO26262(allparts) Roadvehicles—Functionalsafety

[5] IEC61508(allparts) Functionalsafetyofelectrical/electronic/programmableelectronic safety-relatedsystems

31