大亚湾石化区化工(危险化学品)企业 安全隐患排查指导手册 (1.0版)

惠州大亚湾开发区管委会应急管理局 上海守安大亚湾安全技术服务部 2025年5月

前言

为贯彻落实国务院、省、市、区关于安全生产治本攻坚三年行动和“2025隐患排查治理年”行动 工作部署,指导提升化工(危险化学品)领域从业人员排查隐患、解决隐患的能力水平,进一步提 高企业风险管控和隐患排查质量,全面强化企业本质安全生产水平。大亚湾区应急管理局组织,上 海守安大亚湾安全技术服务部协助,在日常执法检查及指导帮扶过程中发现的典型安全隐患基础上, 总结提炼各级专家指导服务和专项整治行动成果清单,充分验证相关法律法规和国家标准规范对应 条款,结合大亚湾石化区企业安全生产工作实际,编制大亚湾石化区化工(危险化学品)企业《安 全隐患排查指导手册1.0版》。

本手册以工艺、仪表、设备、电气、仓储、应急、安全等化工过程安全管理重点要素为出发点, 针对各专业领域常见典型安全隐患、法规标准依据、整改前后图文汇总成册,旨在指导提升安全监 管人员执法检查的针对性,直观明了提高企业人员“会查隐患、真查隐患、查真隐患”的能力水平, 全面推动企业举一反三落实安全隐患排查治理主体责任,切实提升企业整体风险管控和隐患排查的 专业性和实效性,确保石化园区安全生产形势持续稳定向好。

第 1 页 共 184页

目录

一、大亚湾化工和危险化学品生产经营单位安全隐患排查图册................................................................3

1.化工工艺检查内容.................................................................................................................................. 3

2.自动化仪表检查内容............................................................................................................................ 21

3.化工设备检查内容................................................................................................................................ 44

4.电气安全检查内容................................................................................................................................ 59

5.仓储与装卸检查内容............................................................................................................................ 74

6.作业安全检查内容................................................................................................................................ 89

7.应急准备与响应检查内容.................................................................................................................. 103

8.安全防护设施检查内容...................................................................................................................... 117

9.基础安全管理检查内容...................................................................................................................... 133

10.其他检查内容.................................................................................................................................... 147

二、大亚湾化工和危险化学品生产经营单位重大事故隐患排查工作指引............................................162

第 2 页 共 184页

序号

1

2

一、大亚湾化工和危险化学品生产经营单位安全隐患排查图册

1 •化工工艺检查内容

隐患内容

危害

排查依据

隐患图片

标准/图片

苯乙烯授水槽 氮气管线上未 设置止回阀。

存在高压窜低压 风险。

《石油化工企业防火标 准》(2018版)(GB 50160-2008)第 7.2.7 条,公 用工程管道与可燃液体的 管道或设备连接时,连续 使用的公用工程管道上应 设止回阀,并在其根部设 切断阀。

苯乙烯授水槽氮气管线上未 设置止回阀

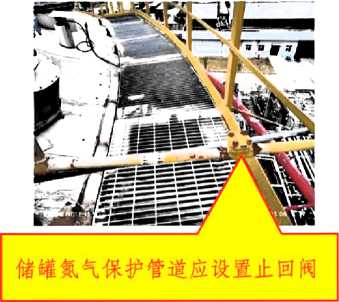

硫酸储罐氮气 保护管道未设 置止回阀。

二氧化硫是一种 有毒有害气体,倒 灌进入氮气系统 后,可能导致中毒 事故的发生。

《压力管道规范工业管 道 第6部分:安全防护》

(GB/T 20801.6-2020)第

7.4.11 条。

储罐氮气保护管道未设置止回阀

第3页共184页

|

1.化工工艺检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

3 |

废气回收系统 尾气总管未设 置阻火器。 |

多数的有机废气 都是有易燃易爆 的性质,安装阻火 器,阻止可燃气 体、易燃液体蒸汽 的火焰蔓延和防 止回火,避免引起 爆炸。 |

《油气回收处理设施技术 标准》GB/T 50759-2022油 气回收装置和油气处理装 置的尾气排放管道及其附 件的设置应符合下列规 定:3、尾气排放管道应设 置采样口和阻火设施。 |

W 废气回收系统尾Z总管「设 置阻火器 |

废气回收系统反J气总管⅛an 阻火器 |

|

4 |

某企业氢放空 系统放空管排 放口未设置阻 火器。 |

存在火灾或爆炸 风险。 |

《氢气使用安全技术规 程》(GB 4962-2008)第 8.2条。氢气排放管应设阻 火器,阻火器应设在管口 处。 |

屈 放空管线未设置阻火器 |

ɪ 放空管排放口设置阻火器 |

第 4 页 共 184页

序号

隐患内容

危害

1.化工工艺检查内容

排查依据

隐患图片

标准/图片

|

T-5106苯乙烯 储罐工艺操作 温度DCS组态 高高报警值为 |

苯乙烯操作温度 |

《石油化工储运系统罐区 设计规范》(SH/T | |

|

5 |

30度,纸质版 操作手册中高 高报警值为20 度,组态高高报 |

高,苯乙烯存在聚 合风险。 |

3007-2014)第3.4条:可 燃液体储存温度苯乙烯为 5--20 ℃。 |

警值错误。

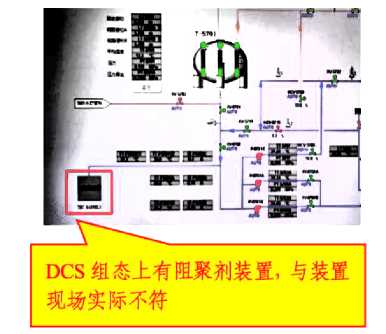

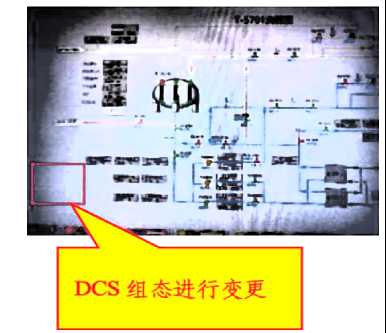

6

丁二烯球罐 T-5701在DCS 组态上有阻聚 剂装置,与现场 实际不符。

易造成误操作。

《关于加强化工过程安全 管理的指导意见》(安监 总管三〔2013〕88号)第 二十三、二十四条:当工 艺路线、控制参数、原辅 料等发生变更时,应严格 执行变更管理制度,开展 变更安全风险分析;变更 后应对相关操作规程进行 修订,并对相关人员进行 培训。

第5页共184页

1.化工工艺检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

7 |

甲苯、甲醇卸车 区氮气吹扫管 线上未设置止 回阀。 |

一旦氮气等公用 物料断供,在未安 装止回阀的前提 下,如果切断阀内 漏,工艺物料会反 窜进入公用物料 系统造成污染。 |

《阀门的设置》(HG/T 20570.18-95) 第2.0.4.6条 要求:公用物料管道可能由 于工艺液体倒流而遭到污 染时,则在公用物料管切 断阀下游设置止回阀。 |

氮气吹扫管线未设置止回阀 |

陶 氮气吹扫管线设置止回阀 |

|

8 |

操作规程缺水、 氮气、仪表风的 应急处置步骤。 |

缺少应急处置步 骤易导致现场人 员忙中出错引发 事故。 |

《关于加强化工过程安全 管理的指导意见》(安监总 管三〔2013〕88号)第八条。 操作规程的内容应至少包 括:开车、正常操作、临 时操作、应急操作、正常 停车和紧急停车的操作步 骤与安全要求;工艺参数 的正常控制范围,偏离正 常工况的后果,防止和纠 正偏离正常工况的方法及 步骤。 |

IwWmi 風::二:::二::::二二:::二=二:H =二::U J ■ ' d ,—■ ∙"IM >■ «■♦,■>»• •>. , MM — M *1^4 - ■ * .Lf.I.f — ■ ■** CJWI AB ” ♦,W∙ * .,♦ MH MW M«M« “ H ' «iM*W ∙ Hr I I ', ««»«>» ⅛⅝⅜*⅝ M « ≡M W ■—⅝<⅝L⅛⅛⅜ - ■ I 二寻二:二::二二H 操作1程缺少「水、停氮气、仪表风等 应急处置措施, |

'∣⅛Λmt∣∙∙*<<**∙*∙,'Λ∙t- "⅛eR≡⅞KaIllfflFKW BW3 MWf ΛM*PK. ' ∙-WMΛC>. SfE . ⅞M <∣LV> ftlMU>t*B∙ TIhKZffI •■ l∙∙β. ə-v -ɪ- ^≡^ . Zt.1⅛∙. t5ttWΛUΛ*,X .fc<M. «»»«#»♦■-M≡∏tΛ",Λ"**** ■ ”r. at*tH∣Λα.w.. ∙a-βc. ∙κ∙r∙,ιK3W,= BlrbE*tκ***∙ R>us* I wm>⅜<βn **ιm*∙∙∙ ■ rr-sooι >. ιβ∣iι⅝ai*v* <■ ∞>> Aitiifln- ∙∙h*"βl∙.Z ∙*G∙*VB . MIRMI. Wir I ・"l I *Q*3∙1M∙*1 广・■** l*∙1k∙*, I . *it∙Wtt∙∣ 1. WfiNKIVMI ∙⅛V⅛lflΛM∙R*-Λf'**⅛∙*1 I J. ⅛m*i⅛wi∙λhwm∙xw∙*,∣∙⅛*≡"∙***,m',∙ 操作规程W加异常工况下的 应急处置措施。 |

第 6 页 共 184页

|

1.化工工艺检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

9 |

苯乙烯储罐工 艺卡片缺少高 低液位报警值、 高液位联锁。 |

可能存在储罐溢 罐或抽瘪、泵抽空 引发安全事故的 风险。 |

《化工过程安全管理导 则》(AQ/T 3034-2022) 第4.9.1.3条,操作规程内 容应至少包括:工艺参数 的正常控制范围及报警、 联锁值设置。企业应根据 操作规程中确定的重要控 制指标编制工艺卡片。 |

-*工艺卡 N m 隗 bi ” ” P ra≡ * ___ 1 — [—^∙ —— ,4 砍1 $■« 工 如 $1 ( ?厶/,mW》ki®t ⅛⅛⅛o ^^Wir&之吧Ε 庁J烯储駐艺卡片缺少高低 液位报警值、高液位联锁值 |

k 一I射片—■ 烯储罐工艺卡片包含高低 液位报警值、1液位联锁值 |

|

10 |

安全生产操作 规程工艺联锁、 报警一览表缺 控制指标。 |

缺乏温度、压力、 流速等关键指标 的控制标准,可能 导致设备超压、过 热或爆炸。操作人 员因无明确指引 而凭经验操作,易 引发机械伤害、触 电或化学暴露事 故。 |

《关于加强化工过程安全 管理的指导意见》(安监 总管三〔2013〕88号)第 八条:操作规程的内容至 少应包括:3.工艺参数一览 表,包括设计值、正常控 制范围、报警值及联锁值。 |

安全生产操作规程工艺M警一览 表缺控制指标 |

IIWg⅞ 呦帆」HaIIiH矚 I ≡⅛⅞⅜¾2継丽卜 1⅞ UHM 瓦~ 僦呢 丽 - 眦 VΛ⅛嬲 脚∙S< JMfC< 碉力卜恥 HJiil - , IWi 一栅 安全生产操作规程工艺露二J£,包 括正常控制范围、报警值及联锁值 |

第 7 页 共 184页

|

1.化工工艺检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

11 |

储罐液位计未 标识最高和最 低安全液位。 |

容易导致液位超 限,操作人员无法 直观判断当前液 位是否处于正常 运行区间,可能导 致操作事故的风 险。 |

《固定式压力容器安全技 术监察规程》(TSG 21-2016)第9.2.2.2条,液 位计安装,液位计应当安 装在便于观察的位置,否 则应当增加其他辅助设 施。大型压力容器还应当 有集中控制的设施和报警 装置。液位计上最高和最 低安全液位线,应当做出 明显的标志。 |

臥 储罐液位计未标识最高和最低安全液位 |

皿 液位计上最高和最低安全液位,应当做 出明显的标志。 | ||

|

12 |

某企业加氢反 应釜设置的急 冷系统联锁冷 却水调节阀前 切断阀处于关 闭状态,无法满 足紧急状态反 应釜降温需要 和自动化系统 控制要求。 |

反应热难以撤除, 存在爆炸风险。 |

《危险化学品企业安全风 险隐患排查治理导则》4 装置运行安全风险隐患排 查表(三)工艺技术及工艺 装置的安全控制。序号3、 危险化工工艺的安全控制 应按照重点监管的危险化 工工艺安全控制要求、重 点监控参数及推荐的控制 方案 的要求,并结合 HAZOP分析结果进行设 置。 |

麗 联锁冷却水调节阀 态,无法满足紧急 |

I 前切断阀夂 状态反应学 |

3于关闭状 卜降温需要 |

W 联锁冷却水调节阀前切断阀打开,确保紧 急状态反应釜降温需要和自动化控制要求 |

第 8 页 共 184页

|

1.化工工艺检查内容 | ||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

» , |

隐患图片 |

标准/图片 |

|

13 |

罐顶气相水封 罐水封高度未 达到溢流口。 |

水封高度不足时, 罐内气相(如苯、 汽油蒸气)可能直 接突破水封,进入 大气形成爆炸性 混合物的风险。 |

《工艺系统工程设计规 定》(HG/T 20570-95)3.08 由于液体被夹带或泄漏等 原因造成液封液损失时, 在工程设计中应采取措施 保持液封高度。 |

悶 罐顶气相水封罐水封高度未达 到溢流口___________ |

PT 水封罐水封高度达到溢流口 | |

|

14 |

某企业危化及 有毒品罐取样 现场15m内无 紧急洗眼装置。 |

有毒物品有强烈 的腐蚀作用,眼睛 接触可致灼伤,皮 肤吸收引起中毒 的风险。 |

《化工企业安全卫生设计 规范》(HG 20571-2014) 第5.1.6条:在液体毒性危 害严重的作业场所,应设 计洗眼器、淋洗器等安全 防护措施,淋洗器、洗眼 器的服务半径应不大于 15m。 |

t-⅜¾ 危化品罐取样现场15m内无紧 I急洗眼装置。 |

適 所,应设计洗眼器 | |

第 9 页 共 184页

1 •化工工艺检查内容

|

序号 |

隐患内容 |

危害 |

查依据 |

|

15 |

浓硫酸储罐 (3-V1602 )呼 吸阀未设置除 湿器。 |

空气中水进入储 罐内,与浓硫酸对 罐壁形成腐蚀,破 坏浓硫酸对储罐 壁的钝化层。 |

《化学工业循环冷却水系 统设计规范》(GB 50648-2011 )第 11.2.4 条: 浓酸储罐应设置通气除湿 设施,盐酸储罐应设置酸雾 吸收设施。 《工业循环冷却水处理设 计规范》(GB/T 50050-2017)第 8.2.1 (3 ) 条:浓硫酸贮罐应设防护型 液位计和排气口,排气口 应设置除湿器。 |

|

16 |

液氮罐处未见 第三方卸车人 员卸车操作规 程及企业对卸 车监护、监督相 关要求。 |

若未规定操作步 骤,第三方操作人 员操作不规范,存 在引发泄漏或爆 炸的风险。 |

《化工过程安全管理导 则》(AQ/T 3034-2022 ) 第4.14.2条:企业应与承 包商签订安全协议或合同 附件,明确双方的安全责 任、义务与要求,对承包 商的安全工作统一协调、 管理。 |

第10页共184页

1 .化工工艺检查内容

标准/图片

甲醇制氢装置 氢气取样未采 用密闭循环取 样。

可能造成氢气泄 漏导致火灾或爆 炸的风险。

《石油化工金属管道布置 设计规范》(SH 3012-2011) 第723条:下列介质应采 取密闭循环取样:极度危害 和高度危害的介质;甲类可 燃气体;液化姪。

甲醇制氢装置氢气取样未采用密闭循 环取样

极度危害和高度危害的介质、甲类可 燃气体、液化姪应采用密闭循环取样

|

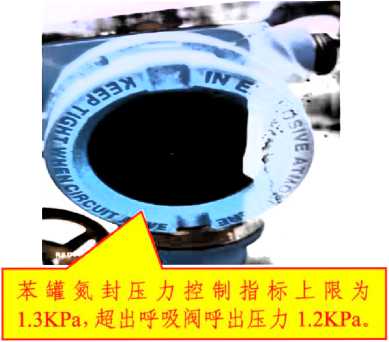

苯罐氮封压力 控制指标上限 |

储罐氮封压力控 制指标若设置不 当(如压力过高/ 过低或与呼吸阀 压力不匹配),会 直接破坏储罐的 安全保护体系,引 发连锁风险。 |

《油气回收处理设施技术 标准》(GB/T 50759-2022) 525:储罐顶部气相空间 的操作压力,无气体密封 时,不应低于呼吸阀的吸 | |

|

18 |

为1.3KPa,超出 |

入整定压力;有气体密封 | |

|

呼吸阀呼出压 |

时,不应低于0.2kPa (G)。 | ||

|

力 1.2KPao |

油气排出压力不应高于呼 吸阀的呼出整定压力,并 应设置压力就地及远传仪 表。 | ||

苯罐氮封压力控制指标上限为 1.3KPa,超出呼吸阀呼出压力1.2KPa.

苯罐氮封压力控制指标上限不应超过 呼吸阀的呼出整定压力.

第11页共184页

1.化工工艺检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

19 |

在氮气环境下 操作人员探入 聚合反应釜打 捞聚合结块无 相关操作规定。 |

存在跌入和窒息 风险。 |

《化工过程安全管理导 则》(AQ/T3034-2022)第 4.9.1.5条,企业应确保每 个操作岗位存放有效的纸 质操作规程,便于操作人 员随时查用;《危险化学 品企业特殊作业安全规 范》(GB 30871-2022)第 6.2条,作业前应保持受限 空间内空气流通良好。 |

在氮彳环境下探入聚合反R撈聚合 结块作业活动无相关操作规定。 |

[ILi-^⅛2⅛∙J⅛IsA」J J RaswttWftH , 制定反应釜捞结块作业流程 |

|

20 |

对出现的工艺 报警未及时处 置和记录。 |

工艺报警(如超 温、超压、液位异 常)是系统异常的 早期信号,若不及 时干预,可能导致 保护层失效触发 联锁风险。 |

《化工过程安全管理导 则》(AQ/T3034-2022)第 4.9.4.2条,操作人员应及 时响应、处置报警信息, 重要报警要有报警原因分 析及处置记录。 |

工煩MHt量台* .月 »» HN ∙∙IU<"D> 吐・5 *MA *i£ 对出现的工艺报警未及时处置和记录 |

≡≡≡≡⅛5 丁卓“-≡- ⅛^ ■ ^: .∏ *ιNi*∙m i 叱 筋Si *匹紐 W 3二 fcl^^rM 对出不的工艺J警及时处置并进行详 细记录 |

第12 页 共 184页

|

1.化工工艺检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

21 |

磺化反应釜内 温度与反应釜 夹套冷却水进 水阀未形成联 锁关系。 |

超温,操作失误可 能引起爆炸风险。 |

《关于公布首批重点监管 的危险化工工艺目录的通 知》(安监总管三〔2009〕 116号)危险化工工艺的安 全控制应按照重点监管的 危险化工工艺安全控制要 求、重点监控参数及推荐 的控制方案的要求,并结 合HAZOP分析结果进行 设置。 |

■ " 80、(J J L 磺化反了釜内温度与反应釜冷却 水进水阀未形成联锁关系 |

HW>MV*<MM∙<∙ / ,册WMWWBnaaH K' KSUZιW∙yt*X∙∙∙"R ⅞f≡W* IEtMIeB. ”*右力'(BC∣∣'∣uMH.∙trnm⅛w⅞⅛∣∙fl∣. / , *^^∕Qt7fUH2Mo" UtMlKnW 哪中声%Ef Ef - —JJ wuh*∙**∙. 父~y w^CFlt'l*⅜'*1涉*r*φ"a 廿且 增加反应釜内Ia度与反应釜夹套冷却 水进水阀联锁关系 |

|

22 |

醚后碳四至火 炬吹扫管线使 用金属软管。 |

管线耐压等级不 够,存在泄漏起 火、爆炸的风险。 |

《石油化工企业设计防火 标准》(GB 50160-2008[2 018年版])第7.2.18条, 液化烃、液氯、液氨管道 不得采用软管连接。 |

随后碳四至火炬吹扫管线使用金属软管 |

風 晚后碳四至火炬吹扫管线使用金属管道 |

第13 页 共 184页

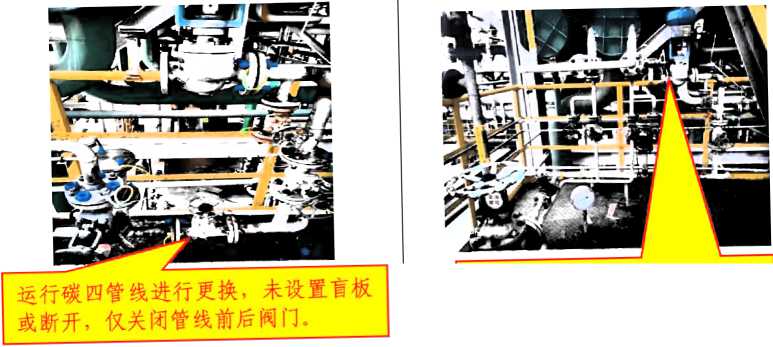

隐患内容

碳四管线进行 更换,未设置盲 板或断开,仅关 闭管线前后阀 门。

存在阀门内漏造 成起火、爆炸风 险。

1 •化工工艺检查内容

排查依据

隐患图片

标准/图片

某重点监管聚 合工艺操作规 程规定聚合釜 温度控制异常, 可将自动状态 改为手动状态。

自动改为手动,存 在人为失误,造成 爆聚引起爆炸风 险。

《危险化学品企业特殊作 业安全规范》(GB 30871-2022 )第 522 条, 火灾爆炸危险场所中生产 设备上的动火作业,应将 设备设施与生产系统彻底 断开或隔离,不应以水封

或仅关闭阀门代替盲板作

为隔离措施。

《危险化学品生产企业安 全生产许可证实施办法》

(安监总局令41号,89 号修正)(三)涉及危险 化工工艺的装置装设自动 化控制系统。《危险化学 品安全专项整治三年行动 实施方案》(三)涉及“两 重点一重大"的生产装置 自动化控制系统装备和使

增加盲板作为能量隔离措施

T2点.健示低退计时.

*周的幵度∙ vasw,ffi⅞9t^vra∣

0定的" 1.5'C 时.HMM*W^

≡≡3

儿遇還鍔常K廿启____

['mHSek屈$前倉■承1

I βfi⅛ιn*∙乡“” [,欣∙r∙U∙. H6力吠 ⅛rτ

♦'? ∙3W EifS Bl

Miy1MT⅛l-⅜lt ∙M⅜≡λHT∣M. A⅜a¾⅞ ∣t∙MΛ∙βiM∣Ml.

某重点监管聚合工艺操作规程规定聚

合釜温度控制异常,可将自动状态改为

修改并完善操作规程

手动状态

第14页共184页

1.化工工艺检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

25 |

某重点监管聚 合工艺反应釜 终止剂罐一年 一次加入,但无 消耗记录。 |

无视镜观察,存在 终止剂不够,异常 情况无法加入存 在爆聚引发起火、 爆炸风险。 |

《化工过程安全管理导 则》(AQ/T 3034-2022) 第4.4.6条,企业应保证相 关人员及时获取最新的安 全生产信息,使其与岗位 控制风险相匹配。 |

反应釜终止剂无消耗记录 |

I 口I蜜剂HHα∕史换记:⅜我 I, 建立反应釜终止剂更换台账 |

|

26 |

某空分装置氩 塔压力控制范 围为2-85kpa,低 报3kpa,低低报 2kpa,联锁值 5kpa。 |

存在在正常控制 范围进行联锁,频 繁停车引发事故 的风险。 |

《关于组织重点县企业开 展安全风险通知隐患排查 的》序号2.2.11条,DCS、 SIS系统中报警、联锁值设 置不满足要求。 |

■二二—二一 1 1匕二二::二; 7 空分装置氫/压力控制范围为 2-85kPa,低报3kPa,低低报2kPa,联锁 值 5kPa |

修改压力联锁值 |

第15 页 共 184页

1.化工工艺检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

27 |

备用安全阀手 阀出口关闭。 |

备用安全阀手阀 进出口关闭,在紧 急切换备用安全 阀时延长时间,造 成憋压的风险。 |

《石油化工装置安全泄压 设施工艺设计规范》(SH/T 3210-2020)第4.7条,备 用安全阀出口切断阀宜锁 开或铅封开。 |

i” 备用安全阀出口切断阀关闭 |

O 备用安全阀出口切断阀铅封开 |

|

28 |

DCS报警记录, 一天内多次出 现重复报警,未 采取有效措施。 |

报警泛滥,容易造 成疲惫引发事故 的风险。 |

《化工过程安全管理导 则》(AQ/T 3034-2022) 第4.9.4.2、4.9.4.4条,操 作人员应及时响应处置报 警信息,重要报警要有报 警原因分析及处置记录; 企业应建立报警管理系 统,设定报警管理的关键 指标,优化报警设置,减 少报警数量。 |

-^JW鍛包山第1一幺也一一_处、急 L ' "/用 >v ^r9J∣ 我泣大 一1-- LLj∕T⅛¼W∙Sκ 仙L内Lt⅛? -笈 一 $ JaUK 2403 複利∙WiH∙* -■ &吆较皿山川:印 演/:山e上队*,货悪 “3, M %」."•/*, ■内收卜___松』 IL留g*泛 W/ɪf旦 依位寸丑 爭圭稣 ▲^⅛∕敏¥当里J W备. ^44∣ 斗!^ 立内雌L彳呼Ml ~ 轶欣 m幽空'決XME 一粒巾泡 把 DCS报警记录,一天内多次出现重 复报警,未采取有效措施 |

.针对1W 处置措施不当的问就,4 I内操人员进行专项培训,优4 报警设值.出现报警及时干4 预,采取有效措施避免重复, 加强人员培训,出现报警及时进行 干预,采取有效措施避免重复报警 |

第16 页 共 184页

1.化工工艺检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

29 |

危险化学品生 产装置停车方 案存在盲板抽 堵,但无盲板 图。 |

存在盲板抽堵错 误,造成置换不彻 底,引发安全事故 的风险。 |

《关于加强化工过程安全 管理的指导意见》(安监 总管三〔2013〕88号)(十) 抽堵盲板作业应在编号、 挂牌登记后按规定的顺序 进行,并安排专人逐一进 行现场确认。 |

ti≡ι*f≡tl*β 1)由IWl摘κ*tw ∙imi-i ft/rtt∙-Y-Iioi-W-VTJior a⅛*βs 2)^AM4toV4*ιk*nH. W KWMQBHn-HoazΛX*fN> S) HEO**鼻居B*■・■%, aλlλθ∣ 〈备∙MU∙∙R) « HSQViMn ι∣002tHAflll*l*. Wβn ∏∞2-E-∏01→-ll01-M ∏ιιor vca**n< £」・♦*■— c+)∣ 5)仙后.Λ*-1IOI «» Kiawu <2口)■". *HK<DMil. JtflH 装置停车方案存在盲板抽堵,但无 盲板图 |

3)IIEQ ■工鼻区8字■■■从改为方昊壮玄,(«4MttK*V*) 。史=:4 力界区切*典3>∕∖k≡ll■头*家气・.讨∙χv-i∣OOi*B-∏0>-*V-∏Ol-∙ 50・少/ 、^扫4h∙另函Sh»t?*tt扫(3个), 装置停车方案补充盲板图 |

|

30 |

爆破片在浓硫 酸强腐蚀环境 每三年进行更 换。 |

爆破片腐蚀,起不 到泄压保护作用。 |

《爆破片装置安全技术监 察规程》 (TSGZF003-2011)B6.3.1 一般情况下爆破片更换周 期为2至3年,对于腐蚀 性、毒性介质以及苛刻条 件下使用的爆破片装置应 当缩短更换周期。 |

.∙ . ∙ . . . I ' SWL .. “《■窘■圖—I G ■ 一 ::=■« —I 脑 HNt M U »,警 K Vta ■■ * MaV M "J™* T^ »MMM O»«ri« W I IMH MM ■ aa» v*a u> at ■ f ” ι∙ >ι ∣ a>M * mi ⅞∙M> 3 —” wuuι amM 1 ■■> — VOi MB I* MlM ■« 霏E "= •■ ■ ■■ K ∙^, ■ U « I MM RM ■ ■■» ∙ Wd ≡K 3 ^κ∖w '⅛∙Jr MI ■■ ■■ M α U 1∙ I BMX BMN • ■»• — E "W1K 1L,Γ £ ! *∙ •■ ■■ ∙* 1SJ ɪ* ∙∙ '∙ ≡*M ' ≡*M 爆破片在浓硫酸强腐蚀环境下更换 周期过长 |

—(五)-合公證歴開価京件、介质性质等貝祖版⅛因泵職片裝I ' 更换同H匝为3年.•分异福合解元相关月驗片因嘘开黄躅ii■①更换 E前为2七鹽大豐型KH制片版i雌意-経旗制更抵 在浓硫酸强腐蚀环境下爆破片更换 周期缩减为2年 |

第17 页 共 184页

1.化工工艺检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

31 |

危险化学品生 产装置现场反 应器安全阀为 双开,但PID图 为一开一备(现 场与PID图不 一致)。 |

未履行相应工艺 变更,存在压力容 器保护失效风险。 |

《石油化工装置安全泄压 设施工艺设计规范》(SH/T 3210-2020)第5.3.1条,安 全阀和压力源之间的所有 管道、阀门和管件的流通 截面积应大于或等于安全 阀的进口截面积。当一个 连接口上装设2个或2个 以上的安全阀时,该连接 口入口的截面积应大于或 等于这些安全阀进口截面 积的总和,不包括备用安 全阀。 |

现场反应器安全阀为双开,但PlD 图为一开一备 |

F wo 修改完善PlD图纸 | ||

|

32 |

输送可燃液体 的管道在界区 紧急切断阀,位 于高6m的管 廊,无操作平 台。 |

存在紧急情况自 动切断失效,手动 无法操作引发事 故的风险。 |

《石油化工企业设计防火 标准》GB 50160-2008 (2018版)第7.2.17条, 输送可燃气体、液化烃和 可燃液体的管道在进出石 油化工企业时,应在围墙 内设紧急切断阀。紧急切 断阀应具有自动和手动切 断功能。 |

^⅛^ 紧急切断阀位于高6m的 管廊,无操作平台. |

紧急切断阀手动T 的操作平台 |

1 刃禺 | |

第18 页 共 184页

|

1.化工工艺检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

33 |

装置碱液卸车 现场无操作规 程。 |

存在操作失误的 风险。 |

《化工过程安全管理导 则》(AQ/T 3034-2022) 第4.9.1.5条,企业应确保 每个操作岗位存在有效的 纸质版操作规程和工艺卡 片,便于操作人员随时查 用。 |

无碱液卸车操作规程 |

L丽B车艇種 '⅝jn**∙*■-"・*0■""嫉倉・・.e*"*■ Hwa ■■*»!•>■«*■•<••■■*<»•■ '⅞MBBf∣annXiHEBna ・*・・«. »■*«. K*⅛2*∙ . ■・《・・. ■“M・z •",・0域《3・・"・.wa・・,・・. ,∙,∙a∙∙aw. M*ava*β*∙*HrMa*MM∣ MB*W・・・m・”・ aM>BMaaι**∙rt4M ∣IM*∙rNH MdAVIUM!•<••■■■"• ■Hi >,Mta■■■■««• >'n<ιaaπ>f∏NM*. U.叫| •to. arwMBBM∣ua. >ι.∙' *∙f∣H∣∙MrXHMa. 1 ,*>=BXI・. *»■«■. a- 4*∙∙<t0 J4-β.>MVa2JV, J •*»■ •■♦……■…■…■■■■•■ ∙∙M W ."W>∙U.>i∙ .∙∙.M,MI∣∙. >■>«■■•• *・・・ "・・,■*・••. d∙r∙" 1<* ∙∙∙∙∙∙B∙h β*H. -#w - ` ∙∙∙v∙∙*∙∣ .-<uaa**ara> ■•■■■■«■■■• tiMM* F*avaaMBM MMiaaa ɪ« » ɪ ■ κa*^^D 增加碱液卸车现场操作规程 |

|

34 |

爆破片未设置 在距安全阀入 口5倍管径内。 |

安装距离过大,爆 破片爆破后,介质 流动受阻,安全阀 无法及时开启或 达到全开状态。 |

《爆破片安全装置第2部 分:应用、选择与安装》 (GB/T 567.2-2012)第 4.3.2.2: 当爆破片安全装置安装在 安全阀的入口侧时,应满 足下列要求b)爆破片安全 装置公称直径应不小于安 全阀入口侧管径,并应设 置在距离安全阀入口侧5 倍管径内。 |

爆破片与安全阀间距离 大于安全阀入口侧5倍管径 |

曝破片设置在电离安全阀入口侧5倍管径内 |

第19 页 共 184页

|

1.化工工艺检查内容 | ||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | |

|

35 |

反应器设置的 爆破片和安全 阀管道中间压 力表取源管无 放空阀(或排气 口)。 |

没有放空阀(或排 气口),积聚的介 质会对压力表产 生额外的压力,导 致压力表指示不 准确,可能导致压 力表损坏,无法正 常监测压力。 |

《安全阀与爆破片安全装 置的组合》(GB/T 38599-2020)第4.9条:爆 破片安全装置与安全阀之 间的腔体应设置排气阀,压 力表;《爆破片安全装置 第2部分:应用、选择与 安装》(GB/T 567.2-2012) 第4.3.2.2条:当爆破片安 全装置安装在安全阀的入 口侧时,爆破片安全装置 与安全阀之间的腔体应设 置压力指示装置、排气口 及合适的报警指示器。 |

爆破片和安全阀X道中间压力 表取源管无放空阀 |

S⅞A i Q L 爆破片和安全源 表取源管增设溢 |

J管道中间压力 流阀 |

|

36 |

可燃液体安全 阀排放直排,未 连至冷凝液回 收罐。 |

可燃液体直接排 放到环境中,存在 起火或爆炸风险。 |

《石油化工企业设计防火 标准》GB 50160-2008[2018 年版]5.5.4可燃气体、可燃 液体设备的安全阀出口连 接应符合下列规定:1可燃 液体设备的安全阀出口泄 放管应接入储罐或其他容 器。 |

可燃液体安全阀直排大地 |

黜 可燃液体安全阀排放口通过管道连接 至回收罐 | |

第20 页 共 184页

|

2.自动化仪表检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

1 |

压力、温度等工艺参 数控制回路中,气动 调节阀的8通道模 拟输出AO卡未冗 余配置。 |

一旦单卡件发生 故障,该卡件上所 有通道的调节(控 制)回路或联锁回 路都会失效。 |

《石油化工分散控制系统 设计规范》(SH/T 3092-2013)第7.2.12.1条 用 于控制功能的多通道AO卡 应采用同步冗余,其余用于 控制和联锁保护功能的多 通道模拟量I/O模件应采用 热备或同步冗余。 |

≡ 气动调节阀的8通道模拟 AO卡未冗余配置 |

I 输 |

Ia I用于控制功能的多通道Ao卡 I应采用同步冗余 | |

|

2 |

DCS机柜内供电单 元未冗余配置。 |

一旦电源单元发 生故障会导致整 个DCS系统失效。 |

《分散型控制系统工程设 计规范》(HG/T 20573-2012)第6.3.4.2条 控 制单元的CPU应1:1冗余配 置;通信接口、电源应为1:1 冗余配置。 |

DCS机柜内供电单元未冗余配置 |

DCS机柜内供电单元采用冗余配置 | ||

第21 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

3 |

GDS系统、工业电 视监控系统CCTV 的程控交换机供电 电源引自DCS系统 供电回路。 |

非过程控制相关 系统设备从DCS 系统供配电回路 引出会增加DCS 供电负荷,影响 DCS系统的稳定 性。 |

《石油化工分散控制系统 设计规范》(SH/T 3092-2013)第7.8.2.2条 非 过程控制相关系统的设备 不得使用DCS交流配电柜 的电源。 |

W GDS系统、工业电视监控系统CCTV的 程控交换机采用DCS配电柜的电源供电 |

≡f∣ 非过%控制相关系统的设备不得使用 DCS交流配电柜的电源。 | ||

|

4 |

空压站成套设备 PLC过程控制系统 (属于一级负荷中 特别重要的负荷)未 采用UPS供电。 |

一旦市电发生故 障,PLC过程控制 系统将失效,威胁 全厂供气安全。 |

《仪表供电设计规范》 (HG/T 20509-2014)第 3.2.1条 仪表电源负荷分级 的划分应符合现行国家标 准《供配电系统设计规范》 GB 50052-2009的有关规定, 仪表电源负荷可分为两个 等级,即一级负荷中特别重 要的负荷和三级负荷。 《石油化工仪表供电设计 规范》(SH/T 3082-2019) 第4.2.1条 仪表及控制系统 供电属于一级负荷中特别 |

2 |

3压站 长用U |

^^g^^ P 毛三 r 亜海! %∣∣^L 成套设备PLC过程控制系统未 PS供电______________ |

≡ PLC过程控制系统采用UPS供电 |

第22 页 共 184页

|

2.自动化仪表检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

重要的负荷,应采用UPS 供电。 | |||||

|

5 |

DCS操作站或工程 师站不能显示工艺 参数设定值改变、报 警确认、复位等操作 事件记录,没有操作 事件记录功能。 |

无法按照顺序和 时间对历史事件 信息进行记录、统 计、分析和溯源。 |

《石油化工分散控制系统 设 计 规 范 》 ( SH/T 3092-2013)第5.1.3条 工艺 过程的控制、检测、操作、 报警、数据和事件记录、数 据存储等功能均应在DCS 中实现;第5.3.3.2条 DCS 必须按顺序和时间标记自 动记录所有的报警事件;第 5.3.3.3条 DCS应按顺序和 时间标记自动记录对设定 值改变、报警确认等操作事 件;第7.3.3.1条操作站应能 显示下列标准画面:g)操 作事件记录。 |

¾s¾ DCS操作站无法按照顺序和时间对历史 事件信息进行记录、统计、分析和溯源 |

fΓT7 . ιro^^ ∙∙^⅝ ≡3 DCS操作站或工程师站能够对历史事件 信息进行记录 |

第23 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

《石油化工分散控制系统 设 计 规 范 》 ( SH/T 3092-2013)第7.5.5.2条 数

|

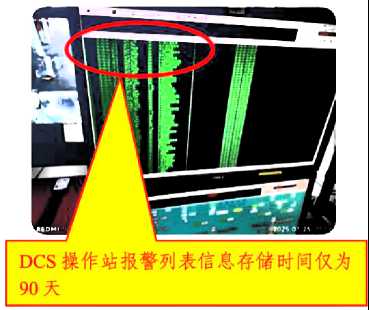

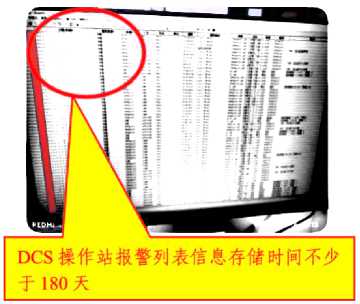

6 |

DCS操作站报警列 表信息存储时间仅 为90天,不满足存 储时间不少于180 天的要求。 |

无法有效地对报 警信息进行记录、 统计、分析和溯 源。 |

据存储单元的存储能力应 为: 存储变量的数量不少于所 有I/O点数的4倍; 模拟量类型数据存储的最 小间隔周期不大于1s: 每一变量存储的数据量不 少于200000字节; d)存储时间不少于180天。 |

|

DCS不能发布时钟 同步信号,不能使 |

不能追溯操作、报 警等事件,不能对 , |

《石油化工分散控制系统 设计规范》(SH/T | |

|

7 |

SIS、GDS、CCTV 等系统各网络节点 |

历史事件进行分 析。 |

3092-2013)第5.3.7.1条 DCS 应具备使网络中各个 |

|

实现时钟同步。 |

节点的时钟同步的功能。 |

第24 页 共 184页

|

2.自动化仪表检查内容 | ||||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | |||

|

8 |

安全仪表系统SIS 机柜内的输入输出 I/O单元未冗余配 置。 |

一旦SIS的输入 (AI、DI)卡件或 输出(AO、DO) 卡件出现故障,该 卡件上所有通道 上安全仪表功能 (SIF)回路将会失 效。 |

《石油化工安全仪表系统 设计规范》(GB/T 50770-2013)第5.0.14条 逻 辑控制器的中央处理单元、 输入输出单元、通信单元及 电源单元等,应采用冗余技 术。 《化工安全仪表系统工程 设计规范》(HG/T 22820-2024)第4.0.12条 可 编程逻辑控制器的中央处 理单元、输入输出单元、通 信单元及电源单元等,应采 用冗余技术。 |

F 安全仪表系 输出I/O单, |

4 统SIS 昧冗, |

机柜内的输入 余配置 |

W 安全仪表系统SlS机柜内的? 输出I/O单元应冗余配置 |

俞入 |

第25 页 共 184页

2.自动化仪表检查内容

|

序号 隐患内容 危害 排查依据 隐患图片 |

标准/图片 |

|

《石油化工安全仪表系统 设计规范》(GB/T 50770-2013)第10.7.3条 安 全仪表系统应设事件顺序 报警、操作、联锁 记录站。事件顺序记录站可' ~j 安全仪表SIS系统 动作、确认复位等 单独设置。也可与安全仪表 Il 9 不具备事件顺序记 历史事件不可按 系统的工程师站共用。《化 录功能(SOE)。 时间顺序进行记 工安全仪表系统工程设计 录和溯源。 规范》(HG/T 22820-2024) e 第10.7.4条 安全仪表系统 安全仪表系统SIS未设置事件顺 应设事件顺序记录站。事件 序记录站(SoE) 顺序记录站可单独设置,也 可与工程师站。 |

安全仪表系统SIS应设置事件顺 序记录站(SOE) |

|

《石油化工安全仪表系统 I 安全仪表系统SIS 50770-2013 )第10.7.4条 I 50770-2013 )第10.7.4条 事件顺序记录站 不能防止无关人 10 未 外 访问 事件顺序记录站应记录每 \ ■ (SOE)未设置密码 员或外部访问。 个事件的时间、日期、标识、 保护。 状态等。事件顺序记录站应 | |

|

设密码保护。 安全仪表系统SlS事件順序记录 站(SoE)未设置密码保护 |

安全仪表系统事件顺序记录站应 设密码保护 |

第26 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

11 |

安全系统SIS机柜 内供配电使用民用 插座。 |

民用插座无防水 防尘防异物等安 全防护措施,有漏 电风险,安全性能 差,可能导致SIS 供电回路出现故 障。 |

《石油化工仪表供电设计 规范》(SH/T 3082-2019) 第7.8.2.2条 仪表供电系统 中选用的供电电器应满足 GB 50054-2011《低压配电 设计规范》有关要求,并符 合国家现行有关产品标 准:a)适应所在场所及其环 境条件:b)额定频率和额定 电压应与所在回路的频率 和标称电压相适应:c)额定 电流应大于所在回路的最 大连续负荷计算电流:d)满 足短路条件下的动稳定与 热稳定要求。 |

(關 安全系统系统SIS机柜内供配电 使用民用插座 | |

|

∖V⅛≡≡ τ∖lι W≡ι 1 KP∈⅞<∕∙∣ | |||||

|

Lr ViLU | |||||

|

安全系统系统SlS机柜内使用符 合要求的供配电设备 |

第27 页 共 184页

|

2.自动化仪表检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

12 |

浮顶储罐区技改后 由原来的三级重大 危险源升级为二级 重大危险源,改造后 未按规范要求配备 紧急停车系统。 |

当发生紧急情况 或突发事故时,不 能紧急停车。 |

《危险化学品重大危险源 监督管理暂行规定》(安监 总局40号令)第十三条 (一)一级或者二级重大危 险源,具备紧急停车功能。 (二)重大危险源的化工生 产装置装备满足安全生产 要求的自动化控制系统;一 级或者二级重大危险源,装 备紧急停车系统。 |

二级重大危险源浮顶储罐区未设 置紧急停车系统 |

■鏡@鯉缚參 L≤Z⅞⅛i⅛⅛f⅞g 卜 ⅜> ® ® 承 0哀* e I M 一.確贈核—®@®®*i B .2■尊.—6®,, ⅞ L8® =痴32 ;心a ® 3 O电B曾H ⅜⅜aBWK∙⅛⅜⅝ - 一级或者二级重大危险源,装备紧 急停车系统 |

|

13 |

一级重大危险源液 化烃储罐区紧急车 功能在DCS中通过 通讯方式(软开关) 向SIS发送指令来 实现,紧急停车按钮 未设置在安全仪表 系统的辅助操作台 上。 |

紧急停车功能容 易出现故障。操作 人员容易误操作 导致停车。 |

《石油化工安全仪表系统 设计规范》(GB/T 50770-2013)第9.1.4条除旁 路信号和复位信号外,基本 过程控制系统不应采用通 信方式向安全仪表系统发 送指令。第10.2.1条 紧急 停车按钮、开关、信号报警 器及信号灯等,应安装在安 全仪表系统的辅助操作台。 第10.2.5条 紧急停车按钮、 开关、信号报警器等与安全 仪表系统连接,应采用硬接 |

I πgππ⅞r^7^ 'T^^^¾ 紧急停车按钮未设置在安全仪表 系统的辅助操作台上 |

A二⅛尊.尊图§⑥或、1 E . √⅜峥® ®發卓尊® * 1 4 。;通®堂®®轡絃VlQ B 」:.* •整 β>β>Q 加=• M 匸2。0。。。9^^0 ⅛ <s» « «0 » ⅛ » ⅛ M -^tt^^,i,^^ 紧急停车按钮设置在安全仪表系 统的辅助操作台上 |

第28 页 共 184页

序号

隐患内容

危害

2.自动化仪表检查内容

排查依据

线方式,不应采用通信方式。

隐患图片

标准/图片

危险工艺装置设置 在中控室辅助操作 14 台上的紧急停车按 钮正常运行时处于 断开而非闭合状态。

安全联锁回路设 计成带电联锁而 非失电联锁,未设 计为故障安全型, 一旦出现断路、断

路、欠压等故障 所涉安全仪表功 能回路将处于非 安全状态。

,

《石油化工安全仪表系统 设计规范》(GB/T 50770-2013)第6.5.2条 紧 急停车用的开关量测量仪 表,正常工况时,触点应处于 闭合状态;非正常工况时,触 点应处于断开状态。

《过程工业领域安全仪表 系统的功能安全 第1部分: 框架、定义、系统、硬件和

|

SIS的软件组态编 |

应用编程要求》(GB/T | ||

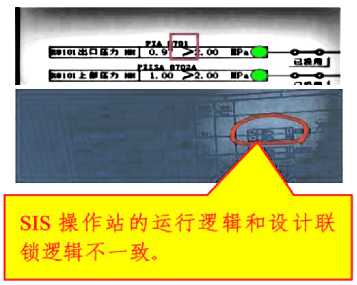

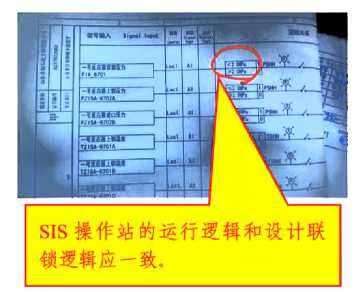

|

15 |

SIS操作站的运行逻 辑和设计联锁逻辑 不一致。 |

程不能满足安全 仪表系统设计的 安全仪表功能,容 |

21109.1-2022)第12.3.2条 应用程序设计应与SRS一 致并可追溯回SRS。 |

|

易造成生产安全 |

《石油化工安全仪表系统 | ||

|

事故。 |

设计规范》(GB/T |

50770-2013)第11.3.3条 应 用软件组态编程应与功能 逻辑图、因果表、或逻辑功

第29 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

能说明一致。 | |||||||

|

16 |

安全仪表系统机柜 内有一个温度模拟 输入AI通道处于断 路状态,且企业未提 供所涉温度安全联 锁回路摘除的工作 蕈 。 |

SIS所设置的温度 安全联锁回路失 效,容易引发生产 安全事故。 |

《化工过程安全管理导则》 (AQ/T 3034-2022)第 4.9.2.2条 企业装备的安全 仪表系统应正常投用,摘除 联锁应严格执行许可程序。 |

安全仪表系统有一个温度模拟输入AI 通道处于断路状态,企业未提供所涉 I温度安全联锁回路摘除的工作票 |

安全仪表系统应正常投用,摘除联锁 应严格执行许可程序 | ||

|

17 |

四级重大危险源甲 B类常压储罐 (200m³)配置了一 台压力变送器和一 台就地指示的双金 属温度计,未设置连 续测量的液位仪表 和温度仪表,双金属 温度计不具备不间 断采集和监测、信息 远传、连续记录、事 故预警、信息存储等 功能。 |

对储罐液位、温度 等工艺参数不能 实时检测监控和 调节控制,不能实 现报警联锁功能, 从而导致工艺运 行失控和事故的 发生。 |

《危险化学品重大危险源 监督管理暂行规定》((国 家安全生产监督管理总局 令第40号)第十三条(一) 重大危险源配备温度、压 力、液位、流量等信息的不 间断采集和监测系统以及 可燃气体和有毒有害气体 泄漏检测报警装置,并具备 信息远传、连续记录、事故 预警、信息存储等功能。 《石油化工储运系统罐区 设计规范》(SH/T |

重大危险源未设置连续测量的液位仪 表和温度仪表,仅设置一台就地指示 的双金属温度计 |

S^S ⅛ 重大危险源常压施 备了一台压力变送 器和两台液位变送 |

勺罐按规范要求2 器、一台温度变士 器。 |

七 |

第30 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

3007-2014)第5.4.1条容量 大于 100m³的储罐应设液 位连续测量远传仪表;第 5.4.6条 储罐应设温度测量 仪表。 | |||||

|

18 |

加氢反应釜(压力容 器)气相温度变送器 的测温元件未配备 保护套管。 |

温度传感元件容 易损坏,会造成温 度控制、联锁失控 和工艺运行波动, 可能导致工艺事 故。 |

《石油化工自动化仪表选 型设计规范》(SH/T 3005-2016)第5.3.10条测温 元件的选型,应符合下列规 定:a) 除非工艺对温度测量 有特殊要求,测温元件应选 用铠装型,热电偶宜选用非 接地型;b)除非工艺管道、设 备已配温度计套管或在 5.3.12 条场合下,测温元件 应配温度计套管。 |

W 加氢反应釜(压力容器)气相温度变 送器的测温元件未配备保护套管 |

W 变送器的测温元件配备保护套管 |

第31 页 共 184页

|

2.自动化仪表检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

_ 19 |

余热锅炉南侧蒸汽 管线上压力表未装 设冷凝圈或冷凝弯。 |

不能对压力表弹 簧管的瞬时冲击 进行保护,高温介 质直接与压力表 机械结构或者压 力传感器接触,会 影响压力表的测 量精度和使用寿 命。 |

《固定式压力容器安全技 术监察规程》(TSG 21-2016)第9.2.1.1.3.3用于 蒸汽介质的压力表,在压力 表与压力容器之间应当装 有存水弯管。 《石油化工自动化仪表选 型设计规范》(SH/T 3005-2016)第6.2.2条 用于 水蒸气及操作温度超过 60℃的工艺介质的压力表, 应带冷凝圈或冷凝弯。 |

湧 蒸汽管压力表未设存水弯管 |

SL⅛⅞^^ 鹃 蒸汽管压力表设置存水弯管 |

|

20 |

氧气罐压力表量程 偏大。 |

存在读数困难与 误判风险 |

《固定式压力容器安全技 术监察规程》(TSG 21-2016)第9.2.1.1(3)条 压 力表表盘刻度极限值应当 为工作压力的1.5倍~3.0 倍; 《石油化工自动化仪表选 型设计规范》(SH/T 3005-2016)第6.1.3条 测量 稳定压力时,正常操作压力 应为量程的1/3~2/3。第6.1.4 条 测量脉冲压力时,正常 |

童 压力表选用量程偏大 |

> 压力表选用量程适宜 (工作压力的1.5倍~3.0倍) |

第32页共184页

序号

隐患内容

危害

2.自动化仪表检查内容

排查依据

操作压力应为量程的 1/3~1/2。

隐患图片

标准/图片

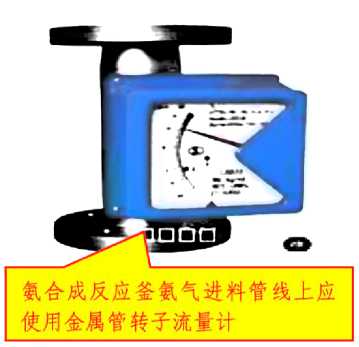

氨合成反应釜氨气

21 进料管线上使用玻 璃管转子流量计。

玻璃管为易碎材 质,一旦损坏会造 成氨气外逸,发生 人员中毒和火灾 爆炸事故。

《石油化工自动化仪表选 型设计规范》(SH/T 3005-2016)第7.3.2 b)条 玻 璃管转子流量计不得用于 易燃、易爆、有毒、脏污及 腐蚀性工艺介质。

|

氮气可能因泄漏、 |

《仪表供气设计规范》 | ||

|

扩散不畅或设备 |

(HG/T 20510-2014)第 | ||

|

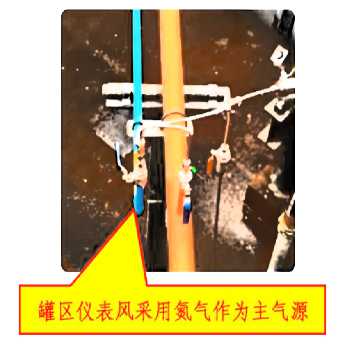

22 |

罐区仪表风采用氮 |

密闭性差而在局 |

1.0.4条:仪表气源应采用洁 |

|

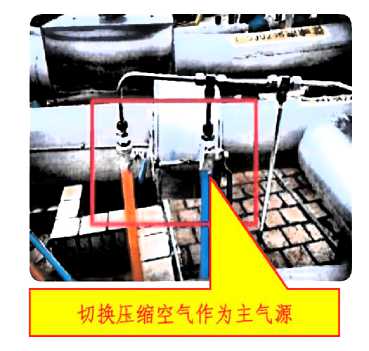

气作为主气源。 |

部形成富氮缺氧 |

净、干燥的压缩空气,应急 | |

|

区域,造成人员窒 |

情况下,可采用氮气作为临 | ||

|

息事故。 |

时性气源。 |

第33 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||||||

|

23 |

气动执行机构供气 管路上未配备气源 球阀和空气过滤减 压器。 |

未设置空气过滤 减压器会影响仪 表风供气质量,从 而导致气动执行 机构不能正常动 作;未设置气源球 阀会影响控制阀 (调节阀和开关 阀)的操作、维护 和检修。 |

《石油化工自动化仪表选 型设计规范》(SH/T 3005-2016)第10.3.6.1 e)条 每台气动执行机构均应配 备单独的气源球阀及空气 过滤减压器。 | ||||||||

|

5 |

HflMM hw»- | ||||||||||

|

9MI、C"t Z | |||||||||||

|

气动执行机构供气管路上配备气 源球阀和空气过滤减压器 | |||||||||||

|

几构供气管路上未配备 [空气过滤减压器 | |||||||||||

|

气动执行4 气源球阀t | |||||||||||

|

24 |

仪表风缓冲罐出口 压力变送器压力下 限报警值设置为 0.45MPa,应为0.5~ 0.7MPa。 |

气动控制阀工作 压力过低会导致 气动执行机构不 能正常动作。 |

《仪表供气设计规范》 (HG/T 20510-2014)第4.2.1 条 根据设计中气动仪表的 选型要求,可供选用的气源 装置送至装置各界区的压 力范围宜为500kPa(G)~ 700kPa(G),规定的压力下 限值为气源装置送至装置 各界区的最低压力。 |

屉 力下限报瞽值设置为0.45MPa | |||||||

|

ITW m*2n⅛^ κtt-iθi ω∣ιn a ; W.W U SL 1 LOW H R ∙ IMbV R Sffl : 1U |

■ . ...LtN ∙ T.W .∙ iW | ||||||||||

|

气源装置送至装置各界区的压力 范围为 0.5MPa~0.7MPa | |||||||||||

第34 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

25 |

粉尘爆炸环境造粒 车间(22区)压力 变送器的防爆等级 为Exd IIC T4 Gb, 不满足22区爆炸粉 尘环境防爆等级要 求。 |

所选用的仪表防 爆等级不满足粉 尘爆炸环境要求, 容易引发火灾爆 炸事故。 |

《爆炸危险环境电力装置 设计规范》(GB 50058-2014)第5.2.1条在爆 炸性环境内,电气设备应根 据下列因素进行选择:1、爆 炸危险区域的分区;2、可燃 性物质和可燃性粉尘的分 级;3、可燃性物质的引燃温 度;4、可燃性粉尘云、可燃 性粉尘层的最低引燃温度。 |

压力变送器的防爆等级为ExdIIC I T4Gb,不满足22区爆炸粉尘环境 |

压力或 满足2 |

I .送 2 E |

H^^ i 6Γu∙ U 7 " , J -5CX ■ Fas »60( b I L '>W)Wι⅛ιrH 器的防爆等级为Exd IIlC T85 Db 工爆炸粉尘环境防爆等级要求 |

|

26 |

爆炸危险区(2区) 隔爆型液位变送器 多余的电气过程接 口未进行防爆密封, 不具备防爆、防水和 防尘功能。 |

变送器容易进水 进尘导致变送器 损坏,变送器失爆 容易造成火灾爆 炸事故。 |

《石油化工仪表安装设计 规范》(SH/T 3104-2013) 第4.1.2 现场仪表的防护等 级和防爆等级应满足安装 位置处的防护和防爆要求。 《自动化仪表工程施工及 质量验收规范》(GB 50093-2013)第10.1.3条 当 防爆仪表和电气设备引入 电缆时,应采用防爆密封圈 和密封填料进行封固,外壳 上多余的孔应做防爆密封。 |

爆炸危险区(2区)膈爆型液位变送器多 余的电气过程接口未进行防爆密封 |

餾 爆炸危险区域液位变送器多余的电气过 程接口进行防爆密封 | ||

第35 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

*ma≡ικ^ | |||||

|

气动调节阀不能 |

《石油化工仪表工程施工 及验收规范》(SH/T 3551-2024 )第7.10.1条 执 |

炉區劣 | |||

|

生产正常运行过程 |

正常动作,导致液 | ||||

|

27 |

中调节液位的气动 |

位调节控制回路 | |||

|

调节阀的阀杆不动 作,出现卡涩。 |

失效,不能将液位 控制在正常运行 范围内。 |

⅜-⅝^⅜~^.— | |||

|

行器的机械传动应平稳、灵 |

Γ^⅛B ^^ |

■ ■■ 丁 一 " 一■ | |||

|

活、无松动和卡涩等现象。 |

■ ^Λ %^bWa ■ | ||||

|

气动调节阀的阀杆不动作,出现卡涩 |

执行器的机械传动应平稳、灵活、无松动 和卡涩等现象____________ | ||||

|

SSSE∏K^B | |||||

|

反应釜安全仪表系 |

《石油化工仪表安装设计 | ||||

|

28 |

统SIS的气相压力 变送器与DCS压力 |

一旦压力取源点 堵塞或损坏,会产 |

规范》(SH/T 3104-2013) 第4.2.7条 用于安全保护功 | ||

|

变送器共用一个压 力取源点。 |

生共因失效。 |

能测量的一次取源阀应独 立设置。 | |||

|

反应釜SIS的气相压力变送器与DCS压 力变送器共用一个压力取源点. |

用于安全保护功能测量的一次取源阀应 独立设置 |

第36 页 共 184页

|

2.自动化仪表检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

29 |

所涉安全仪表系统 SIS 的现场执行元 件未挂设联锁标志 警示牌。 |

操作人员可能误 操作,从而引起停 车。 |

《危险化学品企业事故隐 患排查治理实施导则》(安 监总管三〔2012〕103号) 附表6(三)仪表现场安全 第5条 SIS的现场检测元 件,执行元件应有联锁标志 警示牌,防止误操作引起停 车。 |

安全仪表系统SIS的现场执行元件未挂 设联锁标志警示牌 |

崩 SIS的现场检测元件,执行元件应有联锁 标志警示牌,防止误操作引起停车. | ||

|

30 |

可燃有毒气体探测 器模拟输入信号接 到DCS的AI卡件 上,GDS未独立于 过程控制系统DCS 而设置。 |

一旦DCS的AI卡 件出现故障会产 生共因失效。 |

《石油化工可燃气体和有 毒气体检测报警设计标准》 (GB/T 50493-2019) 第3.0.8条,可燃气体和有 毒气体检测报警系统应独 立于其他系统单独设置。 |

GDS未独立于过 |

Sli 程控日 |

⅛1≡∙≡ 道 QSS^P 寸系统DCS而设置 |

[∣W> 可燃Z体和有毒气体检测报警系统 (GDS)独立于其他系统单独设置 |

第37 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

31 |

GDS操作站不能显 示可燃、有毒气体探 测器的历史报警信 息和历史趋势记录。 |

无法有效追溯、统 计、分析可燃有毒 气体检测报警系 统的历史数据和 报警原因。 |

《石油化工可燃气体和有 毒气体检测报警设计标准》 (GB/T 50493-2019) 第 5.4.1.6条:报警控制单元应 采用独立设置的以微处理 器为基础的电子产品,并应 具备下列基本功能: 具有以下记录、存储、显示 功能: 1)能记录可燃气体和有毒气 体的报警时间,且日计时误 差不应超过30s; 2)能显示当前报警部位的总 数; 3)能区分最先报警部位,后 续报警点按报警时间顺序 连续显示; 4)具有历史事件记录功能。 |

GDS操作站不能显示可燃、有毒气体探 测器的历史报警信息和历史趋势记录 | |

|

Γ^^^∣ | |||||

|

GDS操作站能够显示可燃、有毒气体探 测器的历史报警信息和历史趋势记录 |

第38 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

可燃气体探测器 |

"*^ 而.3 ‘ 一 ’ |

-咲 f≡2≡≡! | |||

|

GDS操作站可燃气 体探测器的显示值 误差超过5%FS。 |

《可燃气体检测报警器》 (JJG 693-2011)第3条表1 示值误差:5%FS。 | ||||

|

32 |

准确度达不到要 求会导致检测的 数据失真或失效。 |

.WTeIrti0f ^* ** *Λt*⅛MRi∙ f M一 ∙ J."%∙√∙∙J4k 此片, / ⅛ . .,杏 u|b~J?, J単* / [ |

H ∙w .] | ||

|

GDS操作站可燃气体探测器的显蟲误 差超过5%FS |

GDS操作站可燃气体探测器的显示值误 差在规定范围内 | ||||

|

《石油化工仪表工程施工 及验收规范》(SH/T 3551-2024)第8.3.9条可燃 及有毒气体检测系统(GDS) 应进行下列检查和试 验:8.3.9条b)操作站的程序 运行、报警及联锁设定值、 逻辑图画面,输入、输出状 | |||||

|

33 |

GDS操作站不能显 示可燃气体探测器 与甲类危化品仓库 |

操作人员不能及 时发现可燃气体 泄漏状况并及时 |

∣≡J | ||

|

内事故风机逻辑联 锁的组态画面。 | |||||

|

处置。 |

B 專 a H | ||||

|

态,系统故障及诊断信息等 显示、报警及历史记录等功 能应符合要求。 |

GDS操作站不能显示可燃气体探测器及与 甲类仓库内事故风机逻辑联锁的组态画面. |

可燃气体探测器及与甲类仓库内事故风机联 韻组态 |

第39 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

34 |

企业装置区涉及可 燃气体和有毒气体, 但在中控室新风引 入口处附近设置了 两台可燃气体探测 器,未设置有毒气体 探测器。 |

石油化工企业内, 控制室、机柜间的 空调新风引风口 等可燃气体和有 毒气体有可能进 入建筑物的地方, 由于风机的作用, 有害气体易通过 风机进到室内;工 厂发生泄漏事故 时,在建筑物内的 工作人员不易察 觉,危及操作人员 身体健康和设备 安全。 |

《石油化工可燃气体和有 毒气体检测报警设计标准》 (GB/T 50493-2019)第 4.4.3条:控制室、机柜间的 空调新风引风口等可燃气 体和有毒气体有可能进入 建筑物的地方,应设置可燃 气体和(或)有毒气体探测 器。 |

*<■ qf—r—〜JJ 中控室新风引入口处附近设置了两台可 燃气体探测器,未设置有毒气体探测器 |

中控室新风引入口处附近设置了可燃 及有毒气体探测器 |

第40 页 共 184页

|

2.自动化仪表检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

35 |

氮气增压间氧气浓 度过氧报警设定值 为24%VOL,报警 值设定错误。 |

可能会引起氧气 浓度的误报、漏 报。 |

《石油化工可燃气体和有 毒气体检测报警设计标准》 (GB/T 50493-2019)第 5.5.1.4条 环境氧气的过氧 报警设定值宜为 23.5%VOL,环境欠氧报警 设定值宜为19.5%VOL。 |

Γ⅞p∙ 氮气增压间氧气浓度过氧报警设定值为 24%VOL,报警值设定错误 |

环境氧气的过氧报警设定值为 23.5%VOL |

|

36 |

危化品罐组储罐区 (甲类2区)可燃气 体探头被尼龙薄膜 包裹遮实。 |

可燃气体探测器 不能处于正常投 用状态,容易造成 可燃气体报警信 号漏报而引发火 灾事故。 |

《中华人民共和国安全生 产法》(2021版)第三十六条 生产经营单位必须对安全 设备进行经常性维护、保 养,并定期检测,保证正常 运转。维护、保养、检测应 当做好记录,并由有关人员 签字。生产经营单位不得关 闭、破坏直接关系生产安全 的监控、报警、防护、救生 设备、设施,或者篡改、隐 瞒、销毁其相关数据、信息。 |

^S 可燃气体探头被尼龙薄膜包裹遮实 |

T弓 可燃气体探测器处于正常投用状态 |

第41 页 共 184页

2.自动化仪表检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

37 |

氢气化验室内未设 置氢气检测报警仪。 |

氢气泄漏易造成 火灾爆炸事故 |

《石油化工中心化验室设 计规范》(SH/T 3103-2019) 第11.3.2条 使用氢气、乙 炔气等可燃易爆气体管道 的房间应设可燃气体检测 报警器。 |

H fctnHMMwwiti 氢气化验室内未方 |

d |

FP E测报警仪 |

斤 |

|

38 |

半敞开厂房内在氨 气释放源上方设置 了一台有毒气体探 测器,但未在厂房顶 部(最高点)设置氨 有毒气体探测器。 |

有毒气体泄漏后 无法检测到厂房 内顶部的有毒气 体,易造成人员中 毒事故。 |

《石油化工可燃气体和有 毒气体检测报警设计标准》 GB/T 50493-2019(GB/T 50493-2019)第4.2.3条 比 空气轻的可燃气体或有毒 气体释放源处于封闭或局 部通风不良的厂房内,除应 在释放源上方设置探测器 外,还应在厂房内最高点气 体易于积聚处设置可燃气 体或有毒气体探测器。 |

≡*4≡≡35I 氨气释放源厂房顶部(最高点)未设置 氨有毒气体探测器 |

有毒气体探测器 | ||

第42 页 共 184页

|

2.自动化仪表检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

39 |

可燃、有毒气体控制 器设置在车间内,未 将可燃、有毒气体检 测报警信号发送至 有操作人员常驻的 控制室进行显示报 警 |

操作人员不能及 时发现泄漏的可 燃有毒气体并及 时处置。 |

《危险化学品企业安全风 险隐患排查治理导则》(应 急〔2019〕78号)附表4 (四) 气体检测报警管理第4条 可燃、有毒气体检测报警信 号应发送至有操作人员常 驻的控制室、现场操作室进 行报警,并有报警与处警记 录,对报警原因进行分析。 |

至有操作人员常驻的控制室 |

将可1、有毒气7检测报警信号发送至 有操作人员常驻的控制室 |

第43 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

1 |

机泵转动部位 未设置防护罩 |

人员操作时容易受 伤。 |

《生产设备安全卫生设计总则》 (GB 5083-2023)第6.1.1条:生 产设备运行时可能触及并易造成 人身伤害的可动零部件应配置安 全卫生防护装置 |

机泵转动部位未设置防护罩 |

L 二 |

4 扌 |

2— Jo |

|

机泵转动位置添加防护罩 | |||||||

|

2 |

废酸装置 (6402#)风机 联轴节防护罩 偏小。 |

机械伤害。 |

《石油化工用机泵工程设计规 范》(GB/T 51007-2014)第10.3.3 条 机泵的联轴器、传动轮等外置 的转动部件应设置全封闭的可拆 式安全防护罩。危险场合使用的 机泵,其防护罩应由不产生火花 的材料制成。 |

风机联轴节防护罩偏小 |

使用较大的防护罩 | ||

第44 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

3 |

膨胀节约束装 置螺母未松 开。 |

膨胀节约束螺栓未 松开,起不到补偿 作用。 |

《工业金属管道工程施工规范》 (GB 50235-2010)第7.11.3.2条 安装波纹管膨胀节时,应设临时 约束装置,并应待管道安装固定 后再拆除临时约束装置。 |

tt 膨胀节约束装置螺母未松开 |

膨胀节约束装已松开 |

|

4 |

污水废气总管 蝶阀螺栓数量 只安装了1/ 3。 |

易造成泄漏事故。 |

《工业金属管道工程施工规范》 (GB 50235-2010)第7.3.4条: 法兰连接应使用同一规格螺栓, 安装方向应一致。螺栓应对称紧 固。螺栓紧固后应与法兰紧贴, 不得有楔缝。当需要添加垫圈时, 每个螺栓不应超过一个。所有螺 母应全部拧入螺栓,且紧固后的 螺栓与螺母宜齐平。 |

Ii^ 污水废气总管蝶阀螺栓只安装了 1/3 |

L IrW≡ 阀门法兰螺栓全部安装齐全 |

第45 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

5 |

卧式冷凝器滑 动端螺丝未松 开。 |

地脚螺栓压的过 紧,应力集中、振 动增加热膨胀时易 造成设备结构变形 或损坏。 |

《石油化工静设备安装工程施工 技术规程》(SH/T 3542-2007) 第5.3.3条 工艺配管完成后,应 松动滑动端支座的螺母,使其与 支座板面留有1mm~3mm的间 隙,然后再安装一个锁紧螺母。 |

⅛J 设备滑动支座地脚螺栓被油漆,螺母 未与支座板面留有lmm~3mm的间隙 |

W 卧式设备滑动支座地脚螺栓涂润滑脂 螺母与支座板面留有Imm~3mm的间隙 |

|

6 |

机泵润滑油品 缺失。 |

造成设备润滑效果 大打折扣,故障概 率增大。 |

国家安监总局88文(十七)加强 动设备润滑管理,确保动设备运 行可靠。 |

Wffi 泵润滑油已空杯 |

:因寒輪 ^B⅛r^ 泵润滑油液位正常,润滑油品质良好 |

第46 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

7 |

反应釜顶安全 阀前截止阀未 锁开。 |

易造成误操作,系 统超压得不到有效 泄放,将造成超压 爆炸事故。 |

《石油化工金属管道布置设计规 范》(SH 3012-2011)第10.2.10 条当安全阀进出口管道上设有切 断阀时,应铅封开或锁开。 |

蹄 |

安全阀前截止阀锁开、加船封、挂牌 | ||

|

8 |

提纯塔顶部氨 气安全阀型式 为微启式安全 阀。 |

微启式安全阀的开 启高度较小,通常 不超过最小排放喉 部口径的5%,可能 无法迅速释放大量 积聚的压力,增加 系统发生故障的风 险。 |

《承压设备安全泄放装置选用与 安装》(GB/T 37816-2019)第5.1.5 条:流体介质为气体、蒸汽以及 最高工作温度高于或等于其标准 沸点的液体时,应选用全启式安 全阀。 |

≡ |

r |

隅 | |

|

提纯塔顶部氨气安全阀选型错误 | |||||||

第47 页 共 184页

|

3.化工设备检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

9 |

装卸站可燃液 体物料装卸时 使用非金属软 管。 |

非金属软管存在疲 劳破损、网套拉脱 或断裂导致的可 能,造成可燃液体 物料泄漏,并引发 安全事故。 |

《石油化工企业设计防火标准》 GB 50160-2008(2018年版)第 7.2.18条液化烃、液氯、液氨管 道不得采用软管连接,可燃液体 管道不得采用非金属软管连接。 |

^1≡ 可燃液体物料装卸时使用非金属软管. |

可 (注意 |

金■■ M-TTSi ^MM^a |

馭 、液氨管道不得果用软管连接) |

|

10 |

乙二醇罐出口 处管道支架为 固定支架。 |

管道因温度、压力 等因素发生形变或 位移,增加管道破 裂、泄漏等安全风 险。 |

《石油化工企业设计防火标准》 (GB 50160-2008[2018年版])第 6.2.25条 储罐的进出口管道应采 用柔性连接。 |

≡ 乙二醇耀出口处管道支架为刚性支撑 | |||

第48 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | |||

|

11 |

不锈钢管道与 碳钢管夹直接 接触。 |

不锈钢管道与碳钢 直接接触的危害主 要包括电化学腐 蚀、局部腐蚀、机 械性能影响和表面 质量损害。 |

《工业金属管道设计规范》(GB 50316-2000[2008年版])第 10.5.4.2条 碳钢的支架零部件与 有色金属或不锈钢管道组成件不 应直接接触,在接触面之间可增 加非金属材料的隔离垫层或相应 措施。 |

E |

次 |

∙∙m[⅜^ 在接触面之间可增1口非金属材料 的隔离垫层 | ||

|

不锈钢管道与碳钢管夹直接接触 | ||||||||

|

12 |

30%甲醇钠甲 醇溶液储槽周 围未设置围 堰。 |

甲醇钠甲醇溶液具 有较强的腐蚀性和 毒性,遇水、潮湿 空气或酸类会剧烈 反应,甚至引发燃 烧爆炸,设置围堰 可以在一定程度上 防止外部水源进入 储槽区域,降低发 生危险反应的可能 性,同时也为应急 处理提供了一定的 安全缓冲区域。 |

《精细化工企业工程设计防火标 准》(GB 51283-2020)第5.5.10 条:开停工或检修时可能有可燃 液体泄、漫流的设备区周围应设 置高度不低于150mm的围堰和 导液设施。 《化工装置设备布置设计规定 第二部分:设计工程规定》(HG/T 20546.2-2009)第5.5.4条:如需 要收集溢出的物料时,所做的围 堰厚度至少150mm,其容积足以 容纳最大的常压贮槽的容量,围 堰最小高度不小于450mm。 |

B 30%甲醇钠甲醇溶液储槽周围地 面未设置防流散设施______ |

H 30年甲醇钠甲醇溶液储槽周围地面设置围堰 | |||

第49 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

13 |

液氨泵出口压 力表未选用氨 专用压力表。 |

普通压力表的弹性 元件可能会受到液 氨的腐蚀或因冷缩 现象导致变形,从 而影响压力表的精 度,无法准确测量。 |

《石油化工自动化仪表选型设计 规范》(SH/T 3005-2016)第6.2.2 条的要求,乙炔、氨及含氨介质 的测量,应选用专用压力表。 |

■■rt- T *ιw ,. B 液氮泵出口压力表未选用氨专用压力装 |

順帀將・任力*≈H公司 液氨泵出口压力表应选用氨专用压力表 | ||

|

14 |

柱塞泵出口管 道未设置安全 阀。 |

故障状态下的柱塞 泵会造成超压引起 管道破裂和泄漏。 |

《石油化工企业设计防火标准》 (GB 50160-2008[2018年版])第 5.5.1条 3.往复式压缩机各段出 口或电动往复泵、齿轮泵、螺杆 泵等容积式泵的出口(设备本身 已有安全阀者除外)。 |

覇 柱塞泵出口管道未设置安全阀 |

IlICTE E塞泵出口管道设置安全阀 | ||

第50 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

15 |

硫酸管道调节 阀执行机构顶 部距离旁路管 道距离不足 200mm。 |

操作人员在对调节 阀执行机构进行操 作、调试、检修和 维护时,空间受限, 增加了操作难度和 维护成本。 |

《化工装置管道布置设计技术规 定》(HG/T 20549.5-1998)第 16.3.1条 执行机构上方要至少有 200mm净空。调节阀膜头与邻近 设备或墙壁之间最少净距为 200mm,也不应与本阀组的组成 件相碰。《石油化工金属管道布 置设计规范》(SH 3012-2011) 第10.3.6条 调节阀膜头顶部上 方的净空不应小于200mm。调节 阀与旁路阀上下布置时,应错开 位置。 |

■ Tl |

滕 |

IlgJS | |

|

•— 2編 |

tfιi≡ | ||||||

|

调节阀执行机构顶部距离旁路管 道距离不足20Omm |

调节阀膜头与邻近设I间净 距大于20Omm ' | ||||||

|

16 |

储罐双安全阀 出口管道由 DN150变径 为DN100。 |

管道横截面积减 小,会使安全阀的 排泄能力大幅下降 排泄能力降低;压 力损失增大;易产 生水击现象;出口 管道变径会改变安 全阀的背压情况, 使安全阀在实际运 行中不能可靠地发 挥保护作用。 |

《安全阀安全技术监察规程》 (TSG ZF001-2006)B4.2安全阀 的进出口管道应当符合以下要 求: (1)安全阀的进口管道直径不小 于安全阀的进口直径,如果几个 安全阀共用一条进口管道时,进 口管道的截面积不小于这些安全 阀的出口截面积总和。 (2)安全阀的出口管道直径不小 于安全阀的出口直径,安全阀的 出口管道接向安全地点。 |

安全阀的出口管道直径小于安全阀的 出口直径 一 |

安全阀的出口管道直径应等于/大于 I安全阀的出口直径 | ||

第51 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||||||

|

17 |

纯碱溶液泵进 口管道Y型过 滤器安装方向 朝上。 |

过滤器反方向安装 流体阻力增大,过 滤效率下降。 |

《石油化工金属管道布置设计规 范》(SH 3012-2011)11.3.2(c)Y 型过滤器安装在水平管道上时, 滤网抽出方向应向下。 |

■ 管道\ |

,型过滤器安装方向工Tl |

R? 幽 Y型过滤器昌 时,滤网抽出 |

≡ S装在水平管道上 方向应向下 | ||||

|

18 |

易燃易爆区域 内的机泵防护 罩为铁制材 质。 |

铁制防护罩在受到 碰撞、摩擦时,容 易产生火花。也容 易积累静电造成放 电现象。 |

《石油化工用机泵工程设计规 范》(GB/T 51007-2014)第10.3.3 危险场所使用的机泵,其防护罩 应用不产生火花的材料。 |

易爆[ 为铁制材质 |

r 工域内的机 |

m 泵防护罩 |

ns 易燃易爆区1内的机泵防护罩 采用不发火材料 | ||||

第52 页 共 184页

|

3.化工设备检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

19 |

机泵减震压力 表内的减震液 不足。 |

会造成减震效果变 差,压力传导异常。 |

《JB/T 6804-2006抗震压力表》 5.13.2表壳内灌充液应清洁、透 明,液面高度位于表壳中心上方 0.25D~0.30D(D为仪表外壳公称 直径)之间,且无渗漏现象。 |

机泵减震压力表内的减震液不足 |

會 抗震性压力表内抗震液充足 |

|

20 |

特种设备(压 力容器)未悬 挂特种设备使 用标识牌 |

注册登记信息缺 失。 |

《广东省特种设备安全监察条 例》特种设备应当具有使用注册 登记文件,并将登记标志或者 安 全检验合格标志置于该设备的显 著位置。 |

彳设备(压力容器)未悬 挂特种设备使用标识牌 |

0" 、 序工设备(压力容器)悬挂 特种设备使用标识牌 |

第53 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

21 |

安全阀的整定 压力大于该容 器的设计压 力。 |

存在容器超压运行 的风险,造成破坏 容器结构,损坏安 全阀部件等隐患。 |

《固定式压力容器安全技术监察 规程》(TSG 21-2016)第9.1.4.2 条,安全阀的整定压力一般不大 于该容器的设计压力。设计图样 或者铭牌上标注有最高允许工作 压力的,也可采用最高允许工作 压力确定安全阀的整定压力。 |

安全阀的整定压Z大于.容 器的设计压力 |

安全鼠的整定J力一般不大于该容 I器的设计压力 |

|

22 |

某企业酸性气 体分液罐设置 的双安全阀中 备用安全阀的 出口管道阀门 未铅封关。 |

易造成超压事故。 |

《石油化工装置安全泄压设施工 艺设计规范》(SH/T 3210-2020) 第4.7条:在用安全阀进出口切 断阀均应锁开或铅封开;备用安 全阀进口切断阀应锁关或铅封 关,出口切断阀宜锁开或铅封开。 |

双安全阀中备用安全阀的出 I阀门未未封关 |

W^^ |

第54 页共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

23 |

查冷凝器设备 变更资料,设 备安装位置及 规格型号发生 变更,未见设 计变更图纸。 |

变更管理不善。 |

《关于加强化工过程安全管理的 指导意见》(安监总管三〔2013〕 88号)第十二条:主要包括设备 设施的更新改造、非同类型替换 (包括型号、材质、安全设施的 变更)、布局改变,备件、材料 的改变,监控、测量仪表的变更, 计算机及软件的变更,电气设备 的变更,增加临时的电气设备等。 |

通 设备安装位置及规格型号发生变更, 未见设计变更图纸 |

1 i∙ J 售_:L : J 厂..... ∙±dii^≡JHflM 补充设计变更台账及图纸 |

|

24 |

气瓶库内满瓶 区未设置防倾 倒措施。 |

可能引发气瓶高速 冲撞、爆炸或火灾, 造成人员伤亡。 |

《建设工程施工现场消防安全技 术规范》(GB 50720-2011)第6.4.1 条:施工现场用气应符合下列规 定: 1 储装气体的罐瓶及其附件应合 格、完好和有效;严禁使用减压 器及其他附件缺损的氧气瓶,严 禁使用乙炔专用减压器、回火防 止器及其他附件缺损的乙炔瓶。 2 气瓶运输、存放、使用时,应 符合下列规定: 1)气瓶应保持直立状态,并采取 防倾倒措施,乙炔瓶严禁横躺卧 放。 |

尸二一"^ 未做防倾倒措施 |

设置防倾倒措施 |

第55 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

25 |

立罐盘梯直接 与地面基础相 连。 |

可能会因基础沉 降、地震等外力作 用下导致爬梯扭 曲、拉伸或剪切损 坏,储罐和爬梯之 间的连接处造成安 全隐患。 |

《立式圆筒形钢制焊接油罐设计 规范》(GB 50341-2014)第10.10.1 条10 盘梯应全部支撑在罐壁上, 盘梯侧板的下端与罐基础上表面 应留有适当距离。 |

盘梯直接与地面基础相连 |

1梯侧板的下端看權基-上卜 表面应留有适当距离 |

|

26 |

安全阀放空管 线朝向人行通 道。 |

一旦安全阀起跳,排 放气体会对附近的 人造成伤害。 |

《石油化工企业设计防火标准》 (GB 50160-2008[2018年版])第 5.5.11条规定:安全阀排放管口不 得朝向邻近设备或有人通过的地 方,排放管口应高出8m范围内 的平台或建筑物顶3m以上。 |

i⅛⅛M∞a 安全阀放空管线朝向人行通道 |

曆 安全阀放空管线朝向无人通过 的地方 |

第56 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

27 |

管道、法兰或 螺栓严重腐 蚀。 |

因腐蚀原因容易发 生泄漏或给管道输 送带来更多的隐 患。 |

《关于加强化工过程安全管理的 指导意见》(安监总管三〔2013〕 88号文)。 |

闊 法兰、螺栓严重锈蚀 |

M | ||

|

='电…,I | |||||||

|

法兰、螺栓及时做好防锈措施 | |||||||

|

28 |

高温管道保温 不完整,存在 保温层破损、 缺失或厚度不 足。 |

会导致大量热量损 失,降低热利用率, 也可能导致管道加 速老化、损坏。 |

《工业设备及管道绝热工程设计 规范》(GB 50264-2013)第3.0.1 条具有下列情况之一的设备、管 道及其附件,应进行保温。 |

≡ 高温管道保温完整 | |||

|

_________ / \ 管道保温不完整 | |||||||

第57 页 共 184页

3.化工设备检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

29 |

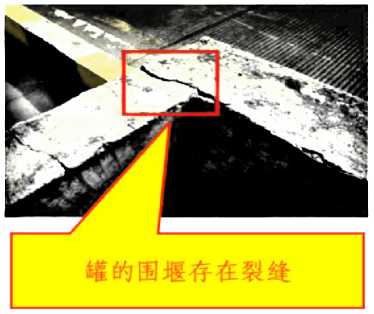

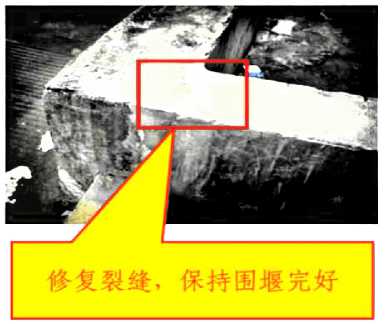

危化品罐区防 护堤封堵不严 密。 |

防护堤封堵不严密 可能会导致泄漏的 化学品扩散,增加 环境污染风险,并 可能引发安全事 故。 |

《建筑设计防火规范》GB 50016-2014[2018年版]第6.1.6条: 除本规范第6.1.5条规定外的其 他管道不宜穿过防火墙,确需穿 过时,应采用防火封堵材料将墙 与管道之间的空隙紧密填实,穿 过防火墙处的管道保温材料,应 采用不燃材料;当管道为难燃及 可燃材料时,应在防火墙两侧的 管道上采取防火措施。 |

W Jl 茶 封堵不严密 |

閃 危化品罐区防护堤封堵严密 |

|

30 |

防爆区域内机 泵未使用防静 电皮带。 |

皮带与皮带轮摩擦 易产生静电积累, 可能放电形成火 花,在防爆区内可 直接点燃爆炸性混 合物,导致爆炸或 火灾。 |

《石油化工企业设计防火标准》 GB 50160-2008[2018年版]可燃 气体压缩机、液化烃、可燃液体 泵不得使用皮带传动;在爆炸危 险区范围内的其他传动设备若必 须使用皮带传动时,应采用防静 电皮带。 |

未使用防静电皮带 |

品 使用防静电皮带 |

第58 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

1 |

乙类仓库1 分区内31号 可燃气体探 测报警仪的 接地电阻值 为340Ω。 |

易燃易爆场所,静电 积聚易导致火灾爆 炸事故。 |

《石油化工仪表接地设计规范》 (SH/T 3081-2019)第7.1.1条 仪表及控制系统的接地电阻为 工频接地电阻,不应大于4Ω。 |

綱 | |

|

更换接地线与压接螺栓,接地阻 值在正常值范围内 | |||||

|

2 |

3号甲类仓 库外爆炸危 险二区安装 的隔爆型电 气控制箱电 缆连接格兰 头未见防爆 标志。 |

易造成电缆失爆,导 致火灾爆炸事故。 |

《自动化仪表工程施工及质量 验收规范》(GB 50093-2013) 第10.1.3条 当防爆仪表和电气 设备引入电缆时,应采用防爆密 封圈或用密封填料进行封固,外 壳上多余的孔应做防爆密封,弹 性密封圈的一个孔应密封一根 电缆。 |

隔爆型控制箱电气过程连接处 电缆格兰头,未见防爆标志 | |

|

≡" 爆炸危险区域的电箱引入端使 用防爆型电缆格兰头 |

第59 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

3 |

苯乙烯储罐 南侧苯乙烯 装卸区入口 处未设置人 体静电消除 器。 |

因静电未释放,导致 装卸作业时发生火 灾爆炸事故。 |

《化工企业安全卫生设计规范》 (HG 20571-2014)第4.2.10条 可能产生静电危害的工作场所, 应配置个人防静电防护用品。重 点防火、防爆作业区的入口处, 应设计人体导除静电装置。 |

苯乙烯装卸区入口处未设置人 体静电消除器 |

苯乙烯装卸区入口处已设置人 体靜电消除器 |

|

4 |

防爆接线箱 从上部进 线。 |

上部进线,密封不严 会直接导致雨水进 入。 |

《自动化仪表工程施工及质量 验收规范》(GB 50093-2013) 第6.1.9条的要求仪表接线箱 (盒)应采取密封措施,引入口 不宜朝上。 |

ra 防爆接线箱从上部进线 |

IM 防爆接线箱从下部进线为宜 |

第60 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | ||

|

5 |

五层E51006 冷冻机冷凝 器的接地极 上1根螺栓 压3根接地 线。 |

影响接地效果,从而 不能完全有效地排 除静电,增加静电积 累的风险。 |

《建筑电气工程施工质量验收 规范》(GB 50303-2015)第 17.2.2条 每个设备或器具的端 子接线不多于2根导线或2个导 线端子。 |

HHH^^s^SHk^1^^^^M 单个接地极上压接3根接地线 |

每个设备或器具的端子接线不 多于2根导线 | ||

|

6 |

配电室绝缘 鞋、绝缘手 套过期未 检。 |

超期未检,带电工具 绝缘性能可能下降, 造成触电事故。 |

《电力系统同步相量测量装置 检测规范》(GB/T 26862-2011) 第9.4.5条 带电作业工器具应 按规定定期进行试验。 |

B≡9 名弊,一 ‰3fc⅛⅞---—— 口 速衰年k百一日 r1≡ 配电室绝缘鞋、绝缘手套过期未检 |

带电作业工器具按规定定期进行试验 | ||

第61 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

7 |

综合罐组机 泵区地下槽 旁防爆摄像 头接线箱多 余接线嘴未 采用堵头封 堵。 |

造成防爆效能降低, 造成易燃易爆事故。 |

《危险场所电气防爆安全规范》 (AQ 3009-2007)第6.1.2.1.7 条 电气设备多余的电缆引入口 应用适合于相关防爆型式的堵 塞元件进行堵封。除本质安全设 备外,堵塞元件应使用专用工具 才能拆卸。 |

E 泵区防爆摄像头接线箱 多余接线嘴未采用堵头封堵 |

采用堵头封堵 |

|

8 |

造粒包装单 元(22区) 防爆风扇的 防爆等级 EXdIIBT4G B防爆等级 不符合要 求。 |

防爆性能不符合,构 成火灾爆炸风险。 |

《爆炸危险环境电力装置设计 规范》(GB 50058-2014)第5.2 条 爆炸性环境电气设备的选 择,应选择符合要求的防爆设 备。 |

^WΓ Wd 防爆等级为EXdsΠICT 130° CDb 防爆等级符合要求 | |

|

造粒包装单元(22区)防爆风扇的防 爆等级为EXD∣∣BT4GB防爆等级不符 |

第62 页 共 184页

|

4.电气安全检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

9 |

液化烃罐组 储罐罐顶一 防爆接线盒 端盖缺一颗 紧固螺栓。 |

防爆接线盒防爆失 效。 |

《电气装置安装工程 爆炸和火 灾危险环境电气装置施工及验 收规范》(GB 50257-2014)第 4.2.1条 隔爆型电气设备外壳 无裂纹损伤,结合面紧固螺栓应 齐全,弹簧垫圈等防松设施应齐 全完好,弹簧垫圈应压平。 |

防爆接线盒紧固螺栓齐全,密封面紧密 | |

|

防爆接线盒端盖缺一根紧固螺栓 | |||||

|

10 |

甲类车间原 料上料管线 进口处未设 置静电接 地。 |

管道产生的静电未 能有效消除,可燃物 泄漏,遇静电将造成 火灾爆炸事故。 |

《石油化工企业设计防火标准》 (GB 50160-2008[2018年版])第 9.3.1条 对爆炸、火灾危险场所 内可能产生静电危险的设备和 管道,均应采取静电接地措施。 |

甲类车间原料上料管线进口J未设I 置静电接地 |

管线设置静电接地 |

第63 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

_ 11 |

低压配电室 配电柜电缆 孔洞未封 堵。 |

_ 不封堵孔洞,小动物 容易从电缆口进入 配电柜,影响安全运 行,同时外部可燃有 毒气体容易串入配 电室电气柜,导致火 灾爆炸/人员中毒, 扩大事故范围。 |

《电气装置安装工程电缆线路 施工及验收标准》(GB 50168-2018)第8.0.2—2条 在电 缆进入盘、柜、箱、盒的孔洞处 应采用防火封堵材料密实封堵。 |

低压配电室配电柜电缆孔洞未封堵 | |

|

12 |

甲类车间液 压升降机操 作按钮无 “Ex”防爆标 识。 |

防爆电气设备的类 型、级别、组别和外 壳上“Ex”标志是防 爆电气设备的重要 特征。 |

《电气装置安装工程 爆炸和火 灾危险环境电气装置施工及验 收规范》(GB 50257-2014)第 3.0.10条 防爆电气设备应有 “Ex”标志和标明防爆电气设备 的类型、级别、组别标志的铭牌, 并应在铭牌上标明防爆合格证 号。 |

≡ | |

|

甲类车间液压升降机操作按钮无 卜Ex"防爆标识。 |

防爆区域内使用的防爆型设备应有 EX标识一 一 |

第64 页 共 184页

序号

隐患内容

危害

13

罐区储罐接 地线无断接 卡。

加装断接卡的目的 是便于运行、维护和 检测接地电阻。

4 .电气安全检查内容

排查依据

隐患图片

标准图片

《电气装置安装工程接地装置 施工及验收规范》(GB 50169—2016)第424条接地装 置由多个分接地装置部分组成 时,应按设计要求设置便于分开 的断接卡。

罐区储罐接地线无断接卡

罐区储罐接地线设置断接卡

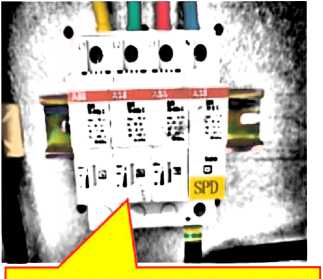

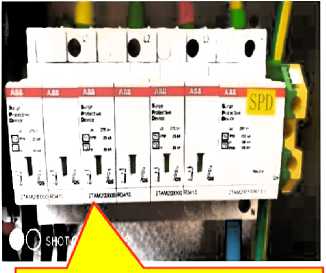

变压器380V 侧低压进线 开关柜母线 上装设的电 涌保护器为 T2级,应改 为Tl级。

由于T2级电涌保护 器不能耐受Iimp

(10/35OUS典型波 形)最大冲击电流。 只能耐受Imax

(8∕20μs电流波)最 大放电电流。

《建筑物防雷设计规范》(GB 50057-2010)第 438—5 条 在变 压器低压侧的配电屏上,当有线 路引出本建筑物至其他有独自 敷设接地装置的配电装置时,应 在母线上装设I级试验【T1】 的电涌保护器,电涌保护器每一 保护模式的冲击电流值当无法 确定时应取冲击电流等于或大 于 12.5kAo

第65页共184页

变压器380v侧低压进线开关柜母 线上装设的电涌保护器为T2级

变压器380V侧低压进线开关柜母 线上装设的电涌保护器为Tl级

|

4.电气安全检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

15 |

甲类车间防 爆电控箱接 合面板紧固 螺栓缺少防 松弹簧垫 片。 |

不加装弹簧垫片等 防松设施,当设备出 现热胀冷缩现象时, 将导致防爆电气设 备面板松动,存在失 爆的风险。 |

《电气装置安装工程爆炸和火 灾危险环境电气装置施工及验 收规范》(GB 50257-2014)第 8.0.2条 工程竣工验收时,应进 行下列检查:3.防爆电气设备的 外壳应无裂纹、损伤,油漆应完 好。接线盒盖应紧固,且固定螺 栓及防松装置应齐全。 |

^O 电控矗合面板紧固螺 栓缺少防松弹簧垫片。 |

φ 紧固螺栓增加防松弹簧垫片 |

|

16 |

易燃易爆罐 区入口采用 非防爆人体 静电消除 器。 |

非防爆型人体接触 释放静电的过程中 将会产生火花。 |

《防止静电事故通用导则》(GB 12158-2006)第6.1.10条 静电危 险场所要使用防爆型静电消除 器。 《防静电工程施工与质量验收 规范》(GB50944-2013)第12.1.4 条规定:易燃易爆的场所应选用 防爆型静电消除装置。 |

易燃易爆罐区入口采用非防 爆人体静电消除器 |

易燃易爆罐区入口采用防爆 型人体静电消除器 |

第66 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

17 |

防爆立式电 机无防止垂 直落下的异 物进入通风 孔设施。 |

不装设防护罩会导 致垂直落下的异物 进入通风孔后造成 撞击产生火花。 |

《爆炸性环境 第1部分:设备 通用要求》(GB /T3836.1-2021) 第17.2.1条 对于立式旋转电机 或立式旋转风扇,应防止垂直落 下的异物进入通风孔。 |

工立式电机无防止垂直落 下的异物进入通风孔设 |

防爆立式电机上部设置防护罩 |

|

18 |

通入配电室 的电缆沟未 封堵。 |

防止可燃有毒液体、 气体、小动物等有害 物质进入配电室。 |

《石油化工企业设计防火标准 GB 50160-2008》(2018年版) 第9.1.4条 电缆沟通入变配电 所、控制室的墙洞处,应填实、 密封。 |

通入配电室的电缆沟未封堵 |

通入配电室的电缆沟有效封堵 |

第67 页 共 184页

|

4.电气安全检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | ||

|

19 |

配电柜内电 缆未装设标 识牌。 |

不装设标识牌,停送 电或检维修时容易 搞错回路,更换电缆 时不易知悉电缆的 长度、规格型号等参 数。 |

《电气装置安装工程电缆线路 施工及验收标准》(GB 50168-2018)第6.1.17条 电缆 敷设时应排列整齐,不宜交叉, 并应及时装设标识牌。 |

Kπ⅛aτ≡≡i ∣ΓW1 卜配电柜内电缆未装设标识牌 |

麗 配电柜内电缆装设标 |

≡ 识牌 | |

|

20 |

直埋电缆未 设置方位标 志或标桩。 |

不设置标桩,动土作 业时可能导致电缆 被挖断或挖伤,甚至 造成人员触电事故。 |

《电气装置安装工程电缆线路 施工及验收标准》(GB 50168-2018)第6.2.7条 直埋电 缆在直线段每隔50~100m处、 电缆接头处、转弯处、进入建筑 物等处,应设置明显的方位标志 或标桩。 |

直埋电缆未设置方位标志或标粧 |

直埋电缆设置方位标志或标桩 | ||

第68 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | ||

|

21 |

反应汽提区 三层西侧电 缆桥架无防 护盖板。 |

桥架缺少盖板,电缆 将失去保护,将受到 外部机械力、热力、 腐蚀性物质等的影 响,将造成电缆损 坏。 |

《电气装置安装工程电缆线路 施工及验收标准》(GB 50168-2018)6.4.5 电缆敷设完 毕后,应及时清除杂物、盖好盖 板。 |

≡ 电缆桥架无防护盖板 |

w⅛^ 期 I 7缆桥3防护盖板完好 | ||

|

22 |

低压配电室 低压柜柜门 无接地跨接 线。 |

配电柜门不与柜体 进行接地跨接,箱门 上的电气元件一旦 漏电,将发生人身触 电事故。 |

《电气装置安装工程盘、柜及二 次回路接线施工及验收规范》 (GB 50171-2012)第7.0.5条 装有电器的可开启的门应采用 截面不小于4mm2且端部压接有 终端附件的多股软铜线导线与 接地的金属构架可靠连接。 |

1 Γ⅞ 脚 |

王配电室低压柜柜门 |

■ 无接地跨 |

低压嬴室《压柜柜门设置接地 跨接线. |

第69 页 共 184页

|

4.电气安全检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

23 |

低压配电柜 门敞开,作 业完毕未及 时关闭。 |

配电柜箱门敞开,柜 内电气元器件未得 到有效防护作用,小 动物及其他异物容 易进入配电柜内,将 造成安全事故。 |

《低压配电设计规范》(GB 50054-2011)第5.1.5条 需要移 动的遮栏以及需要打开或拆下 部件的外护物,应采用下列防护 措施之一:2、将遮栏或外护物 所保护的带电部分的电源切断 后,只有在重新放回或重新关闭 遮栏或外护物后才能恢复供电。 |

>1⅜∣3 卜出: 低压配电柜门敞开,作业完毕未及 时关闭 |

1& 正常状态下,低压配电柜门保持关闭 |

|

24 |

某车间三楼 厂除尘系统 电机为非防 爆电机,不 符合规范要 求。 |

易构成点火源,导致 粉尘爆炸事故。 |

《粉尘防爆安全规程》(GB 15577-2018)6.3.3粉尘爆炸危险 场所用电气设备应符合GB/T 3836.15-2017的相关规定;应防 止由电气设备或线路产生的过 热及火花,防止可燃性粉尘进入 产生电火花或高温部件的外壳 内。 |

粉尘涉爆区域使用非防爆电机 |

Op 粉尘爆炸危险区域使用防爆型电机 |

第70 页 共 184页

4 .电气安全检查内容

|

序号 |

隐患内容 |

危害 |

隐患图片 |

标准图片 | |||||

|

25 |

聚合装置电 磁阀控制电 缆放置在管 道上。 |

电缆与管道不保持 一定距离,电缆将受 到管道振动、热力、 腐蚀等方面的影响, 危及电缆安全运行。 |

《低压配电设计规范》(GB 50054-2011 )第 7.6.10 条电缆 与非热力管道的净距,不应小于 0.15m;当净距不能满足要求■ 应在与管道接近的电缆段上,以 及由该段两端向外延伸大于等 于0.5m以内的电缆段上,采取 防止电缆受机械损伤的措施。 | ||||||

|

3Fr⅜j | |||||||||

|

电磁阀控制电缆放置在管道上 |

电缆与非「力管道的净距,不I 应小于0.15m | ||||||||

|

26 |

卸料泵地上 引出接地线 保护管未封 堵。 |

可燃液体泄漏后积 聚到电缆管内。 |

1、《低压配电设计规范GB 50054-2011» 第 7.1.5 —1 条:布 线系统通过地板、墙壁、屋顶、 天花板、隔墙等建筑构件时,其 孔隙应按等同建筑构件耐火等 级的规定封堵; | ||||||

|

p≡ | |||||||||

|

卸料泵地上引出接地线保护管 未封堵 |

卸料泵地上引出接地线保护管 进行有效封堵 | ||||||||

第71页共184页

|

4.电气安全检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

27 |

机组金属底 座未接地。 |

电动机外壳接地及 机组金属底座也接 地,主要是确保两者 之间的电位一致,避 免因电位差引发安 全事故。 |

《石油化工装置防雷设计规范 GB 50650-2011(2022版)》5.4.2 机器设备和电动机安装在同一 个金属底板上时,应将金属底板 接地;安装在单独混凝土底座上 或位于其他低导电材料制作的 单独底板上时,应将二者用接地 线连接在一起并接地。 |

机组金属底座未接地 |

IX 机机%备和电动机安装在同一个 金属底板上时,应将金属底板接地 |

|

28 |

泵区物料管 线法兰连接 螺栓≤4颗, 未设置导线 跨接。 |

防止法兰之间形成 电位差。 |

《工业金属管道工程施工规范》 (GB 50235-2010)第7.13.1条, 设计有静电接地要求的管道,当 每对法兰或其他接头间电阻值 超过0.03Ω时,应设导线跨接。 |

W 泵区%料管/法兰连接螺栓ν4 颗,未设置导线跨接 |

W 管线K兰连接螺栓‹4颗,设置导 线跨接 |

第72 页 共 184页

4.电气安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

29 |

甲类车间塔 底泵电动机 防爆接线盒 电缆进线口 损坏,导致 电缆进线口 未密封。 |

不密封好会致使防 爆电气设备失爆,可 燃气体一旦泄漏将 导致火灾爆炸事故 发生。 |

《电气装置安装工程爆炸和火 灾危险环境电气装置施工及验 收规范》(GB 50257-2014)第 4.1.4条:防爆电气设备的进线 口与电缆、导线引入连接后,应 保持电缆引入装置的完整性和 弹性密封圈的密封性,并应将压 紧元件用工具拧紧,且进线口应 保持密封。 |

电动机防爆接线,电缆HI I 口损坏 |

≡ 电动机防爆接线盒应保证完 |

30

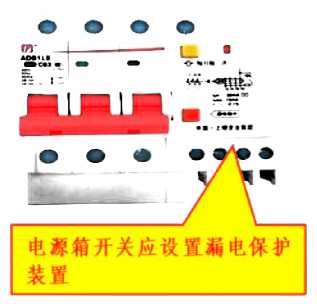

主电源箱电 源开关未装 设漏电保护 器。

不装设漏电保护器 (剩余电流动作保

护装置的一种形式), 线路或设备一旦漏 电将造成人身事故 或电气火灾事故。

《剩余电流动作保护装置安装 和运行GB/T 13955-2017》第4.4 条:应安装RCD的设备和场所: 下列设备和场所应安装末端保 护RCD:a) 属于I类的移动式 电气设备及手持式电动工具;b) 工业生产用的电气设备;c)施工 工地的电气机械设备;d)安装在 户外的电气装置。

第73 页 共 184页

|

5.仓储与装卸检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

乙类成品仓 库存有多种 液体物料, 未归类储 存;部分物 |

《危险化学品经营企业安全技 |

Γ______ ____I | |||

|

术基本要求》(GB 18265-2019) |

* ,∙^^ ' V ■■■ | ||||

|

禁配物品未分类储 存,易造成火灾风 险。 |

第6.1.3条 根据危险化学品的 |

■ ∙∙∙∙H / I | |||

|

1 |

类别(如爆炸品、压缩气体、 易燃液体等)实施分类分区储 存,避免禁忌物混存,并参照 《危险化学品仓库储存通则》 GB 15603-2022。 | ||||

|

料桶垛距为 | |||||

|

零。 |

仓库物料分区分类储存 | ||||

|

仓库内存放 的包装桶柱 距不足标准 规定的0.3 米要求。 |

柱距过小形成密闭 空间,一旦发生火 灾,火势易沿柱体快 速向上蔓延至屋顶, 扩大燃烧范围。 |

《仓储场所消防安全管理通 |

ħ≡ | ||

|

2 |

则》(XF 1131-2014)6.8库房 内堆放物品应满足以下要求:c) 物品与墙之间的距离不小于 0.5m;d)物品堆垛与柱之间的距 离不小于0.3m。 |

IihH | |||

|

定置标线柱距不足0. 3米。 |

柱距满足米要求 | ||||

第74 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

3 |

危化品仓库 无“严禁烟 火”标识。 |

无法做到安全警示 提醒,防范火宅爆炸 事故。 |

《危险化学品仓库储存通则》 (GB 15603-2022)5.2.1 储存 危险化学品的仓库和场所应设 置明显的安全标志,并符合 GB2894《安全标志及其使用导 则》规定。 |

危化品仓库3无"严禁烟火"标识 |

■,型登_ *⅛畛火]"三绊⅞^m i 危化品仓库设置"严禁烟火" 等安全标识 I |

|

4 |

危化品仓库 门口未设置 防流散设 施。 |

一旦泄漏着火,将造 成火灾蔓延。 |

按照《建筑设计防火规范》(GB 50016-2014[2018年版])第 3.6.12条要求:甲、乙、丙类液 体仓库应设置防止液体流散的 设施。 |

l⅛i h^ | |

|

危化品仓库未设置防溢流设施 |

危化品仓库设置防溢流设施 |

第75 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | |

|

5 |

甲类仓库部 分SDS安全 技术说明书 已到期。 |

危化品安全信息缺 失或错误,将造成应 急处置不当。 |

《工作场所安全使用化学品规 定》(劳部发〔1996〕423号) 第十一条 安全技术说明书每 五年更换一次。在此期间若发 现新的危害特性,在有关信息 发布后的半年内,生产单位必 须相应修改安全技术说明书, 并提供给经营、运输、贮存和 使用单位。 |

危化品仓库放置的安全技术说明书已过期 |

-- 9*⅜.rahιmι ρ∙r∙∙*∙ ■ FrW h " ................... 使用最新版的安全技术说明书 | |

|

6 |

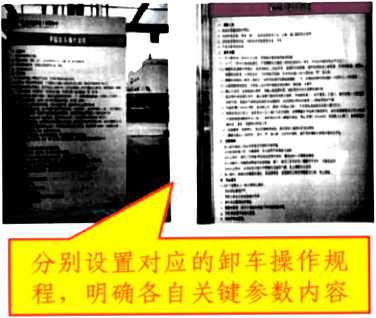

甲苯卸车岗 位现场未张 贴或存放岗 位操作规 程。 |

易造成现场人员误 操作,或紧急状况下 缺乏应急处置措施。 |

《企业安全生产标准化基本规 范》(GB/T 33000-2016)第5.2.3 条 企业应按照有关规定,结合 本企业生产工艺作业任务特点 以及岗位作业安全风险与职业 病防护要求编制齐全适用的岗 位安全生产和职业卫生操作规 程,发放到相关岗位员工并严 格执行。 |

甲苯卸车岗位现场未张贴J存放 岗位操作规程, |

■ ∙∙∙*ι∙∙-* IHb | |

|

3 ⅛⅛φ7 | ||||||

|

甲苯卸车岗位现场张贴岗位操作规程. | ||||||

第76 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

7 |

乙类库房化 学品容器底 部卸料管线 上的球阀未 采取防泄漏 措施。 |

易造成物料泄漏,引 发火灾。 |

《国家安全监管总局关于加强 化工企业泄漏管理的指导意 见》(安监总管三〔2014〕94 号)第(五)条在涉及易燃、 易爆、有毒介质设备和管线的 排放口、采样口等排放部位, 应通过加装盲板、丝堵、管帽、 双阀等措施,减少泄漏的可能 性。 |

F 研 化学品容器底 的球阀未采取I |

gq 部卸料管线上 方泄漏措施 |

^⅞⅜¾ 化学品容器底部卸料管线上 的球阀使用管帽进行封堵 | |

|

8 |

丙类仓库货 架通道被占 用。 |

紧急状况下不易逃 生和应急处理。 |

《仓库防火安全管理规则》(公 安部6号令)第52条、第56 条。 |

丙类仓库货架通道被占用 |

≡ 化学品仓库通道畅通,无障碍物阻挡 | ||

第77 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

9 |

甲类仓库可 燃气体报警 仪未与事故 风机进行联 锁。 |

可燃物泄漏不能及 时通风,易造成人员 伤害或达到火灾爆 炸极限。 |

《工业建筑供暖通风与空气调 节设计规范》(GB 50019-2015) 第6.4.6条 工作场所设置有有 毒气体或有爆炸危险气体监测 及报警装置时,事故通风装置应 与报警装置联锁。 |

甲类仓库可燃气体报警仪 未与事故风机进行联锁 |

甲类仓库可燃气体报警仪 信号与事故风机形成联锁关系 | ||

|

10 |

仓库化学品 缺少出入库 的记录。 |

无法准确掌握仓库 内的化学品种类和 数量。 |

《危险化学品安全管理条例》 (国务院令第591号,根据第 645号令修订)第十五条;《危 险化学品仓库储存通则》(GB 15603-2022)第4.2条 危险化 学品出入库记录,包括但不限 于:时间、品种、品名、数量。 |

仓库化学品缺少出入库记: |

I |

HHPviWHr Ol 化学品出入库按要求进行记录 | |

第78 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||||||

|

11 |

仓库内储存 危化品未见 安全技术说 明书。 |

一旦泄漏不知应急 处置方法。 |

《危险化学品仓库储存通则》 (GB 15603-2022)第7.5条 入 库物品应附有中文化学品安全 技术说明书和安全标签。 |

尸窜 |

卜, |

安全技术傀用书午• ^^J 仓库内危化品放置安全技术说明书 | |||||

|

Z | |||||||||||

|

7 X I仓库内危化品未见安全技术说明书 | |||||||||||

|

12 |

丙类成品仓 库有多辆叉 车停放。 |

易引发交叉火灾的 风险。 |

《仓储场所消防安全管理通 则》(XF1131-2014)第7.8条 7.8各种机动车辆装卸物品后, 不应在仓储场所内停放和修 理。 |

^^^^ 仓库内按要求禁止停放机动车辆 | |||||||

|

∣¾VT *π | |||||||||||

|

爭 | |||||||||||

|

1 ' |

R^I 化学品仓%违规停放叉车I | ||||||||||

第79 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||||||

|

13 |

仓库包装机 吊钩保险销 被捆扎,未 投用。 |

易引发坠落事件。 |

《中华人民共和国安全生产 法》第三十六条 安全设备的设 计、制造、安装、使用、检测、 维修、改造和报废,应当符合 国家标准或者行业标准。 |

吊钩保险销完好投用 | |||||||

|

14 |

甲类成品仓 库内照明开 关设置在库 内。 |

不利于应急处置且 一旦漏电易引发电 气火灾事故。 |

《仓库防火安全管理规则》(公 安部6号令)第四十一条库区 的每个库房应当在库房外单独 安装开关箱。 |

陛 |

S | ||||||

|

Ii |

t. |

鮒好 119 US | |||||||||

|

照明开关设置在危化品仓库外 | |||||||||||

第80 页 共 184页

序号 隐患内容 危害

5.仓储与装卸检查内容

排查依据

隐患图片

标准/图片

|

甲类危化品 仓库内使用 易产生火花 的工器具。 |

《化工(危险化学品)企业安 全检查重点指导目录》(安监 | ||

|

15 |

有易引发火灾风险。 |

总管三〔2015〕113号)第39 条 易燃易爆区不得使用非防 爆工具。 |

危化品仓库

|

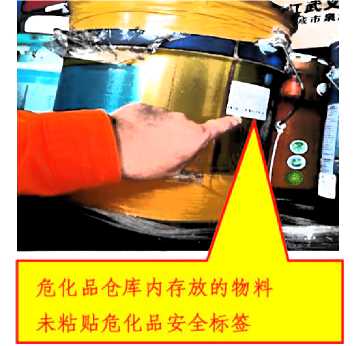

16 |

内存放的物 料未粘贴危 化品安全标 签。 |

易造成人身伤害和 误用误发。 |

《危险化学品仓库储存通则》 (GB 15603-2022)第7.5条 入 库物品应附有中文化学品安全 技术说明书和安全标签。

第81 页 共 184页

|

5.仓储与装卸检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

17 |

仓储实际储 存量与品种 与设计不匹 配,超量超 品种储存。 |

易燃物易引发火灾 爆炸,灭火设施不满 足要求。 |

《化工和危险化学品生产经营 单位重大生产安全事故隐患判 定标准》(安监总管三〔2017〕 121号)二十,应按国家标准分 区分类储存危险化学品,不得 超量、超品种储存危险化学品, 相互禁配物质不得混放混存。 |

W 仓储实际储存量与品种与设计 不匹配,超量超品种储存 |

ma»JU g 曜 5Aq ^^I 合理储存物料,分区处标注物料 名称和最大储存量______ | ||

|

18 |

氮封储罐氮 封压力未引 入DCS系 统,也未见 氮封现场压 力表检查记 录。 |

储罐压力处于非受 控状态,易引发罐损 坏事故。 |

《危险化学品重大危险源监督 管理暂行规定》(国家安监总 局令第40号)第十三条重大危 险源应配备温度、压力、液位、 流量等信息以及可燃气体和有 毒有害气体检测报警装置。 |

^^^^^^^^^^g 储罐氮封压力未引入DCS系统 |

"/一二 2;上1 4 …… --.J-:_________________ I 储镶氣封压力引入DCS系统 | ||

第82 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | |

|

19 |

氮封储罐罐 顶未设置现 场压力表。 |

没有现场就地测量 压力表影响储罐压 力正确控制和比较, 极端会引起罐顶撕 裂。 |

《石油化工罐区自动化系统设 计规范》(SH/T 3184-2017)第 4.2.1.10条 低压储罐及需要氮 气等惰性气体密封的储罐,应 在罐顶设置压力变送器测量压 力并设置压力表就地测量压 力。 | |||

|

氮封储罐罐顶未设置现场压力表I |

氮封储罐罐顶设置现场压力表 | |||||

|

液化烃球罐 注水系统采 |

固定连接可能因阀 门内漏造成物料互 |

《化工企业液化烃储罐区安全 管理规范》(AQ 3059-2023)A.7 其他说明:现有企业注水点已 |

^^^ | |||

|

窜引起产品质量不 合格,或者物料反窜 |

製-W备注番F I裏 | |||||

|

20 |

用固定式连 |

采取固定式连接而又不方便整 |

^gηp⅝r^≡ | |||

|

接,设置不 合理。 |

改的,则应在水与液化烃管线 之间增设盲板。宜采用快速接 头方式连接。 | |||||

|

到水系统引发次生 | ||||||

|

灾害。 |

液化烧球罐注水管线采用固定式连接, 注水管线与液化泾管线间未加装盲板 |

注水管线与液化燈管线间加装盲板 防止物料反窜注水管线 | ||||

第83 页 共 184页

|

5.仓储与装卸检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | ||

|

21 |

有毒物料储 罐尾气直排 大气。 |

_ 污染环境,影响人体 健康。 |

_ 《油气回收处理设施技术标 准》(GB/T 50759-2022)第3.0.4 条 苯、甲苯、二甲苯的储存及 装载系统应设置油气回收处理 设施。 |

屍物料一罐尾气直排大气I |

I有毒工料储罐尾气汇入尾气总管 | ||

|

22 |

罐水封井无 水封。 |

一旦泄漏/着火易引 起地下井可燃物或 火苗互窜,扩大事故 影响范围,引发次生 灾害。 |

《石油化工企业设计防火标 准》(GB 50160-2008[2018年 版])第7.3.3条 生产污水管道 的下列部位应设水封,水封高 度不得小于250mm。 |

辞 |

Pl 储罐水封井内注 高度满足规 |

f≡W s⅛jjjSSw55j 水,且水封 范要求 | |

第84 页 共 184页

|

5.仓储与装卸检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

23 |

储罐界区外 雨水排出口 总阀井隔油 板下部没有 设置水流通 道。 |

特别是暴雨季节,一 旦罐组内雨水系统 带油直接跑到外界 雨水系统,引发次生 灾害。 |

《化工过程安全管理导则》 (AQ/T 3034-2022)第4.10.7 条 企业应建立设备设施缺陷 的辨识、分析、报告处理的闭 环管理机制。 |

^^^ 储罐界区外雨水排出口总阀井隔油板 设置不合理,板下部未打开 |

7 10隔油板 油类物质经上挡/x / /水从下部通道流出 隔油板下部设置通道 |

|

24 |

原油储罐中 央排水阀处 于常开状 态。 |

阀门常开将造成原 油外排。 |

《危险化学品企业安全风险隐 患排查治理导则》,企业操作 规程。 |

原油储罐中央排水阀处 于常开状态 |

于关闭状态 |

第85 页 共 184页

序号

隐患内容

危害

25

罐区西侧防 火堤伸缩缝 宽度不足, 且未使用非 燃性柔性材 料填充。

发生跑油事件,可能 扩大火灾事故。

26

装卸站现场 操作规程缺 少车辆钥匙 管理内容。

易引发槽车误启动 拉断鹤管或软管。

5.仓储与装卸检查内容

排查依据

《储罐区防火堤设计规范》 (GB 50351-2014 ) 4.2.4

3伸缩缝缝宽宜30mm〜50mm;4 伸缩缝应采用非燃烧的柔性材 料填充或采取其他可靠的构造 措施。

《大亚湾区危险化学品企业危 险化学品装卸安全管理工作指 引(试行)》(惠湾安监〔2022〕 174号)操作程序:操作人员应 督促驾驶员交出车辆钥匙并放 到指定位置,驾驶员位于罐车 的紧急切断阀附近,以随时操 作紧急切断阀,巡查监视装货 过程。

第86页共184页

隐患图片

储罐防火堤伸缩缝宽度 不足,且未进行填充

;:/:::啥:步:*;::,::;';""“

J ■ ■*•«•* ∙≡>≡∙∙α #■»«•- t«xflR**«.]

* 窜F, 4∣∙χ*fl∣χ, ・&・/・*・,F.∙.. I

t SIflHNftMXHnat, CHMIttWU;

A. «/■»•»«. *Bv*a>∙*nvaB<■« m∙w

九.#N*IM. 7ftWXXλ∣aiSMN<A.

十.tl∙∙ll∙∕*IllI¥■■开M&,性*&■■・・%■*•・.

+-. ■天■/■*". *小心胃/. MB*≡λ∙A:

十二.Mltilfft. *丸“.«*»»*■•« IiWtiMi *

作■■*■

装卸车安全操作规程缺少罐车 钥匙管理的相关内容

标准/图片

储罐防火堤伸缩缝宽度满足规范 要求,且采用柔性材料进行填充

1、*■过■月■檢0宏m■**. *■■ 二 If IFmFF*1* 作品#IW fbrM

装车安全操作规程

ι∙ ***员軍.a<n. *■半■,■・■■■*.

工 ⅛∏∏mFSreŋ而”鬭F⅛1∏HJIm(IId

Ejr ∙**ff∏. sjrn%±tt, ⅛tw.始日・,an^»«;

五,*率•作w. tt*∙uκN∣fftιsH□7M4<a∣a. cm.触bh□. cm*k*mm∣.

A六、義率操作时,应依次里IK■""It京坦裁单"备事工作MWR处

'七,**H.假*实藏情我.■仪Si隼■.rM≡βt

八.当述行NI作相关・门时,®ff«Mft«iA:

九.Jf率修作N,也*iti›小于55立方米,小时:

十、装车期卸,不光件无关人员.近員*京;

+-. H■同机**朋負不■*畀玩堵∙ ttt<Λt9^JtmΛ

:£ :器:澀步EEf ∙ F才可EwR,•

出JlE交话a∣机丿

7

装卸车安全操作规程内容较全面 包含车辆钥匙管理的相关内容

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 | |

|

27 |

装卸站高处 操作平台使 用铁链做护 栏。 |

防爆区使用铁链易 产生火花。 |

按照《防止静电事故通用导则》 (GB 12158—2006)第6.1.9条 在气体爆炸危险场所禁止使用 金属链。 |

血爆炸.险区域,高处操 作平台使用金属链做护栏 |

$ 装卸 杆进 |

o∣τ⅛⅛ 站爆炸危险区域,使麓 行防护,避免静电积聚 |

|

28 |

氮封罐罐顶 压力表量程 (兆帕级) 过大无法显 示储罐压力 (千帕级)。 |

影响巡检人员读数, 无法精准判断储罐 压力。 |

《固定式压力容器安全技术监 察规程》(TSG 21-2016)第9.2.1 条,(3)压力表表盘刻度极限 值应当为工作压力的1.5倍~3.0 倍。 |

骐 储罐压力表选用不当,量 程过大,无法精准读数 |

1 i 选J |

用量程适宜的压力表 |

第87 页 共 184页

5.仓储与装卸检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准/图片 |

|

29 |

储罐消防喷 淋管线与泡 沫管线缺清 扫口。 |

管内锈渣易堵塞管 道与喷头,不利于冷 却灭火。 |

《石油库设计规范》(GB 50074-2014)第12.2.10储罐冷 却水的进水立管下端应设清扫 口,清扫口下端应高于储罐基 础顶面不小于0.3m,《泡沫灭 火系统技术标准》(GB 50151-2021)第4.2.6泡沫混合 液的立管下端应设锈渣清扫 口。 |

咽 |

消防泡沫管线底部增加清扫口 |

|

30 |

阀门开关标 识不清,设 备不完好。 |

窜料引发质量事故, 超压引起设备损坏。 |

《工业阀门标志》(GB/T 12220-2015)表1必须使用的标 志10手轮或手柄启闭标志必须 清晰。 |

阀门启闭状态明确 |

第88 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | ||||

|

1 |

受限空间停止 作业时入口无 防止人员误入 的措施。 |

人员可能误入受限 空间造成中毒窒息。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 6.9 f)停止作业期间,应在受 限空间入口处增设警示标志, 并采取防止人员误入的措施。 |

无防止他人误入的措施. |

≡ 设置明显的安全警示. | ||||

|

2 |

换热器在线定 期检测外表打 磨特级动火作 业,与换热器 关联管道未加 设盲板。 |

未将设备设施与关 联生产系统彻底断 开或隔离,可能导致 燃爆介质进入,动火 作业有火灾爆炸风 险。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 5.5.2条 凡在盛有或盛装过助 燃或易燃易爆危险化学品的设 备、管道等生产、储存设施及 本文件规定的火灾爆炸危险场 所中生产设备上的动火作业, 应将上述设备设施与生产系统 彻底断开或隔离,不应以水封 或仅关闭阀门代替盲板作为隔 断措施。 |

終 S 关联管道未加i |

齢 忆 |

^n k |

4 豆隔离 | ||

第89 页 共 184页

|

6.作业安全检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | ||

|

3 |

受限空间作业 照明灯具为非 防爆设备。 |

在受限空间内作业 使用非防爆照明灯 具,可能导致火灾爆 炸。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 4.13条作业现场照明系统配置 要求: a)作业现场应设置满足作业要 求的照明装备; b)受限空间内使用的照明电压 不应超过36 V,并满足安全用 电要求;在潮湿容器、狭小容 器内作业电压不应超过12V;在 盛装过易燃易爆气体、液体等 介质的容器内作业应使用防爆 灯具;在可燃性粉尘爆炸环境 作业时应采用符合相应防爆等 级要求的灯具; |

非防爆照明灯具 |

# 气体环境使用防爆 型照明灯具 | ||

|

4 |

在开展受限空 间进罐作业前 未采取通风措 施,气体检测 时间早于人员 进入作业时间 30分钟。 |

可能导致中毒窒息、 火灾爆炸。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 6.2条 作业前,应保持受限空 间内空气流通良好,可采取如 下措施: a)作业前30 min内,对受限空 间进行气体检测,检测分析合 格后方可进入。 | ||||

|

测时间早于at» | |||||||

|

L>∖0W^H 也凤措施.检 时间30min |

采取通风措施,检测达分后进縦 | ||||||

第90 页 共 184页

|

6.作业安全检查内容 | |||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

- |

标准图片 | |

|

5 |

受限空间作业 过程中,未安 排专人监护。 |

可能导致中毒窒息、 火灾爆炸。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 4.10作业期间应设监护人。 |

W 单独n未配稿应急装备进 入受限空间 |

SE n. C |

专人监护,配符可當的掖 | |

|

6 |

高处动火作业 下方未放置防 火花飞溅的阻 燃毯。 |

火花飞溅容易导致 周边可燃物火灾、爆 炸。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 5.2.4 动火点周围或其下方如 有可燃物、电缆桥架、孔洞、 窨井、地沟、水封设施、污水 井等,应检查分析 并采取清理 或封盖等措施;对于动火点周 围15m范围内有可能泄漏易 燃、可燃物料的设备设施,应 采取隔离措施;对于受热分解 可产生易燃易爆、有毒有害物 质的场所,应进行风险分析并 采取清理或封盖等防护措施。 |

作业下方未放置火火使 |

I |

P ^n |

BT^I 铺设灭火毯 |

第91 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

_ 7 |

检修现场作业 人员手持打磨 机打磨时未佩 戴防护镜。 |

砂轮或磨片的高速 旋转会产生金属屑 和粉尘,飞溅到操作 者的眼部,可能会造 成严重的眼部损伤, 甚至失明。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 4.3 进入作业现场的人员应正 确佩戴满足GB 39800.1-2020 要求的个体防护装备。 |

现场作业人员未戴防护镜, |

正确佩戴劳防用品 |

|

8 |

临时用电电线 搭设在设备管 线上。 |

电缆在室外直接沿 地面敷设,容易受到 机械设备、车辆或人 员碾压,容易发生电 缆绝缘层开裂,造成 短路或断路电气故 障,严重时会发生火 灾和人员触电事故。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 10.6临时用电还应满足如下要 求: d)临时用电架空线应采用绝缘 铜芯线,并应架设在专用电杆 或支架上。 |

^^^IH |

临时用电电缆架空 |

|

^@s | |||||

|

现场临时用电电缆没有架 空,且搭设在设备管线上. |

第92 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

|

9 |

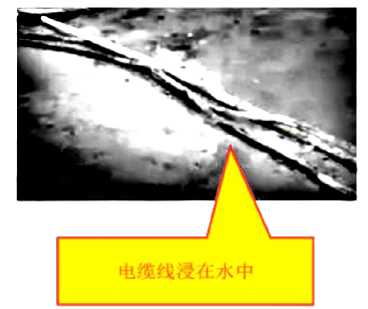

临时用电作业 现场,电缆线 浸在水中。 |

可能对设备设施造 成短路,还可能伴有 触电风险。 |

《石油化工建设工程施工安全 技术标准》(GB/T 50484-2019) 第4.3.5条:除通过道路以外, 施工电缆不得沿地面直接敷 设,不得浸泡在水中。 |

隐患图片

|

《危险化学品从业单位安全标 准化通用规范》(AQ | |||

|

10 |

作业现场未设 置警戒线。 |

非施工人员可能闯 入作业区,影响作业 安全。 |

3013-2008)第5.6.2.4条:企业 应在检维修、施工、吊装等作 业现场设置警戒区域和安全标 志,在检修现场的坑、井、洼、 沟、陡坡等场所设置围栏和警 示灯。 |

第93 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | |||

|

11 |

特殊作业现场 监护人未佩戴 明显的监护标 识。 |

监护人职责、警示程 度不足,易产生风 险。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)4.10 作业期间应设监护人。监护人 应由具有生产(作业)实践经验 的人员担任,并经专项培训考试 合格,佩戴明显标识,持培训合 格证上岗。 |

:'∕aj⅛电 |

W 现场监护人林识明显 | |||

|

8⅛⅜ m三-r⅛入—昭以■ | ||||||||

|

现场监护人未佩戴明显的 监护标识 | ||||||||

|

12 |

防爆区作业现 场内使用非防 爆工器具,未 按动火作业管 理。 |

可能导致火花引起 火灾爆炸事故。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 3.4动火作业: 在直接或间接产生明火的工艺 设施以外的禁火区内从事可能 产生火焰、火花或炽热表面的 非常规作业。 注:包括使用电焊、气焊(割)、 喷灯、电钻、砂轮、喷砂机等 进行的作业。 |

i |

^e? |

使川防爆类型工具 | ||

|

冥 |

沙 | |||||||

|

T W V I |

现场工貝 |

非防爆型 | ||||||

第94 页 共 184页

|

6.作业安全检查内容 | |||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

13 |

现场氧气乙炔 瓶的橡胶软管 用铁丝绑扎。 |

胶管漏气造成火灾 爆炸。 |

《石油化工建设工程施工安全 技术标准》(GB/T 50484-2019) 第9.3.11输送氧气、乙炔的胶 管应用不同颜色区分,胶管不 得鼓泡、破裂,胶管接头应采 用管卡固定,连接要严密,不 得漏气。 |

O 使用铁丝扎绑 |

TE确使用安全附件 |

|

14 |

氧气、乙炔、 氩气气路颜色 不符合规范要 求。 |

颜色混乱,不符合标 准。 |

《气体焊接设备焊接、切割和 类似作业用橡胶软管》(GB/T 2550-2016)第10.2条颜色标识 表4要求设置气路颜色,(氧 气为蓝色,乙炔为红色 ,氩气 /二氧化碳为黑色)。 |

,路颜色不符A康范要求 |

盟 |

第95 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

15 |

装置四层脚手 架横杆端头伸 出不足 100mm。 |

手架横杆端头伸出 不足100mm可能导 致脚手架垮塌。 |

《石油化工建设工程施工安全 技术标准》(GB/T 50484-2019) 第6.3.15条:各杆件端头伸出 扣件盖板边缘的长度不应小于 100mm。 |

^^^^ | |

|

I脚f架横杆端头出i⅜不Ioomm |

脚F架横杆端头出雉不小于一IoOmm | ||||

|

16 |

硫酸罐区围堰 内污水池未设 受限空间标 志。 |

硫酸罐区围堰内污 水池未设受限空间 标识可能导致灼伤 事故发生。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)6.9 (f)条:停止作业期间,应在 受限空间入口处增设警示标 志,并采取防止人员误入的措 施。 |

埼 |

第96 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

17 |

检维修施工现 场未见风险告 知牌。 |

检维修施工作业须 风险告知。 |

《广东省应急管理厅关于进一 步加强危险化学品企业施工作 业安全管理的通知》(粤应急 函〔2022〕87号)第二条:每 日进场施工作业前,项目负责 人(业主企业、施工单位负责 人)要根据当日施工作业的实 际情况,在每个施工区域填写 《施工作业情况公示栏》(附 件1)。 |

W 未设置风险告知牌 |

■*I ∙WΠMΛ⅝W蚣邮 ・l・"8・ ∙H∙∙∙MA-- ∙I∙∙**∙∙A *I∙Q*.4 . U-- tt∣**ma w,aflθii s*tΛκa∣fg. *ι. mv*∣iM 设置风险行知牌 |

|

18 |

脚手架立杆未 支撑到地面。 |

稳定性不足,容易在 风力、施工荷载等外 力作用下发生倾斜 或倒塌。 |

《石油化工建设工程施工安全 技术标准》(GB/T 50484-2019) 第6.3.1条 脚手架的每根立杆 底部应设置垫板。 |

^^^ 脚手架立杆悬空 |

E^^ 底座无松动,立IfAi悬空 |

第97 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | ||

|

19 |

物料能量隔离 使用自制非标 准盲板。 |

盲板强度不足。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)7.3 作业单位应根据管道内介质的 性质、温度、压力和管道法兰 密封面的口径等选择相应材 料、强度、口径和符合设计、 制造要求的盲板及垫片,高压 盲板使用前应经超声波探伤; 盲板选用应符合HG/T 21547-2016 或JB/T 2772-2008 的要求。 |

a |

G |

W"TT " 使川标伸械 L | |

|

f "V | |||||||

|

使用自一非标准盲板 | |||||||

|

20 |

盲板隔离流程 图R102、E103 盲板未加编 号,盲板图绘 制不规范。 |

可能导致能量未隔 离。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)7.1 作业前,危险化学品企业应预 先绘制盲板位置图,对盲板进 行统一编号,并设专人统一指 挥作业。 |

ʌ-— 「」 ImU厂 隔离流程图IUo2、EIo3幵證未 加编号. |

1*102*■方W 餘■■ i 1 f⅛l%i⅛fi.l⅛∣R102, E103 仃證己 经加编1; | ||

第98 页 共 184页

6.作业安全检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

21 |

动火作业时 下方地沟未 进行封盖。 |

可能因火星窜入地 沟造成火灾爆炸事 故发生。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 5.2.4动火点周围或其下方如有 可燃物、电缆桥架、孔洞、窨 井、地沟、水封设施、污水井 等,应检查分析并采取清理或 封盖等措施;对于动火点周围 15m范围内有可能泄漏易燃、 可燃物料的设备设施,应采取 隔离措施;对于受热分解可产 生易燃易爆、有毒有害物质的 场所,应进行风险分析并采取 清理或封盖等防护措施。 |

FW^ 地沟未进行封盖 |

^nI 地沟封盖完灯 |

|

22 |

使用汽油或易 挥发易燃物料 擦洗设备。 |

发生火灾。 |

《化工企业安全生产禁令》(原 化工部,1994年)严禁用汽油、 易挥发溶剂擦洗设备、工具、 衣物和地面等。 |

易燃物料擦洗设备 |

^^≡^ 3½∏fe⅛⅛ 严禁使用易燃物料擦洗 |

第99 页 共 184页

序号

隐患内容

危害

23

手动葫芦吊装 作业利用管道 作为锚点。

可能因吊装锚点管 道强度不够引发管 道损坏/泄漏等事 故。

24

移动乙炔气瓶 采用地面滚动 方式。

气瓶滚动过程,发生 剧烈碰撞冲击容易 使丙酮流出,导致火 灾爆炸事故发生。

6.作业安全检查内容

排查依据

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)9.2.8 不应利用管道、管架、电杆、 机电设备等作吊装锚点。

《气瓶安全技术规程》(TSG 23-2021)第2.4.5:气瓶应当整 齐放置,横放时瓶端朝向一 致 ,立放时,要妥善固定,防 止气瓶倾倒,配备好瓶帽(有 防护罩的气瓶除外),轻装轻 卸,严禁抛、滑、滚、碰、撞、 敲击气瓶。

隐患图片

第100页 共 184页

标准图片

双川移动运輸架

序号

隐患内容

危害

25

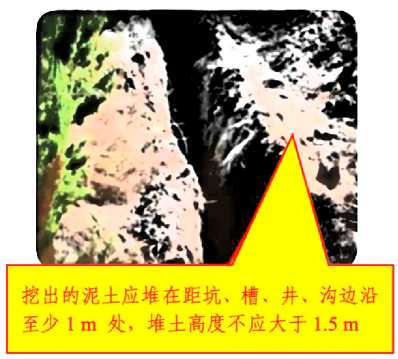

动土作业时 , 挖出的泥土堆 放在沟边。

可能导致坍塌。

26

特殊作业临时 用电接引线现 场无监护人。

易产生事故。

6.作业安全检查内容

排查依据 隐患图片

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 11.5挖掘坑、槽、井、沟等作 业,应遵守下列规定: a) 挖掘土方应自上而下逐层 挖掘,不应采用挖底脚的办法 挖掘;使用的材料、挖出的泥 土应堆在距坑、槽、井、沟边 沿至少1m处,堆土高度不应 大于1.5m;挖出的泥土不应堵 塞下水道和窨井。

标准图片

挖出的泥土应堆在距坑、槽、井、沟边沿 至少Im处,堆土高度不应大于1.5 m

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 10.3条:在开关上接引、拆除 临时用电线路时,其上级开关 应断电、加锁并加挂安全警示 标牌,接、拆线路作业时,应 有监护人在场。

第101页 共 184页

|

6.作业安全检查内容 | ||||||

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

^■^标准图片 | |

|

27 |

厂区管廊上拆 除脚手架作 业,一个施工 人员在距离地 面约9米高度 的高处未系挂 安全带。 |

容易坠落伤亡。 |

《危险化学品企业特殊作业安 全规范》(GB 30871-2022)第 8.2.1条:高处作业人员应正确 佩戴符合GB 6095-2021要求的 安全带及符合GB 24543-2009 要求的安全绳。 |

LU |

m唠女科 | |

|

圈|厚 SS5^S |

≡^t^3 | |||||

|

用居地面约9m,未系挂安全带 |

高处作业正确系桂安全带 | |||||

|

28 |

为固定可燃气 体检测仪支 架,在甲类仓 库水泥地面使 用电钻开孔, 无动火特殊作 业票。 |

未办理相应的作业 审批手续。安全措施 未落实,易发生事 故。 |

《化工和危险化学品生产经营 单位重大生产安全事故隐患判 定标准(试行)》(安监总管三 〔2017〕121号)十八、未按照 国家标准制定动火等特殊作业 管理制度,或者制度未有效执 行。 |

K 5∙ . k ・■,*—— .,*, - -~L ⅜M∙∙m∙ —,---j≡ffi⅛2iA⅛fiMl⅛H≡JS> f—・*丁二2 " i^smat⅛⅛. ɪi ¾-τt*n: ;: rn∙*ts< ⅜⅝ a“ ⅛⅛⅛∙∙*-1Dtz⅛⅛- ,^6..;. Z; .1» ; — ;•«,♦* « , —,* ,,一 — •♦・1*—♦•■■• •**■•■• ^J⅛,' ∙∙ j^ɪɪ^ ♦ :,*«»♦ ∙∙ *«■*« ■*«■«»⅜⅝P⅜I ■ 1-^1 - ∙* ,,W** Wi∙^*Λ WW ■ ' ■ .:—・-•• —+_・・■■— / ʌv :3K≡sV二二…二一/ \ | ||

|

)宓 | ||||||

|

水泥地面开孔作业未见作业票 |

正确丿FJI动火作业票 | |||||

第102页 共 184页

7.应急准备与响应检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

1 |

转化塔消防 水枪头(003) 不是直流和 喷雾两用型。 |

导致扑救失 效。 |

《石油化工企业设计防火标 准》(GB 50160-2008[2018 年版])第8.10.9条,当储罐 采用固定式消防冷却水系统 时,对储罐的阀门、液位计、 安全阀等宜设水喷雾或水喷 淋喷头保护。 |

消防水也头不是"流和喷雾两 用型 |

R≡ 消防水枪头更换为直流和喷零 两"j型 |

|

2 |

配电室未设 疏散指示灯。 |

出口位置模 糊,事故发生 疏散缓慢。 |

GB 50720-2011《建设工程施 工现场消防安全技术规范》 第4.3.4条:作业场所应设置 明显的疏散指示标志,其指 示方向应指向最近的临时疏 散通道入口。 |

未没置紧急疏散灯 |

门上设置应急疏散灯 |

第103页 共 184页

7.应急准备与响应检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

3 |

消防泵房水 泵控制柜控 制方式在手 动状态。 |

严重削弱消防 系统的即时响 应能力,导致 救援行动延 误。 |

《消防控制室通用技术要 求》(GB 25506-2010)第4.2.1 条d)应确保高位消防水箱、 消防水池、气压水罐等消防 储水设施水量充足,确保消 防泵出水管阀门、自动喷水 灭火系统管道上的阀门常 开;确保消防水泵、防排烟 风机、防火卷帘等消防用电 设备的配电柜启动开关处于 自动位置(通电状态)。 |

f^— r |

处于自动状态 |

|

4 |

操作室未见 现场应急处 置方案。 |

在突发事件发 生时,没有应 急处置方案会 导致救援行动 迟缓,错过最 佳救援时机, 从而造成更多 的人员伤亡。 |

安监总管三〔2014〕94号(十 九)操作人员接到报警信号 后,要立即通过工艺条件和 控制仪表变化判别泄漏情 况,评估泄漏程度,并根据 泄漏级别启动相应的应急处 置预案。 |

^^R^ 未见异常处置方案 |

^^Γ F二、一 —F 成急处置方案 |

第104页 共 184页

7.应急准备与响应检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | |

|

5 |

应急器材、药 品过期未更 换。 |

在突发事件发 生时,应急器 材及药品可能 会无法使用, 错过最佳救援 时机。 |

《危险化学品仓库储存通 则》(GB 15603-2022) 8.2应定 期对物品堆码状态,包装及仓 库进行检查,并记录)应对检 查发现的问题及时进行处理 |

药品过期 |

WfT 药品应保持在有效期内 | |

|

6 |

消防应急点 应急物资和 清单标志不 符。 |

在突发事件发 生时,消防器 材不足或缺失 造成事故无法 有效遏制。 |

《消防安全标志设置要求》 (GB 15630-1995)第5.7条 各类建筑中的隐蔽式消防设 备存放地点应相应地设置 “灭火设备”“灭火器”和“消 防水带”等标志。 |

应急器材与清单不一致 | ||

|

S 华■公■■◎■»Z丁二^^^^^^^ | ||||||

|

应急請材数量及时更新 | ||||||

第105页 共 184页

7.应急准备与响应检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

7 |

甲类车间入 口处火灾报 警声光警报 器无标识。 |

无法判断危 险,延误应急 处置和疏散。 |

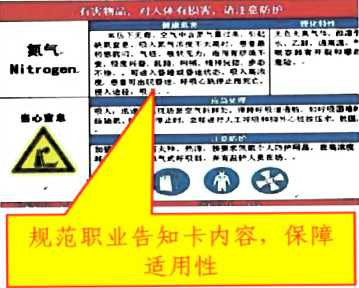

《消防安全标志设置要求》 (GB 15630-1995)第5.9条 设有火灾报警器或火灾事故 广播喇叭的地方应相应地设 置“发声警报器”标志。 |

张貼声光警报器标识 | |

|

8 |

甲类厂房内 干粉灭火器 点检表缺少 灭火器压力 检查项。 |

无法保证消防 器材完好,影 响应急处置。 |

《建筑灭火器配置验收及检 查规范》(GB 50444-2008) 第2.2.1条6灭火器压力指示 器的指针应在绿区范围内。 |

^i∣H∣ 缺少圧力检査项 |

完善检育表项H |

第106页 共 184页

序号

隐患内容

危害

罐区压力泡

9 沫罐未设防 泡沫液失效。

晒措施。

|

消防泵房水 |

火灾时消防泵 | |

|

10 |

泵配电控制 |

无法及时启 |

|

柜没有打在 |

动,延误灭火 | |

|

自动状态。 |

时机。 |

7.应急准备与响应检查内容

排查依据

隐患图片

标准图片

泡沫灭火系统技术标准(GB 50151-2021)第3.2.7 泡沫液 宜储存在干燥通风的房间或 敞棚内;储存的环境温度应 满足泡沫液使用温度的要求 (0-40度)。

《消防控制室通用技术要 求》(GB 25506-2010)第4.2.1 条d)确保消防水泵、防排烟 风机、防火卷帘等消防用电 设备的配电柜启动开关处于 自动位置(通电状态)。

第107页 共 184页

|

7•应急准备与P峥推查内考_______________ | ||||||||||

|

序号 |

隐患内容 |

危害 |

隐患图片 |

标准图片 】 | ||||||

|

11 |

消防水泵入 口出口管道 控制阀未锁 定。 |

阀门误关闭, 易造成火灾应 急时管道无水 灭火。 |

消防给水及消火栓系统技术 规范 GB50974-2014 第 13.2.6消防水泵验收应符合 下列要求:2工作泵、备用 泵、吸水管、出水管上的控 制阀应锁定在常开位置,并 应有明显标记。 |

控制Κ |

i^^R∣ 控制阀锁定状态 | |||||

|

EM^S 園未锁定 | ||||||||||

|

12 |

聚合区门口 安全通道被 物料桶封堵。 |

影响疏散逃生 和救援。 |

《中华人民共和国消防法》 第二十八条任何单位、个人 不得损坏、挪用或者擅自拆 除、停用消防设施、器材, 不得埋压、圈占、遮挡消火 栓或者占用防火间距,不得 占用、堵塞、封闭疏散通道、 安全出口、消防车通道。 |

π | ||||||

|

安全通道被物料桶封堵 |

安全通道无阻挡 | |||||||||

第108页共184页

7.应急准备与响应检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 |

|

13 |

甲类仓库区 域可燃气体 和有毒气体 检测报警声 光警报器安 装高度不够。 |

影响现场人员 及时听到看到 报警,影响应 急处置及疏散 逃生。 |

《石油化工可燃气体和有毒 气体检测报警设计标准》 (GB/T 50493-2019)第6.2.3 条现场区域警报器的安装高 度应高于现场区域地面或楼 地板2.2m,且位于工作人员 易察觉的地点。 |

声光报警器安装高度过低 |

ɪw 声光报警器安装高度应高于 现场区域地面或楼地板2.2m |

|

14 |

车间一层常 闭防火门关 闭不严。 |

火灾蔓延。 |

《中华人民共和国消防法》 第十六条第(二)款:机关、 团体、企业、事业等单位应 当履行下列消防安全职责: (二)按照国家标准、行业 标准配置消防设施、器材, 设置消防安全标志,并定期 组织检验、维修,确保完好 有效。 |

防火门无法关严 |

防火门关闭完好 |

第109页 共 184页

7.应急准备与响应检查内容

|

序号 |

隐患内容 |

危害 |

排查依据 |

隐患图片 |

标准图片 | |

|

15 |

丙类危化品 单层仓库防 火分区面积 超过1000 m∖ |

控制火灾蔓延 空间,否则火 灾影响面积太 大。 |

《建筑设计防火规范》GB 50016-2014(2018年版)第 3.3.2条,仓库的层数和面积 应符合表3.3.2的规定。 |

^"t L W Lr ] ʃ^ W 防火分区面积符合相关规定 | ||

|

g^^^*^^^β^^gj^ 防火分区面积超过IOOO m" | ||||||

|

16 |

甲类仓库安 全出口(疏散 门)采用卷帘 门。 |

影响疏散逃 生。 |