ICS 13 .230

CCS C 67

∖^—L ■ .............1

^igiii^

中华人民共和国国家标准

GB 37241—2025

代替GB/T 37241—2018

可燃性粉尘惰化安全规范

Safetyspecificationforinertingofcombustibledust

2025-10-31发布

2026-11-01实施

国家市场监督管理总局

国家标准化管理委员会 发布

GB 37241—2025

目 次

前言 …………………………………………………………………………………………………………Ⅲ 引言 …………………………………………………………………………………………………………Ⅳ 1 范围 ………………………………………………………………………………………………………1 2 规范性引用文件 …………………………………………………………………………………………1 3 术语和定义 ………………………………………………………………………………………………1 4 总体要求 …………………………………………………………………………………………………3 5 技术要求 …………………………………………………………………………………………………3

5.1 惰化介质 ……………………………………………………………………………………………3

5.2 惰化介质供给设备 …………………………………………………………………………………4

5.3 惰化介质输送设备 …………………………………………………………………………………4 5.4 被保护系统 …………………………………………………………………………………………5 5.5 监测系统 ……………………………………………………………………………………………5

6 安装使用和维护 …………………………………………………………………………………………5

6.1 安装和使用 …………………………………………………………………………………………5

6.2 惰化状态 ……………………………………………………………………………………………6

6.3 维护防护 ……………………………………………………………………………………………7

6.4 惰化系统设计书 ……………………………………………………………………………………7

7 证实方法 …………………………………………………………………………………………………8 附录A(规范性) 气氛惰化方法要求 ……………………………………………………………………9

A.1 加压惰化 ……………………………………………………………………………………………9

A.2 真空惰化 ……………………………………………………………………………………………9

A.3 吹扫惰化/通流惰化 ………………………………………………………………………………9

A.4 置换惰化 ……………………………………………………………………………………………9 附录B(资料性) 部分可燃性粉尘极限氧浓度及惰性粉尘惰化比例…………………………………10 附录C(资料性) 气氛惰化计算…………………………………………………………………………13

C.1 加压惰化……………………………………………………………………………………………13

C.2 真空惰化……………………………………………………………………………………………14

C.3 吹扫惰化……………………………………………………………………………………………14

附录D(资料性) 开口容器装料…………………………………………………………………………16 D.1 加料槽添加袋装物料………………………………………………………………………………16 D.2 袋装物料添加平衡状态……………………………………………………………………………16 D.3 袋装物料添加活塞流状态…………………………………………………………………………16 D.4 加料槽吹扫气流的设置位置………………………………………………………………………17

Ⅰ

GB 37241—2025

附录E(资料性) 防止空气向下扩散进入放散管内……………………………………………………18

附录F(资料性) 固体物料双联阀进料…………………………………………………………………20

附录G(资料性) 工艺设备惰化实例……………………………………………………………………21

G.1 磨煤干燥系统惰化工艺 …………………………………………………………………………21

G.2 碎煤仓煤粉惰化工艺 ……………………………………………………………………………22

G.3 布袋除尘器惰化工艺 ……………………………………………………………………………22

参考文献 ……………………………………………………………………………………………………24

Ⅱ

GB 37241—2025

前

言

本文件按照GB/T1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替GB/T37241—2018《惰化防爆指南》,与GB/T37241—2018相比,除结构调整和编辑 性改动外,主要技术变化如下:

———增加了术语“惰性粉尘惰化”(见3.3);

———更改了术语“惰化”“部分惰化”的定义(见3.1、3.5,2018年版的3.1、3.4);

———更改了惰化方法选择考虑因素的要求(见4.1,2018年版的5.1.1);

———增加了气氛惰化选择考虑因素以及气氛惰化系统、惰性粉尘惰化系统应包含部分的要求(见

4.2、4.3、4.4);

———更改了可燃性粉尘在气氛惰化下爆炸特性评估的要求(见5.1.3,2018年版的4.1);

———增加了采用烟气惰化、惰性粉尘惰化中惰性粉尘选用、惰化系统压力容器、压力管道的要求(见

5.1.4、5.1.5、5.1.6、5.2.1、5.3.1);

———更改了惰性气体除湿的要求(见5.2.5,2018年版的6.1.7);

———增加了惰性气体气瓶充装、惰性粉尘惰化分散的要求(见5.2.6、5.2.7);

———更改了惰性气体管道、物料输送管线吹扫的要求(见5.3.2、5.4.3,2018年版的6.1.1、6.1.7、

6.2.8);

———更改了气氛惰化探测器设置及性能的要求(见5.5.1、5.5.2,2018年版的6.2.4、6.3.2、6.4.1.2);

———增加了惰性粉尘用量监测器的要求(见5.5.3);

———更改了氧浓度监测方式、氧浓度采样位置的要求(见6.1.2~6.1.8,2018年版的6.3.4、6.4.3.2、

6.4.3.3、6.4.3.4、6.4.3.5、7.6);

———增加了惰性粉尘惰化监测、惰性粉尘用量偏差处置的要求(见6.1.9、6.2.4);

———增加了供给设备管道定期清理、探测器定期维护以及停机维护的要求(见6.3.1、6.3.2、6.3.3);

———更改了安全操作规程的要求(见6.3.5,2018年版的7.1、7.2、7.3);

———增加了证实方法(见第7章);

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中华人民共和国应急管理部提出并归口。

本文件于2018年首次发布,本次为第一次修订。

Ⅲ

GB 37241—2025

引 言

可燃性粉尘惰化保护是通过向被保护的设备中通入惰性气体或添加惰性粉尘,防止设备内可燃性 粉尘发生爆炸的一种惰化防爆技术。气氛惰化防爆常用于煤化工、电力、钢铁、水泥等煤粉制备系统,以 及石油化工、塑料、制药、农药等存在粉尘爆炸性环境的工艺系统。惰性粉尘惰化作用可能对爆炸压力 影响不大,但对爆炸压力上升速率和最小着火能量影响很大,能减缓爆炸的发展或使爆炸变成缓慢地燃 烧。对具有较低爆炸压力上升速率的粉尘,混入惰性粉尘能使爆炸性急剧下降,对于点燃能量低或爆炸 指数高的可燃性粉尘其惰化作用尤其明显。

本文件对于优化选择可燃性粉尘防爆惰化方法,确定可燃性粉尘工艺系统最大允许氧含量,计算惰 性气体的流量或用量,确定惰性粉尘的添加量,以及相应的监测与控制措施设计等具有指导意义,部分 惰化参照执行。

N

GB 37241—2025

可燃性粉尘惰化安全规范

1 范围

本文件规定了对可燃性粉尘惰化的总体要求、技术要求以及运行维护要求,描述了对应的证实 方法。

本文件适用于粉尘爆炸危险场所工艺设备设施惰化。

本文件不适用于煤矿井下、烟花爆竹、火炸药和强氧化剂的粉尘场所。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T150.1 压力容器 第1部分:通用要求

GB2894 安全色和安全标志

GB/T14194 压缩气体气瓶充装规定

GB/T15604 粉尘防爆术语

GB/T20801.1 压力管道规范 工业管道 第1部分:总则

GB/T34526 混合气体气瓶充装规定

3 术语和定义

GB/T15604界定的以及下列术语和定义适用于本文件。

3 .1

惰化 inerting

通过向被保护系统中充入惰性气体或添加惰性粉尘,使系统内混合物不能形成爆炸性环境,或增加 混合物点燃难度的防爆技术。

3 .2

气氛惰化 atmosphereinerting

通过向被保护系统内充入惰性气体,使系统内混合物不能形成爆炸性环境,或增加混合物点燃难度 的防爆技术。

3 .3

加压惰化 pressure-swinginerting

通过先向封闭系统加压充入惰性气体再放空,使系统压力恢复到大气压力,以降低系统内氧浓度的 气氛惰化方法。

3 .4

真空惰化 vacuum-swinginerting

通过对密闭系统先抽真空再充入惰性气体到大气压力,以降低系统内氧浓度的气氛惰化方法。

1

GB 37241—2025

3 .5

吹扫惰化 sweepthroughinerting

通流惰化 flowthroughinerting

通过向有放散口的系统连续通入惰性气体,以降低系统内氧浓度的气氛惰化方法。

3 .6

置换惰化 displacementinerting

通过充入与系统内气体有明显密度差的惰性气体以降低系统内氧浓度,在此过程中不发生显著的 气体混合的气氛惰化方法。

3 .7

惰性粉尘惰化 inertdustinerting

通过向被保护系统中添加惰性粉尘,使系统内混合物不能形成爆炸性环境,或增加混合物点燃难度 的防爆技术。

3 .8

完全惰化 absoluteinerting

被保护系统内惰性气体或添加惰性粉尘的比例浓度足够高,可燃物与含氧混合气体的比例变化不 会形成爆炸性环境的惰化技术。

3 .9

部分惰化 partialinerting

通过向被保护系统内充入惰性气体或添加惰性粉尘,使可燃物与空气形成的爆炸性混合物在所有 可预期点燃源出现的情况下不会被引燃的惰化技术。

3 .10

惰性气体 inertgas

不与氧气、可燃气体、可燃蒸气和可燃性粉尘反应的气体。

注:如氦、氖、氩、氪、氙和氡等元素周期表第18族气体。

3 .11

烟气 fluegases

由燃烧产生的气体和悬浮颗粒组成的混合物。

注:烟气用于惰化时,其氧气浓度限定在一定范围。

3 .12

极限氧浓度 limitingoxygenconcentration;LOC

依据标准的测定方法测得的可燃物、空气或氧气和惰性气体混合物中不能形成爆炸性环境的最大 氧气体积浓度。

注:极限氧浓度与可燃物特征和惰性气体种类有关。

3 .13

最大允许氧浓度 maximumallowableoxygenconcentration;MAOC

当发生某些可预见的异常或误操作时,确保被惰化保护的系统内安全的氧浓度值最大值。

注:实际工程应用中,最大允许氧浓度比工况条件下的极限氧浓度低。

3 .14

停机氧浓度 trippointoxygenconcentrationofsystemshutdown;TPSS

氧浓度监控设备启动被保护系统的停机程序来保障工艺系统安全,防止空气进入而形成爆炸性环 境的氧浓度阈值。

注:停机不是指被保护系统完全关停,而是以设定的安全方式停止被保护系统作业,并启动应急保护措施。

2

GB 37241—2025

3.15

惰化系统动作氧浓度 Set point oxygen concentration of inerting system

氧浓度监控设备开始控制惰性气体流量、压力或充入量,以维持氧气体积浓度在安全范围内的氧气 体积浓度阈值。

3.16

安全裕量 safety margin

极限氧浓度与最大允许氧浓度、最大允许氧浓度与停机氧浓度、停机氧浓度与惰化系统动作氧浓度 之间的差值。

3.17

连续氧浓度监测 continuous oxygen concentration measurement

通过氧浓度探测器连续在线监测被惰化保护系统的氧浓度,直接判定被保护系统的惰化状态的氧 浓度监测方法。

4总体要求

4.1工艺系统设备选择惰化方法时应获取被保护系统的资料,并考虑以下因素的影响:

a)系统设备工艺运行方式:连续式或间歇式;

b)系统设备设计压力:允许承受的正压和负压范围;

c)健康和环境限制;

d)被保护系统物料特性。

4.2选用气氛惰化时应保持被保护系统内部气体混合均匀,并考虑以下因素的影响:

a)惰化方法(气氛惰化方法按附录A的要求);

b)被保护系统惰性气体的入口位置;

c)被保护系统混合气体的排放位置;

d)入口位置惰性气体的压力、温度和流量;

e)排放气体的流量。

4.3气氛惰化系统应包含惰性气体供给设备与输送设备、氧浓度探测器和控制组件(主控制器、紧急报 警控制等)。

4.4惰性粉尘惰化系统应包含惰性粉尘供给设备、惰性粉尘用量监测器和控制组件(联锁停机控制、紧 急报警控制等)。

5技术要求

5.1惰化介质

5.1.1气氛惰化应采用氮气、二氧化碳、蒸汽、烟气或稀有气体中一种或多种惰性气体。

5.1.2气氛惰化使用的惰化介质应在工艺条件下,与可燃物质和氧气均不发生反应。

注:在特定条件下蒸汽、二氧化碳或氮气等惰性气体可能与可燃物发生反应,如熔化的锂金属与氮气反应。

5.1.3采用气氛惰化时,在设计时及惰化工艺发生变化时,应确定可燃性粉尘在设定惰性气体环境、与 被保护系统运行状态等同的温度和压力等工艺条件下的极限氧浓度。

注:部分可燃性粉尘在常温常压条件下的极限氧浓度见附录B中表B.1。

5.1.4采用烟气作为惰化介质时,应符合以下要求:

a)不对设备性能、产品质量或环境产生危害;

b)实时监测烟气内氧气浓度,且满足惰化介质氧浓度设定要求;

3

GB 37241—2025

c) 采取降低烟气氧浓度波动措施,如设置烟气缓冲罐等;

d) 在设计及工艺变更时测定烟气成分。

5.1 .5 惰性粉尘惰化应采用碳酸钙、碳酸氢钠,碳酸氢钾、氢氧化铝、氢氧化镁、ABC干粉、硅藻土、滑石 粉、石灰石粉等惰性粉尘。

5.1 .6 采用惰性粉尘惰化时,在设计时或惰化工艺发生变化时,应测试和评估可燃性粉尘与惰性粉尘 混合物在被保护系统运行状态等同的温度和压力等工艺条件下的粉尘爆炸特性参数,采用完全惰化 时,可燃性粉尘与惰性粉尘混合物应在被保护系统运行状态下不发生爆炸。

注:部分可燃性粉尘在常温常压条件下采用惰性粉尘惰化时的惰性粉尘比例见表B.2。

5.1 .7 部分惰化不应单独使用。采用部分惰化时,工艺设备应再采取泄爆、抑爆、抗爆中一种或多种控 爆措施。

5 .2 惰化介质供给设备

5.2.1 惰性气体供给设备属于压力容器的,应符合GB/T150.1的相关要求。

5.2.2 采用气氛惰化时,应明确所需惰性气体流量、惰化时间和惰化次数。

注:惰性气体流量、惰化时间和惰化次数的计算公式见附录C。

5.2.3 采用气氛惰化时,开口设备填料时应维持连续吹扫惰化。

注:开口设备填料时容器内氧浓度计算公式见附录D。

5.2.4 采用气氛惰化时,惰性气体最小供给量应符合以下要求:

a) 不小于被保护系统正常运行的物料排出体积量;

b) 足够及时补偿因被保护系统温度和压力变化,被保护系统在恢复设定压力时所需的惰性气体。

5.2 .5 惰性气体进入被保护系统前温度应符合工艺环境要求,被保护系统运行环境温度不应低于系统 内的露点。

5.2.6 对于以下情况,应在惰性气体进入被保护系统前采用除湿措施:

a) 生产工艺对湿度有要求;

b) 使用二氧化碳作为惰性介质,且被保护设备对防酸蚀有要求。

5.2. 7 自行生产惰性气体的工业场所应配备备用供应气体储存装置,涉及气瓶充装的应符合

GB/T14194的相关规定,涉及混合气体气瓶充装的应满足GB/T34526的相关规定。

5.2.8 采用惰性粉尘惰化时,应在惰性粉尘进入被保护系统时设置分散措施。

5.2.9 对于可能生成硫化亚铁等易自燃物质的设备,设备正常运行环境不是无氧环境时,应采取防止 自燃措施。

5 .3 惰化介质输送设备

5.3.1 惰性气体管道属于压力管道的,应符合GB/T20801.1的相关要求。

5.3.2 惰性气体管道应符合以下要求:

a) 设置过滤或其他措施,防止杂物进入管道关键部件;

b) 设置单向阀和(或)止回阀防止惰性气体管路被污染;

c) 不与其他系统管道交叉连接;

d) 主管设置手动关闭阀;

e) 管道泄压口通向安全区域,且避开人员密集场所和主要道路。

5.3.3 采用吹扫惰化或置换惰化时,应采取惰性气体流量设计或其他经论证的措施预防空气进入放散 管,放散管口存在爆炸风险时,放散管应能承受爆炸压力,且应采取隔爆措施。

注:防止空气向下扩散进入放散管内的惰性气体流量计算见附录E。

5.3.4 惰性气体排出时,应采取防止排放混合气外部爆炸或火灾蔓延导致回火损坏的措施,含有粉尘

4

GB 37241—2025

的排放气体排至大气前应满足除尘要求。

54被保护系统

54.1可燃性粉尘进料、卸料时,应采取措施防止空气进入被保护系统。

注:采用双联阀是一种防止空气进入被保护系统的措施,其设计见附录F。

54.2系统设备与大气相通,且系统设备受热或被保护系统内气体密度与大气密度差别较大时,应采 取措施防止形成空气对流。

5.4.3物料输送管线输送启动前应将被保护系统内氧浓度吹扫至极限氧浓度之下,或在连接处位置设 置防回火设施、回火保护设施。

5.5监测系统

5.5.1采用气氛惰化时,被保护系统用于评估氧浓度的探测器设置应符合以下要求:

a)在工艺系统中氧浓度预期最高的位置设置探测器;

b)设有闭口分支被保护系统的,闭口分支位置设置探测器;

c)探测器设置位置总数不少于两处。

5.5.2氧分析仪或氧浓度探测器应符合以下要求:

a)在爆炸危险区域工作的设备满足防爆电气要求;

b)采取防尘设计;

c)在工艺要求的温度和压力范围内能正常运行;

d)不受系统物料、背景气体干扰;

e)满足系统采样和分析的响应时间要求;

f)实现自动报警,与供气设备自动联锁控制。

5.5.3采用惰性粉尘惰化时,应设置惰性粉尘用量监测器与防堵器。

6安装使用和维护

6.1安装和使用

6.1.1安装惰化系统前,应对所有设计和安装参数进行验证。被保护系统应采用至少一种氧浓度监测 方式,如连续氧浓度监测或间断氧浓度监测。被保护系统为负压或闭路系统运行时,应采用连续氧浓度 监测。

612采用间断氧浓度监测时,应符合下列要求:

a)初次运行时检验被保护系统的氧浓度;

b)每次连续进料、卸料结束后,进行氧浓度监测;

c)被保护系统设备容积变化时,重新校验该系统惰化氧浓度设计方案。

61.3采用间断氧浓度监测时,应选择以下至少一种监测方法组合,并采取预防惰性气体泄漏的措施: a)顺序氧浓度监测;

b)定期氧浓度监测,配合惰化状态气体压力监测;

c)定期氧浓度监测,配合惰化状态气体流量监测。

6 .1 .4 顺序氧浓度监测应符合下列要求:

a)按一定序列顺序连续依次分析,以判定被保护系统的惰化运行氧浓度;

b)当系统可能出现氧浓度急剧变化的情况时,不使用该监测方法;

c)校验测定延时导致的偏差。

61.5采用定期氧浓度监测时,现场人工取样分析应配备便携式氧浓度探测仪。

5

GB 37241—2025

6.1 .6 惰化状态气体压力监测应符合下列要求:

注:压力监测是指通过测量被保护系统的压力和加压次数,来计算判定该系统的惰化状态,见C.1。

a) 确定监测参数与氧浓度的关联性;

b) 确保被保护系统惰化时的运行压力处于压力测定范围之内;

c) 按照设计要求定期测定校验被保护系统的氧浓度;

d) 与惰化系统自动联锁控制。

6.1 .7 惰化状态气体流量监测应符合以下要求:

a) 确定监测参数与氧浓度的关联性;

b) 按照设计要求定期测定校验被保护系统的氧浓度;

c) 与惰化系统自动联锁控制。

6.1.8 采用气氛惰化时,氧浓度监测及人工取样位置不应设置在容器开口处、管道放空口处。

6.1.9 采用惰性粉尘惰化时,应对惰性粉尘与可燃性粉尘入料量实时自动监测,并评估被保护系统内 惰性粉尘占比。

6.1.10 采用惰性粉尘惰化时,惰性粉尘少料时监测系统应发出报警,并与自动补料联锁控制;缺料时 应能自动联锁停机。

6 .2 惰化状态

6.2.1 采用气氛惰化时,被保护系统正常运行氧浓度应低于最大允许氧浓度,被保护系统氧浓度应低 于极限氧浓度。

6.2.2 被保护系统氧浓度高于动作氧浓度时,应在设计要求的时间内自动补充惰性气体至被保护系统 达到设计的氧浓度。

注:工艺设备惰化实例见附录G。

6.2.3 系统氧浓度的安全裕量应符合下列要求:

a) 系统安全裕量应根据以下因素设定:氧浓度的波动情况、检测和控制设备的敏感性和可靠性、 发生爆炸的可能性和损失程度。

b) 被保护系统氧浓度的安全裕量应设定为三级(见图1),惰化区位于安全裕量2和安全裕量3。

c) 设备的MAOC(体积分数)应结合工艺过程的温度和压力的变化影响进行选取,应至少比 LOC(体积分数)低2%。

d) 被保护系统连续氧浓度监测时,TPSS应按以下原则确定:MAOC不低于5%时,TPSS(体积 分数)应比MAOC低至少2%;否则,TPSS应低于系统MAOC值的60%。部分惰化工艺应 根据工艺实际条件确定氧浓度安全裕量。

e) 被保护系统间断氧浓度监测时,TPSS应按以下原则确定:被保护系统MAOC不低于体积分 数为5%时,TPSS不应超过系统MAOC值的60%;否则,TPSS不应超过系统MAOC值的 40%。同时,应定期校验被保护系统的氧浓度。

6.2.4 采用惰性粉尘惰化时,监测惰性粉尘实时用量偏差超过系统设计允许误差,应及时进行系统自 检与安全检查,核查操作记录与检维修记录。连续3次出现监测惰性粉尘实时用量差距超过系统设计 允许误差的情况下,应对系统设计重新进行分析评估并及时维护。

6

可能爆炸区

安全裕量1

GB 37241—2025

氧 浓 度

安全裕量2 :

氧浓度波动、监控仪器延

迟或采样系统延迟

惰化区

安全裕量3: 为避免误报

极限氧浓度LOC

设备内最大允许氧

浓度MAOC

停机氧浓度/联锁停车氧 浓度TPSS

惰化系统动作氧浓度SPlS

图1 被保护系统氧浓度安全裕量设定

6 .3 维护防护

6 .3 .1 应依照设计要求定期清理惰性气体、惰性粉尘供给设备及管道。

6 .3 .2 应依照设计要求定期维护并在有效期内校准氧分析仪、氧浓度探测器、温度探测器、压力探测 器、惰性粉尘用量监测器等探测设备。

6.3.3 惰化系统停机维护时,应停机被保护系统,或对被保护系统采取其他有效保护措施。

6 .3 .4 应制定详细的安全操作规程,包含但不限于以下内容:

a) 惰化防护区进入许可制度;

b) 惰性气体供给方案;

c) 通风要求;

d) 呼吸防护用品取用位置和使用方法;

e) 监测取样流程;

f) 系统报警处置流程;

g) 氧浓度降低区域、惰性气体系统和受限空间等应设置符合GB2894规定的窒息危害警告标识;

h) 采用密度大于空气的惰性气体时,采取措施避免惰性气体在沟槽、低地沉积;

i) 采取联锁或其他防护措施,防止人员进入正常运行的惰化保护设备内。

6 .4 惰化系统设计书

6 .4 .1 气氛惰化系统设计书应至少包含以下内容:

a) 被保护系统中可燃性粉尘的组分和含水量;

b) 被保护系统的工艺、温度、压力和原料加工处理等参数;

c) 采用的惰性气体及其与工艺过程、被保护系统设备相容性;

d) 被保护系统可燃性粉尘在指定惰性气体环境下、被保护系统运行状态下的极限氧浓度、最大允 许氧浓度、停机氧浓度、惰化系统动作氧浓度等;

7

GB 37241—2025

e)惰性气体供给源及设备安装方法;

f) 氧浓度监测方法及要求;

g)操作控制与自动联锁控制方案;

h)定期维护、检测和测试流程方法要求(包括维护周期);

i) 惰性气体泄漏的个人防护要求及装备(如呼吸器)设置方案;

j) 设备泄漏和通风漏气的惰性气体补给能力要求;

k)安全巡查、系统清理要求(包括巡查检查与清理周期);

1)系统失效风险评估及应急处置措施。

64.2惰性粉尘惰化系统设计书应至少包含以下内容:

a)被保护系统中可燃性粉尘的组分和含水量;

b)被保护系统的工艺、温度、压力和原料加工处理等参数;

c)采用的惰性粉尘组分、粒度分布及其与工艺过程、被保护系统设备相容性;

d)被保护系统内可燃性粉尘与惰性粉尘混合物在被保护系统运行状态下的爆炸特性参数;

e)被保护系统惰化运行的最低惰性粉尘含量、最大允许惰性粉尘比例偏差;

f)惰性粉尘供给源及设备安装方法;

g)惰化粉尘含量监测方法;

h)操作控制与自动联锁控制方案;

i) 定期维护、检测和测试流程方法要求(包括维护周期);

j)接触惰性粉尘的个人防护要求及装备(如呼吸器、防尘服等)设置方案;

k)安全巡查检查、系统清理要求(包括巡查检查、清理周期);

1)系统失效风险评估及应急处置措施。

64.3被保护系统的相关数据信息应及时整理归档,应至少包含以下内容:

a)监测和控制目标及其工艺装置监控区范围;

b)工艺流程图及说明;

c)工艺设备参数(包括容积、直径、承压能力、工艺温度等)、设备布置间距及高度等;

d)启动、运行、停止以及短时运行和紧急关停等工艺过程的参数变化,采用气氛惰化时,主要包括 流量、温度、压力、氧浓度、监测时间等;采用惰性粉尘惰化时,主要包括可燃性粉尘、惰性粉尘 流量、监测时间等;

e)工艺装置进料、卸料信息;

f)系统报警信息及工艺联锁控制装置动作信息;

g)操作人员培训记录;

h)定期安全巡查、安全检查与维护记录;

i) 管道定期清理记录;

j) 探测器产品说明书及校准记录。

7证实方法

7.1第4章涉及可燃性粉尘惰化总体要求,应通过查阅系统设计书、可燃性粉尘极限氧浓度测试报告、 可燃性粉尘惰性粉尘混合物爆炸特性测试报告、探测器产品说明书等资料、勘察现场等方法进行。

7.2第5章涉及可燃性粉尘惰化技术要求,应通过查阅系统设计书、探测器产品说明书等资料、勘察现 场等方法进行。

7.3第6章涉及可燃性粉尘惰化安装使用和维护,应通过查阅系统设计书、查看操作规程文件、查阅运 维日志等资料、勘察现场等方法进行。

8

GB 37241—2025

附录A (规范性) 气氛惰化方法要求

A.1加压惰化

A.1.1加压惰化设定的最大惰化压力不应超过设备的最高工作压力,加压惰化前应确保被保护系统的 气密性,进行正压泄漏测试,设备的泄压装置应能承受可预期的负压。

A.1.2加压惰化应采用以下步骤:

a)切断被保护系统与外部空气环境、其他设备之间的通道,确保系统密闭;

b)充入惰性气体直至系统内压力达到设定的最大惰化压力,停止充入惰性气体;

c)通过预先设计的放空阀放空系统内气体至常压;

d)重复步骤a)〜c)直至系统内氧浓度达到设计的氧浓度。

A.1.3加压惰化的次数可参照C.1的方法计算,计算应涵盖惰性气体中氧气含量的影响。

A.2真空惰化

A.2.1真空惰化设定的最大惰化负压不应超过设备的最高工作负压,真空惰化前应确保被保护系统的 气密性,设备的泄压装置应能承受可预期的负压。

A.2.2真空惰化应采用以下步骤:

a)切断被保护系统与外部空气环境、其他设备之间的通道,确保系统密闭;

b)抽真空至设定的真空度;

c)向系统充入惰性气体直至系统内压力达到常压;

d)重复步骤a)〜c)直至系统内氧浓度达到设计的氧浓度

A.2.3真空惰化次数应参照C.2的方法计算,应结合惰性气体中氧气含量的影响进行计算。

A.3吹扫惰化/通流惰化

A.3.1对于长径比较大的设备或管道,应从一端通入惰性气体,远端排出混合气体,并在周围采取预防 人员窒息的措施,具有多分支复杂管道的设备不应采用吹扫惰化。

A.3.2被保护系统正常运行时,应通过评估循环风量和漏风率调控惰性气体流量,确保维持被保护系 统所需的惰化气氛;短时间停产时,应维持被保护系统所需的惰化气氛。

A.3.3应结合温度压力变化和物料存量变化导致的容器向外出流和呼吸回流的影响惰化设计。如果 被保护设备存在呼吸效应,惰化设计应确保对容器内物料保持惰性气体覆盖。

A.34 吹扫惰化所需时间参照C.3的方法计算。

A4置换惰化

A4.1惰性气体入口应远离放散口,惰性气体比被保护系统内气体轻时,惰性气体入口应位于被保护 系统上部位置,且高于放散口。惰性气体比被保护系统内气体重时,惰性气体入口应位于被保护系统下 部位置,且低于放散口。

A4.2置换过程中惰性气体应缓慢充入,开口部位应设置局部通风系统,降低人员窒息风险。

9

GB 37241—2025

附 录 B (资料性) 部分可燃性粉尘极限氧浓度及惰性粉尘惰化比例

采用氮气的部分可燃性粉尘极限氧浓度见表B.1,采用惰性粉尘惰化的部分惰性粉尘比例见 表B.2。

表B.1 氮气惰化可燃性粉尘极限氧浓度

|

可燃性粉尘 |

中粒径值/μm |

氮气惰化极限氧浓度(LOC)/%,体积分数 |

|

食品饲料 | ||

|

豆粉 |

25 |

15 |

|

玉米淀粉 |

17 |

9 |

|

发芽大麦废料 |

25 |

11 |

|

黑麦粉 |

29 |

13 |

|

淀粉衍生物 |

24 |

14 |

|

小麦粉 |

60 |

11 |

|

煤粉 | ||

|

褐煤 |

42 |

12 |

|

褐煤 |

66 |

12 |

|

沥青 |

17 |

14 |

|

塑料、树脂、橡胶 | ||

|

树脂 |

<63 |

10 |

|

橡胶粉 |

95 |

11 |

|

聚丙烯腈 |

26 |

10 |

|

聚乙烯 |

26 |

10 |

|

医药品、杀虫剂 | ||

|

氨基比林 |

<10 |

9 |

|

蛋氨酸 |

<10 |

12 |

|

中间产品、添加剂 | ||

|

纤维素 |

22 |

11 |

|

纤维素 |

51 |

11 |

|

木粉 |

27 |

10 |

|

硬脂酸钡 |

<63 |

13 |

|

过氧化苯甲酰 |

59 |

10 |

10

GB 37241—2025

表B.1 氮气惰化可燃性粉尘极限氧浓度(续)

|

可燃性粉尘 |

中粒径值/μm |

氮气惰化极限氧浓度(LOC)/%,体积分数 |

|

双酚A |

34 |

9 |

|

月桂酸隔 |

<63 |

14 |

|

硬脂酸镉 |

<63 |

12 |

|

硬脂酸钙 |

<63 |

12 |

|

甲基纤维素 |

70 |

10 |

|

对苯二甲酸二甲酯 |

27 |

9 |

|

二茂铁 |

95 |

7 |

|

萘酸酐 |

16 |

12 |

|

双(三甲基硅基)三氟乙酰胺 |

65 |

9 |

|

多聚甲醛 |

23 |

6 |

|

季戊四醇 |

<10 |

11 |

|

金属合金粉 | ||

|

铝粉 |

22 |

5 |

|

钙铝合金 |

22 |

6 |

|

镁硅铁合金 |

17 |

7 |

|

硅铁合金 |

21 |

12 |

|

镁合金 |

21 |

3 |

|

其他无机烟灰 | ||

|

烟灰 |

13 |

12 |

|

膨润土衍生物 |

43 |

12 |

|

在采用气氛惰化时,可参考该表进行设计,也可根据可燃性粉尘极限氧浓度报告进行设计 | ||

表B.2 惰性粉尘比例

|

可燃性粉尘 |

惰性粉尘 | |||

|

可燃性粉尘 |

中粒径值/μm |

惰性粉尘 |

中粒径值/μm |

惰性粉尘质量分数/% |

|

甲基纤维素 |

70 |

硫酸钙 |

<15 |

70 |

|

有机颜料 |

<10 |

磷酸二氢铵 |

29 |

65 |

|

生煤 |

20 |

磷酸二氢铵 |

14 |

65 |

|

生煤 |

20 |

碳酸氢钠 |

35 |

65 |

11

GB 37241—2025

表B.2惰性粉尘比例(续)

|

可燃性粉尘 |

惰性粉尘 | |||

|

可燃性粉尘 |

中粒径值/μm |

惰性粉尘 |

中粒径值/μm |

惰性粉尘质量分数/% |

|

糖粉 |

30 |

碳酸氢钠 |

35 |

50 |

|

在采用惰性粉尘惰化时,可参考该表进行设计,也可自行测定比例进行设计 | ||||

12

GB 37241—2025

C.1 加压惰化

附 录 C (资料性) 气氛惰化计算

C.1.1 假设膨胀和压缩过程是等温的,加压惰化被保护系统内的氧浓度按式(C.1)计算:

C“ =C, + (Co - Ci) PJ ........................(C.1 )

式中:

Cn ———n次加压惰化后被保护系统的氧浓度(体积分数),%;

Ci ———惰性气体中的氧浓度(体积分数),%;

C0 ———被保护系统的初始氧浓度(体积分数),%;

P1———被保护系统初始压力(绝压),单位为兆帕(MPa);

P2———加压惰化后被保护系统压力上限(绝压),单位为兆帕(MPa);

n ———加压惰化次数。

涉及高压或剧烈压力变化的过程可视为绝热过程,氧浓度按式(C.2)计算修正:

n

Cn =C, + (Co - Ci) PJ ........................( C.2 )

式中:

k———气体定压比热容和定容比热容的比值,即气体绝热指数。

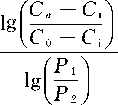

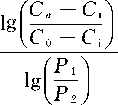

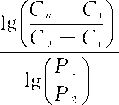

C.1.2 计算达到某一给定氧浓度所需的加压次数按式(C.3)、式(C.4)计算:

n

(C .3)

n =k

(C .4)

C.1.3 通常泄放至常压之前,被保护系统加压至最低0.1MPa(表压),为确保混合均匀至少加压循环两

次。已知加压次数和被保护系统所需氧浓度,最小压力比R按式(C.5)、式(C.6)计算:

R=

Co -Ci)

Cn -Ci 丿

k

R =〔:

(C .5)

(C .6)

其中:

(C .7)

示例1 :

惰化10m3的容器,控制氧体积分数降低至5%以下,使用表压为0.2MPa的氮气,其中含有体积分数低于0.1%的 氧气。进气流量和排气流量均为50m3/h。需要多少次循环?

50m3/h流量气体在24min内将容器加压至0.2MPa(表压),采用式(C.1)的反解方程式(C.3)进行计算,代入所给

13

GB 37241—2025

的数值:

5-0.1 / 0+0.1 ,即 个循环。

g(21-0.1 丿 / g(0.2 + 0.1 丿 '1

示例2:

含氧量体积分数为1.5%的氮气惰化保护一个50L的小容器,15s内加压至0.3MPa(表压)然后泄压,反复加压惰 化循环三次。惰化完成后容器内氧含量是多少?

由于所需时间较短,不满足等温条件,采用式(C.2)进行计算。绝热指数k由国际工艺常数表查出为1.401,代入式 (C.2)得:

3

Cn = 1.5 + (21-1.5)( —°—丿 1401 =2.502%

0.1+0.3

C .2 真空惰化

C.2.1 真空惰化前需进行真空泄漏测试,真空惰化过程的计算方程与加压惰化计算方程相同。

C.2.2 抽真空后切断真空源(如真空泵),定期测定容器内压力上升速率J,见表C.1。建议至少抽真空 两次以确保混合均匀。常见惰性气体的绝热指数见表C.2。

表C.1 真空系统的典型压力上升速率

|

真空压力/kPa |

压力上升速率J/(kPa/min) | ||

|

A类 |

B类 |

C类 | |

|

0.133~1.33 |

0.066661 |

0.026664 |

0.0066661 |

|

1.33~4.00 |

0.133322 |

0.066661 |

0.0066661 |

|

4.00~13.30 |

0.266645 |

0.066661 |

0.0066661 |

|

注:A类代表一般应用;B类代表较严格应用,如包含大量法兰的被保护系统;C类代表严禁空气进入的惰化被 保护设备,例如制药和半导体工业。 | |||

表C.2 惰性气体的绝热指数k =Cp/Cv

|

气体 |

k (15℃,0.1MPa) | |

|

氩 |

Ar |

1.66 |

|

二氧化碳 |

CO2 |

1.304 |

|

氦 |

He |

1.664 |

|

氮 |

N2 |

1.404 |

|

蒸汽(100℃) |

H2O |

1.324 |

C .3 吹扫惰化

C.3.1 假设被惰化保护系统内空气和惰性气体完全混合均匀,任何位置的氧气浓度在同一时间是相同 的,吹扫惰化时间按式(C.8)计算。

t

FVQln

Ci-Co)

Ci-Cf 丿

(C .8)

14

GB 37241—2025

式中:

t ..吹扫时间,单位为秒(s);

F——吹扫安全系数,对于一端为惰性气体入口,另一端为出口的无分支的管道,F = 1;对于惰性 气体入口和出口位于无分支设备相对的两端,且相距较远时,F = 2;对于惰性气体入口和 出口相距较近时,F取值3〜5;

V——被保护系统体积,单位为立方米(m3);

Q——惰性气体流量,单位为立方米每秒(m3/s);

Cf ——吹扫惰化后的氧气浓度,%(体积分数);

Co ——被保护系统初始氧浓度,%(体积分数);

C, ——惰性气体本身氧浓度,%(体积分数)。

C.3.2吹扫惰化后被保护系统的氧浓度按式(C.9)计算。

Cf = Ci

Co -Ci

+ exp(Q,∕FV)

(C.9 )

C.3.3惰性气体供给流量按式(C.10)计算。

Q

VI JC^Co t Ci-Cf

(C .10 )

示例1 :

3 m3的设备惰性气体入口和出口位于设备两端,采用纯氮气进行吹扫惰化,惰化后氧气浓度降至体积分数为5%以 下。吹扫气流流量为10 m3/h,孔径为25 mm,计算需要的吹扫时间?

经计算,惰性气体吹扫速率为5.6 m/s,惰化后混合状态较好,吹扫安全系数F取值2,代入式(C.8):

Z = 2X工 Xln.86 h=52 min

10 ( 0-5 丿

示例2:

对于示例1中的设备,采用含氧量体积分数为2%的氮气吹扫惰化,计算被保护系统内氧浓度从体积分数为21%降 低至体积分数为5%所需要的吹扫流量。采用式(C.10)进行计算,如下所得(52 min为0.86 h)

Q = 2×0⅛×ln(⅛=⅞)=12∙87 m3/h

15

GB 37241—2025

附录D

(资料性) 开口容器装料

警告:开口容器直接装料可能导致操作人员窒息,且存在失去惰化保护而导致爆炸事故的风险。

D.1加料槽添加袋装物料

加料槽添加袋装物料时若没有惰化保护,随着空气的进入其氧气浓度不断升高。采用惰性气体吹 扫保护时,随着袋装物料的添加,贮料仓内氧气的浓度上升缓慢,添加n袋袋装物料后贮料仓内氧气的 体积量按式(D.1)计算:

Vn =V*

1 - exp(- Q" t * U) +V

1 — exp(- Qt * U) °

(D.1 )

式中:

Vn ——添加n袋物料后贮料仓内氧气体积量,单位为立方米(m3);

V*—— 每袋物料中的氧气体积量,单位为立方米(m3)

V°——未添加物料时贮料仓内氧气体积量,单位为立方米(m3);

Q——惰性气体流量,单位为立方米每秒(m3/s);

n—-添加物料袋数;

t* ——连续添加袋装物料的时间间隔,单位为秒(s);

U——贮料仓的未充满空间体积,单位为立方米(m3)。

注1:该公式能预测体积分数为21%以上的氧浓度。

注2:当贮料仓内氧气浓度(体积分数)低于10%时该式计算误差是可容许的。

D.2袋装物料添加平衡状态

袋装物料添加过程中,惰性气体气氛惰化保护使贮料仓内氧浓度保持恒定,惰性气体流量按式 (D.2)计算:

Q

U

尸n

C,-Cr -CKS/(BU) C,-Cr

(D.2 )

式中:

Q ——惰性气体流量,单位为立方米每秒(m3/s);

U—-贮料仓的未充满空间体积,单位为立方米(m3);

t* ——连续添加袋装物料的时间间隔,单位为秒(s);

C,——惰性气体中的氧气浓度,%(体积分数);

Cb ——粉状固体物料中的氧气浓度(通常取0.21),以体积分数表示(%);

Cr ——贮料仓内最大氧气浓度,%(体积分数);

K ——每袋物料的重量,单位为千克(kg);

S ——块状物料的孔隙率(如果未知,通常假设为0.5);

B ——粉状物料密度(如果未知,通常假设为500 kg/m3)0

D.3袋装物料添加活塞流状态

袋装物料添加活塞流状态时,贮料仓内氧浓度平衡被破坏,需要再次惰化吹扫保护,惰化时间采用 式(C.8)进行计算,通常需要5次惰化置换。

16

GB 37241—2025

D.4 加料槽吹扫气流的设置位置

加料槽吹扫气流的入口位置与贮料仓的内部温度有关。贮料仓内液体物料温度高于环境温度 时,惰性气体从贮料仓入口以上位置通入。对于贮料仓内高沸点低压液体物料,惰性气体可以直接通入 贮料仓内。

示例1 :

贮料仓容积为6.3m3,盛有3m3的液体,每小时加入40袋25kg的袋装物料,惰性气体的通入量Q为1m3/h。贮 料仓内初始氧浓度的体积分数为2%,计算加料完毕后贮料仓内氧浓度? 若最大允许氧浓度为6.0,请判定惰性气体通 入量是否满足?

贮料仓内未充满空间体积为(6.3-3)m3=3.3m3,初始氧气体积量V0为3.3m3×0.02=0.066m3。物料密度未 知,通常采用500kg/m3,孔隙率为0.5。填充空气的氧浓度的体积分数为21%,每袋物料的氧体积量为25/500×0.5× 0.21=0.00525m3。添加物料袋数n为40,连续添加袋装物料的时间间隔t*为1/40=0.025h。采用式(D.1)计算如下:

1-exp(-1×40×

Vn=0 .00525×

0 .025

3.3

1-exp(-1×

0.025

3 .3

+0.066=0.2478m

贮料仓内氧气浓度体积分数为0.2478/3.3=7.5%。可见高于贮料仓内最大允许氧浓度,因此需加大惰性气体通入 流量。

示例2:

针对示例1,为维持贮料仓初始氧浓度的体积分数为2%,袋装物料的添加频率降低。连续添加袋装物料的时间间 隔t*采用式(D.2)计算如下:

Ci-Cr-CbKS/(BU)

Ci-C

3∙3∖∕i rO-O.O2-O.21×25×O.5 / …C 一

T×n [------500233------÷(0-0.02)] =0.2 5 2 5 h

可知,添加物料大约需要40×0.2525=10.1h,更好的方法是增加惰性气体通入量。若惰性气体通入量为 10m3/h,则总的填料时间可以缩短为0.2525×40/10=1.01h。

17

GB 37241—2025

附录E

(资料性) 防止空气向下扩散进入放散管内

E.1为防止大气中的空气进入放散管内,惰性气体流速按式(E.1)计算:

v

0.002 044 h

㈢

0.64

N

[e6.299 2D

-0.96 e

0.16(39.37D-M)

]

(E .1 )

式中:

V——惰性气体折算流速,单位为米每秒(m/s);

h ——末端至通风口距离,单位为米(m);

X ——需要控制的氧浓度,%(体积分数);

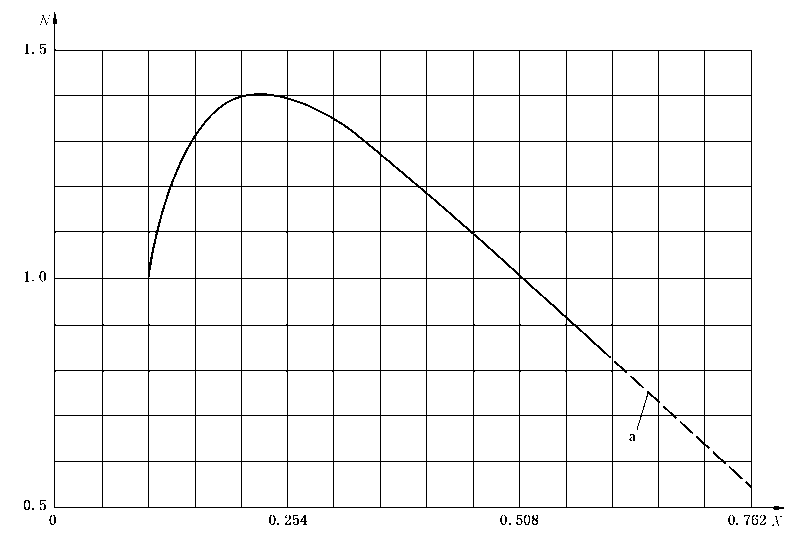

M ——惰性气体的摩尔质量,单位为克每摩尔(g∕mol);

N ——与放散管直径相关的指数系数,由图E.1确定;

D ——放散管直径,单位为米(m)。

注1:该公式适用于氧气浓度体积分数范围为3%〜6%的情况。

注2:若惰性气体用于吹扫出其他气体(例如氢气),则吹扫氧气的惰性气体分子量M需要考虑因惰性气体和该种 其他气体混合导致的变化。

注3:该公式为经验公式,量纲不一致。

标引符号说明:

X——通风直径,单位为米(m);

N——指数系数;

a——推导曲线。

图E.1不同管径的指数系数N

18

GB 37241—2025

E.2在采取持续通入惰性气体保持容器惰化时,放散管中维持的惰性气体流量,需考虑环境温度压力 变化导致的容器向外出流和呼吸回流。

E.3惰化设计可考虑是否需要对有泄压设备(例如爆破片和泄压阀)的放散管道进行吹扫。

19

GB 37241—2025

附录F

(资料性) 固体物料双联阀进料

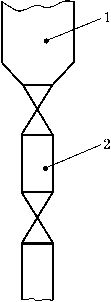

F.1固体装料和卸料时,采用双联阀(见图F.1)或回转阀(也称旋转给料器)可确保固体物料贮料仓与 大气隔绝。加料仓阀打开时固体物料进入惰化仓,惰化仓下方阀关闭;加料仓阀关闭后对惰化器吹扫惰 化,惰化仓下方阀打开时固体物料进入贮料仓。

标引序号说明:

1——固体物料加料仓;

2——惰化仓;

3——贮料仓。

图F.1固体物料双联阀示意图

F.2固体物料双联阀控制的固体物料添加次数按式(F.1)计算:

(Cm-Cn)U n =---------------

0.21 (VV-VS

式中:

U——贮料仓气隙体积,单位为立方米(m3);

Cm ——贮料仓内最大容许氧浓度,%(体积分数);

Cn ——固体物料添加初始时刻的贮料仓内氧浓度,%(体积分数);

VS ——固体物料的总体积,单位为立方米(m3);

VV ——惰化仓的体积,单位为立方米(m3);

n ..固体物料添加次数;

/ ——固体物料的孔隙率。

20

GB 37241—2025

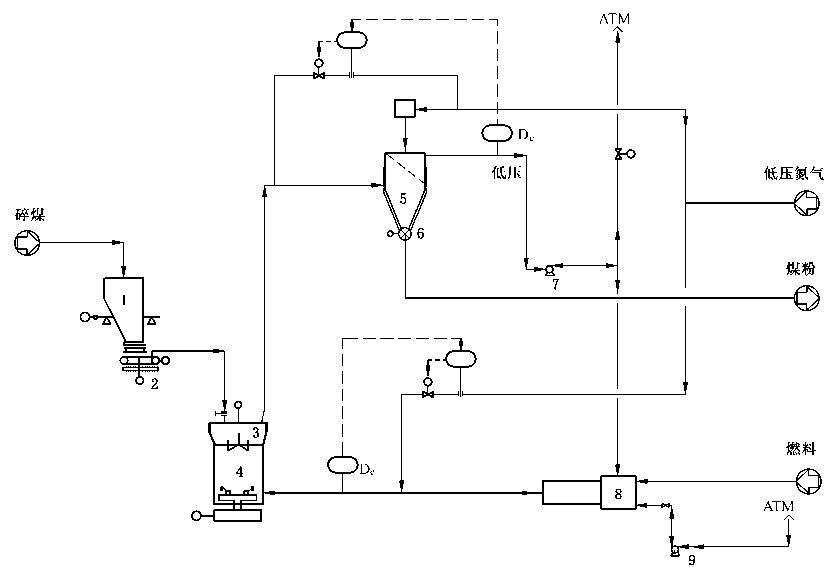

G.1 磨煤干燥系统惰化工艺

附 录 G (资料性) 工艺设备惰化实例

图G.1为煤粉气化装置磨煤干燥系统中的典型惰化工艺流程。由于磨煤干燥系统温度较高,惰性 气流进入磨煤机的进口温度在300℃左右,排出磨机的温度为105℃~130℃。在4———磨煤机运行 时,磨煤过程中可能引起温度升高,存在潜在煤粉燃爆危险。在5———煤粉收集器处设备渗入空气现象 时有发生,如氧浓度过高,煤粉易自燃,属于潜在燃爆危险源。

为了保证该系统安全运行,要求控制整个系统中氧浓度不超过体积分数的8%:

a) 在8———热风炉与4———磨煤机之间的惰性气体管道上设置一套氧气监测系统,如在此处检测 到氧含量超过控制要求值,即刻开启补氮管线上流量控制阀补充氮气;

b) 在5———煤粉收集器惰性循环气出口管道上设置一套氧气监测系统,如在此处检测到氧含量 超过控制要求值,即刻开启补氮管线上流量控制阀,向5———煤粉收集器惰性循环气和煤粉进 口管道中补充氮气,以控制整个磨煤干燥系统的氧浓度在安全允许范围之内。

标引序号说明:

1———固体物料加料仓;

2———称重给煤机;

3———旋转分离器;

4———磨煤机;

5———煤粉收集器;

6———煤粉旋转给料机;

7———循环风机;

8———热风炉;

9———燃烧空气风机。

图G.1 磨煤干粉系统惰化工艺示意图

21

GB 37241—2025

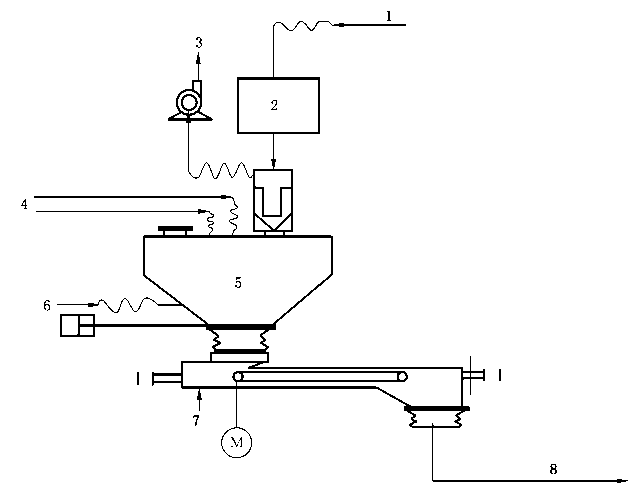

G.2 碎煤仓煤粉惰化工艺

碎煤仓煤粉惰化工艺如图G.2所示,惰化过程如下:

a) 碎煤由皮带输出机进入到碎煤仓时会有小部分煤粉飘扬,为了防止煤粉扬尘在碎煤仓顶部设 有外滤式布袋除尘器,反吹系统使用1———氮气(0.45MPa),保持外滤式布袋除尘器的惰化 环境;

b) 在碎煤仓中部设有应急用6———氮气,一旦碎煤仓内出现温度超限或自燃等现象,通入应急用 氮气进行惰化保护;

c) 碎煤通过称重给煤机进入中速磨内,称重给煤机设备连续通入7———氮气,对转动部分氮封保 护,防止中速磨内的气体和煤粉从中速磨的进煤口往外泄漏,也可避免外部空气通过进煤口进 入中速磨内,破坏中速磨内的惰性环境。

标引序号说明:

1———氮气吹扫;

2———袋滤器清扫系统;

3———排气;

4———碎煤;

5———碎煤仓;

6———碎煤仓氮气补入;

7———称重给煤机氮气保护;

8———碎煤(268℃,3kPa)。

图G.2 碎煤仓煤粉惰化工艺示意图

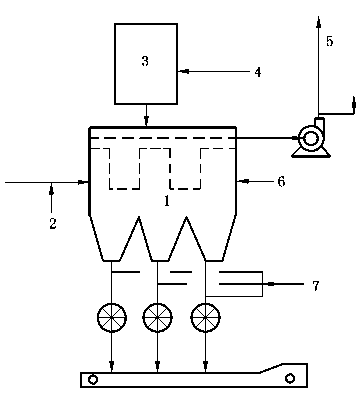

G.3 布袋除尘器惰化工艺

布袋除尘器的惰化工艺如图G.3所示,惰化保护设施如下:

a) 碎煤通过中速磨研磨后,合格的煤粉在热惰性气体的夹带进入布袋除尘器。在进入布袋除尘 器之前(110℃,4.35kPa),设有2———补充氮气将整个磨煤干燥系统的氧浓度控制在安全允

22

GB 37241—2025

许范围之内。

b) 煤粉通过外滤式布袋除尘器进行收集,反吹系统采用4———氮气,在布袋除尘器内形成惰性 环境。

c) 布袋除尘器中部设有应急用氮气,一旦出现煤粉温度过高或自燃时,紧急通入6———氮气。

d) 在布袋除尘器下面旋转给料阀设有密封保护7———氮气。

标引序号说明:

1———布袋除尘器(110℃,-7kPa);

2———惰性气体和煤粉混合物氮气补入;

3———反吹系统;

4———喷吹氮气;

5———排气10mg/m3;

6———中部应急氮气补入;

7———旋转给料阀氮封。

图G.3 布袋除尘器惰化工艺示意图

23

GB 37241—2025

参 考 文 献

[1] GB/T12474—2008 空气中可燃气体爆炸极限测定方法

[2] GB/T16425 粉尘云爆炸下限浓度测定方法

[3] GB/T16426 粉尘云最大爆炸压力和最大压力上升速率测定方法

[4] 赵衡阳,气体和粉尘爆炸原理,北京,北京理工大学出版社,1996

[5] APIStandard,API2000-1992AmericanPetroleumInstitute,WashingtonD.C.

[6] NFPA68StandardonExplosionProtectionbyDeflagrationVenting

[7] NFPA69StandardonExplosionPrevention

[8] VDI2263Blatt2StaubbrdeundStaubexplosionen—Gefahren,Beurteilung,Schutzmaah-men;Inertisierung(DustFiresandExplosions-Hazards,Assessment,ProtectiveMeasures)

[9] CEN/TR15281—2006GuidanceonInertingforthePreventionofExplosions

[10] CLC/TR50404—2003Electrostatics—Codeofpracticefortheavoidanceofhazardsdueto staticelectricity

[11] Zabetakis,M.G.FlammabilityCharacteristicsofCombustibleGasesandVapors,U. S.BureauofMinesBulletin,1965,627

[12] Wiemann, W.Einflussder TemperaturaufExplosionskenngren und Sauerstoffgrenz-konzentrationen,VDI-Bericht494,1984,89-97,VDI-VerlagGmbH,Düsseldorf

[13] Bodurtha,F.T.IndustrialExplosionPreventionandProtection,McGraw-HillBookCom-pany,1980,ISBN0-07-006359-1

24