ICS 13. 100

CCS Q 40

AQ

中华人民共和国安全生产行业标准

AQ 2023—2025

代替 AQ 2023—2008

耐火材料生产安全规范

Safety specification for refractory production

2025-1 1-14 发布

2026-06-01 实施

中华人民共和国应急管理部 发布

AQ 2023—2025

前言

1

范围

目 次

∏

1

6. 7

6. 8

6. 9

6. IO

6. 11

6. 12

6. 13

6. 14

7

8

干燥、烧成 纤维制品 电熔及熔铸制品

成品加工 浸渍…… 化验、检验 通风、除尘I 窑尾烟气脱硫脱硝k

公辅设施

7

7

7

7

7

1

2

3

4

5

供配电 电气设备 动力机械控制与信号 动力管线… 起重与运输

证实方法

参考文献

7

7

8

9

9

9

9

IO

10

10

10

11

11

11

13

14

AQ 2023—2025

前 言

本文件的全部技术内容为强制性。

本文件按照GB/T 1. 1-2020《标准化T作导则 第1部分:标准化文件的结构和起草规则》的规定 起草。

本文件代替AQ 2023—2008《耐火材料生产安全规程》,与AQ 2023—2008相比,除结构调整和编

--更改了主要生产场所建(构)筑物火灾危险性分类(见5. 2,2008年版的6. 3);

--增加了纤维制品原料熔融、引流、集棉和制浆的安全要求(骗6. 8)、

--增加了电熔制品对电炉和氧枪的安全要求(见6.9); 、\

--增加了通风除尘系统的安全要求(见6. 13); \ \

--增加了窑尾烟气脱硫脱硝系统的安全要求(见6. 14); \ \

--删除了"工业卫生”一章(见2008年版的第9章)。 \ \

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识另矗利矗任。

本文件由中华人民共和国应急管理部提出,安全生产执法和工贸安全监督管理局业务管理、政策法 规司统筹管理。

本文件由全国安全生产标准化技术委员会冶金有色安全分技术委员会(SAC/TC 288/SC 8>技术 归口及咨询。1ɪ %

本文件起草单位:中钢武汉安全环保研究院股份有限公司、武汉钢铁集团耐火材料有限责任公司、 中冶焦耐(大连)工程技术有限公司、中钢集团洛阳耐火材料研究院有限公司、山东鲁阳节能材料股份 有限公司。

本文件主要起草人:陶婷婷、舞触明、展之发、崔远海、翟密、牛子儒.张健,王战民、李莹莹、 刘守尧、楚朝军、杜信明、田百洲。 / /

本文件及其所代替文件的历次版本发布情况为:^^^W / /

..2008 年首次发布为 AQ 2023—2008; / /

.本次为第一漏修订/ /

AQ 2023—2025

1范围

耐火材料生产安全规范

本文件规定了耐火材料生产企业的总体要求、厂区布置、建(构)筑物、设备设施、工艺及检修等安全

技术要求,描述了相应的证实方法。

本文件适用于耐火材料生产企业弊产、检维修等安全箧聂

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不羸的条款。 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包:

本文件。

GB 2894 安全色和安全标志

GB 4053. 1

GB 4053. 2

GB 4053. 3

固定式钢梯及平台安全要求 固定式钢梯及平台安全要求 固定式钢梯及平台安全要求

其中,注日期的引用文 圻有的修改单)适用于

第1部分:钢宜梯

第2部分:钢斜梯

第3部分:工业防护栏杆及钢

台

GB 4387工业企业厂内铁路、道路运输安全规程

GB 6222 工业企业煤气安全规范

GB 15577粉尘防爆安全规程

GB 39800. 1个体防护装备配备规范 第1部分:总则,1

GB 39800. 3个体防护装备配备规范 第3部分:冶金3

GB 50016

GB 50053

GB 50058

GB 50140

GB 50201

GB 50316

GB 50414

GB 50431

GB 50603

GB 55037

GBZ 2. 1

GBZ 2. 2

建筑设计防火规范

20 kV及以下变电所设计规范皇 爆炸危险环境电力装置设计规褸 建筑灭火器配置设计规范

防洪标准

工业金属管道设计规范

钢铁冶金企业设计防火标准

带式输送机工程技术标准 钢铁企业总图运输设计规 建筑防火通用规范 .

:化学有害因素

工作场所有害因素职业接触限值 第2部分:物理因素

3术语和定义

下列术语和定义适用于本文件。

3. 1

耐火材料 refractory

物理和化学性质适宜于在高温环境下使用的非金属材料,但不排除某些产品可含有一定量的金属

1

AQ 2023—2025

材料。

3. 2

最小频率风向 minimum frequency of wind direction 各风向中频率出现最少的风向。

注:以百分数表示。

3. 3

隧道窑 tunnel kiln

由耐火材料、保温材料和建筑材料砌筑而成的内装有窑车等运载工具的连续式烧成的热工设备。

电拖车 electric transfer car

用于拖运干燥车或窑车换道和横向运.输的设^^^^^^^^

4总体要求 / /

4. 1新建、改建、扩建工程项目的安全设施,应与主体工程同时设计、同峠工^I时投入生产和使用。 安全设施的投资应纳入建设项目概算。 \ \

4.2耐火材料生产设施的设计应保证安全可靠,并采取有效的劳动保护措Q危险作业、恶劣劳动条 件作业及笨重体力劳动作业优先采取机械化、自动化、智能化措施。 \

4. 3耐火材料生产线主体设施的设计和施工应有完整的技术文件,设计审查应有使用单位的安全管理 部门参加。

4.4施工应按设计进行,如有修改应经设计单位书面同意。工程中的隐蔽部分,应经设计单位、建设单 位、监理单位和施工单位共同检查确认合格,才能封闭。施T完毕.应由施工单位编制竣工说明书及竣 工图,交付使用单位存档。

4. 5新建、扩建、改造的设施,应堵过检查验收合格并满足安全要求,制定完整的安全操作规程,才能投 人运行。11 ≡ / T

4.6企业应建立健全并落实本单位全员安全生产责任制。企业主要负责人对本企业的安全生产负全 面责任;各级负责生产和经营的管理人员,在完成生产或经营任务时,对保证生产安全负责;各职能部门

人员对其职能范围有关的安全生产负责。企业应建立健全安全生产规章制度,至少包括以下内容:

a)安全风险分级管控制度; / /

b)隐患排查治理制度; / /

O设备设施运行及检维修管理制度; / /

d)安全教育培训制度;y

e)事故调查和处理制度;^^^^^^^^^

f)危险作业安全管理制度⅞Sj

4.7企业应依法设置安全生产管理机构或配备专职(兼职櫻義产管理人员,建立健全从管理机构到

基层班组的管理网络,负责管理企业的安全生产工作。

4. 8采用新T艺、新技术、新设备、新材料时,应制定相关安全操作规程和安全技术措施;对相关管理人

员和设备操作人员等应进行专门的安全技术培训,并经考核合格再上岗作业,保存培训考试记录等相关 资料。

4.9企业新上岗、调整T作岗位、离岗半年以上重新上岗的从业人员,应经安全生产教育和培训合格后 再上岗作业。特种作业人员应经专门的安全技术培训并考核合格,持证上岗,保存培训考试记录等相关 资料。

4. 10企业应为员丁.提供个体防护装备,且符合GB 39800. 1、GB 39800. 3的规定,并监督、培训员工正

2

AQ 2023—2025

确佩戴和使用。

4. 11企业对涉及的重大危险源应当登记建档,定期检测、评估、监控,并制定应急预案,告知从业人员 和相关人员在紧急情况下应当采取的应急措施,并依法将本单位重大危险源及安全措施、应急措施进行 备案。

4. 12企业应制定生产安全事故综合应急预案、专项应急预案和现场处置方案,建立专(兼)职应急救援 队伍,配备应急救援器材与设施,定期组织应急培训和演练,保存培训和演练记录。

4. 13企业应组织建立并落实安全风险分级管控和隐患排查治理制度,结合生产特点,制定安全检查 表,并定期组织落实隐患排查治理工作。

4∙ 14企业发生生产安全事故时,应立即组织抢救•采取有效措施迅速处理,及时、如实报告,并组织落 实事故调查,认真总结经验教训,制定防止同类事故发生的有效推極,建立事故档案。

5厂区布置及建(构)筑物

5. 1厂区布置

5. 1. 1在江、河、湖、海沿岸網厂区,场地设计标高应根据企业的等级和GB 50201的规定确定。

5. 1.2破碎装置、粉碎装置、竖窑、回转窑、隧道窑等产生粉尘、烟气和有毒有害气体的生产设施应布置 在厂区全年最小频率风向的上风侧。

5. 1.3 入口。

5. 1.4

5. 1. 5

5. 1.6 地段。

5. 1. 7

5. 1. 8

行政办公及生活服务设施区席布置在厂区全年最小频率风向的

I侧

近厂区的人流

办公室、休息室和其他办公及生活服务设施区不应设置在易燃易爆能;

总平面布置的防火间距应符合GB 50016和GB 50414的规定。

基础荷载较大的建(构)筑物(如窑炉等),应布置在土质均匀、地基承载

I I 触% J⅜嬲贓■侧■■跡

煤气发生站的布置应符合GB 6222的规定了 雯

厂内铁路、道路布置,铁路与道路平交处的道口设置应符嶷h 4387

建(构)筑物之间应保持安全距离,应符合GB 4387、GB 50603的规定。

5. 1.9厂区内应设置消防车道,消防车道的设置应符合GB 50016的规定。

5. 1. 10铁路高路堤

5.2建(构)筑物

5.2. 1

5.2.2

5.2.3

厂房建筑防火设t

不应穿越厂区。

B 50016、GB 50414 和 GB 5503产的规

「质

较大

定

管网的下方。

下水位较低的

厂内有轨车辆与

建筑物和设备、设备和设备之间应留有满足生产、检修需要的安全距离。

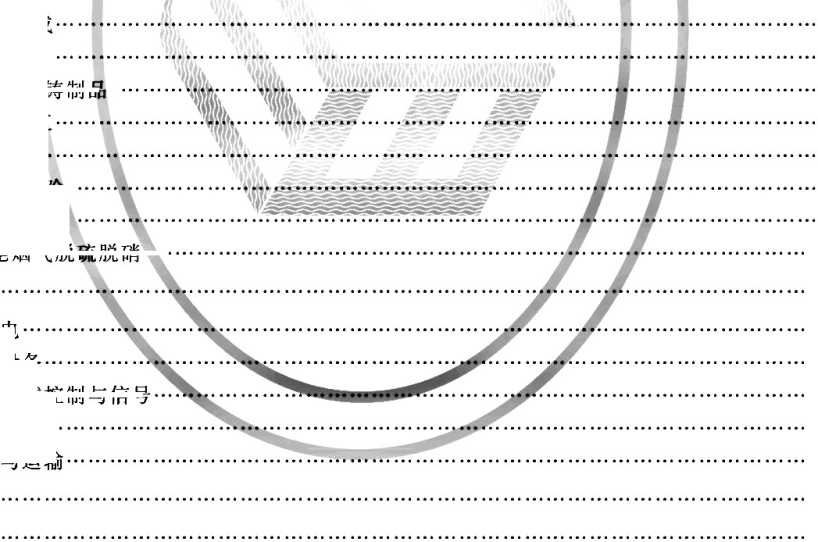

耐火材料生产企业主要生产场所建(构)筑物的火灾危险性分类应符合表1的规定。

表1主要生产场所建(构)筑物火灾危险性分类表

|

火灾危险性分类 |

建(构)筑物 |

|

甲 |

甲醇库、乙醇库、液态石油气罐 |

|

乙 |

粉煤工段、铝镁粉库、铝粉库、煤油库、煤气发生炉间、煤气发生站中的运煤走廊 |

|

丙 |

燃料仓库、重油库、闪点大于或等于60 ℃的柴油库、油浸车间(T段)、运煤及运焦转运站和胶带机 通廊、磨具加工车间(丁・段)、电修间、润滑油仓库、综合电气室、中心试验室、检验室、快速分析室 |

3

AQ 2023—2025

表1 (续)

|

火灾危险性分类 |

建(构)筑物 |

|

T |

竖窑工段、回转窑工段、干燥工段、烧成工段、机修间、热处理工段、锅炉房 |

|

戊 |

原料仓库、破碎工段、粉碎筛分工段、混合成型工段、困料工段、成品仓库、石灰乳工段、镁砂仓库、 胶带机通廊和转运站(运焦及运煤站除外)、耐火混凝土车间 |

5. 2.4易燃与可燃性物质生产厂房或库房的门窗应向外开,油库泵房靠贮槽一侧不应设置门窗。油浸 及散发大量热量和烟尘的厂房应设置天窗,天窗应能开闭。采用普通玻璃的天窗,应加设安全网。

5. 2. 5办公室、休息室、操作室不应设置在具有甲、乙类火灾危险性和爆色危险性的厂房、仓库内。

5.2.6厂房、仓库内不应设置员.z宿舍。

/ / /哪嬲嬲嬲嬲[ \ \

应在危险確业场嘉、设备设施友重点部位设置符合GB 2894规定的矗警常标志。

6生产安全

6. 1通用要求

6.

6.

6.

6.

1. 1

1. 2

1. 3

1. 4

钢梯、平台、走台和防护栏杆应分别符合GB 4053. 1、GB 4053. 2和GB 4053. 3的规定。

设备(车辆)的控制器、闸、阀门应完好,操作灵敏、信号可靠。

应定期检测安全阀、压力表等安全附件,确保完好有效;应建立健全日常巡检制度,确保液氮等

危险化学品储存设施安全运行。

/曲懒Ih

6. 1.5燃气窑炉的燃气管道应设置压力监测报警装置,并在区域内设置固定式可燃

体浓度监测报警

装置,监测报警信号应接入有人值守的控制室或值班室。采用强制送风的燃烧装置,应设置火焰监测和

熄火保护装置。& % %

6. 1.6应在可能泄漏耳留氨气、廳赧等旗第害气体的这嗨菱固定式

确保安全通道通畅. '%^^⅛^^^^y

6. 1.7楼梯或厂房出入口,不应正对车論或设备塞行频繁的地为。在车

浓度监测报警装置,并

行

的地方,应设置保

护装置并悬挂醒目的安全警示标志。

6. 1. 8厂(场)内作业的车辆在转弯处或厂房内运行时,速度应不超过54m/h;并设置声光报警装置。

6. 1. 9生产厂房人行道和车行道交汇不可分隔时应设置警示区,拐弯处应设置凸面反光镜,车辆经过 以上区域时应减速并鸣笛示警。厂房内人行道净宽应不小于1通对于 向一个操作点的通道,净宽 应不小于0. 8 m,净高应不低于1. 9 m

6. 1. 10有轨运输车辆应设置声光报警装置。有轨运输区域未全 时,应划出安全距离,并在轨道两

端和两侧设置防护设施。 J^ul山具Ml^‘

6. 1. 11排水明沟通过装卸作业处或经常有人经过的地段,应铺设盖板或涵管。

6. 1. 12应在吊装孔处设置防护栏杆或盖板,并在其周边划定安全警示线;人孔处应设置盖板,地坑处 应设置盖板或防护栏等防止人员坠落的安全设施。

6. 1. 13人员可能触及的设备旋转部位应设置防护装置。检修临时移除防护装置时,应采取可靠防控 措施,检修完毕应立即恢复。

6. 1. 14应在机械手等自动或遥控设备的周围设置防止非操作人员接近的防护装置,并在入口设置安 全门或安全光栅等停机联锁装置。

6. 1. 15厂区、车间、办公及值班场所应设置消防设施,符合GB 50140的规定。未设在联合企业中的

4

AQ 2023—2025

耐火材料生产企业应设置消防控制室或消防值班室。

6. 1. 16易燃、易爆或高温明火场所的作业人员不应穿着化纤服装。

6. 1. 17应采取有效防治措施控制作业场所空气中的粉尘和有毒有害物质浓度,确保符合GBZ 2. 1和 GBZ 2. 2的规定;生产中产生的固体危险废弃物应分类规范存放、安全处置。

6. 1. 18应制定并落实动火作业、高处作业、有限空间作业、交叉作业等危险作业审批制度,并进行安全

技术交底,采取相关防范措施和应急处置措施。

6. 1. 19设备发生故障应立即停机,检修时应遵守下列规定:

a)制定检修和维护制度、操作规程;

b) c) d)

切断动力电源和其他能源介质, 执行挂牌制度; 设有专人监护。

设安全锁具;

6. 2

6. 2

6. 2

6. 2

6.2

6. 2

6. 2

300

6. 2

6. 2

原料

1

2

3

4

5

6

原料堆放场的m

道净宽应不小于3. 5 m,料堆间距应不小于

,并設置安全警示标志。

料堆边缘距铁路钢轨外侧的距离应不小于1. 5 mo

铁路运输原料栈桥的受料地坪应低于轨面1. 5 m。

原料仓库采用临时隔断墙时,原料堆的自然坡面与隔断墙的交点距地坪标麓应不超过1. 5 m 原料库内供料槽(斗)应设置除尘设施。

原料运输和检选的带式输送机运行速度应不大于0.3 m/s, mm,胶带两侧应加装防护板。 ,⅛

7贮料仓的人孔盖应严密,不应随意敞开或搬移。

也低雷带面200 mm

8耐火砖生产车间和仓库内的工器具、物料、半成品、成品、废料等应实行定置定位摆放。物料、半

成品、成品、废料等堆垛高度采用机械装卸时应不超过5 m,人工装卸时应不超过1.6 m,并采取防止堆

垛垮塌的安全措施。堆垛间距应不小于0.1 m,并设置检查物料的安全行走通道。模具堆垛高度应不

超过2 m,且层数应不超过3层。 / j

6.2.9采用立体仓库进行存储时,立体仓库的防火设计应符合GB 50016的规定。|

6.2. 10铝粉、铝镁粉等遇湿产生可燃气体的物质,其包装应防水防潮并储存在独立的仓库内,仓库应 采取防止水浸渍的措施,并应设置氢气浓度监测报警装置和温度监测报警装置。,

6. 2. 11盐酸应储存于阴凉、通风的单独库房,库房应实行双人双锁并安装监望产施。盐酸储存区域应 设置围堰及泄漏应急收集池,地面应采取防酸、防渗漏措施。 Z /

6.2. 12料场内同时选料人员应不少于两人,采用机械装卸时,选料人员应离开料堆。

6.2. 13人员进入料斗或料仓作业前,应与有关工序的作业人 全绳,再入内作业。作业过程中,应设有专

6.3原料燃烧

警示标志,系牢安全带或安

6. 3. 1竖窑岗位应配备防毒面具或正压式空气呼吸器,不应单人作业。

6.3.2竖窑检修遵守下列规定:

a)保持窑内强制通风,以气体为燃料的竖窑应隔断燃料入窑通道;

b)进窑前后应核查人数,配备便携式氧气、一氧化碳检测仪器;

c)进入窑内检修前30 min内,应对窑内一氧化碳浓度、氧含量和温度进行检测,在保证安全的前 提下再进入作业。

6. 3. 3回转窑启动点火前应对窑内进行彻底抽排,并保证窑内负压,点火应先点燃火种后送煤气。

6.3.4以煤气作为燃料的炉窑,煤气点火前,应进行爆发试验三次并确认合格。点火时,操作人员应佩

5

AQ 2023—2025

戴防护面罩和一氧化碳检测仪,人体不应正对窑口。停煤气时,应先关闭所有的烧嘴,然后停止鼓风机。

6. 3.5送煤气时不着火或者着火后又熄灭,应立即关闭煤气阀门,查清原因,排净炉内混合气体后,再 按规定程序重新点火。

6. 3. 6处理竖窑结瘤时,应严防料块塌落伤人。

6. 3.7燃料供应管路有泄漏现象时,应停止生产。

6.4破碎、粉碎、磨碎及筛分

6. 4. 1

6. 4. 2

6. 4. 3

6. 4. 4

a)

b)

c)

6. 4. 5

6. 4. 6

破碎设备的给料块度不应大于设备投料允许块度。

顎式破碎机运转时,不应用手或工具直接处理料块。反击式破碎机运行时,不应打开侧门。

开维修门。

干碾机应设置密闭罩,并设有起重设施。设备运转时不

给料机及其运行符合下列规定:

不应在运转的圆盘给料机上取

叶轮给料机上部应设置手动闸板,不应在放料口处理故障I 振动给料机应与主机联锁控制。

球磨机湿式细磨铝粉或铝镁粉时,应定期放气。出料时,应先缓  筛子压料时不应强行启动。

筛子压料时不应强行启动。

6. 5配料、混合

6. 5. 1非操作 距离。

6. 5. 2铝粉、铝

皆乘配料梨璃

立作业时,应i

防撞装置并保持安全

粉的库区和配混料区不应有明火,应采取防止摩擦静电产生火花的措施;库区、配混

料区应保持门窗通透和通风良好,防耳高温高热或形成铝、铝镁粉尘云,并配备防止铝粉或铝镁粉爆燃 的专用灭火器材或设施.%)

6. 5.3石灰消化器出入料口应设置安全單:搅拌桶应设置盖板和放散孔,出口处应遅置过滤设施。输 送石灰乳的储气罐应设置压力表J勺h%;

6. 5. 4大型混料机设备应设置检修门联锁控制装置。•等

6. 5. 5高速搅拌混合机的安全保护装置不应随意改变和停用,正常运行情2

不应通过紧急停机开关

进行停机。混合机维护或检修作业时,应切断与混合机驱动连接的所有电源,并呼锁保护,同时清空料

斗,切断原料系统的啜介质色应。 / /

成型设备应设置通压手矗全挡、安全光幕或安全门等姦联蘿置。

6. 6成型

6. 6. 1

6. 6. 2

成型设备操作人员应佩戴防冲击防护镜、防尘口罩、防噪声耳塞或耳罩。

6. 6.3摩擦压砖机的摩擦轮周围应设置安全防护平台,电动螺旋压砖机的胶带传动部位应设置防护罩

或防护围栏。 Wj^^e

6. 6. 4

6. 6. 5

a) b) c)

d) e)

f )

液压机应设置防止过载的安全装置、过滤器和其他防止污染的设施。

使用静油(水)压砖机(等静压机)时,符合下列规定:

放入工作件后,缸体中液面离缸口距离应不小于180 mm;

应按照设备使用要求对介质进行检查、清理和更换;

不应在负压状态下启动超高压泵,压机最高工作压力应符合设计要求;

压机在升压过程中,操作人员应位于保护屏的后面,不应靠近超高压泵和高压管道;

静压设备应设置独立的操作控制室并配置消防器材;

应按照设备使用要求对喷嘴,油管,接头,安全网的内、外部进行检修。

6

AQ 2023—2025

6.7干燥、烧成

6.7. 1煤粉仓应设置氧含量、一氧化碳浓度和温度监测报警装置以及泄爆装置。煤粉燃烧器和煤粉 输送管道之间,应设置逆止阀和自动切断阀。

6. 7.2电拖车应设置声光报警装置或安全联锁装置,拖车速度应不大于O.5 m/s,操纵位置上方应设 置防止部件和托轮坠落的挡板,电拖车上应设置防止溜车的挡铁。轨道两侧1 m以内,不应有障碍物, 或在轨道两侧及两端设置安全护栏,防止人员随意穿越;两车在同一条轨道上行驶时,应保持安全距离 并设置防撞装置。

6.7. 3干燥车车架长度应小于底盘20 mm,操作人员不应拉车或背车。

6.7.4干燥车的轨道两端应设置安全挡。停车区域内,有行人通过或需要检查的两相邻车道间的净空 安全距离应不小于600 mmβ Jr

6.7. 5以烟气为热源的干燥设备检修时,进入其内部的人员应携带便携式支毒气体检测报警仪和氧气 检测报警仪。 / 、

6.7.6室式干燥器符合下列规定: \ \

a)室式干燥器的K度应不大于10 m,除应保证干燥车所需长度夕X^N200 mm;

b)门前的车道长度应不小于干燥车长度的1∙5倍; \ \

c)应设置局部通风设施,保证在负压下工作; \ \

d)电热干燥窑应设置干燥室门电气联锁装置,确保窑门开启时切断发*电、。

b)进端至电拖车轨道中心线,应保持2.7 m的安全距离;j % I I

C)出端至电拖车轨道中心线,理便持46 m的安全距离"嬲嬲I I

:;嚣;課嚣;窑ShJ K I I

e)探作人负小应进入窑内搜I

6.7.8半成品检选时,工作人员应站在干燥车侧面,不应站在两车;£间。选砖时不应将干燥板拉出 过长。 学 、 Wk / /

6. 7.9窑车装窑的升降平台与窑车的间隙处应设置活动盖板;装窑时应确保砖垛海固,升降平台运行 时,其工作面上不应站人。 / /

6.7. 10装窑时,窑内两侧的砂封槽应保持密封。间歇式窑的装窑温度应不高于65 。C。

6. 7. 11入窑推车时,推车机的推杆上不应乘人。窑车被顶入窑内后,推杆应回到原位。调车时,工作 人员应站在窑车侧面,不应站在两辆窑车之间。 / /

6.7. 12焙烧符合下列规定:/

a)焙烧场地应设置安全警示标冷飞^^^^^^^

b)隧道窑两侧操作平台应设置防护栏杆; —

C)采用煤气作为燃料的窑炉停火或点火时,应由专宛鳥按照GB 6222规定操作;采用其他燃 料的,应按照安全操作规程执行。

6.7. 13热风炉燃气管道应设置低压监测报警和低低压联锁停炉装置。

6.7. 14出窑卸车时,砖表面温度应低于60 ℃,并采取降温措施。卸砖和出砖应按顺序从上向下,不应 抽拿,不应硬拽粘连的砖。递接耐火砖时,不应采取抛扔的方式。

6.8纤维制品

6.8. 1使用三相电弧炉时,符合下列规定:

a)电极和炉壳应设置冷却循环水故障监测报警装置,如有漏水,应立即断电并进行抢修;

7

AQ 2023—2025

b)水冷管应用纤维毡包扎严密;

c)电极应采取绝缘防护措施;

d)炉台人员作业区域应铺设绝缘胶皮衬垫并悬挂防止触电的安全警示标志;

e)喷吹装置到收棉筒周围应全封闭或设置安全护栏;

f)应对电弧炉炉料进行监控,料位出现异常时应及时处理;

g)应使用带有绝缘保护的金属器械捅料;

h)电弧炉烧穿时,应使用干燥原料或沙土灭火,不应用水灭火;

i )电弧炉周围不应存放易燃、可燃和易造成短路的材料与物件。

6. 8. 2原料熔融点火时,氧气瓶与乙煉瓶间距应不小于冬£]离点火地点应不小于IO m0气瓶的防 倾倒装置应完好。乙快减压装置应设置防回火装置。

6. 8. 3点火操作人员应穿戴强光源防护镜、绝缘鞋等个体防护装款、

6. 8. 4三相电弧炉作业域内应设置固定式可燃气体浓度监测报警装置'幫(时,作业人员应携带便携 式可燃气体检测报警仪。/ /› \

6. 8.5甩丝机制棉时,符合下列蘭定: \

a)三相电弧炉运转时,应在防护罩外监视流出熔体的流动情况,圖炉磷产时处理;

b)针刺机换针时,操作人员应佩戴防冲击防护镜; \ \

c)烘炉设备应设置安全防护装置和安全警示标志; \ \

d)旋转盘周围地面应保持干燥,设置干燥的接盘,并配备应急设施。\ \

6- 8. 6三相电弧炉清流口操作人员应穿戴绝缘手套、绝缘鞋、强光源防护镜*个隔护装备,并扎紧

袖口。 I I & % ’噺瀛飞鷗 1 1

手套、口罩等个

体防护装备。

6. 8. 8 岗位人

手套等个体防

护装备。 I I % 哪:缪伽"礬岬"豊丿I I

6. 8. 9针刺设备内部卫生清理时,皮停机断电,悬挂“意辱作遴再合闸”安畲警示券志,并设有专人 监护;不应在不停机时清理卫生或打开防护门。 摹 奉 / /

6. 8. 10配浆池应设置安全警示标志和防护栏杆J^^^^^ / /

6. 8. 11配浆池操作人员应佩戴防护手套(隔热、防腐蚀5、荫•晶面罩等沙防喷备,配浆池周围应 设置固定式氢气浓度监测报警装置。 / /

6. 8. 12稳浆箱应设置操作平台及防护栏杆。 / /

6. 8. 13胶体制备设备加料口应设置防液体喷溅装置和观察口。/ /

6- 8. 14胶体制备过程中原料加入前,应先停止搅拌机,加粒/⅛iy匾防喷溅装置再进行搅拌 作业。

6. 8. 15胶体制备生产现场应配备应急喷淋和洗眼设备。

6.9电熔及熔铸制品

6. 9. 1电炉开炉前应检查并确保各机械设备及联锁装置处于正常待机状态,水电等介质参数处于设计 要求的范围,各水冷元件供排水无异常现象,供电与电控系统处于正常工作状态。

6. 9.2炉壳与电极、炉盖升降装置应可靠接地。供电设施附近不应有易造成短路的材料与物件。

6. 9. 3应建立电极通电联系确认制度,电极通电应先发信号,再送电;引弧应采用自动控制,防止短路 送电。

6. 9.4电炉生产中,不应用金属器械拨动电极。

6. 9.5水冷炉壁应设置出水温度和进出水流量差监测报警装置。冷却水出水温度应连续监测且不超

8

AQ 2023—2025

过50 ℃。报警时电极应自动断电并升起,停止熔炼并迅速查明原因,排除故障后再恢复供电。

6. 9. 6电炉电极升降应有上限位锁定装置。

6.9.7吹氧前应检查氧枪供排水无异常现象。氧枪应设置氧气压力、冷却水进出水流量和冷却水温度 监测报警装置。当氧气压力小于设定值、冷却水进水流量小于设定值、出水温度大于设定值、进出水流

量差大于设定值时,应立即提起氧枪,停止吹氧。氧枪供水应设置电动或气动快速切断阀。

6. 9. 8电炉加料作业应按照工艺要求执行,料面整体不应超过电炉上沿。

6.9.9电熔结束后,应先切断电源再升起电极,并采取防止红热电极灼伤人员或损坏周围设施的安全

防护措施。

6.9. 10 完好。

6.9.

6.9.

6.9.

6.9.

11

12

13

14

具等采取嗨二措施,浇铸时应保持干燥,坑盖应

应对炉体温度进行实时监测,当测量点温度超过其设定值时.应立即停止熔炼,修理炉体。

停炉修炉时,各传动系统应断电,各动力介质管道应切断 应定期更换电炉炉圈。

应定期对电炉炉底进行探伤检测。

应对炉体四周、浇铸坑、砂板、模

6.9. 15

6. 10成品加工

6. 10. 1

6. 10.2

6. 10.3

6.

6.

10. 4

10.5

6.

6.

电炉应设置两路电源供电,并具备30 min〜60 min的事故供水

/ / /"哪螂哪嬲甌M

应根据加T机械的安全风险,设置防飞溅等安全防护装置,加工人员贫佩

成品采取干法加工时应采取机械除尘措施。

湿法加工时•设备应可靠接地.加工时产生的废水应收集处理。

纵向切割设备切下的边料,不应直接用手清理。

乏引Ai引出设备。幟嬲M螂删

引毯过程中,应使用

11浸溃

11- 1加工件入罐前,应对操作

身体和头部不应正对罐口。

6.

6.

6.

6.

6.

6.

6.

6.

6.

6.

正等进行

护眼镜和面罩。

o开启罐口时,

11.2

11.3

11.4

11.5

浸渍系统应设置防火装置和消防设施。春 浸渍设备应采用全封闭工艺和自动化操作:

浸渍系统的排气管应保持畅通,油浸产生的烟气应处理后排放。

浸渍罐应设置罐内气压与罐体开启安全联锁装置。

12化验、检验

12. 1

12.2

12.3

12.4

12.5

对可能散发有害气体 品分析作业,应在通风柜中进行。

高温物理检验室应采取防烫伤措施,并设置防高温安全防护设施。

药品应设有专人保管,不应混放。「一 .■-

开启高压气瓶时,不应将出气口正对人体。

洗涤水池的下水管应设置水封。

6. 12.6应妥善、规范处理有毒、易燃、易爆的废弃物。

6. 12.7进入药品库前应先通风。

6. 12.8化学分析检验室应配备应急喷淋和洗眼设备。

6. 13通风、除尘

6. 13. 1多尘、散发有毒气体的厂房或甲、乙类生产厂房内的空气不应循环使用。

9

AQ 2023—2025

6. 13.2甲、乙类生产厂房的排、送风设备,不应布置在同一通风机室内,也不应和其他房间的排、送风 设备布置在一起。相互隔离的易燃易爆场所,不应共用一套通风系统。

6. 13. 3火灾或爆炸危险场所的通风设备及管道的导电部件应进行等电位连接,并可靠接地。

6. 13. 4含有可燃性粉尘的气体,在进入排风机前应按照GB 15577的规定设置除尘器。

6. 13. 5铝粉库、铝镁粉库应设置事故通风装置。

6. 13.6事故通风装置换气次数应不小于12次/h,事故通风装置的排出口不应布置在人员经常停留或 通行的场所。

6. 13. 7不同类别的可燃性粉尘不应共用一套除尘系统,并应符合GB 15577的规定;粉尘爆炸危险场 所除尘系统不应与带有可燃气体、高温气体或其他工业气体的风管及设备连通。

6. 13. 8经常散发有害气体或产当炉的设备、厂房,应设置通用峻尘装置。

6. 14窑尾烟气脱硫脱硝/

6. 14. 1氨气管道通氨气筛使对管道进行吹扫。

6. 14. 2热风炉应设置煤气(天燃气)压力低压监测报警、煤气(天然、E力憑低压联锁停炉以及火焰 监测、熄火保护装置。 、

6. 14. 3热风炉点火前或热风炉停机后应使用氮气对管道、阀组、炉内进行吹扫置换。

6∙14.4脱硫用袋式除尘器应设置布袋压差监测报警装置。

6. 14. 5脱硫用除尘器灰仓、脱硫灰贮仓应设置料位监测报警装置,不应在超高料咋■运行。

6.14.6氨水储庫应设置液位计,#设再液位上下限监测报警装置。 \ I

7公辅设施

7. 1供配电

7. 1- 1企业电力设计虚符合GB"5OO53的规定产争 ^^ ^^ I I

7. 1.2变压器室的门应加锁,在室外悬挂“高压矗”安^⅛蕎示标露室外雄器步周应设置不低于

1.8 m的围墙或栏栅。 ;笋* 雪/ /

7. 1.3变配电室应配置消防器材,并符合GB 50016的规定。高低压变配薛符弟下规定:

a)柜体周围地面应铺设绝缘胶垫; / /

b)高压配电室应配备绝缘手套、绝缘鞋、绝缘笔和绝缘杆; / /

c)低压配电室、控制室应配备绝缘手套、绝缘鞋; / /

d)应定期检查和维护应急器材,确保完好有效。 / /

7. 1. 4电缆通入变配电室、控制室的墙洞处,引至电气柜、盘或控爲3 J^开孔部位应采用防火封堵 材料填实、密封。 /

7. 1.5线路跳闸后,不应强行送电,应查明原因,排除故障后再送C

7. 1.6供电设备和线路的停电与送电,应严格执行工作票制度。

7. 1. 7在断电的线路上作业,应先把断开的电源开关加锁或设专人看护,并悬挂安全警示标志,再进行 作业。

7. 1.8靠近高温设施的电缆应采用耐高温铜芯电缆。

7. 2电气设备

7. 2. 1煤气站、油库、铝粉库、铝镁粉库和煤粉库等易燃易爆危险场所电力装置设计应符合GB 50058 的规定。

7. 2. 2电气设备可能被人所触及的裸露带电部位,应设置防护罩(遮栏〉及安全警示标志。

10

AQ 2023—2025

7.2.3检修电气设备时,应安排两人及以上专业人员操作。

7. 2. 4电气设备及装置的外壳和金属框架、电缆的金属包皮,应可靠接地,接地电阻应不大于IO Ωo

7.2.5不应将各种电气设备的接地线串联接地。

7.2.6接地装置及接地电阻应每年进行一次检查和测定。

7.2.7自然采光不足的工作场所和夜间工作场所应规范设置照明;夜间有人、车辆通行的道路应设置 照明系统。

7.2.8控制室应设置应急照明。

7.2.9行灯电压应不超过36 V。检选、成型等工段应设置不超过36 V的检修照明。在潮湿处和金属

容器内使用照明,电压应不超过12 Ve

7

3

动力机械控制与信号

7

7

7

7

7

3

3

3

3

3

1

2

3

4

5

生产设备及辅助设备虛根据工受株全要求进行亩书^,并逢 有远程控制的设备及长距离输送机应设置机旁事故开关 设有联锁的电动机、翻板、称量装置等应设置运行指示信号。、 干燥窑(室)的进车侧和出车侧应设置联络信号。 '

隧道窑推车机和窑门升降装置应设置行程限位保护装置,窑头和

启动警示信号。

应注联络信号。窑尾应

设置紧急停车开关.

7.3.6回转窑和伊道窑产

7∙4.1车间内春类燃4 W 应设置快速切断阀和用压 规定。 I

联锁。

7.4动力管线

鼓风机、藏机峭置事故端贊与入窑燃气卑的*急自动切断装置

攵设,进入车间前的入口煤气管道应设置隔瓚

装置;燃气总管

距,应符合GB 50316

7.4. 2易燃、可燃液体或气体的管线不应穿过仪表室、控制室、变配电室、风机室、办公室、休息室和与 其无关的生产厂房。管道应架设在非燃烧体支架上;当沿建筑物的外墙或屋顶敷设时,该建筑物应为无 爆炸危险的一、二级耐火厂房。管道支架上不应架设动力电缆、电线,供自身专用者除外。

7. 4. 3

7. 4. 4

7. 4. 5

7. 4. 6

7. 4. 7

7. 4. 8

燃气、燃油管道应设置吹扫用的蒸汽或氮气接头;吹扫管线应防止气体反窜,并设置隔断装置。 煤气助燃用的空气管道总管应设置低压监测报警装置。空气管末端应设置放散管及泄爆装置。

窑前燃气总管的开闭器之间和各分配管的末端,应设置放散汽/符备GB 6222的规定。

煤粉管道转弯处不应用法兰连接,应设置防爆阀。 /

各类动力介质管道,应进行强度试验及气密性试验。/

燃气、燃油管道和煤粉管道应设置良好的导除静电装耋哆感电阻应不大于IO0,每对法 兰间总电阻应小于0.03 Q。 7;、.

7.4. 9各种气体、液体管道的识别色应符、合GB 2894的规増厂

7.4. 10沥青管道阻塞时,不应用明火烘烤。

7.4. 11导热油管道操作人员应佩戴橡胶手套和防毒面具。

7.5起重与运输

7.5. 1起重机应有清晰的标记、标牌和安全标志。起重机械各运动部分的下界限线与下方的一般出入 区(从地面或从属于建筑物的固定或活动部分算起,工作或维修平台及类似物除外)之间的垂直距离应 不小于1. 7 m,与不准出入的下方区域(例如棚顶、加热器、机械部分和运行在下方的起重机等)及栏杆 顶部的垂直距离应不小于0. 5 m。

11

AQ 2023—2025

7. 5. 2起重机指挥手势信号应清晰、简洁,指挥人员应遵守以下规定:

a)处于安全位置;

b)被操作人员清楚看见;

O便于清晰观察载荷或设备。

7. 5.3钢丝绳应设有专人检查、维护,定置管理。出现以下情况之一时应立即更换或报废:断股,一个 捻距内断丝10%,外层钢丝磨损达到其宜径的40%或钢丝绳相对公称直径减小7%,热和电弧引起损 伤,腐蚀,扭结,绳芯或绳股突出、扭曲,局部扁平,笼状畸形等。

7.5.4料罐、料车轴耳的安全系数应不小于8,磨损达原直径的10%时应更换。轴耳由螺栓固定时,螺

母一端应设置防螺帽松脱的插销。

7. 5.5锻钩有下列情况之-时应更换:一一

a)用20倍放大镜可见裂纹、破口或发绽^^^^^^

b)钩的危险断面磨损超过原尺寸的10%;

c)负荷试验产生永久变形;

d)钩尾和螺纹部分有变形及裂纹; \

e)钩尾有螺纹部分与无螺纹部分的过渡角处有疲劳裂纹。 \ \

7. 5.6吊运物件应沿规定路线行走.并高于其运行路线下方物体0.5 m以上,爾物不应在人员头顶、

重要设备设施、休息室、安全通道上停留或通过。吊具不应用于提升、支撑或吊运人

7. 5.7用电力驱动的起重设备的驾驶室内应敷设绝缘胶垫。

7. 5.8起重机械应设置声光报警装置。起重机械的起重量限制器、起重力矩障制器 限位器以及吊钩防脱钩装置等安全保护装置,应齐全有效。

7. 5. 9

a) b)

c) d)

7. 5. 10

a) b)

c) d)

7. 5. 11

坠安全器、行程

桥式起重机符合下列规定: %

高架的露天起重机轨道外侧应安设置防护栏杆;i≡■l≡k

设置固定的上机扶梯和平台•平台登机口应设置防坠落设施;-同跨区通道内有两台或以上天车时.车与车之间应设置防撞缓冲装置 人员不应从一台起重机跨上另一台起重机。看 门式起重机符合下列规定:

两端应设置钢轨刮除机(或轨道清扫器):囊 轨道内、外側760 mm内不应放置任何物件; 车轮、滑轮和小车轮应设置高度不小于起重机车轮半径的减震 室内的门式起重机应设置防碰撞装置。

带式输送机头轮上缘、尾轮下缘及张紧装置应设置防护

两侧应设置防护挡板。

处理尾轮辐筒粘料时,应停车。不应跨越、乘坐带式输送机。

7. 5. 12

a)

b)

带式输送机系统的启动和停止程序应按工艺要 胶带打滑、跑偏及溜槽堵塞的检测装置; 机头、机尾自动清扫装置;

50431的规定,且应设置:

c)倾斜胶带的防逆转装置;

d)紧急停机装置;

e)自动调整跑偏装置。

7. 5. 13斗式提升机应设置上下限位开关。

7. 5. 14人员不应进入斗式提升机的料斗或斜桥内。斜桥四周应设置防护板或防护网。清理地坑时,

应设置防止料斗下滑的装置。

7. 5. 15螺旋运输机、斗式提升机运行时,人体的任何部位、工具、物件不应伸入。

7. 5. 16绞车和卷扬机应设置制动装置及安全卸荷装置;操作位置与钢丝绳之间应设置不低于1. 8 m

12

AQ 2023—2025

的防护屏;作业时卷筒上的钢丝绳应不少于3圈;停止工作时,不应将提升物料悬吊在空中。

7.5. 17

7.5. 18

a)

b)

C ) d) e)

7.5. 19

7. 5.20

使用螺旋卸料机卸料时,开机前应发出信号;作业时,车皮内不应有人。

叉车叉运作业时,遵守下列规定:

叉运货物时不应超载;

叉车司机视线不良或者受阻时,应倒车低速行驶或者在专人指挥下低速行驶;

在作业区域行驶,车速应不超过5 km/h;

叉车不应载客运行;设有搭载随乘人员设施的叉车,搭载人数不应超过随乘人员上限;

智能无人叉车应设置声光报警、限速器等安全联锁装置。

电动车辆的轨道接头应用跨条连接,并应可靠接地,接地电阻应不大于10 ∩o

滑触线高度低于3. 5 m的上下部应设置防护网,防 立可靠接地,滑触线两端应设置光源

警示装置。

8证实方法

8. 1第4章涉及建设项目的要求,通过查验设计和建设过程的项目资卷 明书、竣工图等所有输出文件进行验证。

8.2第4章企业应建立的规章制度、应急预案等,通过查阅基础管理资料

术嵬件、变更文件、竣T说

进行验证。企业开展应

急演练,通过查阅演练记录进行验证。

8.3第4章企业安全风险辨识、评估、分级管控等管理要求,通过查阅企业安全风险辨识清单以及维护  安全风险辨识、评估、管控过程的信息档案进行验证;隐患排查治理工作,通过日常检查、隐患整改记录

安全风险辨识、评估、管控过程的信息档案进行验证;隐患排查治理工作,通过日常检查、隐患整改记录

等相关资料进行查验。

8.4第4章各级人员安全培训,通过查阅培训考试记录进行验证。

8.5第5章涉及厂址选择和厂区布置的要求,通过查验项目建设资料及现场勘察等进行验证。

8.6第5章涉及建(构)筑物的设计及内部布局,通过现场勘察、查阅设计文件进行验证是否符合本文

件以及 GB 50016、GB 50414 和 GB 55037 的要求。

8.7第6章涉及耐火材料生产的各个工序环节的要求,通过查验生产现场主体设备的本质安全情况、 控制系统的实时监控和历史记录情况、现场布置情况、危险区域生产作业和监测情况、有毒有害气体影 响区域监测情况、设备开停机和生产作业情况、危险作业情况、安全警示标志设置和使用情况、应急装备 物资配备和使用情况、应急处置记录、仓库储存记录等进行验证。

8.8第7章涉及耐火材料生产公辅设施的要求,通过现场勘察、

GB 50016.GB 6222.GB

设宙文件以及根据引用的

50316等的要求进行验证。

13

AQ 2023—2025

参考文献

口] GB/T 3811起重机设计规范

[2] GB/T 5972起重机钢丝绳保养、维护、检验和报废

[3] GB/T 6067. 1起重机械安全规程 第1部分:总则

[4] GB/T 10827. 1工业车辆 安全要求和验证 第1部分:自行式工业车辆(除无人驾驶车

辆、伸缩臂式叉车和载运车)

[5] GB/T 10827.3工业车辆安全 设计为带起升载荷运行的车辆的附加要求

3部分:对带有起升操作台的车辆和专门

14

[6]

[7]

[8]

[9]

GB/T 18930耐火材料术语

GB/T 29639生产经营单位生产安全事故应急预G

GB 30871危险化学品企业特殊作业安全规范

GB/T 4110 机械安全 联锁装置的安全要求 第2部分,带

锁定的联锁装置